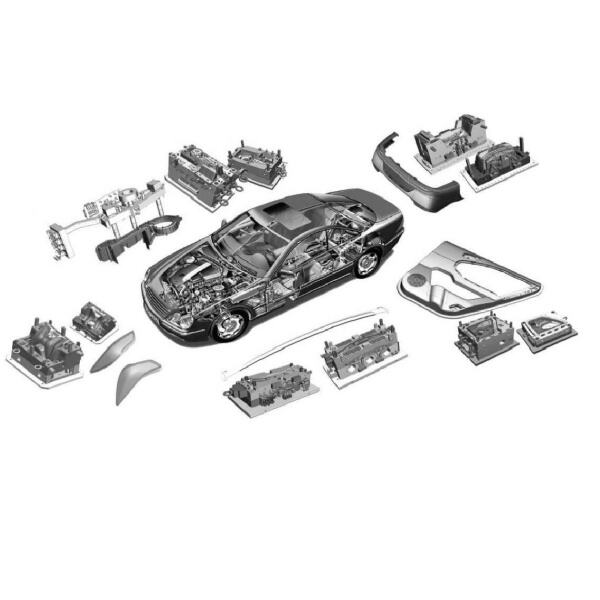

Формы для литья под давлением из пластика используются для производства широкого ассортимента автомобильных компонентов. Например, приборных панелей — или панелей перед водителем, содержащих спидометр и другие элементы управления. Они также производят двигательные компоненты, которые важны для производительности автомобиля; и внешние детали, такие как бамперы и крылья. Они являются катализаторами, изготовленными из высококачественных материалов, чтобы выдерживать высокое давление и температуру. Это имеет ключевое значение, так как процесс, связанный с производством всех этих деталей, требует, чтобы формы могли выдерживать большое давление. Точные формы для литья под давлением, используемые в производстве, определяют то, штамповка автозапчастей что все изготовленные детали имеют точные размеры и единообразие, что часто крайне важно. Производители автомобилей должны иметь возможность создавать машины, которые будут безопасными и надежными. Когда каждая деталь идеально подходит, результатом является хорошо функционирующий автомобиль с долгосрочной производительностью.

Поэтому завод использует специальные технологии для контроля этого процесса с целью создания отличных автомобильных деталей. Это штампованные детали для автомобилей это способ, с помощью которого рабочие должны контролировать, как пластик заливается в эти формы. Использование правильного количества пластика и его введение с нужной скоростью и определённым давлением критически важны. Если эти факторы не будут хорошо контролироваться, детали могут получиться менее качественными. Концентрация на этих деталях помогает гарантировать, что конечная деталь будет работать благодаря использованию высоких стандартов качества и выполнению каждого из требований, предъявляемых автопроизводителями. Именно такое внимание к деталям обеспечивает работоспособность автомобилей и их пригодность для движения. Существует множество причин, почему пластиковые формы используются в производстве автомобилей как для производителей, так и для потребителей. Основное преимущество заключается в том, что пластиковые детали обычно легче металлических компонентов. Легкий вес этих композитных материалов позволяет создавать топливно-эффективные и экологичные автомобили, которые потребляют небольшое количество топлива.

Другое преимущество пластиковых компонентов заключается в том, что они обычно дешевле в производстве, чем их металлические аналоги. Это снижает общую стоимость производства автомобиля и делает его штампованные автомобильные детали более доступным для покупателей. Кроме того, пластиковые компоненты можно настраивать в различные формы и размеры. Эта универсальность позволяет производителям автомобилей разрабатывать уникальные дизайны, подходящие для нескольких моделей и типов транспортных средств.

Срок службы формы, а также количество производимых деталей, также оказывает существенное влияние на то, как конструкторы должны к этому подходить. Производители могут проектировать формы, которые экономят деньги и время, создавая эффективные конструкции, учитывая эти автомобильная штамповка деталей факторы. Обеспечение того, чтобы формы производили качественные детали в течение многих лет, что критически важно для производства автомобилей.

Инструменты позволяют конструкторам видеть компоненты заранее металлические штампованные детали для автомобилей изготавливаются, избегая ошибок и задержек во времени, связанных с фактическими ошибками сборки. Дополнительные недавние улучшения обусловлены более прочными, новыми материалами высокой производительности, которые могут выдерживать экстремальные условия, такие как высокая температура или сильное воздействие. Кроме того, новая технология уже появляется в виде более быстрых и менее затратных процессов производства. Это позволяет изготавливать эти детали более эффективно и в соответствии с потребностями для новых транспортных средств.

Наша компания, занимающая более 10 000 квадратных метров и специализирующаяся на производстве металлических деталей для более чем 30 автомобильных брендов, имеет более 15 лет опыта в этой отрасли. Изготавливаемые нами продукты создаются с использованием самых передовых технологий, таких как обработка на CNC-станках и изготовление форм. Наши строгие меры контроля качества обеспечивают постоянство в измерениях и формах, а также в производительности. Все это создает доверие и удовлетворенность среди наших клиентов.

Более 90% продукции, которую мы производим, предназначено для автомобильной промышленности. Мы предлагаем высококачественные запчасти, подходящие для широкого спектра транспортных средств, включая легковые автомобили, гольф-карты, коммерческий транспорт, а также мотоциклы, грузовики и трактора. Наш широкий ассортимент продукции подтверждает нашу способность удовлетворять все потребности автомобильного рынка. Мы также гордимся тем, что являемся ведущим поставщиком систем подвески Volkswagen в Китае, что демонстрирует нашу способность предоставлять надежные и инновационные решения ведущим автомобильным брендам. Наши многолетние познания в промышленности позволяют нам не только соответствовать, но и превосходить ожидания клиентов в отношении производительности и качества.

Мы очень гордимся нашим отделом исследований и разработок, в котором каждый инженер имеет более 10 лет опыта в автомобильной промышленности. Этот опыт позволяет нам распознавать уникальную природу и характеристики различных материалов, что позволяет нам адаптировать решения для наших клиентов. Мы предлагаем профессиональный анализ CAE, разработку продукции и техническую поддержку, а также подробные отчеты DFM, чтобы убедиться, что каждый элемент дизайна оптимизирован для производства. Мы стремимся к инновациям и предоставляем высококачественные металлические компоненты, которые полностью соответствуют требованиям наших клиентов.

Мы очень гордимся тем, что получили сертификацию IATF 16949, которая подтверждает высокие стандарты управления качеством, которых мы стремимся достичь в автомобильной промышленности. Наш отдел качества владеет пятью ключевыми инструментами качества, включая Статистический контроль процесса (SPC), Анализ измерительных систем (MSA), Анализ режимов отказов и их последствий (FMEA), Планирование качества продукции на этапе разработки и Утверждение производственных деталей. Кроме того, наш персонал, ответственный за качество, прошел обширное обучение по методологии Шесть сигм, что гарантирует соблюдение самых высоких стандартов качества продукции. Наш всесторонний подход к управлению качеством обеспечивает то, что каждая продукция, которую мы продаем, не просто соответствует, но часто превосходит ожидания отрасли, предоставляя нашим клиентам полную уверенность и удовлетворенность нашей продукцией.