Shaoyi стала надежным лидером в производстве деталей автомобильного шасси, специализируясь на передовых технологиях сварки. Благодаря нашему опыту в сварке шасси, мы предоставляем прочные, высокопроизводительные компоненты, соответствующие строгим требованиям автомобильной промышленности. Наш фокус на точности и эффективности обеспечивает надежные соединения, постоянно удовлетворяя меняющиеся потребности производства автомобилей.

IATF TS16949:2016/Критично важные характеристики качества

Площадь завода

Инженер по исследованиям и разработкам

Сталь и алюминий

Мы используем различные методы контроля качества, чтобы убедиться, что детали шасси автомобилей, которые мы поставляем, соответствуют точным размерам и техническим характеристикам, необходимым для их применения.

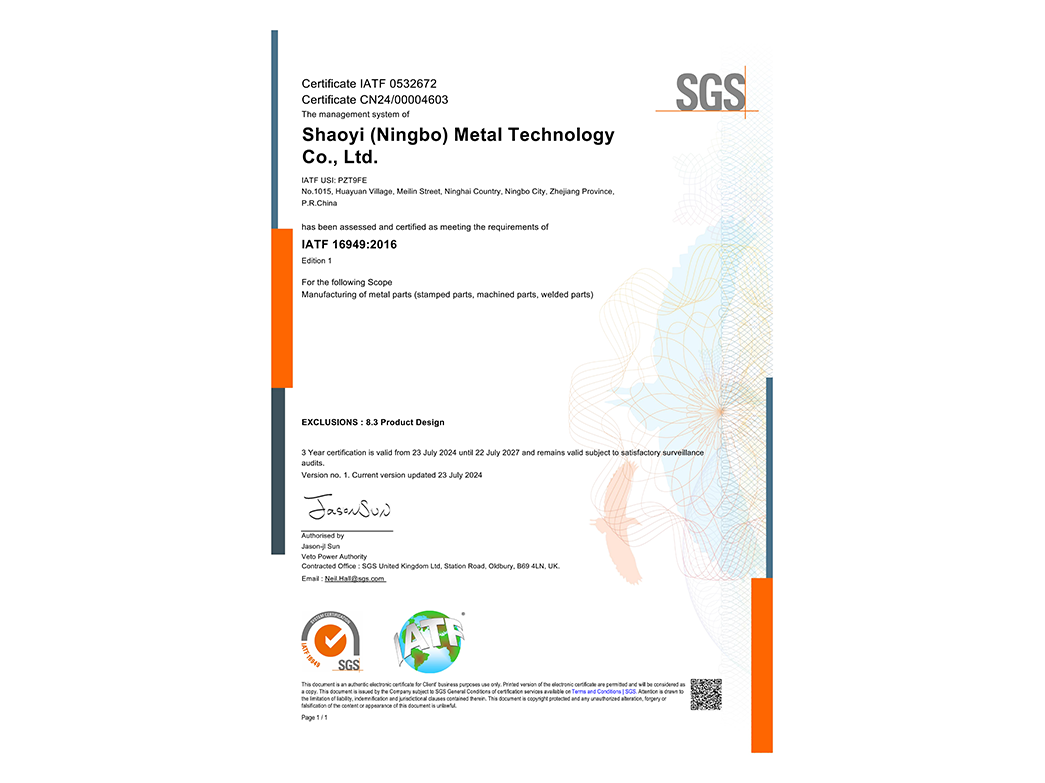

Наш неизменный подход к качеству подкреплен сертификацией IATF 16949, обеспечивающей строгую систему контроля качества на каждом этапе производства. Этот сертификат подтверждает наш тщательный подход, начиная от первоначального дизайна и заканчивая доставкой готовой продукции. - Сертификация IATF16949

Используя передовое производственное и контрольно-измерительное оборудование, наш современный полностью автоматизированный станочный парк гарантирует качество продукции на каждом этапе производства, обеспечивая стабильность и превосходство каждого результата.

Наша команда технических экспертов, каждый из которых имеет более десяти лет опыта в металлообработке, составляет основу наших операций. Эти элитные инженеры привносят огромный объем знаний и опыта в каждый проект, гарантируя, что наши продукты не просто соответствуют, но и превосходят отраслевые стандарты качества и инноваций.

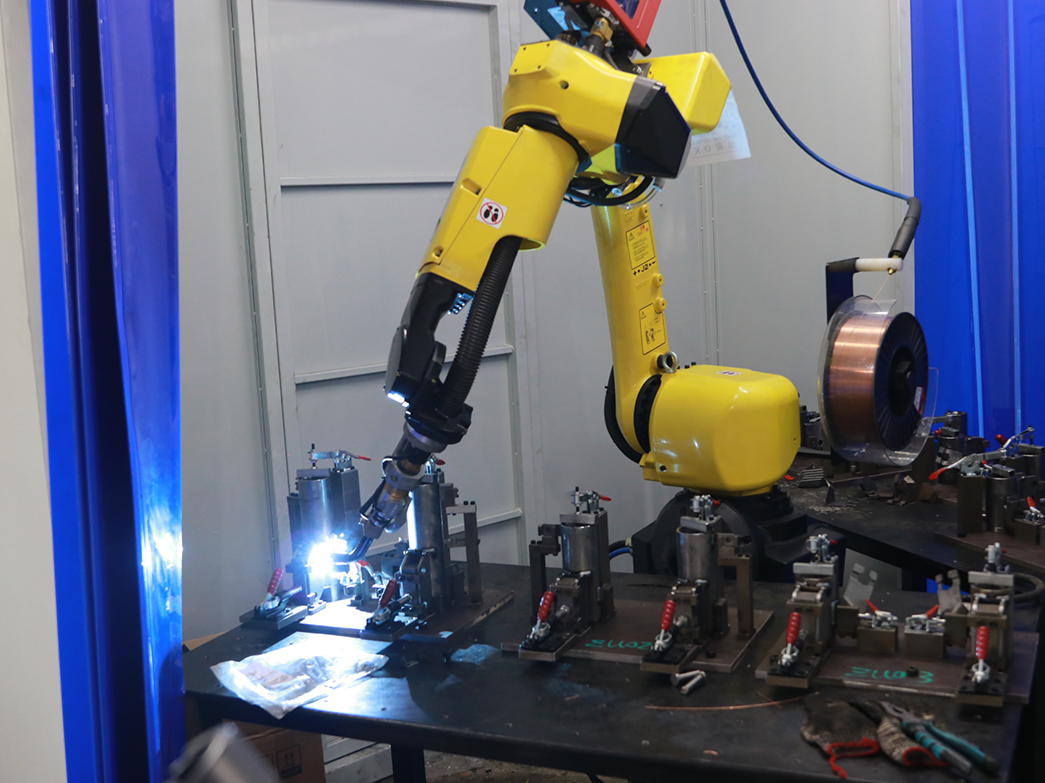

Наша роботизированная линия производства сварки обеспечивает точность, скорость и последовательность в каждом проекте, особенно в области шасси и кузова автомобилей. Автоматизация процесса сварки повышает производительность, снижает человеческий фактор и гарантирует высокое качество равномерных сварных соединений во всех компонентах сварного шасси. Эта технология позволяет нам соблюдать жесткие сроки, сохраняя отличное качество, предлагая надежное и экономически выгодное решение для ваших производственных потребностей.

Мы используем современное автоматизированное сварочное оборудование и технологии для обеспечения точности и последовательности каждой сварки, особенно для компонентов автомобильного шасси. Наши процессы сварки минимизируют человеческий фактор, гарантируя высокое качество и прочность соединений, которые идеально подходят для сложных конструкций и требовательных проектов в автомобилестроении.

Наша автоматизированная сварочная технология оптимизирует производство компонентов шасси, повышая эффективность и сокращая циклы производства. Благодаря непрерывной работе и минимальным простоям мы обеспечиваем более быстрое производство и оперативную доставку, соблюдая сроки без ущерба качеству ваших компонентов шасси.

Гибкость в материалах и процессах. Мы способны сваривать различные металлы, включая нержавеющую сталь, алюминий и углеродистую сталь, чтобы предоставлять высококачественные решения для компонентов системы шасси. Будь то сварка методом МИГ или ТИГ, мы предлагаем оптимальные методы сварки для удовлетворения специфических потребностей каждого проекта, обеспечивая прочность и точность.

Наша команда сварщиков сертифицирована AWS и придерживается системы управления качеством IATF 16949. Мы проводим строгие проверки качества для каждого сварочного проекта, чтобы гарантировать отсутствие дефектов в сварных соединениях и доставлять продукцию высокого качества, соответствующую строгим требованиям наших клиентов.

Мы доставляем не только запчасти — мы доставляем спокойствие. Нам доверяют более 30 автомобильных брендов по всему миру. Сотрудничайте с производителем, который понимает ваши потребности в качестве, сроках исполнения и бюджете.

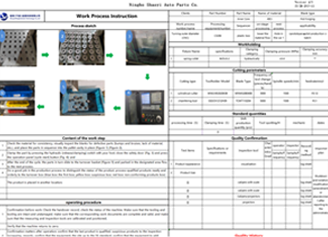

Стандартизированные, ориентированные на процессы высокие стандарты производства, стремящиеся предоставить вам до 99.8% квалифицированной серии точных деталей.

Предварительная оценка осуществимости и оптимизация перед производством.

Разработка критериев сравнения, сборки и проверки для выявления ключевых размеров.

Для оценки DFM и рабочих инструкций полный контроль размеров с целью выявления проблем в процессе.

Подведите итоги проблем доказательства, закройте проблемные моменты и непрерывно оптимизируйте процесс производства

Определение правильности производственного процесса и того, что продукция соответствует спецификациям и требованиям клиента.

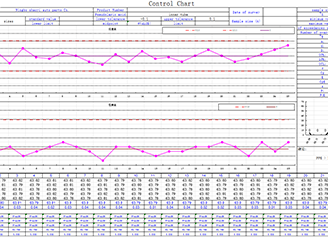

Контроль специальных требований и процессов с реализацией CPK>1.33 для ключевых размеров

Выполнение согласно стандартам и требованиям AQC

С помощью точного мониторинга данных и оптимизации процессов мы гарантируем своевременную доставку продукции.

| Производственные возможности | Примечание | ||

| Максимальный размер штампованной детали | Максимальная ширина рулонного материала: 600 мм Максимальная толщина (T): 6.0 мм | Максимальный размер штампованной детали | Трехвальный подающий механизм, работающий с прессом мощностью 315 тонн, накладывает ограничение на толщину материала, ограничивая её до 6.0 мм |

| Минимальный размер штампованной детали | Минимальная ширина рулонного материала составляет 300 мм Минимальная толщина (T): 1.0 мм | Минимальный размер штампованной детали | Пробивной пресс 160T, оснащенный старым типом подающего механизма, требует толщины материала не менее 1.0 мм |

| Допуски штампованных изделий | Допуск пробивки: 0.05мм | ||

| Прочность контактной сварки | Эксперимент по отрыву: 25КН | ||

| Электрофорез | Толщина пленки: 15-35 мкм Тест на соль Der Rust: 720 часов без красного ржавчина | ||

| Дакромет | Толщина пленки: 8 мкм Тест на соль Der Rust: 720 часов без красного ржавчина | ||

| Гальванизация | Толщина пленки: 8-15 мкм Тест на соль Der Rust: 240 часов без красного ржавчина | ||

| Гальванизированное никелем | Толщина пленки: 8-15 мкм Тест на соль Der Rust: 1500 часов без красного ржавчина |

| Производственные процессы и материалы | Производственные процессы и материалы | ||

|---|---|---|---|

|

Steel plate |

Лист горячего цинкования |

Алюминиевая плита

|

5052 Растянутая алюминиевая плита |

Кarbon сталь известна своей универсальностью и экономической эффективностью, поэтому она является популярным выбором для широкого спектра применений. Составляя собой смесь железа и углерода с небольшими примесями, она обладает отличной свариваемостью и легко доступна. Мы используем этот прочный материал для конструкционных элементов, проектов изготовления, автомобильных деталей и различных машинных применений.

Персонализированные методы обработки поверхности повышают эстетическую привлекательность, твердость и гладкость индивидуальных компонентов. Эти процессы увеличивают химическую стойкость и защищают от коррозии, обеспечивая долговечность деталей. Кроме того, они эффективно скрывают видимые следы инструментов, возникающие в результате операций с использованием активных инструментов. Ниже представлены некоторые из лучших доступных вариантов обработки.

| Имя | Описание | Материалы | Цвет | Текстура | |

|

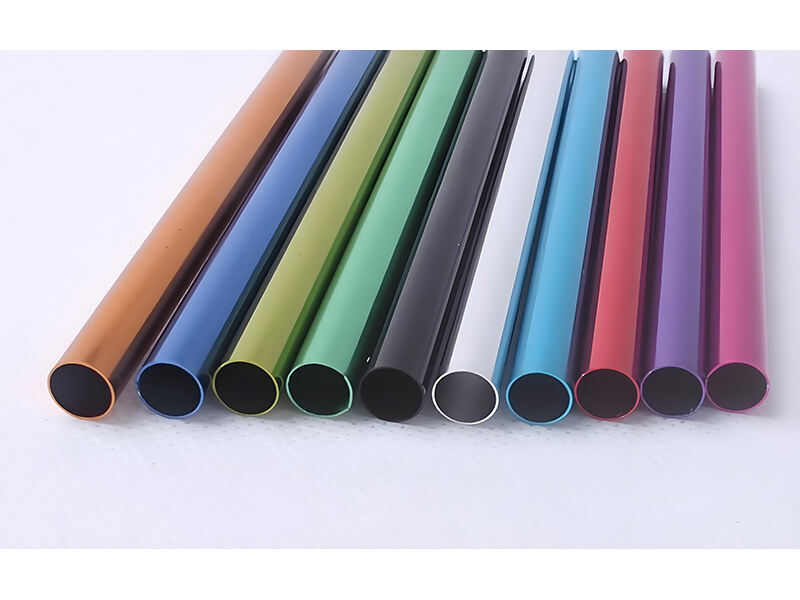

Андомизация | Анодирование — это процесс поверхностной обработки, который повышает коррозионную стойкость, износостойкость и твердость металлов, а также обеспечивает защиту металлической поверхности | Алюминий | Прозрачный, черный, серый, красный, синий, золотой. | Гладкий, матовый финиш |

|

Порошковое покрытие | Порошковое покрытие наносится сухим способом электростатически на поверхности, предлагая прочное покрытие без необходимости использования растворителей. Затем оно закаливается с помощью тепла или УФ-излучения, что является чистой и эффективной альтернативой традиционным жидким краскам. | Алюминий, Нержавеющая сталь, Сталь | Черный, любой код RAL или номер Pantone | Глянцевый или полуматовый |

|

Электропокрытие | Электропослойное нанесение выполняет несколько функций, таких как функциональность, эстетика и защита от коррозии. Оно широко применяется во многих отраслях, особенно в автомобильной промышленности, где часто используется для хромирования стальных деталей. | Алюминий, сталь, Нержавеющая сталь | Н/Д | Гладкий, глянцевый финиш |

|

Фосфатирование | Фосфатирование — это процесс нанесения преобразующего покрытия, который создает кристаллический фосфатный слой на поверхности металлов,主要用于 улучшения сопротивления коррозии и обеспечения лучшей основы для последующих покрытий или красок | Сталь, Чугун, Цинк, Алюминий | Н/Д | Обычно гладкая, но текстура может варьироваться в зависимости от типа используемого фосфатного покрытия |

|

Распылительная краска | Нанесение краски распылением — это процесс окрашивания с использованием устройства, которое с помощью сжатого воздуха наносит покрытие на поверхность. Он обеспечивает ровное и равномерное покрытие и широко применяется для различных материалов и задач. | Металл, Дерево, Пластик, Стекловолокно | Любой цвет | Гладкое до полуматового, в зависимости от типа краски и используемой техники нанесения |

Специализация на сварных конструкциях шасси, амортизирующих сварных сборках, штамповке шасси и обработке деталей.

После многих лет разработки технология сварки компании включает в себя газовую защитную сварку, дуговую сварку, лазерную сварку и различные другие технологии сварки, объединенные с автоматическими линиями сборки. Через Ультразвуковой Контроль (УК), Рентгеновский Контроль (РК), Магнитный Контроль (МК), Проникающий Контроль (ПК), Эddy-Токовый Контроль (ЭТ) и тестирование на отрывное усилие достигается высокая производительность, высокое качество и более безопасные сварные узлы. Мы можем предложить CAE, формование и круглосуточное быстрое ценообразование для предоставления клиентам лучшего обслуживания в области штампованных деталей шасси и обработанных деталей.