Shaoyi converteuse nun líder de confianza na produción de compoñentes para o chasis de vehículos, especializándose en técnicas avanzadas de soldadura. Con noso expertise en soldadura de chasis, ofrecemos compoñentes duradeiros e de alto rendemento que cumpren coas estritas demandas da industria automotriz. O noso enfoque na precisión e eficiencia asegura conexións fortes e fiábeis, continuamente respondendo ás necesidades cambiantes da fabricación automotriz.

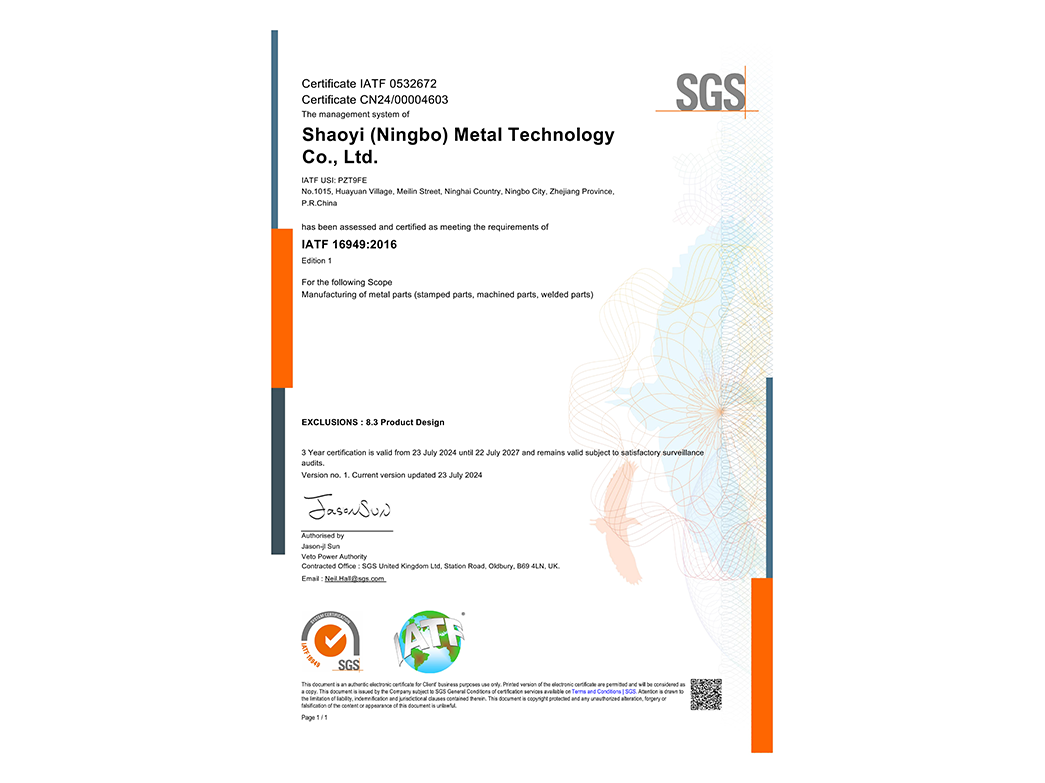

IATF TS16949:2016/Crítico para a Calidade

Área da fábrica

Enxeñeiro de I+D

Aco e Aluminio

Empregamos unha variedade de métodos de control de calidade para asegurarnos de que as partes do chasis do coche que entregamos cumpren con as especificacións exactas de tamaño e rendemento necesarias para as súas aplicaciones.

O noso compromiso inquebrantable coa calidade está respaldado pola certificación IATF 16949, asegurando un riguroso sistema de control de calidade en cada fase da produción. Esta certificación é un testimonio do noso enfoque meticuloso, desde o deseño inicial ata a entrega do produto final. -Certificación IATF16949

Mediante equipamento de producción e inspección de alta gama, a nosa maquinaria moderna e totalmente automatizada garante a calidade do produto en cada proceso de fabricación, asegurando consistencia e excelencia en cada saída.

O noso equipo de expertos técnicos, cada un con máis de dez anos de experiencia en fabricación metálica, forma a espinha dorsal das nosas operacións. Estes engenheiros精英llebran unha riqueza de coñecementos e experiencia a cada proxecto, asegurando que os nosos produtos non só cumpren senón que superan os estándares da industria en calidade e innovación.

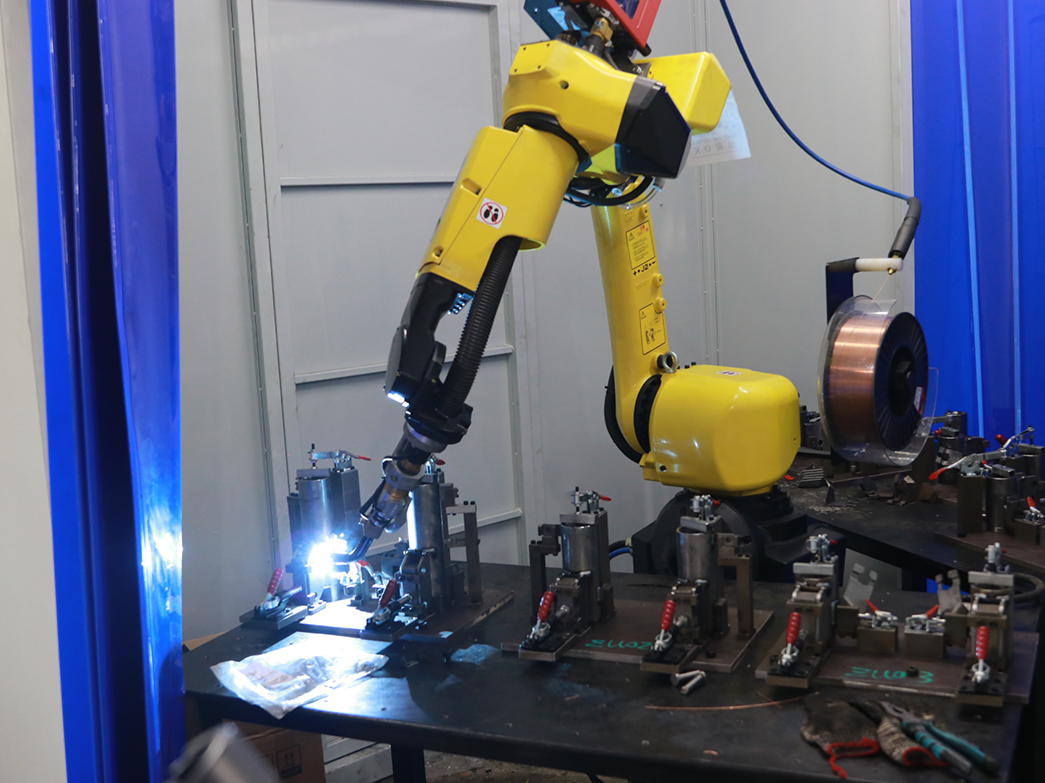

A nosa liña de produción de soldadura robótica aporta precisión, velocidade e consistencia a cada proxecto, especialmente na enxeñería do chasis e o corpo do automóvil. Automatizando o proceso de soldadura, melloramos a eficiencia da produción, reducimos os erros humanos e aseguramos soldaduras de alta calidade e uniformes en todos os componentes do chasis soldado. Esta tecnoloxía permite нам cumprir prazos apertados mentres mantemos unha calidade excepcional, ofrecendo unha solución fiable e económicamente vantaxeira para as súas necesidades de fabricación.

Utilizamos equipos e tecnoloxía de soldadura automática de vanguardia para asegurar a precisión e consistencia de cada soldadura, especialmente para compoñentes de chasis de carros. Os nosos procesos de soldadura minimizan o erro humano, garantindo xuntas de soldadura de alta calidade e fortes que son ideais para diseños complexos e proxectos exigentes na fabricación de automóviles.

A nosa tecnoloxía de soldadura automática optimiza a produción de compoñentes de chasis, mellorando a eficiencia e reducindo os tempos de ciclo. Con operación contínua e mínimos tempos de parada, aseguramos unha produción máis rápida e entregas rápidas, cumprindo prazos sen comprometer a calidade dos compoñentes do chasis.

Versatilidade nos materiais e procesos. Somos capaces de soldar varios metais, incluíndo acero inoxidable, aluminio e acero carbono, para ofrecer soluciones de alta calidade para compoñentes do sistema de chasis. Se é soldadura MIG ou TIG, proporcionamos os métodos óptimos de soldadura para atopar as necesidades específicas de cada proxecto, asegurando durabilidade e precisión.

O noso equipo de soldadura está certificado por AWS e adere ao Sistema de Xestión da Calidade IATF 16949. Realizamos inspeccións rigorosas de calidade en cada proxecto de soldadura para asegurar soldaduras sen defectos e entregar produtos de alta calidade que cumpren con os requisitos estríctos dos nosos clientes.

Entregamos moito máis que só pezas — entregamos tranquilidade. Confiados por 30+ marcas automóbiles a nivel mundial. Asóciese con un fabricante que entende as súas necesidades de calidade, tempo de entrega e presuposto.

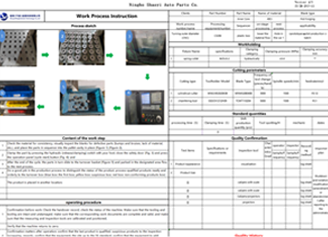

Producción estandarizada orientada ao proceso, esforzándonos por ofrecerte ata un 99,8% de pezas precisas cualificadas.

Avaliación e optimización da viabilidade antes da fabricación

Desenvolvemento de criterios de comparación, montaxe e inspección para identificar dimensións clave

Para avaliación DFM e instrucións de traballo, inspección completa como proceso de comprobación de problemas

Resumir os problemas de comprobación, pechar os puntos de problema e optimizar continuamente o proceso de produción

Determinar a corrección do proceso de fabricación e que o produto cumpre coas especificacións e requisitos do cliente.

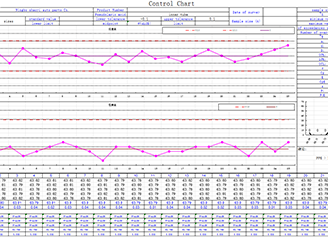

Control de requisitos e procesos especiais, implementación de CPK>1.33 para dimensións clave

Realizar segundo os estándares e requisitos AQC

A través dunha monitorización de datos precisa e unha optimización do proceso, aseguramos a entrega puntual dos produtos.

| Capacidades de procesamento | Observación | ||

| Tamaño máximo da parte de estampación | Anchura máxima do material enroscado: 600mm Grosor máximo (T): 6.0mm | Tamaño máximo da parte de estampación | A máquina de alimentación tres en un, xunto con un punche de 315 toneladas, impón unha limitación no grosor do material, restrinxéndoo a dentro dos 6.0mm |

| Tamaño mínimo da parte de estampación | Anchura mínima do material enroscado: 300mm Grosor mínimo (T): 1.0mm | Tamaño mínimo da parte de estampación | O punche 160T, equipado con un alimentador de estilo vello, require un espesor de material de polo menos 1.0mm |

| Tolerancias dos produtos estampados | Tolerancia de perforación: 0.05mm | ||

| Resistencia da soldadura por resistencia | Experiemento de forza de arranque: 25KN | ||

| Electroforesis | Espesor da película: 15-35um Proba de niebla salina: 720h sen ferrugem vermella | ||

| Dacromet | Espesor da película: 8um Proba de niebla salina: 720h sen ferrugem vermella | ||

| Galvanización | Espesor da película: 8-15um Proba de niebla salina: 240h sen ferrugem vermella | ||

| Níquel galvanizado | Espesor da película: 8-15um Proba de niebla salina: 1500h sen ferrugem vermella |

| Procesos de fabricación e materiais | Procesos de fabricación e materiais | ||

|---|---|---|---|

|

Chapa de aco |

Folla de chapa galvanizada a inmersión en caliente |

Chapa de aluminio

|

chapa de aluminio estirado 5052 |

Coñecido pola súa versatilidade e eficiencia en custos, o acero carbono é unha elección popular para unha ampla gama de aplicaciones. Composto por ferro e carbono con elementos traza, ofrece unha excelente soldabilidade e está amplamente dispoñible. Aproveitamos este material robusto para compoñentes estruturais, proxectos de fabricación, pezas automóbiles e varias aplicacións de maquinaria.

Os tratamentos de superficie personalizados aumentan o atractivo estético, a dureza e a suavidade dos componentes personalizados. Estes procesos melloran a resistencia química e protexen contra a corrosión, asegurando a durabilidade das pezas. Ademais, esconden eficazmente as marcas de ferramentas visibles que resultan das operacións de ferramenta viva. A continuación, atoparan algúns das mellhores opcións de tratamento dispoñibles.

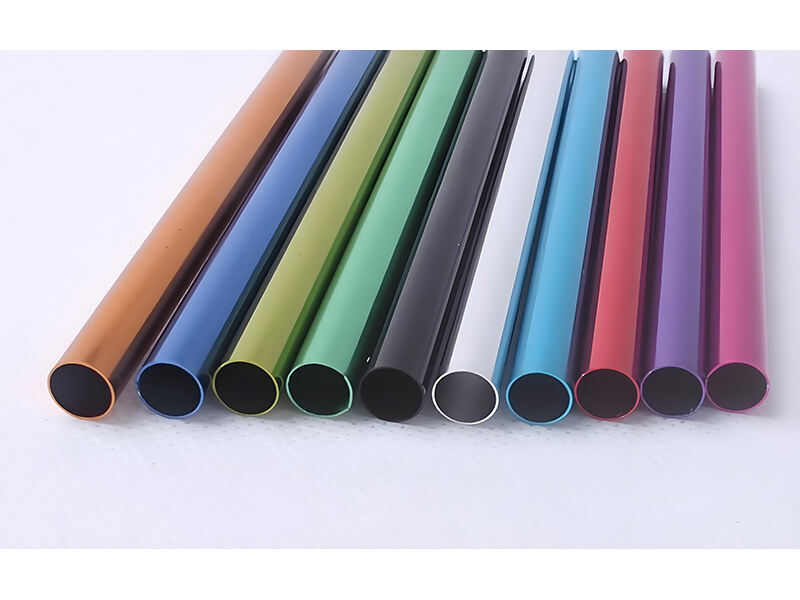

| Nome | Descrición | Materiais | Cor | Textura | |

|

Anodizado | O anodizado é un proceso de tratamento de superficie que mellora a resistencia á corrosión, ao desgaste e a dureza dos metais, mentres tamén ofrece protección á superficie metálica | Aluminio | Claro, negro, gris, vermello, azul, dourado. | Liso, acabado mate |

|

Recubrimento en po | O revestimento en polvo aplica polvo seco electrostaticamente ás superficies, ofrecendo un acabado duradeiro sen necesidade de solventes. Despúes s'é endurece co calor ou luz UV, unha alternativa limpa e eficiente aos tradicionais pintes líquidos. | Aluminio, Acero Inoxidable, Acero | Negro, calquera código RAL ou número Pantone | Brillante ou semi-brillante |

|

Electrochapado | O electrochapado ten múltiples propósitos como funcionalidade, estética e protección contra a corrosión. É amplamente adoptado en varias industrias, co sector automotivo a empregalo frecuentemente para cromar compoñentes de acero. | Aluminio, acero, Acero Inox | N/A | Liso, acabado brilloso |

|

Fosfatado | A fosfatización é un proceso de revestimento de conversión que forma unha capa cristalina de fosfato na superficie dos metais, utilizada principalmente para mellorar a resistencia á corrosión e proporcionar unha base mellor para revestimentos ou pinturas posteriores | Acero, Ferro, Zinco, Aluminio | N/A | Normalmente liso, pero a textura pode variar dependendo do tipo de revestimento fosfato utilizado |

|

Pintura en aerosol | A pintura espirrada é un proceso de pintura que utiliza un dispositivo espirrado con aire comprimido para aplicar un revestimento a unha superficie. Ofrece un acabado liso e uniforme e é amplamente utilizado para diversos materiais e aplicacións. | Metal, Madeira, Plástico, Fibra de Vidro | Calquera cor | Liso a semi-brillo, dependendo do tipo de pintura e técnica de aplicación utilizada |

Centrados en ensamblaxes soldados de chasis, ensamblaxes soldados amortecedores, estampación de chasis e pezas de maquinado.

Despois de anos de desenvolvemento, a tecnoloxía de soldadura da empresa inclúe principalmente soldadura por gas, soldadura de arco, soldadura láser e varios tipos de tecnoloxías de soldadura, combinadas con liñas de montaxe automáticas, a través de Proba Ultrassónica (UT), Proba Radiográfica (RT), Proba por Partículas Magnéticas (MT), Proba por Penetración (PT), Proba por Corrente de Inducción (ET) e Proba de Forza de Desprendemento, para lograr ensambles de soldadura con alta capacidade, alta calidade e máis seguros. Podemos ofrecer CAE, MOLDAXE e cotización rápida 24 horas para ofrecer aos clientes un mellor servizo en pezas de chapa de chassis e pezas de maquinado.