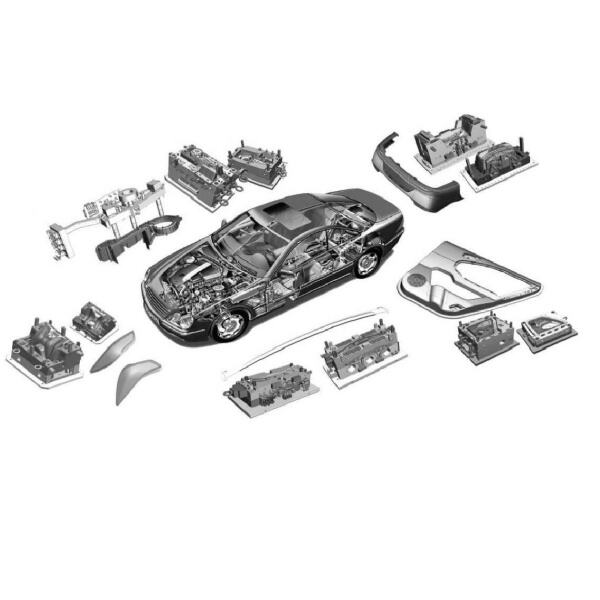

Формите за пластмасова инжекция се използват за производство на широк спектър от компоненти за автомобили. Например, панелите на козината – или панелите пред шофьора, които включват спидометър и други контроли. Те произвеждат също така двигателни компоненти, които са жизненоважни за производителността на колата; и външни части, като бампери и крыла. Те са катализатори, направени от висококачествени материали, които могат да издържат високо налягане и топлина. Те играят съществена роля, тъй като процесът, свързан с производството на всички тези части, изисква формите да могат да издържат много голямо налягане. Точните форми за инжекция, използвани в производството, определят, че штампиране на автомобилни части всички произведени части да имат точни размери и еднородност, което често е изключително важно. Производителите на автомобили трябва да имат възможността да строят коли, които да са безопасни и надеждни. Когато всеки компонент се придружва перфектно, резултатът е добре функционираща кола с продължителна производителност.

Затова фабриката използва специални техники, за да контролира този процес, за да създаде отлични автокомпоненти. Това штампиране на автомобилни компоненти е начинът, по който работниците трябва да контролират как пластмасата се излива в тези форми. Използването на правилното количество пластмаса и нейното инжектиране с правилната скорост и при определено налягане е от съществено значение. Ако тези фактори не бъдат добре контролирани, частите може да не отговарят на идеалите. Концентрирането се върху тези детайли помага да се гарантира, че крайната част ще функционира, като се използват висококачествени стандарти и като се изпълнят всички изисквания, предложени от производителите на автомобили. И такова внимание до детайли е това, което гарантира, че колите работят и са пригодни за пътуване. Има много причини plastic формите да се използват в автомобилостроенето както за производители, така и за потребителите. Основното предимство е, че пластмасовите части обикновено са по-леки спрямо металните компоненти. Леката теглота на тези композитни материали позволява разполагането на гориво-ефективни и екологично чисти автомобили, които използват малко гориво.

Другото предимство на пластмасовите компоненти е, че те обикновено са по-евтини за производство в сравнение с металните им съответници. Това намалява общата цена за строежа на кола и я прави штампиране на автомобилни части по-достъпна за клиентите. Повече от това, пластмасовите компоненти могат да бъдат персонализирани в различни форми и размери. Тази versatility позволява на производителите на коли да разработват уникални дизайни, подходящи за множество модели и видове автомобили.

Животното време на формата, както и броят на частите, които трябва да бъдат произведени, също има значително влияние върху начина, по който проектирането трябва да се осъществява. Производителите могат да проектират форми, които спестяват пари и време, създавайки ефективни дизайни, като вземат тези автомобилна штамповка фактори под внимание. Гарантиране формите да продължават да произвеждат добри части през годините напред, което е критично за производството на коли.

Инструментите позволяват на проектиращите да виждат компонентите преди тях автомобилни метални штампованни части без да се правят грешки и задържания в времето, които произтичат от реални грешки при монтажа. Допълнителни неотдавнашни подобрения произтичат от по-силни, нови материали с висока производителност, които могат да се противопоставят на екстремни условия като висока температура или силен удар. Освен това, вече започва да се прилага нова технология във формата на по-бързи и по-евтини процеси на производство. Това позволява тези части да се производят по-ефективно и според нуждите на новите автомобили.

Фирмата ни, която заема повече от 10 000 квадратни метра и специализирана е в производството на метални части за повече от 30 марки автомобили, разполага с повече от 15 години опит в бизнеса. Продуктите, които произвеждаме, се създават чрез най-съвременните технологии, като CNC обработка и изработка на форми. Строгият ни контрол върху качеството гарантира съответствие в размерите и формите, както и във функционирането. Всичко това създава доверие и удовлетвореност сред нашите клиенти.

Повече от 90% от продуктите, които производим, са предназначени за автомобилната индустрия. Предлагаме висококачествени части, които са подходящи за широк спектър от превозни средства, включително пасажирски автомобили, гольф карове, комерсиални превозни средства, както и мотоцикли, камиони и трактори. Нашето разнообразие от продукти е доказателство за нашата способност да удовлетворяваме всички нужди на пазара за автомобили. Сме горди, че сме водещият доставчик на системи за подвеска за Volkswagen в Китай, което показва нашата способност да предлагаме надеждни и революционни решения на най-големите автомобилни марки. Дълбокият ни индустриален опит позволява на нашите продукти не само да отговарят, но и да надминават очакванията на клиентите относно перформанса и качеството.

Дължим голяма гордост на нашата ангажирана отдел за разработка и проектиране, в който всеки инженер има повече от 10 години опит в автомобилната индустрия. Този опит ни позволява да разпознаваме уникалната природа и характеристики на различните материали, което ни дава възможност да предлагаме персонализирани решения за нашите клиенти. Предлагаме професионални анализи CAE, разработка на продукти и техническа поддръжка, както и подробни доклади DFM, за да се гарантира, че всеки елемент от дизайна е оптимизиран и готов за производство. Сме ангажирани с иновациите и предлагаме висококачествени метални компоненти, които отговарят точно на изискванията на нашите клиенти.

Бъдещето на нашата компания е много важно за нас и сме много горди, че получихме сертификацията ни IATF 16949, която потвърждава високите стандарти на управлението на качеството, които стремим да постигнем в автомобилната индустрия. Отделът ни за качество има пълна овладяване на пет ключови инструмента за качество, включително Статистически контрол на процеса (SPC), Анализ на измервателни системи (MSA), Анализ на несъответствията и техническите последици (FMEA), Продуктово планиране на качество и Процес на одобрение на производствените части. Освен това, персоналът ни по качество е преминал през разширено обучение по методологията „Шест сигма“, което гарантира, че следваме най-високите стандарти за качество на продуктите. Комплексният ни подход към управлението на качеството гарантира, че всеки един продукт, който продаваме, не само отговаря, но често надхвърля очакванията на индустрията, давайки на клиентите ни напълна увереност и задоволство от продуктите ни.