Plastmoldning är en så fascinerande teknik och den kan verkligen förbättra kvaliteten eller prestandan på en bil avsevärt. Denna process är ett avgörande steg, eftersom bil tillverkare vet hur man utvecklar starka, lättviktiga och funktionsdugliga delar. Som ledare inom plastmoldning revolutionerar Shaoyi bilindustrin. Plastpolymerer lättnar lasten för biltillverkningen. Det bästa med denna teknik är att den också använder återvunnen plast. stämplingsbilkomponenter hjälper till att rädda vår miljö och gör samtidigt bilar mer tillgängliga för alla. Här kommer vi att diskutera alla fördelar med plastinjektionsformning för bilkomponenter, hur denna process revolutionerar designen och tillverkningen av bilar och vilka framtida innovationer som kan ligga på väntan med nya plastinjektionsformningsprocesser. En metallbearbetningsprocess som bidrar till att effektivt tillverka bilkomponenter är plastinjektionsformning. Plasten smälts först till en vätska. Efter smältning injiceras den in i en form där olika former kan skapas. Att använda plast för bilkomponenter har många fördelar. För det första är plast mycket lätt. Kort sagt, en bil byggd med plastdelar är lätthändig och förbrukar därmed mindre bränsle. En lättare bil kräver mindre bränsle för att köra samma sträcka, vilket gör den mer miljövänlig och billigare för förarna. Nästa fördel är att plast är beståndskraftig och hållbar. Bilar som använder plastdelar är mer beständiga och pålitliga. Detta innebär färre reparationer och högre kvalitet på körtiden. Till sist är plast flexibel. Dessutom gör denna flexibilitet att bilar med plastdelar bättre kan absorbera stötar eller slag. De är säkrare för föraren och passagerarna eftersom de kan motstå slitage utan att brytas.

Shaoyi är djupt involverad i att använda lätta plastmaterial för att transformera detta bilkomponenter stämplning bilindustrin. Biltillverkare kan producera lättare och därmed bränsleeffektivare bilar, eftersom plast väger en bråkdel av vad metall väger. Eftersom plast är mycket mer böjlig än metall kan den formas till mer komplexa och detaljerade former. Detta möjliggör för designern att vara mer innovativ och kreativ i sitt arbete. De kan använda nya idéer på design och funktionalitet som slutligen leder till effektivare och spännande fordon.

Det finns flera viktiga sätt på vilka injektionsformning av plast förändrar bil-design och produktion. För det første låter detta bildesigners skapa komplexa komponenter som kunde ha varit extremt svåra, eller till och med omöjliga att producera med andra tekniker. Till exempel skulle injektionsformning av plast vara den naturliga processen för delar med komplexa former eller egenskaper. För det andra kan bil tillverkare massproducera delar mycket snabbare med injektionsformning än med andra metoder. Detta automatiska metallstansdelar hastighet innebär mer effektiv bilproduktion, vilket är avgörande för att möta efterfrågan. Slutligen sparar bil tillverkare pengar genom att använda plastinjektionsformning. Det minskar också kostnaderna eftersom hela processen är effektiv. Detta reducerar kostnader som kan överföras till kunderna och göra bilar billigare.

Återvunnen plast i tillverkningen av bilkomponenter är en bra metod för att minska kostnader och skydda miljön. Plast dekomponerar inte så den kan förbli i en soptipp i århundraden. Att använda återvunnen plast i bilproduktionen bidrar därför till att minska plastavfall som släpps ut i soptippar. Det är mycket viktigt för att hålla vår jord, miljö eller planet ren och säker från alla typer av katastrofer, så att stansade bilkomponenter vår framtida generation kan leva fritt. Återvinning av plast undviker användningen av nytt material och är därmed miljömässigt bättre. Det visar också att bil tillverkare bryr sig om att vara ansvariga och hållbara.

Spännande nya metoder för plastinjektionsformning möter in ett utmärkt perspektiv för bilernas avancerade utveckling. Och så ligger Shaoyi bland en ny generation av innovatörer på främsta linjen inom detta forskningsområde, som till slut kommer att leda till förbättringar i bilar. Dessa avancerade tekniker inkluderar flerkomponentinjektion där flera material injiceras för att producera en enskild del med olika egenskaper. Det ger otaliga typer och sätt att skapa vilken anpassad funktionsduglig bilkomponent som helst. En annan metod är gasassisterad injektionsformning som använder gas för att göra tomma delar. Denna bilplåtstämpling håller komponenterna lättviktiga och är avgörande för att öka bränsleeffektiviteten. Tillsammans med dessa innovationer bör vi få se ännu smartare, säkrare och miljövänligare bilar.

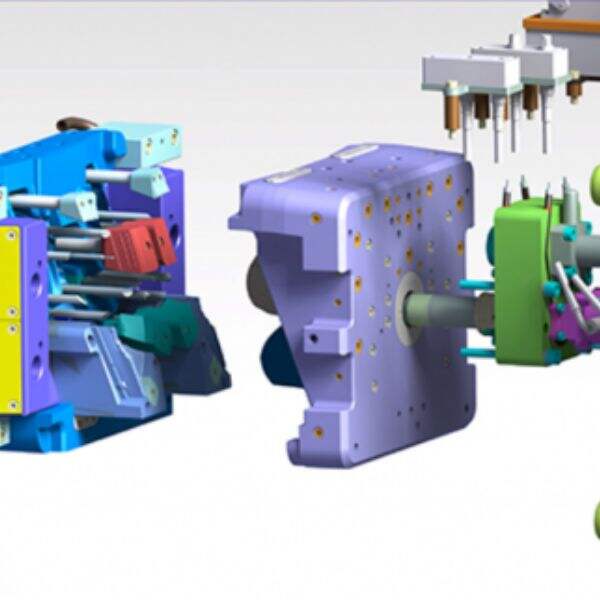

Med mer än 15 års expertis inom bilindustrin täcker vårt företag en yta på över 10 000 kvadratmeter och är experter på tillverkning av metalldelar för mer än 30 bilmärken. Vi använder moderna bearbetningsmetoder, inklusive pressning, CNC-skickling, formtillverkning och sandgjutning för att säkerställa att varje produkt tillverkas enligt de högsta kvalitetsstandarderna. Våra strikta kvalitetskontrollåtgärder säkerställer att våra produkter är identiska när det gäller storlek, form och prestanda. Detta bygger upp förtroende och trovärdighet hos våra kunder.

Vår företag är stolt över att ha en dedikerad forsknings- och utvecklingsgrupp, där varje ingenjör har mer än 10 års erfarenhet från bilindustrin. Denna kunskap hjälper oss att förstå de unika egenskaperna hos olika typer av material och processer, vilket låter oss utveckla anpassade lösningar till våra kunder. Vi erbjuder professionell CAE-analys, utveckling och teknisk support, samt detaljerade DFM-rapporter för att säkerställa att varje aspekt av designen är optimerad för produktion. Vår engagemang för innovation håller oss i främsta ledet på marknaden, med högkvalitativa, skräddarsydda metallkomponenter som uppfyller våra kunders specifika krav.

Vi är otroligt stolta över att hålla IATF-certifieringen 16949, vilket är ett bevis på vår utmärkta kvalitetsledning som vi strävar efter att uppnå inom bilindustrin. Vår kvalitetsavdelning har mästertycke i fem viktiga kvalitetssverktyg, inklusive Statistisk Processstyrning (SPC), MätSystemAnalys (MSA), Analys av Fel läge och Effekter (FMEA), Avancerad Produktkvalitetsplanering och Godkännandeprocessen för Produktionstillverkade Delar. Dessutom har vår kvalitetspersonal genomgått omfattande Six Sigma-utbildning, vilket säkerställer att vi följer de strikta standarderna för produktkvalitet. Denna omfattande metod för kvalitetskontroll säkerställer att varje produkt vi levererar inte bara uppfyller utan ofta överträffar industrins förväntningar, och ger våra kunder förtroende och tillfredsställelse av våra tjänster.

Mer än 90% av de produkter vi tillverkar är avsedda för användning av bilindustrin. Vårt företag levererar högkvalitativa delar för en mängd olika fordon som golfvagnar, bilar och motorcyklar. Vår omfattande produktrange är ett bevis på vår förmåga att uppfylla de olika kraven från bilindustrimarknaden. Vi är också stolta över att vara den mest ansedde leverantören av fjärrsystem till Volkswagen i Kina, vilket visar vår förmåga att erbjuda pålitliga och revolutionerande lösningar till stora bilmärken. Vi har en stark branschbakgrund som låter oss producera produkter som inte bara uppfyller utan också överträffar våra kunders förväntningar när det gäller prestanda och hög kvalitet.