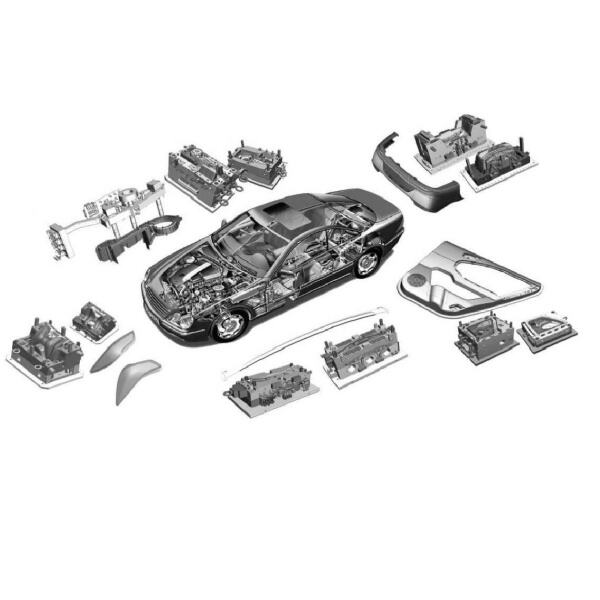

Spritzgusser sind dazu gedacht, um eine Vielzahl von Autoteilen herzustellen. Zum Beispiel Armaturenbretter – oder die Panele vor einem Fahrer, die ein Tachometer und andere Kontrollen enthalten. Sie produzieren auch Motorteile, die für die Leistung des Autos entscheidend sind; sowie äußere Teile wie Stoßfänger und Kotflügel. Sie sind Katalysatoren, aus hochwertigen Materialien hergestellt, um hohen Druck und Hitze standzuhalten. Dies spielt eine wesentliche Rolle, da der bei der Herstellung dieser Teile betroffene Prozess erfordert, dass die Formen in der Lage sein müssen, viel Druck auszuhalten. Die präzisen Spritzgusser, die in der Produktion verwendet werden, bestimmen, dass autoteile Pressung alle hergestellten Teile genaue Abmessungen und Einheitlichkeit aufweisen, was oft äußerst wichtig ist. Automhersteller müssen die Fähigkeit haben, Autos zu bauen, die sicher und zuverlässig sind. Wenn jedes Teil perfekt passt, ist das Ergebnis ein gut funktionierendes Auto mit langfristiger Leistung.

Daher verwendet die Fabrik spezielle Techniken, um diesen Prozess zu kontrollieren, um herausragende Autoteile herzustellen. Dies stanzteile für Automobile ist die Art und Weise, wie Arbeiter kontrollieren müssen, wie das Kunststoff in diese Formen gegossen wird. Die Verwendung der richtigen Menge an Kunststoff und das Einspritzen mit der richtigen Geschwindigkeit und bei einem definierten Druck sind entscheidend. Wenn diese Faktoren nicht gut kontrolliert werden, könnten die Teile weniger optimal sein. Sich auf diese Details zu konzentrieren hilft, sicherzustellen, dass das Endteil unter Verwendung hoher Qualitätsstandards und durch die Erfüllung jeder einzelnen Anforderung der Automobilhersteller funktioniert. Und genau diese Aufmerksamkeit für Details sorgt dafür, dass Autos funktionieren und straßentauglich sind. Es gibt viele Gründe, warum Kunstoffformen in der Automobilproduktion sowohl für Hersteller als auch für Verbraucher verwendet werden. Der Hauptvorteil ist, dass kunststoffene Teile im Vergleich zu metallenen Komponenten meist leichter sind. Das geringe Gewicht dieser Verbunde ermöglicht es, kraftstoffsparende und umweltfreundliche Fahrzeuge bereitzustellen, die nur geringe Mengen an Treibstoff verbrauchen.

Ein weiterer Vorteil von Kunststoffkomponenten besteht darin, dass sie im Allgemeinen günstiger herzustellen sind als ihre metallenen Gegenstücke. Dies senkt die Gesamtkosten für die Herstellung eines Autos und macht es pressung von Automobilteilen erschwinglicher für Kunden. Darüber hinaus können Kunststoffkomponenten in verschiedene Formen und Größen angepasst werden. Diese Vielseitigkeit ermöglicht es Automobilherstellern, charakteristische Designs zu entwickeln, die sich auf mehrere Modelle und Fahrzeugtypen anwenden lassen.

Die Lebensdauer der Formen sowie die Anzahl der zu produzierenden Teile haben ebenfalls einen erheblichen Einfluss darauf, wie Designer diesen Aspekt angehen müssen. Hersteller können Formen entwerfen, die Geld und Zeit sparen, indem sie effiziente Designs bei Berücksichtigung dieser automotive-Stanzteil faktoren schaffen. Sicherzustellen, dass Formen über die Jahre hinweg gute Teile produzieren, ist entscheidend für die Automobilproduktion.

Die Werkzeuge ermöglichen es den Designern, die Komponenten vorher zu sehen. metallstanzteile für die Automobilindustrie werden sogar hergestellt, wobei Fehler und Zeitverzögerungen durch faktische Montagefehler vermieden werden. Zusätzliche aktuelle Verbesserungen resultieren aus robusteren, neuen Hochleistungsmaterialien, die äußerste Bedingungen wie hohe Temperaturen oder starke Einschläge aushalten können. Darüber hinaus ist bereits neue Technologie in Form schnellerer, kostengünstigerer Fertigungsprozesse im Erscheinen. Dadurch kann die Herstellung dieser Teile effizienter und entsprechend den Anforderungen für neue Fahrzeuge erfolgen.

Unsere Firma, die über 10.000 Quadratmeter umfasst und sich auf die Produktion von Metallteilen für über 30 Automarken spezialisiert hat, verfügt über mehr als 15 Jahre Erfahrung im Geschäft. Die von uns hergestellten Produkte werden mit den fortschrittlichsten Techniken wie CNC-Fräser und Formgebung erstellt. Unsere strengen Qualitätskontrollmaßnahmen gewährleisten Konsistenz in Maßen und Formen sowie in der Leistung. All dies schafft Vertrauen und Zufriedenheit bei unseren Kunden.

Über 90 % der von uns hergestellten Produkte sind für die Automobilindustrie vorgesehen. Wir bieten hochwertige Bauteile an, die für eine breite Palette von Fahrzeugen geeignet sind, einschließlich Personenkraftwagen, Golfcarts, Nutzfahrzeuge sowie Motorräder, Lkw und Traktoren. Unser umfangreiches Produktportfolio ist ein Zeichen unserer Fähigkeit, alle Anforderungen des Automarktes zu erfüllen. Auch fühlen wir uns geehrt, der führende Lieferant von Federungssystemen für Volkswagen in China zu sein, was unsere Kapazität unter Beweis stellt, zuverlässige und innovative Lösungen für die führenden Automarken anzubieten. Unser langjähriges Fachwissen ermöglicht es unseren Produkten, nicht nur die Erwartungen der Kunden hinsichtlich Leistung und Qualität zu erfüllen, sondern sie zu übertreffen.

Wir sind sehr stolz auf unsere engagierte Forschungs- und Entwicklungsabteilung, in der jeder Ingenieur über 10 Jahre Erfahrung im Automobilbereich hat. Diese Erfahrung ermöglicht es uns, die einzigartige Natur und die Eigenschaften der verschiedenen Materialien zu erkennen, was uns ermöglicht, maßgeschneiderte Lösungen für unsere Kunden anzubieten. Wir bieten professionelle CAE-Analysen, Produktentwicklung und technischen Support sowie detaillierte DFM-Berichte, um sicherzustellen, dass jedes Element des Designs optimiert ist und produktionstauglich ist. Wir sind dem Innovationserfolg verpflichtet und bieten hochwertige metallene Komponenten an, die den genauen Anforderungen unserer Kunden entsprechen.

Wir sind sehr stolz, dass wir unsere IATF-Zertifizierung 16949 erhalten haben, die eine Bestätigung der hohen Qualitätsmanagementstandards ist, die wir in der Automobilindustrie anstreben. Unsere Qualitätsabteilung beherrscht fünf Schlüsselqualitätstools, darunter statistische Prozesskontrolle (SPC), Messtechnische Systemanalyse (MSA), Analyse von Ausfallszenarien und deren Wirkungen (FMEA), Vorgeplantes Produktqualitäts-Planungsverfahren und Freigabeprozess für Serienprodukte. Darüber hinaus hat unser Qualitätspersonal umfangreiche Six-Sigma-Ausbildungen absolviert, um sicherzustellen, dass wir die höchsten Qualitätsstandards für unsere Produkte einhalten. Unser umfassender Ansatz im Qualitätsmanagement gewährleistet, dass jedes verkaufte Produkt nicht nur den Branchenerwartungen entspricht, sondern diese oft sogar übertreffen und so unseren Kunden vollstes Vertrauen und Zufriedenheit mit unseren Produkten bietet.