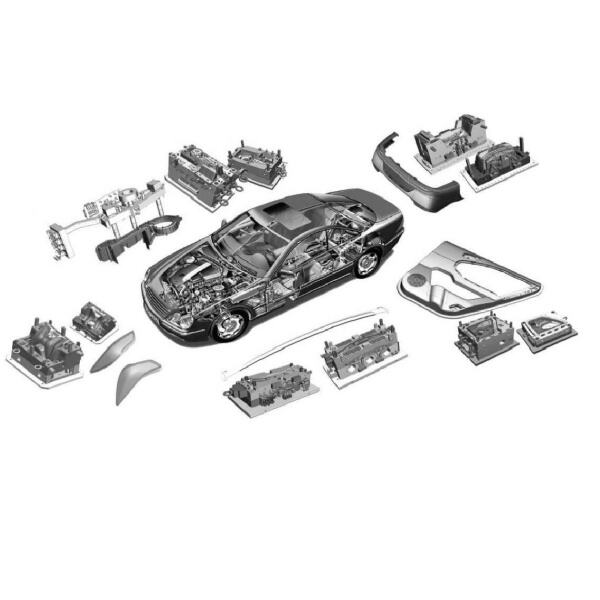

Plastinjektionsformer används för att tillverka en bred utskott av bilkomponenter. Till exempel instrumentpaneler – eller panelerna framför en förare som innehåller tachometern och andra kontroller. De producerar också motorkomponenter, vilka är avgörande för bilens prestanda; och ytkomponenter, såsom bumpers och vingar. De är katalysatorer, gjorda av högkvalitativa material för att klara hög tryck och värme. Dessa har en avgörande roll eftersom processen involverad i tillverkningen av alla dessa delar kräver att formerna kan stå mycket tryck. De precisionsinjektionsformer som används i produktionen avgör att bilkomponenter stämplning alla tillverkade delar har exakta dimensioner och enhetlighet, vilket ofta är extremt viktigt. Biltillverkare måste ha möjligheten att bygga bilar som ska vara säkra och pålitliga. När varje komponent passar perfekt, resulterar det i en väl fungerande bil med långsiktig prestanda.

Således använder fabriken särskilda tekniker för att kontrollera denna process för att skapa utmärkta bilkomponenter. Detta stansade bilkomponenter är sättet på vilket arbetare måste kontrollera hur plasten hälls in i de här formerna. Att använda rätt mängd plast och injicera den med rätt hastighet och vid en definierad tryckstyrka är avgörande. Om dessa faktorer inte kontrollerades väl kan delarna bli mindre optimala. Att fokusera på dessa detaljer hjälper till att garantera att den slutgiltiga delen fungerar genom att använda höga kvalitetsstandarder och genom att uppfylla varje enskild krav som bilfabrikanter ställer. Och just denna uppmärksamhet på detaljer är vad som säkerställer att bilar fungerar och är trafikvärda. Det finns många skäl till att plastformer används i bilproduktion för både tillverkare och konsumenter. Huvudfördelen är att plastdelar vanligtvis är lättare jämfört med metallkomponenter. Den lätta vikten hos dessa sammansättningar möjliggör tillgänglighet av bränsleeffektiva och miljövänliga fordon som förbrukar låga mängder bränsle.

Den andra fördelen med plastkomponenter är att de tenderar att vara billigare att tillverka än deras metallmotpar. Detta sänker den totala kostnaden för att bygga en bil och gör den stämplingsautokomponenter mer tillgänglig för kunder. Dessutom kan plastkomponenter anpassas till olika former och storlekar. Den här versenligheten låter bilfabrikanter utveckla unika designer som är lämpliga för flera modeller och fordonstyper.

Formens livslängd, samt antalet delar som ska produceras, har också en betydande påverkan på hur designer måste tillväga gå. Tillverkare kan designa former som sparar pengar och tid genom att skapa effektiva design när dessa stansade bilkomponenter faktorer tas i beaktning. Att säkerställa att formerna producerar bra delar i åratal framöver är avgörande för bilproduktionen.

Verktygen låter designer se komponenterna innan de automatiska metallstansdelar till och med görs, undviker fel och tidsfördröjning på grund av faktiska monteringsfel. Ytterligare nyliga förbättringar härrör från starkare, nyare högpresterande material som kan motstå extremt villkor som hög värme eller tunga slag. Dessutom kommer redan nya teknologier i form av snabbare, lägre kostnadsprocesser för tillverkning. Detta möjliggör tillverkningen av dessa delar mer effektivt och enligt behovet av nya fordon.

Vår företag, som täcker mer än 10 000 kvadratmeter och specialiserar sig på produktion av metallkomponenter för över 30 bilmärken, har mer än 15 års erfarenhet inom branschen. De produkter vi tillverkar skapas med de mest avancerade teknikerna, såsom CNC-skrivning och formgjutning. Våra strikta kvalitetskontrollmetoder säkerställer konsekvens i mått och former, liksom i prestanda. Allt detta skapar förtroende och nöje bland våra kunder.

Mer än 90% av de produkter vi tillverkar är avsedda för bilindustrin. Vi erbjuder högkvalitativa delar som är lämpliga för en bred spektrum av fordon, inklusive personbilar, golfvagnar, lastbilar samt motorcyklar, bussar och traktorer. Vår omfattande produktpalette vittnar om vår förmåga att uppfylla alla krav på bilmarknaden. Vi har också äran att vara den främsta leverantören av fjärsystem till Volkswagen i Kina, vilket visar vår kapacitet att erbjuda pålitliga och revolutionerande lösningar till de ledande bilmärkena. Vår långvariga industriexperthet gör att våra produkter inte bara uppfyller utan överträffar kundförväntningar när det gäller prestanda och kvalitet.

Vi är mycket stolta över vår engagerade forsknings- och utvecklingsavdelning, där varje ingenjör har mer än 10 års erfarenhet inom bilindustrin. Denna erfarenhet möjliggör för oss att identifiera den unika karaktären och egenskaperna hos de olika materialen, vilket låter oss anpassa lösningar för våra kunder. Vi erbjuder professionell CAE-analys, produktutveckling och teknisk support, samt detaljerade DFM-rapporter för att säkerställa att varje element i designen är optimerat och redo för produktion. Vi är dedikerade till innovation och tillhandahåller högkvalitativa metallkomponenter som uppfyller våra kunders exakta krav.

Vi är mycket stolta över att ha fått vår IATF-certifiering 16949, vilket är en bekräftelse på de höga kvalitetsstandarder vi strävar efter att uppnå inom bilindustrin. Vår kvalitetsavdelning har mästertycke i fem nyckelkvalitetssverktyg, som inkluderar Statistisk Processstyrning (SPC), MätSystemAnalys (MSA), Analys av Fel läge och Effekter (FMEA), Avancerad Produktkvalitetsplanering och Godkännande av Produktionstillverkade Delar. Dessutom har vår kvalitetspersonal gått igenom omfattande Six Sigma-utbildning, vilket säkerställer att vi följer de högsta standarderna för produktkvalitet. Vår omfattande tillvägagångssätt till kvalitetsmanagement garanterar att varje produkt vi säljer inte bara uppfyller, utan ofta överträffar branschförväntningar, vilket ger våra kunder fullständig förtroende och nöje med våra produkter.