シートメタル用プレス金型の実態:選定から調達までのノウハウ公開

板金プレス金型とは何か、そしてその働き方は?

単純な平らな金属板が、あなたの車のドアパネルやスマートフォンの精密に成形されたカバーへと変化する過程を、これまで不思議に思ったことはありませんか?その答えは、製造業において最も基本的なツールの一つである「 板金プレス金型 」にあります。これらの高精度に設計・製作された工具は、現代の金属加工の基盤を支えており、驚くほど高い精度で同一部品を大量生産することを可能にしています。

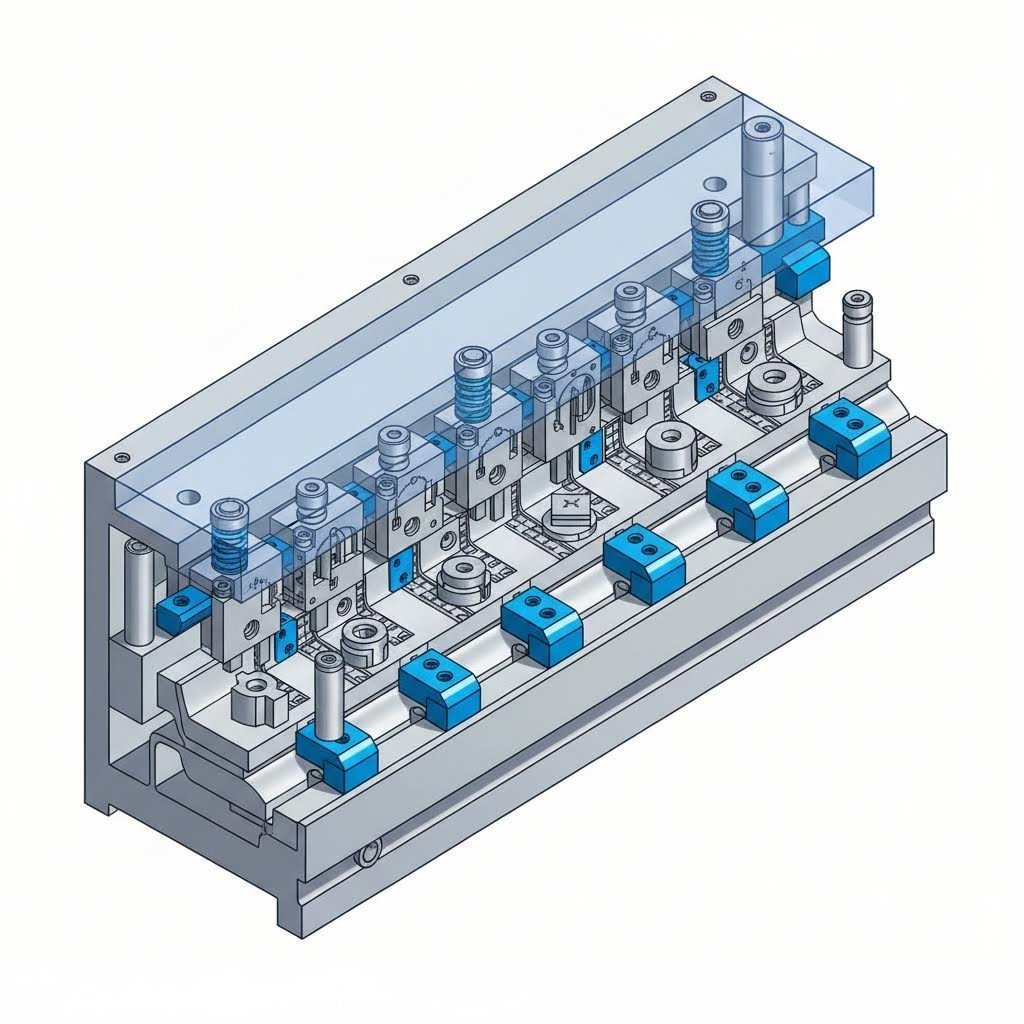

板金プレス金型の本質は、平らな金属板を制御された力の作用により、3次元形状に切断、曲げ、または成形するための専用工具です。これは、非常に洗練されたクッキー型のようなものだと考えてください——ただし、生地ではなく、莫大な圧力下で頑健な金属を加工します。金型セットは通常、上部の「パンチ」と呼ばれる部分と、下部の「ダイ」と呼ばれる部分という2つの主要構成要素からなります。これらの構成要素を金属加工用プレス機械内に配置すると、数百トンに及ぶ正確に制御された力を協調して発揮します。

金属変形を支える工学的原理

プレス金型の動作原理を理解するには、その主要構成要素間の関係を検討する必要があります。金属をプレス加工する際、上部のパンチが、その間に金属板を挟んだ状態で下部のダイに向かって下降します。この相互作用によって、金属の変形という「奇跡」が、以下の4つの基本機能を通じて実現されます:

- 位置決め: 金属板を所定の位置に正確に配置すること

- 固定: 成形中の材料の移動を防ぐための固定

- 作業: 実際の切断、曲げ、または成形作業の実行

- 解放: 完成品部品を金型から取り外す

作業機能は、真の価値が創出される段階です。この段階では、金属プレスがブランキング、ピアシング、エンボッシング、ドラワリング、コイニングなどの作業を行い、それぞれが原材料を機能的な形状に変換します。

このような高精度を実現するには、いくつかの重要な構成部品が必要です。上型台および下型台(通常は鋳鉄または鋼で製造)は、他のすべての構成部品が取り付けられる基盤として機能します。これらの型台は、作動中に変形(たわみ)を抑制できる必要があります。また、ガイドピンとブッシュは、上下の金型半体間の位置合わせを維持し、硬化鋼製のピンがより軟質な青銅製ブッシュに嵌合することで、数百万回に及ぶサイクルにわたって一貫した位置精度を確保します。

平板材から完成部品へ

プレス機のパンチとダイの間にアルミニウム製の平らなシートを挿入することを想像してください。プレスが作動すると、パンチの先端が金属板をダイの開口部に押し込み、ダイの肩部のR面に沿って滑らせて成形します。その後に起こることは、実行中の特定の加工工程(完全な形状の切断、穴開け、あるいは複雑な曲げ成形など)によって異なります。

現代のプレス用ダイの高精度は、驚くべき成果を可能にします。すなわち、品質が一貫した同一部品を数百万個も量産できるという点です。この再現性は、以下の要素によって実現されています:

- すべてのダイ部品に対する厳密な製造公差

- 長期間の量産稼働に対しても摩耗に耐える、硬化処理済みの工具鋼

- 位置精度を維持するための高精度アライメント機構

- パンチとダイ表面間の設計に基づいた隙間(クリアランス)

なぜこれが現代の製造業にとって重要なのでしょうか?まず効率性について考えてみましょう。優れた設計の金型は、手作業による加工手法では到底達成できない速度で完成品を生産できます。次に品質の一貫性が確保されます——すべての部品は同一の寸法および特性で量産されます。最後に、生産数量が増加するにつれてコスト効率が劇的に向上します。これは、初期の金型製作投資額が数百万個の部品に分散されるためです。

新規プロジェクト向けの金型仕様を定義するエンジニアであれ、プレスおよび金型の基本原理を理解しようとする製造関係者であれ、これらの基礎知識を習得することは、金型の選定、設計、調達に関する適切な意思決定を行うための基盤となります。以降の章では、この知識をもとに、金型の分類、技術仕様、および自社の金型ニーズに最適なパートナーを選定するためのノウハウについて詳しく解説します。

金型の種類とその応用分野の完全な分類

板金プレス金型の動作原理を理解した今 平らな素材を完成品部品に変換する 次に生じる問いは、「実際にどのタイプのダイスを使用すべきか?」です。この選択は、製造コストや部品品質といったあらゆる要素に影響を及ぼします。誤った判断をすれば、何千ドルもの工具費の無駄や、効率化の機会損失につながりかねません。

ダイセットは、主に5つのカテゴリーに分類され、それぞれが特定の製造課題を解決するために設計されています。各デザインの設計思想を理解することで、自社の生産要件に最も適した工具方式を選定できます。以下では、各タイプについて詳しく解説し、どのような状況でどれを選択すべきかを検討します。

大量生産の効率化のためのプログレッシブダイ

パンチング、曲げ、ブランキングといった複数の加工工程を、単一のプレスサイクル内で実行できるダイプレスを想像してみてください。まさにそれがプログレッシブダイスの機能です。このような高度な工具用ダイスは、1つのダイセット内に順次配置された複数のステーションから構成されており、金属ストリップが工具内を送り進む際に、各ステーションで異なる加工工程が実行されます。

仕組みは以下の通りです:シート金属のコイルが最初のステーションに供給され、そこで初期工程(たとえば、パイロット穴のパンチング)が行われます。プレスの各ストロークごとに、材料は一定距離だけ次のステーションへと送り出されます。ストリップが最終ステーションに到達する頃には、完成した部品が落下し、完全に成形された状態で排出されます。その一方で、次の部品はすでにその後方で複数の工程を経て進んでいます。

この設計の工学的優れた点は、1分間に30~60回以上という高いストロークレートを実現できることにあります。According to HE-Machine社の生産ライン分析 によると、プログレッシブダイは、需要が高く、効率性と生産量が最も重視される小型構造部品の製造に特に適しています。

プログレッシブダイ金型の主な利点は以下のとおりです:

- 極めて高い生産速度と、最小限の人的介入

- すべての工程を1台のプレス用ダイで処理できるため、省スペース設計

- 自動化された材料ハンドリングにより、部品品質の一貫性が確保される

- 大量生産時に1個あたりのコストが低減される

トレードオフとは?ストリップは各工程間で一定の間隔を保つ必要があるため、材料利用率が低くなりがちです。また、プログレッシブ金型は初期投資が大きく、セットアップ時のトラブルシューティングも困難になることがあります。

トランスファー金型:柔軟性と自動化の融合

部品が連続ストリップには大きすぎる場合、あるいは成形工程でワークピースを複数方向に移動させる必要がある場合はどうすればよいでしょうか?トランスファー金型は、単一の大型成形プレス上に複数の独立した金型を配置し、機械アームで部品を各ステーション間で搬送することで、この課題を解決します。

プログレッシブ金型では材料が常に接続されたままですが、トランスファー打ち抜きでは、最初のステーションで事前にカットされたブランク、またはコイルから切り出された材料を使用します。その後、自動化されたフィンガーまたはグリッパーが各部品を次の工程へと運搬します。この方式は、ビーム状部品、補強部品、および複雑な形状を持つ対称部品に特に有効です。

トランスファー金型を用いる成形プレス機械は、通常1分間に20~30ストロークを達成します。これは連続送り打ち抜き(プログレッシブスタンピング)よりは遅いものの、個別プレス間での手作業ハンドリングに比べれば大幅に高速です。真の利点は、ストリップ上で製造することが実質的に困難な部品において発揮されます。すなわち、大型部品、多方向成形を要する部品、および自動トランスファー機構で把持可能な特徴を持つ設計の部品です。

コンパウンド金型が単純な金型よりも優れた性能を発揮する場合

場合によっては、同一位置で複数の切断加工を同時に実行する必要があります。コンパウンド金型は、ブランキングおよびパンチングなどの2つ以上の切断加工を、1つのプレスストローク・1ステーションで同時に行うことで、この機能を実現します。

ワッシャーの製造工程を例に挙げると、外径を切断し、中心部に穴を開ける必要があります。複合ダイ(コンパウンドダイ)は、これらの2つの工程を一度の工程で同時に行うため、外周エッジと内側の穴との間で完璧な同心度を確保できます。一方、別々の工程で行う場合、各ハンドリングステップにおいて位置ずれが生じる可能性があるため、このような高精度を達成するのは困難です。

複合ダイが特に優れているのは以下のケースです:

- 部品の各特徴部が互いに対して正確な位置関係を保つ必要がある場合

- 生産数量が、より複雑なダイ設計を正当化できる場合

- 平面度および寸法精度が極めて重要な要求事項である場合

コンビネーションダイとシンプルダイ:投資規模の最適化

コンビネーションダイは、切断と成形の両方の工程を1ストロークで統合します。たとえば、形状をブランキング(打ち抜き)すると同時に、曲げや絞りなどの成形特徴部を形成します。この手法により、取り扱い回数が削減され、切断エッジと成形特徴部との幾何学的関係が重要となる場合に、部品の精度が向上します。

複雑さのスケールの反対側には、単純ダイ(シングル・ダイ)があり、これは1ストロークにつき単一の作業のみを実行します。穴を開ける必要があるでしょうか?フランジを曲げる必要があるでしょうか?エッジをトリミングする必要があるでしょうか?単純ダイはそれぞれの作業を個別に処理します。この方法では、各工程間で部品を移動させる必要がありますが、金型コストは最小限に抑えられ、セットアップも容易です。

試作、少量生産、あるいは成形工程が1ステップのみ必要な部品の場合、単純ダイは経済的に最も合理的な選択となることが多いです。油圧プレス用金型への投資額は低く抑えられ、高価な金型を廃棄することなく、製造プロセスの変更を柔軟に行うことができます。

金型タイプの比較:ご選択のためのガイド

これらの手法から選択する際には、生産数量、部品の複雑さ、予算制約、および品質要件のバランスを取る必要があります。以下の比較表により、お客様の具体的な製造シナリオに最も適した金型タイプが明確になります。

| ダイの種類 | 生産量 | 部品の複雑さ | 設営時間 | 費用範囲 | 典型的な用途 |

|---|---|---|---|---|---|

| プログレッシブ | 高(10万点以上) | 低めから中程度 | 初期費用は高めだが、1回あたりのランニングコストは極めて低い | $$$-$$$$ | 電気接点、ブラケット、小型自動車部品 |

| 転送 | 中程度から高い | 中程度から高い | 適度 | $$$$ | 構造用ビーム、補強材、左右対称のハウジング |

| 化合物 | 中程度から高い | 低めから中程度 | 適度 | $$-$$$ | ワッシャー、高精度ブランク、同心度を要する部品 |

| 組み合わせ | 中 | 中 | 適度 | $$-$$$ | 切断エッジと成形特徴を組み合わせた部品 |

| シンプル | 低めから中程度 | 低 | 短く | $-$$ | 試作品、単工程部品、少量生産向け部品 |

生産数量と複雑さの関係性に注目してください。大量生産では、プログレッシブ金型またはトランスファ金型への投資が正当化されますが、少量生産では、初期費用を抑えたよりシンプルな手法がしばしば好まれます。ご用途における最適な選択は、具体的な生産要件および品質基準によって決まります。

この分類フレームワークを確立したうえで、エンジニアおよび金型技師がこれらの金型およびその加工工程を記述するために用いる技術用語について、さらに深く掘り下げていきましょう。

エンジニアが必ず知っておくべき金型関連の基本用語

金型メーカーと金型の仕様について話し合った経験はありますか? その際、聞き慣れない専門用語の海に溺れてしまったような気分になったことはありませんか? 板金プレス金型に関する専門用語を習得すれば、混乱したやり取りが生産的な協業へと変わり、技術文書を自信を持って読み解けるようになります。

金型サプライヤーから見積もりを検討する場合でも、量産時の問題をトラブルシューティングする場合でも、これらの基本用語を理解していれば、状況を主体的にコントロールできます。では、材料を切断する工程から始め、次第に成形工程へと進みながら、体系的に専門用語を習得していきましょう。

切断工程の解説

切断工程は、被加工材から材料を除去し、形状や穴を形成したり、完成品を原材料から分離したりします。各切断用語は、それぞれ固有の特徴を持つ特定の作業を表します。

- ブランキング: 板金から完全な形状を切断すること 取り除かれた部品が完成品となる工程です。たとえば、ギアになる金属円板をパンチで打ち抜く場合、その円板が「ブランク(下地材)」となります。マナー・トゥール社の用語集によると、ブランクとは、製品を製造するための板材であり、同時にブランキング工程の結果として得られる部品でもあります。

- ピアシング: 材料をパンチで貫通させることにより穴やスロットを作成する工程です。ブランキングとは異なり、取り除かれる材料(スラグ)は廃材となり、ダイ穴が開いたまま残るシートが最終的な部品となります。ピアシングに使用されるプレス切断ダイは、スラグの排出を確実に行い、詰まりを防止できるよう設計されている必要があります。

- ノッチ加工: ワークピースの外周縁から金属の端材をせん断する工程です。すなわち、部品の内側ではなく、周辺部に沿ってピアシングを行うものです。

- せん断: シート金属が上下の刃の間に通過する際に直線状の切断を行う工程です。この作業は産業用ハサミのように機能し、定義されたパスに沿って材料を切断します。

切断作業が行われる際、注意を要する副産物が2つ生じます。 スラグ パンチング後の残渣である—ダイから落下する小さな金属円板のこと。A スラグ痕 スクラップ材がワークピース表面に押し込まれて欠陥を生じる現象。スラグの適切な管理により、高コストな品質問題を未然に防止できます。

成形加工と絞り加工の違い

ここでは用語が混同されやすい点です:成形加工と絞り加工の両方とも金属を再成形しますが、そのメカニズムは根本的に異なります。この違いを理解することで、ご使用のアプリケーションに最適なダイ工具を選定できます。

加工操作 材料の大幅な流動を伴わず、曲げや成形を行う加工です。金属の厚さは実質的に一定のままです。これは単に角度または曲率を変化させるだけだからです。例えば、成形ダイでブラケットに90度のフランジを作成する場合、金属は曲がりますが、伸びたり顕著に薄くなったりすることはありません。

- 曲げ加工: ダイを用いた金属素材の角変位により所定の角度を形成すること

- フランジ加工: 組立を容易にする、あるいは剛性を向上させるために強化された縁部を形成すること

- ヘミング(オランダ曲げ): 材料の端を自身に折り返して二重にし、端部を補強したり鋭さを低減したりすること

絞り加工 材料を金型キャビティ内に押し込んで深さを形成する加工です。この金型成形プロセスでは、実際には金属を伸ばすため、成形時に肉厚が薄くなります。深絞りスタンピングは、飲料缶や自動車用オイルパンなどのように、平らな板材がカップ状の空洞部品へと変形する加工です。

判断の鍵となる点は?部品の直径に対する深さが顕著であり、かつ壁厚が元の板厚よりも薄い場合、絞り加工が適用されています。一方、元の板厚を維持したまま成形された部品は、通常フォーミング金型で製造されたものです。

高精度成形加工

一部の加工工程では、極めて高い精度が求められたり、装飾的な特徴を付与する必要があります。こうした特殊な技術は、金型成形後の部品を仕上げる最終工程として用いられることが多いです:

- コイニング: パンチとダイが同時に高圧を加え、被加工材を中立面を越えて貫通させる精密圧縮工程です。この工程により、極めて厳しい公差と滑らかな表面が実現され、寸法精度が厳密に要求される部品の製造に不可欠です。

- エンボス加工: 板材を切断せずに、凸状または凹状のパターンを形成する工程です。ロゴ、テクスチャー、補強リブなどの機能的特徴は、エンボッシング工程によって作成されることが多くあります。

- ハーフシェアリング: 板材を材料厚さの約半分まで部分的に貫通させ、突起を形成する工程です。このような凸状の特徴は、溶接や組立時の位置決め用のガイドとして機能します。

重要なサポート用語

加工工程に加えて、以下に示すいくつかの用語は、日常的に遭遇する状態、欠陥、または金型の特性を表します:

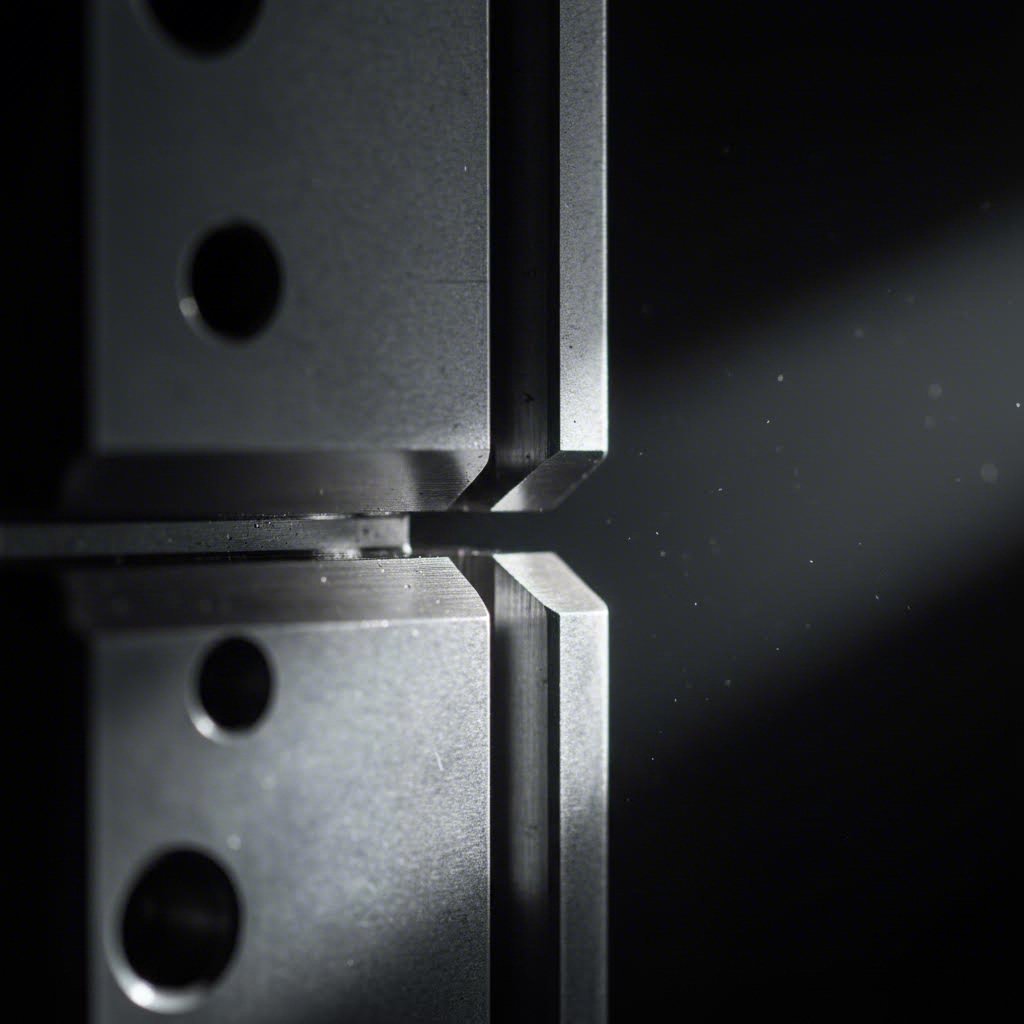

- ダイすき間: パンチとダイの開口部の間の隙間(クリアランス)です。適切なクリアランスは、切断面の品質、工具寿命、およびストリッピング力に影響を与えます。クリアランスが狭すぎると過度な摩耗を引き起こし、広すぎるとバリや寸法不良を生じます。

- 剥離: 加工後のワークピースまたはスクラップをパンチから取り外すこと。ストリッパーは、金型が後退する際に材料を金型から押し離す力を加える。

- バリ: 切断作業後に残る盛り上がりや鋭い突起。ダイ clearance(ダイギャップ)が不適切である場合や工具が鈍っている場合に、バリの発生が増加する。

- スプリングバック: 弾性材料が成形後に部分的に反発(スプリングバック)すること。金型設計においてスプリングバックを考慮することで、部品が最終的な寸法要件を満たすことを保証できる。

- ブレイクアウト: 切断時に破断する材料の部分で、切断面のせん断面と比較して粗さが目立つ領域として切断エッジ上に見える。

この専門用語の基礎知識により、金型製造者との正確なコミュニケーション、技術図面の解釈、および生産上の問題のトラブルシューティングが可能になります。次に、これらの工程の性能を規定する技術仕様について詳しく説明します。まず、プレス機がその作業を実行可能かどうかを判断するためのトナージ計算から始めます。

金型性能を左右する技術仕様

用語を完全に習得しました。ダイの種類も理解しています。しかし、ここがまさに「実践の現場」です。技術仕様は、ダイが高品質な部品を製造するか、高価な不良品を生み出すかを決定づけるものです。これらの数値を誤ると、圧力不足のプレス機が負荷下で苦戦したり、金型が早期に破損したり、寸法要件を満たさない部品が出来上がったりします。

成功する金型運用と高コストなミスとを分ける、重要な計算および仕様について、順を追って解説します。新規の金属プレス機を仕様策定する場合でも、既存の金型を評価する場合でも、これらの基本原理は普遍的に適用されます。

プレス機のトン数(必要圧力)の算出

ある金型が特定のプレス機では完璧に機能するのに、別のプレス機では失敗する理由について、これまで考えたことはありますか?その答えは、しばしば「トン数」——つまり、加工工程を完了するためにプレス機が発揮しなければならない力——に帰結します。この数値を過小評価すると、プレス加工工程がストローク途中で停止してしまいます。逆に過大評価すると、決して使用しない余剰能力のために費用を支払うことになります。

切断加工の基本的な計算式は非常にシンプルです:

トナージ=(切断周長 × 材料厚さ × 材料のせん断強さ)÷ 2000

一見簡単そうに思えますか?では、各要素の意味を詳しく説明します。

- 切断周長: 同時に実行されるすべての切断線の合計長さ(単位:インチ)。たとえば、直径3インチの円と、直径0.25インチの穴が4個ある場合、計算式は次のようになります:(π × 3)+(4 × π × 0.25)≒ 12.57インチ。

- 素材の厚さ: 材料の厚さ(単位:インチ)。0.060インチの鋼板と0.250インチの鋼板では、加工挙動が大きく異なります。

- せん断強度: 材料が破断するまで耐えられる力(単位:psi:ポンド/平方インチ)。軟鋼のせん断強さは約50,000 psiであり、ステンレス鋼では75,000~90,000 psiに達します。

実際の例として、0.125インチ厚の軟鋼から4インチ角のブランクを切断する場合を考えます。このときの周長は16インチです。上記の式に代入すると:(16 × 0.125 × 50,000)÷ 2000 = 50トン(必要トナージ)となります。

しかし、待ってください——この基準となる計算値には調整が必要です。実際のトン数要件を増加させる要因には以下が含まれます:

- 切れ味の鈍ったカッティングエッジ(必要な力が10~30%増加)

- ダイクリアランスの不適切な設定(必要なトン数が2倍になる場合あり)

- 複数の工程を同時に行う作業

- 公称仕様よりも硬質な材料

- 前工程の成形による冷間加工効果

ほとんどのエンジニアは、算出された要件に対して20~30%の安全率を適用します。100トン仕様のマシンダイは、長寿命および安定した性能を維持するため、通常70~80トンを超えて運用してはなりません。

材料厚さの範囲とダイ設計への影響

材料厚さはトン数に影響を与えるだけでなく、ダイ部品の設計方法そのものを根本的に変化させます。薄板材ではより狭いクリアランスとより高精度な位置合わせが求められ、一方で厚板材では頑健な構造とより大きな成形半径が必要となります。

以下の厚さ関連の設計要因をご検討ください:

- 薄板(0.030インチ未満): 変形を防ぐため、最小限のたわみを持つ高精度ダイプレート、より狭いクリアランス(片面で板厚の3~5%が一般的)、および慎重に設計されたストリッパーが必要です。

- 中板(0.030インチ~0.125インチ): ほとんどのプレス加工において最も適した板厚範囲です。片面あたり5~8%の標準的なクリアランスが有効であり、従来型のダイ構造でも荷重に対応できます。

- 厚板(0.125インチ~0.250インチ): より頑丈なダイシューや、大きなパンチ・ダイ間クリアランス(片面で板厚の8~12%)、また亀裂防止のための拡大された成形半径を必要とします。

- プレート(0.250インチ超): 十分な成形力を得るために油圧プレス用金型、特殊工具鋼、およびダイ部品の強度を検証するための工学的解析がしばしば必要です。

ダイプレート自体の厚さは、加工対象材料の厚さに比例して増加させる必要があります。一般的な指針として、ダイプレート厚さは材料厚さの少なくとも1.5倍とし、高荷重作業や焼入材加工時にはさらに質量を追加します。

ダイクリアランスとその影響についての理解

ダイクリアランス——パンチとダイ開口部の間の隙間——は些細な詳細に思えるかもしれません。実際には、エッジ品質、工具寿命、寸法精度に最も大きな影響を与える重要な仕様の一つです。

適切なクリアランスを設定すると、切断時のきれいな破断パターンが得られます。クリアランスが小さすぎると、切断刃への過度な摩耗、必要なトナージの増加、およびパンチの破損が生じる可能性があります。逆に、クリアランスが大きすぎるとバリ、ロールオーバー、寸法ばらつきが発生します。

最適なクリアランスは、主に材料の種類と板厚によって決まります:

| 材料タイプ | 推奨クリアランス(板厚あたり片側の%) | クリアランスが小さすぎる場合の影響 | クリアランスが大きすぎる場合の影響 |

|---|---|---|---|

| 軟鋼 | 5-8% | 二次せん断、工具摩耗 | 大きなバリ、ロールオーバー |

| ステンレス鋼 | 6-10% | ガリング、パンチの引っかかり | 過度なバリ |

| アルミニウム | 4-6% | エッジの引き裂き、堆積 | 荒いエッジ、寸法ばらつき |

| 銅/真鍮 | 3-5% | 材料の付着 | 変形、バリ |

| 高強度鋼 | 8-12% | パンチの破損、欠け | エッジ品質の不良 |

鍛造ダイスおよび重圧成形作業では、クリアランスの計算がより複雑になります。絞りおよび曲げ作業では、単純なせん断力学ではなく、材料の流動を考慮したクリアランスが必要です。

公差能力および寸法精度

現実的に達成可能な公差はどれほどですか? この答えは、ダイスの精度、プレスの状態、および材料の一貫性によって決まります。以下に期待される値を示します:

- 標準スタンピング: 切断寸法で ±0.005インチ ~ ±0.010インチ

- 精密プレス加工: 研削加工工具および高精度プレス用ギブを使用した場合:±0.001"~±0.003"

- 成形寸法: スプリングバックのばらつきにより、通常は±0.010"~±0.015"

- 穴から穴までの間隔: 高精度ダイ部品を用いることで、しばしば±0.002"以内での実現が可能

ご注意ください:部品の精度は、工程における最も弱いリンク(ボトルネック)に制限されます。摩耗したプレスと緩んだギブで使用される高精度ダイでは、厳密な公差を達成できません。同様に、材料厚さの不均一性は、金型の品質に関係なく、寸法変動を引き起こします。

これらの仕様を理解した上で、次に異なる材料が成形工程においてどのように挙動するか、および各材料に最適なダイ設計について検討できます。材料との適合性は、計算された仕様が実際に量産成功へと結びつくかどうかを左右する重要な要因です。

材料適合性およびダイ選定ガイドライン

トンナージ要件を算出し、クリアランス仕様も明確にしました。しかし、経験豊富なエンジニアでさえつまずく重要な問いがあります。「あなたの板金用ダイス設計は、実際に成形する材料と本当に適合していますか?」異なる金属は圧力下で著しく異なる挙動を示します。こうした違いを無視すると、ツールのガリング(擦傷)、部品の亀裂、生産現場における様々なトラブルを招くことになります。

次のように考えてみてください。軟鋼は、やや雑な加工技術を許容しますが、アルミニウムはそのような技術を厳しく罰します。高張力鋼は、敬意を持って取り扱う必要があります。各材料が成形工程中にどのように応答するかを理解することで、適切な鋼製ダイスの選定、適切な潤滑剤の選択、そして生産現場での高額な予期せぬ事象の回避が可能になります。

ダイス設計と材料特性のマッチング

すべての板金には「個性」があります。ある材料は伸びやすく、他はスプリングバック(反発)によって抵抗します。また、ある材料は工具表面を滑らかに滑りますが、他は付着して引き裂こうとします。以下に、主要な材料カテゴリーそれぞれについて知っておくべき要点を示します:

軟鋼(低炭素鋼): 薄鋼板用ダイスに最も寛容な材料です。成形性が予測可能で、幅広いクリアランスを許容し、特殊な潤滑剤を必要としません。D2やA2などの標準的な工具鋼は、軟鋼の成形に非常に適しています。ダイス設計やプロセスの試作を初めて行う場合、軟鋼は優れた出発点となります。

ステンレス鋼: ここからが興味深いポイントです。ステンレス鋼は成形中に急速に加工硬化するため、変形を加えるほど硬さと強度が増していきます。これにより、以下の2つの課題が生じます:①スプリングバックの増加(成形後の部品が所定の形状を保持できなくなる)、②工程が進むにつれて必要な圧力(トン数)が高くなることです。薄鋼板用ステンレス鋼の曲げダイスでは、弾性復元を補償するために通常、2~4度過大に曲げる必要があります。

高強度鋼: 自動車用途で使用される高強度鋼(AHSS)は、同じ厚さの軟鋼と比較して、50~100%も大きな吨数(成形荷重)を要する場合があります。また、これらの材料は金型の摩耗を加速させるため、ある程度の金型寿命を確保するには、超硬合金や粉末冶金鋼などの高級金型鋼材が求められます。

銅と銅: 軟質金属は独自の課題を引き起こします。これらは付着性が高く、パンチ表面に貼りつく傾向があり、またクランプ圧力下で変形しやすくなります。光沢仕上げされた金型と適切なクリアランスを採用することで、外観品質が厳しく要求されるこれらの材料への傷つきを防止できます。

ステンレス鋼およびアルミニウムに対する特別な配慮

アルミニウムは、人気がありながらも問題を伴う材料であるため、特に注意が必要です。軽量かつ耐食性に優れているアルミニウムは、電子機器の筐体から自動車パネルに至るまで、あらゆる分野で使用されています。しかし、アルミニウムは「ガリング」を起こしやすく、圧力と摩擦の下で鋼製金型に実質的に溶着(自己溶接)してしまうのです。

アルミニウムのガリングを防止するには、多角的な対策が必要です:

- 金型表面を鏡面仕上げ(理想は鏡面)にすること

- 高耐久性潤滑剤または特殊アルミニウム成形用化合物を適用する

- コーティング加工された金型(TiN、TiCN、DLCコーティングなどによる摩擦低減)を検討する

- パンチ表面への材料流れを最小限に抑えるため、より狭いクリアランス(片側4~6%)を維持する

ステンレス鋼を必要とするプレス鋼板の場合、オーステナイト系ステンレス(304、316)はフェライト系やマルテンサイト系と異なる挙動を示します。オーステナイト系ステンレスは最も顕著な加工硬化を示すため、複数のダイステーションにわたって成形の厳しさを段階的に緩和する必要があります。ステンレス鋼向けに設計された金属スタンピング用ダイセットには、重い絞り工程間で加工硬化を緩和するための中間焼鈍ステーションが組み込まれていることがよくあります。

材料選定の速見表

以下の表では、一般的なシート金属の主な仕様および課題を要約しています。金型仕様を決定する際の出発点としてご活用ください:

| 材質 | ダイクリアランス(片側%) | トナージ係数 | 共通 の 課題 | 推奨ツール鋼 |

|---|---|---|---|---|

| 軟鋼 | 5-8% | 1.0×(ベースライン) | 極めて小さい;許容範囲の広い材料 | D2、A2、O1 |

| ステンレス鋼 | 6-10% | 1.5-1.8× | スプリングバック、加工硬化、ガリング | D2(焼入済み)、M2、カーバイドインサート |

| アルミニウム | 4-6% | 0.5-0.7× | ガリング、表面キズ、堆積 | 研磨済みD2、コーティング済みカーバイド |

| 銅/真鍮 | 3-5% | 0.4-0.6× | 付着、柔らかい表面への痕跡 | 研磨済みA2、ブロンズ軸受鋼 |

| 高強度鋼 | 8-12% | 1.5-2.0× | 極端な工具摩耗、パンチ破損 | カーバイド、粉末冶金(PM)工具鋼、コーティング済み工具 |

潤滑要件が材料の難易度に応じて増加することに注目してください。軟鋼では、一般的なスタンピング油で十分に運転できますが、アルミニウムやステンレス鋼では、専用の潤滑剤が必要になります——場合によっては、帯鋼(ストリップ)と工具表面の両方に塗布します。潤滑が材料の挙動に適切にマッチすれば、板材用ダイスの寿命は大幅に延びます。

材料の適合性は、総所有コスト(TCO)に直接影響します。高強度用途に不適切な工具鋼を選択すると、頻繁な研ぎ直しや交換が必要になります。アルミニウムの焼き付き傾向を無視すると、高価なパンチ表面が損傷します。材料の挙動を正しく理解すれば、さまざまなダイアプローチの経済性を評価できるようになり、プレミアム工具への投資が実際に費用対効果を発揮するタイミングを判断できるようになります。

スマートなダイ投資判断のためのコスト分析

製造エンジニアを夜も眠れなくさせる問いかけがあります。「プログレッシブダイに8万ドルを投資すべきか、それとも単純な金型に8,000ドルをかけるべきか?」この問いに対する答えは、単に価格ラベルを比較するほど単純ではありません。総所有コスト(TCO)は、生産数量、隠れた運用コスト、および最初の見積もりには一切記載されない要因に依存します。

ダイス選定の経済性を理解することで、これまで直感や試行錯誤に感じられていた判断が、戦略的な意思決定へと変わります。新製品の市場投入に向けたプレス用ダイセットの評価であれ、既存の金型手法の再検討であれ、本フレームワークは「低量産向けに過剰設計すること」と「大量生産向けに投資不足に陥ること」——この2つの最も高コストなミステイクを回避するのに役立ちます。

プログレッシブダイが自らのコストを回収するタイミング

プログレッシブダイは高額なプレミアム価格が設定されており、複雑な自動車部品の場合、しばしば5万ドルから10万ドル以上(+α)となります。この初期投資額は、多くの購入者をより単純な代替手段へと誘うほど大きな負担に感じられます。しかし、この表示価格が伝えてくれない重要な事実があります。つまり、大量生産においては、プログレッシブ金型が圧倒的に最も低い「部品単価」を実現するのです。

に従って シャオイ社の自動車用スタンピングコスト分析 、基本的な見積もり式は次のとおりです:

総コスト = 固定費(設計+金型+セットアップ)+(単位あたり変動費×生産数量)

魔法はその第2項で起こります。連続加工用に設計された金型セットは、最小限のオペレーター介入で、1分間に30〜60個以上の部品を成形するストローク速度を実現できます。これに対し、各工程間で手作業による部品取り扱いを要する単工程金型と比較すると、急激に人件費がコスト構造の主因となります。

実際にあるシナリオで数値を計算してみましょう。5年間で50万個のブラケットが必要だと仮定します。

- 連続加工金型方式: 金型費用8万ドル ÷ 50万個 = 金型単価0.16ドル/個。高速生産による最小限の人件費を加えると、1個あたりの製品単価は低く抑えられます。

- 単工程金型方式: 金型費用8,000ドル ÷ 50万個 = 金型単価0.016ドル/個。一見すると有利に思えますね?しかし、3つの別個の工程間での手作業による部品取り扱いや、遅いサイクルタイム、そして増加する品質保証コストを考慮すると、人件費が1個あたり0.50ドル以上も上乗せされる可能性があります。

損益分岐点は通常、年間10,000~20,000個の部品生産量の範囲にあり、この水準でプログレッシブダイの高効率性がその初期投資コストの高さを相殺します。自動車向けプロジェクトにおいて、この閾値を超える場合は、プレス作業用の複雑なダイセットへの投資が、総所有コスト(TCO)を最も低く抑えることになります。

金型価格を超えた総所有コスト(TCO)

金型の見積もり価格だけでは、全体像の一部しか把握できません。製造プロセスに潜む隠れたコストは、目に見えるコストを上回ることがしばしばあります。賢明な金型投資判断を行うには、あらゆる要素を含めた包括的な視点が必要です。

セットアップおよび切替コスト

- プログレッシブダイ: すべての工程を1回のセットアップで実行可能。稼働開始後は、最小限の介入で済みます。

- 複数の単純金型: 各工程ごとに個別のセットアップが必要です。作業間の切替時間は、各ステーションで累積して増加します。

- 移送型: セットアップの複雑さは中程度ですが、自動ハンドリングにより、1サイクルあたりの作業員負荷が軽減されます。

二次加工および取扱い

部品が工程間を移動するたびに、コストが発生します。油圧プレス用金型セットで単一工程を実行する場合、以下のような状況が生じます:

- ステーション間の手動または半自動部品搬送

- 中間保管および製造途中在庫

- ハンドリングによる損傷リスクの増加

- 追加の品質検査ポイント

プログレッシブダイは、ほとんどの二次ハンドリングを排除します。部品は金属成形プレスを連続したストリップ状で通過し、最終ステーションで完成品として排出されます。

品質管理要件

多くの人が見落としがちなコストドライバーの一つがこれです:各独立した工程では寸法ばらつきが発生します。複数のダイを用いて金属成形を行う場合、公差が累積します。3工程を要する部品では、各工程後に検査が必要になるだけでなく、最終確認も必要になります。一方、プログレッシブ金型はすべての工程を通じて位置決め精度(レジストレーション)を維持するため、品質管理負荷および不良率を低減します。

保守および金型寿命

業界データによると、100万回の打撃を保証する高品質の金型は、製品ライフサイクル全体における金型費用を実質的に抑制します。大量生産の場合、この償却により、単位あたりの割り当て金型コストは無視できる水準まで低下します。金型の種類を問わず、年間の研削および部品交換費用として、金型費用の約2~5%を予算に計上してください。

予算を圧迫する一般的な誤解

金型投資の判断を繰り返し損なう、以下の2つの高コストなミスがあります:

ミス#1:低生産量に対して過剰な設計を行うこと。 年間5,000個の部品生産に向け、6万ドルのプログレッシブ金型を発注すると、金型費だけで部品1個あたり12ドルが割り当てられることになります。よりシンプルな金型を用いるファブリケーションプレスを活用すれば、労務費が多少増加しても、より経済的な生産が可能です。金型の複雑さは、実際の生産量要件に見合ったものとすることが重要です。

ミス#2:大量生産に対して投資が不十分であること。 年間20万個の部品を生産する際に金型費用を5万ドル節約しようとしても、これは見かけだけのコスト削減に過ぎません。この生産量においては、簡易ダイスによる作業効率の低下が、初年度中に金型費用の節約額を容易に上回ります。投資を決定する前に、損益分岐点(ブレイクイーブン)計算を必ず実施してください。

正しいアプローチとは?まず、予測生産量から出発し、損益分岐点を算出し、その後、生産量の不確実性に対して適切な安全余裕を加算することです。たとえば、予測が年間1万5,000個でも、実際には5万個まで変動する可能性がある場合、拡張性のあるプログレッシブ金型への投資により、どちらのシナリオにおいても経済性を守ることができます。

コスト分析フレームワークが確立された今、経済的に妥当な金型投資を判断するための基盤が整いました。しかし、どんなに優れた金型であっても、期待される価値を実現するためには適切な保守管理が不可欠です。ここでは、金型寿命を延ばし、生産期間を通じて部品品質を維持するための保守管理およびトラブルシューティングに関するベストプラクティスについて説明します。

金型の保守管理およびトラブルシューティングに関するベストプラクティス

精密な金型工具の導入に、何千ドルもの投資をしました。現在、プレス金型は完璧な部品を生産しています。しかし、不快ではありますが事実であるのは、適切な保守を行わなければ、この高価な金型設備は1ストロークごとに劣化していくということです。バリが発生し、寸法がずれ、品質に関する苦情が次々と寄せられます。そして気づけば、計画保守を省略して節約した金額よりも、緊急対応(ファイアーファイティング)に費やすコストの方が高くなっているのです。

朗報があります。金型保守に体系的なアプローチを採用すれば、工具寿命を大幅に延ばすと同時に、顧客が期待する部品品質も維持できます。当社 フェニックス・グループの金型保守分析 によると、不適切な保守が生産中の品質不良を引き起こし、選別コストの増加、不良品出荷のリスク上昇、および高額な強制的リコール(コンテインメント)の発生につながります。こうした高コストな結果を防ぐための実践的な手法について、以下で詳しく解説します。

金型寿命を延ばす予防保全

予防保全を、あなたがコントロールできる保険と考えてください。故障が発生してから対応するのではなく、金型の状態および生産要件に基づいて、点検間隔および保全サイクルを事前に設定します。この能動的なアプローチにより、金型のダイショーや重要部品が設計寿命にわたって適切に機能し続けます。

堅固な予防保全計画には、以下の必須活動が含まれます:

- 毎日の目視点検: 各生産開始前には、明らかな損傷、異物の堆積、潤滑剤の分布状況を確認してください。また、切断刃の欠け(チッピング)を確認し、スラグ排出路が常に確保されていることを検証します。

- ストローク数ベースの点検間隔: 50,000~100,000ストロークごと(材料および金型の複雑さに応じて調整)に、重要寸法の詳細な測定を行います。摩耗パターンを記録し、今後の保全ニーズを予測します。

- 研削サイクル: カッティングパンチおよびダイボタンは、材料の硬度に応じて通常10万~50万ストロークごとに研ぎ直しが必要です。鋭利な刃先を復元するのに必要な最小限の材料のみを除去してください。過度な研削はダイの総寿命を短縮します。

- 部品交換時期: スプリングは数百万サイクルにわたって荷重を失います。ガイドピンおよびブッシングには遊びが生じます。これらのダイ部品が品質問題を引き起こす前に、あらかじめ交換スケジュールを確立してください。特にダイシューやその他の基礎部品の摩耗は、他のすべてのアライメントに影響を与えるため、注意深くモニタリングしてください。

- 潤滑システムの検証: 自動潤滑装置が正常に作動することを確認してください。手動潤滑ポイントにも適切な点検・潤滑が行われていることを確認してください。不十分な潤滑は、すべての可動面における摩耗を加速させます。

ダイのメンテナンス優先順位を設定するには、体系的なアプローチが必要です。フェニックスグループが指摘しているように、判断は生産要件、顧客満足度、および投資対効果(ROI)に基づいて行うべきです。品質に関するオープンなクレームが発生しているダイは、問題なく稼働中の金型に対する通常の予防保全作業よりも優先されます。

一般的なダイの問題の診断

問題が発生した際には、「ラム下」で素早く調整しようとする誘惑に打ち勝つ必要があります。によって文書化された業界の経験によると、 製造業者 ほとんどのダイの問題は、以下の3つの基本ルールの違反に起因しています:適切な部品位置決め、十分なプレッシャーパッド機能、正しい動作シーケンスです。根本原因を特定せずに修理を急ぐと、メンテナンスコストが倍増し、工程変動も引き起こします。

以下に、最も一般的な問題を診断する方法を示します:

バール形

バリ——切断された部品の縁にできる盛り上がり——は、ほぼ常にクリアランスの問題を示しています。診断手順は以下の通りです:

- 実際のパンチとダイのクリアランスを仕様と照合して測定する

- 切断刃の摩耗や欠けを点検する

- ダイのアライメントを確認してください—摩耗したガイドピンによりパンチがずれ、クリアランスが不均一になります

- 材料の厚さがダイの設計仕様と一致しているかを確認してください

この問題の解決策としては、通常、切断エッジを再研削して適切なクリアランスを復元するか、摩耗したガイド部品を交換することです。

寸法ドリフト

先月まで正確な寸法で測定されていた部品が、現在は公差範囲外となっています。このような徐々に進行する変化は、通常、重要な表面に摩耗パターンが発生していることを示しています:

- 成形面のガリング(金属の付着)や材料の堆積を確認してください

- ダイシューフラットネスを測定してください—負荷下でのたわみが寸法変動を引き起こします

- 部品の位置決めに影響を与える可能性のあるロケーティングピンおよびゲージの摩耗を確認してください

- プレスのラムの平行度がずれていないかを確認してください

ガリングおよび表面損傷

材料がダイ表面に溶着することで、破壊的なサイクルが生じます。以下に示す通り、 Jeelixのトラブルシューティングガイド 、ガリングが急速に進行すると、表面粗さが悪化し、金型の摩耗が加速し、悪影響を及ぼすフィードバックループが生じます。以下の点を確認して診断してください:

- 潤滑状態――潤滑剤の塗布量が不十分だと金属同士の接触が発生します

- 表面粗さの状態――以前のガリングによって生じた傷が材料を捕捉します

- 材料の適合性――一部の合金(特にアルミニウムおよびステンレス鋼)は、専用コーティングまたは潤滑剤を必要とします

- 成形の厳しさ――過度な圧下率により発熱が生じ、付着を促進します

早期破損および破断

パンチが折断したり、ダイセクションに亀裂が入ったりした場合、目に見える損傷だけではなく、以下の点も確認してください:

- 実際のトナージとダイ設計容量を比較計算する――過負荷により疲労破損が発生します

- オフセンター荷重を許容するほど摩耗したアライメント機構を点検する

- 材料仕様の見直し—予想以上に硬い素材が金型への応力負荷を増大させる

- プレス状態の点検—摩耗したジブや不均一なラム運動により、力が予測不能な箇所に集中する

メンテナンス文化の構築

いかに高度なトラブルシューティング・チェックリストであっても、組織的なコミットメントがなければ機能しない。効果的なダイ(金型)メンテナンスには以下の要素が必要である。

- 文書管理システム: すべての修理、研削サイクル、部品交換を記録する。この履歴から、将来のニーズを予測できる傾向が明らかになる。

- 熟練した人材: 技術的要件と生産現場の文脈の両方を理解するダイメーカーは、より適切な修理判断を下すことができる。

- 優先順位付けの枠組み: 複数のダイが同時に手入れを必要とする場合、体系的な優先順位付けシステムによって、最も重要な作業が最優先で実施されるよう保証する。

- フィードバックループ: 生産時の観察結果を保守作業に結びつけます。オペレーターは、品質測定が問題を検出するよりも前に、微細な変化に気づくことがよくあります。

覚えておいてください:保守コストは、品質不具合、顧客からの苦情、および生産負荷下で実施される緊急修理に比べればごくわずかです。金型の体系的な保守への投資は、工具への投資を守るとともに、生産ライフサイクル全体を通じて部品品質の一貫性を確保します。

保守の基本が確立されたところで、次に異なる産業分野がこれらの原則をどのように応用しているか、また自動車から航空宇宙に至るまでの各セクター特有の要件が、金型設計の判断にいかに影響を与えるかについて探っていきます。

自動車から航空宇宙までの業界応用

車のドアパネルが毎回完璧に嵌まる様子、あるいはスマートフォン内の微小なコネクタピンが常に完璧な接触を実現する様子を、これまで気に留めたことはありますか? 一見異なるこれらの成果は、実は共通の起源を持っています。すなわち、各産業の固有の要求に応じて設計された専用の板金プレス金型です。さまざまな分野がプレス成形技術をいかに活用しているかを理解することで、金型設計が「ワンサイズ・フィッツオール」ではない理由が明らかになります。また、自社の品質および生産要件を確実に満たす工具仕様を明確に定義するうえでも、重要な手がかりとなります。

各産業にはそれぞれ特有の課題があります。自動車メーカーは、大量(数百万点)の同一部品を極めて高速で製造する必要があります。航空宇宙産業では、従来の加工法では対応が困難な特殊合金を、極めて高精度で成形することが求められます。電子機器産業では、インチの千分の一単位で測定されるマイクロスケールの精度が不可欠です。以下では、こうした多様なニーズに対応するため、工具金型ソリューションがどのように適応・進化しているかを詳しく解説します。

自動車用プレス金型の要件

自動車産業は、世界規模で見ても板金プレス加工能力の最大の需要家です。すべての自動車には、大型のボディパネルから微小なブラケットに至るまで、数百点ものプレス成形部品が含まれており、それぞれが大量生産向けに最適化された金型を必要とします。

自動車用プレス成形の特徴は何でしょうか?それは、生産量の多さと品質の一貫性です。自動車用金型を用いて稼働する鋼製プレスでは、年間30万個もの同一ブラケットを生産することが可能であり、各部品の寸法公差は±0.005インチ以内に収められます。この分野では、ストローク速度と部品の一貫性の両方を実現できる「プログレッシブ金型」が主流です。これは、OEM(完成車メーカー)が定める厳しい品質基準を満たすために不可欠な特性です。

JV Manufacturing社の業界分析によると、自動車産業における板金プレス成形は大規模生産を効率化し、数千台に及ぶ自動車ユニットにおいて一貫した品質を確保することで、ブランドの評判および消費者の信頼維持に貢献しています。また、この工程は、センサーやアクチュエーターなどの先進技術を車両フレームに組み込むことにも対応しています。

主要な自動車用スタンピング用途には以下が含まれます:

- ボディパネル: ドア、ボンネット、フェンダー、ルーフセクションなど、大規模な金属成形プレス設備を必要とする部品

- 構造部品: 高張力鋼を用いたフレームレール、クロスマembers、補強部品

- ブラケットおよび取付金具: 組立部品向けの大量生産用プログレッシブダイ製造

- ヒートシールドおよび排気系部品: サーマルマネジメントシステム向けのステンレス鋼成形

材料選定は複雑さを増します。DRソレノイド社の自動車用材料ガイドによると、高張力鋼は、車両重量を軽減しつつ安全性および信頼性を向上させるために必要な強度と靭性を提供します。しかし、こうした先進材料を加工するには、軟鋼と比較して50~100%多いトナージ(圧力)が必要であり、高品質の工具鋼で製作され、精密な設計が施された金型が求められます。

自動車グレードの金型を求めるメーカーにとって、IATF 16949認証は事実上のゴールドスタンダードとなっています。この品質マネジメントシステムは、金型サプライヤーがOEMが要求する厳格な工程管理を維持することを保証します。例えば、 紹興 このアプローチを具体化するため、IATF 16949認証と高度なCAEシミュレーション機能を組み合わせ、初回通過承認率を93%に達成しています。これは、金型投資が6桁に及ぶことや、生産スケジュールに誤差の許容余地がない状況において極めて重要です。

航空宇宙分野における高精度要求

自動車用プレス成形が量産性を重視するのに対し、航空宇宙分野の金属プレス成形は、特殊合金などの難加工材を用いた高精度成形を重視します。航空機部品は、過酷な環境条件および機械的応力に耐えながら、重量を最小限に抑える必要があります。このような相反する要件が、金型技術の限界に挑戦させています。

に従って PrecisionX製造 航空宇宙分野のプレス成形では、鋭角、厳密な曲率半径、厳しい公差を有する複雑な金属部品の深絞り成形が行われ、要求水準の高い用途に対応します。コバルト・ニッケル合金(Kovar)、インコネル(Inconel)、チタンおよびその他の特殊合金など、成形が困難な材料を用いて、ミッションクリティカルな環境向けに軽量かつ高強度のハウジングが製造されます。

代表的な航空宇宙用板金プレス成形品には以下のようなものがあります:

- 構造用ブラケットおよび継手: 高精度成形されたアルミニウムおよびチタン製部品

- エンジン部品: タービン部品用の高温合金部品

- 人工衛星ハウジングおよびセンサー収容ケース: 公差が±0.0004インチ(約±0.01 mm)までに制御された深絞りシールド

- ミサイルおよび防衛システム: 絶対的な信頼性が求められるミッションクリティカルな部品

公差要件がその難易度を物語っています。自動車用プレス加工では通常±0.005インチ~±0.010インチ(約±0.13 mm~±0.25 mm)が達成されるのに対し、航空宇宙分野では routinely ±0.001インチ(約±0.025 mm)またはそれより厳しい公差が要求されます。このような高精度を実現するには、研削加工された金型表面、温度制御された生産環境、および厳密な工程検証が不可欠です。

材料特性はさらに別の難易度を加えます。チタンおよび超合金は著しい加工硬化を示すため、複数段階にわたる慎重な成形プロセスが必要です。PrecisionX社の技術が実証しているように、これらの材料を最大18インチ(約457 mm)の深さまで深絞り加工するには、きめ細かく設定された金型クリアランスと最適化された材料流動パスを備えた金型設計が求められます。

電子機器:量産規模でのマイクロプレス加工

サイズスペクトルの反対側では、電子機器製造は、極めて小さく精巧な部品を生産するマイクロスタンピング金型に依存しています。スマートフォン内のコネクタ、半導体内のリードフレーム、ノートパソコン内のバッテリーターミナルなどはすべて、顕微鏡レベルの精度で動作するプログレッシブ金型から製造されています。

JV Manufacturing社の分析によると、スタンピング工程の高精度性と高効率性は、現代の電子機器に不可欠な小型かつ精巧な部品の加工において優れた利点を発揮します。これには、スマートフォン、ノートパソコンおよびその他の携帯型電子機器に使用されるマイクロコネクタの製造が含まれ、これらの機器ではスペースが限られている一方で、機能性が極めて重要です。

電子機器向けプレス加工部品の用途には以下が含まれます:

- コネクタ端子: 精密なスプリング特性を要するマイクロ成形接触部品

- リードフレーム: 複雑な幾何形状を持つ半導体パッケージ部品

- バッテリー部品: 安全かつ効率的な動作のための電流収集板およびケース

- RFシールド: 電磁妨害(EMI)保護用ハウジング

電子部品のスタンピングが特に困難な理由は何でしょうか? サイズは数千分の1インチ単位で測定され、ベリリウム銅やリン青銅などの特殊材料が用いられます。これらの導電性合金は、マイクロスケールでのかじり(ガリング)を防ぐために、きめ細かなクリアランス制御と専用潤滑剤を必要とします。

生産速度がさらに精度上の課題を増大させます。大量生産向けの電子部品用ダイスは、1分間に100ストローク以上で稼働しながらも、数十億個に及ぶ部品すべてにおいて寸法精度を維持しなければなりません。このような高速性と高精度の両立を実現できるのは、高精度研削加工されたプログレッシブ金型であり、かつ厳密なガイド機構を備えたものだけです。

家電および産業機器用途

家電製品および産業機器向けの大判成形には、さらに別の要件セットが求められます。冷蔵庫パネル、洗濯機ドラム、HVACハウジングなどは、インチ単位ではなくフィート単位で測定される鋼板を加工できる金型を必要とします。

これらの用途では、通常、プログレッシブ金型よりもトランスファー金型や大形のシンプルな金型が好まれます。部品サイズが実用的なストリップ幅を単純に超えるため、事前にブランク加工された材料を用い、成形ステーション間での自動トランスファーが必要となります。

家電製品のプレス成形における主要な検討事項には以下が含まれます:

- 表面仕上げの要件: 外観面には、成形部が研磨処理された金型が求められます

- 深絞り深度: 洗濯機ドラムなどの同様の部品では、大量の材料流動が要求されます

- 混合材質・板厚: 異なる製品ラインへの生産柔軟性

- 外観品質基準: 傷、へこみ、表面欠陥などに対してはゼロ許容

業界標準が金型設計に与える影響

技術的要件を超えて、業界特有の品質基準が金型設計の意思決定に根本的に影響を与えます。以下の認証フレームワークを検討してください:

| 業界 | 主要規格 | 金型設計への影響 |

|---|---|---|

| 自動車 | IATF 16949、OEM固有の要件 | PPAP文書化、SPC(統計的工程管理)能力、トレーサビリティ要件 |

| 航空宇宙 | AS9100、Nadcap | 材料認証、工程バリデーション、初品検査(FAI) |

| 医療 | ISO 13485、FDA 21 CFR Part 820 | 設計履歴ファイル(DHF)、バリデーション済み工程、生体適合性材料 |

| 電子機器 | IPC規格、顧客仕様 | めっき互換性、鉛フリー対応、静電気放電(ESD)対策 |

これらの基準は、金型材の選定から文書化要件に至るまで、あらゆるものに影響を与えます。例えば、自動車部品サプライヤーは、金型試作段階において統計的工程能力を実証する必要があります。つまり、金型は部品を公差範囲内に「一貫して」、単に「時折」ではなく製造できなければなりません。

認証への投資は、コンプライアンスを越えたメリットをもたらします。IATF 16949の要求事項を満たすサプライヤーは、通常、より高い初回合格率(First-pass approval rate)と、より少ない生産中断を実現します。シャオイ社が自動車用ダイスにおいて93%の初回合格率を報告しているという数値は、厳格な品質マネジメントによって検証された体系的なエンジニアリングプロセスを反映しており、これは大量生産メーカーが金型パートナーに求めるまさにその能力です。

こうした業界特有の要件を理解することで、金型サプライヤーとの効果的なコミュニケーションが可能となり、プロジェクトに対する適切な期待値を設定できます。自動車用鋼板プレス部品向けの金型を調達する場合でも、精密航空宇宙部品向けの金型を調達する場合でも、サプライヤーの能力を自社の業界要件に適合させることで、生産の成功を確実にします。

業界向けアプリケーションが明確化された後、次のステップは、初期のコンセプトから量産対応の金型(ダイ)製作に至るまでのダイ調達プロセスを理解し、設計を現実のものとするための適切なパートナーを選定することです。

高品質なダイの調達と適切なパートナーの選定

生産要件の分析、必要トン数の算出、およびアプリケーションに最適なダイの種類の特定はすでに完了しました。次に、プロジェクトの成功または失敗を左右する極めて重要な問いが立ち上がります:実際にあなたの金型(ツーリング)を製造するのは誰でしょうか? ダイ調達プロセスとは、エンジニアリング上のコンセプトを量産対応の金属プレスへと具現化するプロセスであり、選定するパートナーによって、納期から長期的な部品品質に至るまで、あらゆる側面が大きく影響を受けます。

不適切なサプライヤーを選定すると、製造ライフサイクル全体にわたり深刻な課題が生じます。納期の遅れにより製品の市場投入が延期されます。設計上の欠陥は高額な再設計を余儀なくされます。コミュニケーションの不備により、プロジェクトの進捗状況が不透明になります。しかし、適切な金型メーカーと提携すれば、エンジニアリングの専門知識が双方向に流通する協働関係が築け、問題は量産現場に到達する前に解決され、プレス金型は初日から意図通りに正確に機能します。

コンセプトから量産対応金型へ

金型開発プロセスを理解することで、サプライヤーを効果的に評価し、現実的な期待値を設定できます。アルセット社の金型設計手法によると、このプロセスには部品の解析、スタンピング工程の計画、主要部品の設計、性能シミュレーション、設計レビュー、および製造向けの詳細な技術文書作成が含まれます。各フェーズを順にご説明します:

- 部品解析および実現可能性評価: CAD作業を開始する前に、経験豊富な金型技師がお客様の3Dモデルおよび図面を厳密に検討します。成形対象の材料は何ですか?板厚はどのくらいですか?問題を引き起こす可能性のある複雑な形状、鋭角、あるいは深絞りなどはありますか?この事前分析により、高価な工具鋼の加工が始まる前に、変更コストがゼロの段階で潜在的な課題を早期に発見できます。

- プレス加工工程計画: この段階では、最適な工程順序を決定します。パンチングは曲げの前に実施すべきでしょうか?ストリップレイアウトには何ステーションが必要でしょうか?目的は、材料を効率的に使用しつつ、工程の安定性を確保することです。プログレッシブ金型の場合、この計画によって金属ストリップの送り方および部品がステップごとに成形される方法が定義されます。

- CAD/CAM開発: 各ダイ部品の詳細な3Dモデリングは、工程計画に従って実施されます。設計者はパンチ形状、ダイブロックの空洞部、ストリッパー機構、およびガイド要素を作成します。ここで重要な要素は「クリアランス」——パンチとダイの間に設けられる微小な隙間であり、これが切断エッジの品質および工具寿命に影響を与えます。最新式の機械用ダイでは、CADによる高精度設計が必須であり、そのデータは直接CNC加工プログラムへと転送されます。

- シミュレーションおよび検証: 金属の切削を開始する前に、先進的なサプライヤーは有限要素解析(FEA)を用いてスタンピング工程を仮想的にシミュレートします。これにより、材料の流動挙動を予測し、高応力領域を特定し、亀裂、しわ発生、過度なスプリングバックなどの潜在的問題を事前に検出できます。同様の技術を活用している企業の一例として、 紹興 が挙げられます。同社はCAEシミュレーション機能を専門的に活用し、欠陥ゼロの結果を達成しています。その93%という初回試作承認率は、金型製作着手前の体系的な検証プロセスの成果を反映しています。

- 設計レビュー: 経験豊富な新たな視点が、シミュレーションでは見落とされがちな課題を捉えます。正式な設計レビューでは、すべての側面が厳密に検討されます。すなわち、機能要件を満たしているか?量産可能か?安全に運用できるか?OEMプロジェクトにおいては、顧客をこうしたレビューに参画させることで、設計が特定のニーズを確実に満たすことを保証します。

- 金型製作: 設計の妥当性が確認された後、高精度機械加工により各部品が製造されます。品質に定評のあるサプライヤーは、先進的なCNC設備、研削能力および表面処理設備への積極的な投資を行っています。お客様の部品を成形する鋼板プレス機械は、極めて厳しい公差(重要部位では通常±0.0002インチ~±0.0005インチ)で製作された金型に依存しています。

- 試作・最適化: 金型は、初期テストのために板材プレス機械に取り付けられます。エンジニアは部品の品質を評価し、タイミングを調整し、クリアランスを微調整して、寸法精度を検証します。この段階では、量産承認を得るまでに複数回の反復作業が必要となる場合があります。

このプロセスの所要期間は、状況によって大きく異なります。単純なコインプレス金型の場合、4~6週間程度が必要です。一方、複雑なプログレッシブ金型では、16~20週間以上を要することもあります。ただし、迅速な試作(ラピッドプロトタイピング)対応能力を持つサプライヤーであれば、初期段階を大幅に短縮できます。たとえば、シャオイ(Shaoyi)社では、最短5日間で試作金型を納品しており、本格的な量産用金型の製作に着手する前に、より迅速な設計検証が可能です。

金型サプライヤーおよびパートナーの評価

すべての金属成形用金型サプライヤーが同等の能力を有しているわけではありません。根据 ウェロン社(Welong)のサプライヤー評価フレームワーク によれば、バイヤーは以下の3つの主要な領域に注力すべきです:認証および品質基準、生産能力、品質管理プロセス。以下に、プレス金型サプライヤーに特化した評価基準について詳しく説明します。

技術的能力の評価

- 設計エンジニアリングの専門性: 自社製品の部品設計を製造性向上の観点から最適化できるのか、それとも顧客が提示した仕様通りに単に製作するだけなのか?自社に設計エンジニアリングチームを擁するサプライヤーは、見積もり段階においてコスト削減の機会を早期に発見することが多いです。

- シミュレーション能力: 設計の製造前に、FEAおよび成形シミュレーションを用いて設計の妥当性を検証していますか?この技術により、試作時の繰り返し作業(トライアウト)や手直しにかかるコストが大幅に削減されます。

- 設備容量: どのトン数範囲の金型を製作できますか?試作およびサンプリング用の鋼板プレス機械の設備能力はありますか?

- 材料に関する専門知識: アルミニウム、ステンレス鋼、高張力鋼など、お客様が特定する材料を用いた実績がありますか?

重要な品質認証

認証は、体系的な品質マネジメントの客観的証拠を提供します:

- ISO 9001:2015: 品質マネジメントシステムの基準。一貫した品質の維持および継続的改善への取り組みを示します。

- IATF 16949: 自動車産業における標準規格。OEMサプライヤーには必須であり、厳格な工程管理を示します。

- AS9100: 航空宇宙産業向けサプライヤーに適用される、航空市場向けの専門的品質要件です。

- NADCAP: 航空宇宙・防衛分野の契約者向け国家認定(NADCAP):特殊工程に関する認定です。

認証資格を超えて、その品質管理手法を調査してください。寸法検査に三次元測定機(CMM)を用いているか?内部欠陥の検出に非破壊検査を実施しているか?製造工程で統計的工程管理(SPC)を導入しているか?こうした能力は、単に金型を製作するだけでなく、その性能が正しく発揮されることを保証できるサプライヤーであることを示しています。

納期およびサポートサービス

プロジェクトのスケジュールは、製品の市場投入成败を左右することがよくあります。以下の点を評価してください。

- 提示された納期: 金型の複雑さを考慮した場合、提示された納期は現実的ですか?不自然に短い納期の提示は、しばしば期待外れにつながります。

- プロトタイプ作成スピード: フルツーリングへの投資を決定する前に、設計検証用の試作部品を迅速に製造可能か?

- 緊急対応サポート: 生産中に問題が発生した場合、どのように対応しますか?緊急時の修理およびメンテナンスサービスを提供していますか?

- ドキュメントの品質: 包括的な図面、材質証明書、およびメンテナンスガイドラインを提供してもらえますか?

コミュニケーションとコラボレーション

おそらく最も過小評価されている選定基準:サプライヤーのコミュニケーション能力はどの程度優れているか?部品設計者と金型製造業者との関係は、プロジェクトの成果に根本的に影響を与えます。以下を確認しましょう。

- 問題の積極的な早期発見: 潜在的な課題を早期に指摘するか、それとも問題が高コストになるまで待つか?

- 設計フィードバックの質: 製造経験に基づいた改善提案ができるか?

- プロジェクトの可視性: 設計の進捗状況および加工状況について定期的な報告を受けられるか?

- エンジニアへのアクセス性: 自社のプロジェクトに携わるエンジニアと直接話すことができるか?

成功するパートナーシップの構築

最も優れた金型調達関係は、単なるベンダー取引を越えて、双方が専門知識を貢献し、最適な成果を目指す協働的パートナーシップへと発展します。つまり、以下のことが求められます。

- 要件を最初から完全に共有する: 生産数量、材料仕様、公差要求、品質基準はすべて、プロジェクト開始時から明確である必要があります。

- 金型メーカーを早期に巻き込みましょう: 部品設計段階(設計完了後ではなく)から金型専門家を関与させることで、よりシンプルで量産性の高い設計が得られることが多くあります。

- 双方向のフィードバックループを維持しましょう: 製造現場での観察結果は、金型メーカーへとフィードバックされるべきです。この情報は今後の設計改善に役立ち、予防保全を可能にします。

- 長期的な視点で計画しましょう: 金型の保守、スペア部品の調達、および将来的なリファービッシュは、継続的なサプライヤーとの関係によって支えられます。

包括的な金型開発能力を求める製造企業にとって、シャオイ(Shaoyi)のようなサプライヤーは、統合型パートナーシップの具体例を示しています。同社のエンジニアリングチームは、迅速なプロトタイピング、設計検証のための高度なCAEシミュレーション、およびIATF 16949認証取得済みの製造プロセスを組み合わせており、OEM規格に適合したコスト効率の高い金型を提供しています。「その」 金型設計および製作能力 を検討することは、潜在的なパートナーを評価する際のベンチマークとなります。

金型の調達決定は、数年にわたって生産成果を左右します。十分なサプライヤー評価に時間を投資し、技術力と同様にコミュニケーション能力を重視してください。また、単一のプロジェクトを超えた長期的な関係構築を心がけてください。その結果として得られるのは、最初のストロークから最終部品まで信頼性高く機能する板金プレス金型、およびお客様の製造業務の成功を支援する製造パートナーです。

板金プレス金型に関するよくあるご質問

1. 板金プレス金型の主な種類は何ですか?

板金プレス金型は、主に5つのカテゴリーに分類されます:プログレッシブ金型(1サイクルで複数の順次工程を行う)、トランスファー金型(機械アームにより部品が各ステーション間を移動する)、コンパウンド金型(1つのステーションで同時切断加工を行う)、コンビネーション金型(1ストロークで切断と成形を同時に行う)、およびシンプル金型(1ストロークにつき単一工程を行う)。プログレッシブ金型は、年産10万個を超える大量生産に適しており、一方でシンプル金型は試作および少量生産に最も適しています。金型の選定は、生産数量、部品の複雑さ、および予算制約に依存します。

2. プレス金型に必要なトン数をどのように計算しますか?

この式を用いてプレスのトン数を計算します:トン数 = (切断周長 × 材料厚さ × 材料せん断強さ)÷ 2000。例えば、0.125インチの軟鋼から4インチ角のブランクを切断する場合、必要なトン数は(16 × 0.125 × 50,000)÷ 2000 = 50トンとなります。刃先の鈍り、ダイ clearance の不適切な設定、または高硬度材料などに対応するため、常に20~30%の安全率を加算してください。ステンレス鋼では、軟鋼と比較して1.5~1.8倍のトン数が必要であり、高張力鋼ではベースライン計算値の最大2倍のトン数が必要になる場合があります。

3. 異なる材料に対する適切なダイ clearance とは?

ダイ clearance(クリアランス)は材料の種類によって異なり、エッジ品質および工具寿命に影響を与えます。軟鋼では片面あたり5~8%のクリアランスが必要であり、ステンレス鋼では6~10%、アルミニウムでは4~6%が最適です。銅および真鍮では3~5%、高張力鋼では8~12%が必要です。クリアランスが小さすぎると工具の過度な摩耗および必要なトナージが増加し、大きすぎるとバリが発生し、寸法精度が低下します。適切なクリアランスを設定することで、切断作業中のきれいな破断パターンを確保できます。

4. プログレッシブダイと単純ダイのどちらを選択すればよいですか?

この判断は、生産数量および総所有コスト(TCO)にかかっています。プログレッシブ金型は5万ドル~10万ドル以上(+)かかりますが、1分間に30~60回以上(+)のストロークを実現し、人的労力が最小限で済みます。一方、シンプル金型は8,000ドル~15,000ドル程度で済みますが、各工程間での手動ハンドリングを必要とします。損益分岐点(ブレイクイーブン・ポイント)は通常、年間10,000~20,000個の部品生産量の間に位置します。5年間で50万個の部品を製造する場合、初期投資額は高額ですが、プログレッシブ金型を用いることで、1個あたりのコストを大幅に低減できます。金型の初期価格に加え、セットアップ時間、二次加工工程、品質保証要件も検討してください。

5. 金型サプライヤーには、どのような認証を確認すべきですか?

主要な認証には、基本的な品質管理を対象としたISO 9001:2015、自動車業界向け要件のIATF 16949、航空宇宙分野向けのAS9100、および特殊工程向けのNADCAPが含まれます。IATF 16949認証を取得したサプライヤー(例:Shaoyi)は、OEMが求める厳格な工程管理を実施しており、初回合格率で93%を達成することも珍しくありません。認証に加えて、シミュレーション能力、三次元測定機(CMM)による検査設備、および技術的専門性の深さも評価対象となります。製造前の設計検証にCAEシミュレーションを提供するサプライヤーは、試作工程の反復回数および再加工コストを大幅に削減できます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——