金属スタンプ金型の全貌:鋼材から高精度部品へ

金属プレス金型とは何か、そしてその重要性

製造業者が、完璧な精度で数千個もの同一金属部品をいかにして生産しているのか、一度でも考えたことはありますか? その答えは、現代製造業の中心に位置する特殊な工具——金属プレス金型——にあります。これらの高精度工具は、平鋼板を自動車のボディパネルから極小の電子コネクタに至るまで、あらゆるものへと変形させます。製造、機械設計、調達業務に関わるすべての方にとって、これらの金型を理解することは不可欠です。

現代製造業における金属プレス金型の定義

金属プレス金型とは、板材を特定の形状に切断、曲げ、または成形するために設計・製作されたカスタム製高精度工具です。これは、プレス機から加えられる莫大な力を用いて、原材料を完成部品へと変換する、高度に設計された金型(モールド)であるとイメージしてください。業界の専門家によると、こうした工具は通常、 工具鋼と呼ばれる特殊な種類の硬化性鋼 ただし、厳しい使用条件に対応するため、一部の工具には炭化物やその他の耐摩耗材料が採用されることもあります。

プレス成形は冷間成形工程に分類され、工程中には意図的に外部から熱を加えることはありません。ただし、切断および成形時に摩擦熱が発生し、かなりの熱量が生じるため、プレス成形された部品はしばしばダイから温かく排出されます。これらの工具の種類の多様さは著しく、マイクロエレクトロニクス部品を製造する手掌サイズのダイから、自動車のボディサイド全体を成形する巨大な20フィート角(約6メートル角)のアセンブリまで、その規模は実に幅広いものです。

金属プレス金型は、大きく二つの基本的な目的を果たします。産業用プレス金型は大量生産に対応し、1分間に最大1,500ストロークという高速で稼働可能であり、1ストロークあたり1個または複数個の部品を製造できます。一方、マーキング・ブランド用金型は識別を主目的としており、トレーサビリティ確保のため、部品にシリアル番号、ロゴ、または部品コードなどを刻印します。

金型選定が生産成功に与える影響

適切なダイを選択することは、単なる技術的判断ではなく、企業の最終利益(純利益)に直接影響を及ぼします。不適切なダイを選択すると、過剰な不良品発生率、頻繁な保守による稼働停止、および部品品質のばらつきといった問題が生じます。一方で、用途に最適化されたダイを採用すれば、以下のメリットが得られます。

- 高効率 – 大量の部品を迅速かつ高精度で製造可能

- 一貫性と精度 – スタンプ加工されたすべての部品が、厳密な仕様要件を満たすことを保証

- 費用対効果の高い生産 – ダイの寿命期間を通じて、単一部品あたりのコストを大幅に削減

標準ダイを一般的な用途に使用する場合でも、 特殊形状の部品向けにカスタム金型を発注する場合でも、 ダイ選定プロセスでは、材料との適合性、生産数量、公差要求、予算制約といった複数の要因をバランスよく検討する必要があります。

本ガイドでは、金型およびプレス成形の世界を包括的にご紹介します。さまざまな金型の種類やその製造方法から、お客様の特定用途に最適なソリューションの選定まで、幅広く解説いたします。基礎知識を身につけようとする初心者の方にも、専門性をさらに深めようとする経験豊富なプロフェッショナルの方にも、次回のプロジェクトにおける意思決定に役立つ実践的な知見をご提供します。

金属プレス金型の種類について解説

金属プレス金型とは何か、またその重要性について理解したところで、次に製造現場で実際に遭遇する具体的な金型カテゴリーについて探っていきましょう。各タイプのプレス金型は動作原理が異なり、それぞれ特定の用途において優れた性能を発揮します。どの用途にどの金型を用いるかを正しく判断することは、生産効率およびコスト効率に劇的な影響を及ぼします。

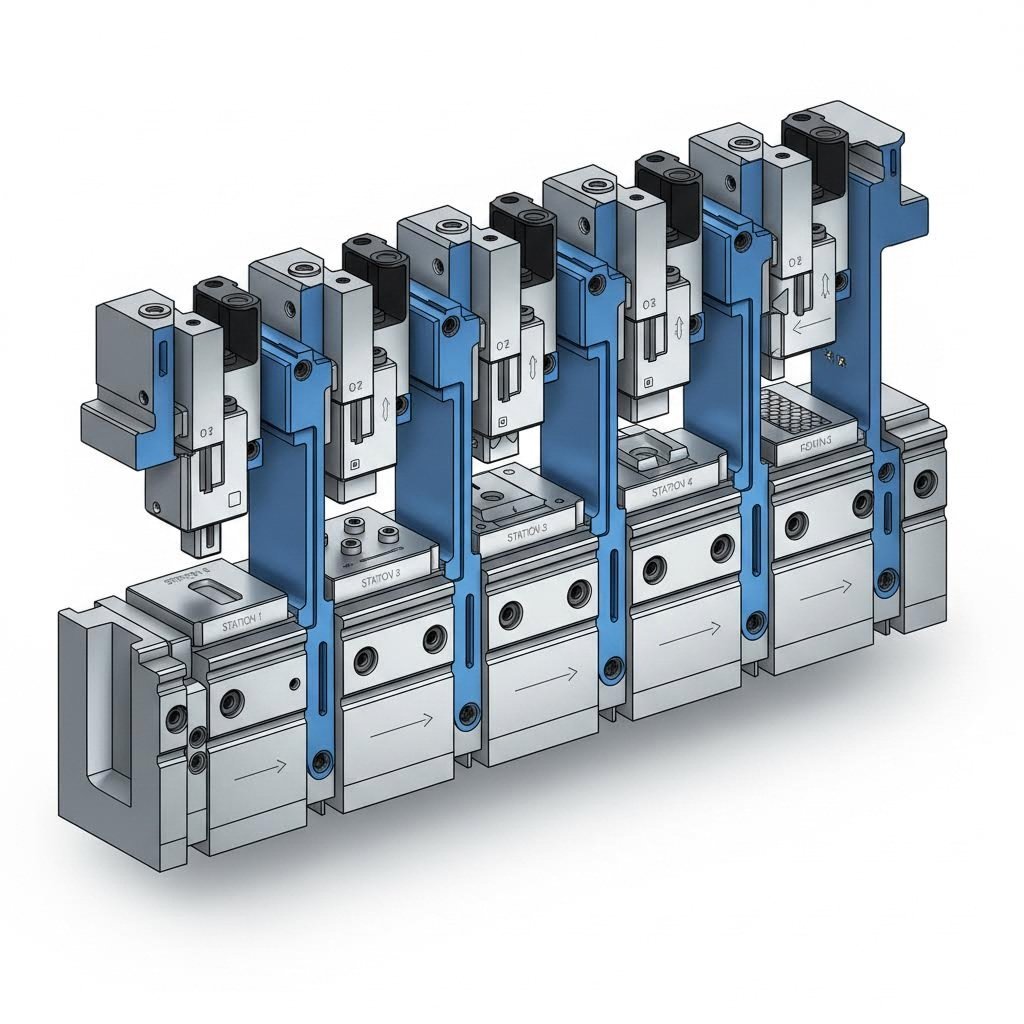

連続生産向けプログレッシブ金型

シート金属が複数の工程ステーションを順次通過し、各ステーションで一つずつ加工が加えられ、最終的に完成品が排出されるアセンブリラインを想像してください。まさにそれこそが プログレッシブダイの仕組み これらの高度な工具は、順次配置された複数のステーションで構成されており、金属ストリップがダイスタンピング機械内を進む際に、各ステーションが切断、曲げ、パンチング、成形など特定の加工工程を実行します。

なぜプログレッシブダイはこれほど強力なのでしょうか?Durex Inc.の業界専門家によると、その最大の特長は優れた生産効率にあり、大量の部品を短時間で製造できるだけでなく、すべての部品において均一な品質を保証します。プログレッシブダイのメーカーは、これらの工具を極めて高速でサイクル動作するよう設計しており、中には1分間に1,000ストロークを超える速度で稼働するものもあります。

以下のような用途に最適です:

- 大量生産(通常10,000個以上)

- 複数の順次加工工程を要する複雑な部品

- すべてのスタンピング部品において一貫した品質を確保

- 大量生産における単一部品当たりのコスト低減

自動車産業では、ブラケット、クリップ、構造部品の製造に、プログレッシブダイが広く用いられています。電子機器メーカーでは、複雑なコネクターや端子の製造に同様のダイが使用されます。ただし、初期の金型投資額は非常に大きくなる場合があるため、生産数量が前期投資を十分に回収できる規模である場合に最もコスト効率が高くなります。

トランスファーおよびコンパウンドダイの応用

部品のサイズや形状がプログレッシブダイで加工するには大きすぎたり複雑すぎたりする場合、そのような課題に対応するのがトランスファーダイです。トランスファーダイによるプレス成形では、個々のワークピースを機械的または手動で、一つのプレス工程から次の工程へと順次移動させます——まるで職人が専門化された作業台間で製品を段階的に加工していくかのようです。

Worthy Hardware社が説明するように、トランスファーダイ成形は部品の取扱いや向き付けにおいてより高い柔軟性を実現し、複雑なデザインや形状に適しています。この手法では、パンチング、ベンディング、ドラウイング、トリミングなど、さまざまな加工工程を単一の生産サイクル内で統合できます。特に、複雑なアセンブリが大量生産における高精度を要求する航空宇宙産業および重機械産業において、その価値が際立ちます。

コンパウンドダイは、全く異なるアプローチを採用します。部品を各ステーション間で移動させる代わりに、単一のストロークで複数の加工工程を同時に行います。切断、ベンディング、エンボス加工がすべて同時に実行される——これがコンパウンドダイの優位性です。このような工程の統合により、生産時間を大幅に短縮し、1パスでの複数工程完了によって生産性を高めます。

コンパウンドダイを選択すべきタイミングは以下のとおりです:

- 中規模で複雑な部品

- 平面上の部品に対して極めて高い精度が求められる用途

- 金型およびセットアップコストの最小化が重要な状況

- 材料効率が極めて重要な生産ロット

マーキングおよびブランド化用ダイの種類

板金プレス加工用ダイのすべてが部品成形を目的としているわけではありません。中には、単に識別を目的とするものもあります。マーキングダイは、シリアル番号、ロゴ、日付コード、その他のトレーサビリティ情報を金属部品の表面に直接印字します。自動車、航空宇宙、医療機器などの業界では、こうした識別情報は品質管理および規制遵守のためにしばしば必須とされています。

エンボス加工用ダイは、金属表面に凸または凹のパターンを形成し、機能的および装飾的な両方の目的に使用されます。装飾要素、ブランド表現、あるいはハンドルやコントロール部品におけるグリップ性向上などに広く用いられています。マーキング用途に用いるダイおよびプレス加工プロセスは、成形工程に比べて必要な荷重が小さい一方で、明瞭かつ読み取りやすい印字を実現するために、極めて高い表面仕上げ品質が要求されます。

ダイの種類を一目で比較

ダイスタンピング方式の選択は、圧倒されるほど複雑に感じられることがあります。この比較表では、各方式の主な違いを明確に整理し、お客様の用途に最適なソリューションを選定するためのお手伝いをします。

| タイプ | 操作方法 | 最適な用途 | 容量範囲 | 複雑度レベル |

|---|---|---|---|---|

| プログレッシブダイ | 順次配置されたステーション;ストリップが自動的に送り出される | 均一な部品の高速生産 | 高(10,000+) | 中程度から高い |

| トランスファーダイ | 部品が個別のステーション間で移送される | 大型・複雑な部品;精巧なアセンブリ | 中程度から高い | 高い |

| 複合金型 | 1回のストロークで複数の工程を実行 | 高精度なフラット部品;中規模の生産ロット | 低めから中程度 | 中 |

| マーキングダイ | 識別用の単一型押し | ロゴ、シリアル番号、トレーサビリティコード | 任意の数量 | 低 |

| ブランキングダイ | シートから特定の形状を切断 | 後工程向けの原材料の準備 | 任意の数量 | 低 |

これらの違いを理解することで、サプライヤーとのコミュニケーションがより効果的になり、金型投資に関する適切な判断を下すことができます。ただし、必要な金型の種類を把握することはあくまで第一歩に過ぎません。これらの工具が実際にどのように製造されるかを知ることで、優れた金型と卓越した金型の違いがさらに明確になります。

金属スタンプ金型の製造工程

ご要件に合った金型タイプを選定されたわけですが、いったい概念から「何百万点もの同一部品をスタンプ成形できる」高精度工具へと変化させる過程には、どのような工程が隠されているか、これまで考えたことはありますか? 何百万点もの同一部品をスタンプ成形する 。金型の製造プロセスは、先進的なエンジニアリング、特殊な機械加工、そして厳格な品質管理が融合した、極めて興味深い工程です。このプロセスを理解することで、カスタム金属スタンプ金型がなぜそれだけの投資を要するのか、またなぜ高品質な金型が長年にわたり投資回収をもたらすのかが明らかになります。

設計コンセプトからCADモデルへ

すべての金属プレス金型設計は、完成品の部品像から始まります。エンジニアは、コンポーネントの形状、材料特性、および生産要件を、ソフトウェアに触れる前に慎重に分析します。しかし、ここで現代技術がこのプロセスを変革します:コンピューター支援設計(CAD)ソフトウェアを用いることで、エンジニアは極めて高精度なデジタルモデルを作成・改良することが可能になります。

に従って フロンティア・メタル・スタンピング このデジタルファーストのアプローチにより、正確性が確保され、製造メーカーは物理的な生産を開始する前に仮想シミュレーションによる検証を行うことができます。エンジニアは干渉の可能性のある箇所を特定したり、材料の流れを最適化したり、金型の形状を微調整したりすることが可能であり、そのすべてを鋼材を1枚も切断することなく実現できます。

しかし、CADモデリングはあくまで出発点にすぎません。現代のプレス金型製造では、実際の使用環境における性能を予測するために、CAE(コンピューター支援工学)シミュレーションへの依存度がますます高まっています。例えば キーサイト社の研究が説明しているように 、板金成形シミュレーションにより、高価な物理プロトタイピングの前に欠陥を特定できる仮想ダイ試作が可能になります。この機能は特に以下のような理由から非常に価値があります。

- 部品および工程設計上の欠陥は、しばしば最初の物理試作段階になって初めて明らかになります——その時点で修正を行うと、時間と費用が大幅にかかってしまいます。

- 高強度鋼やアルミニウム合金などの先進材料は、反り(スプリングバック)挙動が複雑で予測が困難ですが、シミュレーションによってこれを予測できます。

- プレス速度、ブランクホルダー荷重、潤滑条件などの工程パラメーターは、仮想環境で最適化できます。

CAEシミュレーションを、金型設計者のための「水晶玉」と考えてください。これは、金属がどのように流れるか、しわがどこに発生するか、またスプリングバックによって公差が仕様から外れるかどうかを、鋼材の切削加工が行われる前からすべて明らかにします。

機械加工および熱処理工程

デジタル設計が最終確定された後、熟練した金型職人が、厳密に調整された一連の工程を通じて、粗加工状態の工具鋼を高精度な部品へと変えていきます。以下に、金型の機械加工工程が通常どのように進行するかを示します:

- 荒削り加工 – CNCフライス加工により、大量の材料を除去して概略形状を作成し、仕上げ加工用の余肉を残します

- ワイヤEDM (電気放電加工) – 複雑な輪郭や狭い内角部には、ワイヤー放電加工(Wire EDM)を用いて電気火花によって高硬度鋼を極めて高精度に切断します。公差は±0.0001インチまで達成可能です

- 熱処理 – ダイ部品は、最適な耐摩耗性を得るために焼入れ処理を施され、通常、切断刃部ではロックウェル硬さ(HRC)58~62を達成します

- 精密研削 – 平面研削および円筒研削加工により、最終的な寸法精度と優れた表面粗さが得られます

- 仕上げと研磨 – スタンピング工程における滑らかな材料流動を確保するため、重要な表面には手磨きまたは特殊な仕上げ処理が施されます

熱処理には特に注意を払う必要があります。この工程により、比較的軟らかい工具鋼が、数百万回のプレス成形サイクルに耐えられる耐摩耗性表面へと変化します。具体的な熱処理条件(温度、保温時間、冷却媒体、焼戻しサイクル)は、使用する鋼種および用途要件に応じて異なります。条件設定を誤ると、金型は応力下で亀裂を生じたり、早期摩耗を起こしたりします。一方、適切に実施すれば、長年にわたり一貫した性能を発揮する金型を製造できます。

ITD精密プレス部品および同様の高仕様アプリケーションでは、これらの工程に対する特に厳格な制御が求められます。公差がインチの千分の一単位で管理される場合、すべての機械加工工程が完璧に実行されなければなりません。

品質検証および試験

複雑そうに聞こえますか? 実際、その通りです。そのため、品質保証は工程の最後だけではなく、製造プロセス全体を通じて継続的に行われます。機械加工後、金型部品は組立てられ、すべてが正しく機能することを確認するための厳格な試験が実施されます。

エンジニアは、金属プレス金型の設計が実際の性能に反映されることを以下の方法で検証します。

- 三次元測定機(CMM)を用いて重要寸法を測定する

- 仕上げ面の表面粗さを仕様と照合する

- 切断面および成形面の複数箇所において硬度を確認する

- 試作部品を製造し、設計意図と比較する

- 性能および耐久性の最適化のために必要な調整を行う

この最終検証段階では、微調整の機会がしばしば明らかになります。例えば、わずかなしわを除去するために成形半径をわずかに修正する必要があるかもしれません。あるいは、連続工程金型における各ステーション間のタイミングを最適化する必要があるかもしれません。こうした微調整によって、良好な金型は卓越した金型へと進化します。

プレス金型の製造工程は、エンジニアリング専門知識、高精度機器、高品質材料への多大な投資を意味します。しかし、これらの工具がどのようにして製作されるかを理解することで、なぜそれらが数百万点もの一貫性と高品質を備えた部品を生産できるのかが明らかになります。また、金型本体および被加工材の両方における材料選定も、同様に慎重な検討を要することを理解できます。

材料選定および適合性ガイド

金属プレス金型の製造プロセスをご覧いただきましたが、ここでは成功するプレス加工作業と、困難を伴う作業とを分ける重要な問いかけがあります。「どのような材料を選択すべきか?」——これは、金型自体にも、プレス加工対象の金属にも当てはまります。この組み合わせを誤ると、早期摩耗、部品品質のばらつき、そして高コストな稼働停止といった問題に直面することになります。一方、適切な組み合わせを選べば、工具は数百万サイクルにわたり信頼性の高い性能を発揮します。

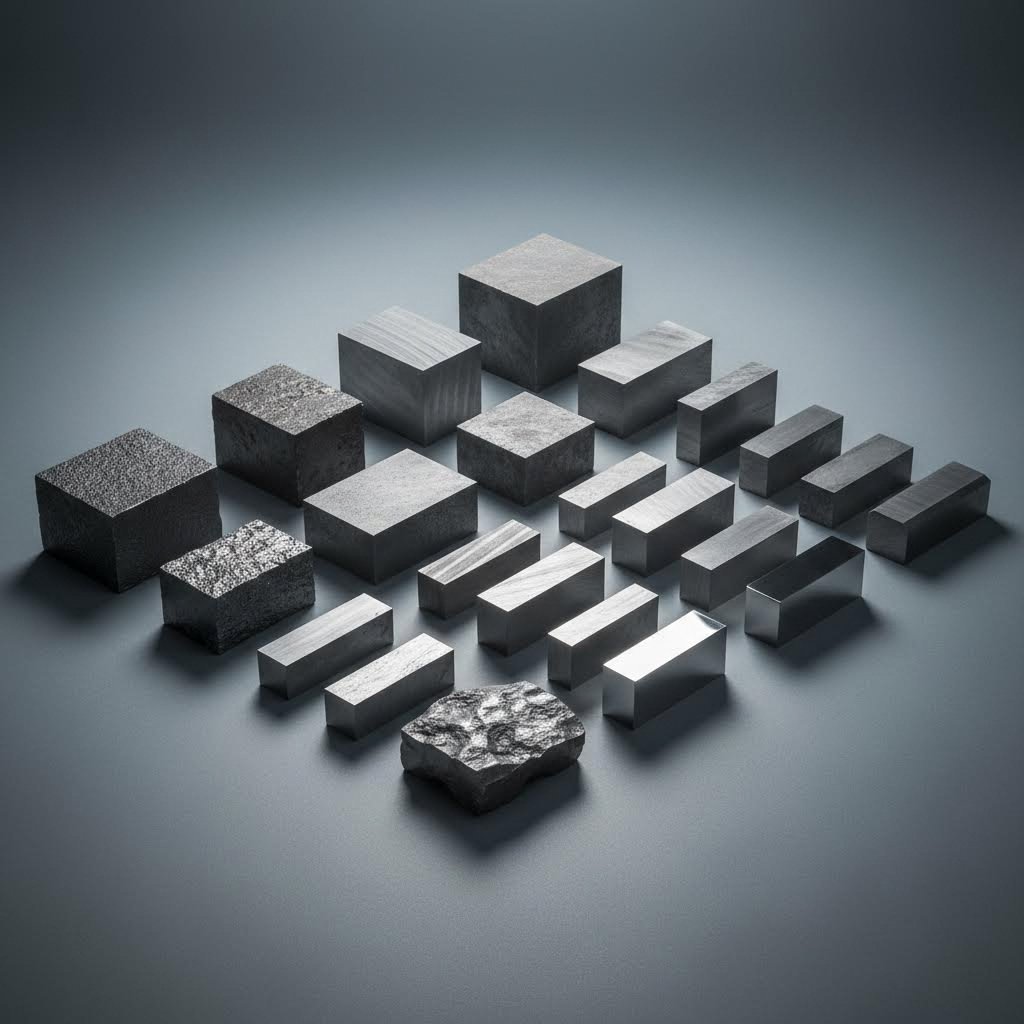

金型構築用の工具鋼の選定

なぜダイ材質がこれほど重要なのでしょうか? たとえば、鋼製スタンピングダイの切断刃は、100万回以上ものサイクルを繰り返すことがあります。各ストロークでは摩擦と熱が発生します。鋼材は摩耗に耐える必要があり、寸法安定性を維持し、反復衝撃にも耐えなければならず、同時に精密な切断刃形状を保持し続けなければなりません。

に従って SteelPRO Group ダイ鋼は、主に冷間作業用、熱間作業用、プラスチック成形用の3つのカテゴリーに分類されます。それぞれ異なる用途に使用されます。

- 冷間作業用鋼(D2、A2) – 室温でのスタンピング作業に最適です。D2は優れた耐摩耗性を有し、硬度は58–62 HRCに達します。一方、A2は熱処理時の靭性および寸法安定性に優れています。

- 熱間作業用鋼(H13) – 高温環境下での使用を想定して設計されています。H13は、高速作業や温間成形プロセスなどによる加熱条件下でも、その硬度および強度を維持します。

- 特殊用途鋼(S7) – 衝撃抵抗性が極めて重要な場合、S7鋼はショック荷重条件下で卓越した靭性を発揮します。

ロックウェル硬度スケール(HRC)は、金型材料を比較するための標準化された方法を提供します。ほとんどの鋼製打ち抜き工具では、切断部品が58–62 HRCまで熱処理されます。これは、摩耗に耐えるのに十分な硬度でありながら、欠けを防ぐのに十分な靭性も兼ね備えています。研磨性の高い材料を加工する鋼製スタンパでは、この範囲の上限値が指定されることが多く、衝撃抵抗性が求められる用途では、靭性向上のため若干低めの硬度が目標とされることがあります。

熱処理により、これらの鋼材は高性能金型材へと変化します。この工程では通常、800°C–1050°Cまで加熱し、急速冷却して硬いマルテンサイト組織を形成した後、150°C–650°Cで焼戻しを行い、硬度と靭性のバランスを調整します。また、一部のメーカーでは、高摩耗部位にカーバイドインサートを採用することで、過酷な用途における金型寿命を大幅に延長しています。

ワークピース材に合った金型の選定

バターをプラスチック製のナイフで切ろうとするのと、鋭利な金属製の刃で切ろうとするのとを想像してみてください——工具は、その作業に合ったものでなければなりません。同様の原理が、異なる被加工材に応じた板金用ダイスの選定にも適用されます。各金属には固有の特性があり、それがダイス設計、クリアランス設定、および期待される工具寿命に影響を与えます。

JV Manufacturing社によると、材料の特性を理解することは不可欠であり、これは部品品質および生産効率に直接影響します。以下に、代表的な金属材料ごとに検討すべき要点を示します:

| 工件材 | 基本 特徴 | 金型設計上の検討事項 |

|---|---|---|

| 軟鋼 | 成形性が良好で、強度は中程度 | 標準的なクリアランスで十分;汎用性の高いダイス材が適しています |

| ステンレス鋼 | 高強度で、加工硬化が急速に進行 | より高硬度のダイス鋼が必要;狭いクリアランス設定;潤滑剤の使用量を増加 |

| アルミニウム合金 | 軽量で成形性が優れており、切断時に粘着性(ガミー)を示す | ダイス表面の鏡面仕上げが必須;ガリング防止のため、広めのクリアランスを設定 |

| 銅/真鍮 | 電気伝導性に優れ、軟らかく延性が高い | 中程度のダイス硬度で十分;工具への材料付着に注意 |

| 特殊合金 | 高強度対重量比、耐熱性 | 高品質のダイ材が必須であり、特殊コーティングを施すことがしばしば有効である |

材質の種類に加えて、以下の3つの被加工材の特性が、金属パンチおよびダイセットの設計に極めて重要な影響を与えます:

- 厚さ – 板厚が大きいほど、プレスの必要トン数が増し、ダイクリアランスも大きくなる必要があります。0.020インチの鋼板を切断する金属ダイパンチと、0.125インチの鋼板を切断するものでは、仕様が異なります

- 硬度 – 被加工材の硬度が高いほど、ダイの摩耗が加速します。高張力鋼をスタンピングする際には、メンテナンス間隔が短くなることを想定し、高品質のダイ材や特殊コーティングの採用を検討してください

- 延性 – 銅など延性の高い材料は亀裂を生じることなく容易に曲げられるため、より小さな成形半径が可能です。一方、脆性材料では、より穏やかな成形操作と大きな曲げ半径が必要です

加工対象物(ワークピース)と金型材料との関係は、バランスを取る作業となります。金属製のパンチおよび金型が研磨性または硬化材を加工する場合、摩耗が早まり、メンテナンスコストが増加し、長期的には部品品質にも影響を及ぼす可能性があります。製造業者は、摩耗を最小限に抑えつつ性能要件を満たす材料を選定することで、金型の使用寿命を延長できます。

特に冷間加工用途に用いられる硬化工具鋼(D2鋼)は、金型の寿命を大幅に延長することができます。また、多くの現代的な金型には、高強度・高耐摩耗性を実現するためのカーバイド製切断・成形部品が採用されており、標準的な材料では対応できない高性能用途においても十分な性能を発揮します。

こうした材料間の関係性を理解することは、金型への投資に関する適切な判断を行う上で重要です。しかし、たとえ最適な材料選定ができたとしても、適切な公差を明記し、金型の期待寿命を正確に把握する必要があります。これらの点は、部品品質および総所有コスト(TCO)に直結する重要なトピックです。

技術仕様および公差基準

ダイスの種類を選択し、材料を適切にマッチングさせました。しかし、多くのプロジェクトがここで失敗します:精度とコストのバランスを考慮した公差(許容差)の明記です。過剰に厳格な公差を指定すると不必要なコスト増加を招き、逆に緩すぎる公差を指定すると、後工程で品質問題が生じます。公差クラス、寿命期待値、および認証基準を理解することで、要求仕様を明確に伝達し、プレス金型メーカーを効果的に評価できます。

公差クラスおよび規格の理解

高精度ダイスおよびプレス成形加工では、実際にどの程度の公差を達成できるでしょうか?その答えはいくつかの要因に依存しますが、Alekvs社の業界ガイドラインによると、高精度用途において、穴やエッジの標準寸法公差はしばしば±0.002インチまで確保可能です。ただし、これらの能力には重要な前提条件があります。

公差は通常、以下の要因により緩くなります:

- 材料タイプ – アルミニウムなどの軟質材料は、ばね性のあるステンレス鋼よりもより厳しい公差制御が可能です

- 部品の幾何学 – 複数の曲げを含む複雑な形状は、単純な平板部品よりも大きな寸法変動を生じやすい

- 材料の厚さ – 薄板材は、厚板材と比較して一般的に公差をより厳密に保持できる

- 生産量 – 高速加工では、生産性向上のため若干の精度が犠牲になる場合がある

標準鋼板厚さ(ゲージ)には定義された厚さ公差が設定されていますが、これらの公差をさらに厳しくすることは可能ですが、通常はコスト増加を招きます。プレス金型部品の仕様を定める際には、標準公差が実際の機能要件を満たしているかどうかを検討してください。多くの用途では、入手可能な最も厳しい仕様を必要としません。

| ダイの種類 | 典型的な許容範囲 | 達成可能な最高精度 | コストへの影響 |

|---|---|---|---|

| プログレッシブダイ | ±0.003" から ±0.005" | ±0.001" | 中程度から高程度 |

| 複合金型 | ±0.002インチ~±0.004インチ | ±0.001" | 適度 |

| トランスファーダイ | ±0.005" から ±0.010" | ±0.002" | 高い |

| ブランキングダイ | ±0.002" から ±0.005" | ±0.001" | 低~中程度 |

実務上の知見として:アプリケーションが要求する以上の公差を設定しても、部品の機能が向上することはありません。その代わりに、金型コストおよび製造時間が増加するだけです。機能要件を満たす上で許容される最も緩い公差を、製造用金型サプライヤーと共同で決定してください。

用途別金型寿命の期待値

金型の寿命はどのくらいですか? 寿命の期待値は、金型の種類、材料選定、および生産強度によって大きく異なります。軟鋼製部品を数千個ステンピングするための、適切に設計・保守されたプログレッシブ金型は、大規模なメンテナンスが必要になるまでに100万~200万サイクルを達成できる場合があります。一方で、同じ金型が研磨性の高いステンレス鋼を加工する場合には、50万サイクル後に点検やメンテナンスが必要になる可能性があります。

金型の寿命に影響を与える主な要因には以下があります:

- 金型材料の品質 – 高品質の工具鋼およびカーバイドインサートは、使用寿命を大幅に延長します

- 工件材 – 硬く研磨性の高い材料は、切断刃の摩耗を加速させます

- 生産速度 – サイクル頻度の増加により、発熱および摩擦が増大します

- メンテナンス 方法 – 定期的な点検と適切なタイミングでの刃先研削により、重大な故障を未然に防止できます

- 潤滑 – 適切な潤滑剤を選定することで、摩擦を低減し、工具寿命を延ばすことができます

精度要件とコストの関係には、十分な注意を払う必要があります。より厳しい公差(許容差)を要求すると、金型材質が硬くならざるを得ず、保守頻度が高まり、生産速度が低下します——これらすべてがコスト増加につながります。金属プレス金型メーカーは、品質と予算のバランスが最適となる「ベストポイント」を見つけるお手伝いをいたします。

重要な品質認証

プレス金型メーカーを評価する際、認証は品質マネジメント能力を客観的に示す根拠となります。以下によると、 Interstate Specialty Products の説明では、ISO認証は、単なるマーケティング上の主張を超えた品質へのコミットメントを示すものであり、認定企業が文書化された方針・プロセス・手順を備えた承認済み品質マネジメントシステムを実際に運用していることを証明するものです。

特に重要となる基準は主に以下の2つです:

- ISO 9001:2015 – 顧客および規制要件を満たしつつ、継続的改善を支援する品質マネジメントシステムの要件を定義しています。この認証は、製造業全般に広く適用されます。

- ISO 13485:2016 – 医療機器および関連サービスの品質管理に特化し、製品ライフサイクル全体をカバーするとともに、規制要件が強化されています。

ISO認証取得企業は、プラン・チェック・ドゥ・アクション(PCDA)モデルに従い、その有効性、効率性、および対応力の実証を行います。顧客にとって、認証取得サプライヤーと提携することで、パフォーマンスの向上、ロスの削減、効率の増大、および納期の信頼性向上が期待できます。

ISO規格に加えて、自動車用途では、より厳格な品質フレームワークであるIATF 16949認証がしばしば求められます。これは、自動車サプライチェーン向けに特別に設計された規格です。 stamped部品がOEM仕様を満たす必要がある場合、認証取得サプライヤーと協業することで、リスク低減と品質の一貫性確保が可能になります。

これらの技術仕様を理解することで、要件を明確に伝達し、サプライヤーの能力を客観的に評価することが可能になります。しかし、最も優れた金型であっても、最終的には問題に直面します——一般的な金型トラブルの原因を把握し、適切に対処する方法を知ることは、課題が発生した際に大幅な時間とコストの節約につながります。

一般的な金型トラブルのトラブルシューティング

最も高精度に製造された金属プレス金型であっても、最終的には性能上の問題に遭遇します。部品の寸法ばらつき、過度なバリの発生、あるいは異常な摩耗など、どのような症状が見られたとしても、その原因と背景を正確に理解することは、迅速な対応と高額な生産遅延の間の分岐点となることがあります。本トラブルシューティングガイドでは、経験豊富なプレス加工専門家が最も頻繁に遭遇する金型トラブルと、それらを解消して生産を速やかに再開するための実践的な解決策を紹介しています。

代表的な摩耗パターンとその原因

スタンパー金型の摩耗が不均一であることに気づいたことはありませんか? 一部の領域では著しい損傷が見られる一方で、他の領域はほとんど新品のように見えるという状況です。このような不均一な摩耗パターンは、プレス加工工程において最も一般的な問題の一つであり、DGMF Mold Clamps社によると、通常は以下のいくつかの根本原因に起因します:

- 工作機械のアライメント不良 – 上部および下部タレットの取付座が適切にアライメントされていない場合、応力分布が不均一となり、片側の摩耗が加速します

- 金型の精度不足 – 元々の金型設計または機械加工精度が要求仕様を満たしていない場合、最初から不均一な摩耗パターンが生じます

- ガイドブッシュの摩耗 – 長期使用により劣化したガイド部品は、パンチとダイの間の位置ずれ(ミスアライメント)を引き起こします

- 不適切なクリアランス – 切断刃間のギャップが、プレス加工対象材料に最適化されていない場合、過度な摩擦が発生します

- 潤滑不足 – 作動中の可動部品への潤滑処理の不実施は、急速かつ不均一な摩耗を招きます

ダイスタンプ部品に品質問題が発生し始めた場合、何が起こるでしょうか?多くの場合、その原因はブレードの摩耗にさかのぼります。切断刃は時間の経過とともに自然に鈍化しますが、以下のような要因がこの劣化を加速させます:不適切なダイ材質の選定、不十分な表面処理、噛み跡(バイトマーク)を引き起こす構造的な剛性不足、およびブレードの研ぎ直しの遅延。

アライメントと変形のトラブルシューティング

アライメントの問題は、しばしば徐々に進行するため、対応が難しいことがあります。スタンプダイは数か月間完璧な部品を製造し続けた後、摩耗の蓄積に伴って徐々に仕様から外れていくことがあります。以下に、アライメント問題の特定および是正方法を示します。

アライメント不良の警告サイン:

- スタンプ部品の両側でバリの形成が不均一になる

- パンチまたはダイ表面に非対称な摩耗が目視で確認できる

- 部品の寸法ばらつきが時間とともに増大する

- スタンピング作業中に異常な音や振動が発生する

アライメントの問題を予防・修正するため、定期的にアライメントマンドレルを使用して工作機械のタレットおよび取付ベースのチェックと調整を行ってください。摩耗したガイドブッシングは速やかに交換し、スタンプ部品とダイ部品間の適切なクリアランスを確保してください。特にアライメントの問題が顕著になりやすい薄く狭い長方形のダイの場合には、ストローク全体にわたってアライメントを維持するフルガイドレンジ工具の使用を検討してください。

材料の変形問題は、しばしばアライメントの問題に伴って発生します。ブランクが平らでなかったり、反りが生じていたりすると、プレス成形工程では一貫性のある結果を得ることができません。業界のベストプラクティスによれば、板材はダイに入る前に変形のない平らな状態であるべきであり、成形工程は誘起応力を最小限に抑えるためにクランプからできるだけ離れた位置に配置すべきです。

バリの発生とその除去方法

バリ——金型で打ち抜かれた部品に生じる、不要な盛り上がり状のエッジ——は、製造プロセスのどこかに問題があることを示すサインです。DRソレノイド社によると、バリの発生は通常、以下の要因のいずれかに起因します。

- 鈍った切断刃 – 磨耗または損傷したブレードでは、きれいな切断が行えません

- 不適切なクリアランス – クリアランス(隙間)が大きすぎたり、小さすぎたり、不均一であるとバリが発生します

- プレスの精度不良 – スライダーストロークがワークテーブルに対して垂直でない、あるいはガイドレールのクリアランスが大きすぎる

- インストールエラー – 上型・下型が同心に設置されていない

- 適切でないスタンピング油の使用 – 標準的な機械油には、きれいな切断に必要な極圧性能が備わっていません

解決策はしばしば単純明快です:切断刃を定期的に研ぎ直し、クリアランスが加工材の仕様に合っているかを確認し、加工材に応じて適切な添加剤を配合した専用スタンピング潤滑油を使用することです。

予防保全のベストプラクティス

問題をトラブルシューティングする最も良い方法とは?そもそも問題が発生しないように予防することです。ケネン・ハードウェア社によると、予防保守は金型の寿命を大幅に延長するとともに、高コストな予期せぬダウンタイムを防止します。

推奨される点検および保守間隔:

- 各生産開始前 – 切削刃を点検し、位置合わせを確認し、潤滑システムの作動状況を検証する

- 各生産運転の後 – 金型表面を清掃し、異物および金属クズを取り除き、摩耗や損傷の有無を確認する

- 週1回 – 露出部表面に防錆剤を塗布し、クリアランスを確認し、スプリングおよびガイドピンを点検する

- 月間 – 総合的な寸法検査、摩耗箇所における硬度検証、関連文書のレビュー

保守チェックリストの必須項目:

- 適切な溶剤を用いて金型部品を徹底的に清掃する

- すべての可動部に潤滑油を塗布し、摩擦を低減してガリングを防止する

- 鋭い切断刃を維持する——鈍った工具はバリを生じさせ、摩耗を加速させる

- ダイスは、清潔で乾燥した環境、および湿度が制御された場所に保管する

- クリアランス、トナージ、送り速度など、セットアップパラメーターを最適化する

- 今後の量産工程での参照用に、最適な設定値を文書化する

- オペレーターに対し、へこみ、傷、その他の損傷を防ぐための適切な取扱い方法を教育する

修復が必要となった場合、熟練した技術者が摩耗部を溶接・機械加工により仕様通りに復元し、硬度を回復させるための熱処理を施し、TiNやDLCなどの特殊被覆を施して耐摩耗性を向上させることができる。修理後は、寸法検査および試作生産を含む厳格な品質保証試験を実施し、その後にダイスを本格的な量産工程に戻す。

定期的なメンテナンスは、単に故障を未然に防ぐためだけではありません。それは、お客様の投資を守ることでもあります。適切にメンテナンスされたプレス金型は、一貫性と高品質を備えた部品を生産するとともに、金型への投資に対するリターンを最大化します。こうした金型トラブルシューティングの基本を理解することで、安定した操業を維持できるようになりますが、では金型所有における財務面についてはどうでしょうか?

費用 要因 と 経済 考慮

一般的な問題のトラブルシューティング方法や金型のメンテナンス方法については既に学びました。しかし、プロジェクトが実際に進むかどうかを左右する決定的な問いがあります。「実際には、これにいくらかかるのか?」金属プレス金型の経済性を理解することで、正確な予算編成、効果的な交渉、そして初期費用だけでなく総所有コスト(TCO)全体を最適化する意思決定が可能になります。

金型製造における主要なコスト要因

カスタム金属プレス加工サービスの見積もりを依頼する際、提示される金額はどのような要因によって決まるのでしょうか?マナー・トゥール社(Manor Tool)によると、金属プレス加工の価格には、金型およびダイスの投資費用、材料要件、部品の複雑さ、品質管理に関する文書化作業、年間推定使用数量、および輸送コストといった、相互に関連する複数の要素が含まれます。これらすべての要素が総合的に作用し、部品単価を決定します。

以下は、特にダイス価格に影響を与える要因です:

- 複雑さ – 単純なブランキングダイスは、複数のステーションで順次加工を行うプログレッシブダイスと比較して、はるかに低コストです。パンチング、ベンディング、フォーミング、エンボス加工など、追加される各機能は、設計工数および機械加工工程を増加させます。

- サイズ – 大型のダイスは、より多くの原材料、大型の工作機械、そしてしばしば特殊な取扱い装置を必要とします。手掌サイズのダイスと20フィート長のアセンブリとの間には、投資規模において著しい差があります。

- 材料選定 – D2などの高級工具鋼やカーバイドインサートは、標準グレードよりもコストがかかりますが、より長い使用寿命を実現します。初期投資と保守頻度との間のトレードオフは、非常に重要な検討事項です。

- 許容差の要件 – より厳しい公差仕様は、より高精度な機械加工、追加の品質検証工程、およびしばしば低速な生産速度を要求します。機能要件を満たすのに±0.005"で十分な場合に、無理に±0.001"を指定するのは避けてください。

- 生産数量の見込み – 生産数量が大きいほど、高価なダイ材やより高度な設計を採用することが経済的に正当化され、長期的には部品単価を削減できます。

ダイ設計の複雑さには特に注意が必要です。一部の部品は単一のダイ打撃で成形可能ですが、より複雑な部品では、詳細な形状を効率よく成形するために、複数のステーションを用いるプログレッシブスタンピング用の金型・治具セットが必要となります。経験豊富な設計者は、品質・生産速度・材料使用量のバランスを考慮して製造工程順序を計画します。こうしたエンジニアリング専門性が、金型コストに直接影響します。

投資額と生産数量のバランス

直感に反する事実があります。金属プレス成形は、プロトタイプや少量生産には必ずしも最適ではありません。金属プレス成形用金型の初期投資費用は、小ロット生産の場合、従来の切削加工よりも高額になることがしばしばあります。しかし、月間生産数量が約10,000個以上に達すると、金型費用ははるかに経済的になります。

次のように考えてみてください。複雑さに応じて、カスタム金属プレス金型のコストは15,000ドルから50,000ドル、あるいはそれ以上になることがあります。たとえば500個のみを生産する場合、材料費および加工費を含まない段階で、金型投資分だけで1個あたり30ドル~100ドルのコストが発生します。しかし、同じ投資を100,000個に分散させれば、金型分のコストは1個あたりわずか0.15ドル~0.50ドルで済みます。

金型の初期投資費用と1個あたりのコストとの関係は、単純な原則に従います。すなわち、高品質な金型を用いて生産する部品数が増えるほど、1個あたりのコストは低下します。最もコスト効率の良い注文を行うには、金型費用およびセットアップ費用を全生産数量に均等に配分できるよう、可能な限り最大の数量で部品を発注してください。

カスタム金属スタンプ金型への投資を評価する際には、製品の全生産ライフサイクルを考慮してください。

- 初期治具コスト – 金型の設計および製造に要する一括投資

- ロットごとのセットアップ費用 – プレスの準備、金型の設置、および初品検査

- 部品単位の生産コスト – 材料費、プレス稼働時間、および直接作業人件費

- 保守および修復 – 定期的な刃先研削、摩耗部品の交換、および大規模なオーバーホール

- 金型の交換 – たとえ適切に保守された金型であっても、最終的には寿命が到来します

品質は長期的な経済性において重要です。マナー・トゥール社(Manor Tool)によると、海外で製造された金型は、摩耗が早く、部品の品質ばらつきが生じやすい低グレードの鋼材が使用されることが多くあります。多くの米国製造企業では、必要な生産品質を維持できないため、輸入金型の受入れを避けているのが実情です。信頼性の高い国内製ツーリングへの投資は、再現性のある品質、予測可能なコスト、そして長期的な生産成功を確実にします。

量産用金型製作前の迅速なプロトタイピング

量産用金型の製作に着手する前に設計を試験したい場合はどうすればよいでしょうか?迅速なプロトタイピング手法を活用すれば、高額な金型投資を伴わずに、形状・適合性・機能性の検証が可能です。また、 カスタム・メタル・プロ(Custom Metal Pro) によれば、CNC加工またはレーザー切断によるプロトタイプ製作は、通常3~10日で納品可能であり、これは量産用金型製作期間のほんの一部に過ぎません。

このアプローチには以下のような利点があります:

- 高価な金型製作に着手する前に、設計上の仮定を検証できる

- 変更コストがまだ低い段階で、成形時の潜在的問題を早期に特定できる

- 材料選定および表面仕上げ要件の妥当性を検証する

- 寸法要件が実際には組立および機能を確実にサポートしていることを確認する

ただし、切削加工またはレーザー切断によって製作された試作部品は、プレス成形による部品の特性を完全に再現できない場合があることに注意してください。スプリングバック挙動、表面仕上げ、およびエッジ品質は、製造プロセスごとに異なる可能性があります。試作部品は概念検証に用いるものであり、量産向けプレス成形へ移行する際に、ある程度の設計微調整が必要となることを予期してください。

計画時に考慮すべき納期関連要素

コストに加えて、プロジェクトの成功を左右する要因として、しばしば納期が重要となります。カスタム金属プレス成形用金型の納期はどれほどかかるでしょうか?その納期は、金型の複雑さおよび製造業者の技術能力に応じて大きく変動します。

一般的な納期の範囲:

- 単純なブランク金型 – 2~4週間

- 中程度の複雑さを持つプログレッシブ金型 – 4~8週間

- 複雑な多工程用金型 – 8~16週間以上

- 金型承認後の量産部品 – ボリュームに応じて2~6週間

以下の要因により、上記の工期より納期が延長される場合があります:

- 設計承認後の設計変更

- 特殊合金の材料調達難

- 規制対象業界における品質認証要件

- 初品検査および承認プロセス

- 物流(特に海外サプライヤーからの輸送)

設計から仕上げまでを自社内で行うサプライヤーと協力することで、全体の開発サイクルを大幅に短縮できます。単一のサプライヤーがすべての工程を担当する場合、複数のベンダー間での引継ぎが不要となり、コミュニケーションも簡素化されます。

こうしたコスト要因および納期変動要因を理解することで、金型投資に関する根拠のある意思決定が可能になります。しかし、経済性を把握することはあくまで一部に過ぎません。ご使用のアプリケーションに最適なダイスの種類を選定し、適切な製造パートナーを見つけるには、体系的なアプローチが必要です。以下で、そのアプローチについて詳しく説明します。

ご使用のアプリケーションに最適なダイスの選定

経済性や納期については理解していますが、実際には、生産要件から適切な金型タイプおよび製造パートナーへとどう進んでいけばよいのでしょうか? ここが多くのバイヤーが苦戦するポイントであり、明確な意思決定フレームワークがないまま、技術的選択肢の迷路に直面している状況です。これを、お客様の具体的なニーズに最適な解決策を体系的にマッチさせるアプローチで変えていきましょう。

アプリケーションに合った金型タイプの選定

金型の選定は、一連の質問に答えていく作業だと考えてください。各質問によって選択肢が絞られていき、最終的に最適な選択が明確になります。まずアプリケーションの基本要件から始め、その後に生産上の現実条件や予算制約を段階的に加えていきます。

ステップ1:アプリケーションの種類を定義する

実際に達成しようとしていることは何ですか? その答えが、特定の金型カテゴリーへの方向性を示します。

- 切断加工のみ (ブランキング、ピアシング、トリミング)→ ブランキング金型またはコンパウンド金型から検討を開始

- 加工操作 (ベンディング、ドラワリング、エンボッシング)→ フォーミング金型またはコンパウンド金型を検討

- 複数の順次工程 → プログレッシブ金型が有力な候補となる

- 複雑な形状を有する大型部品 → トランスファー金型は、プログレッシブ金型では対応できない加工を処理します

- 識別とトレーサビリティ → ロゴ、シリアル番号、またはコードの刻印用金型

ステップ2:加工対象材料を検討する

Zintilon社のエンジニアリングガイドラインによると、材料特性は金型設計および選定に大きく影響します。以下の点をご自身で確認してください。

- どのような材料をプレス成形しますか?(軟鋼、ステンレス鋼、アルミニウム、銅、特殊合金など)

- 材料の板厚範囲はどの程度ですか?

- 材料の硬度および延性は、成形性にどのように影響しますか?

- 材料に顕著なスプリングバックが発生し、補正が必要ですか?

自動車の軽量化に伴い、高張力鋼およびアルミニウム合金の使用が増加していますが、これらはより高いプレストン数および専用の金型を必要とします。ご検討中のサプライヤーが、お客様の特定の材料要件に対応可能であることを確認してください。

ステップ3:生産数量を算出する

生産数量は、経済的に適した金型タイプを決定する要因となることが多い。

| 年間生産台数 | 推奨アプローチ | 理由 |

|---|---|---|

| 1,000個未満 | CNC加工またはレーザー切断 | 金型の投資費用がプレス成形を正当化しない |

| 1,000~10,000個 | 単純なブランキング金型またはコンパウンド金型 | 中程度の金型コストが、生産数量に分散される |

| 10,000~100,000個 | コンパウンド金型または基本的なプログレッシブ金型 | 効率向上によるメリットが、金型投資を正当化する |

| 10万点以上の部品 | プログレッシブダイまたはトランスファーダイ | 高速生産により投資収益率(ROI)を最大化 |

ステップ4:公差要件を明記する

過剰な仕様設定は避けてください。アプリケーションで必要とされない場合、より厳しい公差を要求しても機能が向上せず、コストのみが増加します。まず用途上の機能要件を再検討し、その上で、実用上問題のない最も緩い公差を指定してください。

ステップ5:予算制約を設定する

金型製作費、量産費、保守費、および設計変更の可能性を含めた総予算について現実的な見通しを持つことが重要です。場合によっては、単価はやや高めでも構造がシンプルな金型の方が、単価は低くても初期投資が非常に大きい複雑なプログレッシブダイよりも合理的な選択となることがあります。

金型メーカーおよびパートナーの評価

必要な要件を明確にした後は、適切な金型組立メーカーを選定することが極めて重要になります。すべてのサプライヤーが同等の能力を有しているわけではなく、『十分な水準』と『優れた水準』の間には大きな差があり、それが生産の成功に大きく影響を及ぼす可能性があります。

認証要件

自動車用スタンピング金型およびその他の要求の厳しい用途において、認証は単なるマーケティング上の主張ではなく、実際の能力を示すものである。According to TÜV SÜD によると、IATF 16949認証は、一般のISO 9001認証ではカバーされない自動車業界特有の品質要件(欠陥防止、サプライチェーンにおける変動低減、顧客固有要件など)に特化して対応している。

開発と開発 Shaoyi サプライヤー選定ガイド が強調しているように、「IATF準拠」と自称するサプライヤーであっても、実際の認証を取得していない場合は、標準への適合を保証する厳格な第三者監査を受けていない。常に最新の認証書を請求し、その有効性を確認すること。

金型メーカーの主要な評価基準:

- 品質証明書 – 自動車用途にはIATF 16949認証、一般製造には最低限ISO 9001認証。例えば、Shaoyi社は 自動車用スタンピング金型の能力 についてIATF 16949認証を維持しており、OEMレベルの品質要件を満たしている。

- エンジニアリングサポート – 製造性を高めるための設計最適化が可能ですか?優れたサプライヤーは、品質向上とコスト削減の両立を実現するためのDFM(製造向け設計)フィードバックを提供します。

- CAEシミュレーション機能 – 先進的なサプライヤーは、物理的な量産開始前に欠陥を予測・防止するためにシミュレーションを活用します。シャオイ(Shaoyi)などのメーカーが提供するこの機能により、成形不良、スプリングバック、金型干渉といった問題を仮想的に検出できます。

- プロトタイプ作成スピード – 設計の迅速な検証が必要な場合、ラピッドプロトタイピング(迅速試作)の対応力が重要です。一部のメーカーでは、最短5日で試作部品を納品可能であり、開発サイクルを大幅に短縮できます。

- 社内金型対応能力 – 金型を自社内で管理・保有しているサプライヤーは、問題発生時に迅速に対応できます。金型の修理を外部に依頼すると数日から数週間かかる場合がありますが、自社金型工場では数時間で対応可能なことが多くあります。

- プレス能力範囲 – ご使用の材料および部品形状に応じた適切なプレス機のトン数(公称能力)を備えているかを確認してください。自動車用途では、通常100~600トン以上(+)のプレス機が要求されます。

- 初回承認率 – この指標は、プロセスの成熟度を示します。高性能なサプライヤーは、初回承認率を90%以上達成しており、これにより反復サイクルと量産開始までの期間が短縮されます。

潜在的なサプライヤーに尋ねるべき質問:

- 現在の不良品率はどの程度ですか?また、その根拠となるデータを提示できますか?

- 自動車向けアプリケーションに対応した、完全なPPAP文書を提供できますか?

- 仮想ダイ試運転(Virtual Die Try-outs)に使用しているシミュレーションツールは何ですか?

- 当社のプロジェクトを試作段階から量産段階まで一貫して対応できますか?

- 設計承認から初号品納入までの平均リードタイムはどのくらいですか?

- 金型の保守および改修はどのように管理されていますか?

カスタム金属ダイスタンプの検討事項

用途に応じて、市販のスタンプではなくカスタム金属スタンプが必要な場合、金属部品のスタンピング成功には、以下の追加要素が重要となります:

- デザイン協力 – 最高の成果は、サプライヤーのエンジニアリングチームが設計図面が最終決定された後ではなく、コンセプト段階からお客様の設計者とともに作業する際に得られます。

- 素材調達 – カスタム自動車用金属プレス成形部品については、サプライヤーが信頼性の高い素材メーカーと連携関係を有し、市場の変動時においても材料の確保(アロケーション)ができるかどうかを確認してください。

- 拡張性 – ご注文数量は将来的に増加する可能性があります。パートナー企業が、初期試作から量産へとスケールアップできるかを確認し、新たな金型投資を要しないことを保証してください。

- 地理的要因 – 海外サプライヤーは単価が低く見える場合もありますが、納期、コミュニケーション上の課題、輸送コスト、サプライチェーンリスクなどを総合的に考慮した「総合到着原価(トータルランデッドコスト)」分析を実施してください。

単に低価格を提示するサプライヤーと、信頼性が高く高品質な金型を確実に納品するサプライヤーとの間には大きな差があり、それが生産立ち上げのスムーズさと、コストのかかる遅延との違いを生むことがあります。特に自動車用スタンピング金型の分野では、OEMの要件を理解し、認証取得状況、シミュレーションツールの活用実績、文書化された品質指標などにより実績を示すことができるメーカーと連携することで、リスクを低減しつつ成果の向上を図ることができます。

金型選定およびサプライヤー評価のための明確なフレームワークを手に入れれば、自信を持って意思決定を行うことができます。しかし、スタンピング業界は今も進化を続けており、技術がどこへ向かっているかを把握しておくことで、将来のチャンスへの備えや、能力の進化とともに継続的に有効な投資を行うことが可能になります。

自信を持って金型を選定する

金属スタンプ金型の全体像を、基本概念の理解からサプライヤーの評価、そして一般的な問題のトラブルシューティングに至るまで、一通り学習してきました。次に、これらの知見を統合し、プロジェクトを前進させる具体的な行動ステップへと結びつける時期です。初めて選定を検討する方でも、既存の製造工程を最適化しようとしている方でも、金型に関するご判断は、今後数年にわたる生産成功を左右します。

金型選定成功のキーポイント

本ガイドを通じて、成功したスタンピング作業と、困難を伴う作業とを分けるいくつかの重要な意思決定ポイントが明らかになりました。

適切な金属スタンプ金型とは、最も安価なものでも、最も高度なものでもありません。それは、お客様の特定の用途要件、生産数量、品質基準に正確に適合し、かつ総所有コスト(TCO)を最小限に抑えることができる金型です。

金型選定において最も重視すべき点は以下のとおりです:

- 金型の種類を用途に適合させること – プログレッシブ金型は、複雑な部品を大量生産するのに優れており、コンパウンド金型は中量生産における高精度を実現し、トランスファー金型は大型で複雑なアセンブリ部品の成形に対応します

- 材料との適合性が金型の寿命を左右します – 高品質な工具鋼と適切な熱処理により、特に研磨性や高強度の材料をプレス成形する場合に、金型寿命を大幅に延長できます

- 公差は賢く指定しましょう – 公差を過剰に厳しく設定するとコストが無駄になり、逆に緩すぎると品質問題を引き起こします。まず機能要件を明確に定義し、その上で許容される最も緩い公差を決定してください

- 生産数量が経済性を決定します – プレス成形は年間10,000個以上の生産規模で経済的に成立します。それ未満の場合は、他の加工方法の方がコスト面で有利になることが多いです

- サプライヤーの技術力が重要です – IATF 16949などの認証、CAEシミュレーションツールの活用、および文書化された品質指標の有無は、信頼できるパートナーとリスクの高いベンダーを区別する重要な要素です

将来を形作る新興トレンド

精密プレス加工産業は、引き続き急速に進化しています。ステップ・メタルワーク社の業界分析によると、カスタム金属プレス部品の実現可能性を再定義するいくつかのトレンドが浮上しています。

先進材料によって可能性が広がっています

軽量化が重要となる自動車および航空宇宙分野を中心に、高強度鋼、アルミニウム合金、チタンなどの需要が継続的に増加しています。これらの材料は、より高度なダイ設計および高硬度工具鋼を必要としますが、従来ではコスト効率よく製造することが不可能であった部品の実現を可能にしています。

シミュレーション主導の設計が標準化しつつあります

として アルテア社の調査によると シミュレーション主導の製造設計(SDfM)により、製品デザイナーが直接的に洞察を得られるようになり、設計上の欠陥を早期に検出し、修正することが可能になります。このアプローチにより、試行錯誤のサイクルが削減され、高コストな金型試作時の欠陥が防止され、量産開始までの期間が短縮されます。仮想ダイ試作(Virtual die try-outs)によって、鋼材の機械加工を実施する前に、材料の流動、スプリングバック挙動、および潜在的な成形不良を予測できるようになりました。

自動化とインダストリー4.0への統合

最新のプレス加工工程では、ロボティクス、リアルタイム監視、データ分析がますます広く採用されています。これらの技術は、品質の一貫性向上、人的ミスの低減、および予知保全の実現を通じて、計画外のダウンタイムを防止します。金属プレス金型サプライヤーを評価する際には、その自動化対応能力およびデジタル統合状況について確認してください。

迅速なプロトタイピングにより、開発が加速されます

コンセプトと量産の間のギャップは、引き続き縮小しています。一部のメーカーでは、プロトタイプ部品を数週間ではなく数日で納品できるようになり、量産用金型の製作に着手する前に迅速な設計反復が可能になっています。この能力は、上市までの期間が成功を左右する競争の激しい市場向けに新製品を開発する際に特に価値があります。

次のステップ

今後、あなたはどこへ進むべきでしょうか? その道筋は、現在あなたがどの工程にいるかによって決まります:

まだ選択肢を調査中の場合:

- アプリケーション要件を十分に文書化してください——部品の形状、材質、数量、公差

- 量産用の工業用スタンピングダイ(プレス金型)が必要か、それとも識別用のマーキングダイ(刻印金型)が必要かを明確にしてください

- トレーサビリティ要件を満たすために、ナンバースタンプセットとカスタムマーキングダイのどちらが最適かを検討してください

- 潜在的なサプライヤーを調査し、その認証が自社の業界要件と一致することを確認してください

見積りの依頼をする準備ができている場合:

- 材質仕様および公差指示を含む完全な図面を作成してください

- 年間数量見込みおよび将来的な増加予測を明記してください

- サプライヤーに対し、CAEシミュレーション能力および初回承認率について問い合わせてください

- 同様の用途で製品を導入している顧客からの参考事例(レファレンス)を請求してください

- 単価だけでなく、総所有コスト(TCO)を評価してください

既存の操業を最適化する場合:

- 金型寿命の延長および予期せぬダウンタイムの低減を目的として、予防保全スケジュールを導入してください

- プレス成形セットのパラメーター(クリアランス、トナージ、送り速度など)を見直し、最適化の機会を検討してください

- 高度な金型材料やコーティングの採用により、保守頻度を低減できるかどうかを検討してください

- シミュレーションツールの導入によって、設計から量産までのプロセスを改善できるかどうかを評価してください

認証済みの製造パートナーとともに自動車生産を加速させようとする企業向けに、シャオイは包括的なソリューションを提供しています。同社のエンジニアリングチームは、IATF 16949認証と高度なCAEシミュレーションを組み合わせることで不良品防止を実現し、最短5日間での迅速な試作を実現するとともに、初回承認率93%を維持しています。新規プロジェクト向けの高精度プレス金型が必要であれ、既存生産向けの金型最適化が必要であれ、同社の 自動車用スタンピング金型の能力 はOEM基準に適合した、コスト効率が高く高品質な金型を提供します。

今日行うプレス金型に関する意思決定は、今後数年にわたり生産品質、コスト、および競争力に影響を及ぼします。本ガイドで得られる知識——金型の種類、製造工程、材料選定、トラブルシューティング手法、およびサプライヤー評価基準——をもとに、自信を持ってこれらの意思決定を行えるようになります。

金属プレス金型に関するよくあるご質問

1. プレス金型にはどのような種類がありますか?

主なタイプには、大量連続生産向けのプログレッシブダイ、大型で複雑な部品向けのトランスファー・ダイ、複数工程を同時実行するコンパウンド・ダイ、および識別目的のためのマーキング・ダイがあります。プログレッシブ・ダイは、最大で毎分1,500ストロークの速度で順次配置された各ステーションを循環します。一方、トランスファー・ダイは、個々のワークピースを別々のステーション間で移動させ、きめ細かな組立作業を実現します。コンパウンド・ダイは、1回のストロークで切断、曲げ、成形を同時に行うため、高精度が求められる中型部品の製造に最適です。

2. カスタム金属プレス加工の費用はいくらですか?

カスタム金属プレス金型のコストは、複雑さ、サイズ、材料選定、公差要件などに応じて、15,000ドルから50,000ドル以上まで幅があります。主なコスト要因には、金型の複雑さ、高級工具鋼のグレード、厳密な公差仕様、および生産数量の見込みが含まれます。初期の金型投資額は大きくなりますが、生産数量が増えるにつれて部品単価は大幅に低下します。たとえば、30,000ドルの金型を100,000個の部品で割ると部品当たりのコストは0.30ドルになりますが、500個の場合では60ドルとなります。シャオイ(Shaoyi)などのメーカーでは、IATF 16949認証済み金型を提供しており、フルプロダクションへの投資前に設計を検証するための迅速な試作(5日間)も可能です。

3. 金属プレス金型の寿命はどのくらいですか?

設計が優れたプログレッシブダイによる軟鋼のプレス成形では、大規模なメンテナンスが必要になるまでの寿命が100万~200万サイクルに達します。一方で、同一のダイを研磨性の高いステンレス鋼で使用した場合、約50万サイクル後に点検・対応が必要になることがあります。ダイの寿命は、工具鋼の品質、被加工材の硬度、生産速度、メンテナンス方法、および適切な潤滑状態に大きく依存します。D2などの高品質工具鋼を58–62 HRCに熱処理することで、大幅に耐用寿命を延長できます。また、摩耗が激しい部位には超硬合金(カーバイド)インサートを採用することで、過酷な用途における耐久性をさらに向上させることができます。

4. 金属プレス成形ではどの程度の公差を達成できますか?

高精度金属プレス成形加工では、穴およびエッジの寸法公差を±0.002インチまで確保できます。一部の用途では±0.001インチを達成することも可能です。ただし、実現可能な公差は、材料の種類、部品の形状、材料の板厚、および生産数量によって異なります。アルミニウムなどの軟質材料は、ばね性のあるステンレス鋼と比較してより厳密な公差制御が可能ですが、複数の曲げを含む複雑な形状では、誤差が累積しやすくなります。機能要件を満たす範囲で最も緩い公差を指定することで、品質を損なうことなくコストを抑制できます。

5. プレス金型メーカーに求められる認証とは?

ISO 9001:2015 認証は、文書化された品質マネジメントシステムを示すものであり、IATF 16949 は自動車分野への適用に不可欠な規格です。これには、欠陥の予防、サプライチェーンにおける変動の低減、およびOEM固有の要件が含まれます。ISO 13485:2016 は、医療機器製造に関する標準を規定しています。認証に加えて、バーチャルダイ試作(仮想金型試作)のためのCAEシミュレーション能力、初回承認率(トップパフォーマーは90%を超える)、自社内金型製作能力、および迅速なプロトタイピングオプションを評価する必要があります。第三者監査機関による検証済み認証は、実際の製造能力を客観的に証明する根拠となります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——