自動車用スタンピングサプライヤー選定ガイド:2025年版監査マニュアル

要点まとめ

自動車用スタンピングサプライヤの選定は、戦略的に極めて重要な意思決定であり、単価が最も低く見えても、実際にはサプライチェーンのリスクが大きく隠れていることがあります。生産ラインを守るためにも、有効な IATF 16949認証 (単なるISO 9001ではなく) PPAPおよびAPQP フレームワークを備え、実績のある拒否率が 100 ppm (0.01%).

構造部品や高精度ブラケットの調達にかかわらず、意思決定担当者は、パートナーの技術的能力(特にプレスのトン数範囲(通常100~600トン以上)および自社内での金型製作能力)を監査する必要があります。また、 試作から量産まで 生産停止による高額な損失を回避するために、パートナーの財務的安定性と、

フェーズ1:譲れない品質のゲートキーパー

自動車のサプライチェーンにおいて、品質管理が最も重要なフィルターです。適切な認証を有していないサプライヤーはコスト削減ではなく、むしろリスクとなります。一般の製造基準と自動車業界特有の要件との違いが、監査チェックリストの最初の項目です。

IATF 16949 対 ISO 9001:重要な違い

ISO 9001は一般的な品質マネジメントのベースラインを定めていますが、自動車OEMやTier 1サプライヤーが求める厳しい要求事項を満たすには不十分です。 IATF 16949 は業界標準であり、自動車サプライチェーンにおける欠陥の防止、変動の低減、無駄の最小化を目的として特別に設計されています。IATF認証を取得したサプライヤーは、ブレーキ部品やシャシ強化部材などの安全関連部品に対してトレーサビリティやリスク管理プロトコルを備えた体制を整えていますが、ISOのみの事業所ではそのような対応が不十分である可能性があります。

サプライヤーを審査する際は、「コンプライアンス(compliant)」という表現に注意してください。「IATFコンプライアンス」と主張しても、実際に認証を取得していないサプライヤーは、規格への準拠を保証する厳格な第三者監査を受けていない可能性があります。常に最新の認定証のコピーを請求し、その有効性を確認してください。

品質の三位一体:PPAP、APQP、およびFAI

壁に掲示された認定証を超えて、サプライヤーの運用品質体制を評価する必要があります。優れた自動車用スタンピング業者は以下の3つの頭字語に基づいて運営されています。

- APQP(先進的製品品質計画): このフレームワークは、単一の部品をスタンプ成形する前からプロセスに品質を組み込むことを保証します。FMEA(故障モード影響分析)などのリスク評価ツールを活用し、欠陥を予測して未然に防止します。

- PPAP(生産部品承認プロセス): これは、サプライヤーが要求された生産速度で仕様どおりの部品を一貫して製造できることの証拠です。最近のプロジェクトからの黒塗り済みPPAPパッケージを提示してもらい、その詳細レベルや緻密さを評価してください。

- FAI(初品検査): これは、最初の量産ランがすべての設計要件を満たしていることを検証しています。

業界データによると、トップクラスの金属プレスメーカーは、わずか 0.01% (100 PPM) である一方、平均的なサプライヤは約 0.53% (5,300 PPM) このギャップが、スムーズな生産ラインと高額な停止時間の違いを生む可能性があります。

フェーズ2:技術能力および設備監査

品質システムの確認が済んだら、次はハードウェアに焦点を移します。サプライヤーは、特定の形状および生産量を実現するために必要な物理的な機械設備と技術人材を備えているでしょうか?この評価には、プレスのトン数、金型の種類、および拡張性が含まれるべきです。

プレストン数と金型の複雑さ

自動車業界における軽量化の傾向により、高張力低合金(HSLA)鋼やアルミニウムの使用が増加しており、これらはより高いプレストン数と専門的な工具を必要とします。候補となるサプライヤーが一般的に 100から600トン以上 小さな精密ブラケットからコントロールアームやサブフレームなどの大きな構造部品まで、両方を処理できる必要があります。

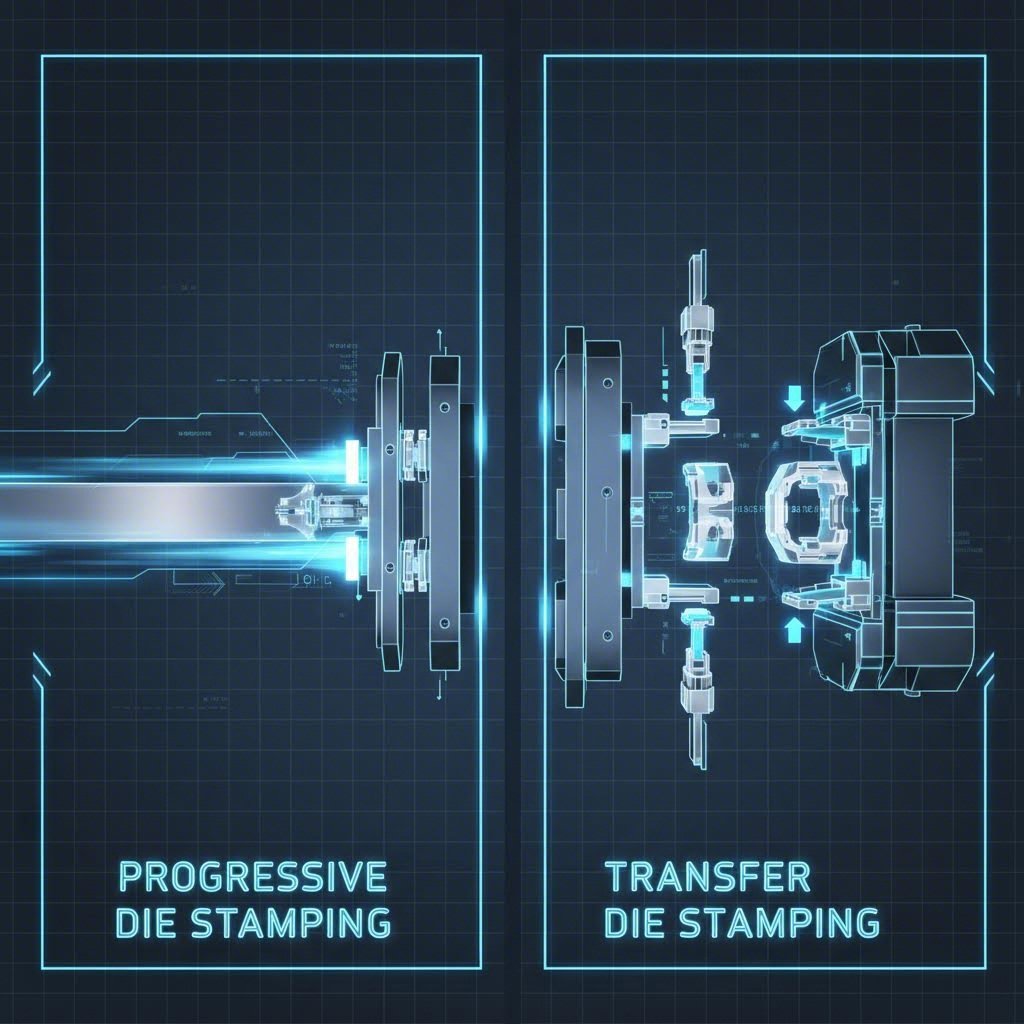

また、自社の生産量ニーズに対してサプライヤーの金型能力を照合する必要があります。 プログレッシブダイスタンピング は速度と材料効率が求められる大量生産(年間25万個以上)に最適です。一方で、 トランスファー押出成形 は深絞りや複雑な形状を持つ大型部品で、工程間を移動させるものに適しています。

ギャップを埋める:試作から量産へ

自動車調達における一般的な課題として、試作工場と量産工場との間に乖離があることが挙げられます。多くのサプライヤーはどちらか一方では優れていても、他方への移行がうまくできません。理想的には、ライフサイクル全体を管理できるパートナーを選ぶべきです。

たとえば、 シャオイ金属技術 」のようなメーカーは、50個の部品を最短5日で提供する迅速試作から高ボリュームの量産まで対応する包括的なスタンピングソリューションを提供することで、このギャップを埋めています。IATF 16949認証を取得した同社の工場では、最大600トンのプレスを使用しており、サブフレームやコントロールアームなど、OEMレベルの精度が求められる重要な安全部品の製造が可能です。

社内での金型メンテナンス

特に重要なのは、サプライヤーが金型を社内でメンテナンスしているかどうかを確認することです。 社内金型対応能力 ダウンタイムを大幅に削減できます。生産中に金型が破損した場合、外部に送って修理するのに数日から数週間かかることになります。内部に金型・工具部門を持つサプライヤーであれば、多くの場合数時間で問題を解決でき、JITスケジュールを維持することができます。

フェーズ3:財務健全性とサプライチェーンの回復力

ジャストインタイム(JIT)生産が主流の時代において、サプライヤーの財務的安定性はサプライチェーン上のリスク要因となります。財務状態が不良なスタンピング業者は、市場の変動時に原材料の調達に苦戦し、結果として貴社の生産ライン停止につながる可能性があります。

財務監査と素材の調達能力

監査中に、サプライヤーの再投資習慣を評価してください。設備の更新を行っているのか、それとも減価資産を使い続けているのかを確認します。サーボプレス、自動検査カメラ、ロボット搬送システムなどへの再投資を行っているサプライヤーは、長期的な存続可能性を示しています。

さらに、原材料の製錬メーカーとの関係についても尋ねてください。財務基盤がしっかりしており、長期的な取引関係を持つサプライヤーは、より強い「調達力」を持っているため、世界的な供給不足時においても鋼材やアルミニウムを確保できる可能性が高くなります。これは 費用 と 入手 可能 性 高精度材料の調達において特に重要です。

従業員の定着性

複雑なプログレッシブ金型を維持するために必要な技術知識は、従業員に蓄積されています。離職率が高いことは、ノウハウの喪失を意味し、品質低下と相関することが多いです。ツール・アンド・ダイメーカーおよびプロジェクトマネージャーの平均在籍年数について具体的に質問してください。安定した人材チームは、一貫した品質の代理指標となることが多いです。

フェーズ4:現地訪問チェックリスト(10の重要質問)

受動的なレビューから能動的な監査へ進むために、サイト訪問時またはRFI(情報提供要求)プロセス中にこれらの10の質問を使用してください。答えそのものだけでなく、それを裏付けるデータにも注意深く耳を傾けてください。

- 金型は自社内で設計・製作していますか、それとも外部に委託していますか? (自社内での金型製作は、修理や設計変更がより迅速に行えることを意味する場合が多いです。)

- 現在の設備稼働率と突発的な増産能力(サージ容量)はそれぞれどのくらいですか? (需要の急増に対応するための余力が必要です。)

- 最近完了したPPAPパッケージを見せていただけますか? (文書の詳細さを確認してください。)

- 過去12か月間の内部および外部の不良率(PPM)はどのくらいですか? (単なる現状ではなく、傾向に注目してください。)

- 原材料価格の変動にはどのように対応していますか? (ヘッジ戦略またはコスト転嫁契約を持っていますか?)

- 「金型の損傷に対する災害復旧計画はありますか?」 (ダイクラッシュを防ぐためのセンサー保護機能を持っていますか?)

- 「高張力鋼板またはアルミニウムの加工に関する特定の経験をお持ちですか?」 (これらには異なる潤滑およびトーン数戦略が必要です。)

- 「検査機器のキャリブレーションはどの頻度で行っていますか?」 (コンプライアンスには厳格なキャリブレーションスケジュールが求められます。)

- 「納期遵守率はどのくらいですか?」 (JIT生産ラインでは98%未満は赤信号です。)

- 「このプログラムのために専用の資本設備に投資する意思はありますか?」 (長期的なパートナーシップへの取り組みを評価します。)

結論:リスク管理のマインドセット

自動車用スタンピングサプライヤーを選ぶことは、調達というよりもむしろリスク管理の課題です。最も安い単価の部品は、欠陥品、納期遅延、管理負荷という形で、かえって隠れたコストが高くなることが多いのです。

IATF 16949認証を優先し、技術的冗長性の監査を行い、財務健全性を確認することで、単に低コストではなく、レジリエントなサプライチェーンを構築できます。適切なパートナーは、生産上の災難になる前に設計上の課題を能動的に解決する、自社のエンジニアリングチームの延長として機能します。

よく 聞かれる 質問

1. スタンピングにおけるISO 9001とIATF 16949の違いは何ですか?

ISO 9001はあらゆる業界に適用可能な一般的な品質マネジメント標準です。IATF 16949は自動車業界に特化した補足規格であり、欠陥の予防、サプライチェーンにおける変動の低減、および顧客固有の要求事項について厳格な要求を追加しています。自動車用スタンピングの場合、通常IATF 16949が必須となります。

自動車用スタンピングサプライヤーにPPAPが必要とされる理由は何ですか?

生産部品承認プロセス(PPAP)は、見積もりされた生産速度での実際の量産運転中に、すべての要求事項を満たして一貫して製品を生産できる可能性があるかを、サプライヤーの製造プロセスが備えていることを検証するものです。これにより、本格量産開始前の失敗リスクを最小限に抑えることができます。

部品に適したプレスのトン数をどのように決定すればよいですか?

プレスのトン数は、部品の外周、材料の厚さ、および金属のせん断強度によって決定されます。高張力鋼板や厚いゲージの材料では、はるかに高いトン数が必要になります。有能力なサプライヤーは、必要なトン数に加えて安全マージンを計算し、ダイの寿命と部品品質を確保します。

4. 自動車用スタンピング部品を海外調達する場合のリスクは何ですか?

海外調達は単価が低くなる可能性がありますが、リードタイムが長くなる、在庫保有コストが高くなる、コミュニケーション上の障壁がある、知的財産に関する懸念が生じるおそれがあり、また物流や地政学的問題によりサプライチェーンが中断するリスクがあります。トータルランデッドコスト分析が不可欠です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——