金属スタンピングの潤滑方式:4つの重要なカテゴリを解説

要点まとめ

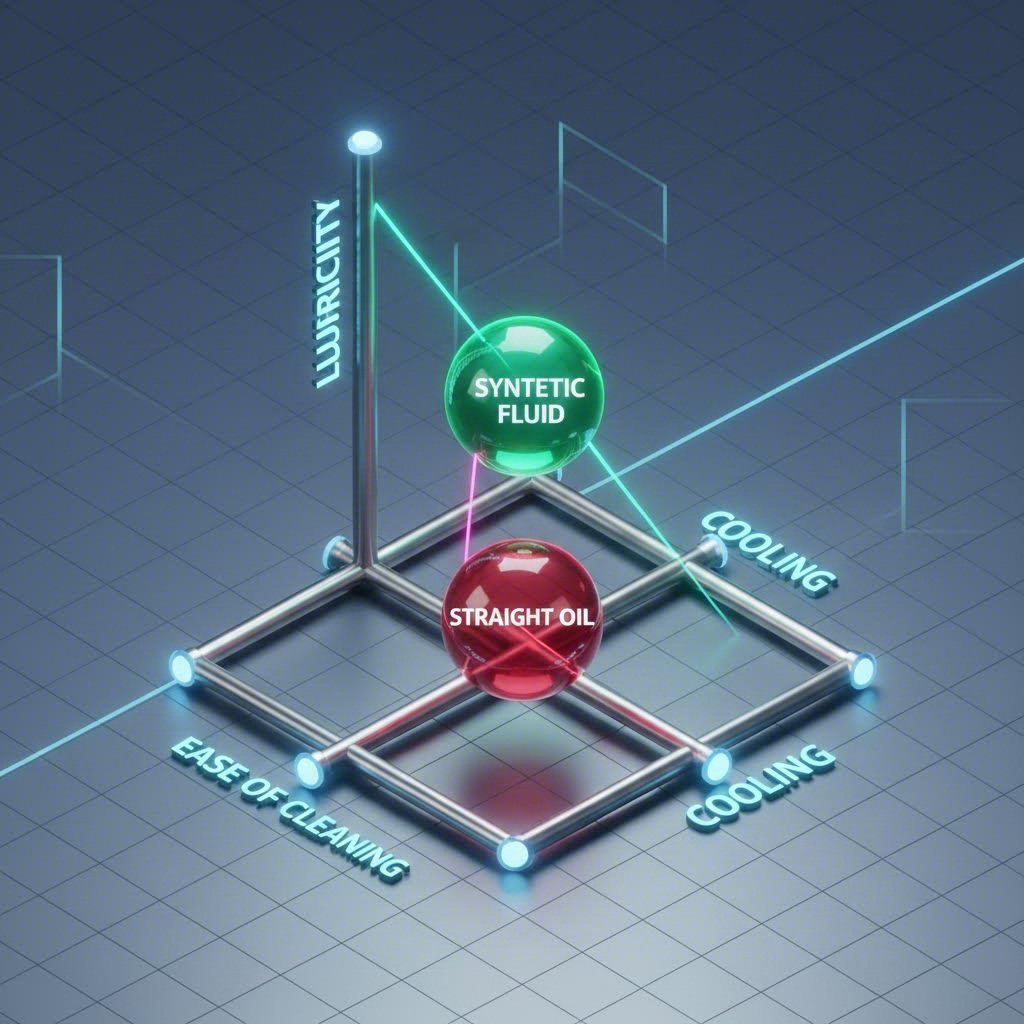

金属プレス加工用の潤滑剤は、一般的に次の4つの主要なカテゴリーに分類されます: ストレートオイル (高負荷・高潤滑性を必要とする用途向け) 可溶性オイル (冷却性と汎用性を兼ね備えたエマルションタイプ) 合成物 (最大限の清浄性と冷却性を必要とする用途向け)、および バニシングオイル (軽負荷・無残留の蒸発性流体用途向け)。選択は、作業の負荷度(深絞り加工対ブランキングなど)、金属の種類、および溶接や塗装などのプレス後の工程要件に大きく依存します。適切な潤滑剤を選ぶことで、金型保護(潤滑性)と部品品質保護(冷却性および洗浄性)の両立が可能になります。

重要な選定要因:選び方

最適な潤滑剤の選定は単にドラム缶の油を購入するということではなく、工具寿命、部品品質、および後工程のコストに影響を与える工学的な決定です。この決定には通常、変形の厳しさ、スタンピング対象の材料、および後処理の要件という3つの主要変数が関係してきます。

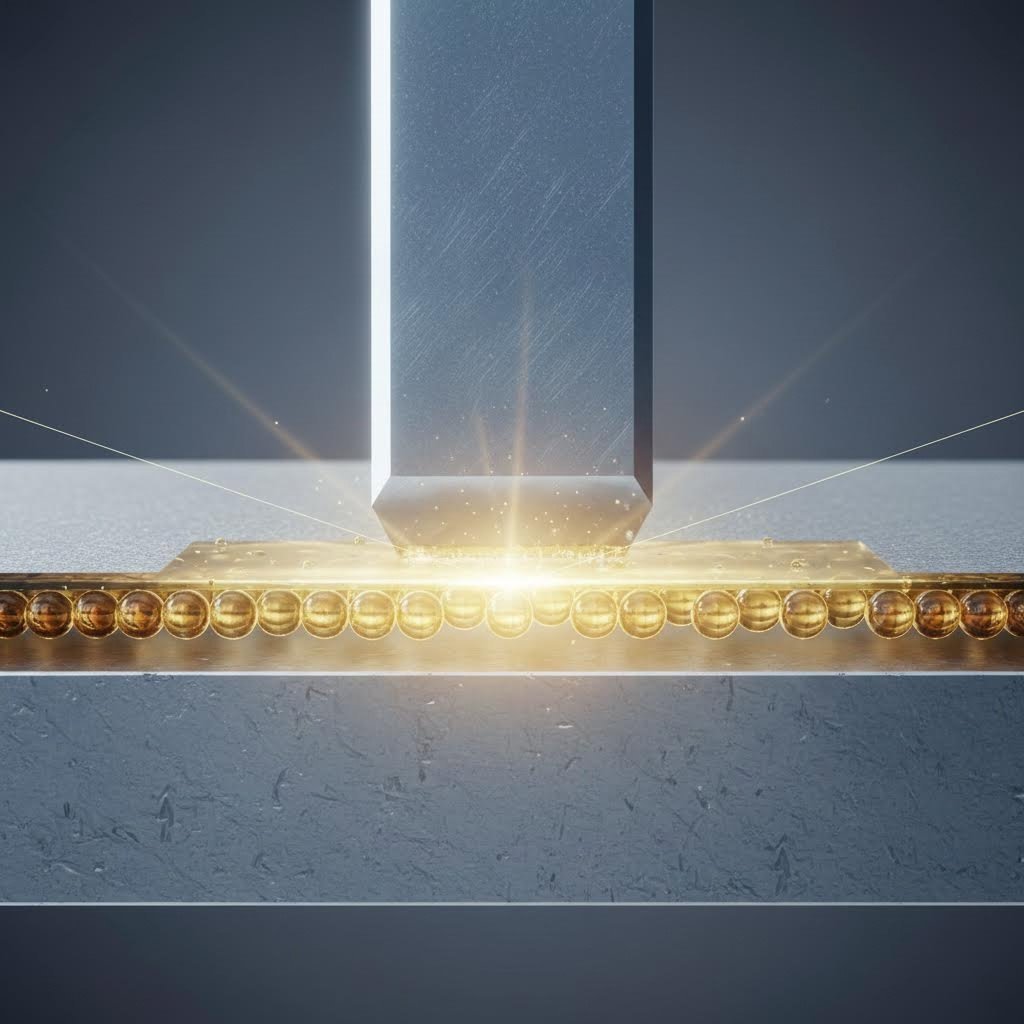

まず、 作業の厳しさ を分析してください。ブランキングやパンチングのような単純な作業は熱を発生しますが、流体的クッションの必要性は低いため、水系合成潤滑剤または可溶性油が理想的です。一方、深絞りや厚板のスタンピングでは極めて高い圧力が発生し、部品が金型に溶着(ガリング)する可能性があります。このような用途では、直動油に含まれる高粘度と極圧(EP)添加剤が必要になります。試作から量産へ移行する製造業者にとって、こうした摩擦学的ニュアンスを理解する専門家と提携することが不可欠です。例えば、 Shaoyi Metal Technologyは包括的なスタンピングソリューションを提供しています 制御アームやサブフレームなどの重要な自動車部品を生産する際、正確な潤滑戦略を活用することで、最初の50個のプロトタイプから何百万もの量産品に至るまで一貫性を確保しています。

次に 物質的相容性 「鉄系金属(鋼)」と「非鉄金属」の違いを考慮する必要があります。鉄系金属(鋼)は、腐食防止剤を必要とすることが多く、高性能を得るために活性硫黄や塩素添加剤を使用しても問題ありません。一方で、アルミニウムや銅などの非鉄金属は、同じ添加剤によって変色しやすくなります。このような軟らかい金属には、化学的な変色を防ぐために、ポリマー強化された合成油または特殊な可溶性油が好まれます。

最後に 後工程の要件 を評価することはコスト管理において極めて重要です。部品をスタンピング後に直ちに溶接、塗装、またはめっきする必要がある場合、濃い直達油(straight oil)を使用すると高価な多段階洗浄工程が必要になります。そのようなケースでは、「揮発性」オイルやクリーンに動作する合成油を使用することで、洗浄工程自体を完全に不要にでき、部品単価を大幅に削減できます。

タイプ1:ストレートオイル(重負荷・深絞り用)

ストレートオイルは「ノンウォーターオイル」とも呼ばれるもので、水を含まない純粋な石油または鉱物油系の流体です。金属プレス加工業界では伝統的に使用されており、優れた潤滑性と流体的クッション機能により高い評価を得ています。水を使用しないため、工作機械および完成部品に対して優れた防錆保護を提供します。

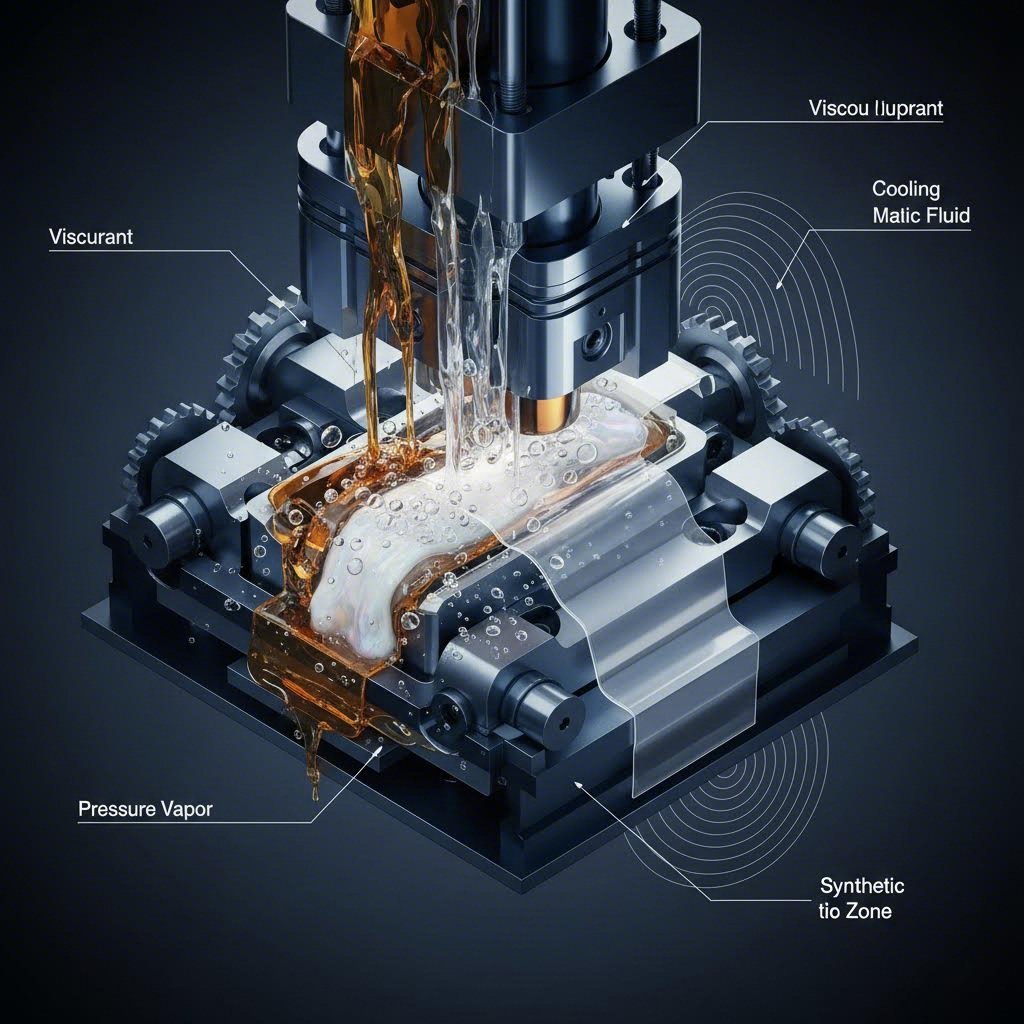

直動油の主な作用機序はその高粘度にあり、金型と被加工物の間に厚い物理的バリアを形成します。性能を向上させるために、製造業者は通常、これらの油に塩素、硫黄、または脂肪などの極圧(EP)添加剤を混合します。これらの添加剤は、加熱および加圧下で金属表面と反応し、犠牲となる化学的フィルムを形成することで、極端な力によって油膜が薄くなっても金属同士の接触を防ぎます。このため、直動油はステンレス鋼の深絞りや厚手の高強度合金の成形など、困難な加工工程におけるゴールドスタンダードとなっています。

しかし、ストレートオイルの性能には大きなトレードオフが伴います。これらは冷却性能が低く、高速運転中に金型内の熱を閉じ込めてしまう可能性があります。また、大量の油性残留物を残し、これが工場内のほこりを引き寄せる磁石のような役割を果たします。塗装や溶接を行う前には、強力な脱脂処理が必要です。環境面では、廃棄コストが高くなるほか、工場内での滑り事故のリスクも生じます。粘度が高いため、噴霧器ではなく、通常はロールコーティング機またはドリップ方式で使用されます。

タイプ2:水系可溶性油(冷却性と汎用性)

可溶性油、あるいは乳化油は、現代のプレス加工工場で最も一般的に使われる多目的潤滑剤です。これらの流体は、界面活性剤と乳化剤を用いて鉱物油を水中に分散させたもので、白色の乳濁液となります。この流体は、油の潤滑性と水の優れた冷却性能という、両方の利点を兼ね備えようとしています。

高めの水分含有量(通常は5:1から20:1の範囲で希釈)により、水溶性油剤は熱を急速に散逸させることができ、熱膨張によって厳しい公差が損なわれる可能性のある高速段階的ダイ打ち抜き加工に最適です。油相は境界潤滑を提供し、工具の摩耗から保護します。この汎用性により、一つの施設でさまざまな作業に対して同じ濃縮液を異なる希釈比率で使用することが可能になります。成形には濃い混合液、軽度の切削には薄い混合液を使用します。

多用途である一方で、水溶性油剤は注意深いメンテナンスを必要とします。水と有機物を含むため、細菌の増殖が起こりやすく、それが悪臭(「月曜朝の臭い」と呼ばれることが多い)や作業者への皮膚皮膚炎を引き起こす可能性があります。そのため、安定性を保つために殺菌剤の添加と定期的なpHモニタリングが必要です。直達油に比べて清掃は容易ですが、二次工程の前に油膜を除去するための洗浄工程が通常依然として必要です。

タイプ3:合成油剤(清浄性および冷却性)

真の合成潤滑剤には鉱物油は含まれません。代わりに、アルカリ性の有機および無機化合物からなる化学溶液であり、多くの場合、ポリマーおよび洗浄剤を含みます。水と混合すると透明な溶液を形成し、製造中に被加工物の視認性を非常に高く保ちます。

合成油は主に冷却性と清浄性を目的として設計されています。潤滑性をある程度持つ液体の中では最も清潔に使用できるものであり、しばしば「トランプオイル」(漏れた油圧作動油)を表面に分離させて簡単にすくい取ることができます。これにより、洗浄槽を清潔に保ち、エマルションに比べて著しく液体の寿命を延ばすことができます。急速な放熱性を持つため、電気用積層板や飲料缶など、薄板金属の非常に高速なスタンピングに最適です。

合成油の歴史的な限界は潤滑性にありました。油分を含まないため、深絞り加工時に硬い金属に生じる極端な圧力に耐えうる化学的バリアに依存せざるを得ません。しかし、現代の「半合成」ハイブリッド油や高負荷用ポリマー系合成油はこのギャップを埋めつつあります。大きな利点として洗浄性が挙げられ、多くの合成油は溶接前に洗浄を必要とせず、あるいは水ですばやく洗い流すことが可能で、生産ラインの効率化が図れます。

タイプ4:揮発性油(蒸発性)

揮発性油(エバポレーティブ潤滑剤とも呼ばれる)は、洗浄工程を完全に不要にするよう設計された特殊な流体です。これらの油は、鉱油系シンナーなどの速乾性溶剤を主成分とし、潤滑添加剤を少量含有しています。スタンピング加工後、溶剤が空気中に蒸発し、目に見えないほどの微薄な乾燥皮膜が残ります。この皮膜は通常、塗装や包装工程に支障をきたすことはありません。

これらの潤滑剤は、家電パネル、建築用トリム、電子コネクタなど、外観が重要な部品の軽負荷スタンピングにおいて好ましく使用されるものです。洗浄ステーションでの「ボトルネック」問題を解決し、部品をプレス工程から直接組立または出荷工程へと進めることができます。

トレードオフとなるのは性能と安全性です。バニシングオイルは潤滑性が非常に低く、軽い成形やブランキング以上の用途には不適です。さらに、蒸発プロセスにより揮発性有機化合物(VOC)が放出され、環境規制への適合および作業者健康の保護のためには特殊な換気システムを必要とする場合があります。可燃性も懸念事項であり、プレス周辺では厳格な安全プロトコルが求められます。

まとめ

金属スタンピングプロセスの最適化には、潤滑油をプレスに合わせるだけでなく、製造ライフサイクル全体に合わせる必要があります。ストレートオイルは高負荷成形において優れた工具保護性能を発揮しますが、軽作業では洗浄コストが利益を圧迫する可能性があります。一方、バニシングオイルは工程速度に優れますが、高圧条件下では性能を発揮できません。最も効率的な製造業者は、異なる生産ラインでこれら4種類—ストレートオイル、水溶性オイル、合成オイル、バニシングオイル—を組み合わせて使用し、工具寿命とプロセスフローの両方を最大化しています。新しい潤滑油を全面導入する前には、必ず小規模で洗浄性および材料との適合性を確認してください。

よく 聞かれる 質問

1. スタンピング潤滑油の4つの主要タイプは何ですか?

4つの主要カテゴリは ストレートオイル (石油系、無水) 可溶性オイル (油中水のエマルション) 合成物 (油を含まない化学溶液)および バニシングオイル (溶剤系蒸発性流体)です。それぞれ、高負荷の絞り加工から軽負荷で洗浄不要のブランキングまで、特定のニッチな用途に応じて使用されます。

2. 金属スタンピングにWD-40を使用できますか?

WD-40は一般的な浸透剤および軽量潤滑剤として広く使われていますが、工業用の金属スタンピングには通常不適です。 推奨されない 高トン数の変形工程中に金型を保護するために必要な、極圧(EP)添加剤や粘度が不足しています。これを使用すると、生産現場で金型の早期摩耗、かじみ、製品品質のばらつきが生じる可能性があります。

3. 引抜き用潤滑剤とスタンピング用潤滑剤の違いは何ですか?

「スタンピング」とは切断、ブランキング、成形を含む一般的な用語ですが、「引抜き」は金属を金型に引き伸ばす特定の工程を指します。引抜き用潤滑剤(多くの場合、直動油または高粘度ペースト)は、金属が伸びる際に破断したり金型に溶着したりしないよう防ぐために、はるかに高い潤滑性とバリア保護性能が求められます。一方、一般的なスタンピング用潤滑剤は、極圧性能よりも冷却性や切粉の排出性を重視する場合があります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——