大量生産におけるカスタム押出金型の真のROI

大量生産におけるカスタム押出金型の真のROI

要点まとめ

大量生産におけるカスタム押出金型の投資利益率(ROI)は、比較的安価な初期金型費用を多数の部品数で償却できるため、非常に優れています。金型費用は通常300ドルから2,000ドル以上と幅がありますが、量産規模では部品単価への影響は極めて小さくなります。このため、ダイカストなど高価な金型を要する加工方法と比べて、複雑かつ高精度な断面形状を実現するカスタム押出は、非常に経済的な製造方法と言えます。

初期投資の内訳:カスタム押出金型費用の詳細分析

長期的なリターンを計算する前に、金型への初期投資を理解することが不可欠です。金型が大きな財政的障壁となる他の製造プロセスとは異なり、アルミニウム押出成形用金型のコストは比較的低くなっています。この手頃な価格は、特に大量生産の場面で、優れた投資利益率(ROI)を実現する主な要因です。金型への初期投資は一回限りの費用であり、数千から数百万個の生産数に分散させれば、完成品の単価への影響はごくわずかです。

押出金型のコストは単一の金額ではなく、設計および製造のいくつかの重要な要因によって異なります。 according to an ya Ji Aluminumによる分析 、コストは複雑さごとに内訳できます。単純なソリッド型の金型は300ドルから800ドルの間ですが、より複雑な中空断面用の金型は800ドルから2,000ドルの範囲になります。高度に複雑な複数空洞の断面や非常に大きなサイズの場合、投資額は2,000ドルを超えることがあります。これらの金額は、アメリカン・ダグラス・メタルズが指摘しているように、ダイカストなどの代替製法に必要な金型費用(25,000ドル以上になる場合がある)と比べて著しく低くなっています。 American Douglas Metals .

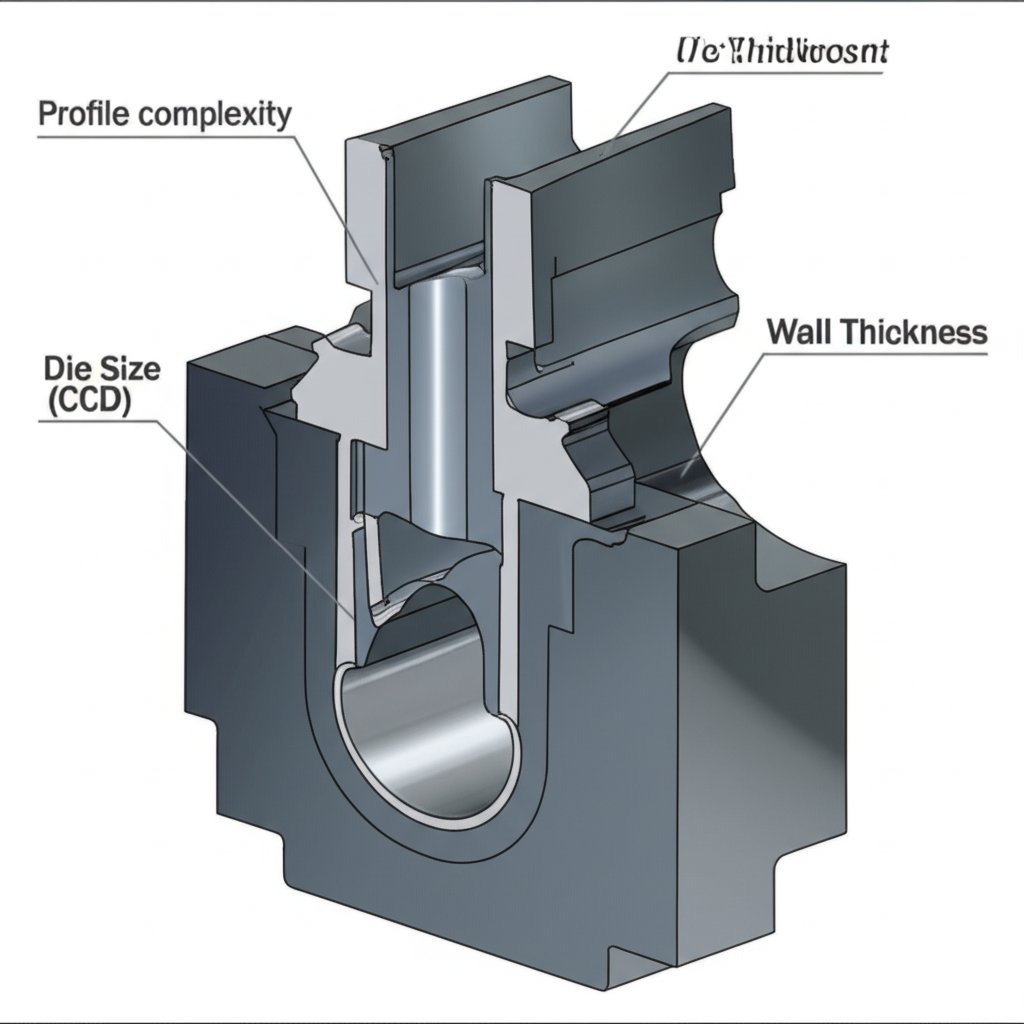

この初期費用に直接影響を与えるいくつかの重要な要因があります。主な要因は断面形状の複雑さです。対称的でシンプルな形状は加工が容易で、内部に空洞を持つ複雑で非対称な断面形状に比べて使用する鋼材も少なく済みます。その他の主な変数には以下が含まれます:

- 金型サイズ: 外接円直径(CCD)で測定され、これは断面形状が収まる最小の円を意味します。CCDが大きくなるほど、より大きく高価な金型ブロックが必要になります。

- 許容範囲: 寸法公差が厳しいほど、より精密な切削加工と綿密な品質検査が必要となり、コストが上昇します。

- 材料: 金型のほとんどはH13工具鋼で作られていますが、摩耗の激しい用途では高級素材やコーティングが必要になる場合があり、これにより価格が上昇します。

- キャビティ数: 非常に大量生産される小型プロファイルの場合、マルチキャビティ金型を使用することで一度に複数の部品を押出成形できます。初期費用は高くなりますが、部品単位の製造コストを大幅に削減できます。

リターン:カスタム金型が大量生産における投資収益率(ROI)をどう向上させるか

投資収益率(ROI)の計算の核心は償却にあります。初期の金型費用は重要ですが、これは固定費です。大量生産では、この費用が全生産量にわたって割り振られます。たとえば、10万フィートのプロファイル製造に使用される1,500ドルの金型は、1フィートあたりのコストにわずか0.015ドルしか加算しません。生産量が増えるにつれて、部品単位の金型コストはゼロに近づき、原材料費と押出時間のコストが主な支出となります。この原理こそが、カスタム押出成形を大量生産において強力な手段にしているのです。

単なるコストの償却を超えて、専用金型は、顕著なエンジニアリング効率と運用効率を通じて投資収益率(ROI)を生み出します。押出成形プロセスにより、複数の機能を単一の部品に統合できる非常に複雑な断面形状を作成することが可能になります。この能力により、二次加工や溶接、組立工程の必要がなくなることがあります。例えば、ネジ座、ヒートシンクフィン、スナップフィット継手などの特徴をプロファイルに直接組み込むことができ、これにより労働コストと最終製品の部品点数の両方を削減できます。

さらに、カスタム押出成形は材料の使用を最適化することで投資利益率(ROI)に貢献します。エンジニアは、金属を構造的に必要な箇所にのみ配置するような断面形状を設計でき、軽量でありながら高い強度を持つ部品を創出できます。これは、固体の材料ブロックから出発し、大量のスクラップを発生させる除去加工製造法と比べて明確な利点です。押出成形プロセス自体の効率性は、「収率」(使用した原材料に対して得られる完成品の割合)で測られることが多く、もともと高い効率を有しており、廃棄物を最小限に抑え、原材料のアルミニウムビレットから最大限の価値を引き出すことができます。

戦略的な設計と計画:ROIを最大化するための実践的なヒント

カスタム押出金型から可能な最高のROIを達成することは自動的ではなく、配慮された設計と戦略的な計画が必要です。エンジニアや設計者は、コスト効率と性能の両面で製品断面を最適化するために、いくつかの具体的な対策を講じることができます。製造性設計(DFM)に注力することで、初期の金型費用を削減し、生産速度を向上させ、さらに財務的なリターンを高めることができます。

最も効果的な戦略の一つは、断面全体で均一な肉厚を維持することです。肉厚の急激な変化は、不均一な冷却や材料の流れの問題を引き起こし、寸法の不安定性につながる可能性があります。 Gabrianが指摘しているように 、対称的な形状は金型内の圧力が均等になるため、押出が容易で安価です。肉厚を変更する必要がある場合は、鋭角ではなく、滑らかな遷移部や丸みを帯びたコーナーを用いて、段階的に行うべきです。これは部品および金型双方における応力集中点を回避します。

もう一つの重要なポイントは、不必要なほど厳しい公差を避けることです。用途上必要以上の厳密な公差を指定すると、金型の複雑さとコストが大幅に増加する可能性があります。設計者は、あまりに複雑な断面形状を2つ以上のシンプルで嵌め合わせ可能な部品に分割することも検討すべきです。一見逆説的に思えるかもしれませんが、非常に複雑な単一の金型よりも、2つのシンプルな金型を用いる方が、製造コストが低く、製作期間も短くなることがよくあります。自動車業界などの厳しい要件を持つプロジェクトにおいては、専門企業との協力関係を築くことが極めて有益です。高精度設計が求められる自動車向けプロジェクトでは、信頼できるパートナーによるカスタムアルミ押出成形材を検討してください。 邵逸金属科技は包括的なワンストップサービスを提供しています 迅速なプロトタイピングからIATF 16949認証品質体制の下での量産までを一貫して支援し、製造工程の効率化と仕様の確実な達成を実現します。

カスタム押出成形のビジネス的メリット

結局のところ、大量生産向けにカスタム押出金型への投資を行うビジネスケースは非常に説得力があります。初期の金型投資が比較的低く抑えられること、償却による単価の大幅な削減、部品の統合や軽量化の大きな機会という要素が相まって、強力な投資収益率(ROI)を実現します。戦略的な設計原則を採用し、経験豊富なサプライヤーと連携することで、製造業者はこの多用途なプロセスを活用して明確な競争優位性を獲得でき、製品の総コストを削減しながら性能と品質を向上させることができます。

よく 聞かれる 質問

1. カスタム押出金型の費用はいくらですか?

カスタムアルミ押出用金型のコストは、通常300ドルから5,000ドル以上まで幅があります。シンプルな実心断面用金型は、300ドルから800ドルの間であることがあります。中空断面用金型は一般的に800ドルから2,000ドルの範囲です。非常に複雑な形状、大型、または複数の中空部を持つ金型は、2,000ドル以上になることがあります。最終価格は、断面形状の複雑さ、サイズ(CCD)、公差、および空洞の数に依存します。

2. 押出成形の歩留まりとは何ですか?

押出成形における「歩留まり」とは、一定量の原材料から得られる完成済みの使用可能な製品の量を指します。これは工程の効率を測る指標です。歩留まりが高いということは、生産中に廃材として捨てられる材料が非常に少なかったことを意味し、特に大量生産においてコストを抑える上で重要な要素です。

3. 4040アルミ押出材の価格はいくらですか?

4040アルミ押出成形品のような標準プロファイルの価格は、これらの一般的な形状の金型費用はすでに償却されているため、金型のコストとは直接関係しません。標準プロファイルの価格は、主に現在のアルミ市場価格(1キログラムまたは1ポンドあたり)に、押出メーカーの加工および仕上げ費用を加えたものに基づいています。価格はサプライヤー間で異なり、国際的なアルミ市場の動向に応じて変動します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——