金属プレス金型の全貌:鋼材から高精度部品へ

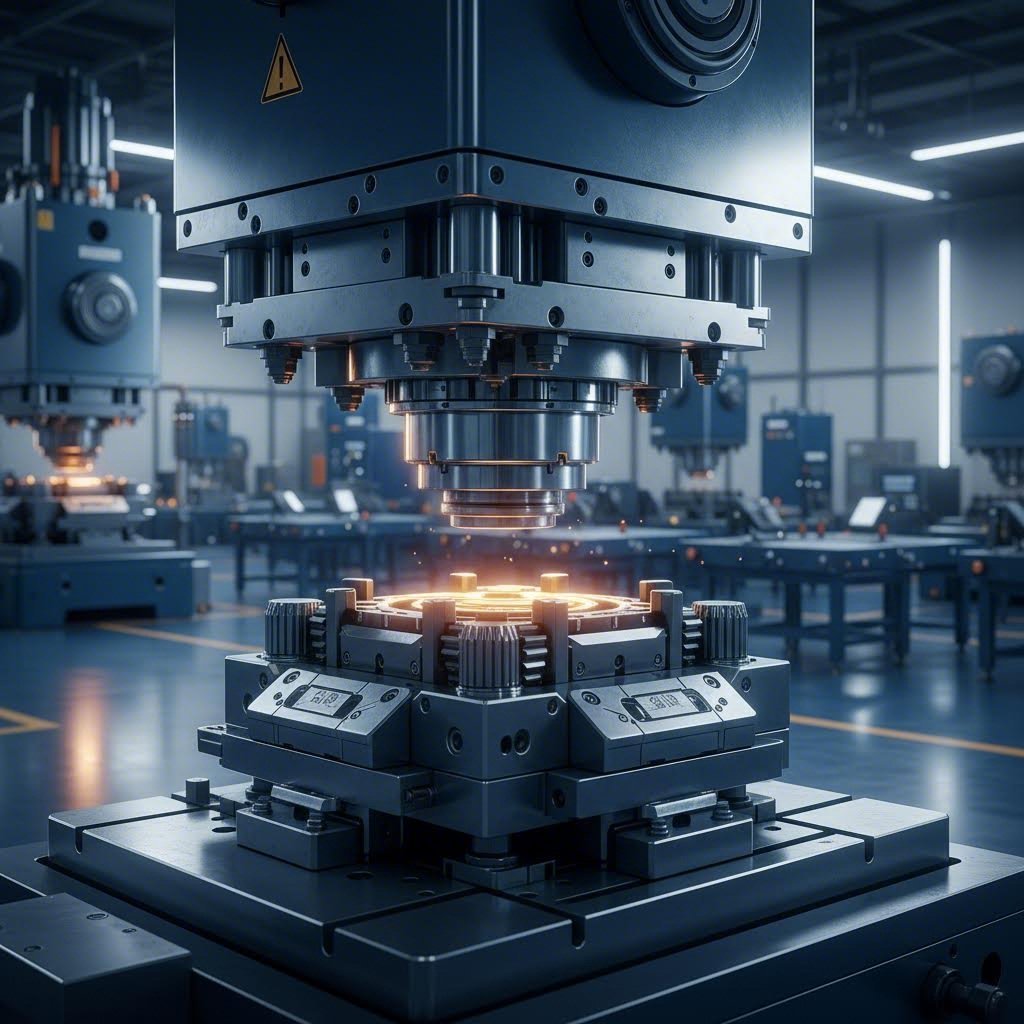

金属プレス金型とは何か、そしてその仕組みは?

製造業者が、驚くほど高い精度で数千個もの同一金属部品をどのように生産しているのか、一度でも不思議に思ったことはありませんか?その答えは「金属プレス金型」——平らな鋼板を、自動車部品から電子機器の筐体に至るまで、さまざまな形状に変形させるための専門工具——にあります。

簡単に言えば、金属プレス金型とは、スタンピング工程において、シート状の金属板を所定の形状や輪郭に成形・切断・加工するための、高精度に設計・製作された工具です。業界の専門家( 製造業者 社)によると、スタンピング金型とは「所望の形状または輪郭に板材を切断・成形するための、特別かつ唯一無二の高精度工具」です。これらの工具のサイズは極めて幅広く、マイクロエレクトロニクス向けの手のひらに収まるほどの小型金型から、自動車ボディパネル用の全長約6メートルにも及ぶ大型構造物まで多岐にわたります。

高品質な金型を購入する際には、これらの工具がどのように機能するかを理解することが、製造ニーズに最適な選択を行う上で不可欠です。

プレス金型の基本的な動作原理

クッキー型を生地の上に置き、押し下げる様子を想像してください。プレス金型も同様の原理で動作しますが、はるかに大きな力と高い精度で行われます。金型は、必要な力を供給するプレス機械と連携して動作し、1分間に最大1,500ストロークという高速でサイクルを繰り返すこともあります。

各プレスサイクルでは以下のようになります:プレスのラムが下降し、上部金型部品をシート金属の上に位置づけられた下部金型部品へと押し付けます。この動作により、材料が切断されたり、所定の形状に曲げられたり、あるいは両方が同時に行われたりします。スタンピング(プレス成形)は冷間成形工程と見なされており、意図的に外部から熱を加えることはありません。ただし、切断および成形時の摩擦によって十分な熱が発生するため、完成品は金型から出る際にしばしばかなり温かくなっています。

必要な力は、材料の厚さ、加工の種類、および部品の複雑さによって異なります。 切断加工では金属に応力が加えられ 、その破断点まで達して特徴的なエッジ状態を生じさせます。経験豊富な作業者は、このエッジ状態を「署名」として読み取ることができます。

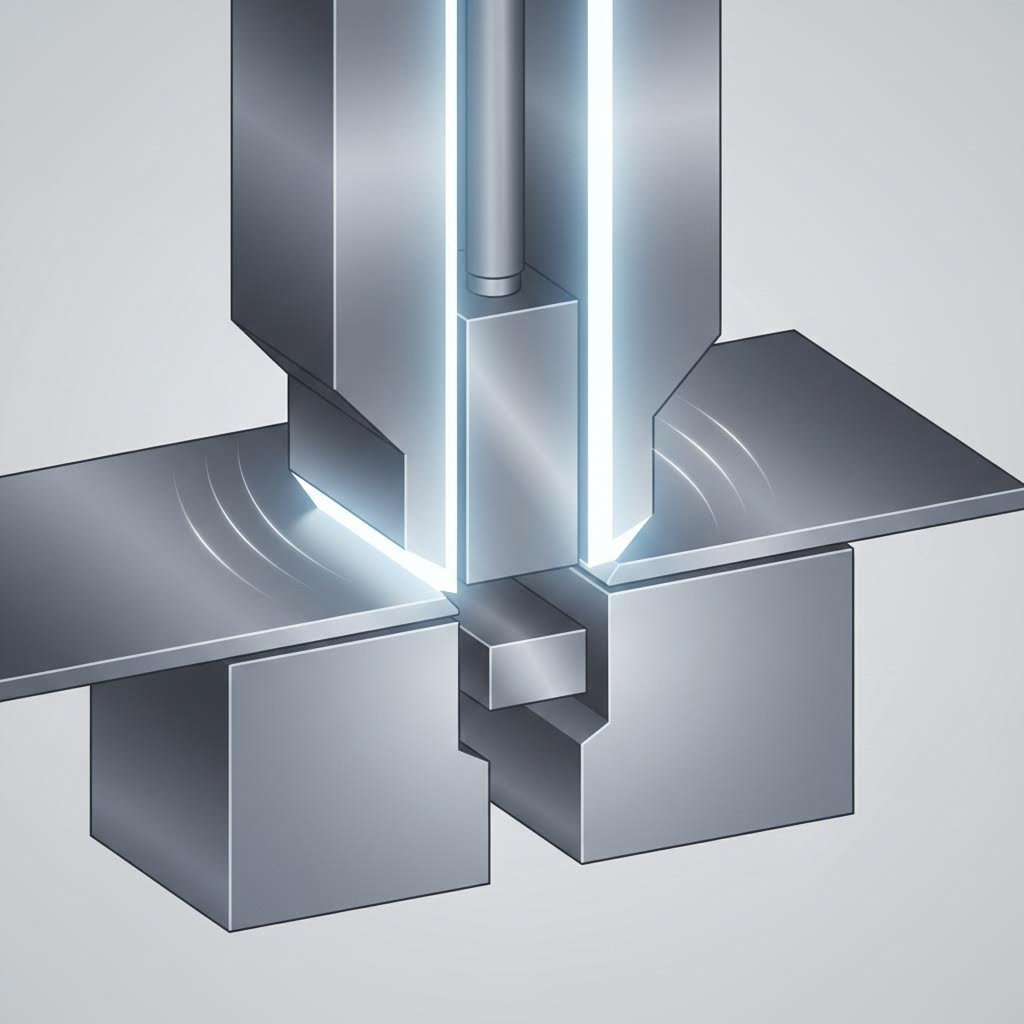

パンチとダイの関係性の理解

パンチとダイの関係は、すべてのプレス金型加工において基本となる要素です。これらを、完璧に連携して機能しなければならない精密なパズルの2つのピースと考えてください。

パンチは雄型部品(マレーパート)として機能し、硬化処理された工具であり、被加工材に押し込みまたは貫通します。一方、ダイは雌型部品(フェマーレパート)として機能し、パンチが接触した際に金属を成形するための空洞または対向面を提供します。この2つの部品の間に設けられる微小な隙間は「切断クリアランス」と呼ばれ、極めて重要です。このクリアランスは通常、材料厚さの百分率で表され、標準的な切断加工では約10%が最も一般的です。

販売中のダイスを購入する際は、パンチとダイスのクリアランスがご使用の材料に応じた要件と一致していることを必ず確認してください。

すべての機能的なプレスダイスは、いくつかの主要部品が調和して動作することに依存しています:

- パンチ: ワークピースに力を加える雄型の切断・成形工具

- ダイブロック パンチを受け入れる空洞または切断刃を備えた雌型部品

- ダイスシューズ: 他のすべての部品を支持する基盤として機能し、重要な位置合わせを維持する(上部および下部の)厚鋼板

- ストリッパプレート: 材料を平らに保持し、各工程後にパンチから材料を剥離(ストリップ)する装置

- ガイドピン: 毎回のストロークにおいて上下のダイスセクション間の正確な位置合わせを保証する高精度ポスト

ダイシューズは、一貫した部品品質を実現する上で目立たないが極めて重要な役割を果たす存在であり、特に注意を払う必要があります。これらの頑丈な鋼板は、すべての部品をストロークごとに正確に位置合わせし続け、パンチとダイの関係性が生産工程全体を通じて一定に保たれるようにします。適切にメンテナンスされていないダイシューズでは、たとえ最も優れた設計のプレスダイであっても、結果は一貫性を欠くことになります。

これらの基本概念を理解することで、さまざまなタイプのプレスダイおよびその特定の応用分野を検討するための基礎が築かれます。次項では、それらについて詳しく解説します。

金属プレスダイの種類とその応用

パンチ・ダイ式プレスシステムの動作原理をご理解いただいたところで、おそらく次のようにお考えでしょう——「実際に存在するダイの種類にはどのようなものがあり、自社の生産ニーズに最も適合するのはどれでしょうか?」その答えは、製造対象部品の複雑さ、生産数量、および品質要求仕様によって異なります。

ダイセットには、いくつかの明確に区別されるカテゴリーがあり、それぞれ 特定の製造シナリオ向けに設計されています たとえば、何百万個もの同一のファスナーを生産する場合でも、あるいは複雑な航空宇宙部品を少量ロットで製造する場合でも、それぞれの用途に最適化されたダイの種類が存在します。以下では、主要なダイ分類を解説し、お客様の生産工程に最も適した方式を特定できるようご案内します。

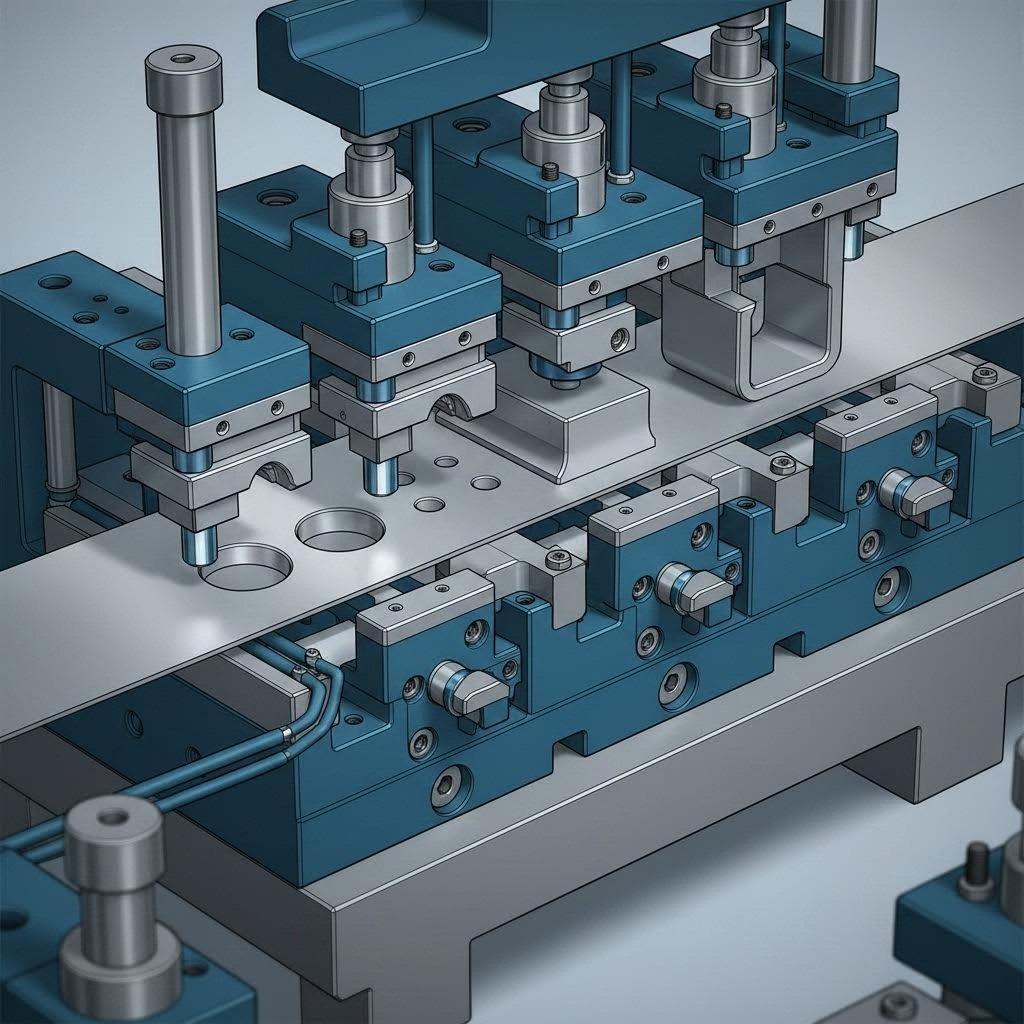

大量生産向けプログレッシブ金型

シートメタルが連続したストリップ状で製造ラインに供給され、単一のダイ内で完成品として排出されるような生産ラインを想像してみてください。それがプログレッシブダイの優れた特長です。

プログレッシブダイは、順次配置された複数のステーションから構成されており、金属ストリップが工具内を進む際に各ステーションが特定の加工を実行します。プレスの1ストロークごとに、ストリップは「ピッチ」と呼ばれる正確な距離だけ前進し、各ステーションが同時に所定の加工を行います。例えば、第1ステーションではアライメント用のパイロット穴をパンチし、第2ステーションでは切り抜き加工を行い、第3ステーションでは曲げ加工を施し、最終ステーション(第4ステーションなど)では完成品をストリップから分離切断します。

この連続ストリップ供給方式は、大量生産において卓越した効率を実現します。各ストロークで完成品が1個生成されるだけでなく、他のすべての工程ステーションへ素材が同時に送り込まれるため、1分あたりの部品数(PPM)は非常に高い数値に達します。自動車用ブラケット、電気コネクタ、家電製品部品などは、一般的にプログレッシブダイセットから製造されます。

ただし、その代償として、プログレッシブダイは設計および製作における初期投資が非常に大きくなります。しかし、生産数量がこのコストを十分に正当化する場合には、その効率に匹敵する加工方法はほとんどありません。通貨製造に用いられるコインプレスダイでは、造幣作業が要求する一貫性と大量生産性を達成するために、同様のプログレッシブ方式の原理がしばしば採用されています。

複雑な部品形状向けのトランスファーダイ

部品形状がプログレッシブプレス加工には複雑すぎる場合、あるいは材料ストリップが取り扱いにくくなる場合はどうすればよいでしょうか?トランスファーダイは、こうした課題に対して洗練された解決策を提供します。

プログレッシブ成形では部品がキャリアストリップに接続されたまま加工されるのに対し、トランスファー金型では個別のブランクを用います。機械式フィンガーや自動化システムが各ワークピースをステーション間で物理的に移動させます。この方式により、より深い絞り加工や複雑な成形工程が可能となり、ストリップ材に接続したままでは製造できない部品の生産も実現できます。

トランスファー方式は、自動車用ボディパネルなどの大型部品や、広範囲にわたる成形工程を要する部品の生産において特に優れています。各ステーション間で部品を自由に操作できるため、プログレッシブ金型では到底達成できない可能性が広がります。

コンパウンドダイとコンビネーションダイの違いについて

難しそうに思えますか? 実際には、コンパウンド金型とコンビネーション金型の違いは、その基本原理を理解すれば非常に明確です。

コンパウンドダイは、単一のプレスストロークで複数の切断加工を同時に行います。たとえば、内側の穴をパンチングすると同時に外周をブランキングするダイを想像してください——すべてが一連の動作で完了します。この場合、ある工程ではパンチがダイとして機能し、別の工程ではダイがパンチとして機能します。このような巧妙な構成により、極めて平坦な部品を優れたエッジ品質で製造でき、平直度公差が厳密に要求されるワッシャーやガスケットなど、同様の部品の製造に最適です。

一方、コンビネーションダイは、切断加工と成形加工を同時に実行します。単一のストロークで、外周形状のブランキングと同時に曲げ、絞り、またはエンボス加工などの特徴をワークピースに付与することが可能です。この多機能性により、必要なダイセットの数が削減され、中程度の複雑さを持つ部品の生産が合理化されます。

曲げおよび成形作業に特化して設計された成形金型は、平らな板状素材(ブランク)を三次元の部品へと変形させます。単純なV字曲げから複雑なフランジまで、これらのプレス切断金型は、スタンピング部品に機能性を与える幾何学的形状を形成します。同様に、熱間鍛造工程で使用される鍛造金型も、高温下で同様の原理を適用し、熱処理を必要とする材料の成形を行います。

ブランキング金型は、シート材から平らな形状を切り出す作業にのみ特化しています。一方、ピアシング金型は、内部の穴や開口部を作成します。いずれも、パンチとダイとの間の精密なクリアランスに依存しており、これにより清浄なエッジと一貫した寸法精度が実現されます。

| ダイの種類 | 操作方法 | 最適な用途 | 生産量の適応性 |

|---|---|---|---|

| プログレッシブダイ | 連続ストリップを複数のステーションにわたって供給 | 複数の特徴を持つ小~中サイズの部品 | 大量生産(10万個以上) |

| トランスファーダイ | 各ステーション間で個別のブランクを搬送 | 大型または深絞り部品 | 中〜高ボリューム |

| コンパウンドダイ | 1ストロークで複数の切断作業を実行 | 優れたエッジ品質を要求する平らな部品 | 中〜高ボリューム |

| コンビネーション金型 | 1ストロークで切断および成形を同時実行 | 混合加工を要する中程度に複雑な部品 | 低〜中ボリューム |

| ブランキング金型 | 外周形状の切断 | 二次加工用の平板状材料 | あらゆる生産数量レベル |

| 成形ダイ | 材料の曲げ、絞り、または成形 | 三次元的な部品形状 | あらゆる生産数量レベル |

| ピアシング金型 | 内部の穴および切り抜きの作成 | 高精度な穴配列を要する部品 | あらゆる生産数量レベル |

適切なダイの種類を選定する際には、部品の複雑さ、生産要件、および予算制約のバランスを取る必要があります。しかし、ダイ選定は単にカテゴリを選ぶ段階で終わるものではありません。ツーリングの構成材質は、その性能および寿命を決定する上で同様に重要な役割を果たします。

金型の材料と選定基準

ご使用用途に最適なダイの種類は既に選定済みですが、では実際にはどのような材質で製造すべきでしょうか?この問いが、数百万サイクルにわたって耐久性を発揮するツーリングと、早期に破損してしまうツーリングの違いを分けることがあります。材質選定プロセスでは、硬度、耐摩耗性、靭性のバランスを取るとともに、具体的な生産要件も考慮する必要があります。

ダイ材を、あるスペクトル上に存在するものとして考えます。スペクトルの一端には、チッピングに強く、比較的柔らかく靭性の高い鋼材があり、摩耗はやや早くなります。他端には、超硬質な炭化物(カーバイド)などの極めて硬い材料があり、優れた耐摩耗性を発揮しますが、衝撃に対して脆くなる可能性があります。このスペクトル上の適切な位置を選択することが、工具ダイの性能および総所有コスト(TCO)を左右します。

ダイ構築用の工具鋼グレード

プレス加工用途向けダイの製造において、工具鋼は依然として ほとんどのメーカーにとって主力となる材料です 。これらの特殊合金は、適正なコストで優れた特性バランスを提供します。以下に、最も一般的なグレードについての要点を示します。

- D2 工具鋼: 機械用ダイにおいて最も人気のある選択肢であるD2鋼は、高い耐摩耗性と良好な靭性を兼ね備えています。11~13%のクロム含有量により、中程度の耐食性を有し、硬度は58~62 HRCに達します。中程度の板厚までの材料に対するブランキングおよびピアシング加工に最適です。

- A2ツールスチール: 空冷硬化鋼であり、D2よりもやや低い硬度(57–62 HRC)でより優れた靭性を提供します。熱処理時の優れた寸法安定性により、変形を最小限に抑える必要がある複雑なダイ形状においてA2が好まれます。

- O1ツールスチール: 油冷硬化鋼の一種で、良好な機械加工性と低~中量生産用途に十分な硬度(57–61 HRC)を備えています。O1はD2やA2よりもコストが低く、試作金型や短期間の生産ロットには経済的な選択肢です。

- S7ツール鋼: 衝撃負荷に対する耐性を高めるために設計された鋼材です。プレス加工用ダイにおいて、大型ブランキングや衝撃荷重を発生させやすい材料を加工する場合、S7の優れた靭性により、破壊に至るような重大な故障を防止できます。

- M2高速度鋼: 磨耗性の高い材料を加工する場合、あるいは高速で運転する場合、M2は従来の工具鋼と比較して高温下でも硬度を維持します。摩擦によって生じる熱にさらされるプログレッシブダイ部品では、一般的にM2が使用されます。

これらのグレードの選択は、お客様の具体的な用途に大きく依存します。薄板アルミニウムの加工には、厚手のステンレス鋼をパンチングする場合とは異なる材料特性が求められます。工具メーカーは、材料の厚さ・種類および生産要件を評価したうえで、適切なグレードを推奨すべきです。

カーバイドインサートが経済的に有利となるケース

数百万サイクルにわたり金属ダイセットを稼働させながら、切断部品を交換せずに運用できると想像してみてください。カーバイドインサートはこれを可能にしますが、その一方で、理解しておくべき重要なトレードオフも存在します。

カーバイド(コバルトバインダー中のタングステンカーバイド)は、約90 HRAという硬度を達成し、あらゆる工具鋼を大幅に上回ります。この極めて高い硬度は、ダイ寿命の大幅な延長——同程度の鋼製部品と比較して10~20倍の寿命——に直接結びつきます。年間数百万個の部品を生産する自動車産業や電子機器産業などの大量生産用途では、初期コストが高くなるものの、カーバイドインサートが経済的に優位であることが多くあります。

ただし、炭化物の硬度には脆さという代償が伴います。これらの材料は衝撃荷重やアライメント不良に耐えにくく、鋼製パンチでは何とか耐えられるような角度でダイに打ち込まれた炭化物製パンチは、瞬間的に破砕される可能性があります。この現実を踏まえると、炭化物は、適切なアライメントが保たれ、メンテナンスが十分に行われているプレスにおいて、かつ、非均質な夾杂物や硬質点のない均一な材料を加工する場合に最も効果を発揮します。

多くのメーカーはハイブリッド方式を採用し、摩耗が最も激しい部位のみに炭化物インサートを用い、その他のダイ構成部品は工具鋼で製作しています。この戦略により、炭化物の長寿命という利点を活かしつつ、コストおよび脆さに関する懸念を管理することが可能になります。

ダイ寿命を延ばす表面処理

高価な炭化物への切り替えを行わずに、既存の工具鋼製ダイの性能を劇的に向上させることはできないでしょうか? 表面処理およびコーティング技術は、まさにこのような可能性を提供します。

窒化処理は、金型表面に窒素を拡散させ、約0.001~0.020インチ(約0.025~0.508 mm)の深さの硬質層を形成します。この処理により表面硬度が65~70 HRCまで向上する一方で、亀裂に耐える靭性のある心部を維持します。窒化処理された金型は、表面のガリング(擦れ傷)が発生しやすい成形加工用途において特に優れた性能を発揮します。

物理気相蒸着(PVD)コーティングは、表面性能を変革する薄いセラミック層を付与します:

- TiN(チタンナイトライド): 一般的に知られる金色のコーティングは、表面硬度を高め、摩擦を低減します。パンチおよび成形面に対する汎用性の高い優れた処理です。

- TiCN(チタン炭化窒化物): TiNよりも硬度が高く、耐摩耗性も優れています。青灰色のコーティングは、研磨性材料を加工する用途で優れた性能を発揮します。

- TiAlN(チタンアルミニウム窒化物): 優れた耐熱性により、このコーティングは高速加工や、大きな摩擦熱を発生させる材料の加工に最適です。

これらのコーティングは通常、厚さがわずか2~5マイクロメートル——人間の髪の毛よりも薄い——ですが、厳しい使用条件下でも金型の寿命を2倍から3倍に延ばすことができます。重要なのは、ご使用の特定の摩耗メカニズムに応じて最適なコーティングを選定することです。例えば、研磨摩耗には、付着摩耗やガリングとは異なる対策が必要です。

材料選定の理解は、性能と予算の両方の要件を満たす金型を仕様設定するための基盤となります。しかし、たとえ最高級の材料を用いたとしても、設計が不十分な金型を救うことはできません。ここから、優れた金型と平凡な結果を分ける、エンジニアリングの基本原則について考察します。

金型設計エンジニアリングの基本原則

適切なダイタイプを選択し、高品質な材料を指定したにもかかわらず、なぜ一部のダイでは部品の品質ばらつきが生じたり、早期に摩耗してしまうのでしょうか?その原因は、鋼材が切り出される遥か以前に行われたエンジニアリング上の判断にあります。優れたダイプレス設計とは、物理学、材料科学、実践的な製造ノウハウを統合し、すべての要素が調和して機能する一体的なシステムを構築することです。

ダイ設計を、各ピースが他のすべてのピースに影響を与える複雑なパズルを解く作業だと考えてください。選択したクリアランスはエッジ品質に影響を与えます。ストリップレイアウトは材料利用率に影響を与えます。スプリングバック補正は、曲げ加工後の部品が図面公差を満たすかどうかを決定します。単一の要素でも誤った判断をすれば、それが連鎖的に全工程に悪影響を及ぼします。ここでは、卓越した金型と平凡な結果を分ける、重要なエンジニアリング原則について詳しく探っていきます。

材料流動解析および成形に関する検討事項

板金を曲げたり、絞り加工したり、成形したりする際、素材に本来自然に行われない挙動—平らな板材から三次元形状への再配分—を要求しています。このような加工工程における材料の流動挙動を理解することは、成功する成形ダイ設計の基本です。

絞り加工中、金属は一部の領域で伸びながら、他の領域では圧縮を受けなければなりません。たとえば、平らな円形のブランクをカップ形状に引き込む場合を想像してください。外周部の材料は、内側へ引き込まれる際に周方向に圧縮されなければならず、一方でカップの側壁を形成する材料は伸びます。この圧縮が過度になるとしわが発生し、伸びが材料の限界を超えると破断(テア)が生じます。

経験豊富なエンジニアが、工具鋼の切削を実施する前に、これらの成形流れパターンを詳細に解析します。彼らは引き抜き比を計算し、潜在的な問題領域を特定し、材料の動きを制御するためのドロービーズ(引き抜きリッジ)などの機能を設計します。ドロービーズとは、バインダー表面に設けられた盛り上がったリッジであり、摩擦を増加させ、材料がダイキャビティ内へ供給される速度を調整します。金属の流れに対する「交通管制官」と考えてください。

複雑なプレス金型の幾何学的形状においては、エンジニアは材料の肉厚減少(スリニング)も考慮します。成形中に金属が伸びると、その厚みは減少します。過度な肉厚減少は完成部品の強度を低下させ、使用中の破損を引き起こす可能性があります。適切な金型設計により、ひずみがより均等に分散され、部品全体における肉厚減少を許容範囲内に保つことができます。

正確な曲げのためのスプリングバック補正

金属製の定規を曲げてみたことはありますか? 離すと、元の形状に一部復元してしまう現象を目にしたことがあるでしょう。それが「スプリングバック」です。これは、板金用金型設計において最も困難な課題の一つです。

すべての金属には、変形に伴う弾性成分が存在します。材料をその降伏点を超えて曲げると、永久変形(残留変形)が生じますが、圧力を解除した際にも一部の弾性回復が依然として発生します。材料の降伏強度が高いほど、この効果は顕著になります。自動車用途で使用される高張力鋼(Advanced high-strength steels)では、成形後の位置から数度のスプリングバック(弾性復元)が発生することがあります。

スプリングバックへの補正には、意図的な過剰曲げ(オーバーベンド)が必要です。たとえば完成部品に90度の角度が求められる場合、成形ダイでは87度または88度まで曲げておき、スプリングバックによって目標角度に復元させるようにします。正確な補正量を決定するには、材料特性、曲げ半径、および成形方法を十分に理解する必要があります。

エンジニアは、スプリングバックを制御するために以下のいくつかの戦略を用います:

- オーバーベンド: 目標角度を超えて成形し、スプリングバックによって部品を仕様通りの角度に戻す

- コイニング: 曲げラインに局所的に高い圧力を加えて、材料をより確実に塑性変形させる

- ボトミング: 金型キャビティにパンチを完全に押し込み、塑性変形を最大限に引き出すこと

- ストレッチベンディング: 成形中に張力を付与して弾性成分を低減すること

最新のシミュレーションツールを用いれば、実際の金型を製作する前にスプリングバック挙動を予測できるため、エンジニアは試作段階で問題が発覚するのを待つのではなく、初期設計段階から補正を組み込むことが可能になります。

クリアランス計算とその部品品質への影響

パンチとダイの間の隙間——すなわち切断クリアランス——は些細な要素に思えるかもしれませんが、これはエッジ品質、工具寿命、寸法精度を根本的に決定づける重要なパラメーターです。不適切なクリアランスを設定すると、過大なバリ、早期摩耗、あるいは仕様を満たさない部品といった問題が生じます。

基礎的な工学原理として、最適切断クリアランスは通常、材料厚さの百分率(片側)で表され、材料の種類や所望のエッジ特性に応じて、一般的には5%~15%の範囲となります。

クリアランスが小さすぎると、パンチとダイが不要に過度な負荷で作動することになります。切断刃には過大な応力が加わり、摩耗が加速します。部品には適切な破断領域を伴わない光沢のあるエッジ(バーニッシュエッジ)が現れやすく、ストリップ力も急激に増大します。

クリアランスが大きすぎると、別の問題が生じます。材料がきれいにせん断されるのではなく引き延ばされるため、バリが顕著になります。穴径は公差範囲を超えて大きくなり、エッジ品質は劣化します。アルミニウムなどの軟質材料を切断するダイは、高硬度鋼などの硬質材料を加工するダイと比較して、通常より狭いクリアランスを必要とします。

以下は、一般的な材料に対する実用的な基準値です:

| 材料タイプ | 推奨クリアランス(板厚あたり片側の%) |

|---|---|

| 軟質アルミニウム | 5-7% |

| 軟鋼 | 7-10% |

| ステンレス鋼 | 10-12% |

| 高強度鋼 | 12-15% |

これらのパーセンテージはパンチの片面ごとに適用されることに注意してください。したがって、総クリアランスはこれらの値の2倍となります。たとえば、板厚0.060インチの軟鋼部品において8%のクリアランスを設定する場合、片面あたりのクリアランスは0.0048インチ、合計で0.0096インチとなります。

ストリップレイアウト最適化の原則

プログレッシブダイ加工において、ストリップレイアウト設計は、あなたが行う最も影響力のある技術的判断となる可能性があります。この設計は材料利用率、ステーションの順序付けを決定し、最終的にはダイプレスシステムが目標速度で品質の高い部品を確実に生産できるかどうかを左右します。

プログレッシブダイの専門家によると、 Jeelix 「ストリップレイアウト設計が、ダイの成功または失敗をほぼ決定づけます。」生産後に廃棄される運命にあるにもかかわらず、ストリップは搬送体、治具、および成形中の部品を一時的に保持するフレームとして、複数の重要な役割を果たします。

効果的なストリップレイアウトは、以下のいくつかの相反する目的をバランスよく達成する必要があります:

- 材料の使用効率: 部品の効率的なネスティングおよびキャリア幅の縮小によって、スクラップを最小限に抑える

- フィードの信頼性: すべてのステーションを一貫して進給できる十分なキャリア強度を維持する

- 工程の実現可能性: 成形加工に必要なアクセスを確保し、必要に応じて材料の流動を可能にする

- パイロット穴の位置決め: すべての工程を経ても残存し、正確な位置決めを可能にする基準穴の配置

エンジニアは、最大の強度を維持するための実体キャリアと、成形時に材料の伸びを許容するスリット構造のキャリアのどちらかを選択します。深絞りや複雑な形状を要する部品では、戦略的に配置された「ストレッチウェブ」によりストリップに弾性が与えられ、キャリアから成形ゾーンへ材料が破断することなく流動できるようになります。

片面キャリアは部品を単一のエッジから懸垂させ、3面へのアクセスを可能にしますが、送りの不安定さを招くリスクがあります。両面キャリアは優れたバランスと精度を提供するため、誤配列が重大な問題を引き起こす精密部品や大型部品において好まれます。

現代の金型開発におけるシミュレーションの役割

デジタルシミュレーションが一般化する以前は、金型開発は基本的に経験に基づく試行錯誤にすぎませんでした。エンジニアは自らの経験をもとに金型を製作し、プレス機に取り付けて実際の試運転を行い、その過程で問題を発見していました。各反復プロセスには時間、費用、および材料が消費されていました。

今日では、コンピュータ支援工学(CAE)および有限要素解析(FEA)によってこのプロセスが大きく変革されています。エンジニアは、物理的な金型が存在する前に、成形工程全体を仮想的にシミュレートし、材料の挙動を予測して潜在的な欠陥を特定できるようになりました。

現代のシミュレーション機能には以下が含まれます:

- 成形性解析: 割れ、しわ、過度な板厚減少などのリスクがある領域の特定

- スプリングバックの予報 弾性復元量の算出により、初期金型設計段階から補正を組み込むことが可能

- 材料流動の可視化: 成形工程における金属の動き方を理解すること

- 応力分布マッピング: 早期の金型摩耗を引き起こす可能性のある高応力ゾーンの特定

- プロセスの最適化: 最適な解決策を見つけるため、さまざまなアプローチを仮想的に検証すること

この「予測・最適化」アプローチにより、高コストな物理的な試作を、低コストなデジタル実験に置き換えることができます。エンジニアは、従来1回の物理試作に要していた時間で、数十種類の設計バリエーションを検証できます。その結果として、開発サイクルの短縮、金型製作コストの削減、そして初回量産時から高品質部品を生産可能な金型の実現が可能になります。

クリアランス計算からシミュレーション駆動型開発に至るまでの、適切な工学的基礎が、設計寿命中に信頼性高く機能する金型の基盤を築きます。しかし、これらのツールが実際にどの段階で適用されるかを理解することで、こうした高精度がなぜ重要であるかという文脈が明確になります。ここから、プレス金型技術に依存する多様な産業分野についてご紹介します。

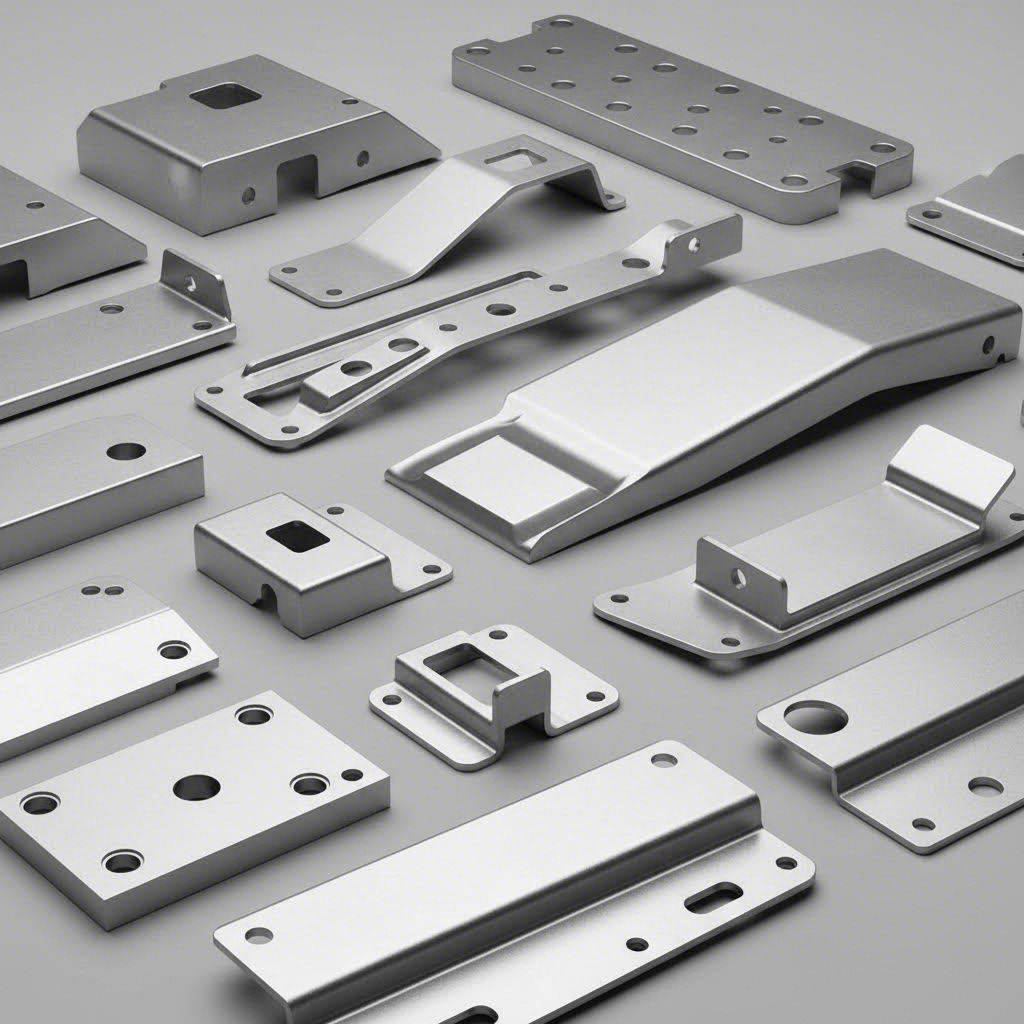

プレス金型技術の産業応用

あなたが運転する自動車からポケットの中のスマートフォンに至るまで、金属プレス金型は、現代生活を形作る部品を成形しています。金型設計の基本原理は一貫していますが、各産業分野にはそれぞれ特有の要求があり、それが金型の設計、材料選定、および生産手法に影響を与えます。こうした業種ごとの要件を理解することで、なぜ高精度が重要であるか、また機械式金型技術が多様な製造ニーズに対応するためにいかに適応していくかが明確になります。

主要な製造業界におけるプレス金型技術の活用方法を、それぞれの業界が重視する異なる優先事項と、それらが金型要件に与える影響を踏まえて探っていきましょう。

自動車製造向け金型の要件

単一の自動車ボディには数百点ものスタンピング部品が含まれていることを考えれば、自動車産業が金属プレス金型の最大の需要者である理由がおのずと理解できます。業界分析によると、 LSRPF 金属プレス成形は、ドア、ボンネット、シャシー部品などの車体部品を製造する上で極めて重要な役割を果たします。「プレス成形部品は、強度を維持しつつ軽量化を実現し、車両の性能および燃費効率の向上に貢献します。」

自動車用金型の要件は、以下の3つの優先事項を中心に据えています。

- 大量生産における一貫性: プログレッシブダイおよびトランスファーダイは、数百万点もの同一部品を、最小限のばらつきで生産しなければなりません。月曜日にプレス成形されたドアパネルは、数か月後に製造されたものと完全に一致していなければなりません。

- 材料効率性: 鋼材コストは生産費用において大きな割合を占めるため、最適化されたストリップ配置と最小限のスクラップ(端材)が、直接的に収益性に影響を与えます。

- 迅速な切替え: 現代の製造現場では柔軟性が強く求められています。金型は、異なる車種や生産スケジュールに対応するため、迅速なセットアップ変更を可能にする必要があります。

板金ダイプレス加工によって製造される代表的な自動車部品には、ボディパネル、構造補強部材、シートブラケット、エンジンマウント、ブレーキ部品、インテリアトリム部品などがあります。それぞれの部品は、軟鋼から高度な高張力鋼に至るまで、特定の材料に応じた専用金型を必要とします。こうした高張力鋼は、経験豊富なダイエンジニアでさえも挑戦を強いられる素材です。

航空宇宙分野における高精度要求

数ミル(0.001インチ)単位の公差ずれが航空機の安全性を損なう可能性がある部品を想像してください。これは、航空宇宙メーカーが直面する現実であり、そこでは生産速度よりも常に精度が最優先されます。

航空宇宙産業向けダイス用途では、何よりも厳密な公差管理と材料のトレーサビリティが重視されます。部品はきわめて厳しい仕様を満たす必要があり、また文書化された記録によって製造工程のすべての側面が追跡可能でなければなりません。製造業界の調査報告によると、航空宇宙用途では「金属プレス部品に優れた強度および耐久性が求められる一方で、飛行効率の向上のために全体重量を最小限に抑える必要がある」とされています。

航空宇宙産業で使用される鍛造ダイスは、通常、チタン、インコネル、航空機用アルミニウムなどの特殊合金を加工します。これらの合金は、従来の鋼材プレスとは異なる加工手法を必要とします。こうした材料の加工には、加熱処理、専用潤滑剤の使用、およびこれらの独特な課題に耐えうる高品質の工具鋼または超硬合金で製作されたダイスが求められる場合があります。

代表的な航空宇宙産業向けプレス成形部品には以下のようなものがあります:

- 内装構造部品: 機体構造全体にわたるブラケット、クリップ、補強部品

- 外装パネル: 精密な輪郭形状および均一な板厚が要求される外板(スキン)セクション

- エンジン部品: 熱遮蔽板、取付ハードウェア、およびダクティング部品

- 制御面部品: ヒンジ、アクチュエータブラケット、およびリンク機構部品

航空宇宙産業における生産数量は自動車産業に比べて通常低くなりますが、品質要件が極めて厳しく、各部品の価値は著しく高くなります。例えば、着陸装置部品を製造する鍛造金型は、中程度の速度で数年にわたり稼働し、各ロットについて徹底的な検査プロトコルが実施されます。

電子機器産業におけるマイクロ化の課題

どこまで小型化できるか?電子機器メーカーはこの問いを絶えず追求しており、インチ単位ではなくミリメートル単位で測定される部品を製造可能な金型が求められています。

電子機器産業では、LSRPFの専門家が「コネクタ、端子、シールド、ハウジングなど、極めて高精度な小型部品」であると表現するような部品が要求されます。これらのプレス部品には、他の産業では異例と見なされるほどの厳しい公差が求められ、寸法公差が数万分の1インチ(数マイクロメートル)以内に収められる場合もあります。

電子機器用途には以下が含まれます:

- コネクタおよび端子: 信頼性の高い電気的接続を実現するため、精密な形状が要求される微小な接触ピンおよび受容部

- ヒートシンク: プロセッサーや電源部品から熱エネルギーを放散させるフィン構造

- RFシールド: 感度の高い回路間における電磁妨害(EMI)を防止するための筐体

- バッテリーコンタクト: 信頼性の高い電力供給を実現するため、一定の圧力を継続的に付与するスプリング要素

- デバイス外装: スマートフォン、タブレット、コンピューティング機器用ハウジング

電子機器製造では、プログレッシブダイが主流であり、量産需要に対応するため高速で稼働することが多い。その極小サイズにより、金型部品自体も非常に小型化し、必要な精度を達成するために特殊な製造技術および材料が求められる。

家電製品および民生用製品への応用

自宅を歩き回り、プレス加工された金属部品の数を数えてみてください。冷蔵庫のパネル、洗濯機のドラム、電子レンジのハウジング、HVAC(空調)部品——プレス加工は、あなたが所有するほぼすべての家電製品に採用されています。

家電製造では、耐久性の要求と美的要件のバランスを取る必要があります。外観に見える部品は、塗装や仕上げ処理が可能な表面状態で金型から成形される必要があります。一方、内部構造部品は、強度とコスト効率を優先します。 業界情報源 「金属プレス加工が家電製品の高い耐久性および美的要件を満たす」ことを確認してください。

一般的な家電向けプレス部品には以下のようなものがあります:

- 外装カバー: 冷蔵庫ドア、洗濯機上部パネル、乾燥機パネル

- 内部構造部品: ドラム支持部、モーターマウント、ブラケットアセンブリ

- 熱交換部品: 蒸発器フィン、コンデンサーパネル

- 金物: ヒンジ、ラッチ、ハンドルブラケット

消費財製品はこのリストをさらに拡大します——調理器具、園芸用具、スポーツ用品、装飾品など、すべての製品が効率的な生産のためにプレス成形(スタンピング)に依存しています。プレス金型技術の多用途性により、さまざまな製品カテゴリーにおいて一貫した品質が実現されます。

一般産業および特殊用途

主要な消費財産業を超えて、金属プレス金型は数えきれないほどの特殊用途に活用されています:

- 建設・建築業界: 屋根パネル、構造用ブラケット、床梁吊り金物、建築用装飾部品

- 医療機器: 外科用手術器具、診断機器のハウジング、生体適合性材料を要する治療装置部品

- エネルギー関連システム: 太陽光発電パネルのフレーム、風力タービン部品、電力分配用ハードウェア

- 軍事・防衛 車両用装甲、武器システム部品、通信機器のハウジング

各アプリケーションには、それぞれ固有の要件があります。医療用スタンピングでは、材料のトレーサビリティと汚染防止が求められます。軍用仕様では、過酷な条件下でも極めて高い耐久性がしばしば要求されます。エネルギー分野のアプリケーションでは、屋外設置を想定した腐食抵抗性が重視される場合があります。

こうした多様な産業を結びつける共通点は、適切に設計され、良好な状態で維持管理された金型(ダイ)への依存です。自動車用ボディパネルの製造であれ、医療機器部品の製造であれ、ダイエンジニアリングの基本原理は常に同一です——ただし、各セクター間で具体的な要件は劇的に異なります。

産業別アプリケーションを理解することで、なぜ金型の保守管理および寿命管理がこれほど重要となるのかが明確になります。摩耗した金型は単に不良品を生産するだけではなく、これまで検討してきたあらゆるセクターにおいて、製造全体の運用を妨げます。

金型の保守管理および寿命管理

金型設備は、貴社にとって多大な投資を意味します。しかし、たとえ最も優れた設計に基づく金型であっても、適切な保守管理が行われなければ、一貫した成果を生み出すことはできません。驚くべきことに、多くの製造業者は生産量の最大化に重点を置く一方で、金型の性能を最高峰に維持するために不可欠な体系的な保守管理を軽視しています。この見落としによって生じる損失は、保守管理そのものにかかるコストをはるかに上回ります。

金型保守の専門家によると、 The Phoenix Group 「金型工場のマネジメント体制(金型の保守・修理プロセスを含む)が明確でない場合、プレスラインの生産性は著しく低下し、コストは増加します。」不適切な保守管理は、連鎖的な問題を引き起こします。すなわち、生産中の品質不良、歩留まりの悪化、出荷遅延、そして本来予防可能であったはずの高額な緊急修理です。

では、金型への投資を最大限に活用する製造業者と、常に金型関連の生産課題と闘っている製造業者とを分ける、予防的対策および警告サインについて詳しく見ていきましょう。

金型寿命延長のための予防保全スケジュール

金型プレス作業を自動車の運転に例えると、エンジンが焼き付くまでオイル交換を待つことはしません——ところが、多くの製造業者は金型に対し、実質的にこのような対応をしています。予防保全是、生産を妨げる前に潜在的な問題に対処するものです。

効果的な保全は、体系的な点検手順から始まります。金型が各生産工程を終了して戻ってきた際には、必ず訓練を受けた担当者が保管前にその状態を評価すべきです。この点検により、問題がまだ軽微な段階で早期に発見でき、かつ解決コストも抑えられるようになります。

各生産工程終了後に、以下の順序で点検手順を実施してください:

- 金型のすべての部品を徹底的に清掃する 潤滑剤の残留物、金属粉、および保管中に摩耗や腐食を促進する異物を除去するため。

- 切断刃を視覚的および触覚的に点検する 次回の生産工程でバリや寸法不良を引き起こす可能性のある欠け、亀裂、過度な摩耗がないかを確認するため。

- 上型と下型のアライメントを確認します プレスストローク間の不整合を示す目視確認マークや摩耗パターンを検査することにより確認します。

- ダイシューズの状態を確認します 亀裂、ガイドピンブッシングの摩耗、およびアライメントに影響を及ぼす可能性のある取付け面の損傷がないかを確認します。

- ストリッパープレートおよびプレッシャーパッドを検査します スタンピング作業中の材質制御に影響を及ぼす可能性のある摩耗、傷(スコアリング)、または損傷がないかを確認します。

- 作業指示書システムに検査結果を記録します 次回の生産要件前に、スケジューリング担当者が修理を優先順位付けできるようにします。

- 適切な防錆剤を適用します ダイを保管場所へ移動する前に、すべての露出面に防錆処理を行います。

潤滑要件は、ダイの設計および加工対象材料によって異なります。一部の工程では最小限の潤滑で十分ですが、他の工程(特に深絞り加工)では、焼付きを防止し成形力を低減するために、一貫した潤滑剤の塗布が求められます。各ダイセットの運用要件に基づき、個別に潤滑プロトコルを確立してください。

切断刃の研ぎ直しスケジュールは、推測に頼ってはなりません。Gromax Precision社が推奨するように、「パンチの研ぎ直しが必要なタイミングやインサートの交換時期を推測するのではなく、コイルカウント、ストローク記録、予測モデリングを活用して、受動的ではなく能動的な予防保全スケジュールを構築しましょう」。研ぎ直し間のストローク数を記録し、任意の間隔ではなく、実際の摩耗パターンに基づいて閾値を設定してください。

適切な保管は、生産ロット間における投資の保護を図ります。可能であれば、金型を温度・湿度が制御された環境に保管し、腐食を促進する湿気の発生源から離すようにしてください。また、ダイショウ(金型台)を十分に支持して歪みを防ぎ、作業者が必要に応じて迅速に金型を特定・取り出せるよう、明確な識別表示を維持してください。

金型摩耗の兆候の認識

優れた予防保全を実施していても、金型部品は最終的に摩耗します。初期の摩耗兆候を早期に把握することで、生産停止による緊急対応ではなく、計画停機中に修理をスケジュールすることが可能になります。

以下の指標に注意し、金型装置の点検・整備が必要であることを早期に見極めてください:

- バリの発生: 適切に保守管理されている切断刃が、プレス成形部品にバリを生じ始める場合、摩耗によりクリアランスが変化している可能性が高いです。小さなバリは初期段階の摩耗を示しており、大きなバリは金型が保守時期を大幅に過ぎて稼働していることを示唆しています。

- 寸法ドリフト: 部品の公差範囲からの徐々なる逸脱——穴径の拡大、曲げ角度の変化、または特徴部の位置ずれ——は、通常、切断部品、ガイドピン、またはダイショーブッシングの摩耗を示しています。

- 必要なトナージ(加圧力)の増加: 最新のサーボプレスおよび後付けの負荷監視システムでは、力の波形変化を検出できます。業界の専門家によると、「トナージの緩やかな上昇は、ツールの鈍化やアライメント不良を示すことが多い——これは、公差が大きく逸脱する遥か以前にメンテナンスを実施すべきという重要な手がかりです。」

- 表面仕上げの劣化: 成形部品に scratches(傷)、galling marks(焼き付き痕)、あるいは粗さの目立つ表面が見られる場合、成形面の摩耗または潤滑不足が原因である可能性があります。

- 部品の品質が不均一である 同一生産ロット内の部品において顕著なばらつきが見られる場合、アライメントの不具合や定位機能部の摩耗が原因である可能性があります。

高度な監視ツールにより、問題の検出が加速されます。業界の専門家によると、AIを活用した統計的工程管理(SPC)システムは、「手動検査のみでは見過ごされがちな微細な傾向——たとえばバリの増大や寸法の徐々なる変化——を、より早期に検出します」。ライン内ビジョン検査システムは、リアルタイムでマイクロレベルの寸法変化を捉え、製品の最終検査で不合格になるのを待つのではなく、生産継続中に問題を特定します。

研ぎ直しと交換の判断

切断刃が鈍ったり成形面が摩耗したりした場合、根本的な選択肢として「既存部品の再研削を行うか、それとも完全に交換するか?」という問いに直面します。その答えは、いくつかの要因によって決まります。

以下の場合は、経済的に研ぎ直しが有効です。

- 摩耗が表面層に限定されており、十分な材厚を確保したまま除去可能である

- 部品は幾何学的精度を維持しており、仕様への復元が可能である

- 再研削費用およびセットアップ時間の合計が、交換費用に比べて著しく低く抑えられる

- 再研削後のダイス寿命が十分に残っており、投資を正当化できる

以下の場合は交換が必要になります:

- 複数回の再研削サイクルにより材料が消耗し、部品がこれ以上使用できないほど薄くなっている

- 損傷は表面摩耗を越えており、再研削では対処できない亀裂、欠け、または変形が生じている

- 過去の再研削による累積的な寸法変化が、金型を許容公差範囲を超えて変化させている

- 交換用部品の調達コストおよび納期は、再研削費用とほぼ同等である

金型の総寿命に影響を与える要因には、加工対象材料(研磨性材料は摩耗を加速させる)、生産量、プレスのアライメント状態および機体状態、およびオペレーターの作業方法が含まれる。良好な状態でメンテナンスされたプレス上で清浄なアルミニウムを加工している金型は、アライメント不良の設備上で研磨性の高いステンレス鋼を加工している同一仕様の金型と比較して、最大で10倍の寿命を有する可能性がある。

各ダイセットについて詳細な記録を維持することで、再研削または交換が必要となる時期を予測できるため、故障への対応ではなく、計画された停止時間内にメンテナンスを実施することが可能になります。この予防的アプローチ——体系的な点検、データに基づくスケジューリング、および早期の問題検出——により、ダイメンテナンスは単なるコストセンターから競争優位性へと変革されます。

メンテナンス要件を理解しておくことで、ダイの品質が製造成果に直接及ぼす影響を評価する準備が整います。この関係性は、単なる部品生産をはるかに超えて、総所有コスト(TCO)に関する検討へと広がります。

ダイ性能と製造品質

高品質な金型を導入し、確固たる保守管理を確立してきましたが、こうした判断が実際に製造成果にどのように反映されているでしょうか?金型の品質と生産成果との関係は必ずしも明確ではありませんが、部品の品質一貫性から最終的な利益まで、あらゆる面に影響を及ぼします。この関係性を理解することで、長年にわたり投資回収を実現する金型への投資について、根拠に基づいた意思決定が可能になります。

プレス用ダイセットを、ご自社の生産システム全体の基盤であると考えてください。地盤が不安定な上に建物を建設すれば、やがてひび割れや構造上の問題が現れるのと同様に、低品質な金型を基盤として構築された製造プロセスは、必然的に品質不良、効率低下、そして時間とともに蓄積していく隠れたコストを招きます。

金型の品質が生産効率に与える影響

設計が優れたプログレッシブダイがフルスピードで稼働している様子を、これまでに見たことがありますか?部品は、ストロークごとに一貫して排出され、オペレーターの介入は最小限で済みます。それが高品質な金型がもたらす成果です。ただし、そのメリットは、見事なサイクルタイムを超えて広がります。

LMC Industries社による製造効率に関する研究によると、プログレッシブダイ打ち抜き加工は「複数の個別工程を不要とすることで、生産時間およびコストを劇的に削減します」。この効率性の優位性は、直接的に金型の品質に起因します。プレス作業用のダイセットが正確に設計・製作されている場合、すべてのストロークで不良品ではなく、そのまま使用可能な部品が得られます。

高品質な金型は、以下のいくつかのメカニズムを通じて効率性に影響を与えます:

- ダウンタイムを短縮する 高精度に製作された金属プレス成形用ダイセットは、長期間にわたりアライメントを維持できるため、調整や修理のための生産停止が少なくなります

- 初回合格率の向上: 部品が最初の試作段階で仕様を満たすため、時間と資源を消費する再加工工程が不要になります

- サイクル時間の短縮: 優れた設計の金型を用いることで、プレス機は品質を犠牲にすることなく最適な速度で運転できます。

- 一貫した出力: 寸法安定性により、成形開始直後に得られた部品と、数時間後または数日後に生産された部品との間に差異が生じません。

適切に設計・保守された金型によって達成可能な公差レベルは、劣悪な金型を用いてきたメーカーにとってしばしば驚きをもたらします。業界の専門家によると、高品質なプログレッシブ金型は「極めて厳密な仕様を一貫して満たす部品」を生産し、代替製造方法と比較してより狭い公差と優れた部品精度を実現します。

この高精度は、下流の組立工程に直接影響を与えます。スタンプ加工された部品が仕様内である状態で組立ステーションに到着すれば、初回から正しく嵌合します。作業員は部品選別や無理な嵌合、組立品の不合格処理に時間を費やす必要がなくなります。こうした効果が数千回に及ぶ組立サイクルにわたって累積すると、大幅な生産性向上につながります。

ダイの精度と部品の一貫性との関係

数か月間にわたり100万個の部品を製造することを想像してください。100万番目の部品は、1番目の部品と一致するでしょうか?高品質な金型および適切なメンテナンスによって、その答えは「はい」でなければなりません。

部品の一貫性は、以下の相互に関連する金型の特性に依存します:

- 定量安定性 ダイシューズ、ガイドシステム、およびコンポーネント取付部は、長期間にわたる量産工程においても、互いの相対的な位置関係を維持しなければなりません

- 摩耗抵抗性: 切断刃および成形面は、部品の寸法を徐々に変化させるような劣化に対して耐性を有していなければなりません

- 熱管理 量産速度で稼働する金型は熱を発生させますが、これを適切に管理しないと、熱膨張や寸法変動を引き起こす可能性があります

- 材料制御: ストリッパー、パイロット、および送り装置は、毎回のストロークにおいて材料を同一の位置に正確に配置しなければなりません

これらの要素が連携して機能すると、メーカーは品質が極めて重要な用途に求められる生産の一貫性を実現できます。たとえば自動車部品サプライヤーは、自社の製造プロセスが時間の経過とともに安定した能力を維持していることを証明する統計的工程管理(SPC)データを提示しなければなりません。このような能力は、金型の精度から直接得られます。

所有コストの総合的な考慮事項

多くの調達判断が誤りを犯すのは、真の製造経済性を左右する要因を無視して、金型の初期コストのみに注目してしまう点にあります。

マナー・トゥール社による総コスト分析によると、「高品質な金属プレス成形部品を大量生産するには、まず金型およびダイ(型)の品質が不可欠です。これらは製造プロセス全体において最も重要な構成要素です」。同社の調査結果では、高品質な金型は「部品品質を維持するためにメンテナンスを必要とせずに、100万回以上の打ち抜きが可能」である一方、低品質な代替金型は「著しく早く摩耗し、より早期に欠陥や不良を引き起こします」。

実際のコスト構造には、初期購入価格だけではなく、はるかに多くの要素が含まれます:

| 品質係数 | 製造成果への影響 | 費用 の 影響 |

|---|---|---|

| 工具鋼のグレードおよび硬度 | 摩耗率および保守インターバルを決定 | 初期コストは高くなるが、サービス寿命の延長により相殺される |

| 設計精度およびシミュレーション | 初回合格率および部品品質に影響 | 不良品・再加工・開発反復の削減 |

| コンポーネントの位置決めシステム | 量産における寸法の一貫性を制御 | 不良品発生率および組立問題の低減 |

| 表面処理およびコーティング | 切削刃および成形面の寿命延長 | 研ぎ直し頻度および交換コストの削減 |

| メンテナンスの容易性 | 定期保守に要する時間を決定する | 人件費の低減および生産復帰までの時間短縮 |

コスト計算においては、歩留まり(スクラップ率)に特に注意を払う必要があります。フリゲート社の研究によると、「不良品が発生するたびに、その部品は廃棄され、新たに材料を用いて再製造しなければなりません。これにより、原材料費、人件費、エネルギー費がさらに増加します。」高品質なプレス金型セットは、不良の原因を排除する高精度設計によって、このような無駄を最小限に抑えます。

このようなシナリオを考えてみてください。初期購入コストが15,000ドル安い金型は、不良品発生率が2%高くなり、メンテナンス頻度も100万ストロークごとではなく25万ストロークごとになるという欠点があります。数年間にわたり数百万個の部品を量産するプログラムにおいて、こうした差異は、初期のコスト削減額の10倍以上もの追加費用を容易に生じさせます。さらに、生産中断、品質不具合の流出、顧客関係の悪化といった、低品質な金型に伴いがちな問題による損失は、まだ計算に含まれていません。

所有・運用の総コスト(TCO)という視点で金型投資を評価すると、その判断基準が根本的に変わります。「どちらの金型が安いか?」ではなく、「金型の全寿命期間を通じて、良品1個あたりのコストが最も低くなるのはどちらか?」という問いへと移行します。この思考の転換により、競争力を強化する購買判断が可能となり、逆に競争力を損なうような選択を回避できます。

金型の品質が製造経済性とどのように関連しているかを理解することで、本当に重要な要素を明確に把握した上で、金型メーカーを選定する能力が養われます。次に、サプライヤー選定の基準および認証要件について検討する中で、この重要なスキルについて詳しく解説します。

製造ニーズに最適な金型ソリューションの選定

金型の種類、材料、工学的原理については既に理解していますが、それらの知識を実際に高品質に稼働する金型へと具現化できるサプライヤーをいかに見つけ出すかが課題です。適切な金型パートナーを選定することは、金型導入プログラム全体において最も重大な意思決定と言えます。優れたサプライヤーは、お客様の仕様を高精度な金型へと正確に変換し、長期間にわたり安定して稼働させることが可能です。一方、不適切なサプライヤーを選んでしまうと、トラブルや納期遅延、部品品質の低下といった問題が生じ、これらはお客様の全工程に悪影響を及ぼします。

重い成形作業用の油圧プレス金型セットを調達する場合でも、板金加工用の曲げ金型を調達する場合でも、評価基準は一貫しています。優れた金型サプライヤーと、単に能力を謳っているだけのサプライヤーを分ける要素について、詳しく見ていきましょう。

金型サプライヤーを評価する際の主要な基準

実績や技術力が不十分なサプライヤーに、重要な生産プログラムを委託したと想像してみてください。その結果、開発に数か月を費やし、使用できない金型に費用をかけ、さらに顧客に対して納期遅延の説明を迫られることになります。このような事態は、本来なら避けられるはずなのに、意外と頻繁に発生しています。しかし、体系的なサプライヤー評価を通じて、これを未然に防ぐことが可能です。

製造専門家によると Dewintech 「サプライヤーのエンジニアリング能力を評価するには、その技術的専門性、設計の柔軟性、問題解決能力、および過去の実績を総合的に評価する必要があります。」この多角的なアプローチによって、サプライヤーがお客様の特定の要件に対応できるかどうかが明らかになります。

油圧プレス用工具またはスタンピング金型のサプライヤーを選定する際に、以下の必須評価基準を検討してください:

- 技術的知識の深さ: エンジニアリングチームは、ご使用材料に関連する金属学、熱処理プロセス、および機械加工技術を理解していますか? ご用途に関する具体的な質問を行い、その回答の専門性・高度性を確認してください。

- 設計および試作サービス: フルプロダクション用金型の製作に着手する前に、お客様の図面をもとに実用可能な試作品を製作できますか? 試作サービスを提供するサプライヤーは、自社のエンジニアリング能力に対する自信を示しています。

- シミュレーションおよび検証プロセス: 物理的な金型が存在する前に、CAE解析および有限要素法(FEM)を活用して材料の挙動を予測し、欠陥を特定していますか? このような能力により、開発における試行回数が大幅に削減されます。

- 類似プロジェクトにおける実績: 彼らは、お客様のアプリケーションと同程度のものに向けた金型を、これまでに無事納品した実績がありますか?関連する経験を示すケーススタディや顧客からの推薦状をご提示ください。

- 問題解決型のイノベーション: 設計の改良提案、代替材料の提案、あるいは性能向上やコスト削減につながる製造方法の推奨が可能ですか?

- 生産数量対応能力: 試作数量から年間数百万点に及ぶ量産まで、サプライヤーがお客様の要件に応じてスケールアップ可能であることを確認してください。その際、品質の低下が生じてはなりません。

今日の短期化する開発サイクルにおいては、試作スピードが特に重要です。TiRapid社の調査によると、「3Dプリンティングなどの迅速試作手法を活用することで、金型完成後の修正に比べ、再設計費用を最大60%削減できる」とされています。迅速試作(機能的なプロトタイプを最短5日間で提供できるサプライヤーも存在)を提供するサプライヤーは、設計検証を迅速化し、市場投入までの期間を大幅に短縮します。

初回合格率の重要性は、過大評価されることはありません。金型が最初の量産ランで品質の高い部品を製造できた場合、コストのかかる設計変更の繰り返し、納期遅延、および開発段階で解決済みであるべき問題を後追いで対応するというストレスを回避できます。高度なCAEシミュレーションは、潜在的な課題を仮想的に特定・解決することで、こうした高い初回合格率を直接実現します。

このようなメーカー 紹興 これらの機能が実際にはどのように活用されるかを具体的に示しています。同社のエンジニアリングチームは、最短5日間での迅速な試作を実現しながらも、93%の初回合格率を維持しています。このような数値は、単なるマーケティング上の主張ではなく、真のエンジニアリング能力を反映しています。この「スピード」と「精度」の両立こそが、資格を有する油圧プレス用金型サプライヤーに求められる水準です。

金型品質保証における認証の役割

サプライヤーの品質に関する主張が現実を反映しているかどうかを、どのように検証しますか? 認証は、体系的な品質管理手法が実際に導入・実施されていることを第三者が独立して検証する根拠となります。

自動車用途においては、IATF 16949認証が「ゴールドスタンダード(業界最高水準)」とされています。この自動車業界特化型の品質マネジメントシステムは、ISO 9001の基盤を踏まえつつ、欠陥防止、変動低減、無駄削減に対する厳格な要求事項を追加しています。この認証を取得しているサプライヤーは、主要自動車OEMが求める厳しい基準を満たすプロセスを有していることを実証しています。

サプライヤー評価の専門家によると、「サプライヤーが関連する技術分野の認証(例:ISO 9001、ASME認証など)または品質マネジメント認証を保有しているかどうかを確認してください。こうした認証は、サプライヤーが自社の技術プロセスにおいて高い水準を遵守していることを示す指標となり得ます。」

確認すべき主要な認証には以下が含まれます。

- IATF 16949: 自動車サプライチェーンへの参加に不可欠であり、自動車業界の要件に特化した堅牢な品質管理を示す

- ISO 9001:2003 規格について 文書化されたプロセスと継続的改善へのコミットメントを証明する、基本的な品質管理システム認証

- AS9100: 航空・宇宙・防衛産業向けにサービスを提供するサプライヤーを対象とした、航空宇宙業界特化の認証

- ISO 14001:2003 規格では 持続可能性を重視する顧客にとって、ますます重要性が高まっている環境マネジメント認証

認証にとどまらず、サプライヤーの実際の品質実践を評価してください。原材料の入荷検査は実施していますか?完成した金型に対してどのような測定・検査能力を有していますか?不適合事項の処理および是正措置の実施方法はどのようになっていますか?

シャオイ社のIATF 16949認証と、その先進的なCAEシミュレーション能力が組み合わさることで、認証とエンジニアリング専門性がいかに相互に補完し合うかが明確に示されています。同社が達成する欠陥ゼロの成果は、製造工程ではなく設計段階で問題を検出し解決するという体系的なプロセスに基づいており、まさに認証制度が担保しようとしているところです。

最終的なサプライヤー選定

評価基準が定められた後、この情報をもとに、確信を持ってサプライヤーを選定するにはどうすればよいでしょうか?大規模なプログラムへの本格参画に先立ち、サンプル作業や小規模な初期プロジェクトの実施を依頼することをご検討ください。このようなパイロットアプローチにより、約束された能力ではなく、実際に発揮されるパフォーマンスが明らかになります。

見積りプロセスにおけるコミュニケーションの迅速性および技術的関与度を評価してください。お客様のアプリケーションについて深く考えた質問をし、前提条件を建設的に検討し、最適化のための具体的な提案を行うサプライヤーは、成功するプログラムへとつながる「エンジニアリング・パートナーシップ」の姿勢を示しています。

特殊用途向けのアプリケーションでは、関連する実績を確認してください。鋳造用途における石炭鉄圧延機(coal iron press)の運用経験を持つサプライヤーは、精密電子部品のスタンピングに特化したサプライヤーとは異なる専門知識を持っています。同様に、石炭鉄鍛造プレス(coal iron forge press)用金型は、高温材料および熱管理に関する特定の知識を必要としますが、一般的なスタンピングサプライヤーにはこうした知識が不足している場合があります。

最後に、地理的・物流的な要因も検討してください。地元のサプライヤーは、開発段階における迅速なコミュニケーションと容易な協業が可能です。一方、海外のサプライヤーはコスト面でのメリットを提供する可能性がありますが、納期の延長やコミュニケーション上の課題を招くことがあります。これらのトレードオフを、自社の具体的なプログラム要件と照らし合わせてバランスを取ってください。

適切な金型サプライヤーは、製造における成功に向けた真のパートナーとなります。これは、エンジニアリング専門知識、品質の一貫性、そして単に仕様通りの金型を製作するという範囲を超えた迅速かつ的確なサポートを提供することによって実現されます。サプライヤー選定には十分な時間をかけ、この投資は生産プログラム全体を通じて長期的なリターンをもたらすでしょう。

金属プレス金型に関するよくあるご質問

1. 金属プレス金型はどのような用途で使用されますか?

金属プレス金型は、スタンピング工程で使用される高精度に設計された工具であり、板材を所定の形状に成形、切断または加工するために用いられます。これらの金型はプレス機械と連携して動作し、自動車のボディパネルや航空宇宙部品から電子機器の筐体、家電製品のハウジングに至るまで、多岐にわたる製品を製造します。金型はパンチ(雄型部品)およびダイブロック(雌型部品)から構成され、これらが協調して板材を切断、曲げ、絞り、成形などの工程により最終部品へと変形させます。

2. プログレッシブダイとトランスファー・ダイの違いは何ですか?

プログレッシブダイは、連続した金属ストリップが各プレスストロークごとに順次進んでいくように配置された複数のステーションを含み、すべてのステーションで同時に加工が行われながら最終製品が得られます。一方、トランスファー・ダイは、個別のブランクを用い、機械式フィンガーや自動化システムによって各ステーション間で物理的に移送します。プログレッシブダイは、小型から中型部品の大量生産に優れており、トランスファー・ダイは、ストリップ材に接続されたままでは実現できないような大型部品や、より深い引き抜きを要する複雑な形状の部品の加工に対応できます。

3. 自社アプリケーションに適したダイ材を選択するにはどうすればよいですか?

材料の選定は、生産数量、加工対象となる材料、および予算制約に依存します。D2などの工具鋼は、ほとんどの用途において優れた耐摩耗性を提供しますが、A2は複雑な形状への適用に適したより高い靭性を備えています。数百万サイクルを超える大量生産用途では、超硬合金(カーバイド)製インサートは鋼製工具と比較して10~20倍の寿命を実現しますが、その脆さのため、良好な状態で維持されたプレス機械が必要です。TiNやTiCNなどの表面処理は、超硬合金に比べてコストを抑えつつ、金型の寿命を2~3倍に延長できます。IATF 16949認証を取得したShaoyiなどのサプライヤーは、お客様の具体的な要件に基づいて最適な材料を提案できます。

4. 金属プレス金型はどのくらいの頻度で保守すべきですか?

金型は、各生産ロット終了後に点検を行い、保管前に徹底的な清掃、エッジ(刃先)の点検、および位置合わせの確認を実施する必要があります。研削のスケジュールは、任意の期間ではなく、ストローク数および実際の摩耗パターンに基づいて決定すべきです。生産中のトナージ(加圧力)要件を記録・追跡し、徐々に上昇する傾向が見られた場合は、鈍化した金型への対応が必要であるサインと捉えるべきです。予防保全は、金型の品質および加工材料に応じて、通常25万~100万ストロークごとに行います。作業指示書システム内に点検結果を記録することで、問題が生産に影響を及ぼす前に、能動的な保守スケジューリングが可能になります。

5. 金型サプライヤーを選定する際に注目すべき点は何ですか?

技術的専門性、設計およびシミュレーション能力、関連する認証、同種アプリケーションでの実績に基づいてサプライヤーを評価します。主要な評価基準には、金型製作前の欠陥予測を可能にするCAE解析能力、試作スピード(一部のサプライヤーでは機能的なプロトタイプを5日間で実現)、および初回承認率が含まれます。自動車アプリケーションにおいては、IATF 16949認証は堅牢な品質マネジメントを示す指標です。シャオイ社は、93%という高い初回承認率、高度なCAEシミュレーション能力、およびOEM基準に合わせた包括的な金型設計能力により、これらの基準を体現しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——