プレス金型メーカーの実態:価格設定に関して彼らが明かさない真実

プレス金型製造の理解とその産業への影響

スマートフォンを手に取るとき、自動車を運転するとき、あるいは病院を訪れるとき、あなたはプレス金型がなければ存在し得ない製品と関わっています。では、製造業における「金型(ダイ)」とはそもそも何でしょうか?簡単に言えば、プレス金型とは、平らな金属板を、制御された力と厳密に設計された形状によって複雑な三次元部品へと変形させるための高精度に設計・製作された工具です。プレス金型メーカーは、あらゆる主要産業における大量生産の基盤を支えるこれらの不可欠な工具を製造しています。

高精度金属成形の基盤

次のような作業を想像してください: 何百万点もの同一金属ブラケット 、コネクタ、またはハウジングを手作業で製造することはできません。品質のばらつきは甚大であり、コストは莫大なものとなるでしょう。まさにこのような理由から、金型産業が存在するのです。金属プレス金型により、メーカーは大量生産においても、高い精度・一貫性・効率性を実現した部品を製造することが可能になります。

スタンピング金型の基本構造は、主に2つの部品、すなわちパンチ(打ち抜き刃)とダイキャビティ(型穴)で構成されています。プレス機がパンチを、ダイキャビティの上に配置されたシートメタル(板金)に押し込むと、材料は金型に設計された通りの正確な形状を帯びます。一見単純なこの原理は、実際には極めて高度な精度を要求します。公差はしばしばインチの千分の一単位で管理され、微視的な欠陥ひとつでも、金型を量産用として不適格なものにしてしまうことがあります。

スタンピング金型の品質は、そのまま貴社の生産能力を決定づけます。優れた設計の金型は単に金属を成形するだけではなく、部品当たりのコスト、生産速度、ひいては市場における競争力そのものを規定します。

スタンピング金型が現代製造業を牽引する理由

製造業における「ダイ(金型)」とは何かを理解することは、これらの工具に多額の投資が行われる理由を説明する上で不可欠です。ダイ製造は、それぞれ独自の要求を持つ4つの重要な産業分野にサービスを提供しています:

- 自動車: 構造用ボディパネルから複雑な電気コネクタに至るまで、自動車には、厳密な公差と完璧な表面仕上げを要する数千点ものプレス成形部品が含まれています。

- 航空宇宙: 重量が極めて重要な用途では、誤差ゼロを要求されるアルミニウムおよびチタン合金の高精度プレス成形が不可欠です。

- 電子機器: デバイス向けの小型化部品には、ミクロン単位(ミリメートルの小数点以下)で計測される微細な形状を再現できるプレス金型が必要です。

- 医療: 外科手術器具および体内植込み型医療機器には、最も厳しい品質およびトレーサビリティ基準を満たすプレス金型が求められます。

本ガイドを通じて、プレス金型メーカーを効果的に評価するために必要な技術的知識を習得します。金型の種類、製造工程、材料選定、公差仕様、および多くのメーカーがオープンに語らないコスト要因について解説します。初めて金型を調達する場合でも、既存のサプライチェーンを最適化しようとしている場合でも、これらの基本的な知識を理解することで、最終的にどのメーカーを選択するかに関わらず、根拠のある意思決定が可能になります。

プレス成形用金型の種類とその適用タイミング

適切な金型タイプを選択することは、プレス金型メーカーと協業する際に最も重要な意思決定の一つです。適切に選べば、生産効率を最適化するとともに 部品単価を最小限に抑えることができます 。一方、不適切な選択をしてしまうと、不要な費用負担、生産ボトルネック、あるいは長年にわたって操業に悪影響を及ぼす品質問題に直面する可能性があります。では、ご自身の用途に合った金型タイプをどう判断すればよいのでしょうか?

その回答は、生産数量、部品の複雑さ、公差要求、および予算制約といった、いくつかの相互に関連する要因によって異なります。以下では、プレス金型メーカーが提供する4つの主要な金型タイプについて詳しく説明し、それぞれがあなたの特定のニーズに対して戦略的に適している状況を明らかにします。

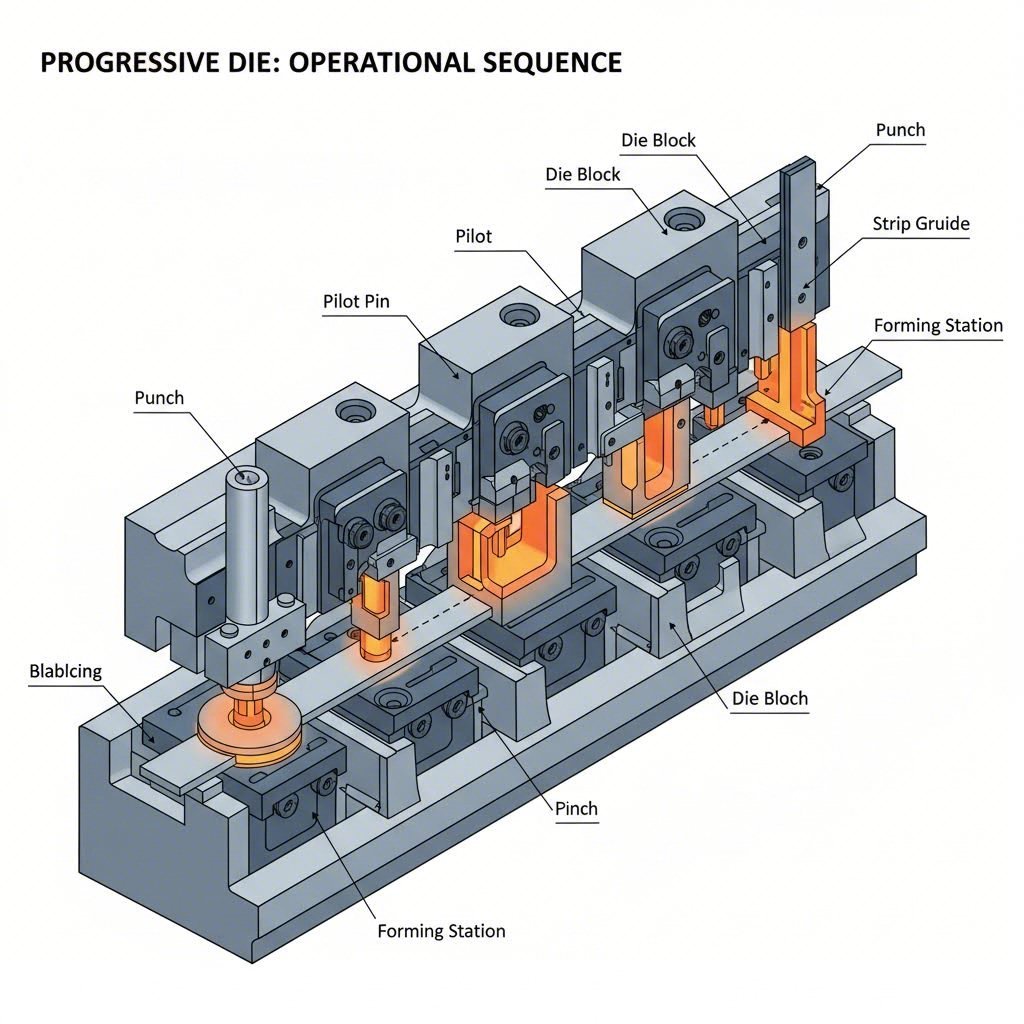

大量生産の効率化のためのプログレッシブダイ

数千点から数百万点もの同一部品を製造する必要がある場合、プログレッシブダイ(連続送り金型)によるプレス成形が最も強力な手段となります。プログレッシブ金型は、単一の工具内に順次配置された複数の工程ステーションから構成されています。金属ストリップが各ステーションを順次通過する際、ブランキング、ピアシング、成形、曲げなどの異なる加工が、各ステーションで同時に実行されます。

プログレッシブ金型が大量生産において主流となる理由は以下のとおりです:

- 速度: プログレッシブ金型による金属プレス成形では、部品の複雑さおよびプレス機の性能に応じて、1分間に300~1,500点以上(それ以上のケースも含む)の部品を製造できます。

- 安定性 すべての加工工程が単一のセットアップ内で実行されるため、部品間のばらつきは極めて小さく抑えられます。

- 作業効率: 一度設定されると、プログレッシブダイは最小限のオペレーター介入で運転できるため、部品単位の労務コストを大幅に削減できます。

- 材料の最適化 熟練したダイ設計者は、ストリップ内に部品を効率的に配置(ネスティング)でき、スクラップを最小限に抑えることができます。

ただし、プログレッシブダイには多額の初期投資が必要です。金型の複雑さにより、初期コストが高くなり、納期も長くなります。また、精密なストリップ送り装置を必要とし、極めて大型の部品や深絞りを要する部品には対応できない場合があります。

複合ダイおよびトランスファーダイによる複雑形状への対応

すべての部品がプログレッシブダイ成形に適しているわけではありません。部品が複雑な形状を要求したり、異なる平面で複数の工程を要したり、直線状のストリップ進行では実現できない特徴を有している場合、複合ダイおよびトランスファーダイがより優れた解決策を提供します。

コンパウンドダイ 単一のプレスストロークで複数の加工を同時に実行します。例えば、ブランキングとピアシングを高精度な位置関係で行う必要がある部品を製造する場合を想像してください。コンパウンドダイは、これらの2つの加工を一度に完了させ、各特徴間の完全な同心度を保証します。このようなダイは、複数の穴や複雑な内部切り抜きを有し、位置精度が極めて重要なフラット部品の製造に優れています。

トランスファーダイ 異なるアプローチを取ります。連続したストリップ材を送り込む代わりに、個別のブランク(下地材)が機械式フィンガーその他の搬送機構によってステーションからステーションへと移動します。これにより、以下のことが可能になります。

- 部品の複数の面に対する加工

- 深絞りおよび複雑な三次元成形

- コイル材ではなく、あらかじめ切断されたブランクの加工

- プログレッシブダイでは実用的でないほど大型の部品の取り扱い

単工程金型 (単純ダイまたは単工程ダイとも呼ばれる)は、1回のプレスストロークで1つの作業のみを実行します。大量生産には効率がやや劣りますが、金型コストが低く、納期も短縮できます。試作、少量生産、あるいは他の製造方法で製造された部品に対する二次加工に最適です。

ダイ種別の選定:包括的な比較

これらのダイ種別から選択する際には、複数の要因を同時に検討する必要があります。以下の比較表は、ご要件に最も適合する製造手法を評価するためのフレームワークを提供します。

| ダイの種類 | 生産量 | 部品の複雑さ | 設営時間 | 部品単価 | 典型的な用途 |

|---|---|---|---|---|---|

| プログレッシブダイ | 高(10万点以上) | 中程度から高程度 | 初期セットアップに時間がかかるが、工程切替は最小限 | 非常に低い | 自動車用ブラケット、電気コネクタ、家電製品部品 |

| コンパウンドダイ | 中~高(1万~50万個) | 中程度(平らな部品) | 適度 | 低~中程度 | ワッシャー、ガスケット、複数の穴を有する高精度ブランク |

| トランスファーダイ | 中~高(2万5,000~100万個) | 高い | 長い(複数のステーション) | 低~中程度 | 深絞りハウジング、複雑な自動車用パネル、多軸成形部品 |

| 単工程金型 | 低~中程度(100~50,000個) | 低~中程度 | 迅速 | より高い | 試作、少量生産、二次加工 |

生産数量に応じてコスト構造が劇的に変化することに注目してください。プログレッシブ金型は、単工程金型と比較して初期投資コストが大幅に高くなる可能性がありますが、年間50万個の部品を生産する場合、1個あたりのコストが大幅に削減されるため、この投資は十分に回収できます。逆に、年間5,000個という少量生産に高価なプログレッシブ金型を用いることは、通常、経済的に合理的とは言えません。

プレス金型メーカーと相談する際には、自社の生産全体像を明確に共有してください。生産数量の見込み、公差要求、部品の形状、および目標価格といった要素は、どのタイプの金型が最適な価値を提供するかを左右します。優れたメーカーは、最も高価な選択肢を無条件に推奨するのではなく、お客様にとって最適な解決策を提案してくれます。

これらの金型タイプを理解することで、次の重要な検討事項——すなわち、プレス金型が実際にどのように製造されるか、およびその最終的な品質や性能を決定する工程とは何か——に備えることができます。

金型製造プロセスの全貌を解説

プレス金型メーカーに発注してから、量産対応可能な金型を受け取るまでの間に、実際には何が行われているのか、ご存知でしょうか? 概念から完成金型に至るまでの道のりは、多くの購入者が目にすることのない、高度なエンジニアリング、冶金学、精密機械加工の複雑な連携プロセスです。このワークフローを理解しておくことで、見積もりの評価、現実的な納期設定、そして金型パートナーとの効果的なコミュニケーションにおいて、大きなアドバンテージを得られます。

金型製造は「ブラックボックス」ではありません。むしろ、各工程が次工程へと確実に引き継がれる、厳密に調整されたプロセスです。では、お客様の部品仕様を 押型金型部品 へと変換する、一連の完全なワークフローを順に見ていきましょう。この金型は、今後長年にわたりお客様の生産を支えることになります。

設計コンセプトから精密金型へ

成功する金型プロジェクトの基盤は、金属と切削工具が接触するはるか以前から築かれます。この初期段階が、金型が完璧に機能するかどうか、あるいは継続的な課題の原因となるかどうかを決定づけます。

- コンセプト開発および実現可能性分析: エンジニアがお客様の部品形状、材料仕様、および生産要件を評価します。その上で、適用に最も適した金型タイプを特定し、成形時の潜在的課題を明らかにし、概算のコスト見積もりを策定します。この段階では、金型の複雑さおよびコストを低減できる設計変更点がしばしば明らかになります。

- プレス金型設計(CAD/CAMエンジニアリング): 高度なソフトウェアを用いて、設計者は金型各部品の詳細な3Dモデルを作成します。金属プレス金型設計には、材料の流動解析、スプリングバック補正量の算出、およびプログレッシブ金型における最適な工程順序の設定が含まれます。シミュレーションソフトウェアにより、板材が成形中にどのように挙動するかを予測し、鋼材の加工を開始する前に潜在的な問題を特定します。

- 材料の選択: 生産数量、プレス成形材の特性、および公差要求に基づき、技術者は各部品に適した金型用工具鋼を指定します。摩耗が激しい部位にはD2鋼やカーバイドインサートが必要となる場合があり、靭性が求められる部品にはS7鋼が使用されることがあります。この選択は、金型の寿命および保守コストに直接影響します。

- 金型工具類の部品明細表: 金型ブロック、パンチ、ストリッパー、ガイドピン、スプリング、締結具など、すべての部品を網羅したリストが作成されます。この文書化により、製造工程で部品が見落とされることがなく、正確な原価管理の基礎が確立されます。

複雑に思えますか?実際、非常に複雑です。しかし、この初期段階のエンジニアリング投資によって、量産時の高額なトラブルを未然に防ぐことができます。経験豊富なプレス金型メーカーは、この工程に多大なリソースを割いています。なぜなら、焼入れ済み鋼材での設計ミスを修正するコストは、CAD上で対応する場合と比べて指数関数的に高くなるからです。

重要な機械加工および仕上げ工程

設計が最終決定され、材料の調達が完了すると、金型加工工程では鋼材を精密な金型工具へと変形させます。この工程で、製造業における金型は真にその形状を獲得します。

- 粗末加工: NCフライス盤により、金型ブロックから大量の材料が削り取られ、おおよその形状および特徴が形成されます。オペレーターは仕上げ加工用に意図的に所定の余肉(ストック材)を残します。この工程では加工速度が重要ですが、まだ精度公差は厳密には要求されません——それは後工程での課題です。

- 熱処理: 金型部品は、目標硬度レベルを達成するために制御された加熱・冷却サイクルを経ます。この金属組織変化によって、工具鋼は耐摩耗性および耐久性を獲得します。部品の機能に応じて、異なる熱処理条件が各部品ごとに必要となる場合があります。

-

精密加工: ここが、プレス金型メーカーが汎用品サプライヤーと明確に差別化されるポイントです。最終寸法を実現するため、複数の専門的加工プロセスが適用されます:

- ワイヤー放電加工(Electrical Discharge Machining): 電気を帯びた細いワイヤーが、極めて高精度で複雑な輪郭を切断します。この工程は、インチの10,000分の1単位で公差が要求される複雑なパンチおよびダイ形状の製作に特に優れています。

- サインカーエレクトロニクス放電加工(Sinker EDM): 成形電極が硬化鋼に精密な空洞(キャビティ)を「焼付」(放電加工)します。従来の切削加工では到達できない、テクスチャード表面や複雑な三次元形状の作成に最適です。

- ジグ研削: 穴位置および表面粗さに関して最も厳しい公差が要求される場合、ジグ研削は他の加工方法では達成できないレベルの精度を実現します。

- 表面研削: ダイの正確なアライメントおよび部品品質の一貫性を確保するために不可欠な、平坦で平行な表面を実現します。

- 組み立て: 熟練した金型工がすべての部品を組み立て、適切なアライメントと機能を保証します。ガイドピンはダイセットに取り付けられ、ばねは所定のプリロードで装着され、切断部品は確実に固定されます。この工程には、機械では再現できない職人レベルの専門技術が求められます。

- 試運転および調整: 組み立てられた金型は、初期試験のために試運転プレスに投入されます。エンジニアがサンプル部品を製作し、重要寸法を測定して、調整が必要な箇所を特定します。この反復的な工程では、金型の適合性、タイミング、または材料の流れを修正するために、金型を再加工(マシニング)することが一般的です。

- 検証および承認: 最終サンプル部品は、図面仕様に対する包括的な検査を受けます。統計的測定により工程能力が確認されます。すべての品質基準を満たした場合にのみ、金型は量産投入の承認を得ることができます。

これらの10段階の各工程は、最終的な金型品質に直接寄与します。いずれかの工程を省略したり、簡略化したりすると、量産時に問題が発生します。こうした問題は、最初から正しく実施するよりもはるかに高額なコストをかけて解決しなければならなくなります。異なるサプライヤーからの見積もりを評価する際には、顕著な価格差は、これら重要な工程のうち一つ以上におけるプロセスの厳密さの違いを反映していることが多いことを覚えておいてください。

製造プロセスの仕組みが明らかになったことで、次にこれらの高精度工具の背後にある材料科学を探求する準備が整いました。具体的には、どのような工具鋼およびカーバイド素材が、それぞれ異なる用途において最適な性能を発揮するかについてです。

ダイ材および工具鋼選定ガイド

多くのプレス金型メーカーが積極的に明かさない事実があります。それは、お使いの金型に採用される鋼種が、500万サイクルまで安定稼働する金型と、50万サイクルで再構築が必要になる金型との差を生むということです。材料選定は、お客様の総所有コスト(TCO)に直接影響を与えますが、多くの購入担当者は、金型内部で実際に使用されている素材の詳細を理解することなく、単に初期導入価格のみに注目してしまっています。

ステンレス鋼製プレス金型は、すべてが同等ではありません。金型部品に指定される工具鋼のグレードは、耐摩耗性および靭性を左右し、ひいてはお客様の投資が高品質部品をどれだけ長期間安定供給できるかという点に直結します。では、高品質なカスタム金属プレス金型と、性能不足に終わる金型とを分ける材料科学の要点を解説しましょう。

工具鋼の鋼種とその応用

工具鋼は、比較的高い炭素含有量(通常0.5~1.5%)に加え、クロム、バナジウム、タングステン、モリブデンなどの合金元素を含みます。これらの元素は炭化物を形成し、板金プレス金型に不可欠な硬度および耐摩耗性を付与します。しかし、どの鋼種があなたの用途に最も適しているでしょうか?

D2工具鋼(冷間作業用シリーズ)

耐摩耗性が最優先事項である場合、D2が最も適した選択肢となります。クロム含有量約12%を有するD2は、熱処理後に58~62 HRCの硬度を達成します。この鋼種は、高強度材を加工する板金金型において、切断刃が絶え間ない摩耗にさらされるブランキングおよびピアシング工程に特に優れています。

ただし、D2の卓越した硬度には代償があり、靭性が低下します。衝撃荷重やショックを受ける用途では、D2は破損や亀裂を生じやすくなるため、より靭性の高い鋼種を選択した方が耐久性が向上します。

A2工具鋼(空冷硬化シリーズ)

極端な専門性を必要とせず、バランスの取れた性能が求められる場合に最適です。A2鋼は、一般用途の金型工具として、プレス金型メーカーの間で広く人気のある中庸的な選択肢を提供します。熱処理時の空冷硬化により、油冷や水冷鋼に比べて変形が少なく、完成部品の公差をより厳密に制御できます。

A2鋼は55–62 HRCの硬度を達成しつつ、中程度の負荷条件での使用に十分な靭性を維持します。成形用ダイス、パンチ、および極端な耐摩耗性や衝撃吸収性のいずれも主たる要件とならない部品に多く採用されています。

S7ツール鋼(耐衝撃性シリーズ)

鋼板プレス工具が繰り返しの衝撃にさらされる状況——例えば、重量級ブランキング、コイニング、あるいは急激な負荷増加が発生する用途——においては、他の鋼種にはない優れた靭性を発揮するS7鋼が最適です。54–58 HRCという硬度はD2鋼やA2鋼より若干低めですが、この硬度の低下が、欠けや亀裂に対する卓越した耐性を実現しています。

S7は、耐荷重性が求められる高負荷のプレス成形用途、厚板加工、および衝撃荷重を吸収しなければならない金型部品に最適です。ただし、その代償として、耐摩耗性がやや低く、より硬い鋼種と比較すると、刃先の研ぎ直しや交換頻度が高くなります。

M2高速度鋼

元来切削工具向けに開発されたM2は、他の鋼種が軟化する高温環境下でも硬度を維持します。プレス成形用途では、高速運転により刃先に多量の熱が発生する場合に、M2の優れた性能が発揮されます。タングステンおよびモリブデンを含むこの鋼種は、赤熱状態でも硬度を保持する「赤さ硬度(レッドハードネス)」に優れています。

攻撃的な速度で稼働する金属プレス金型セットにおいて、特に摩耗が激しい部位にM2製部品を採用することで、刃先の研ぎ直し間隔を大幅に延長できます。

金型寿命を延ばすためのカーバイド製部品

工具鋼では十分でない場合、超硬合金が活躍します。タングステンカーバイド製部品は、過酷な使用条件下で工具鋼の10倍以上も長寿命であり、初期コストが高くなるものの、超高量産工程において不可欠です。

超硬合金インサートは、板金用ダイスのどこで有効ですか?

- プログレッシブダイスの切断刃: 数百万個の部品を生産する際、超硬合金製パンチおよびダイボタンは、メンテナンス頻度を劇的に低減します。

- 高摩耗性材料: ステンレス鋼、ばね鋼、またはシリコン鋼のプレス成形では、工具鋼の摩耗が加速します。超硬合金はこのような摩耗に対して、はるかに長い耐久性を示します。

- 高精度公差要求アプリケーション: 超硬合金の寸法安定性により、連続生産中の寸法変化(ドリフト)が少なく、重要な公差をより長期間維持できます。

ただし、超硬合金には欠点もあります。横荷重や衝撃を受ける用途では、工具鋼が単に塑性変形するだけのところでも、超硬合金部品は破損(亀裂)を起こす可能性があります。適切なダイス設計によって、超硬合金の優れた特性を最大限に活かしつつ、衝撃に対する脆弱性を防ぐ必要があります。

材料選定の意思決定フレームワーク

これらの選択肢から選ぶ際には、以下の4つの主要な要因を評価する必要があります:

- 生産量: 生産数量が多ければ多いほど、コスト増加を伴うとしても、より硬質で耐摩耗性の高い材料を選定することが正当化されます。

- プレス加工対象材料: 研磨性または高強度の材料を加工する場合には、優れた耐摩耗性が不可欠です。

- 許容差仕様: 厳しい公差(寸法精度)が要求される場合、寸法安定性に優れた材料が好まれます。

- 予算の制約: 初期の金型製作費用と、長期的な保守・交換費用とのバランスを取ること。

以下の表は、サプライヤーとの材料選定に関する議論を支援するための直接比較を示しています:

| 材質 | 硬さ (HRC) | 耐摩耗性 | 強度 | コストレベル | 最適な適用例 |

|---|---|---|---|---|---|

| D2 工具鋼 | 58-62 | 素晴らしい | 低〜中程度 | 適度 | ブランキング、ピアシング、高摩耗性の切断加工 |

| A2工具鋼 | 55-62 | 良好 | 適度 | 適度 | 汎用パンチ、成形ダイス、オールラウンド用途の金型 |

| S7工具鋼 | 54-58 | 適度 | 素晴らしい | 適度 | 衝撃負荷がかかる用途、重厚なブランキング、厚板加工 |

| M2高速度鋼 | 60-65 | とてもいい | 適度 | 中程度~高い | 高速加工、発熱を伴う用途 |

| タングステンカーバイド | 70+(換算) | 優れた | 非常に低い(脆性) | 高い | 超大量、研磨性材料、重要な摩耗部位 |

どの単一材料もすべてのカテゴリで優れているわけではないことに注目してください。最適な選択は、お客様の具体的な用途要件に依存します。異なるプレス金型メーカーから見積もりを検討する際には、特に重要な部品にどの材料が指定されているかを明確に確認してください。価格差の多くは、長期的な生産コストに直接影響を与える材料選定に起因しています。

材料選定は、精度というパズルの一部にすぎません。同様に重要なのは、これらの材料が実現可能な公差性能を理解し、見積もり依頼時に要件を効果的に明記する方法を把握することです。

精度基準および公差仕様

スタンピング金型メーカーから見積もりを依頼する際、公差仕様は、知識のある購入者と、後になってコストの驚きに直面する購入者とを分ける決定的な話題となることがよくあります。厳密な公差は紙面上では印象的ですが、実際にそれが必要なのでしょうか?また、ご使用用途が要求しない精度まで過剰に仕様を厳しく設定すると、予算にはどのような影響が出るのでしょうか?

経験豊富なエンジニアが理解しているのは、高精度金型およびスタンピング技術は劇的に進歩したものの、より厳しい公差は常に追加コストを伴うという点です。重要なのは、仕様を実際の機能要件に正確に合わせること——必要以上でも、不足してもいけません。ここでは、現代の金型製造で達成可能な公差範囲と、その要件を効果的に伝える方法について詳しく見ていきましょう。

現代の金型製造における達成可能な公差

現代の高精度ダイ技術により、プレス金型メーカーは非常に厳しい寸法公差を実現できます。標準的な板金プレス公差は日常的な用途には適していますが、重要なプロジェクトではさらに厳しい公差が求められます。では、実際に期待できる公差値とはどの程度なのでしょうか?

高精度用途の場合、以下の公差が重要寸法に対して達成可能です。 ±0.001インチ(±0.025mm) 、あるいはそれよりもさらに厳しい公差も可能です。ただし、このような高精度は一定の条件を満たす必要があります。材料特性、部品形状、および金型の種類は、実際に達成可能な精度にすべて影響を与えます。

達成可能な精度に影響を与えるさまざまな要因について検討してください。

- 材質の特徴: アルミニウムや銅などの延性材料は、高張力鋼と比較してより予測可能にプレス加工されます。引張強度が高い材料は変形を抵抗しますが、より大きな成形力を必要とし、寸法の一貫性に影響を及ぼす可能性があります。

- 部品の複雑さ: 単純なフラットブランクは、複数の成形工程を要する部品と比較して、より厳しい公差を維持できます。曲げ、絞り、成形などの各工程ごとにばらつき要因が生じ、それが累積する可能性があります。

- 金型タイプ: プログレッシブダイは、すべての工程が単一のセットアップで実行されるため、優れた一貫性を維持します。個別のダイ間でのトランスファー作業では、追加の公差の積み重ねが発生します。

- 生産量: 分あたり1,000ストローク以上の高速金属プレス成形では、熱および金型摩耗が発生し、これが徐々に寸法に影響を与えます。長時間連続運転において公差を維持するためには、モニタリングおよび調整手順が極めて重要となります。

特定の特徴についてはどうでしょうか? 精密ダイ・プレス成形における穴の寸法およびエッジ形状は、高精度アプリケーションでは通常±0.002インチの公差を達成します。ただし、材料の板厚、結晶粒方向、および成形部品への近接度によっては、公差が緩くなる場合があります。例えば、曲げライン付近の穴は、成形工程中にわずかに位置ずれを起こすことがあります。

標準公差が存在するには明確な理由があります——それは、製造効率と機能要件とのバランスが最適化された「妥協点」を表しています。公差を過剰に厳格に規定しても部品の品質は向上せず、むしろコストが増加するだけです。

精度要件を指定する方法

公差要件を効果的に伝えることで、部品の不合格や見積もり額の過大提示といった誤解を未然に防ぐことができます。RFQ(見積依頼書)を作成する際には、明確さが最も重要な資産となります。

公差要件とコストの間には予測可能な関係があります。標準レベルを超えて公差を厳しく設定すると、追加の工程管理、より頻繁な検査、生産速度の低下、高価な工具材の使用が必要となり、これらすべてがコスト増加を招きます。高速プレス加工は、公差要求が高まると経済的に成立しづらくなります。なぜなら、高速性と極めて高い精度は、通常、両立しにくいからです。

プレス金型メーカーとの円滑なコミュニケーションのために、以下の仕様策定のベストプラクティスに従ってください:

- 本当に重要な寸法を特定する: 部品のすべての寸法に対して厳密な公差を要求する必要はありません。他の部品と組み合わされる機能面(機能面)には精度が求められますが、非重要領域には標準公差を適用でき、これにより全体のコストを削減できます。

- 必要に応じてGD&T(幾何公差)を用いる: 幾何公差(GD&T)は、複雑な要求事項を正確に伝達するための明確な言語を提供します。位置公差、平面度公差、輪郭公差などにより、曖昧さが排除されます。

- 基準面(デーテュム)を明確に指定してください: 測定には基準点が必要です。どの面が基準構造を形成するかを明示し、製造者が検査時の部品固定方法を把握できるようにしてください。

- 材質仕様を記載してください: 公差の実現可能性は材質によって異なります。必要な合金種類および熱処理状態(テンパー)を正確に指定することで、製造者が達成可能な精度に基づく見積もりを提示できます。

- 生産数量を明記してください: 10,000個の部品では容易に維持可能な公差でも、1,000万個の量産では困難を伴う場合があります。数量見込みは、製造者が工程能力要件を評価する上で重要です。

- 重要寸法と参考寸法を明確に区別してください: 本当に重要な寸法は明示的にマークしてください。参考寸法は製造上の指針を提供するものであり、正式な検査を必要としません。

環境要因も、精度の結果に影響を与えます。温度変動により材料が膨張・収縮し、測定結果に影響を及ぼします。湿度は潤滑性能に影響を与え、加工中に腐食を促進する可能性があります。製造者が制御された環境を維持していることは、一貫した品質を実現しようとする姿勢を示しており、潜在的なサプライヤーを評価する際に検討すべき重要な要素です。

これらの公差に関する基本概念を理解しておくことで、あらゆるプレス金型メーカーとの生産的な対話を可能にします。見積られた公差が自社の実際の要求と合致しているか、あるいは不要な高精度を過剰に支払っているのかを的確に判断できるようになります。さらに重要なのは、仕様と価格が整合していないように見える場合に、何を質問すべきかを明確に把握できることです。

許容範囲対応能力は、メーカーの資格評価における単なる一つの側面にすぎません。同様に重要なのは、サプライヤーがお客様の業界特有の要件を満たす能力を証明する、業界特化型の認証および品質基準です。

業界特化型の用途と認証要件

すべてのプレス金型メーカーが同一の水準で事業を展開しているわけではありません——そして、業界認証は、いかなる営業提案よりも迅速にこの現実を明らかにします。自動車用プレス金型がOEM仕様を満たさなければならない場合、医療機器部品が人体組織と直接接触する場合、あるいは航空宇宙部品が極限環境に耐えなければならない場合、一見混乱したように見える認証のアルファベット表記(例:ISO 13485、AS9100など)が、突如として極めて重要になります。しかし、これらの認証のうち、実際に技術的・製造能力を示すものはどれであり、また単なる最低限の要件に過ぎないものはどれなのでしょうか?

異なる産業分野では、金型メーカーに対してそれぞれ固有の要件が課せられます。こうした違いを理解することで、自社の特定用途に真正に適合するサプライヤーを的確に特定できます。以下では、各主要セクターが求める要件と、メーカーが実際に要求を満たす能力を有しているかどうかを評価する方法について詳しく検討します。

自動車業界における金型要件およびOEM基準

自動車業界は、他のどのセクターよりも多くのプレス金型需要を牽引しており、その要件は長年にわたるサプライチェーンの洗練を反映しています。カスタム自動車用金属プレス加工能力を必要とする場合、認証に関する環境は、以下の1つの極めて重要な規格を中心に展開します。 IATF 16949 .

IATF 16949はISO 9001の枠組みを基盤としていますが、自動車業界特有の要件を追加し、実力あるサプライヤーと名ばかりの業者とを明確に区別します。この認証では、高度な製品品質計画(APQP)、生産部品承認プロセス(PPAP)、および統計的工程管理(SPC)手法の導入が義務付けられており、これらはOEMがサプライチェーンのすべてのティア(階層)に対して求めている必須要件です。

これは、自動車用スタンピング金型プロジェクトにとって実務上どのような意味を持つのでしょうか?

- 文書化された工程能力: 製造業者は、定められた公差を一時的に達成するだけでなく、継続的かつ一貫して達成できる工程能力を証明しなければなりません。

- 予防措置の重視: 欠陥に対する対応ではなく、IATF 16949では、潜在的な故障モードを能動的に特定し、排除することが求められます。

- トレーサビリティシステム: 自動車部品のプログレッシブスタンピング工程全体において、すべての部品、材料ロット、および工程パラメーターがトレーサビリティを確保しなければなりません。

- 継続的改善の指標: OEM各社は、品質、納期、コストパフォーマンスについて、前年比で測定可能な改善を期待しています。

自動車向けの段階的高精度金属プレス成形部品は、単なる基本的な機械加工能力をはるかに超えるものを要求します。現代のOEM各社は、金型設計段階でCAEシミュレーションを活用し、鋼材を切り出す前に材料の流動挙動、スプリングバック補正、および潜在的な成形不良を予測できるサプライヤーを求めています。このようなシミュレーション主導型アプローチにより、試作調整(トライアウト)の反復回数が劇的に削減され、量産開始までの期間が大幅に短縮されます。

こうした先進的エンジニアリング能力への投資を行う製造業者は、一貫して高い初回承認率(ファーストパス承認率)を達成しており、中には93%以上に達するケースもあります。これは、プログラムの早期立ち上げと開発コストの削減に直結します。IATF 16949認証と先進的シミュレーション機能を両立させた自動車用プレス金型ソリューションについて包括的にご確認いただくには、ぜひ以下の 専門の自動車用プレス成形関連リソース をご覧ください(適格な製造業者から提供されています)。

医療・航空宇宙分野における高精度要件

自動車業界の要求仕様が厳格に思われる場合でも、医療機器および航空宇宙分野の応用は、さらに高い水準を要求します。患者の安全および飛行に不可欠な性能は、妥協の余地を一切許しません。

医療機器製造(ISO 13485)

医療機器に関する規制コンプライアンスを達成するには、医療分野向けに特別に設計された品質管理システムを製造者が導入することが求められます。この点について、 nSFによる業界ガイドライン では、ISO 13485は、医療機器の安全性および有効性を確保するために、規制コンプライアンスとリスクマネジメントを重視しています。

一般製造業向け認証との主な相違点は以下のとおりです:

- リスクマネジメントの統合: ISO 13485では、品質管理システムのすべてのプロセスにおいてリスク評価を実施することが義務付けられており、予防措置は経営レビューにおける必須の検討項目です。

- 強化されたトレーサビリティ: 植込み型医療機器の部品については、標準的な製造要件をはるかに上回るトレーサビリティ体制が求められます。

- 従業員の健康管理手順: 汚染防止対策および従業員の衛生管理手順が義務化されます。

- 市場導入後の監視: 現場データの収集、苦情の調査、および規制当局への有害事象の報告を行うためのシステム。

医療機器メーカーに向けたスタンピング金型メーカーは、以下の点を理解しておく必要があります。 文書化要件は、他の業界よりもより厳格かつ具体的である 「設計履歴ファイル(DHF)」、「装置マスターレコード(DMR)」および「装置履歴レコード(DHR)」は、規制当局が審査を想定する包括的な文書化トレースを構築します。

航空宇宙分野への適用(AS9100)

AS9100による航空宇宙分野の認証は、飛行において極めて重要な部品に固有の要求事項に対応しています。この規格はISO 9001の要求事項を包含しつつ、以下のような航空宇宙分野特有の管理要件を追加しています。

- 構成管理(コンフィギュレーション・マネジメント): 設計変更およびその文書化に対する厳格な管理。

- ファーストアーティクル検査: 生産プロセスが適合品を一貫して製造できることを確認する包括的な検証。

- 特殊工程の管理: 熱処理、表面仕上げ、その他の重要工程に対する強化された監視体制。

- 偽造部品防止: 承認されていない材料がサプライチェーンに混入するのを防ぐためのシステム。

航空宇宙分野向けITD高精度スタンピング部品は、しばしばチタン合金や特殊アルミニウム合金など、標準的な鋼材スタンピングを超える専門的知識を要する材料を用います。製造業者は、これらの厳しい要求を満たすための材料取扱い手順、トレーサビリティシステム、および試験能力を証明しなければなりません。

業界別の認証要件

スタンピング金型メーカーを評価する際は、以下のフレームワークを用いて最低限の認証要件を特定してください:

-

自動車OEMサプライチェーン:

- IATF 16949(OEMへの直接納入業者には必須)

- ISO 9001(下流Tierサプライヤーには最低要件)

- 顧客別要求事項(フォードQ1、GM BIQSなど)

-

医療機器部品:

- ISO 13485(市場参入に不可欠)

- FDA 21 CFR Part 820 適合(米国市場向け)

- クリーンルーム対応能力(特定の医療機器クラス向け)

-

航空宇宙および防衛:

- AS9100(標準要件)

- Nadcap 認定(特殊工程向け)

- ITAR 適合(防衛分野向けアプリケーション)

-

電子機器および一般産業分野:

- ISO 9001(最低限の期待水準)

- 業種固有の要件は、顧客ごとに異なります

- 適用される市場におけるRoHS/REACH適合

認証は基本的な資格要件を示すものであり、性能を保証するものではありません。サプライチェーンの専門家が指摘するように、ISOが付与する品質管理標準認証は、品質保証体制を評価するための最も容易な指標の一つですが、納期遵守、経験豊富なチーム、および顧客サービス対応力も同様に重要です。

見積もりを依頼する際には、潜在的なサプライヤーに対して認証資格についてのみならず、ご自身の特定産業分野における実際の経験についても確認してください。ISO 13485認証を5年間保持し、数十件の医療機器関連顧客を有する製造業者は、医療分野でのプロジェクト実績が極めて限定的で、新規に認証を取得したばかりの事業者とは、信頼性の質において明確な違いがあります。

認証要件を理解することで、適格なサプライヤーを迅速に選別できます。しかし、認証は請求書には記載されません——費用要素が記載されるのです。次に、実際に金型(スタンピングダイ)価格を左右する要因と、メーカーからの見積もりを賢く評価する方法について検討します。

コスト要因とメーカー見積もりの評価方法

ここに、ほとんどのプレス金型メーカーが公然と議論することを避けている不快な真実があります。あなたの机の上にあるその5万ドルの見積もりは、実は破格の bargain である可能性もあれば、まさに強盗同然の highway robbery である可能性もあります。問題は、プレス金型コストを実際に左右する要因を理解していないと、その違いを識別できない点にあります。一見同一に見える金型の見積もり2件が、価格で50%以上も開きを見せることも珍しくありません。しかも、両方のサプライヤーは、それぞれのアプローチに基づいて、いずれも正当な価格設定をしているかもしれません。

金型プレス加工の経済構造は、他の製造品とは異なります。初期の金型投資額は、長年にわたる生産期間を通じて展開される、はるかに広範な財務的全体像の一部にすぎません。では、価格決定の真の要因とは何か、そして業界関係者さながらに見積もりを評価するにはどうすればよいか——その実態を明らかにしましょう。

金型製造における主要なコスト要因

スタンピング金型メーカーが見積もりを算出する際には、複雑に相互作用する複数の要因を慎重に検討しています。これらのコスト要因を理解することで、自社プロジェクトが全体のコスト帯域においてどの位置にあるのかを把握でき、また、コスト最適化のための交渉余地がどこにあるかも見極めやすくなります。

複雑さと設計の精巧さ

部品の形状(ジオメトリ)は、他のいかなる要因よりもスタンピング用金型のコストに直接的な影響を与えます。単純なブランキング作業には直感的でシンプルな金型で十分ですが、複数の曲げ、成形、および高精度な特徴を持つ部品には、多数のステーションを備えたプログレッシブ金型が必要になります。『 業界のコスト分析 』によると、穴、スロット、エンボス加工、成形されたタブなど、各追加特徴は金型設計の複雑さを高め、金型の摩耗を早め、保守コストを増加させます。

設計における複雑さがどのように倍増していくかを考えてみてください:

- 工程数: 各成形、穿孔、または曲げ工程には専用の金型ステーションが必要であり、これにより金型のサイズおよび設計工数が増加します。

- 幾何学的難易度: 複雑な曲線、鋭い内角、および深い抜き加工は、より高度な機械加工と長い試作期間を要します。

- 公差の累積: 互いに関係する複数の重要寸法を有する部品は、単純な部品には不要な高精度なエンジニアリングを要求します。

物理的サイズおよびプレス要件

大型の金型は、より多くの原材料、より長い機械加工時間、およびより大型のプレスを必要とします。これらすべてがコストを押し上げます。たとえば、小型電気コネクタ用のプレス金型は手のひらに収まる大きさであるのに対し、自動車ボディパネル用の金型は数トンにも及ぶことがあります。材料費に加え、過大な工具サイズは、ご依頼プロジェクトの見積もりを提示できるメーカーを制限し、競争圧力を低下させる可能性があります。

素材選定の影響

以前の工具鋼に関する議論でも触れたように、金型部品の材料は価格に大きく影響します。標準的な工具鋼は高級グレードよりも安価ですが、摩耗が激しい部位に使用されるカーバイドインサートは、大幅なコスト増を招きます。しかし、多くの購入者が見落としがちなトレードオフがあります。すなわち、低価格の材料は、より頻繁なメンテナンスや早期の金型交換を意味し、結果として生産寿命全体で見れば、かえって高コストになる可能性があるということです。

許容差の要件

先ほどお話しした「精度」について思い出してください。これらの公差仕様は、直接的にあなたの財布に影響します。±0.001インチの公差を維持できる金属プレス金型は、±0.005インチの標準的な公差を実現する金型と比較して、より高精度な機械加工、追加の検査工程、および高品質な部品を必要とします。きめ細かな公差を指定する前に、自社の用途が本当にこの精度を必要としているかどうか、ぜひご自身に問いかけてみてください。

生産数量の見込み

ここでは、プレス加工の経済性が本格的に興味深いものになります。予想される生産数量が大きくなればなるほど、より堅牢で高価な金型の製作が正当化されます。年間10万個を製造するための金型と、年間1,000万個を製造することを想定した金型では、設計上の要件が異なります。サプライヤーは、予想される金型寿命を材料選定、保守対策および全体的な設計アプローチに反映させます。

納期圧力

標準納期は8~12週間であり、これによりメーカーは効率的に生産計画を立て、プレミアムコストを回避できます。急ぎの注文の場合には、中程度の納期短縮に対して15~25%の追加料金が発生し、真正の緊急事態では50%以上となることがあります。事前の計画立案は、文字通りコスト削減につながります。

複数のメーカーからの見積もり評価

プレス金型プロジェクトについて、3社から見積もりを取得しました。その金額は35,000ドルから65,000ドルまで幅があります。この価格帯をどう解釈すればよいでしょうか?まず、詳細を掘り下げない限り、「同じもの(同一仕様)」を比較しているわけではないことを認識しましょう。

見積もりを評価する際に確認すべき項目は以下のとおりです:

- 金型仕様: 指定される工具鋼のグレードは何ですか?摩耗部品は交換可能ですか?必要に応じて超硬合金(カーバイド)は使用されていますか?

- 予想工具寿命: この金型は、大規模なメンテナンスを要するまでに、何個の部品を製造すべきですか?高品質な金型は、大幅な再構築を要する前に100万サイクル以上を達成できます。

- 含まれるサービス: 見積もりには試運転(トライアウト)、初品検査(ファースト・アーティクル・インスペクション)、およびサンプル部品が含まれていますか?これらが除外されている場合、追加費用が大幅に発生する可能性があります。

- 保証条件: メーカーが保証する欠陥や性能上の問題は何ですか?

- メンテナンスに関する規定: 予備の摩耗部品は含まれていますか?想定されるメンテナンス頻度(スケジュール)はどのようになっていますか?

- 隠れたコスト: 出荷、包装、設計変更(エンジニアリング・チェンジ)、および量産支援は含まれていますか、それとも別途費用がかかりますか?

初期の金型コストと長期的な部品単価による経済性との関係には、特に注意を払う必要があります。5万ドルの金型で部品単価が0.50ドルの場合と、3.5万ドルの金型で部品単価が0.60ドルの場合を比較すると、特に大量生産では前者の方が総合的な価値が高くなる可能性があります。金型価格のみに注目する前に、想定される生産数量に基づいて、実際に計算して検討してください。

すべてのサプライヤーに尋ねるべき質問

プレス金型メーカーからの見積もりを検討する際に、以下の質問を準備しておきましょう:

- パンチおよび金型部品には、どの種類の工具鋼(ツールスチール)をご指定になりますか?

- この金型は、大きなメンテナンスを要するまでに、何サイクル稼働可能ですか?

- 同程度の複雑さを持つ金型について、初回試作(ファーストパス)での承認率はどのくらいですか?

- 試作(トライアウト)費用および試作部品は、本見積もりに含まれていますか?

- 量産立ち上げ(プロダクション・ランプアップ)期間中には、どのようなエンジニアリング支援を提供されますか?

- 金型製作開始後の設計変更には、どのように対応されますか?

- 常備しておくことを推奨するスペア部品は何ですか?

赤信号に注意してください:極端に低い価格は、要件の誤解、金型・工具への投資不足、あるいはお客様のアプリケーションに対する経験不足を示している可能性があります。業界のベテランが指摘するように、工具および金型設計へのコスト削減を試みることは、生産上の問題、品質不良、および金型の早期破損といった形で、かえって失敗に終わるケースがほとんどです。

金型製造への投資における最適なバランスポイントとは、初期費用と生産効率、保守・メンテナンス要件、および想定される金型寿命との間の調和を図ることです。全コスト構造を正確に把握できれば、単に最も安い見積もりを追いかけるのではなく、トータルバリューを最適化する意思決定が可能になります。

コストに関する基本的な理解が確立された今、この知識を実践的に活用する準備が整いました——まず、選定したメーカーとの成功する連携に向けた事前準備方法から始めましょう。

プレス金型メーカーとの円滑な連携

見積もりを評価し、コスト要因を理解し、プロジェクトに適したプログレッシブダイ製造業者を特定しました。次に、スムーズな立ち上げと煩わしい遅延を分ける重要な段階がやってきます。それは、選定したサプライヤーとの実際の連携です。この連携の質は、金型の性能、納期遵守、そして最終的には生産成功に直接影響します。

プレス金型メーカーとの関係を、単なる取引ではなくパートナーシップとして捉えてください。最も成功するプロジェクトでは、設計段階からの早期エンジニアリング関与、明確な文書化、および開発全期間を通じた一貫したコミュニケーションが特徴です。最初のコンタクトから量産承認に至るまで、何を準備すべきか、またいかに効果的に連携するかについて、具体的に見ていきましょう。

RFQパッケージの準備

プログレッシブダイおよびスタンピングのサプライヤーに連絡する前に、包括的な見積もり依頼(RFQ)パッケージを作成するための時間を投資してください。不完全なRFQは、不正確な見積もり、範囲に関する誤解、および関係者全員を悩ませるプロジェクトの遅延を招きます。このパッケージにはどのような文書を含めるべきでしょうか?

以下のチェックリストに従って、完全なRFQパッケージを準備してください:

- 最終確定済みCADファイル: STEP、IGES、またはネイティブCAD形式などの、業界で広く受け入れられたフォーマットで3Dモデルを提供してください。現在のリビジョンレベルを明記し、これがリリース済みまたはほぼ最終状態の形状を表していることを確認してください。

- GD&Tを含む詳細な2D図面: 図面には、重要寸法、公差、基準要素構造、表面粗さ要件などを明確に示す必要があります。主要OEMの金型仕様基準によれば、サプライヤーは金型の設計および製作に先立ち、適切なGD&Tが適用された正式リリースデータを取得しなければなりません。

- 材料の仕様 使用する合金種、熱処理状態(テンパー)、板厚、および任意のコーティング要件を正確に明記してください。材料特性は金型設計および達成可能な公差に大きく影響します。

- 年間生産量の予測: プログラム期間全体における現実的な生産量見込みを共有してください。大量生産向けのプレス部品は、少量生産向けと比べて異なる金型投資を正当化します。

- 目標価格: 予算に制約がある場合は、事前に明確に伝えてください。これにより、サプライヤーはお客様の経済的要件に合致する設計変更や代替手法を提案しやすくなります。

- 納期の要件: 金型完成、初回試作品提出、量産開始の目標日程を明記してください。顧客の製品投入時期や市場窓(マーケット・ウィンドウ)などにより、厳守が求められる締切日がある場合は、特に注記してください。

- 品質および認証要件: 適用される規格(IATF 16949、ISO 13485など)および満たす必要のある顧客固有要件を特定してください。

- 二次加工: プレス加工後の工程要件(溶接、めっき、熱処理など)を一覧化してください。これらの要件は金型設計の判断に影響を及ぼす可能性があります。

これらの要素のいずれかが欠落すると、サプライヤーはお客様の意図と必ずしも一致しない仮定に基づいて対応せざるを得なくなります。完全な資料整備こそが、正確な見積もりの根拠となり、開発段階で高額な想定外費用を回避するために不可欠です。

成功するプロジェクトのための連携ベストプラクティス

スタンプ成形工具とダイのパートナーを選定した後、本格的な作業が始まります。設計、製作、試運転の各段階において、いかに密接に協力するかが、金型の立ち上げをスムーズに進めるか、あるいは長期間にわたるデバッグ作業に苦慮するかを左右します。

設計段階早期からのエンジニアリング関与

購入者が犯す最大の誤りとは? 金型メーカーを設計が確定してからようやく関与させることです。製品設計段階における早期のエンジニアリング関与によってこそ、形状が確定すると失われてしまうさまざまな機会を活用できます。

に従って 製造を前提とした設計のベストプラクティス 板材が成形加工に対してどのように応答するかを理解することは、設計判断を導く上で重要です。曲げ半径、曲げ部に対する穴の位置、圧延方向(グレイン方向)の配慮といった要素は、すべて部品品質および金型の複雑さに影響を与えます。

経験豊富なプログレッシブダイ金型設計エンジニアは、部品の機能を損なうことなく金型コストを削減できる簡略化策を特定できます。彼らは成形時の課題を事前に指摘し、亀裂発生を防止するためのリリーフ形状(緩和形状)を提案し、機能要件を超える過剰な公差仕様に対しては、適切な公差調整を推奨します。このような協働型アプローチ——いわゆる「同時エンジニアリング(コンカレントエンジニアリング)」——は、通常、金型コストと開発期間の両方を短縮します。

迅速な試作対応が可能なメーカー(中には、最短5日間で試作部品を納品できるところも)により、量産用金型の製作に着手する前に設計検証が可能になります。この反復的なアプローチによって、問題を早期に発見でき、修正コストを「数千ドル」ではなく「数百ドル」に抑えることができます。

明確 な コミュニケーション プロトコル を 確立 する

貴社とプログレッシブ金属プレス加工サプライヤー間における情報の流れを明確に定義してください:

- 主要連絡担当者を指定してください: 技術に関する質問、商取引関連事項、およびスケジュール更新について、双方とも明確な窓口担当者を設定する必要があります。

- 進捗報告の頻度を設定してください: 活動中の製造フェーズにおいて週次で進捗状況を報告することで、プロジェクトの進行を確実に管理し、問題が危機に発展する前に早期に浮き彫りにします。

- すべての意思決定を文書化してください: 口頭での合意についてもメールによる確認を行うことで、誤解を防ぎます。範囲、スケジュール、仕様に関する変更には、必ず書面による承認を得てください。

- 設計レビューに参加してください: OEMの金型規格では、通常、サプライヤーが0%(ストリップレイアウト)および50%(金型設計)の段階で署名承認することを求められます。これらのレビューは真剣に臨んでください——CAD上で問題を検出することは、硬化鋼で問題が発覚した場合と比べて、はるかに低コストです。

現実的な納期の期待値を理解する

複雑なプログレッシブダイは、発注から量産対応可能な金型完成まで、通常12~16週間を要します。この期間には、設計、材料調達、機械加工、熱処理、組立、トライアウト、検証が含まれます。いずれの工程を急いだとしても、そのリスクは後続の工程でさらに増幅されます。

納期のばらつきを引き起こす要因は何ですか?

- ダイの複雑さ: ステーション数が増えるほど、設計・機械加工・組立が必要な部品点数も増えます。

- 材料の入手性: 特殊工具鋼は、調達リードタイムが延長される場合があります。

- トライアウトの反復: 最初の試作サンプルが完璧になることは稀です。成形パラメータの最適化およびタイミングの微調整のために、2~3回の試作サイクルを計画してください。

- 承認プロセス: お客様の内部PPAP要件および顧客への提出作業は、実際の金型完成後にもさらに時間を要します。

包括的な金型設計サービスおよびCAEシミュレーションを活用するエンジニアリングチームは、試作開始前に問題を特定・解決することで、開発期間を一貫して短縮しています。このようなシミュレーション主導型アプローチに加え、OEM規格に適合したコスト効率の高い金型に関する専門知識を組み合わせることで、量産開始までの期間を短縮し、初回承認率を向上させます。短期間での納期達成と厳格な品質が求められるプロジェクトについては、 包括的な設計および製作能力 について、自動車向けアプリケーションに特化したメーカーが提供するサービスをご検討ください。

量産支援の計画を立ててください

プログレッシブダイメーカーとの関係は、工具の出荷で終わってはなりません。継続的なサポートに関する期待値を明確に設定してください。

- 訓練 サプライヤーは、プレスオペレーターに対し、ダイの適切な取扱いおよびセットアップに関する訓練を実施してくれますか?

- スペア部品: ダウンタイムを最小限に抑えるため、現場で常備すべき摩耗部品はどれですか?

- 予防保全スケジュール: 工具を最適な状態で運用し続けるために、どの間隔および手順で保全を行うべきですか?

- 設計変更対応: 量産開始後の設計変更は、どのように対応されますか?

最も優れたパートナーシップでは、工具は単発の購入品ではなく、継続的な関与を要する長期資産として扱われます。生涯保証および迅速なサービスを提供し、自社の製品を全面的に支援するサプライヤーは、自社の技術力に対する自信と、お客様の生産成功へのコミットメントを示しています。

これらの準備戦略および協業手法を身につけることで、あらゆる資格を持つプレス金型メーカーと効果的に連携できるようになります。本ガイドを通じて得た知識——金型の種類や材質から公差、認証、コスト要因に至るまで——により、単なる受動的な調達担当者から、概念設計から量産まで成功する金型プロジェクトを主導できる、情報に基づいたパートナーへと変化します。

プレス金型メーカーに関するよくあるご質問

1. 製造業における「ダイ(金型)」とは何か、またその動作原理は?

プレス金型は、平らな鋼板を制御された力によって三次元の部品に変形させるための高精度に設計された工具です。主にパンチとダイ空洞の2つの構成要素から成り立ちます。プレス機が、ダイ空洞の上に配置された鋼板にパンチを押し込むと、材料は工具に設計された通りの正確な形状を取ります。このような工具を用いることで、製造業者は大量生産においても高い精度と優れた再現性を実現でき、公差はしばしば数千分の1インチ(約0.025 mm)単位で管理されます。

2. プレス金型にはどのような種類があり、それぞれどのような場合に使用すべきですか?

主な金型は4種類あり、大量生産(10万個以上)向けのプログレッシブ金型(1分間に300~1,500個以上の成形が可能)、中~大量生産向けで同時加工を要する平面部品向けのコンパウンド金型、複雑な形状や深絞り加工を要し、素材板が各工程間を移動するトランスファー金型、および試作や少量生産向けのシングルヒット金型です。金型の選定は、生産数量、部品の複雑さ、公差要求、および予算制約に依存します。

3. プレス金型のコストはどのくらいですか?また、価格に影響を与える要因は何ですか?

プレス金型のコストは、複雑さ、サイズ、材料選定、公差要求、生産数量見込み、納期などによって大きく異なります。主なコスト要因には、成形工程の数、幾何学的難易度、指定される工具鋼のグレード、および予想される金型寿命が含まれます。同様のプロジェクトに対する見積もりは、メーカー間で材料選択やエンジニアリング手法が異なるため、50%以上も差が生じることがあります。価格の初回提示額のみに注目するのではなく、常に金型仕様、保証条項、および含まれるサービスを比較してください。

4. プレス金型メーカーが有すべき認証は何ですか?

必要な認証は、お客様の業界によって異なります。自動車OEMサプライヤーにはIATF 16949認証が求められ、これは高度な製品品質計画(APQP)および統計的工程管理(SPC)を義務付けています。医療機器製造には、トレーサビリティの強化とリスクマネジメントを含むISO 13485認証が必要です。航空宇宙分野の用途では、厳格な構成管理(Configuration Management)および初品検査(First Article Inspection)を要求するAS9100認証が必須です。一般産業用アプリケーションでは、通常ISO 9001が最低限の基準となります。また、先進的な製造事業者はCAEシミュレーション機能を活用し、初回承認率(First-Pass Approval Rate)の向上を図っています。

5. スタンピング金型メーカーに問い合わせる際のRFQ(見積依頼書)には、どのような情報を記載すべきですか?

包括的なRFQパッケージには、汎用フォーマットでの確定済みCADファイル、GD&T仕様を含む詳細な2D図面、合金および熱処理状態を明記した正確な材質仕様、年間生産数量の見込み、目標価格および納期要件、適用される品質認証、および二次加工に関する要件が含まれる必要があります。文書が完全に整備されていれば、正確な見積もりが可能となり、開発段階で高額な予期せぬ費用が発生するリスクを回避できます。製品設計段階の早期からエンジニアリング部門を関与させることで、金型コストおよび開発期間の双方を削減することが可能です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——