プレス金型セットの選定:ご使用のプレス機、材料、生産目標に最適なものを選ぶ

スタンピングダイセットとは何か、およびその動作原理

高速金属成形が可能になる仕組みについて、これまで考えたことはありますか?あらゆるスタンピング作業の中心には、スタンピングダイセット——平らな金属板を正確な形状の部品へと変換する基盤となるアセンブリ——が存在します。ダイセットとは何か、そしてそれがどのように機能するのかを理解することは、エンジニア、調達担当者、製造関係の専門家にとって、より賢明な金型選定を行うために必要な知識を提供します。 より賢明な金型選定を行う .

では、製造業における「ダイ(die)」とは何でしょうか?簡潔に言えば、ダイセットとは、ガイドポストとブッシングによって厳密な位置合わせが保たれた上部ダイシューズおよび下部ダイシューズから構成される、高精度に設計・製作されたアセンブリです。プレスに取り付けられた際、このアセンブリは、切断、成形、整形などのすべての工程を支える剛性・再現性に優れたフレームワークを提供します。つまり、これはスタンピング金型の「骨格」であり、他のすべての要素はこの極めて重要な基盤の上に構築されます。

ダイセットの動作を支える主要構成部品

ダイセットを詳しく調べると、互いに連携して動作するいくつかの構成部品が存在することが分かります。それぞれの部品は、正確かつ一貫性のある金属成形を実現するために、特定の役割を果たしています。以下に、主要なダイ構成部品とその機能を示します。

- 上型ショウ(トッププレート): パンチおよび上型工具の取付け面です。プレスのラムに取り付けられ、作動中に垂直方向に移動します。

- 下型ショウ(ボトムプレート): ダイプレートとも呼ばれるこの固定部品は、プレスベッドに取り付けられ、ダイボタン、スプリング、下型成形工具を所定の位置に保持します。

- ガイドポスト: 上型ショウと下型ショウの間で正確な位置合わせを維持するための、高精度研削加工された円筒状ピンです。業界標準に基づき、公差±0.0001インチ以内で製造されており、数百万サイクルにわたって再現性の高い位置決めを保証します。

- ガイドブッシング: ガイドポストを受ける硬化スリーブで、摩擦式およびボールベアリング式の2種類が利用可能です。ボールベアリング式ブッシングは、分離が容易で動作が滑らかであるため、業界標準となっています。

これらの部品は、金型工具の基本的なフレームワークを構成します。適切なアライメントを備えない金型とは何でしょうか?実質的には、品質が不安定な部品を生産し、高価な金型への摩耗を加速させる、リスクの高い装置と言えます。

金属成形における高精度アライメントが重要な理由

上部シェアと下部シェアがわずかにでもずれた状態でパンチを金属に押し込む様子を想像してみてください。不均一な切断、金型の早期摩耗、そして品質検査に不合格となる部品といった問題が発生します。そのため、高精度アライメントは選択肢ではなく、成功するプレス加工作業にとって不可欠な要素なのです。

ガイドポストとブッシングの関係によって、エンジニアが「ガイド付き運動(guided motion)」と呼ぶ現象が生じます。これにより、上部シェアが下部シェアに対して完全に垂直な軌道で移動し、パンチとダイボタン間のクリアランスが一貫して維持されます。最新のスタンピングダイセットでは、0.0001インチ単位(10万分の1インチ)で測定される高精度なアライメントを実現しており、自動車、航空宇宙、電子機器分野のアプリケーションが要求する厳しい公差を満たしています。

初めてダイセットを評価する場合でも、既存の設備をアップグレードする場合でも、これらの基本原理を理解しておくことで、構成、材料、サプライヤー選定に関する適切な判断を行うことができます。これらのトピックについては、本ガイド全体を通じて詳細に解説します。

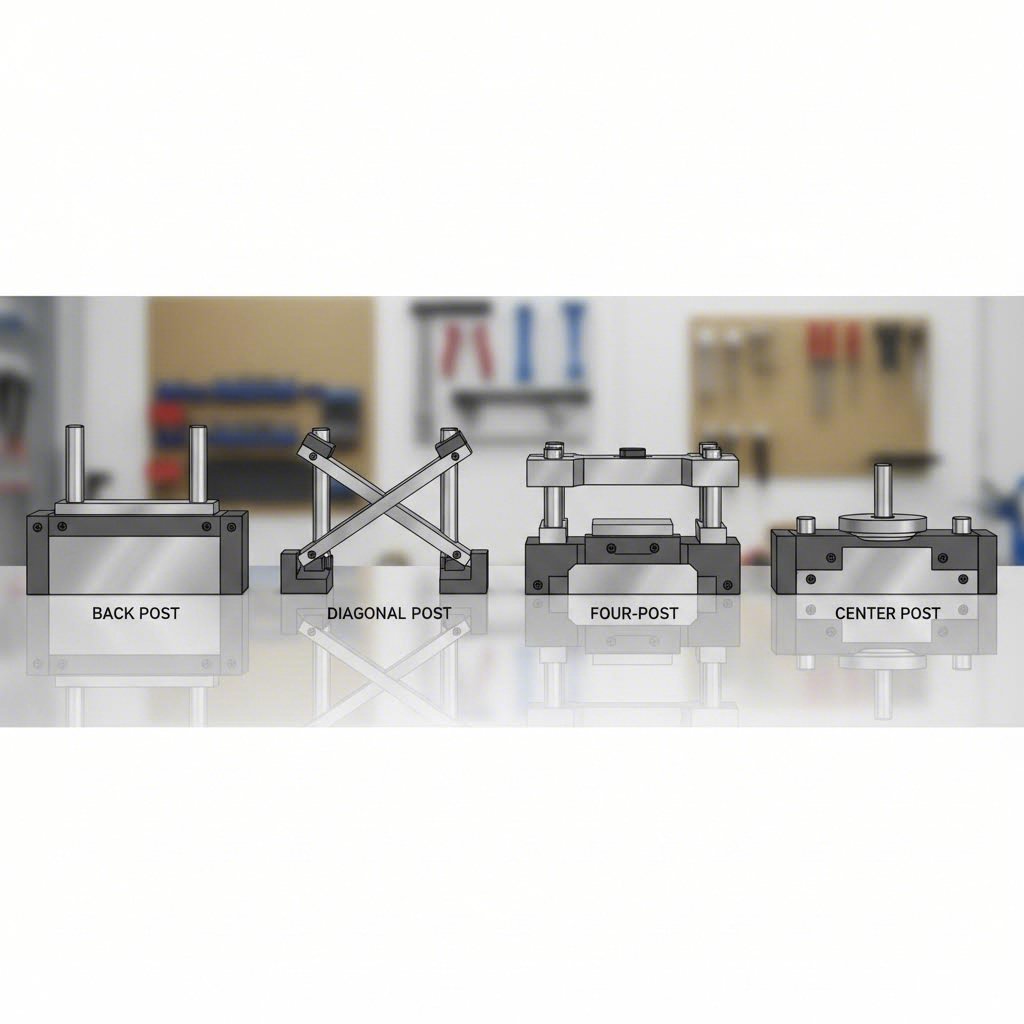

ダイセットの構成タイプとそれぞれの適用タイミング

基本的な構成要素について理解したところで、次に気になるのは—これらの要素がさまざまな配置でどのように組み合わさるのか、という点でしょう。その答えは「ダイセットの構成」にあります。適切なダイ形式を選択することは、セットアップ時の作業性、稼働中のアライメント精度、そして全体的な生産効率に直接影響します。以下では、4つの主要な構成タイプを詳しく解説し、お客様の特定のニーズに最も適合するプレス用ダイセットの配置を明確にお示しします。

バックポスト方式とフォーポスト方式の違い

市販のダイセットを確認すると、ガイドポストの配置に基づいて4つの主要な構成タイプが存在することが分かります。それぞれの配置は、お客様の用途要件に応じて異なる利点を提供します。

バックポスト構成: この人気のある設計では、2本のガイドポストをダイシューズの後端に配置します。なぜこれが重要なのでしょうか? ストライプ材の供給、完成品の取り出し、およびメンテナンス作業を行う際に、前面および側面からの最大限のアクセス性を確保します。ダイ工具の専門家は、ストリップ材が片側から連続して供給されるプログレッシブダイにおいて、バックポスト方式(後方ポスト配置)を推奨することが多いです。

対角線ポスト配置: この配置では、2本のポストを対角線上の位置(通常は前方左と後方右)に設置します。この構成は、バックポスト方式と比較して、アクセス性を維持しつつ安定性を向上させます。オペレーターが複数方向からアクセスする必要があり、かつアライメント精度を損ないたくない場合に、対角線配置が特に有効です。

4ポスト配置: 各コーナーにガイドポストを備えたこの設計は、最大限の剛性とアライメント精度を実現します。追加のポストにより、荷重がダイシューズ全体に均等に分散されるため、4ポストダイセットは、高負荷のブランキング作業、厚板材の加工、および最も厳しい公差を要求する用途に最適です。ただし、その代償として、材料供給および成形品の排出へのアクセス性が制限されます。

センター・ポスト構成: 比較的珍しい構成ですが、特定の用途において価値があります。センター・ポスト構成では、ガイドがダイ領域の中央付近に配置されます。この構成は、すべての側面から均等なアクセスが必要な作業や、コーナー・ポストがダイ部品と干渉してしまうような特殊な金型配置を要する用途に適しています。

生産ニーズに合ったダイセット形式の選定

適切な構成を選択する際には、「最も優れた」オプションを探すのではなく、自社の具体的な生産要件に応じて機能をマッチさせることが重要です。以下の要素を考慮して、 ダイチャートの確認またはサプライヤーの評価を行う際には、 :

- 材料の送り方向: バックポスト設計は、ストリップが前から後ろへと送られる場合に優れた性能を発揮します。対角ポストは、角度を付けた送り配置に適しています。

- 部品の排出要件: 手動による取り外しが必要な複雑な部品には、前面開放型構成が有益です。

- トナージおよび材料の板厚: より大きな成形力およびより厚い材料には、4本ポスト設計による剛性向上が求められます。

- 許容差仕様: 高精度を要する用途では、優れたアライメント安定性を備える4本ポスト構成への投資が正当化されます。

以下の比較表は、ご判断を支援するための包括的な概要を提供します:

| 設定 | アクセシビリティ | 剛性 | アラインメント精度 | 典型的な用途 | 推奨プレス種別 |

|---|---|---|---|---|---|

| バックポスト | 優れている(3面開放) | 適度 | 良好 | プログレッシブダイ、ストリップ送り加工 | OBIプレス、高速スタンピング |

| 対角ポスト | 非常に良好(2つのコーナーが開放) | 良好 | 良好から非常に良好 | トランスファーダイ、多方向アクセスが必要 | ギャップフレームプレス、ストレートサイドプレス |

| フォーポスト | 制限あり(すべてのコーナーが占有) | 素晴らしい | 素晴らしい | 大型ブランキング、高精度成形、厚板材加工 | ストレートサイドプレス、油圧プレス |

| センター支柱 | 良好(すべての側面が部分的に開放) | 中程度から良好 | 良好 | 専用工具および左右対称のアクセス要件 | 用途に応じてさまざまなプレス形式 |

ダイショーアセンブリは選択した構成と一致させる必要があることに注意してください。支柱の配置によって、上部および下部のダイショウにおける穴パターンが決定されます。カタログやサプライヤーから注文する際は、構成仕様がプレス台の寸法およびクランプ要件と合致していることを確認してください。

これらの構成を理解しておくことで、次に重要な判断である「生産量および性能要件に基づくダイセット用材料の選定」に備えることができます。

鋼およびアルミニウム製ダイセット向け材料選定ガイド

設定を完了しました。次に、金型の寿命、製造コスト、および運用効率に直接影響を与えるもう一つの重要な判断が求められます。スタンピング用金型セットの材質はどれを選択すべきでしょうか?この選択は、金属製金型の耐用年数から、セットアップ時のオペレーターによる取り扱いの容易さに至るまで、あらゆる側面に影響します。鋼製金型とアルミニウム製代替金型の実用的な違いについて詳しく検討し、ご自身の具体的な生産要件に合致する材質特性を的確に選定できるようお手伝いします。

大量生産向けの工具鋼グレード

生産数量が数十万回から数百万回のサイクルに達する場合、工具鋼は スタンピング用金型にとって明らかに最適な選択肢となります 。その理由は、工具鋼が、高荷重を伴う繰り返し衝撃条件下において、比類なき耐久性、耐摩耗性および寸法安定性を発揮するためです。

多くのメーカーでは、金属製金型セットの構成部品を以下の一般的な工具鋼カテゴリーから指定しています:

- A2ツールスチール: 空気硬化鋼で、優れた耐摩耗性と良好な靭性を備えています。中程度の衝撃荷重を受けるダイシューズに広く使用されています。

- D2 工具鋼: 高炭素・高クロム鋼で、卓越した耐摩耗性を提供します。摩耗が主な懸念事項となる大量生産用金属成形ダイに最適です。

- O1ツールスチール: 油硬性鋼であり、D2鋼よりも機械加工が容易です。熱処理前の複雑な形状への多工程加工が必要な場合によく選択されます。

- S7ツール鋼: 高衝撃負荷用途向けに設計された耐衝撃鋼です。厚板材のブランキングや重量級のプレス作業を行う場合に、この鋼種をご検討ください。

鋼製ダイ工具は通常、作業面の硬度を58–62 HRCに達するよう熱処理されます。この硬化処理により、数百万回に及ぶプレスサイクルにおいても、顕著な寸法変化や表面劣化を起こさずに使用できます。

トレードオフとは?鋼鉄はダイアセンブリに大幅な重量を追加します。大型の4ポスト鋼製ダイセットは数百ポンド(数十キログラム)にもなり、ダイ交換には天井クレーンまたはフォークリフトが必要になります。この重量はまた、輸送コストを増加させ、より頑健なプレス取付け構造を要求します。

アルミニウム製ダイセットが経済的に有利となる場合

鋼鉄が常に最適解なのでしょうか?そうではありません。アルミニウム製ダイセットは、現代のスタンピング作業において、その独特な特性が真に有利となる特定の生産シナリオにおいて、価値あるニッチ市場を確立しています。

以下の条件で、金属製ダイセットにアルミニウムを検討してください:

- 試作および少量生産: 部品数量が5万個未満の場合、アルミニウムの材料費および機械加工費の低さが、その寿命の短さを上回ることが多くあります。

- 頻繁なダイ交換: アルミニウムの重量は鋼鉄のおよそ3分の1です。1シフトあたり複数回のダイ交換を要する作業では、軽量性によりセットアップ時間が短縮され、オペレーターの疲労も軽減されます。

- 熱に敏感な用途: アルミニウムは優れた熱伝導性を有しており、高速運転中の熱をより効果的に放散させることができ、潤滑油の使用量を削減できる可能性があります。

- 低トン数成形: 薄板材および比較的小さな成形力では、鋼材が持つ極めて高い耐久性を必要としません。

最新の航空機用アルミニウム合金(6061-T6および7075-T6)は、適切に選定された場合、意外に良好な耐摩耗性を示します。一部のメーカーでは、アルミニウム製ダイショーやダイベースにハードアノダイズ処理やニッケルめっきを施し、軽量性を維持しつつ使用寿命を延長しています。

鋼材 vs アルミニウム:直接比較

以下の表は、ご自身の生産要件に最も適合する材料を選定する際の参考となる、主な相違点をまとめたものです。

| 要素 | 工具鋼製ダイセット | アルミニウム製ダイセット |

|---|---|---|

| 重量 | 重い(約0.283 lb/in³) | 軽い(約0.098 lb/in³—鋼材の約1/3) |

| 耐久性 | 優れた耐久性:数百万回のサイクルに対応 | 中程度:表面処理なしでは10万回未満のサイクルが最適 |

| 初期コスト | 材料費および機械加工コストが高くなる | 材料費が低く、機械加工時間が短縮されるため人件費も削減 |

| 熱伝導性 | 熱伝導率が低い:高速加工時に熱を保持 | 熱伝導率が高い:鋼に比べて約4倍速く熱を放散 |

| 理想的な使用事例 | 大量生産、重厚なブランキング、厚板材、厳密な公差要求 | 試作、小ロット生産、頻繁な品種切替え、薄板成形 |

| メンテナンス | 錆び防止対策が必要;摩耗した面は定期的に再研削が必要 | 耐食性あり;ガリングが発生した場合は表面の交換が必要な場合あり |

しばしば見落とされがちな実用的な考慮事項の一つ:ダイツールは必ずしも単一素材で構成される必要はありません。一部のメーカーでは、鋼製のガイドポストとアルミニウム製のダイシューズを組み合わせた仕様を指定しており、焼入鋼の高精度なアライメント性能とアルミニウムプレートによる軽量化という両者の長所を活かしています。このようなハイブリッド方式は、どちらか一方の極端な要件が適用されない中量生産用途において特に有効です。

選択する素材に関わらず、必ずご使用のプレス機器の要件および生産数量との適合性を確認してください。最適な素材選定とは、初期投資額と長期にわたる運用コストとのバランスを取ることであり、この検討は、特定のプレス機器に適したダイセットの適切なサイズ選定および仕様設定へと自然に繋がります。

プレス機器の要件に合った適切なダイセットの選定方法

お客様は、ご希望の構成および素材をすでに決定されていますが、ここが多くのバイヤーがつまずくポイントです。お客様の特定のプレス機械に、実際のスタンピングダイセットが正確に適合し、最適な性能を発揮することを、どのようにして保証すればよいでしょうか?不適切なサイズのダイを選択すると、アライメント不良が生じ、生産能力が制限されるだけでなく、高価な設備を損傷する可能性さえあります。では、ダイプレス仕様とお客様の機械能力を確実にマッチさせるための実践的な意思決定フレームワークを、順を追ってご説明します。

ダイセットサイズ要件の算出

プレス用ダイを注文する前に、お客様のスタンピング装置で利用可能な寸法的空間(デイメンショナル・エンベロープ)を明確にする必要があります。これは、家具を購入する前に部屋のサイズを測定する作業に似ていますが、誤った判断によるコスト負担は、はるかに大きくなります。

まず、プレスの仕様書から以下の重要な測定値を収集してください:

- ベッド寸法: プレス台の長さおよび幅は、プレス作業用ダイセットが占めることのできる最大フットプリントを決定します。クランプ用ハードウェアの取り付けや安全上の観点から、常にクリアランス・マージンを確保してください。

- シャット高さ: この測定値は、ラムが完全に下降した状態におけるプレス台からラム底部までの距離を表します。ダイシューや工具の総厚みは、この範囲内に収まらなければなりません。

- ストローク長: ラムの垂直方向のストローク距離は、サイクル間における部品排出および材料供給のためのクリアランス量に影響を与えます。

- デイライト開口: プレスが完全に開放された状態における台とラムの最大間隔です。この寸法はダイの装着および卸し手順において重要です。

ダイショーサイズを決定する際には、一般的な原則があります。すなわち、ダイセットは工具の作業領域を十分に確保しつつ、取り付けおよび調整のための余裕(マージン)も確保しなければなりません。経験豊富な金型設計エンジニアは通常、実際の工具の設置面積(フットプリント)よりも、クランプ、パイロット穴、および将来の改造を考慮した十分な余裕を持たせたダイショーサイズを推奨します。

次の実用的なシナリオを考えてみてください。たとえば、加工部品に12インチ×18インチの作業領域が必要な場合、マウントハードウェア、ストリッパーボルト、および適切なエッジクリアランスを確保するために、より大きなサイズ(例:16インチ×22インチ)のダイショーが必要になります。最小限の可能なサイズのダイにいきなり収めようとすると、組立時に困難が生じるだけでなく、工具の調整に対する柔軟性も制限されてしまいます。

無視できないプレス適合性の要因

サイズ選定は単にドアを通るかどうかだけの問題ではありません。ご使用の機械用ダイは、数百万回に及ぶサイクルにわたってプレスの機械的構造と調和して動作する必要があります。ダイセットの最終選定を行う前に、以下の項目を必ず確認してください:

- トン数容量: プレス機の定格トン数は、スタンピング作業に必要な力を上回っていなければなりません。定格容量が不足すると危険な過負荷状態を招き、逆に過剰な余裕容量はエネルギーを無駄にし、摩耗を加速させます。

- ラムの平行度: プレス機のラムのアライメント精度は、ダイセットの性能に直接影響します。高精度ダイは、一貫した部品品質を維持するために、同様に高精度なプレス機器を必要とします。

- 取付穴パターン: ダイシューアッセンブリのボルト穴パターンが、プレス機のベッド上のTスロットまたはクランプ機構と正確に一致することを確認してください。標準的なパターンは、プレス機メーカーによって異なります。

- シャンク直径(該当する場合): ラムへの取り付けに上部シャンクを用いるダイの場合、シャンクのサイズがプレス機ラムの内径寸法と完全に一致することを確認してください。

- フィードライン高さ: ストリップ材はどこからプレス機に供給されますか? ダイセットは、フィード装置に対して工具を正しい高さに配置しなければなりません。

生産量もサイズ決定に影響を与えます。大量生産では、長時間の連続運転において応力が蓄積する状況に対応できる、より大型で頑健なダイセットへの投資が正当化されます。一方、少量生産用途では、負荷が軽いタイプのアセンブリを用いることも可能ですが、生産数量に関わらず、アライメント精度を犠牲にしてはなりません。

ダイセットの仕様をプレスの能力に適合させることは、任意ではなく、安全かつ効率的なスタンピング作業を実現するための基盤です。この点で妥協すると、その後の全生産ライフサイクルにわたって問題が拡大・複合化します。

実用的な選定チェックリスト

油圧プレス用ダイセットまたは機械式プレス用金型を導入する前に、以下の互換性チェックポイントを確認してください:

- プレス台の寸法が、ダイシューズのフットプリントに加えてクランプ Clearance(クランプ余裕)を確保できるかを確認する

- シャット高さが、ダイアセンブリ全体の厚みに加え調整余裕を確保できるかを確認する

- ストローク長が、部品の脱出に十分なクリアランスを確保できるかを確認する

- プレスのトン数が、算出されたスタンピング力要件を上回っていることを確認する

- ダイショウとプレスベッドの取付仕様を一致させる

- 利用可能な開口高さ(デイライトオープニング)に対してガイドポストの長さを検証する

- フィード装置の統合および材料の流れの経路を考慮する

不明な点がある場合は、必ずプレスメーカーの仕様書を確認し、ダイセットサプライヤーと要件について相談してください。信頼性の高いサプライヤーは、自社製品をさまざまなプレスプラットフォームに適合させる専門知識を有しており、高額な問題となる前に互換性に関する課題を特定できます。

ダイセットをプレスに適切にサイズ調整・適合させた後、次に優先すべきは、長期にわたり安定した稼働を維持することです。これにより、ダイ寿命の延長および生産品質の維持につながるメンテナンスおよび点検手法へと話が進みます。

ダイセットのメンテナンスおよび点検に関するベストプラクティス

スタンピング用ダイセットは適切なサイズで正しく設定され、量産が開始されていますが、多くの製造業者が見落としている現実があります。たとえ最も高精度に設計されたダイアセンブリであっても、時間の経過とともに劣化が進みます。ガイドポストは摩耗し、ブッシングには遊びが生じ、サイクルを重ねるごとにアライメントがずれていきます。体系的なメンテナンス手順を導入しなければ、こうしたわずかな変化が最終的に品質不良、予期せぬダウンタイム、および高額な緊急修理という形で表面化します。

製造専門家によると The Phoenix Group また、不適切なダイメンテナンスは、生産中に品質不良を引き起こし、選別コストの増加や不良品の出荷リスクの上昇を招きます。隠れたコストは廃棄ロスだけにとどまりません。組立ラインでは、摩耗した金型によって生じた部品のばらつきに対応するため、治具やクランプの設定を変更せざるを得なくなります。ここでは、高精度ダイが常に最高峰の性能を発揮し続けるために必要な点検手順および予防保全対策を確立しましょう。

ダイセットの寿命延長のための点検チェックポイント

ダイセットの検査を、プレス成形作業における予防医学と考えてください。欠陥を引き起こす前に問題を早期に発見することは、生産中の緊急事態における対応的な修理に比べてはるかに低コストです。体系的な検査手順では、以下の3つの重要なタイミングに対応します:

各生産ランの前:

- ガイドポストの表面に傷や焼き付き、その他の損傷がないか目視で確認し、これらはアライメント不良を示唆しています

- ダイアセンブリを手動で循環させた際に、ブッシングの嵌合状態を指で確認し、過度の遊びがないことを確認します

- ダイシューズがプレス台に完全に平らに座り、揺れや隙間がないことを確認します

- すべての取付けボルトが存在し、適切なトルクで締結されていることを確認します

- 作業面に異物、錆、または残存潤滑剤の堆積がないかを確認します

生産中の監視時:

- 異常音(カチカチ音、グラインド音、断続的な接触音など)に注意し、これらは進行中の問題を示しています

- 定期的に部品の寸法を測定し、徐々に生じるずれ(ドリフト)を検出します

- 拘束や不整の兆候として、必要な力が増加しているかどうかを確認してください

- ガイドポストおよびブッシュの動作温度を確認し、異常な発熱がないかを点検してください

運転後の点検:

- 保管または次の金型セット担当者がセットアップを開始する前に、すべての表面を十分に清掃してください

- 運転中に発見された問題は、作業指示書システムに記録してください

- ガイドポストの直径を摩耗箇所で測定し、基準仕様と比較してください

- ブッシュ内径を点検し、ガリング(溶着)、スコアリング(傷付き)、または真円度不良の状態がないかを確認してください

金型アセンブリを再び保管する際には、露出した鋼鉄表面に防錆剤を塗布してください。この簡単な措置により、次回の生産サイクルにおける摩耗を促進する腐食を防止できます。

欠陥が発生する前の摩耗パターンを早期に認識する

経験豊富な金型技師は、将来の問題を予測できる摩耗パターンを視覚的に識別する力を養います。日常点検時に、金型装置上で以下のような兆候を確認してください:

ガイドポストの摩耗: 金属同士の接触を示す研磨または光沢のある領域を確認してください。健全なガイドポストは、全長にわたって均一な表面仕上げを示します。局所的な摩耗パターン——特に斜めの傷跡——は、上型台と下型台の間のアライメント不良を示しており、直ちに修正する必要があります。

ブッシングの劣化: ボールベアリング式ブッシングは、極めて小さな抵抗でスムーズに往復動作する必要があります。手動操作時にガサつき、引っかかり、あるいはグラインディング音を感じた場合、ベアリングは劣化しています。摩擦式ブッシングでは、時間の経過とともに内径の拡大が測定可能になります——これらの寸法を定期的に記録し、クリアランスがメーカー仕様値を超えた時点で交換してください。

アライメントのずれ: おそらく最も陰険な問題であるアライメントのズレは、非常に徐々に進行するため、作業者は品質の低下に気づかずに無意識に適応してしまいます。以下の警告サインに注意してください:

- 部品のトリミング量や二次加工の必要量が段階的に増加している

- ブランクエッジにおけるバリの高さが増加している

- パンチの摩耗が均一ではなく、片側に集中している

- ストリップ材の新しい場所にストリッパー痕が現れる

金型の保守頻度は、生産品質の一貫性を直接的に決定します。体系的に点検を行う製造業者は、緊急修理の発生が少なく、不良品率が低く、出力がより予測可能になります——この相関関係は明らかです。

実効性のある予防保全プロトコル

対応型保全から予防保全へと移行することで、金型工場は火消し作業から戦略的資産へと変貌します。以下は、任意のカレンダー日程ではなく、生産サイクルに基づいた実践的なフレームワークです:

- 各生産ロットごと: 保管前に清掃・点検を行い、状態を記録する

- 5万~10万サイクルごと: ガイドポストの外径およびブッシングクリアランスを、基準仕様値と照合して測定する

- 25万サイクルごと: 高精度測定機器を用いて、詳細なアライメント検証を実施する

- 毎年、またはメーカー推奨周期ごと: 完全な分解、点検、および摩耗部品の必要に応じた交換

保守作業を記録することで、貴重な履歴データが得られます。品質問題が発生した際には、金型の状態が不良パターンと相関しているかどうかを遡って特定できます。このようなデータ駆動型のアプローチは、部品の交換時期を予測するのにも役立ち、対応的(緊急的)な措置ではなく、能動的(計画的)なスケジューリングを可能にします。

適切に保守された金型アセンブリは、単に寿命が延びるだけでなく、使用期間全体を通じてより一貫性の高い部品を生産します。ただし、優れた保守管理を行っていたとしても、時折問題が発生することがあります。一般的な金型セットの故障を診断・修正する方法を理解しておくことで、軽微なトラブルが重大な生産障害へと発展するのを防ぐことができます。

一般的な金型セットの問題とその解決策のトラブルシューティング

丁寧なメンテナンスを実施していても、いずれはスタンピング金型セットに問題が生じます。部品が突然検査に不合格となる、あるいはプレス機がこれまで聞いたことのない音を発するようになった場合、どのようにすれば原因を迅速に特定できるでしょうか?軽微な調整で済むか、あるいは長時間のダウンタイムを余儀なくされるかの違いは、診断のスピードと正確性にかかっていることが多いのです。以下では、最もよく見られる金型セットの故障事例、その特徴的な症状、および生産再開に向けた対処策について順に解説します。

生産におけるアライメント(位置合わせ)問題の診断

アライメント不良は、徐々に進行するため、最も厄介な問題の一つです。ある日まではすべてが完璧に動作していたのに、数週間後には、一見ランダムに発生しているように見える品質不良を追いかける羽目になります。アライメントのずれがどのような形で現れるかを理解しておけば、高額な修理に発展する前に問題を早期に検知できます。

生産中に以下の警告サインに注意してください:

- バリパターンの不均一さ: ブランク部品の一方の側にバリがより多く現れる場合、パンチとダイが同心に当たっていません。これは、上部シューアセンブリと下部シューアセンブリの間に横方向のずれが生じていることを示しています。

- 進行性のパンチ摩耗: DGMF Mold Clamps社のトラブルシューティング専門家によると、パンチ表面における不均一な摩耗(一部の領域でより大きな傷が見られ、かつ摩耗が速い)は、上部ターンテーブル取付座と下部ターンテーブル取付座の間のアライメント不良を示唆しています。

- 寸法ドリフト: 先週までは正確に測定されていた部品が、現在では公差範囲から外れており、特にパンチとダイの相互作用によって成形される特徴部においてその傾向が顕著です。

- 異常な音のパターン サイクリング中にカチカチ音、グリンド音、または断続的な接触音が聞こえる場合、これはしばしば目に見える品質問題の前兆となります。

アライメント不良が疑われる場合は、診断を原因箇所から始めます。アライメントマンドレルを用いてプレスタレットと取付ベースとの関係を確認してください。多くの場合、問題の原因はダイおよび工具ではなく、むしろ仕様から逸脱してしまったプレス本体であることがあります。

成形ダイの作業は、特にアライメントに対して敏感であり、材料の流動はパンチ面とダイ面との間の一定した接触に依存します。わずかなずれでも応力分布が不均一になり、片側ではしわが生じ、他方では破断が発生します。

一般的なダイセット故障に対する是正措置

問題を特定した後、どのような対処が必要でしょうか?以下の表は、製造現場の専門家が即座に適用可能な診断フレームワークに基づき、一般的なダイセットの課題を整理しています。

| 問題 | 症状 | 根本原因 | 是正措置 |

|---|---|---|---|

| ずれ | バリの不均一、パンチの片面摩耗、寸法変動 | ガイドブッシングの摩耗、ガイドポストの損傷、プレスタレットのアライメント不良、ダイの不適切な設置 | マンドレルを用いてタレットのアライメントを点検・調整する;摩耗したブッシングを交換する;ダイシューズがプレスベッド上に平らに座っていることを確認する;高精度が要求される用途では、フルガイド式ダイの機械加工を検討する |

| 精度低下 | 部品の公差逸脱、穴位置のばらつき、形状のずれ | ガイドポストの摩耗、長時間運転中の熱膨張、取付け金具の緩み、材料の反発(スプリングバック) | ガイドポストの直径を基準値と比較する;重要な測定を行う前に十分な熱的安定化を図る;すべての取付けボルトが規定トルクで締結されていることを確認する;金型設計においてスプリングバック補正を導入する |

| 早期摩耗 | ガイドポスト表面の傷(スコアリング)、ブッシングの急速な劣化、作業部品表面の損傷 | 潤滑不十分、潤滑油への異物混入、クリアランスの不適合、プレス速度の過大化 | 潤滑プロトコルを再検討・改善する;汚染された潤滑油はフィルター処理または交換する;パンチとダイのクリアランスが材料厚さに適合しているか確認する(通常、材料厚さの8~12%);必要に応じてプレス金型のサイクル速度を低下させる |

| 焼き付き | 接触面間での金属移行、部品の焼き付き、動作時のガタつきや粗さ | 接触する材料の不適合、潤滑不足、接触部における圧力の過大化 | ガリング防止コーティング(TiN、TiAlN)を施す;極圧(EP)潤滑剤に切り替える;該当する場合はブランクホルダー荷重を低減する;ブランキングダイ用途では窒化処理などの表面処理を検討する |

| ガイドポストの固着 | サイクリング中の抵抗、カクつき運動、発熱 | 異物の堆積、ブッシング内径の損傷、曲がったまたは傷ついたポスト、熱膨張係数の不一致 | すべてのガイド面を十分に清掃する;ブッシングの真円度不良を点検する;損傷したポストは直ちに交換する;高速運転時の熱膨張に対応した十分なクリアランスを確認する |

多くの問題が同じ根本原因に起因していることに気づきましたか?潤滑不良、クリアランスの問題、およびアライメントのずれが、ダイセットのトラブルの大多数を占めています。これらを体系的に対処すれば、ほとんどの故障を未然に防ぐことができます。

標準的な対策で解消されない持続的な問題に対しては、以下の高度な診断手法を検討してください:

- ダイアルインジケーターによる測定: 上部ショーアッセンブリにインジケーターを取り付け、下部ダイ表面に押し当てて、ミスアライメントをインチの千分の一単位で測定します。

- 青色染料による接触確認: 工作機械用染料を対向面に塗布し、ダイを1回循環させてから、接触パターンを検査し、不均一な噛み合いを確認します。

- 熱画像: 長時間運転中は、サーマルカメラにより、干渉、過度な摩擦、または潤滑不足を示すホットスポットが明らかになります。

修正措置としてシム調整やクリアランス調整が必要な場合、段階的に作業を行ってください。業界の経験則では、過剰修正を避けるため、1回の調整量を0.15mm以下に制限することが推奨されています。すべての変更を記録してください——今日の「簡単な修正」が、数か月後に同様の問題が再発した際には、貴重な診断データとなります。

場合によっては、実際の問題は金型セットそのものではなく、それがお客様のより広範な生産システムにどのように統合されているかという点にあります。プレス金型セットが金属成形全体のエコシステムにおいてどの位置を占めるかを理解することで、金型の上流または下流から発生する問題を特定できます。

プレス金型セットが金属成形工程において果たす役割

金型のトラブルシューティング方法を理解することは不可欠ですが、ご自身のプレス金型セットがより広範な製造プロセスとどのように関連しているかについて検討されたことはありますか?これらの高精度アセンブリは、孤立して動作するものではありません。むしろ、ほぼすべての産業分野において、シートメタルを完成品部品へと変換するさまざまな金型タイプおよび生産方式の基盤となっています。このより広範なエコシステムを詳しく見ていき、お客様の金型に関する意思決定がその中でどのような位置を占めるかを明らかにしましょう。

プログレッシブプレスおよびトランスファープレス工程における金型セット

プレス金型セットを、さまざまな性能スタイルが展開できる舞台として考えてください。同じ高精度に調整された基盤が、生産要件に応じて劇的に異なる製造アプローチを支えます。

プログレッシブダイ: 中で 連続プレス加工 連続プレス加工では、金属のロール材が自動的に単一の金型セット内に配置された複数の工程(ステーション)を順次通過します。各ステーションでは、ブランキング、パンチング、ベンディング、または成形といった特定の加工が順次行われ、最終的に完成部品が得られます。業界の専門家によると、連続金型ソリューションは完全自動化が可能であるため、大量生産向けの金属プレス加工において優れた性能を発揮し、適切な最適化後には、1日あたり11,000個を超える生産量を達成することも可能です。

移送型: プログレッシブ金型と類似していますが、より柔軟性があります。トランスファー金型では、個々のワークピースを掴んで各工程間で移動させ、連続したストリップ材に依存しません。金型セットは各工程に堅固なフレームワークを提供し、自動トランスファー機構が材料の搬送を担当します。この方式では、部品を接続するキャリアストリップが不要となるため、材料のロスを低減できます。

単工程型: コンビネーション金型とも呼ばれるこれらの高度なプレス金型は、ブランキング、ピアシング、エンボッシング、ベンディングなどの複数の工程を、単一のプレスストロークで同一工程内で同時実行します。すべての切断および成形工程が同時に発生するため、上模・下模の各工具部品間の関係を極めて正確に保つ必要があり、金型セットには卓越したアライメント性能が求められます。

ダイ業界は、これらの構成を継続的に進化させています。現代の製造業者は、しばしばハイブリッドなアプローチを採用しており、単工程作業の柔軟性とプログレッシブダイの高速性を、自動トランスファーシステムによって統合しています。ワークピースは各工程間をシームレスに移動し、高精度プレス加工が要求する厳しい公差を維持しつつ、生産効率を最大化します。

自動車から航空宇宙までの業界応用

これらの金属プレス加工用ダイ構成は、実際にはどこで使用されているのでしょうか?その答えは、高精度成形金属部品に依存する virtually あらゆる産業分野に及びます。業界調査によると、金属プレス加工市場は2021年の2,050億米ドルから2030年までに2,830億米ドル以上へと成長すると予測されています。この成長は、複数の産業分野における応用拡大によって牽引されています。

以下に、プレスダイおよびそれらを支えるダイセットが価値を創出する領域を示します:

- 自動車: 構造用ボディパネルから複雑なセンサーハウジングに至るまで、自動車製造業は成形ダイスに大きく依存しています。電気自動車(EV)への移行は、バッテリー・エンクロージャー用途やセンサー・カメラを収容するための上部ボディ部品など、新たな機会を生み出しています。

- 消費者電子機器: 家電製品分野では、携帯電話のフレーム、ヘッドフォン部品、スピーカーハウジング、ゲームコントローラー部品など、極めて高い精度が要求される金属プレス加工への需要が大きく、この分野が大きな牽引役となっています。

- 家電製造: 洗濯機のドラム、冷蔵庫のパネル、HVAC(空調)部品はすべてプレス加工によって製造されます。大量生産を要するこれらの用途では、堅牢な金型およびダイス製造設備への投資が正当化されます。

- 航空宇宙: 公差がミクロン単位で管理され、材料仕様が極めて厳格な航空宇宙分野における金型製造は、精密加工の頂点を示すものです。部品は過酷な条件下でも構造的完全性を維持しつつ、厳格な品質基準を満たさなければなりません。

- テレコミュニケーション: ネットワーク機器向けのエンクロージャ、ヒートシンク、構造用ブラケットは、高精度プレス成形に依存しています。5Gインフラの急速な拡大が、この分野における需要を引き続き押し上げています。

- 医療機器: 外科用手術器具、インプラント部品、診断機器のハウジングには、汚染のない成形工程と優れた寸法制御が求められます。

こうした多様な用途向けの金型製造には共通の要件があります:高精度なアライメント、適切な材料選定、および生産数量に応じた構成設計です。自動車用ブラケットを製造する場合でも、航空宇宙用ファスナーを製造する場合でも、ダイセット選定の基本原則は一貫しており、変化するのは特定のパラメーターのみです。

プレス用ダイセットが広範な製造プロセスにおいてどのような位置づけにあるかを理解することで、お客様の特定の業界要件および生産目標を支援できる潜在的なサプライヤーをより適切に評価できるようになります。

ご自身の生産ニーズに応える高品質なダイセットサプライヤーの選定

スタンピング金型セットの選定における基本事項——構成、材料、サイズ、メンテナンス——をすでに習得されています。しかし、ここからが理論から実践への転換点です:ご要望通りの製品を、必要な時期に、生産工程が求める品質レベルで実際に納入できるサプライヤーを見つけることです。金型製作パートナーの選択は、初期の金型コストから長期的な生産の一貫性に至るまで、あらゆる側面に影響を与えます。では、単に受注するだけのサプライヤーと、卓越したサプライヤーとを分けるものは何でしょうか?

プロトタイプ検証用のカスタム金型の調達であれ、大量生産向け金型の長期的なパートナーシップ構築であれ、評価基準は驚くほど一貫しています。精度金型およびスタンピング加工パートナーを選定する際に最も重視すべき要素を、以下に整理していきます。

OEM規格に適合する品質認証

自動車、航空宇宙、その他の厳しい要件を求める産業向けに部品を供給する場合、金型用部品の調達元は認証取得済みのサプライヤーでなければなりません。これらの認証は単なる壁飾りではなく、品質マネジメント、工程管理、継続的改善を実現するための検証済みシステムを示しています。

IATF 16949 認証: 自動車サプライチェーン向けに製品・サービスを提供している場合、この認証は必須であり、交渉の余地はありません。以下の NSF認証機関 によると、IATF 16949は、欠陥の未然防止および変動・無駄の低減を重点に置き、継続的改善を推進することを目的とした標準化された品質マネジメントシステムを提供します。主要な自動車メーカー(OEM)のほとんどは、自社サプライチェーンのパートナーに対してこの認証を義務付けています。

なぜこれが金型製造アプリケーションにおいて重要なのでしょうか? 認証取得済みのサプライヤーは、初期設計から最終検査に至るまでの金型製作のあらゆる工程について、文書化された手順を維持しています。問題が発生した場合、トレーサビリティのある品質管理システムにより、迅速な根本原因の特定および是正措置が可能になります。IATF 16949認証を取得している組織は、顧客満足度の向上、効率性の向上、および事業全体におけるリスクマネジメントの改善を実証しています。

IATF 16949に加え、基盤となる品質標準としてISO 9001を取得しているサプライヤーに加え、お客様のアプリケーションに応じた業界特有の認証(例:航空宇宙分野ではAS9100の適合性、医療機器用金型ではISO 13485の遵守)を保有しているサプライヤーもご確認ください。

エンジニアリング支援および試作対応能力

多くの購入者が見落としがちな現実があります。それは、最も低価格の金型製作見積もりが、実際には最も高コストな選択肢になる可能性があるという点です。その理由は? 工学的知見に乏しいサプライヤーが納入する金型は、多大な修正を要したり、部品の品質ばらつきが大きかったり、早期に故障したりするためです。真の価値は、量産開始前に問題を未然に防止できるプレス金型およびダイ(金型)パートナーにこそあります。

欠陥予防のためのCAEシミュレーション: 最新の金型工学では、鋼材を加工する前に成形プロセスを可視化するために、コンピュータ支援工学(CAE)を活用しています。以下で説明されている通り、 金属成形シミュレーションの専門家 によると、CAE解析により、成形中の荷重の進行状況、変形挙動、温度変化を可視化できるだけでなく、量産時に発生する可能性のあるクラックなどの欠陥も事前に予測できます。シミュレーション結果に基づいて金型設計を最適化することで、欠陥を事前に防止し、よりスムーズな量産を実現するとともに、部品コストを大幅に削減できます。

このシミュレーション機能は、高精度ダイおよびプレス成形用途において極めて重要です。試作段階(トライアウト)で成形問題を発見するのではなく——その段階では変更が高コストかつ時間のかかる作業となる——CAEを活用したサプライヤーは、設計段階で問題を特定します。この段階での修正は実質的にゼロコストです。

迅速なプロトタイピングのスケジュール: 生産スケジュールは、通常、長期にわたる金型開発サイクルを余裕を持って組み込むことはできません。製品の上市が検証済みのプレス金型に依存している場合、サプライヤーの納期は極めて重要な制約要因となります。短縮された期間内に検証試験用の機能的な金型を提供できる、迅速なプロトタイピング対応能力を持つパートナーを選定してください。

シャオイ社は、この能力の組み合わせを体現しており、IATF 16949認証に加えて、欠陥ゼロの結果を実現するための高度なCAEシミュレーションを提供しています。同社のエンジニアリングチームは、最短5日間での迅速な試作(ラピッド・プロトタイピング)を実現し、現代の自動車生産が求める短期間での開発スケジュールを支援します。金型に関する初回合格率は93%であり、適切なエンジニアリング支援がもたらす品質成果を示しています。詳細については、以下の 包括的な金型設計および製作能力 をご覧ください。これらの要素がどのように統合されているかを確認できます。

主要なサプライヤー評価基準

プレス金型およびダイ(ダイカット金型)の潜在的サプライヤーを比較検討する際には、以下の重要なチェックポイントを確認してください:

- 品質認証: 自動車用途向けのIATF 16949認証:現在の認証状況および監査履歴を確認すること

- エンジニアリング能力: CAEシミュレーション、DFM(製造性向上設計)解析、およびお客様の業界を十分に理解した経験豊富な金型エンジニア

- プロトタイプ作成スピード: 開発スケジュール内に機能的な金型を納期通りに納入可能か?具体的な納期保証について確認してください

- 初回合格率: 最初の提出時に仕様を満たす金型の割合はどの程度ですか?業界のリーダー企業は90%以上の承認率を達成しています。

- 生産量対応能力: 試作数量から大量生産へとスケールアップしても、品質の低下を招かずに対応できますか?

- 材料に関する専門知識: お客様が成形を予定している特定の合金および板厚について、十分な理解がありますか?材料に関する知識があれば、高コストな設計ミスを未然に防ぐことができます。

- コミュニケーションとサポート: 開発期間中の対応は迅速ですか?納品後も継続的な技術サポートを提供していただけますか?

- 地理的要因: 立地の近さは、納期、輸送コスト、および試作時の現地協業の実現可能性に影響を与えます。

これらの有形の要素に加えて、文化的適合性も評価してください。最も優れたサプライヤー関係とは、双方が相互の成功に投資するパートナーシップとして機能するものです。お客様の用途について詳細な質問を行い、建設的に前提条件を検証し、積極的に改善提案を行うサプライヤーは、単に図面通りに見積もりを提示するだけのサプライヤーと比べて、通常、より優れた成果を提供します。

生産スケジュールの検討には特に注意を払う必要があります。カスタム金型の開発には、設計、工学的レビュー、加工、熱処理、組立、試運転といった複数の工程が含まれます。各工程において、サプライヤーが生産能力、専門知識、あるいは効果的なプロジェクトマネジメントを欠いている場合、遅延が発生するリスクがあります。詳細なプロジェクトスケジュール(マイルストーンごとの納期保証を含む)を要請し、サプライヤーが既存の受注状況に加えて、貴社のプロジェクトを実行可能な十分な生産能力を有しているかを確認してください。

金型セットサプライヤーを評価するための明確な基準を設定したことで、情報に基づいた調達判断を行う準備が整いました。しかし、これまでに解説したすべての要素をいかに実践的なアクションプランへと統合すればよいでしょうか?ここでは、主要な検討事項を即座に適用可能な意思決定フレームワークとして体系化します。

自信を持ってスタンピング金型セットを選定する

核心部品の理解からサプライヤーの能力評価に至るまで、実に多岐にわたる領域をカバーしてきました。ここからが最も重要な局面です:得た知識を具体的な行動に移す段階です。初めてスタンピングダイセットを仕様する場合でも、大量生産向けの調達戦略を最適化する場合でも、体系的なアプローチを採用することで、高額な見落としを防ぎ、品質保証された部品の調達を加速させることができます。

この最終セクションを、ご自身の意思決定を導くコンパスとしてご活用ください。本ガイド全体で検討してきた諸要素は、即座に実行可能な具体的な行動ステップへと凝縮されています——たとえDanlyダイセット標準カタログを利用する場合であれ、特殊用途向けに完全カスタムの金型を新規開発する場合であれ、いずれの場合にも適用可能です。

ダイセット選定チェックリスト

プレスおよびダイ構成を正式に決定する前に、以下の基本的な判断事項を体系的に検討してください。いずれかのステップを急いで飛ばすと、その後の製造ライフサイクル全体にわたり問題が累積・拡大します:

- 生産要件を明確化する: 年間生産台数、部品の複雑さ、材質仕様、および公差要求を定義します。これらのパラメーターは、その後の金型構成、材質、およびサプライヤー選定に関するすべての意思決定を左右します。

- 用途に応じて構成を選択します: 進行加工で最大限のアクセス性が求められる場合はバックポスト式、バランスの取れたアクセス性と安定性が求められる場合はダイアゴナル式、剛性と精度がアクセス性よりも優先される場合はフォーポスト式を選択します。

- 適切な材料を選択する: 10万回以上の高サイクル耐久性が求められる大量生産には鋼鉄を、軽量化・迅速な試作・頻繁な金型交換が理由でトレードオフを許容できる場合にはアルミニウムを採用します。

- プレスとの適合性を確認します: 金型仕様を最終決定する前に、ベッド寸法、シャットヘイツト(閉模高)、ストローク長、およびトンナージ容量を確認してください。これらの不一致は安全上のリスクおよび品質問題を引き起こします。

- 保守・保全プロトコルを確立します: 問題が発生した後にではなく、生産開始前に点検頻度、潤滑スケジュール、および摩耗量の基準値を計画します。

- 潜在的なサプライヤーを評価します: 認証(自動車業界向けIATF 16949)および技術開発能力、試作期間、初回承認率について、文書化された証拠を通じて確認してください。

- 詳細なプロジェクトスケジュールを依頼してください: 設計、加工、試運転の各フェーズにおけるマイルストーン達成の確約を取得してください。あいまいなスケジュールは、通常、生産能力または技術能力の制約を示しています。

この体系的なアプローチは、標準的なパンチプレス金型の調達から、複雑なプログレッシブ金型への投資に至るまで、すべてのケースに適用されます。基本的な原則は一貫しており、変化するのはアプリケーションに応じた具体的なパラメーターのみです。

金型プロジェクトにおける次のステップへ

計画段階から実行段階へと移行する準備は整いましたか? あなたの次の行動は、開発サイクルにおける現在の位置に応じて異なります:

設計初期段階にある場合: 設計が最終決定される前から、潜在的なサプライヤーとの連携を開始してください。優れた技術開発能力を持つ金型スタンプ工具パートナーは、変更コストがまだ低い段階で製造可能性に関する課題を特定できます。このような協働型アプローチにより、通常、全体の開発期間が短縮され、試運転段階での高額な再設計を回避できます。

既存の設計を調達する場合: 評価の重点を、実績のある品質管理システムと迅速な対応能力を有するサプライヤーに置くべきです。自動車用途の場合、シャオイ(Shaoyi)社はそのような要件を満たす優れた事例です。同社はIATF 16949認証を取得しており、欠陥防止のための高度なCAEシミュレーションおよび最短5日間で機能的な金型を提供する迅速試作能力を備えています。また、初回検査合格率93%という実績は、適切なエンジニアリング支援がもたらす品質水準を如実に示しています。「 包括的なスタンピング金型ソリューション 」をご覧になり、これらの能力がお客様の要件とどのように整合するかをご確認ください。

既存の金型のトラブルシューティングを行う場合: 前述した診断フレームワーク(特に位置合わせの検証および摩耗パターン分析)を再検討してください。場合によっては、金型セット全体を交換するよりも、既存の金型を修理・再生する方がコスト効率が高くなることがあります。

段階がどこにあろうと、この基本的な事実を忘れないでください:プレス金型セットの品質は、それが生産するすべての部品の品質を直接決定します。適切な選定、認証済みサプライヤーへの投資、および体系的なメンテナンスは、何百万回にも及ぶ生産サイクルにわたって確実なリターンをもたらします。今日の金型に関する意思決定は、今後数年にわたる製造成果を形作ります。

プレス金型セットに関するよくある質問

1. プレス金型セットとは何か、またその機能は何か?

プレス金型セットとは、ガイドポストおよびブッシングにより正確な位置合わせが保たれた上型台と下型台から構成される、高精度に設計・製作されたアセンブリです。これは金属プレス加工作業の基盤となるフレームワークであり、切断、成形、整形などのすべての工程を支えます。上型台はプレスのラムに取り付けられ、下型台はプレスのベッドに取り付けられます。また、ガイドポストにより、何百万回にも及ぶ生産サイクルにわたり、位置精度を0.0001インチ(約2.54マイクロメートル)以内に維持します。

2. ダイセットの構成にはどのような種類がありますか?

ダイセットの構成には、主に4種類あります。バックポスト(最大限の作業性を実現するため、背面エッジに2本のポストを配置)、ダイアゴナルポスト(バランスの取れた作業性と安定性を実現するため、対角線上のコーナーにポストを配置)、フォーポスト(最高の剛性と精度を実現するため、各コーナーに1本ずつ計4本のポストを配置)、およびセンターポスト(特殊用途向けに中央付近にガイドを配置)です。バックポスト構成は、ストリップ送りを伴うプログレッシブダイに特に優れており、フォーポスト構成は、大型のブランキング加工や厳密な公差要求に最適です。

3. ダイセットの材質として鋼鉄とアルミニウムのどちらを選択すべきですか?

耐久性と寸法安定性が極めて重要な、10万サイクルを超える大量生産には工具鋼を採用してください。アルミニウム製ダイセットは、試作・小ロット生産(5万個未満)、頻繁なダイ交換(アルミニウムの重量は鋼鉄の約3分の1)および熱感受性アプリケーションにおいて、経済的にも合理的です。一部のメーカーでは、精度と軽量化を両立させるために、鋼製ガイドポストとアルミニウム製ダイシューズを組み合わせたハイブリッド方式を採用しています。

4. プレスに適したダイセットサイズを選定するには?

まず、プレス台の寸法、クローズ高さ、ストローク長、デイライト開口量を測定してください。ダイシューズのサイズは、金型の外形寸法を十分な余裕をもって上回る必要があります(取り付けハードウェア、クランプ、調整のための余裕を確保)。また、プレスのトナージ容量がスタンピングに必要な成形力を上回ること、取付穴パターンがプレスのTスロットと一致すること、ガイドポストの長さが有効デイライト開口量内に収まることを確認してください。クランプや安全上の観点から、常に十分なクリアランス余裕を確保してください。

5. ダイセットのサプライヤーに求められる認証とは何ですか?

自動車用途では、欠陥防止と継続的改善を重視した検証済みの品質マネジメントシステムを示すIATF 16949認証が不可欠です。ISO 9001は基本的な品質基準であり、航空宇宙用途ではAS9100への適合が求められる場合があります。シャオイ(Shaoyi)などのサプライヤーは、IATF 16949認証に加え、高度なCAEシミュレーション機能および最短5日間での迅速な試作を提供しており、金型の初回承認率を93%まで達成しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——