コンパウンド金型の全貌:精密部品加工においてプログレッシブプレス成形を上回るとき

コンパウンドダイスが他のプレス成形手法と異なる点とは?

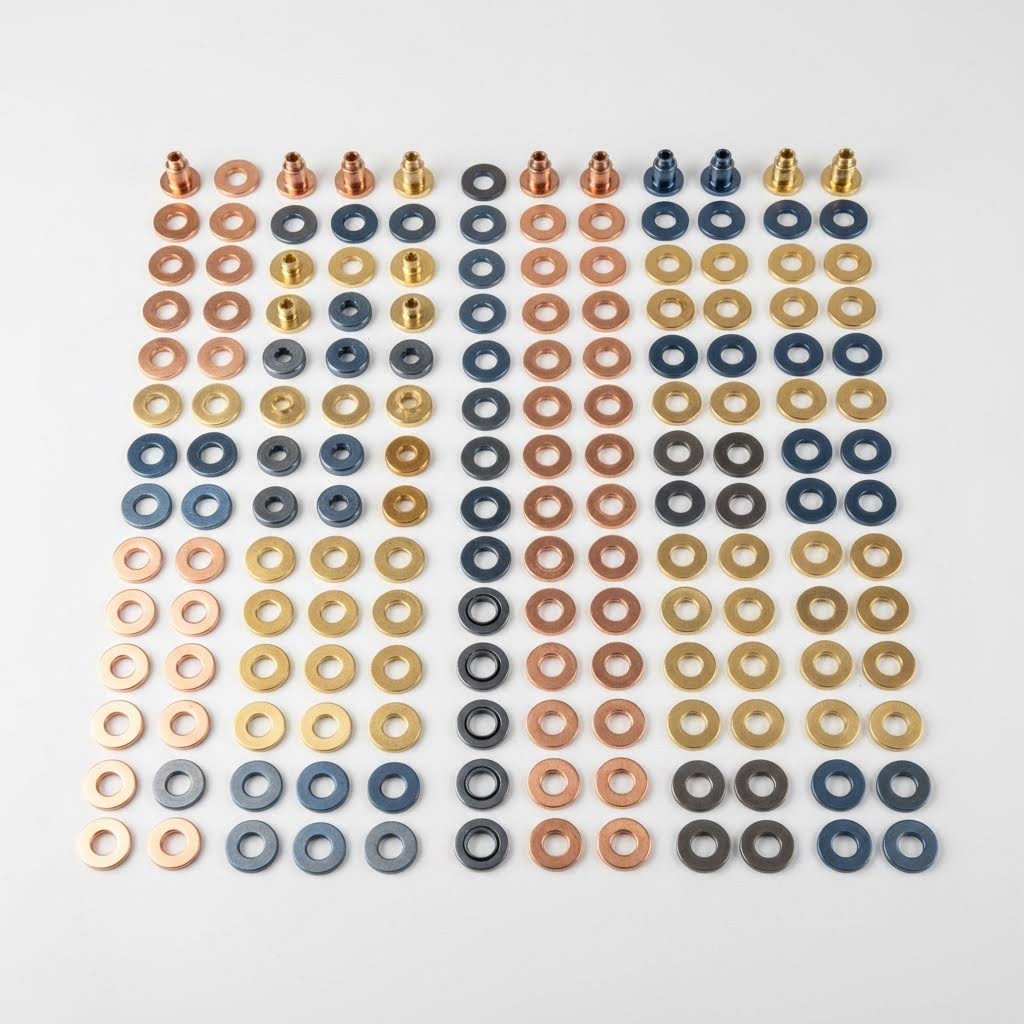

金属プレス成形において精度が最も重要となる場合、すべての金型設計手法が同等の結果をもたらすわけではありません。たとえば、穴の中心が完全に一致した数千個の平 washer(ワッシャー)を製造する必要があるとします。二次加工を経ずに、すべての部品が厳密な公差を満たすことをどう保証すればよいでしょうか?まさにこのような課題において、コンパウンドダイスはその真価を発揮します。

コンパウンドダイスとは、単一のプレスストローク内で通常ブランキングとピアシングといった複数の切断工程を同時に実行する専用プレス金型であり、優れた平面度、同心度および寸法精度を備えた完成部品を生産します。

単一工程用金型は、1ストロークで1つの作業のみを完了させますが、このタイプの複合金型は、切断工程全体を一度に処理します。その結果、プレスから取り出された部品はそのまま使用可能であり、追加の加工工程を必要としません。このため、複合金型(コンパウンドダイ)は、現在メーカーが利用可能な各種スタンピング金型の中でも不可欠な選択肢となっています。

単一ストローク方式のメリットとは

なぜすべての工程を1ストロークで完了させることがこれほど重要なのでしょうか?以下のような 逐次式金型によるスタンピング工程 を考えてみてください。あるステーションで部品のブランク(外形切り出し)を行い、別のステーションで穴あけを行う場合、各ハンドリング工程において潜在的な問題が発生します。材料は移動・再位置決めされ、異なるタイミングで新たな切断力を受けることになります。わずかな誤差が積み重なり、結果として部品ごとに「穴中心からエッジまでの距離」にばらつきが生じてしまうのです。

コンパウンドダイを使用すると、プレスは1回だけ下降し、すべての工程が同時に実行されます。外周形状のブランキングと内側の特徴部(穴など)のパンチングが、同一瞬間に行われます。再位置決めは不要であり、累積誤差も発生せず、工程間で部品がずれる可能性もありません。この一ストローク方式は、連続工程方式では到底達成できないほどの一貫性を実現します。

同時作業がもたらす高精度の仕組み

この高精度特性の背後にある機械的原理は、シンプルでありながら非常に強力です。複数方向からシート金属に切断力が同時に作用すると、それらの力は実質的に互いに釣り合うため、材料は切断中に均一に拘束されます。これにより、力が逐次的に加わる場合に生じる局所的な変形が防止されます。

次のように考えてみてください。平らな金属板に穴を開けると、その周囲の材料には応力が生じ、わずかに変形(たわみ)が発生します。この内部応力が残った状態で、直ちに外周をブランク加工すると、寸法ばらつきが生じてしまいます。複合ダイ(コンパウンドダイ)は、すべての切断力を同時に作用させることで、この問題を完全に解消します。これにより、加工中は被加工材が常に平坦かつ安定した状態を保つことができます。

このような同時切断方式は、特に部品上の各特徴間における厳密な位置公差が求められる場合に極めて有効です。電気接点、高精度ワッシャー、および穴中心とエッジ間の同心度が厳密に要求される部品などは、この機能から非常に大きな恩恵を受けます。すべての切断が完全に同期して行われるため、部品の幾何形状は忠実に再現され、高品質な製造と単なる「許容範囲内」の結果との違いを明確に示すような精度が実現されます。

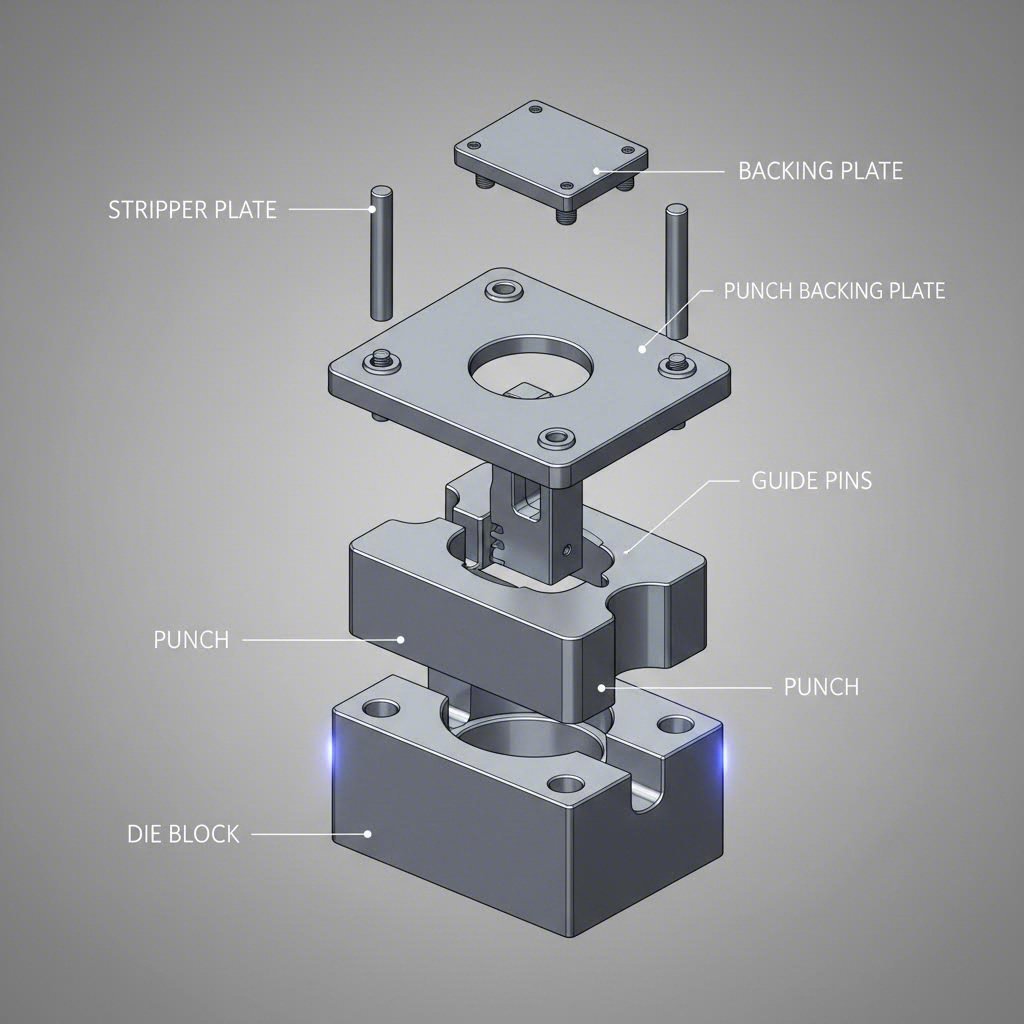

主要構成部品および機械的動作

複合ダイがその精度の優位性をいかにして実現するかを理解するには、ツーリングアセンブリ内部で何が起こっているかをより詳しく観察する必要があります。各構成部品は特定の目的を果たしており、それらが協調して 部品を極めて一貫性高く製造可能な機械的システムを構築します。 以下では、これらの重要な要素を個別に解説し、毎回のプレスストロークにおいてそれらがどのように連携して機能するかを詳しく探っていきます。

単純なタイプのダイ(例:基本的なパンチ・ダイ配置のみを必要とするもの)とは異なり、複合ツーリングは複数の機能要素を統合した一体型システムを採用しています。以下に、よく設計された複合ダイに見られる必須構成部品を示します。

- パンチ: 材料内に下降してワークピースを切断または成形するための力を作り出すダイの雄型部分。通常、耐久性向上のため高硬度鋼またはタングステンカーバイドで製造されます。

- ダイブロック アセンブリ底部に配置されるダイの雌型部分で、外周輪郭のブランキングおよび完成品の排出に必要な切断刃と開口部を収容します。

- ストリッパプレート: 各ストローク後にパンチからシート材を取り除き、クリーンな分離を確保し、材料が金型に付着するのを防ぎます。

- パイロット: 切断前に材料を正確に位置決めするための高精度アライメントピンで、部品間での一貫した位置決めを保証します。

- バックアッププレート: 作動中に発生する大きな切断力を吸収・分散させる頑丈な鋼板で、プレス台およびダイ部品を保護します。

- ガイドピン: ダイアセンブリの上部と下部を正確に位置合わせし、ストロークサイクル全体を通じて完全な位置合わせ(レジストレーション)を維持します。

- プレッシャーパッド: 切断作業中に被加工物を確実に保持し、寸法精度を損なうような動きを防止します。

ダイブロックアセンブリ内部

ダイブロックは、精密な機械加工技術が集約される部位であるため、特に注目すべき部品です。この部品は、ブランキング作業のための切断刃を提供すると同時に、内部形状を形成するピアシングパンチを支持します。ダイブロックの開口部は、極めて厳しい公差で機械加工されており、クリアランスは材料の種類や板厚に基づいて慎重に計算されています。

コンパウンドダイブロックを検討すると、その二重の機能性が明らかになります。第一に、ブランキングパンチが外周形状をせん断する際の雌型切断刃として機能します。第二に、内部の穴を形成するピアシングパンチを案内するための硬化インサートまたはブッシングを内蔵しています。この二重の機能性こそが、単一のストローク内で同時作業を可能にする要因です。

ダイブロックには、また押し出し機構も組み込まれています。各部品が切断された後、その部品はダイ開口部から取り除かなければなりません。スプリング式押し出し装置や積極的なノックアウトシステムによって、完成品が金型から確実に押し出され、次の成形サイクルが干渉なく開始できるようになります。この押し出し機能は、生産現場における一定のサイクルタイムを維持する上で極めて重要です。

重要なアライメント部品

コンパウンドダイにおける精度は、部品間の適切な位置合わせに大きく依存します。特にパイロット(導きピン)がここで重要な役割を果たします。パンチが材料に接触する前に、パイロットピンが事前に punching された穴に挿入されるか、または材料の端面に当接してワークピースを正確に位置決めします。これにより、ストリップ送りにわずかなばらつきがあっても、すべての部品が同一の加工を受けることが保証されます。

ガイドピンおよびブッシングは、ストローク全体にわたって上型と下型の両半分の位置合わせを維持します。わずかでも位置ずれが生じると、切断面の不均一性、金型の早期摩耗、あるいは寸法誤差を引き起こす可能性があります。高品質なコンパウンドダイでは、最小限のクリアランスを持つ精密研削加工されたガイド部品を用いて、作動中の横方向移動を完全に排除しています。

それでは、実際のプレスストローク中に各部品がどのように連携して動作するのでしょうか?以下の順序をイメージしてください:上型半分が下降を開始し、まずストリッパープレートがシート材に接触して、これをダイブロックに対してしっかりと押さえつけます。プレスがさらに下降を続けると、パイロットが被加工物の位置を正確に定めます。その後、一連の連続した動作により、ブランキングパンチが外周形状をせん断すると同時に、ピアシングパンチが内部形状を同時に形成します。材料は同一瞬間に上下両方向から切断され、その反力がバランスよく作用することで、板材の平坦性が保たれます。

切断が完了すると、プレスは方向を逆転します。ストリッパープレートがスクラップの骨格(スクラップフレーム)を保持したまま、パンチが引き抜かれ、完成品がきれいに分離されます。その後、スプリング式エジェクターが完成部品をダイ開口部から押し出し、次のサイクルの準備が整います。このように調整された一連の動作は、わずか数ミリ秒という短時間で行われますが、各構成要素は完璧に機能しなければなりません。

この方式とプログレッシブスタンピング工程におけるダイの動作との違いは、ステーション間移動がない点にあります。プログレッシブダイでは、ストリップ材が複数のステーションを順次進み、各停止位置で異なる加工が行われます。一方、プログレッシブダイは成形加工を要する複雑な部品の製造に優れていますが、コンパウンドダイは、平面度および特徴部の同心度が最も重視される場合に、より優れた結果を提供します。

これらの機械的原理を理解することで、部品の品質やメンテナンスがなぜこれほど重要であるかが明確になります。多数の要素が大きな力の下で協調して動作する中では、わずかな摩耗や位置ずれでも部品品質に影響を及ぼす可能性があります。このような技術的基盤こそが、複合ダイ技術の真のメリットを発揮できる部品形状を評価する際の出発点となります。

部品形状の適合性と設計上の考慮事項

複合ダイの機械的な動作原理については既にご確認いただきましたが、ここではエンジニアが誰もが直面する実践的な問いかけをします。「この手法は、本当にあなたの特定の部品に適用可能なのでしょうか?」複合ダイ打ち抜きについて議論される際、「比較的単純な部品」という表現が頻繁に用いられますが、その定義はほとんど曖昧なままです。そこで、本稿ではこれを明確に定義することにします。

メーカーがコンパウンドダイの理想的な適用例について説明する際、通常はブランキングと内部穿孔加工を組み合わせて製造する必要のある、平らまたはほぼ平らな部品を指しています。ワッシャー、シム、シール、ガスケット、スペーサーなど、内部形状と外部形状の関係性が完全に一貫していることが求められる部品です。出典: 製造業者 によると、航空宇宙、医療、産業分野では、これらの部品に対して寸法、同心度、平面度に関して極めて高精度な要求仕様が頻繁に定められており、厳しい業界認証要件を満たす必要があります。

コンパウンドダイに適した部品の幾何形状

それでは、どのような部品形状がコンパウンドダイによるプレス成形に適しているのでしょうか?その答えは、これらの金型が持つ「同時切断」の利点に合致するいくつかの主要な特徴に集約されます。

- 中心に穴の開いた円形の平らな部品: 直径約6インチ(約150 mm)までのワッシャー、平環状部品、スペーサーは、コンパウンドダイの代表的な適用例です。

- 電気接点および端子: 穴の中心からエッジまでの同心度が厳密に要求される部品は、内径(ID)と外径(OD)を同時切断することで恩恵を受けます。

- 薄板材: 厚さ0.0005インチという極めて薄い材料からプレス成形される部品——そのような部品では、連続式金属プレス成形(プログレッシブ・スタンピング)により取り扱いによる歪みが生じる可能性があります——は、本プロセスに非常に適した候補です。

- 同心度が厳密に要求される部品: 図面に最大同心度公差が明記されている場合、複合型(コンパウンド・ダイ)は、順次加工(シーケンシャル・オペレーション)では達成できない精度を実現します。

- 複数の貫通穴(ピアスド・フィーチャー)を有する平板状ブランク: 曲げや成形を伴わず、切断のみで全ての所定加工を完了できる幾何形状。

- リチウムイオン電池および高精度アセンブリ用部品: 同心度および平面度の両方が重要な性能要件となる用途。

公差能力については特に注目すべき点です。複合ダイでは、穴と外周輪郭との間の同心度を0.001インチ以内に保つことが可能です。これは、 ART Metals Group このレベルの高精度が実現されるのは、すべての特徴部が同時に加工されるためです。部品が各工程間を移動する際に生じる累積的な位置決め誤差が発生する余地がありません。

コンパウンドダイが適さない場合

長所を認識することと同様に、限界を理解することも非常に重要です。特定の部品形状は、コンパウンド金型が最も得意とする加工範囲とはそもそも合致しません。ご設計が以下のいずれかのカテゴリーに該当する場合、 プログレッシブスタンピングダイ プログレッシブダイまたはトランスファー金型方式の方が適している可能性があります:

- 曲げまたは成形加工を要する部品: コンパウンドダイは切断には優れていますが、成形(形状付与)には向きません。フランジ、リブ、その他の成形特徴部を有する部品の場合、プログレッシブまたはトランスファー金型が必要になります。

- 深絞り部品: カップ状の部品、筐体、あるいは成形時に著しい材料流動を要する部品は、単一のコンパウンドダイストロークでは製造できません。

- 複雑な多工程形状: 材料を複数の工程にわたり段階的に加工する必要がある、連続成形操作を要する部品は、コンパウンドダイの最適適用範囲から外れます。

- 複雑な内部形状を有する大型部品: コンパウンドダイは複数のパンチング操作を効果的に処理できますが、極めて複雑な内部パターンについては、複数の切断ステーションを組み込んだプログレッシブダイによるプレス成形の方が適している場合があります。

- ダイ内タッピングまたはダイ内組立を要する部品: 成形工程の間に実施する必要がある二次加工には、ステーション単位で処理するプログレッシブ金型のアプローチが必要です。

実用的な考え方として、以下の点を参考にしてください。すなわち、部品が成形を一切伴わず、すべて同時切断操作のみで完全に仕上げ可能である場合、コンパウンドダイによるプレス成形を真剣に検討する価値があります。しかし、部品の形状が曲げ、絞り、あるいは段階的成形を要求する瞬間から、このタイプの金型が最も得意とする領域をすでに超えていることになります。

最終的な判断は、部品の要件を金型の加工能力と照らし合わせることに帰着します。複合ダイは、平面上の切断のみの形状に対して比類ない精度を実現しますが、代替手法を選択すべきタイミングを理解することも同様に重要です。形状の適合性が確認された後、次に自然と浮かぶ問いは次の通りです:プロジェクトの要件が変化する中で、複合ダイはプログレッシブダイおよびトランスファーダイと直接比較して、どのような点で優れ、あるいは劣るのでしょうか?

コンパウンドダイとプログレッシブダイ、トランスファーダイの比較

複合ダイに適した形状について理解できた今、さらに大きな問いが浮上します:技術的に複数の手法が適用可能である場合、複合ダイ、プログレッシブダイ、トランスファーダイのいずれを選ぶべきでしょうか?この選択は、初期投資額から長期的な「部品単価」コストに至るまで、あらゆる側面に影響を及ぼします。この意思決定を明確にするための体系的なフレームワークを構築しましょう。

各ダイタイプは、異なる製造ニーズに対応しており、不適切なタイプを選択すると、金型への過剰投資や品質・生産効率の低下を招く可能性があります。以下に示す比較表では、いずれかの方式を採用する前に検討すべき重要な要素を整理しています。

| 選定基準 | コンパウンドダイ | プログレッシブダイ | トランスファーダイ |

|---|---|---|---|

| 生産量 | 低~中量生産(年間10,000~500,000個) | 大量生産(年間500,000個以上) | 中~大量生産(年間50,000~1,000,000個) |

| 部品の複雑さ | パンチングを伴う単純な平面形状 | 複雑な多工程成形および切断 | 複数の成形工程を要する大型部品 |

| 寸法公差能力 | 優れた同心度(±0.001インチ) | 良好(±0.002インチ~±0.005インチ) | 設計次第で良好~優れている |

| 典型的なサイクル時間 | 分間30~60ストローク | 分間60~1,500ストローク | 分間15~40ストローク |

| 初期治具コスト | 低価格帯(5,000~50,000米ドル) | 高価格帯(50,000~500,000米ドル以上) | 最高価格帯(75,000~750,000米ドル以上) |

| 理想的な用途 | ワッシャー、ガスケット、電気接点 | ブラケット、コネクター、複雑なアセンブリ | 自動車用パネル、大型エンクロージャ |

生産数量および複雑さの意思決定マトリクス

プロジェクトが一つの金型タイプから別の金型タイプへと移行する境界点は、どのようにして判断すればよいのでしょうか?生産数量と部品の複雑さという2つの要素が相互に作用し、この判断を導きます。両者の関係性を正しく理解することで、高額な失敗を未然に防ぐことができます。

年間生産数量が50,000個未満で、単純な切断のみの形状(カットオンリー形状)である場合、コンパウンド金型を採用することが経済的にほぼ常に合理的です。金型への初期投資が低く抑えられるため、短期間で費用対効果が発揮され、さらに、より複雑なプログレッシブ金型プレス成形装置に伴うオーバーヘッドを負担することなく、優れた精度を実現できます。部品がブランキングおよびピアシングのみを必要とするのであれば、使用しないフォーミングステーションのためにコストを支払う必要はありません。

年間生産数量が50万個を超えるようになり、部品に曲げ加工、成形加工、または複数の連続工程が必要となる場合、プログレッシブダイおよびプレス成形方式が非常に有効になります。初期投資額はより多くの部品に分散されるため、部品単価を大幅に低減できます。プログレッシブプレス成形用ダイの設計では、ストリップが送り進むにつれて異なる加工を実行する複数のステーションを組み込むため、複雑な形状も量産規模において経済的に実現可能となります。

トランスファー・ダイは、独特の中間的な位置を占めます。自動車のボディパネルや大型エンクロージャーなど、標準的なコイル給紙式プログレッシブ加工には大きすぎる部品の場合、トランスファー・プレス成形では機械式フィンガーやロボットシステムを用いて、個々のブランクを各ステーション間で搬送します。この方式は、プログレッシブ型の金型には収まらないサイズの部品に対して、大規模な成形加工を実施することが可能です。

実用的な例を考えてみましょう。年間10万個の平銅製コンタクト(中心に穴が開いており、同心度公差±0.001インチが必要)を必要としているとします。複合型金型(コンパウンドダイ)は、比較的妥当な金型コストでこの精度を実現できます。次に、同じ数量でも、さらに曲げおよび成形工程が追加されるケースを想像してみてください。この場合、金型投資額は高くなるものの、サイクルタイムの短縮効果と成形能力の高さから、段取り型金型(プログレッシブダイ)によるプレス成形がより合理的な選択となります。

金型タイプ別単品原価分析

初期の金型費用を把握することは、あくまで出発点にすぎません。予想生産期間全体にわたって単品あたりの総コストを算出することで、初めて真の財務状況が明らかになります。多くの調達判断が誤ってしまうのは、まさにこの段階です。

コンパウンド金型は、最も低い導入コストを提供し、その複雑さに応じて通常5,000ドルから50,000ドルの範囲で変動します。低~中量生産用途では、精度面での優位性を考慮する前であっても、部品単価ベースで競争力のあるコスト構造が実現します。ご要件の単純な形状には不要な、成形ステーション、複雑なストリップ配置、またはプログレッシブスタンピング金型の設計工学費を支払う必要はありません。

プログレッシブ金型は、大幅に高い初期投資を必要とします——特に自動車分野の複雑な用途では、しばしば50,000ドルから500,000ドル以上にも及びます。しかし、その極めて高速なサイクル速度(場合によっては1分間に1,000ストロークを超える)により、大量生産時には部品単価を劇的に削減できます。年間数百万点もの複雑な部品を生産する際には、経済的な採算性が明確にこの方式に傾きます。

トランスファー金型によるプレス成形は、最も高額な金型投資を要しますが、他の手法では実現不可能な加工操作を可能にします。深絞りや大規模な成形、あるいは金型内での組立作業を必要とする大型部品の場合、代替手法では単に所望の形状を実現できないため、この高コストは正当化されます。

部品サイズは、別の意思決定の境界線となります。一般的に、6インチ未満の小型部品にはコンパウンド金型またはプログレッシブ金型が適していますが、それより大きな部品はトランスファー金型を採用する傾向があります。コイル供給式プログレッシブプレス成形には物理的な制約があり、実用可能な部品寸法が限られるため、より大型の形状はブランク供給式トランスファー加工へとシフトすることになります。

プロジェクトを評価する際は、まず以下の質問から始めましょう。年間の必要数量はどのくらいですか?部品の形状は成形加工を必要としますか、それとも切断のみで完成できますか?許容される公差レベルはどの程度が絶対条件ですか?これらの質問への回答により、精度・コスト・生産効率のバランスを最適に取るための金型方式が明確に定まります。金型タイプの選択が明確になった後、次に同様に重要な検討事項が登場します:選択した金型方式に最も適した材料はどれでしょうか?

材料選定および適合性ガイド

ご要件に合致する部品形状に対して、複合金型(コンパウンドダイ)が最適な金型方式であることがすでに特定されています。しかし、次の重要な問いがあります:この用途において、実際に優れた性能を発揮する材料はどれでしょうか?多くの競合他社は、材料の適合性について軽く言及するだけで、具体的な情報は提供していません。そこで、本ガイドでは、次回のプロジェクトに直ちに適用可能な実践的なアドバイスをご提供します。

材料の特性と金型設計との相互作用は、許容される公差から工具寿命に至るまで、あらゆるものに影響を与えます。これらの関係性を理解することで、部品品質と生産経済性の両方を最適化できます。以下に、一般的な金属が複合金型加工においてどのように挙動するかを示します。

| 素材カテゴリ | 適性 | 重要な点 | 典型的な用途 |

|---|---|---|---|

| 炭素鋼 | 素晴らしい | 予測可能な切断特性;標準的なクリアランスが良好に機能;コスト効率の高い工具設計 | ワッシャー、シム、一般産業用部品 |

| ステンレス鋼 | 良好 | 堅牢な工具設計が必要;加工硬化により鋭い刃先が求められる;より大きなクリアランスが必要 | 医療機器、食品加工、耐腐食部品 |

| 銅合金 | 素晴らしい | 電気部品に最適;柔らかい性質により高精度な公差が実現可能;バリの発生に注意 | 電気接点、バスバー、端子 |

| 真鍮 | 素晴らしい | 優れた成形性;清潔な切断特性;工具摩耗が極めて少ない | 高精度ワッシャー、装飾部品、継手類 |

| アルミニウム | 良好 | 特定のクリアランス(通常は大きめ)が必要;ガリング(くっつき)の可能性あり;コーティングによる対策が有効な場合あり | 軽量部品、電子機器用シールド、ヒートシンク |

炭素鋼のプログレッシブスタンピング加工では、この材料の許容性の高さという利点を活かすことができます。複合ダイ加工においても同様の利点が得られます。標準的な低炭素鋼は、切断性が良好で挙動が予測しやすいため、新規金型の開発に際して理想的な出発点となります。真鍮のプログレッシブスタンピング加工も同様のメリットを有しており、その優れた成形性により、複合工程においてもクリーンなエッジと一貫した加工結果が得られます。

素材厚さのガイドライン

板厚範囲は、複合ダイの適用性に大きく影響します。こうした金型は、幅広い板厚(ゲージ)に対応可能ですが、特定の板厚範囲においてこそ、同時に切断を行うというご要望のメリットが最も発揮されます。

ほとんどの用途において、複合型金型は板厚0.005インチ~0.250インチの範囲で最も優れた性能を発揮します。この範囲内では、優れた平面度を実現するためのバランスの取れた切断力が、意図通りに作用します。より薄い材料(特殊用途では0.0005インチまで)では、取り扱い時の変形を防ぐために、ストリッパー圧力の慎重な制御が必要です。一方、より厚い材料では、プレスの必要吨数が比例して増加し、より頑丈な金型部品が求められます。

実用的なガイドラインとして、材料の板厚が増すにつれて、パンチとダイとのクリアランスも同様に増加させる必要があります——通常、これは材料の板厚に対する百分率で算出されます。軟鋼の場合、片面あたり約5~7%のクリアランスが推奨されます。ステンレス鋼では6~8%、銅などの柔らかい材料を用いたプログレッシブスタンピング用途では、3~5%程度のクリアランスでも十分に機能することがあります。

硬度および延性に関する考慮事項

材料の硬度は、金型設計の判断に直接影響します。硬度の高い材料は、より大きな切削力を発生させ、パンチの摩耗を加速させます。また、過度な金型への応力および早期破損を防ぐために、より広いダイクリアランスを必要とします。

ステンレス鋼やばね鋼など、硬度の高い材料を加工する場合、以下の仕様を指定する必要があります。

- 広いクリアランス: 通常、軟鋼用のものよりも1~2%大きい

- 高硬度の工具鋼: 切刃部にはD2、M2、または超硬合金(カーバイド)インサートを採用

- より頻繁な研ぎ直し: 保守作業間隔が短縮される

- プレスの公称荷重の増加: 材料をきれいに切断するために必要な力が大きくなる

より柔らかく、延性の高い材料は、異なる課題を呈します。銅や真鍮は、より厳しい公差を許容し、工具摩耗も少なくなりますが、その可塑性により、切断エッジにバリが発生しやすくなります。特にクリアランスが狭すぎたり、切削刃が鈍っている場合、材料はきれいにせん断されるよりも、むしろ流れ(変形)てしまう傾向があります。

延性は、同時切断時の材料挙動にも影響を与えます。延性の非常に高い金属では、切断エッジにロールオーバー(材料がせん断される前に曲がる、丸みを帯びた領域)が顕著に現れることがあります。清潔で直角なエッジが要求される用途では、クリアランスの調整および工具の鋭利さの維持が不可欠となります。

しばしば見落とされがちな要因の一つが、材料の熱処理状態(テンパー)です。焼きなまし材は加工が容易ですが、バリが発生しやすくなります。一方、加工硬化材または熱処理材(テンパーリング済み材)はよりきれいにせん断されますが、より大きな切断力を必要とします。ダイスおよびプレス成形工程において適切な熱処理状態を指定することは、部品品質および工具寿命の両方に実質的な影響を及ぼします。

これらの材料特有の挙動を理解することで、金型設計および生産パラメーターの両方を最適化できるようになります。しかし、たとえ最も適切な材料を選択したとしても、不適切な保守管理ではその効果を発揮できません——ここから、金型を最高の状態に保つという極めて重要なトピックへと移ります。

メンテナンス要件とトラブルシューティング

適切な材料および金型方式を選定しましたが、現実を直視しましょう:たとえ完璧に設計されたコンパウンド金型であっても、適切な保守管理が行われなければ劣化していきます。驚くべきことに、この極めて重要なトピックは、ほとんどのプレス加工関連資料においてほとんど言及されていません。しかし、保守管理の実践方法は、金型が10万サイクルで品質の高い部品を製造できるか、それとも100万サイクルまで持続するかを直接的に左右します。本項では、実行可能な保守管理のガイドラインを提供し、この知識の空白を埋めます。

ある高精度製造メーカーが指摘したように、「工具の刃先を常に鋭く保てないなら、それをプレス機にセットすることもできず、あなたは 部品のブランキング作業を行えない 」のです。この現実はコンパウンド金型にも同様に適用されます——保守管理は選択肢ではなく、安定した量産を実現するためには不可欠です。

複合金型がプレスから取り出されるたびに、体系的な検査手順を実施する必要があります。以下は、金型を最適な状態で維持するための重要なチェックポイントです。

- 最先端の状態: パンチおよびダイの切断刃先について、欠け、亀裂、あるいは目に見える摩耗パターンを確認します。刃先が鈍くなるとバリが発生し、切断力が増加します。

- クリアランスの確認: パンチとダイの間のクリアランスを複数箇所で測定します。不均一な摩耗はクリアランスのばらつきを引き起こし、成形品の品質に影響を与えます。

- アライメントチェック: ガイドピンおよびブッシングの嵌合状態を確認します。過度の遊びは摩耗を示しており、寸法変動や金型の早期劣化を招きます。

- ばねの張力: ストリッパー用スプリングおよびエジェクター機構の動作をテストします。スプリングの劣化により、完全なストリッピングが行われず、部品の取扱いに問題が生じます。

- 潤滑要件: ガイド面、可動部品、および耐摩耗板を点検します。適切な潤滑はガリング(焼き付き)を防止し、部品寿命を延長します。

- パイロットの状態: パイロットの摩耗または損傷を確認し、部品の位置決め精度への影響を評価します。

シャープニング(刃先研削)スケジュールおよび刃先保守

工具の研ぎ直しはいつ行うべきでしょうか?その答えは、材料の種類、生産量、および品質要件によって異なりますが、部品が検査に不合格となるまで待つのは明らかに遅すぎます。

研ぎ直しの間隔は、カレンダー上の日時ではなく、打撃回数(ヒットカウント)に基づいて設定してください。炭素鋼の加工では、多くの工場で5万~10万ストロークごとに研ぎ直しを実施しています。一方、ステンレス鋼やより硬質な材料では、刃先の摩耗が速いため、2万5,000~5万ストロークごとの点検・研ぎ直しが必要となる場合があります。これらの間隔は厳密に管理・記録してください。定期保守をスキップした進行形の金型加工(プログレッシブ金型工程)では、必ず予期せぬダウンタイムが発生します。

最新式の表面研削装置は、メンテナンス効率を飛躍的に向上させました。それによると、 DCM Tech 社のデータでは、ロータリーサーフェスグラインダーを用いた工具の研ぎ直しは、従来設備と比べて8~12時間から3~4時間へと大幅に短縮されます。この時間短縮は、直接的に納期短縮および生産稼働時間の増加につながります。

工具の寿命を左右するのは、研削加工そのものである。表面研削は、硬化された切刃を弱めかねない熱を発生させることなく、摩耗した材料を除去する。ある工具室の機械工が説明したように、「溶接による熱の導入を避けられるため、研削によってはるかに強度の高い製品が得られます。精密プレス(ファインブランキング)用ツールは、耐えなければならない圧力が非常に高いため、溶接による熱影響で劣化しやすくなります」。この原理は複合ダイのメンテナンスにも同様に適用され、再研削は他の修理方法よりもツールの整合性をよりよく保つことができます。

適切な管理によるダイ寿命の延長

品質問題を引き起こす前の摩耗を早期に認識することが、予防保全と事後的な緊急対応との違いを決定づけます。以下の警告サインは、ツーリングに点検・手入れが必要であることを示しています:

- バリの発生: 切断エッジにおけるバリの高さが増加している場合、これは切刃の鈍化またはクリアランスの不具合を示しています。バリが下流工程で問題を引き起こす前に、早急に対処してください。

- 寸法ドリフト: 部品の寸法が徐々に公差範囲から外れていく場合、重要な位置決め部品や切刃に摩耗が生じている可能性があります。

- 切断力の増加: 圧力吨数の要求が徐々に増加している場合、刃先が鈍っているために材料をきれいに切断するのではなく、押し出すようになります。

- 部品の平面度の不均一: ストリッパー圧力の問題や切断刃の摩耗が不均一であると、当初は見られなかった部品の歪みを引き起こすことがあります。

- 異常な音や振動: 運転中の音の変化は、しばしばアライメントのずれや部品の摩耗を示しており、調査を要します。

適切なメンテナンスを実施することで、金型の寿命を大幅に延ばすと同時に、部品品質も維持されます。プログレッシブ金型およびコンパウンド金型の両方において、介入内容とその効果を記録したメンテナンス履歴の管理が有効です。このようなデータにより、今後のメンテナンス時期を予測し、お客様の具体的な用途に応じた研ぎ直し間隔を最適化できます。

共通 の 問題 の 解決

品質問題が発生した際には、体系的なトラブルシューティングによって原因を迅速に特定できます。以下に、コンパウンド金型で最も頻繁に見られる問題に対する実践的なガイドを示します:

| 問題 | 可能性のある原因 | 是正措置 |

|---|---|---|

| 過度のバリ | クリアランスが不足しているか、切断刃が鈍っている | クリアランスを確認・調整し、摩耗した部品を研ぎ直すか交換してください |

| 成形品の変形 | ストリッパー圧力の不適切さ、または切断力のアンバランス | ストリッパーのスプリング張力を調整;均一な圧力分布を確認 |

| 寸法ばらつき | アライメント部の摩耗、または切断刃の劣化 | ガイドピンおよびブッシュを点検;偏摩耗パターンの有無を確認 |

| 穴位置のばらつき | パイロットの摩耗、またはストリップ送りの不具合 | 摩耗したパイロットを交換;送り精度およびストリップ導きの正確性を確認 |

| 早期の工具故障 | 上型と下型の半分同士のアライメント不良 | アライメントマンドレルを用いてタレットのアライメントを確認・調整 |

DGMF金型クランプ社のトラブルシューティングガイドラインによると、アライメントマンドレルを定期的に使用して工作機械のタレットおよび取付ベースのアライメントを確認することで、プログレッシブ金型およびコンパウンド金型の早期破損を引き起こす不均一摩耗を未然に防止できます。このシンプルな作業により、高価な金型を損傷する前に問題を早期発見できます。

クリアランスの問題が継続する場合、調整は段階的に行うことを忘れないでください。各調整は、過剰補正を避けるため、原則として0.15mmを超えないようにしてください。トラブルシューティング時には、部品への負荷を軽減しながら根本原因を特定するために、 punching速度を低速で行うようご注意ください。

保守プロトコルが確立されたことで、複合ダイスを用いて一貫して高品質な部品を生産し続けることができるようになりました。しかし、これらの工具がさまざまな業界において最も大きな価値を発揮する場所を理解することで、その高精度な特性をさらに活用する新たな機会が見えてきます。

業界別応用例および自動車製造

複合ダイの技術的基礎をすでに習得しました。次に、これらの工具が実際の製造現場で最も大きな影響を及ぼす分野について探っていきましょう。スマートフォン内の電気接点から自動車ブレーキシステムの高精度ワッシャーに至るまで、複合ダイは私たちが日々頼りにしている製品の裏側で、静かにその役割を果たしています。こうした応用事例を理解することで、なぜ特定の産業分野において、この工具方式が提供する高精度性を妥協できないのかが明らかになります。

自動車向け高精度部品への応用

ブレーキを踏んだ瞬間、あなたはわずか数ミル(0.001インチ)単位の公差でプレス成形された部品の信頼性を託しています。自動車メーカーは、寸法精度が性能および安全性に直接影響を与えるフラットな高精度部品の製造において、複合ダイを多用しています。以下に、特に重要な応用例を示します:

- ブレーキシステム用シムおよびワッシャー: これらの部品には、油圧圧力の均一な配分を確実にするため、完璧な平面度および同心度が求められます。

- トランスミッション用スペーサー: 厳密な厚さ公差によりギアの遊びを防止し、スムーズな動力伝達を確保します。

- 燃料システム用ガスケット: 高精度のシール面により、車両の安全性および排出ガス規制適合性を損なう可能性のある漏れを防止します。

- 電気的アース接点: 穴とエッジの位置関係が一貫していることで、車両全体にわたって信頼性の高い電気接続を確保します。

- センサ取付リング: 平面性・同心性に優れた部品により、正確な測定値を得るための適切なセンサ位置合わせを維持します。

自動車産業における品質要求の厳しさから、金型部品サプライヤーにはIATF 16949認証が不可欠です。同認証について、 Master Products 「自動車用金属プレス加工プロジェクトを外部委託する際の品質水準の基準を確立するものであり、主眼は『不良品および製造ばらつきの未然防止』ならびに『不良品および廃棄物の最小化』にある」と述べています。自動車部品のプログレッシブプレス加工業務を外部サプライヤーに発注する際には、この認証はOEMが求める体系的な品質管理への取り組み姿勢を示す重要な指標となります。

現代の自動車用プレス成形では、金属を切り出す前に金型設計を最適化するために、CAE(コンピューター支援工学)シミュレーションを increasingly 活用しています。この手法により、設計段階で材料の流れ、応力集中、寸法安定性に関する潜在的な問題を特定でき、時間と金型コストの両方を節約できます。IATF 16949 認証に加えて高度なシミュレーション機能を提供するサプライヤー、例えば Shaoyiの高精度プレス金型ソリューション は、開発サイクルを短縮するとともに、欠陥のない生産結果を保証することができます。

電気・電子産業における用途

自動車用途が精度を要求するのであれば、電気・電子製造業における要求はさらに一段と厳しくなります。プログレッシブダイによる金属プレス成形は、大量生産向けコネクタハウジングや複雑な端子部品に適していますが、同心度および平面度が絶対に不可欠な仕様である場合には、コンパウンドダイが依然として最も好まれる選択肢です。

スタンプ加工された電気接点は、おそらく最も要求の厳しい複合金型応用例です。Composidie社が説明するように、これらの基本的な部品は「導体と接続ポイントとの間のインターフェースとして機能し、信頼性の高い電気的接触を確保します」。寸法のわずかな変動でも抵抗を生じさせ、発熱、信号劣化、あるいは早期故障を引き起こす可能性があります。

重要な電子機器用途には以下が含まれます:

- バッテリーコンタクト: リチウムイオン電池アセンブリでは、一貫した電流流れを実現するために、穴の位置が正確なフラットな接点が必要です。

- コネクタ端子: 多ピンコネクタ内のピンおよびリセプタクルは、確実な嵌合を実現するために、厳密な寸法関係を維持しなければなりません。

- アース用ワッシャー: EMIシールド用途では、効果的なアースを確保するために、完璧な接触面が求められます。

- ヒートシンク取付ハードウェア: フラットで寸法精度の高い部品により、最大限の熱伝達が実現されます。

- PCB取付スペーサー: 均一な厚さにより、基板への応力が防止され、部品の適切なクリアランスが確保されます。

プログレッシブダイ打ち抜き加工は、大量生産における複雑形状端子の成形に優れていますが、アプリケーションで必要とされるのが、完全に平坦でかつ正確な位置に配置された特徴部のみである場合、コンパウンドダイ工具を用いることで、より優れた結果が得られ、しかも工具コストも低減されます。

航空宇宙および医療機器用途

航空宇宙産業および医療機器製造業には共通点があります。すなわち、「失敗は許されない」ことです。両産業とも、材料・工程・公差について極めて厳密な仕様を定めており、これらの分野が要求する高精度フラット部品の製造において、コンパウンドダイは極めて重要な役割を果たしています。

に従って CEI Precision 彼らのチームは、「精度が絶対に不可欠なあらゆる業界において実質的にすべての分野で対応しており、すべての製品プログラムにおいて、同一の高いレベルのプレス成形品質と一貫性を確実に実現しています。」外科用精密医療機器や歯科用器具から燃料電池・航空宇宙部品に至るまで、複合プレス成形技術は、寸法精度が直接的に人間の安全に影響を及ぼす用途に対応しています。

航空宇宙分野の用途では、チタン、インコネル、および特殊合金といった難加工材が頻繁に使用され、これらには頑健な金型および高精度な工程制御が求められます。医療機器では、ステンレス鋼またはチタン製の部品が多用され、生体適合性を満たすとともに、厳しい寸法公差を維持する必要があります。いずれの場合においても、複合ダイの同時切断作用により、こうした高度な要求に応える同心度および平面度が実現されます。

高量産向けマルチヒット複合金型

部品の形状がコンパウンドダイ打ち抜きに適しているものの、生産数量がプログレッシブ打ち抜きの領域に近づいている場合、どうなるでしょうか?マルチヒットコンパウンド金型はこのギャップを埋めるソリューションであり、同時切断による高精度という利点を維持しつつ、より高い生産性を実現します。

マルチヒット構成では、ストリップがコンパウンドダイを複数回通過し、各ストロークでストリップ上の異なる位置から完成品が製造されます。この手法により、同心度および平面度といったコンパウンドダイの優れた特性を損なうことなく、生産量を増加させることができます。特に、単一の金型フットプリント内に複数のキャビティを収容できる小型部品において、非常に効果的です。

本当に複雑な部品で成形工程を要する場合には、依然としてプログレッシブ打ち抜きプロセスが優れていますが、マルチヒットコンパウンド金型は、その中間的な選択肢として極めて魅力的です。連続工程では到底達成できないような高精度を維持しながら、生産性の向上を実現できます。

自動車のブレーキシステム、高精度な電気接点、あるいは生命を左右する医療機器など、お客様の用途が何であれ、平面度および同心度が最も重視される場合において、コンパウンドダイは明確に測定可能な品質向上を実現します。こうした産業分野における応用事例を理解することで、製造プロセスの成果を向上させる可能性のある適用機会を的確に把握でき、次回のプレス成形プロジェクトを評価する際にも、根拠に基づいた意思決定を行うことができます。

ご自身のプロジェクトに最適なコンパウンドダイソリューションの選定

技術的な詳細情報や材料に関する考慮事項、さらに産業分野別の応用事例について既に学習されました。しかし、ここからが真価が問われる段階です。具体的なプロジェクトにおいてコンパウンドダイが本当に適しているかどうかを、実際にどのように評価すればよいのでしょうか?また、その判断を下した後には、期待通りの成果を提供できるツーリングパートナーをいかに見つけ出すかが課題となります。これまでに得た知識を、実践的な意思決定フレームワークへと具体化していきましょう。

成功するプレス加工プロジェクトと高額な失敗との違いは、しばしば適切なタイミングで適切な質問をすることにかかっています。 According to 業界の専門家たち 「潜在的なサプライヤーを効果的に評価する前に、自社のプロジェクト要件を明確かつ正確に理解しておく必要があります。徹底した内部評価を行うことで、コミュニケーションの齟齬を防ぎ、サプライヤーを適切な基準で比較できるようになります。」

コンパウンドダイ加工プロジェクトのチェックリスト

どのサプライヤーにも連絡を取る前に、このステップ・バイ・ステップの評価プロセスを実施してください。各質問は前の質問に基づいており、コンパウンドダイ金型の採用可否(GO/NO-GO)を明確に導き出すための道筋を示します。

- 部品の形状を完全に定義する。 該当部品は平らまたはほぼ平らですか? また、ブランキングおよびピアシングのみの加工で十分ですか? それとも成形加工も必要ですか? 曲げや深絞りが関与する場合は、コンパウンドダイは適しません。その場合は、プログレッシブダイまたはトランスファーダイ方式をご検討ください。

- 重要な公差要求事項を文書化する。 同心度仕様はどの程度の精度を達成する必要がありますか?穴とエッジの位置関係が±0.001インチ以内に収まる必要がある場合、コンパウンドダイはこの精度を自然に実現します。より緩い公差であれば、工具の選択肢が広がる可能性があります。

- 年間生産数量要件を算出してください。 部品を1万個生産するのか、それとも1,000万個生産するのか?コンパウンドダイは、低~中量生産域(年間約1万個~50万個)で特に優れています。さらに大量生産の場合には、初期投資が大きくなる progressive tooling(プログレッシブダイ)を採用する価値が高まります。

- 材料の種類および板厚を明記してください。 ご使用の材料がコンパウンドダイの対応可能範囲内であることを確認してください。炭素鋼、真鍮、銅合金、アルミニウムなどはいずれも良好な加工性を示します。正確な見積もりのために、板厚および材質状態(テンパー)の仕様を明確に記載してください。

- 二次加工の要件を特定してください。 部品に対して熱処理、電気めっき、バリ取り、または組立などの工程が必要ですか?こうした付加価値サービスを自社内で提供できるパートナーを選定すれば、サプライチェーンを大幅に簡素化できます。

- 試作および量産のスケジュールを明確にしてください。 最初の試作品はいつ必要ですか?量産用金型の納期として許容されるリードタイムはどのくらいですか?迅速なプロトタイピング(場合によっては最短5日間で対応可能)により、開発サイクルを大幅に短縮できます。

- 品質認証要件を明確に定義してください。 ご担当の業界では、ISO 9001 や IATF 16949 などの特定の認証が義務付けられていますか?詳細な打ち合わせに時間を割く前に、必要な文書を提供できないサプライヤーは除外してください。

この体系的なアプローチにより、サプライヤーとの連携を開始する前に、すべての重要な要素について検討を尽くすことができます。また、パートナーが正確な見積もりおよび現実的な納期を提示するために必要な詳細仕様も提供します。

金型パートナーの評価

プロジェクト要件を文書化した後、潜在的なサプライヤーを評価する準備が整います。しかし、「十分なベンダー」と「真の製造パートナー」を分けるものは何でしょうか?単価(部品単位の価格)だけではなく、以下の不可欠な能力を総合的に評価してください。

エンジニアリングの専門性は、予想以上に重要です。 最も優れたプレス加工サプライヤーは、単なる製造能力を提供するだけでなく、エンジニアリング支援を提供する真のパートナーです。彼らが製造性設計(DFM)レビューに早期から関与することで、大幅なコスト削減やより堅牢な部品設計の実現につながります。潜在的なパートナーに対しては、自社のエンジニアリングリソースの状況や、金型製作開始前に貴社の設計最適化に協力してくれるかどうかを確認してください。

品質管理システムは信頼性を保証します。 業界ガイドラインにもある通り、「堅固な品質管理システム(QMS)は必須であり、妥協を許さないものです。これは、仕様を確実かつ一貫して満たす信頼性の高い部品を調達するための基盤です。」ISO 9001などの認証は、サプライヤーが品質プロセスへの取り組みを第三者機関によって検証・保証したものであることを示します。

迅速な試作は開発を加速します。 試作部品を数日(場合によっては数週間ではなく)という短期間で製造できる能力により、量産用金型の製作に着手する前に設計の妥当性を検証できます。以下に示す通り、 製造の専門家 プロトタイピングは、「アイデアを形作り、洗練させ、量産および市場での成功に向けて検証するという極めて重要な試験段階」です。迅速なプロトタイピング対応能力を持つパートナーは、変更コストがまだ低い段階で早期に問題を特定するのに役立ちます。

初回合格率は、工程の成熟度を示す指標です。 サプライヤーを評価する際には、同様のプロジェクトにおける初回合格率について尋ねてください。たとえば93%の初回合格率は、仕様通りの部品を反復的な修正を伴わず一貫して納品できる堅牢な工程を示しています。この指標は、プロジェクトの納期および総コストに直接影響します。

スタンピング金型におけるバイパスノッチの目的や、その他の同様の技術的詳細を理解しているかどうかは、専門知識を持つサプライヤーと単なる受注業者を区別する重要なポイントです。こうした細部について議論できるパートナーは、問題のトラブルシューティングや生産の最適化に必要な専門性を有していることを示しています。

設計から生産までのワンストップ対応能力により、サプライチェーンが効率化されます。 初期の金型設計から大量生産に至るまで、包括的なサービスを提供するサプライヤーは、調整作業に伴う煩雑さを解消します。そのような一貫したプロセスを一手に管理する単一のパートナー、例えば 邵邑(シャオイ)社の金型設計・製作チーム と連携することで、引き渡し時のミスや責任の所在が不明確になるリスクを低減できます。

また、生産能力とスケーラビリティも検討要素です。そのサプライヤーは、現在の生産数量要件を満たすだけでなく、将来的な増産にも対応可能でしょうか? 在庫管理プログラムや柔軟なスケジューリングを提供するパートナーであれば、過剰在庫を抱えることなく、安定した生産フローを維持できます。

理想的なコンパウンドダイ(複合金型)パートナーとは、高精度な金型技術に加え、エンジニアリング支援、迅速な試作対応力、そして実績ある品質保証体制を兼ね備えた存在です。これにより、お客様の仕様書が初回ロットから量産対応可能な部品へと確実に変換されます。

選定プロセスの最終的なポイントは、自社の特定ニーズに合致する能力を持つサプライヤーを見つけることに集約されます。単純な形状で生産台数も控えめなプログレッシブ金型プロジェクトには、自動車OEM向けの複雑な金型およびプレス成形プログラムを担当するパートナーと同程度の要件は必要ありません。パートナーの強みをプロジェクトの要件に照らし合わせ、類似アプリケーションにおける実績を確認し、契約締結前に明確なコミュニケーションチャネルを確立してください。

初めてコンパウンド金型を検討する場合でも、既存のプレス成形プログラムを最適化する場合でも、基本原則は変わりません:要件を十分に定義し、能力を体系的に評価し、技術的専門性とお客様の成功へのコミットメントの両方を示すパートナーを選定することです。コンパウンド金型が提供する高精度という利点は、金型設計から生産・保守に至るまでのすべての要素がお客様の品質目標と整合している場合にのみ、真に発揮されます。

コンパウンド金型に関するよくあるご質問

1. コンパウンドダイとコンビネーションダイの違いは何ですか?

コンパウンドダイは、ブランキングおよびピアリングといった切断加工を、単一のプレスストロークで同時に行います。一方、コンビネーションダイは、切断加工に加えて成形加工も同時に実行します。つまり、コンパウンドダイは同心度および平面度に優れたフラットな部品の製造に特に適しており、コンビネーションダイは切断に加えて曲げや成形を要する部品の製造が可能です。穴とエッジ間の位置精度が極めて厳しく要求されるが、成形を伴わない用途においては、コンパウンドダイがコンビネーションダイでは達成できない高精度を実現します。

2. コンパウンドダイとプログレッシブダイによるスタンピングの違いは何ですか?

コンパウンドダイは、単一のステーションで1ストロークのうちにすべての切断作業を同時に行い、優れた同心度および平面度を備えた完成品を製造します。プログレッシブダイは、材料を複数のステーションに順次送り込み、各停止位置で異なる加工を行います。プログレッシブダイは、成形加工を要する大量生産向けの複雑な部品に適していますが、コンパウンドダイは、より単純な平面形状の部品に対して、より優れた精度を低コストの金型で実現します。IATF 16949認証取得済みのサプライヤー(例:シャオイ社)では、CAEシミュレーションを活用して両方式を最適化し、欠陥のない結果を実現しています。

3. コンパウンドダイ打ち抜きに最も適した部品の種類は何ですか?

コンパウンドダイは、内部の穴開け(ピアリング)を伴うブランキングを要する平らな部品(ワッシャー、シム、電気接点、ガスケット、および直径約6インチまでの高精度リングなど)に最も適しています。また、穴と外周形状との間で厳密な同心度公差(±0.001インチ)が要求される部品も、コンパウンドダイの適用に最適です。ただし、曲げ加工、深絞り加工、または複雑な多工程成形を要する部品には不適であり、そのような部品にはプログレッシブダイまたはトランスファーダイ方式を採用すべきです。

4. コンパウンドダイを最適な性能で維持するにはどうすればよいですか?

カレンダー上の時間ではなく、打点数に基づいて研ぎ直しスケジュールを設定します。炭素鋼の場合、通常は5万〜10万ストロークごとです。定期点検では、切削刃の状態、逃げ角の確認、アライメント部品、スプリング張力、および潤滑状態をチェックする必要があります。バリの発生、寸法ずれ、切断力の増加などの警告サインに注意してください。最新式の表面研削盤では、工具の研ぎ直しが3〜4時間で完了し、ダウンタイムを最小限に抑えながらダイスの寿命を大幅に延長できます。

5. 複合ダイスに最も適した材料は何ですか?

炭素鋼は、予測可能な切断挙動を示し、優れた加工適合性を備えています。真鍮および銅合金は電気部品の製造に最適であり、清潔な切断面を維持したまま厳密な公差を実現できます。ステンレス鋼は加工硬化が起こるため、十分な逃げ量を確保した頑健な工具が必要です。アルミニウムは焼き付きを防止するため、材質に応じた特定の逃げ量を設定する必要があります。材料厚さは通常0.005~0.250インチの範囲で、逃げ量は材料の硬度および延性に基づき、母材厚さの百分率で算出されます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——