自動車用スタンピングコストの見積もり:計算式、内訳、および投資利益率(ROI)

要点まとめ

自動車用スタンピングの原価估算は、初期投資が大きいものの、単品あたりの変動費を低く抑えることとのバランスに基本的に依存しています。 金型投資 (5,000~100,000米ドル以上)に対して低い変動 単価 です。基本的な原価計算式は次の通りです。 総コスト = 固定費(設計+金型+セットアップ)+(単位あたり変動費×生産数量) 年間10,000個を超える自動車部品の生産では、サイクルタイムと労働時間を大幅に削減できる複雑なプログレッシブダイへの投資を行うことで、総所有コスト(TCO)が最も低くなるのが一般的です。正確な予算策定には、材料使用率(ネスティング)、プレス機のトーン数(時間当たりの機械費)、スクラップ回収率についての詳細な分析が必要です。

スタンピングコストの構成:固定費と変動費

自動車製造において、原価見積りは償却の計算作業である。レーザー切断やCNCマシニングのような小ロット工程とは異なり、個々の単価が比較的一定に保たれるのに対し、プレス成形では生産量が増加するにつれて部品単価が急激に低下する漸近曲線を描く。これを理解するには、予算を2つの異なるカテゴリーに分ける必要がある:固定資本投資と変動生産費。

固定費(「投入済み」投資)

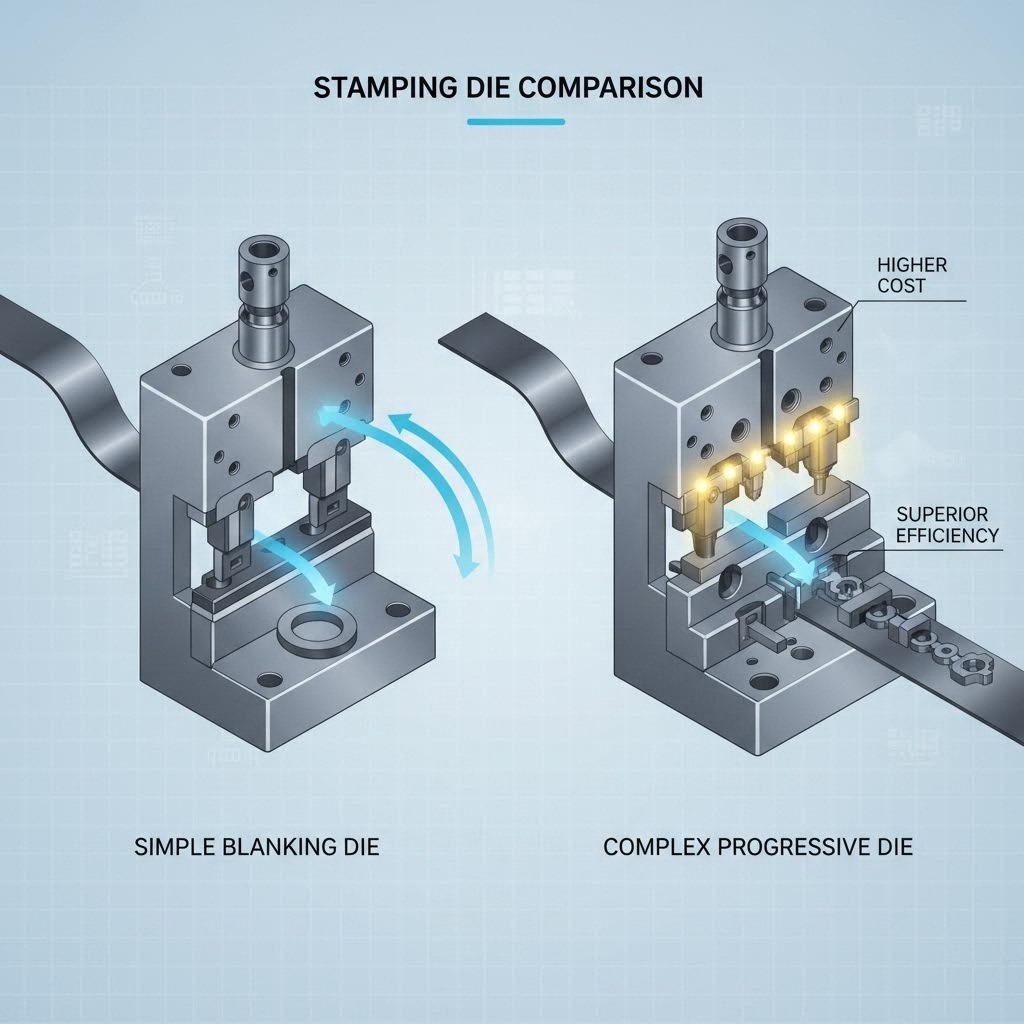

参入における最大の障壁は金型である。カスタムダイは高精度設計された資産であり、数百万回の衝撃サイクルに耐えるために硬化工具鋼から機械加工されることが多い。 金型費用は大きく変動しうる 、単純なブランキングダイでは約5,000ドル程度から、複数の成形ステーションを持つ複雑なプログレッシブダイでは10万ドル以上になることもある。この項目には、エンジニアリング設計工数、金型の組立、および工具を調整する初期の「試運転」段階も含まれる。この初期費用は高いものの、高品質な金型(何百万ものストロークを保証されるようなもの)は 100万回のストライク —これにより、プロジェクトのライフサイクルにおける金型費用を実質的に上限額で抑えることができます。

変動費(ランニングレート)

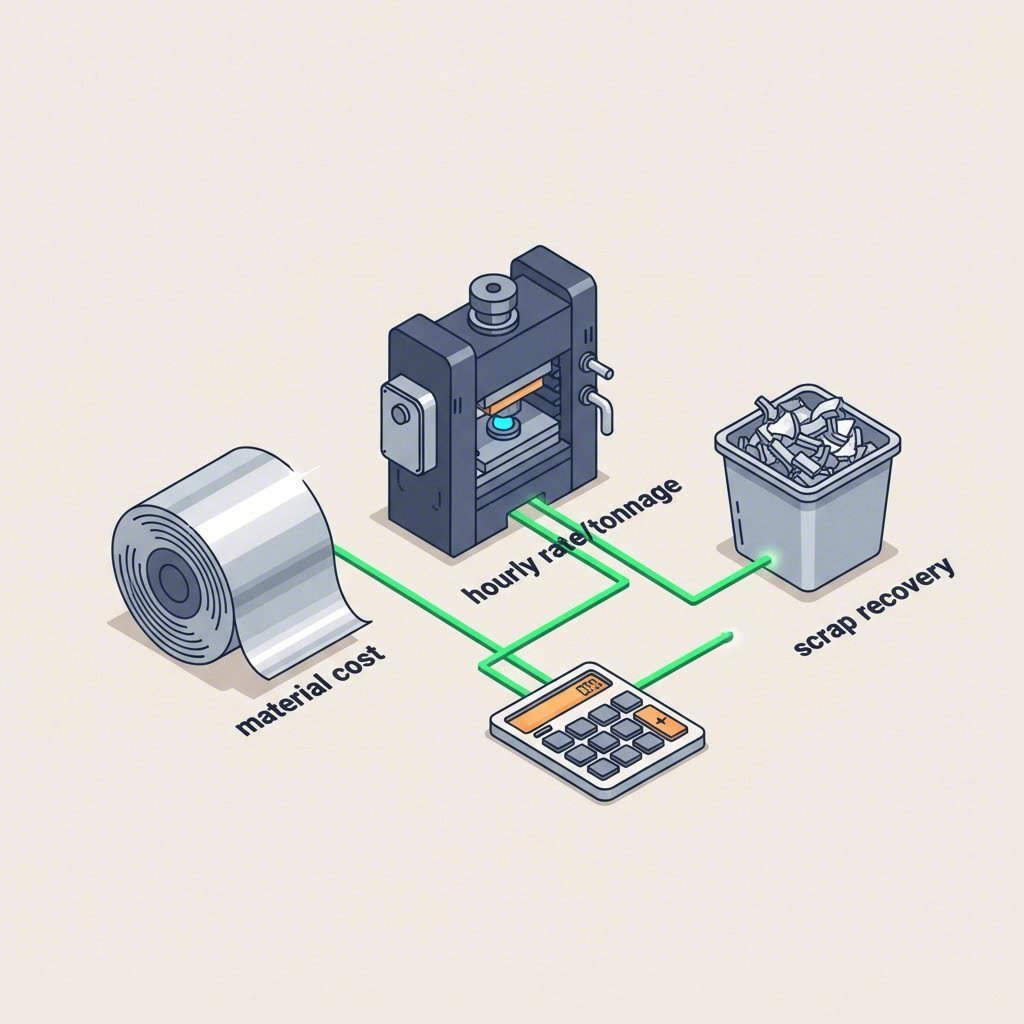

金型が完成した後は、「パーツ単価」が適用されます。これには原材料(鋼材/アルミコイル)、機械の時間単位料金(プレスのトン数とエネルギー消費に基づく)、労務費、および間接費が含まれます。1分間に60ストローク動作する100トンプレスの場合、部品1個あたりの労務費は材料費に比べて無視できるほどです。スタンピングのコスト見積もりにおける戦略的目標は、プログレッシブダイの高い初期コストをその効率性が補うようになるボリュームの閾値(通常は1万~2万個程度)を算出することにあります。

ステップバイステップのコスト見積もり式

大まかな推定を超えて正確な計算を行うために、技術者は体系的な計算方法を使用します。たとえば AutoForm 複雑な形状に対してこの計算を自動化できますが、手動による見積もりは以下のロジックに従います:

1. 実質材料費を計算する

自動車用スタンピングは材料を多用します。計算式の出発点はブランクサイズ(長さ × 幅 × 厚さ × 密度)です。

材料費 = (総重量 × 材料価格/kg) - (スクラップ重量 × スクラップ価値/kg)

「総重量」には、部品がパンチされた後に残る金属の骨組みである設計上のスクラップが含まれることに注意してください。効率的なネスティングによりこの廃材を削減できますが、ある程度のスクラップは避けられません。

2. 機械の時間当たり原価を決定する

プレス機はトン数(加圧力)と台座サイズで評価されます。100トンプレスに比べて600トンプレスはエネルギー消費や償却コストが高いため、時間当たりのレートも高くなります。

機械原価 = (時間当たりレート ÷ 毎時ストローク数) × (1 ÷ 効率係数)

効率は決して100%にはならず、コイル交換、メンテナンス間隔、予期せぬ停止時間(通常OEEは80〜85%)を考慮に入れる必要があります。

3. ツーリング費用の償却

固定費を予想される生産寿命にわたり按分します。

部品あたりのツーリング費用 = 金型投資総額 ÷ 対象期間の総生産量

進行形ダイスのコストが80,000ドルで、5年間で500,000個の部品を生産できる場合、金型の割増額は1個あたりわずか0.16ドルです。一方、5,000個の生産のみの場合、同じダイスによる1個あたりの割増額は16.00ドルとなり、プロジェクトが非現実的になる可能性があります。

材料および工程要因

設計段階の初期でなされる設計上の意思決定は、最終的な見積もり価格に対して乗数効果を持ちます。部品の複雑さとコストの関係は線形ではなく、指数関数的です。一見些細な公差の調整でも、標準的な機械プレスから高精度サーボプレスへの変更を余儀なくされたり、高価な二次加工工程を必要とする場合があります。

材料選定と使用効率

原材料費は、通常、変動単価の60〜70%を占めます。高強度鋼(HSS)やアルミニウムは車両重量を削減できますが、割れを防ぐためにより大型で高価なプレス機を必要とする場合が多いです。さらに、「ネスティング」効率は極めて重要です。金属ストリップ上でうまく嵌合しない不規則な形状の部品は、過剰なスクラップを発生させます。 シミュレーション技術 は、物理的な金型が作られる前によく使用され、大量生産時のコストとして数百万ドルに相当する数パーセントの削減を実現します。

複雑さと製造設計性(DFM)

部品のすべての特徴には、金型内の対応する工程が必要です。単純なブラケットでは3工程(パンチ、曲げ、切断)で済みますが、複雑な自動車用ハウジングでは20工程必要になる場合があります。 スマートなDFMガイドライン は、これらのコストを大幅に抑えることができます。

- 曲げ半径: 割れを防ぐために高価な熱処理を必要としないよう、標準的な曲げ半径(通常は材料厚さの1倍)を守ってください。

- エッジ間隔: 変形を防ぐため、穴はエッジから少なくとも材料厚さの2倍以上離してください。そうでなければ、低速での加工や複雑なサポート治具が必要になります。

- 許容範囲: 機能的に必須でない限り、厳密な公差(例:±0.001インチ)をデフォルトで設定しないでください。スタンピングの標準公差(±0.005~0.010インチ)は、精密機械加工の基準よりもはるかに安価に維持できます。

隠れたコストとリスク要因

自動車用スタンピングにおける予算超過は、ほとんどが鋼材価格に起因するものではなく、「見えない」運用上の現実から生じます。見積もりを作成する際には、部品が実際にOEM基準を満たすことを保証するための支援インフラを考慮に入れる必要があります。

品質管理と認定

自動車部品には厳格な検証が求められ、多くの場合PPAP(量産部品承認プロセス)レベル1~5が必要です。こうした文書作業には無料ではありません。検査治具、CMM測定時間、工学的な工数が必要です。さらに、適切な認証を持たないサプライヤーを選択すると、後工程で高額なリコールや品質事故につながる可能性があります。試作から量産までをつなぐメーカーと提携することは、リスク管理において極めて重要です。

例えば シャオイ金属技術 iATF 16949認証を受けた高精度なプレス加工能力(最大600トン)を活用し、コントロールアームやサブフレームなどの重要な部品を提供しています。迅速な試作(例:5日間で50個の部品)から大量生産まで対応可能なため、ベンダーを変更してツールを再認定する必要なく、生産規模を拡大してもコストモデルを安定させることができます。

メンテナンスとロジスティクス

金型は永久に持つものではありません。正確な見積もりには、「金型メンテナンス」の予備費を含める必要があります。これは通常、パンチの研ぎ直しや摩耗した金型部品の交換のために、年間工具費用の2〜5%程度を見込むものです。また、物流についても検討が必要です。海外での金型調達は初期費用が30%ほど安くなる場合でも、重量のある鋼製金型の輸送費、港湾での遅延リスク、設計変更時の迅速なトラブルシューティングができないことにより、初期の節約分が相殺されてしまう可能性があります。真に重要な指標は、総到達コスト(TLC)だけです。

まとめ

正確な自動車用スタンピングのコスト見積もりは、鋼鉄のポンド単価を超える多次元的な課題です。これは、10万ドルもの金型投資の償却から、サイクルタイムやスクラップ率の微細な最適化まで、製品ライフサイクル全体を戦略的に捉えることを必要とします。シミュレーションデータを活用し、設計段階での生産性(Design for Manufacturability)の原則に従い、適切な生産能力と認証を持つパートナーを選定することで、エンジニアはスタンピング工程を単なるコスト要因ではなく、競争優位性へと変えることができます。最も安い部品単価は往々にして幻であり、真の目標は所有総コスト(Total Cost of Ownership)の最小化です。

よく 聞かれる 質問

1. 金属スタンピングはCNCマシニングと比べて高価ですか?

小ロット(1,000個未満)の場合、スタンピングは初期の金型コストが高額(5,000ドル以上)であるため、一般的に高コストになります。しかし、大ロット(10,000個以上)では、部品あたりのサイクル時間が分単位ではなく秒単位になるため、また人件費がはるかに多くの数量に分散されるため、CNC加工よりも大幅に安価になります。

2. スタンピングコストの見積もりにおける標準的な計算式は何ですか?

標準的な計算式は以下の通りです。 総コスト = 金型投資費用 + (材料費 + 加工費)× 数量 。加工費は、プレス機の時間当たりのレートを生産速度(時間あたりの部品数)で割って算出します。材料費は、ブランクの総重量から回収金属のスクラップ価値を差し引いた額を考慮する必要があります。

3. 「100万ストライク」のダイ保証とは、見積もりにおいて何を意味しますか?

「100万ショット保証」とは、金型が超硬鋼(例えばカーバイドやD2)などの高品質な硬化鋼から製造されており、大規模な修繕または交換が必要になるまで100万回の成形が可能であることを意味します。コスト見積もりにおいては、この保証により金型費用を非常に長い寿命にわたって償却できるため、大量生産では単位あたりに割り当てられる金型コストが実質的に無視できるレベルまで低減されます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——