板金成形金型:設計上の欠陥から完璧な部品へ

板金成形用ダイスの理解とその製造における役割

平らな金属板が、自動車のドアパネルや航空機部品、あるいはスマートフォンの洗練された外装ケースへとどのように変形するのか、不思議に思ったことはありませんか?その答えは、ほとんどの人が目にすることのない精密な金型—— 板金成形用ダイス にあります。これらの特殊な工具は現代製造業の中心に位置し、原材料を私たちの日常を形作る複雑な形状へと静かに変えていきます。

現代金属製造の基盤

根本的に言えば、ダイスとは、制御された力の作用によって金属を成形・切断・加工するための工具です。では、「板金成形におけるダイス製作(die making)」とは、一体どのようなものなのでしょうか?それは、厳密な公差を満たした同一部品を繰り返し高精度で量産できるように、精密な工具を創り出すという「技術」と「芸術」なのです。

成形ダイとは、切断による材料の除去ではなく、圧縮・引張り、あるいはその両方による変形によって材料を再成形するための金型工具を指します。単に金属板をせん断する切断ダイとは異なり、成形ダイは材料の機械的特性(塑性変形能力など)を活用して、平板状の材料を曲げ、伸ばし、引き抜くことで三次元形状へと成形します。

板金成形は、現在利用可能な最も効率的な製造方法の一つです。単一の金型工具を用いて、数千点から数百万点もの同一部品を極めて高い再現性で量産できます。この優れた反復精度により、自動車・航空宇宙産業から民生用電子機器、医療機器に至るまで、多様な産業分野において、これらの高精度金型が不可欠となっています。

金型が平板状材料を高精度部品へと変える仕組み

変形プロセスには、調和して動作する2つの主要な構成要素があります。すなわち、パンチ(雄型部品)とダイブロック(雌型部品)です。これらは、莫大な力を発生できるプレス内に取り付けられ、手作業では不可能な方法で金属を再成形します。

その機構は、エレガントかつシンプルでありながら、驚くほど高精度です。プレスが下降サイクルを行うと、パンチが板材をダイ空洞内へ、あるいはその周囲へ押し込みます。金属成形プロセスは、以下の慎重に計算された要因に依存します。

- 材料の板厚および機械的特性

- パンチ面とダイ面とのクリアランス

- 印加される力およびプレスの速度

- 潤滑状態および表面状態

- 特定の合金における温度条件

成形ダイスが特に興味深い点は、材料の自然な挙動を巧みに活用していることにあります。金属板を曲げると、元の形状に戻ろうとする「スプリングバック」が生じます。熟練したダイス設計者はこのスプリングバック現象を十分に考慮し、完成部品が正しい最終形状に弛緩(リラックス)できるよう、わずかに過度に曲げたり、過度に成形したりするように工具を設計します。

ダイスの種類の選択は、部品品質から生産経済性に至るまで、あらゆるものに直接的な影響を与えます。不適切なダイスを選定すると、不良品の発生、過剰なスクラップ率、さらにはサプライチェーン全体に波及する生産遅延といった問題を招く可能性があります。逆に、適切に設計・製造された最適なダイスソリューションを採用すれば、一貫した品質を、部品単価における最適なコストパフォーマンスで実現できます。

このガイドを通じて、さまざまな成形ダイがそれぞれ異なる製造ニーズに対応していること、それらの製造に用いられる材料および製造方法、そしてご自身の特定用途に最適なアプローチを選択する方法について学ぶことができます。金属成形を初めて検討される方でも、既存の工程を最適化したいとお考えの方でも、これらの基本概念を理解することは、より賢明な金型選定へとつながる第一歩となります。

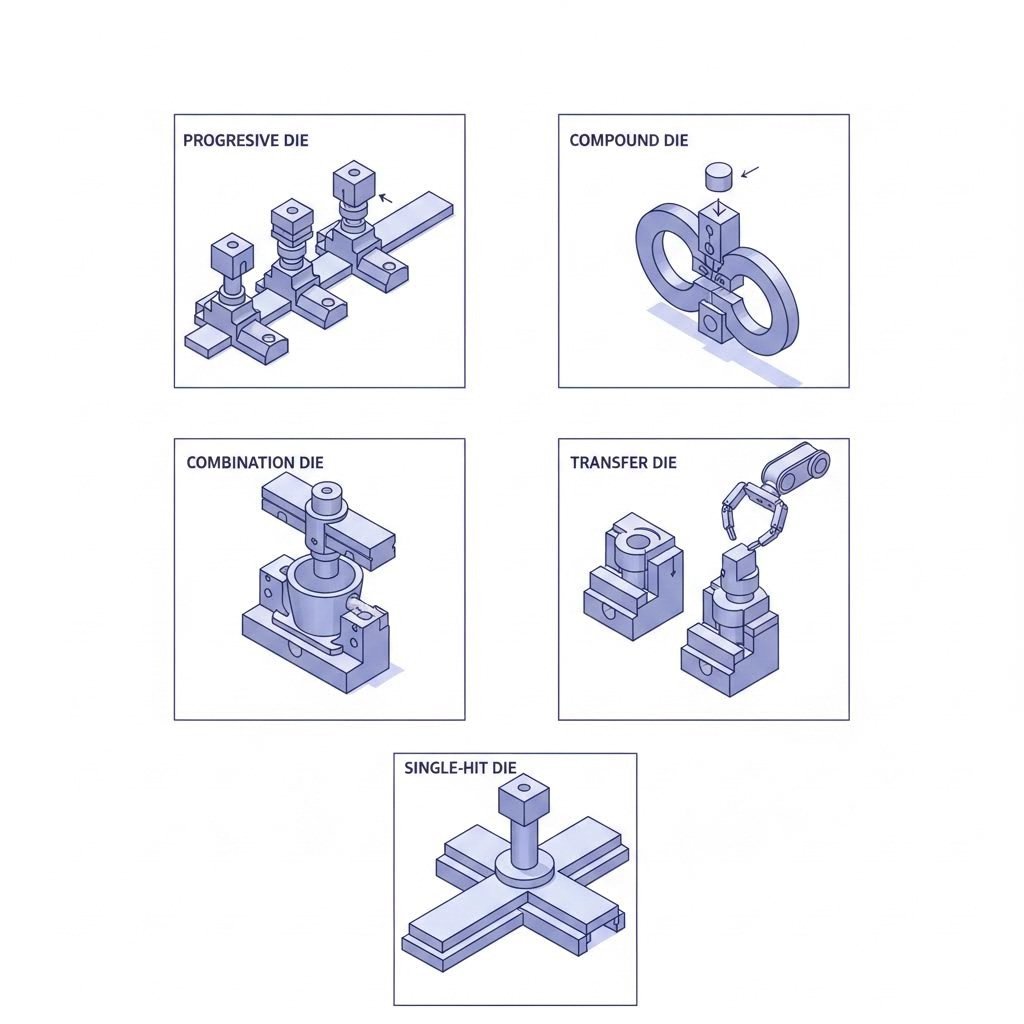

成形ダイの種類と分類に関する完全ガイド

これらの高精度工具がどのように機能するかをご理解いただいたところで、次に自然と浮かぶ疑問は「自社の製造ニーズに合致するダイの種類はどれか?」です。多様なダイおよびスタンピング(打ち抜き)オプションは、一見すると圧倒的に感じられるかもしれません。しかし、各カテゴリーは特定の生産シナリオに対応しており、それらの違いを理解することで、品質・速度・コストのバランスを考慮した、根拠のある金型選定が可能になります。

金型およびプレス加工は、主に5つの分類に分けられ、それぞれが特定の生産数量要件、部品の複雑さ、および生産環境に応じて設計されています。各タイプの特徴を詳しく見ていきましょう。

大量生産の効率化のためのプログレッシブダイ

製造ラインを想像してください。そのラインでは、ロール状の原材料(コイル材)が一端から供給され、他端から完成部品が排出されます。その間には、極めて少ない人的介入しか必要としません。それが「プログレッシブ金型」の力です。これらの 高度な工具は、材料がプレス機内でストロークごとに進むにつれて、複数のステーションで順次処理を行います。 材料がプレス機内で各ストロークごとに進むにつれて、複数のステーションで順次処理を行います。

この工程の流れは以下の通りです:

- 金属帯板がコイルから金型へ供給され、高精度の位置決めシステムにより導かれます

- 各プレスサイクルで材料は1回の「プログレッション」(通常は右から左へ)だけ進みます

- 初期のステーションでパイロット穴が打ち抜かれ、後続工程における正確な位置決めが保証されます

- 順次配置された各ステーションで、切断、パンチング、曲げ、成形などの加工が行われます

- 最終ステーションで完成部品がキャリアストリップから分離します

プログレッシブ金型は、大量生産が求められ、速度と一貫性が最も重視される用途に優れています。一度セットアップすれば、これらのシステムは自動的に材料供給を行うフィーダーを用いて連続運転が可能です。ただし、その代償として、初期の設計および金型製作コストが高くなります。しかし、長期間の量産においては単品当たりのコストが劇的に低下するため、自動車部品、電子コネクタ、民生品のハウジングなどでは、プログレッシブ金型が標準的な選択肢となっています。

コンパウンド金型およびコンビネーション金型の解説

複数の加工工程を、順次配置された各ステーションで行うのではなく、1回のプレス行程で同時に完了させる必要がある場合はどうすればよいでしょうか?コンパウンド金型はまさにそのような機能を提供します。これらの金属プレス金型は、通常、ブランキングとピアシングといった複数の加工を、同一ステーション上で同時に行います。

このワークフローをイメージしてください。パンチが下降すると、一連の統合された動作で、穴が下方に打ち抜かれると同時に外周形状が上方にブランクされます。スラグはダイから落下し、完成品はエジェクションのためにキャビティ内に残ります。この同時動作により、優れた平面度と特徴間の厳密な公差を実現した部品が得られます。

コンパウンドダイによるプレス成形の利点には以下が挙げられます:

- 打ち抜き部品の特徴と外周エッジ間における優れた寸法精度

- 逐次加工と比較した際の優れた部品平面度

- 単純な形状の場合、プログレッシブダイと比較して金型コストが低減

- 構想から量産までのリードタイムが短縮

ただし、コンパウンドダイには制約もあります。部品の取り出しには追加の機構が必要であり、一般的にはシングルヒットダイに分類されますが、適切なエジェクションシステムを備えれば連続運転も可能です。特に特徴間の寸法精度が極めて重要となる、比較的平坦な部品の中量生産に最も適しています。

コンビネーションダイスは、切断と成形の両方の工程を単一の工具内で統合するハイブリッド方式を採用します。純粋なコンパウンドダイスが切断作業に特化しているのとは異なり、コンビネーションダイスでは、部品の外周をブランク加工すると同時に、曲げやエンボスなどの成形特徴を生成することも可能です。この多様性により、切断精度と形状幾何学的要件の両方を満たす部品の製造において、非常に価値のある手段となります。

複雑な多工程作業向けのトランスファーダイス

一部の部品は、進行型ダイスによるスタンピングには大きすぎたり複雑すぎたりするため、材料帯からワークピースを物理的に分離し、各工程間で独立して移送する必要があります。このような場合、トランスファーダイスが最適な解決策となります。

トランスファーダイスによるスタンピングでは、指状部(フィンガー)、グリッパー、またはレールなどの機械式機構を用いて、個々の部品を工程から次の工程へと移送します。各工程には、独立した工具が配置されており、解放されたワークピースに対して特定の加工を実行します。この独立性によって、以下のことが可能になります:

- 深絞りおよび複雑な三次元成形

- 部品の回転や再位置決めを要する加工

- ストリップの連続性を維持できない大型部品

- プログレッシブ方式では実現不可能な多軸成形

トランスファー方式の高度化により、他の種類のスタンピング金型と比較して、金型およびセットアップコストが高くなります。また、金型とトランスファー機構の両方に定期的な保守が必要となるため、保守要件もより厳しくなります。ただし、自動車用構造部品や家電製品の筐体など、複雑な部品を中~大量生産する場合においては、トランスファー金型が提供する機能は、他のどの方式にも匹敵しません。

単純な用途向けのシングルヒット金型

すべての製造課題が複雑なマルチステーション金型を必要とするわけではありません。シングルヒット金型(別名:シングルステーション金型)は、プレス1ストロークあたり1つの成形または切断工程を完了します。その簡素さは、特定の生産シナリオにおいて明確な利点を提供します。

シングルパンチ金型が特に優れた性能を発揮するのは以下の場合です:

- 生産数量が少ない~中程度である場合

- パンチの位置や形状が頻繁に変更される場合

- 迅速な金型調整が必要な場合

- 予算制約により、初期の金型投資が制限される

- 部品設計は開発段階においてまだ変化している

その代償として、自動化レベルが低下し、生産効率(スループット)も低くなる。通常、各部品について各工程間で手動による装填および位置決めが必要となる。ただし、柔軟性と製造コストの低減という点から、シングルヒット金型はプロトタイピング、少量生産、および設計変更が見込まれる用途に最適である。

金型タイプ比較(一覧)

金型タイプの選択には、複数の要素をバランスよく考慮する必要がある。以下の比較表では、全5つのカテゴリーにおける主な特徴をまとめている。

| ダイの種類 | 最適な用途 | 生産数量範囲 | 複雑度レベル | 主な産業分野 |

|---|---|---|---|---|

| プログレッシブダイ | 複数の順次加工工程を要する複雑な部品 | 大量生産(10万個以上) | 高い | 自動車、電子機器、家電製品 |

| 複合金型 | ブランキングとパンチングを同時に行う必要のある平板部品 | 中量生産(10,000~100,000個) | 適度 | 電子機器、ハードウェア、精密部品 |

| コンビネーションダイ | 1ストロークで切断と成形の両方を要する部品 | 中量生産(10,000~100,000個) | 中程度から高程度 | 自動車、民生品、産業機器 |

| トランスファーダイ | 独立したステーション作業を必要とする大型または複雑な部品 | 中~高量産(50,000個以上) | 高い | 自動車用構造部品、家電製品、建設・産業用重機 |

| シングルヒット金型 | 設計変更が頻繁に発生する単純な作業 | 低~中量産(50,000個未満) | 低 | 試作、ジョブショップ、カスタム加工 |

これらの分類を理解することは、合理的な金型選定の基礎となります。しかし、金型の種類はあくまで課題の一部にすぎません。これらの金型が実行する具体的な成形工程、および材料特性がそれらの工程に与える影響こそが、製品が仕様を満たすか、あるいは不良品としてスクラップになるかを決定づけるのです。

成形工程とその機械的原理

さまざまなダイの種類が、それぞれ異なる生産ニーズに対応していることはすでにご確認いただきました。しかし、ここからが実際の興味深いポイントです:これらの工具が実行する特定の金属成形工程(メタルフォーミング・オペレーション)によって、最終製品部品が厳密な仕様を満たすか、あるいは不十分なものとなるかが決まります。各成形プロセスは独自の機械的原理を利用しており、それらを理解することで、コストがかかる問題が発生する前に課題を予測することが可能になります。

The 成形製造工程 成形製造工程とは、材料に追加も除去も行わず、金属を永久的に再成形する工程です。切断加工(カット・オペレーション)が素材をせん断するのとは異なり、金属成形工程では制御された塑性変形(プラスチック・デフォーメーション)を用います——つまり、材料を降伏点を超えて押し込み、新たな形状を保持させるのです。以下では、最も重要な技術およびその成功に影響を与えるパラメーターについて詳しく解説します。

曲げ加工とスプリングバック制御

曲げ加工は、板金加工において最も一般的な成形作業の一つです。一見簡単そうに思えますよね?金属を所定の角度で折り曲げれば完了です。しかし実際には、正確な曲げ角度を一貫して得るためには、3つの異なる曲げ方法(それぞれ固有の特徴を有する)を理解する必要があります。

エアベンディング 空気曲げ(Air Bending)は、最も高い柔軟性を提供します。パンチが材料をV字型のダイ開口部に押し込みますが、底部まで到達(ボトミング)させません。最終的な曲げ角度は、パンチの押し込み深さ(ストローク深さ)のみによって決まります。つまり、1つのダイを用いて、ストローク深さを調整するだけで、複数の角度を簡単に製造できます。ただし、空気曲げでは成形中に金属が完全に拘束されないため、スプリングバック量が最も大きくなります。

ボトミング ボトム曲げ(Bottom Bending)(時として「ボトム成形」とも呼ばれる)では、材料をダイ空洞内に完全に押し込みます。パンチ面およびダイ面が曲げ部でワークピースと全面的に接触するため、より一貫性の高い曲げ角度が得られ、スプリングバックが低減されます。ただし、この方法のトレードオフとして、各特定の角度ごとに専用の工具が必要になります。

コイニングベンディング さらに一歩先へ進みます。この金属成形およびコイニング(金型圧延)技術では、ボトミング(底部成形)の通常5~8倍に相当する極めて高い圧力を曲げ部に加え、材料を塑性変形させます。その結果として、実質的にゼロに近いスプリングバックと、鋭利な曲げ半径が得られます。角度公差が厳密に要求される場合、コイニングは不可欠な工程です。

スプリングバックは、すべての曲げ加工において最も重要な工学的検討事項の一つです。圧力が解放されると、金属は元の平坦な状態へと戻ろうとする傾向があります。スプリングバックに影響を与える主なパラメータには以下があります:

- 材料の降伏強さ: 高強度材料ほど、より強くスプリングバックする

- 曲げ半径と板厚の比率: 曲げ半径を小さくするとスプリングバックは減少しますが、亀裂が発生するリスクが高まります

- 曲げ角度: 曲げ角度が大きいほど、一般的にスプリングバック量も増加します

- 繊維方向: 材料の繊維方向(グレイン)に対して直交して曲げるか、あるいは平行に曲げるかによって、結果が大きく異なります

- 素材の厚さ: 板厚が厚いほど、相対的なスプリングバック量は通常小さくなります

経験豊富な金型設計者は、過度に曲げること(オーバーベンディング)によってこれを補正します。つまり、目標角度よりも大きな角度を生み出すよう金型を設計し、成形後に部品が弛んで所定の幾何形状になるようにするのです。この補正量を正確に設定するには、通常、試作や反復的な調整が必要となります。特に高張力鋼や特殊合金を加工する際には、その傾向が顕著です。

絞り、フランジ成形、エンボス成形の力学

曲げ成形は角状の特徴を形成しますが、絞り成形は深さを生み出します。たとえば、平らな円板を継ぎ目なしのカップへと変形させる工程が、金属成形における「絞り(Drawing)」の本質です。また、 製造業者 によると、「絞り」とは、既存の表面積をほぼ同一の総表面積を有する別の形状の容器へと変位させることと定義されます。

絞り加工が他と異なる点は、純粋な伸長ではなく、制御された金属の流動を必要とする点にあります。ブランクホルダー(別名:ドローパッドまたはバインダー)は、材料がダイキャビティ内へ供給される際の流れを制御するために圧力を加えます。圧力が小さすぎるとしわが発生し、大きすぎると材料の流れが制限されて破断を引き起こします。この最適な圧力範囲(「スイートスポット」)を見つけることが極めて重要です。

絞り加工に影響を与える主要なパラメーターには以下があります:

- 引き寄せ比: ブランク直径と成形後の部品直径との関係

- ブランクホルダー圧力: しわの発生防止と材料流れの制限とのバランスを取る必要があります

- ダイ半径: 大きな半径は材料の流れを容易にしますが、形状の精細さ(特徴定義)を損なう可能性があります

- 潤滑: 摩擦を低減し、金属がキャビティ内へ滑らかに移動できるようにします

- パンチ速度: 高速成形では発熱が生じ、材料の挙動に影響を与える可能性があります

- 空気抜き: 閉じ込められた空気は排出されなければならず、そうでないと欠陥やストリッピング困難が生じます

フランジ形成 部品の周辺部や穴の周囲に、内向きまたは外向きの湾曲した縁(フレンジ)を作成します。この成形工程は、縁部の強度を高めたり、取付ポイントを形成したり、接合工程への表面準備を行ったりします。その力学的原理は、曲げの基本原理と材料の流動性に関する考慮を組み合わせたものであり、特に曲面の縁部をフレンジ成形する際には、金属が伸びたり圧縮されたりする必要があります。

凸刻 材料を貫通させることなく、盛り上がりまたは凹みのある形状を形成します。例えば、家電製品のパネルにプレス加工で印字されたロゴや、構造部品に形成された補強リブなどが該当します。この成形プロセスでは、対になる凸型(マレーダイ)および凹型(フェマレダイ)の金型面を用いて、部品全体の平坦性を維持しつつ、浅く局所的な変形を実現します。

エンボス成形品質に影響を与えるパラメーターには以下があります:

- 特徴部の深さ: より深いエンボス成形にはより大きな成形力が必要となり、破断のリスクが高まります

- 壁面の抜模角度: わずかなテーパーは材料の流動性を向上させ、金型からの離型を容易にします

- コーナーのR(半径): 鋭い内角部では応力が集中し、破損を引き起こす可能性があります

- 材料の延性: 成形性の高い合金ほど、より深く・より複雑なエンボス形状を許容できます

材料の厚さおよび種類は、これらのすべての工程における加工方法の選択に根本的に影響を与えます。薄い板材は曲げや絞り加工が容易ですが、構造的な剛性が低くなります。一方、厚い材料は亀裂を回避するためにより大きな成形力とより大きい曲率半径を必要とします。同様に、材料の組成も重要です。アルミニウムはスプリングバック量が大きいため、軟鋼とは異なる補正戦略が必要となります。また、ステンレス鋼は加工硬化特性を有しており、深絞り加工中に特有の課題を引き起こします。

こうした機械的原理を理解することは、提案された金型設計が実際に求められる成形結果を実現可能かどうかを評価するための基礎となります。しかし、材料選定はさらに一層の複雑さを加えます。異なる金属は成形力に対してそれぞれ異なる挙動を示すため、使用する材料に応じて工具を最適化することが、品質の一貫性を確保するために不可欠です。

各種シート金属に対する材料固有の要求事項

そこで、ダイの種類を選択し、成形メカニクスについて理解しましたが——生産成败を分ける重要な問いかけがあります:「ご使用の特定材料は、すべてをどのように変えるのか?」実際のところ、プレス成形用のシートメタルは「サイズ違いなし(ワンサイズ・フィッツ・オール)」というカテゴリではありません。各合金系は、金型設計、クリアランス計算、および工程パラメーターに直接影響を与える独自の挙動を示します。

こう考えてみてください:アルミニウムの成形は、ステンレス鋼の加工とはまったく異なる感覚です。関与する力、材料の弾性復元(スプリングバック)の程度、そして工具の摩耗速度は、いずれも劇的に異なります。こうした材料固有の詳細を正確に把握することが、成功裏に完了する量産と、無駄な不良品の山との差を生み出します。

アルミニウムおよび軽量合金に関する検討事項

アルミニウムは、板金プレス加工における人気が継続的に高まっています——特に軽量化が重要な自動車および航空宇宙分野での応用において顕著です。しかし、「成形しやすい」というアルミニウムの評判に惑わされてはいけません。この軽量金属には、独自の課題が存在します。

朗報は? アルミニウムは鋼板と比較して、はるかに低い成形力を必要とします。根据 業界メーカーによる金型仕様 によると、アルミニウムのパンチング力算出にはせん断強さ係数として20–25 kg/mm²を用いれば十分ですが、軟鋼では40–50 kg/mm²が必要です。つまり、アルミニウム合金を加工する際には、プレス機の能力をより効率的に活用できます。

一方で課題となるのは「スプリングバック(反発)」です。アルミニウムの弾性率が低いため、成形後に部品が元の形状へより強く復元しようとする傾向があります。そのため、アルミニウム製部品において厳しい角度公差を達成するには、スプリングバックを事実上排除するために極めて高い圧力を加える「コイニング(コイニング成形)」という板金加工プロセスが不可欠となります。

アルミニウムのダイクリアランス要件も大きく異なります。アルミニウムに対する推奨クリアランス率は、材料厚さの12~16%であり、鋼板より狭く、銅より広い範囲です。これは具体的なクリアランス値に換算すると以下の通りです。

- 1.0mmアルミニウム:合計クリアランス0.12~0.16mm

- 2.0mmアルミニウム:合計クリアランス0.24~0.30mm

- 3.0mmアルミニウム:合計クリアランス0.35~0.45mm

ガリング(金属の付着)は、アルミニウム特有のもう一つの懸念事項です。アルミニウムは金型表面に付着しやすいため、ダイコーティング、潤滑、および表面仕上げに細心の注意を払う必要があります。適切な対策を講じないと、アルミニウムがパンチ表面に溶着してしまい、製品表面に欠陥を生じさせたり、金型の摩耗を加速させたりします。

鋼およびステンレス鋼の成形要件

鋼は、プレス加工された薄板金属部品において依然として主力の材料ですが、その種類は非常に幅広く、軟質の低炭素鋼から高強度構造用合金鋼まで多岐にわたります。各サブカテゴリには、それぞれに最適化されたダイ仕様が必要です。

軟鋼は、最も成形性に優れた材料です。中程度の強度と良好な延性を備えており、過度なスプリングバックや亀裂を生じることなく、厳しい成形加工を受けることができます。軟鋼用に設計された鋼製スタンピング金型では、通常、材料厚さの16~20%のクリアランスが採用され、これは以下の通りです:

- 1.0mm軟鋼:全クリアランス0.16~0.20mm

- 2.0mm軟鋼:全クリアランス0.34~0.40mm

- 3.0mm軟鋼:全クリアランス0.50~0.60mm

ステンレス鋼では状況が大きく変わります。その高い引張強度(パンチ加工時のせん断力計算において60~70 kg/mm²を要する)により、より高能力のプレスおよび頑健な金型が必要となります。しかし、より大きな課題は「加工硬化」です。ステンレス鋼は成形されるにつれて徐々に硬くなり、その結果:

- プログレッシブ成形では、各工程(ステーション)における硬度の増加を考慮する必要があります

- 深絞り成形では、延性を回復させるために中間アニーリングを実施する必要がある場合があります

- シャープなパンチ刃先と狭いクリアランスを採用することで、加工硬化の影響を最小限に抑えることができます

ステンレス鋼のクリアランス要件は、板厚の18~24%と、軟鋼よりも高くなります。金属プレス加工設計ガイドラインによると、ステンレス鋼合金に穴を開ける場合、最小直径は材料の板厚の少なくとも2倍以上である必要があります——これに対し、強度が低い材料では1.2倍で十分です。

高張力低合金(HSLA)鋼および先進高張力鋼(AHSS)では、これらの考慮事項がさらに厳しくなります。これらの鋼材は優れた強度対重量比を有しますが、その一方で成形性が低下し、スプリングバックが大きくなり、金型の摩耗が加速します。このような材料用の薄板プレス加工金型では、高摩耗部位に高級工具鋼またはカーバイドインサートを採用する必要があります。

銅および真鍮の成形特性

銅およびその合金(真鍮、青銅を含む)は、優れた成形性を備えていますが、同時に特有の課題も伴います。これらの材料は、電気部品、装飾用ハードウェア、および導電性や外観が重要な精密機器などにおいて広く採用されています。

銅は、一般的なシート金属の中で最も狭いダイクリアランスを必要とします。通常、板厚の10~14%です。これは、以下のクリアランス値に相当します。

- 1.0mm銅:合計クリアランス0.10~0.14mm

- 2.0mm銅:合計クリアランス0.20~0.25mm

- 3.0mm銅:合計クリアランス0.30~0.40mm

なぜより狭いクリアランスが必要なのか? 銅の優れた延性により、パンチとダイの隙間に流れ込みやすくなり、クリアランスが大きすぎると過剰なバリが発生します。一方で、銅の柔らかさによりダイ摩耗は極めて少なく、銅を成形する工具は、より硬い材料を加工する工具よりも長寿命となります。

真鍮(通常は銅-亜鉛合金)は、銅と類似した挙動を示しますが、若干高い強度を持ちます。成形後の機械加工性が非常に優れており、二次加工を要する部品に広く用いられています。また、両材料とも銅と同じくガリング(焼き付き)を起こしやすいため、潤滑および工具表面状態への配慮が必要です。

ダイ設計における材料特性比較

板金プレス金型を指定する際には、材料特性と金型パラメータとの相互作用を理解することが不可欠です。この比較表では、重要な違いをまとめています。

| 材料タイプ | 典型的な厚さ範囲 | 相対成形力 | スプリングバック傾向 | 金型摩耗に関する考慮事項 |

|---|---|---|---|---|

| アルミニウム合金 | 0.5mm - 4.0mm | 低(20–25 kg/mm² のせん断強度) | 高——オーバーベンディング補正が必要 | 中程度——ガリングリスクのため、コーティング/潤滑剤が必要 |

| 軟鋼 | 0.5mm - 6.0mm | 中(40–50 kg/mm² のせん断強度) | 中程度——予測可能な補正が可能 | 中~高——標準工具鋼で十分 |

| ステンレス鋼 | 0.5mm - 4.0mm | 高(60–70 kg/mm² のせん断強度) | 中~高:加工硬化による問題が発生しやすい | 高:高級工具鋼の使用が推奨される |

| 銅 | 0.3mm - 3.0mm | 低(せん断強さ15~20 kg/mm²) | 低:最終形状へ容易に成形可能 | 低:軟質材料であるため摩耗が少ない |

| 真鍮 | 0.3mm - 3.0mm | 低めから中程度 | 低~中程度 | 低~中:銅と同程度 |

板厚範囲には特に注意が必要です。薄板材では、エッジ品質を維持するためにより厳密なパーセンテージクリアランスが求められる一方、厚板材では、絶対クリアランスを比例的に大きく設定する必要があります。また、材料カテゴリにおける上限に近い厚さになると、割れを防止するため、成形半径を大きくする必要があります。これは特にステンレス鋼および高強度合金において極めて重要です。

材料選定は孤立して行われるものではありません。ご選択いただいた材料は、パンチおよびダイの製造に用いる工具鋼から、設計に組み込まれるクリアランスに至るまで、金型部品の仕様に直接影響します。こうした関係性を理解することで、プレス成形後の板材部品が仕様通りに製造され、高価な不良品(スクラップ)とならずに済むようになります。

金型設計エンジニアリングおよび部品の基本

成形加工と材料要件は理解していますが、ここが理論が現実に直面するポイントです:金型設計工学。これは、精密な計算、部品選定、検証手法が、あなたの金型が完璧な部品を生産するか、あるいは不具合を伴う不良品を生み出すかを決定づける領域です。驚くべきことに、多くの資料ではこうした重要な詳細が省略されがちです。そこで、この状況を変えていきましょう。

成功する金型製作には、以下の3つの相互に関連する要素を習得することが不可欠です:使用材料および加工工程に適合したクリアランス仕様、量産要求に耐えうるよう設計された部品、そして問題を高コスト化する前に検出する検証手法。これらの基本的な知識を理解することで、単に金型を利用する者から、賢くかつ適切に金型を仕様指定できる者へと成長します。

重要なクリアランスおよび公差仕様

材料セクションで紹介したクリアランス率を思い出してください。今こそ、それを実際の設計に応用するときです。MISUMIのエンジニアリングガイドラインによると、クリアランスとは、パンチとダイの切断刃の間に確保すべき最適な隙間であり、材料をせん断によって貫通させ、きれいな穴を形成するために必要です。

実際のクリアランス値を算出するための重要な公式は以下の通りです:

クリアランス(片側)=材料厚さ×推奨クリアランス率

「片側」という表現が極めて重要です。仕様で10%のクリアランスが要求された場合、この10%はパンチの両側それぞれに確保されなければならず、つまりダイの開口径はパンチ直径よりも合計で20%大きくなることになります。この関係性を誤解することは、ダイ金型設計において最も一般的な誤りの一つです。

適切なクリアランス率を決定する要因は何でしょうか?複数の要素が相互に影響し合います:

- 材料の硬度および引張強さ: より硬く、強度の高い材料ほど大きなクリアランスが必要となります。たとえば高張力鋼では通常15~25%ですが、軟質アルミニウムでは10~12%程度です。

- ワーク厚さ: 厚みの大きい材料では、パーセンテージ関係を維持しつつ、絶対的なクリアランスを比例して大きくする必要があります。

- エッジ品質の要求: より狭いクリアランスは、よりきれいな切断エッジを実現しますが、工具の摩耗を加速させます。

- 工具の寿命に関する期待値: 若干大きめのクリアランス(11~20%)を採用することで、工具への負荷を大幅に低減し、実用寿命を延長できます。

適切なクリアランスを設定すると、何とも洗練された効果が得られます。すなわち、被加工材の上面および下面における結晶粒界の破壊面を一致させ、切断エッジで清潔な劈開(cleavage)を生じさせるのです。クリアランスが狭すぎると、パンチに過度の負荷がかかり、過剰な熱が発生して摩耗が加速します。逆に広すぎると、材料がクリアランスの隙間に流れ込みバリが発生し、高コストな二次仕上げ工程が必要になります。

半径仕様は、金属プレス金型設計にさらに別の次元を加えます。曲げ半径は、成形性とスプリングバック制御のバランスを取る必要があります。一般的なルールは、軟鋼などの延性材料では内側曲げ半径が少なくとも材料厚さと等しくなるべきであり、成形性の低い合金では材料厚さの1.5~2倍となることです。これらの最小値を守らないと、曲げラインで亀裂が発生するリスクがあります。

公差の積み重ね(トランスファー)は、おそらく最も難しい技術的課題です。各金型部品にはそれぞれ固有の公差があり、パンチ寸法、ダイキャビティ寸法、ガイドピンの位置決め、プレートの平面度などが該当します。こうした個々の公差が累積的に作用します。±0.05mmの部品精度を要求されるプレス用途向け金型セットでは、最終仕様よりもはるかに厳密な個別部品公差が求められます。

ダイの主要構成部品とその機能

プレス加工用ダイセットは、調和して動作する専門的な部品で構成されています。各要素が果たす役割とその重要性を理解することで、金型の品質評価や問題発生時のトラブルシューティングが可能になります。ムーラー・プレシジョン・トゥール社(Moeller Precision Tool)の技術資料によると、以下が基本的なダイ構成部品です:

- ダイシューズ(ダイプレート): 他のすべての部品が取り付けられる基盤です。これらの鋼鉄またはアルミニウム製プレートは、剛性のある支持を提供し、上部ダイ半体と下部ダイ半体の位置合わせを維持します。高品質なダイシューズの構造は、金型全体の精度および耐久性を左右します。

- ガイドピンとブッシング: これらの高精度部品により、上部ダイプレートと下部ダイプレートの位置合わせが0.0001インチ(一万分の一インチ)以内の精度で実現されます。ボールベアリング式ガイドピンは、離脱が容易なため業界標準となっています。一方、摩擦式ガイドピンは、特定の用途において正確な位置決めを提供します。

- パンチ: 実際に金属板に押し込み、変形させるための雄型工具。丸形、楕円形、正方形、長方形およびカスタム形状で入手可能であり、パンチはリテーナ内に固定されており、先端(ノーズ)の形状に応じて穴を穿孔するか、成形された特徴部を作成します。

- ダイボタン: パンチに対応する雌型部品であり、パンチが作用する切断刃面を提供します。ダイボタンのサイズは、パンチ寸法よりも材料厚さの5~10%分大きく設定されます。この「ダイブレイク」により、切断が発生するためのクリアランス空間が確保されます。

- ストリッパー: ワークピースを平坦に保持し、成形後にパンチから剥離(ストリッピング)するための部品です。効果的なストリッピングが行われないと、部品がパンチに付着してジャムや損傷を引き起こす可能性があります。機械式ストリッパーとウレタン製ストリッパーは、それぞれ特有の利点を備えています。

- プレッシャーパッド(ブランクホルダー): 絞り加工において、ダイキャビティへの材料の流入を制御するために使用されます。これらのスプリング式または窒素ガス駆動式の要素は、成形中の金属の制御された移動を許容しつつ、シワの発生を防止します。

- ダイスプリング: ヘリカル形状の高力圧縮コイルスプリングで、成形中に板材を所定位置に保持するために必要な力を提供します。機械式ワイヤー巻きコイルスプリングと窒素ガススプリングは、それぞれ異なる荷重要件および設置スペース要件に対応します。

- ダイリテーナー: ダイプレートに取り付けられる保持具で、パンチ、ボタン、その他の切断部品を所定位置に確実に固定します。ボールロック式、ショルダー式、引き込み式など、さまざまなタイプが、ツーリング構成や保守・点検の要件に応じて選択可能です。

各コンポーネントカテゴリには、特定の用途に応じたカスタマイズオプションが用意されています。これらの要素(素材、公差、構成)が互いにどのように作用し合うかが、最終的にダイツーリングが一貫した品質を実現するか、あるいは常にトラブルを招くかを決定づけます。

CAEシミュレーションがダイ設計検証をいかに変革したか

かつてダイ設計者を悩ませていた問いかけがあります。「このツーリングは実際に機能するのか?」従来、その答えを得るには、高価なダイを機械加工した後、試作部品を実際に成形して確認するしかありませんでした。問題が発生すれば、再加工、納期遅延、コストの増大を招いていました。

コンピューター支援工学(CAE)は、この関係性を根本的に変革しました。According to Engineering.comのシミュレーション技術に関する報道によると 、エンジニアは、物理的な金型を加工する前に、仮想シミュレーションを通じて金型設計を検証できるようになりました。これにより、開発期間を大幅に短縮しつつ、精度も向上させています。

PAM-STAMPなどの現代的な板金成形シミュレーションソフトウェアは、プログレッシブダイ、トランスファーダイ、およびライン板金ダイのエンドツーエンド検証機能を提供します。この技術により、エンジニアは以下の作業が可能になります:

- 成形中に部品が割れる、伸びる、またはしわになるかどうかを予測する

- 物理的な金型を作成する前に、過度な板厚減少が生じる領域を特定する

- ブランクホルダー圧力およびドロービード配置を仮想環境で最適化する

- デジタル反復によるスプリングバック補正戦略の妥当性を検証する

- 材料の流動パターンが設計意図と一致することを確認する

シミュレーション結果と実際の製造部品との相関は、非常に高い精度レベルに達しています。エンジニアは現在、金型およびダイスの詳細なモデルを実行し、迅速かつ正確な最終検証を行うことができます——これにより、従来であれば高額な物理プロトタイピングを伴う必要があった問題を事前に検出できます。

これは実務上どのような意味を持つのでしょうか? 開発サイクルの短縮、金型の設計変更回数の削減、および初回試作合格率の向上です。従来の経験則に基づく設計では複数回の試作・調整が必要となるような複雑な部品においても、シミュレーションを活用することで開発期間を大幅に短縮しつつ、最終的な部品品質を向上させることができます。

ダイ設計エンジニアリングは、成形理論と生産現場の現実を結ぶ橋です。クリアランス、部品、検証のすべてを正確に設定することが、あなたの板金成形用ダイが一貫した品質を実現するか、あるいは継続的な課題の原因となるかを決定します。しかし、最も優れた設計のダイであっても、適切な製造プロセスが不可欠です。そして、その製造方法は、ダイの性能と寿命に大きく影響します。

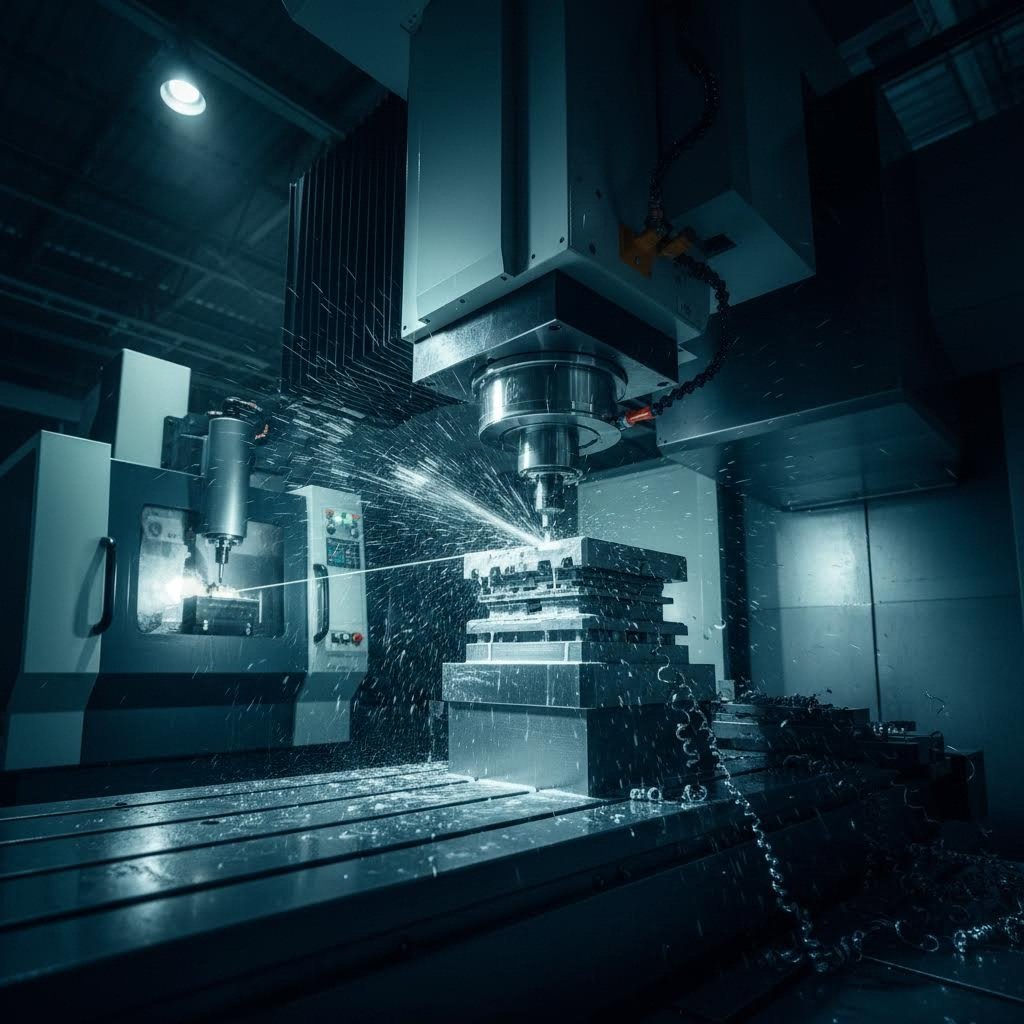

ダイの製造方法と材料選定

最適なクリアランスを備えた完璧なダイ設計を仕様化し、シミュレーションによる検証も完了しました——しかし、現実を直視しましょう:この金型をどのように製造するかが、精密な計算結果を実際に生産成功へと変換できるかどうかを左右します。設計意図と物理的現実の間のギャップは、完全に製造方法および材料選定に依存しています。驚くべきことに、この極めて重要なトピックは、金型に関する議論においてしばしば見過ごされがちです。

金型の製造においては、各用途が要求する複雑さ、精度、耐久性に応じた専門的な加工技術が必要です。主流となる加工方法は主に3つあり、汎用的な金型製作にはCNC機械加工、複雑な内部形状には従来型放電加工(EDM)、高精度切断用途にはワイヤー放電加工(Wire EDM)が用いられます。それぞれの加工手法を適切に選択するタイミングを理解し、また必要な性能を発揮する工具鋼の鋼種を正しく選定することが、成功する金型開発プログラムと、コストがかさむ失敗との分かれ目となります。

CNC機械加工とEDM技術の比較

金型部品の機械加工において、CNC(コンピュータ数値制御)加工は主力となる加工手法です。フライス盤、旋盤、研削盤などの工作機械は、工具を回転させて被削材に当てる機械的切削作用によって材料を除去し、所望の形状を創出します。アクセス性に優れ、形状が比較的単純な金型部品については、CNC加工が優れた加工速度とコスト効率を実現します。

CNC加工が特に優れているのは以下のケースです:

- 干渉を受けることなく、複数の角度から機能にアクセス可能

- 内部コーナーのRは標準的な工具直径に対応可能

- 材料の硬度は熱処理前の状態で約45 HRC未満を維持

- 製造スケジュールがより短い納期を要求している

- コスト最適化が最優先課題である

しかし、部品の形状によっては、切削工具では到底到達できない特徴(フィーチャー)が必要になる場合があります。そのような場合に登場するのが放電加工(EDM)です。業界の製造リソースによると、EDMは高精度な加工技術を用いて、従来の方法では実現できない複雑な形状を加工します。

従来型EDM (別名:シンカーEDMまたはラムEDM)は、所定の形状を有する電極をワークピースに「沈め」て加工する方式です。電極とワークピース間で発生する放電により、電極の鏡像形状に沿って材料が侵食されます。このプロセスによって、射出成形金型のコアや、不規則な形状を持つ深いダイポケットなど、従来の機械加工では不可能な複雑な内部空洞を形成できます。

従来の放電加工(EDM)の利点には以下が含まれます:

- 硬化材における複雑な三次元型腔の作成

- 微細な形状を変形させる可能性のある機械的切削力が発生しない

- 予め焼入れされた工具鋼(60+ HRC)への加工が可能

- 二次加工を必要とせずに優れた表面粗さを実現可能

ワイヤー放電加工 この方式は異なるアプローチを採用しています。成形電極の代わりに、直径通常0.004~0.012インチの細い真鍮または銅製ワイヤーを、帯電したバンドソーのようにワークピース内に通します。この工程により、極めて高精度な複雑な輪郭形状を切断可能であり、特に金属成形用ダイスの加工においてその価値が際立ちます。

に従って 専門の機械加工技術者 、ワイヤー放電加工(wire EDM)は、従来のCNC機械加工と比較して、いくつかの明確な利点を提供します:

- 独自の形状: 超薄径のワイヤーにより、他の加工方法では達成できないほどの高精度で複雑な輪郭形状を切断可能

- 材料の硬度に対する耐性: インコネル、チタニウム、さらにはワイヤー放電加工機自体の切削工具に使われるカーバイドなどの硬質材料も、機械的力ではなく電気エネルギーを用いるこの加工プロセスにより容易に切断可能である

- 狭い許容差: ±0.0002インチ(約±0.005 mm)という極めて厳しい公差を要する部品においても、その精度を達成可能である

- 直角形状: 直径0.004インチ(約0.10 mm)という極めて細いワイヤーを使用することで、エンドミルでは実現できないほど極小のコーナー半径を加工可能であり、金型の工具においては、微小な隙間が部品品質に影響を与えるため、この特性が極めて重要である

- 安定性 ワイヤー放電加工(Wire EDM)では、複数の部品を同時に加工でき、無人運転も可能であり、高い再現性を実現する

主なトレードオフは、加工速度とコストである。ワイヤー放電加工は、CNC切削加工に比べて加工速度が遅く、また機械稼働時間単価も高めとなる傾向がある。しかし、高硬度材料で厳密な公差を要求される金型工具においては、再加工を不要とし、初回加工で所定の精度を達成できるため、総合的に見れば、この技術の方が経済的であることが多い。

金型の長寿命化のための工具鋼選定

製造方法の選択は、材料選定と密接に関連しています。金型に使用する工具鋼のグレードは、摩耗抵抗性、靭性、およびメンテナンスが必要となるまでの生産可能部品数に直接影響を与えます。

金型製造の専門家によると、金型に用いられる一般的な材料には、優れた硬度および摩耗抵抗性を備えた工具鋼や、高負荷用途において卓越した耐久性を発揮する超硬合金(カーバイド)があります。以下に、主な選択肢の比較を示します:

D2 工具鋼 多くのプレス成形用途において業界標準とされる材料です。この高炭素・高クロム鋼は以下の特性を備えています:

- 長期間の量産に適した優れた摩耗抵抗性

- 熱処理時の寸法安定性に優れている

- 60–62 HRCという高い硬度を実現可能

- 性能と機械加工性の両方を考慮したコスト効率の良いバランス

D2鋼は、ブランキング用パンチ、成形用ダイ、および摩耗が主な課題となる汎用用途に適しています。ただし、衝撃による欠け(チッピング)に対する抵抗力である靭性は、他のいくつかの代替材料に比べて劣ります。

A2工具鋼 耐摩耗性の一部を犠牲にして、靭性を向上させます。この空冷硬化鋼は以下の特性を提供します:

- 衝撃荷重下における欠けや破断に対する優れた耐性

- 熱処理前の良好な機械加工性

- 油冷却系鋼種と比較して、焼入れ時の変形が小さい

- 硬度は57–62 HRCまで達成可能

金型が衝撃荷重を受ける場合、あるいは厚板材を切断するなど工具に衝撃力が伝達される場合において、A2鋼が好ましい選択肢となります。

カーバイドインサート 最も過酷な摩耗状況に対応します。タングステンカーバイドは、(あらゆる工具鋼よりも著しく高い)卓越した硬度を有し、極端な摩耗条件下でも鋭い刃先を維持します。金型メーカーでは、カーバイドは以下のような用途で広く使用されています:

- 数百万サイクルを超える高量産用パンチ先端

- ステンレス鋼などの磨耗性材料を切断する金型ボタン

- 交換頻度を最小限に抑える必要がある用途

炭化物を用いる際のトレードオフは、脆さです。炭化物は摩耗に対して優れた耐性を示しますが、衝撃荷重下では亀裂が生じやすくなります。現代の炭化物複合材はこの特性を改善していますが、依然として適用にあたっては関与する力について慎重な評価が必要です。

製造方法選定ガイド

製造方法を選択する際には、複数の要因をバランスよく検討する必要があります。以下の比較表は、金型部品の製造において、それぞれの手法が最も適している状況をまとめたものです。

| 製造方法 | 最適な適用例 | 精度レベル | 費用 考慮 |

|---|---|---|---|

| CNC加工 | 加工可能な形状、HRC 45未満の予硬化材、ダイシューズ、リテーナー、汎用部品 | 通常 ±0.001インチ~±0.0005インチ | 時間単価が低く、サイクルタイムが短く、標準的な形状に対して最も経済的 |

| 従来型EDM | 複雑な3次元キャビティ、盲ポケット、硬化処理済みダイインサート、射出成形用金型の特徴部 | ±0.0005インチ~±0.0002インチの精度が達成可能 | 時間単価が高く、電極コストが追加費用となるが、複雑な内部形状に対しては正当化される |

| ワイヤー放電加工 | 高精度パンチおよびダイの輪郭、狭公差クリアランス、硬化工具鋼および炭化物、複雑な外周切断 | ±0.0002インチの達成が可能 | 時給は中〜高水準で、精密ダイツールに最適。複数のセットアップを不要にする。 |

ほとんどの金属成形用ダイスでは、これらの加工方法を組み合わせて使用します。ダイシューズは予め焼入済みのプレートからCNC機械加工されることが多く、パンチの輪郭は熱処理後にワイヤー放電加工(Wire EDM)で切断され、精度を維持します。複雑な成形キャビティの内部形状には従来型放電加工(Conventional EDM)が必要な場合があり、その後、最終的な表面仕上げのために研削加工が施されます。

重要なポイントは、部品の要件に応じて最適な製造方法を選択することです。CNC加工で十分な精度が得られる部品に過剰にワイヤー放電加工(Wire EDM)を適用すると、予算の無駄遣いになります。逆に、放電加工(EDM)による高精度が不可欠な形状に対してCNC加工を強行すると、品質問題を引き起こし、その修復コストは初期のコスト削減額をはるかに上回ることになります。

材料および製造方法の選択は、金型の性能を左右する基盤を築きます。しかし、完璧に製造された金型であっても、それを賢く活用する必要があります。つまり、自社の生産数量および部品の複雑度に最も適した金型タイプを正確に見極めることで、投資が最大限のリターンを生むかどうかが決まります。

アプリケーションに最適な金型タイプの選択

金型の種類、成形工程、材料、製造方法については既にご理解いただいていることと思います。では、これらすべてを統合する本質的な問いかけです:「あなたの具体的な状況に本当に合ったスタンピング金型とは、一体どれでしょうか?」この問いへの答えは、単なる技術的性能だけでは導き出せません。それは、経済性、納期、そして今後の生産ニーズの変化を見据えた判断にかかっています。

さまざまな成形用金型の選択には、初期投資と長期的な部品単価とのバランスを取ること、部品の複雑度と金型の能力を適切にマッチさせること、さらに製品のライフサイクル成熟に伴い要件がどのように変化するかを予測することが求められます。ここでは、実際に現場で活用できる実践的な意思決定フレームワークを構築しましょう。

生産数量に基づく金型選定基準

生産数量は、金型タイプの選定における主な決定要因であり、その閾値は意外に低い場合があります。高数量生産では、多額の投資を要するカスタム金属プレス金型の採用が非常に合理的ですが、少量ロットでは経済的に非合理となります。

以下に、生産数量が金型選定に与える影響の典型的なパターンを示します:

500個未満: 単撃金型(シングルヒットダイ)や、場合によっては手動成形作業が最も経済的であることが多いです。金型への投資額は最小限に抑えられ、設計の反復・変更に対する柔軟性も高いまま維持されます。確かに、1個あたりの労務コストは高くなりますが、その分、初期の金型費用が劇的に低減されるため、全体としてコストバランスが取れます。

500個~10,000個: この中間領域は興味深いポイントです。複合金型(コンパウンドダイ)やシンプルな組み合わせ金型(コンビネーションツーリング)が、経済的に採算が取れるようになります。十分な部品数を生産することで、比較的控えめな金型投資が、人件費削減と品質の一貫性向上によって回収可能になりますが、一方で、複雑なプログレッシブ金型システムを導入するほどには数量が見込めません。

10,000個~50,000個: コンビネーションダイスおよびよりシンプルなプログレッシブダイスが登場します。成形製造プロセスはさらに自動化され、サイクルタイムが短縮し、部品単価が大幅に低下します。金型への投資額は増加しますが、投資回収期間は著しく短縮されます。

50,000個以上: この生産数量において、ほとんどの用途でプログレッシブダイスが明確な優位性を発揮します。業界の経験によると、プログレッシブダイスの経済性がよりシンプルな代替手段を上回る転換点は、通常この範囲内に位置します。ただし、正確な閾値は部品の複雑さや材料コストに大きく依存します。

500,000個以上: このような大量生産では、サイクルタイムのわずか数十分の1秒でも大きな意味を持ちます。統合センサー、自動スクラップ除去機能、およびダイ内品質モニタリング機能を備えた高度に最適化されたプログレッシブダイスにより、最大限の効率が実現されます。多額の金型投資費用は、十分な生産数量によって償却されるため、部品単価は材料費にほぼ等しくなります。

部品の複雑さに関する検討事項

体積だけでは、話の半分しか語れません。部品の形状および公差要求は、生産数量に関係なく、どの種類の成形手法が実用的であるかに大きく影響します。

以下の複雑性要因を検討してください:

- 特徴の数: 複数のパンチ穴、曲げ、成形加工部を要する部品には、工程を順次完了させるプログレッシブダイまたはトランスファーダイが適しています。

- 寸法関係: 特徴間の厳密な公差が最も重要となる場合、同時加工を行うコンパウンドダイが、しばしば優れた精度を実現します。

- 三次元的な深さ: 深絞りまたは大幅な成形を要する部品には、ワークピースが各ステーション間で独立して移動するトランスファーダイが必要となることがあります。

- 部品サイズ: 大型部品のうち、プログレッシブ加工中にストリップ連続性を維持できないものは、トランスファーダイまたは単工程(シングルステーション)方式を採用する必要があります。

- 材料流動要件: 制御された金属流動を伴う複雑な絞り加工には、簡易ダイでは対応できないブランクホルダーシステムが必要です。

見た目は単純なブラケット(3か所の曲げと2つの穴付き)でも、5ステーションのプログレッシブダイで効率よく加工できる場合があります。しかし、エンボス加工を施した特徴部とフランジ付きエッジを持つ深絞りカップでは、同程度の生産数量であってもトランスファーシステムが必要になることがあります——その形状が、まさにそれを要求しているからです。

試作段階から大量生産へ

多くのエンジニアが見落としがちな点は、製品がコンセプト段階から量産成熟段階へ移行するにつれて、金型の要件も変化していくということです。開発段階で適切とされる金型は、フルスケールの量産段階で必要となるものとは、ほとんど一致しません。

賢いアプローチは、以下のステップに沿って進めます:

- コンセプト検証(1~50個): レーザー切断、プレスブレーキ成形、またはソフトツーリングといった迅速な試作手法から始めましょう。目的は設計の実現性を確認することであり、生産効率の最適化ではありません。設計が安定するまでは、最小限の投資にとどめます。

- 設計の洗練(50~500個): 簡易なハードツールへの移行—単撃ダイまたは基本的なコンパウンドダイを採用します。これにより、部品のスタンピングが可能であることを検証しつつ、設計の微調整に対する柔軟性も確保します。この段階でのカスタム金属スタンピングダイは、機能性と設計変更リスクとのバランスを考慮して製作されます。

- 試作生産(500~5,000個): 量産に準拠したツールの導入を行います。これは、簡略化されたプログレッシブダイや、よく設計されたコンビネーションツールを意味する場合があります。この段階で製造された部品は、最終試験・認定および初期顧客出荷を支援します。

- 量産立ち上げ(5,000~50,000個): 試作生産段階で得られた知見に基づき、ツールを最適化します。試作生産中に観察された摩耗パターンに対処し、実際の材料挙動に基づいてクリアランスを微調整するとともに、オペレーターの介入を低減する自動化機能を追加します。

- 安定量産(50,000個以上): 完全に最適化された量産用ツールを導入します。最大のステーション効率を実現するプログレッシブダイに、統合型品質モニタリング機能および堅牢な保守対応機能を備えることで、スケールに応じた総所有コスト(TCO)を最小限に抑えます。

この段階的なアプローチにより、リスクを賢く管理できます。設計がまだ流動的である段階で、複雑な段階的金型への投資を行う必要はありません。一方で、生産数量が高度な成形製造ソリューションを正当化する段階に達した際には、生産効率を損なうこともありません。

実践的な意思決定フレームワーク

金型タイプの選択を検討する際は、以下の体系的なプロセスに沿って進めます:

- 生産数量の推移を定義する: 現時点のニーズだけでなく、今後12~24か月間の現実的な需要予測も考慮してください。製品の成熟に伴い、数量は増加、横ばい、あるいは減少するでしょうか?

- 部品の複雑さをマッピングする: パンチング、ブランキング、成形、絞りなど、必要なすべての工程を列挙します。また、重要な公差および表面粗さ(仕上げ)要件を特定します。

- 設計の安定性を評価する: 現在の設計が最終版であるという確信度はどの程度ですか? 未確定の設計変更が予想される場合、よりシンプルで柔軟性の高い金型を選択すべきです。

- コスト転換点の経済性を算出する: ご注文数量に応じて、複数のダイタイプの見積もりを取得してください。単純な工具と複雑な工具との間で、部品単価が逆転するポイントはどこですか?

- 保守および型替え作業を考慮してください: 複雑なダイは、より高度な保守作業を必要とします。自社工場がプログレッシブ金型の取り扱い経験を有していない場合、習熟期間も見込んでください。

- 納期要件を検討してください: プログレッシブ金型は設計・製作に時間がかかります。市場投入までのスピードが重要である場合、単純な工具を選択すれば、より早期に生産を開始できます。

- 将来を見据えた計画を立ててください: この製品シリーズは今後拡大する予定ですか? 将来のバリエーションにも対応可能な工具であれば、初期投資額が高くなることへの正当性が得られます。

あらゆる状況において、ある特定のダイタイプが常に最適というわけではありません。正しい選択は、これらの基準に基づき、自社の具体的な状況を正直に評価することから導き出されます——すなわち、即時のニーズと長期的な効率性とのバランスを取ることです。

スマートなダイ選定が、成功する生産の土台を築きます。しかし、完璧に選ばれた工具であっても、その性能を維持するためには継続的な点検・管理が必要です。一般的な摩耗パターン、故障モード、および保守・点検手法を理解しておくことで、工具への投資が寿命期間中、一貫して高品質な部品の生産を実現し続けます。

ダイの保守・トラブルシューティングの基本

高品質な工具への投資を行い、適切なダイ種別を選定し、成形プロセスを最適化した——ところが、多くの製造業者が予期しない現実があります。たとえ最高級の鋼製ダイであっても、時間とともに劣化が進行します。プレスの1ストロークごとにわずかずつ性能が低下し、適切な保守が行われなければ、精密な工具はやがて品質保証ではなく、むしろ品質問題の原因へと変化してしまいます。

ダイの保守を、予防医療のように考えましょう。問題を早期に発見・対応することは、緊急修理に比べてはるかに低コストであり、生産ラインの安定稼働を支え続けます。出典: フェニックス・グループ社の業界専門家 、金型の保守が不十分であると、生産中に品質不良が発生し、選別コストが増加し、不良部品の出荷リスクが高まり、高額な緊急対応措置(フォースド・コンテインメント)を余儀なくされる可能性があります。

一般的な金型摩耗パターンの認識

問題を解決するには、まずその問題を「読み取る」必要があります。金型成形品に現れるあらゆる傷、バリ、寸法変化は、金型内部で何が起きているかを物語っています。こうしたサインを正しく解釈できるようになることで、事後的な対応(ファイアファイティング)から、事前の予防的管理へと移行できます。

摩耗摩耗 これは金型表面からの徐々なる材料喪失として現れ、表面が光沢を帯びた状態、浅い溝、または金型開口部の寸法増大として目視確認できます。この摩耗パターンは、スケール、異物、あるいは加工硬化した材料の破片などの硬質粒子が金型表面を滑動することで生じます。特に材料との接触が最も激しい金型プレートのエッジ部およびパンチ面で、最初にこの現象が観察されます。

付着摩耗(ガリング) 見た目がまったく異なります。滑らかな摩耗ではなく、ワークピースの材料がダイに溶着してから剥離した結果、引き裂かれたような粗い表面が観察されます。ガリングは一度始まると急速に進行し、毎回の成形サイクルでさらに多くの材料が剥離して、表面損傷が次第に深刻化していきます。ステンレス鋼およびアルミニウムは、この破損モードに対して特に脆弱です。

疲労摩耗 微細な表面亀裂として現れ、やがて亀裂が連結して材料の剥離(フレーキング)またははく離(スポーリング)を引き起こします。このパターンは、繰り返し荷重がかかる高応力領域に典型的に見られます。ダイプレート表面は初期段階では正常に見えますが、顕微鏡観察により、進行を待つ応力亀裂のネットワークが確認できます。

衝撃損傷 チッピング、亀裂、または局所的な変形として現れます——通常はプレス内での給紙不良、二重打撃、あるいは異物混入など、特定の事象に起因します。徐々に進行する摩耗パターンとは異なり、衝撃による損傷は突然発生し、しばしば即時の対応が必要となります。

に従って Jeelix社の技術リソース これらの摩耗タイプを適切に区別することは、正しい対策を講じるための第一歩です。研磨摩耗に対して潤滑油の変更を行っても効果はなく、より硬度の高い工具材質やコーティングが必要です。逆に、ガリングに対してダイの硬度を高めても、根本原因にはまったく対処できません。

注意が必要な警告サイン

重大な故障を待つ必要はありません。以下の兆候は、機械用ダイの点検または整備が必要であることを示しています:

- バリ高さの増加: 許容限界を超えてバリが増大している場合、パンチとダイのクリアランスが摩耗により広がっていることを示します。

- 寸法ドリフト: 部品の寸法が徐々に公差範囲から外れていく場合、ダイ表面の摩耗や構成部品の位置ずれが発生している可能性があります。

- 部品表面に scratches(傷)が見られる場合: 成形面に直線状の痕跡が現れる場合、ダイ表面の損傷または異物の付着が原因である可能性があります。

- 成形深さの不均一性: 引き抜き深さや曲げ角度にばらつきが生じている場合、プレッシャーパッドの摩耗やダイスタンプのアライメント不具合が疑われます。

- 成形力の増加: 必要なトナージが上昇している場合、潤滑不良や表面状態の劣化が原因である可能性があります。

- 異常な音や振動: プレス機の音や感触の変化は、目に見える問題が発生する前にしばしば先行して現れます。

- 剥離不良またはひっかかり部品: 成形部品の取り外しが困難な場合、表面のガリング(擦れ溶着)またはストリッパー機能の不十分さが原因である可能性があります。

予防保全のベストプラクティス

対応型保守(問題が欠陥を引き起こした後に修理する方式)は、予防保全に比べて大幅にコストが高くなります。体系的な保守アプローチにより、鍛造ダイスおよび成形用金型を最高性能で稼働させるとともに、使用寿命を延長できます。

推奨保守間隔:

- 1シフトごと: 明らかな損傷の目視点検、潤滑状態の確認、ダイス表面からのスクラップおよび異物・汚れの除去

- 10,000~25,000ストロークごと: 切断刃、成形面およびガイド部品の詳細点検、重要クリアランスの測定

- 50,000~100,000ストロークごと: ダイスの完全分解、徹底的な洗浄、すべての摩耗面の寸法検証、スプリング交換の要否評価

- 25万~50万ストロークごと: 包括的な再構築評価、表面再加工またはコーティングの再塗布、ガイド部品の交換

これらの点検間隔は、材料の硬度、潤滑効果、および部品の複雑さに応じて変動します。高強度鋼を用いる場合は、これらの間隔の半分で点検が必要になる場合がありますが、軟質アルミニウム成形では、間隔を延長できる場合もあります。

記録管理は極めて重要です。フェニックス・グループ社の金型保守ガイドラインによると、作業指示書(ワークオーダー)システムを活用することで、企業はすべての金型修理・保守作業を文書化・追跡・優先順位付け・スケジュール管理できます。完了した作業指示書には、実施内容を詳細に記載し、問題の再発を追跡できるようにする必要があります。

研ぎ直しと交換の判断

摩耗が許容限界を超えて蓄積すると、重要な判断を迫られます:既存の金型を修復するか、それとも新品の部品を導入するか? この判断は、いくつかの要因に依存します。

リグラインディングが適しているのは以下のケースです:

- 摩耗が均一であり、かつ材料のリグラインド可能量(通常は合計で0.5~2mm)の範囲内である場合

- 亀裂、欠け、または構造的損傷は存在しない

- 金型の形状により、機能を損なうことなく材料を除去できる

- 再研磨費用は、交換部品のコストを大幅に下回る

- 交換部品の納期が生産スケジュールの許容範囲を超える

以下の場合は交換が必要になります:

- 摩耗が金型設計時に設定された最大再研磨限界を超える

- 疲労亀裂が表面レベルの損傷を越えて進行している

- 研磨のみでは寸法精度を復元できない

- 該当部品は複数回再研磨されており、材料が枯渇している

- 熱損傷により工具鋼の硬度または微細構造が変化している

スマート金型設計では、高摩耗箇所に交換可能なインサートをあらかじめ指定することで、この判断を予見している。金型プレート全体を再研磨または交換する代わりに、コストとダウンタイムのわずか一部でインサートを交換すればよい。

目標はメンテナンスを完全に排除することではありません——それは不可能です。真の目標は、予測不能な危機としてのメンテナンスを、工具の価値を最大化しつつ生産への支障を最小限に抑える「管理されたプロセス」へと変革することです。適切な配慮のもとでは、高品質な鋼製ダイスは、大きな介入を要するまで数年にわたり信頼性の高いサービスを提供し、何百万点もの高精度部品を生産できます。

自動車産業における応用および品質基準

ダイスの選定、保守、トラブルシューティングについてはすでに習得済みですが、これまで議論してきたすべての知識が最も厳しい水準で試されるのが、自動車製造業です。この業界では単にシートメタル用ダイスを使用するだけではなく、それらに対して「完璧さ」を要求します。たった1個の不良プレス成形品が、数百万ドル規模のリコールを引き起こす可能性がある以上、その責任の重さは比類なく大きいのです。

自動車業界は、金属プレス金型技術にとって究極の実証フィールドです。業界の品質専門家によると、高品質に製作された金型こそが、成功するプレス加工工程の基盤であり、正確に製作された金型は、厳格な品質基準を満たすために不可欠な、一貫性と再現性を備えた部品を生産します。

OEM品質基準の満たし

なぜ自動車用プレス金型は、他の業界向け金型よりも高価で、開発期間も長いのか、と疑問に思ったことはありませんか?その理由は、誤差を一切許さない認証要件にあります。

IATF 16949認証は、自動車サプライチェーンにおけるグローバルな品質管理標準となっています。国際自動車タスクフォース(IATF)により策定されたこの認証は、あらゆるサプライヤー階層において一貫した品質を保証します。プレス金型メーカーにとって、IATF基準を満たすとは以下を意味します:

- 金型設計および製作に関するすべての工程について文書化されたプロセス

- 生産全工程における統計的工程管理(SPC)

- 原材料から完成金型に至るまでのトレーサビリティ

- 欠陥を特定・排除するための継続的改善システム

- 顧客固有の要求事項を品質システムに統合すること

これは実際には何を意味するのでしょうか? あなたの成形金型サプライヤーは、単なる技術的能力だけでなく、体系的な卓越性を示す必要があります。シャオイ(Shaoyi)社は、このアプローチを体現しており、その IATF 16949認証取得済みの事業運営 において、厳格な品質管理と先進的なエンジニアリング能力を組み合わせ、最も厳しいOEM仕様にも対応しています。

初回合格率(First-pass approval rates)は、単に十分な金型サプライヤーと卓越した金型サプライヤーを分ける決定的な指標です。新しい板金金型が量産工程に投入された際、初回試作部品が再加工や調整を経ずに仕様を満たす割合はどの程度でしょうか? 業界のリーダー企業は90%を超える初回合格率を達成しています——シャオイ社は93%の初回合格率を報告しており、これは高品質金型開発におけるベンチマークです。

なぜこれがこれほど重要なのでしょうか? 逆のケースを考えてみてください。試作時の不合格ごとに以下のような影響が生じます:

- 問題の原因究明のための追加エンジニアリング工数

- 不良試作部品から生じる材料のロス

- 非生産活動に要したプレス時間

- 車両の量産立ち上げスケジュール全体に波及するプロジェクト遅延

- 金型の制約に対応するために発生する可能性のある設計上の妥協

初回合格率が70%から93%へと向上することは、開発期間および予算に直結し、しばしば数週間分のスケジュール短縮と大幅なコスト削減を意味します。

CAEシミュレーションがいかにして欠陥ゼロの結果を実現するか

こうした優れた初回合格率の達成は偶然ではありません。現代の自動車用金型開発では、鋼材を実際に加工する前に金属ダイの設計を検証するために、コンピュータ支援工学(CAE)シミュレーションを多用しています。

自動車プロトタイピングの専門家によると、CADモデルは現代の開発プロセスの出発点であり、これらのデジタル設計図は製造工程をガイドし、物理的な金型製作に着手する前に精度・正確性を確保するとともに、設計変更を可能にします。

高度なCAEシミュレーション機能により、エンジニアは以下の作業を行えます:

- 材料の流動、板厚の減少、および潜在的な破損箇所を仮想的に予測

- 試作前のブランクホルダー圧力およびドロービード配置の最適化

- デジタル反復によるスプリングバック補正戦略の妥当性を検証する

- 高価な物理プロトタイピングを必要としていた成形問題の特定

- 開発サイクルを数か月から数週間に短縮

このシミュレーション主導型アプローチは、板金用ダイス開発の経済性を根本的に変革します。かつては複数回の物理試作(各試作にはプレス稼働時間、材料、エンジニアリングリソースが多大に消費されていました)を要していた問題が、今や変更コストが実質ゼロ——つまりコンピューティング時間のみ——の仮想環境で解決されるようになりました。

ラピッドプロトタイピングによる開発の加速

自動車開発においてはスピードが重要です。車両プログラムは厳しいスケジュールで進行しており、金型開発の遅れは量産立ち上げスケジュールへの影響を及ぼし、メーカーにとって数百万ドル規模の売上機会損失につながる可能性があります。

迅速なプロトタイピング技術は、自動車部品がコンセプトから量産へと移行するプロセスを革命的に変革しました。日高USA社の自動車業界向けリサーチによると、3DプリンティングやCNC加工などの技術を活用することで、従来数週間かかっていたプロトタイプ製作を数日で実現でき、開発初期段階における高価な金型製作を不要としています。

そのメリットは単なるスピード向上にとどまりません。

- 設計検証: 量産用金型の製作を決定する前に、物理的なモデルを「形状(フォーム)」「適合性(フィット)」「機能(ファンクション)」の観点から検証できます。

- コスト効果: 設計がまだ変更される可能性がある段階において、硬質金型(ハードツーリング)に伴う費用を回避できます。

- 並列開発: 複数の設計バリエーションを同時にプロトタイピング可能であり、意思決定を加速させます。

- 顧客承認: 物理的な試作サンプルにより、顧客レビューおよびフィードバックの早期導入が可能になります。

試作リードタイムを数週間からわずか5日に短縮することを想像してみてください。これは、シャオイ(Shaoyi)などの業界トップサプライヤーが、統合された迅速試作および量産用金型製造能力を通じて実現しているまさにその成果です。この大幅に短縮されたスケジュールにより、エンジニアリングチームは設計の反復をより迅速に進め、概念検証を早期に実施し、より確信を持って量産用金型への移行を図ることができます。

試作段階から大量生産へ

試作部品から量産対応の板金プレス金型への移行には、綿密な計画が必要です。自動車部品は、試作検証時であれ大量生産時であれ、同一の仕様を満たさなければならず、金型は数百万サイクルにわたってその一貫性を確実に実現しなければなりません。

迅速金型開発を可能にする主要技術には以下があります:

- 3D印刷 複雑な試作形状および治具開発向け

- CNC加工 厳密な公差を要する高精度部品向け

- ワイヤー放電加工 複雑な形状を持つ硬化処理済み金型部品向け

- ラピッドツーリング 試作と量産の間のギャップを埋めるもの

業界のリソースによると、最終製品に極めて近いプロトタイプを作成するには、迅速な金型製作(ラピッド・トゥーリング)が不可欠です。これにより、本格量産開始前に素早く試作と調整を繰り返すことが可能になります。

自動車業界が求める厳しい要件により、板金成形用ダイス技術は、精度・信頼性・効率性の面でこれまでにない高度な水準に達しています。ここで得られた知見——厳格な品質管理システム、シミュレーションによる設計検証、そして迅速な開発能力——は、プレス成形部品が重要な役割を果たすあらゆる産業に応用可能です。

新規車両プラットフォームの立ち上げであれ、既存のプレス加工工程の改善を目指す場合であれ、基本原則は変わりません。すなわち、高品質な金型への投資、鋼材切り出し前の徹底的な設計検証、および自社の品質期待水準に見合った技術力を有するサプライヤーとの連携です。こうしたアプローチこそが、設計上の欠陥を完璧な部品へと変える鍵となります。

板金成形用ダイスに関するよくあるご質問

1. 板金成形で使用されるスタンピング金型には、どのような種類がありますか?

スタンピング金型の主な5種類は、大量生産向けの連続作業に適したプログレッシブダイ、ブランキングとピアシングを同時に行うコンパウンドダイ、切断と成形を1ストロークで行うコンビネーションダイ、大型部品の複雑な多工程加工に用いるトランスファーダイ、および簡易な少量生産向けのシングルヒットダイです。プログレッシブダイは10万個以上の大量生産に優れており、コンパウンドダイは特徴間の高精度を要求する中量生産に適しています。トランスファーダイは、プログレッシブ方式のストリップ送りでは取り扱いが困難な大型部品に対応し、シングルヒットダイは試作や設計変更が頻繁な場合における柔軟性を提供します。

2. 曲げ、絞り、エンボス加工などの成形工程の違いは何ですか?

曲げ加工は、空気曲げ、ボトミング、コイニングの各方法を用いて角度付き形状を作り出します。それぞれの方法は、スプリングバックの制御レベルが異なります。絞り加工は、ブランクホルダーを用いて金型キャビティ内への金属の流れを制御することにより、平板状の素材をカップ形状または三次元形状の部品に変形させます。エンボス加工は、素材を貫通させることなく表面に凸状または凹状の形状を形成する加工で、ロゴや補強リブの成形などに広く用いられます。各加工工程は異なる機械的原理に基づいています:曲げ加工は特定の曲げラインにおける制御された塑性変形に依存し、絞り加工はしわや破断を防止するためのバランスの取れた材料流動を必要とし、エンボス加工は局所的な浅い塑性変形を生じさせます。

3. 異なる材料に対して適切なパンチおよびダイのクリアランスをどのように計算しますか?

ダイ clearance(クリアランス)は、材料の厚さにその金属種に推奨される clearance 百分率を乗じて算出されます。アルミニウムでは片面あたり12~16%、軟鋼(ミルドスチール)では16~20%、ステンレス鋼では18~24%、銅では最も狭く10~14%の clearance が必要です。例えば、2.0mmの軟鋼の場合、合計 clearance は0.34~0.40mmとなります。適切な clearance は、結晶粒界の破断面を整合させることにより、きれいなせん断を実現します。一方、 clearance が狭すぎると工具の摩耗が加速し、過剰な熱が発生し、広すぎるとバリが生じ、二次加工による仕上げが必要になります。

4. 耐久性の高い板金成形用ダイスの製造に最も適した工具鋼は何ですか?

D2工具鋼は業界標準であり、最大62 HRCの高硬度を実現し、優れた耐摩耗性を提供します。これはブランキング用パンチや一般的な成形用途に最適です。A2工具鋼は、若干の耐摩耗性を犠牲にして靭性を向上させたもので、ダイスが衝撃荷重を受けたり、より厚い材料を切断する場合に推奨されます。カーバイドインサートは、最も過酷な摩耗状況に対応でき、数百万サイクル後でも鋭い刃先を維持します。選択は、ご使用の特定アプリケーションにおける荷重条件および生産数量要件に基づき、耐摩耗性と衝撃靭性のバランスを考慮して決定します。

5. 自動車メーカーは、初回検収(ファーストパス承認)で高品質なプレス部品を確保するにはどうすればよいですか?

高い初回承認率を達成するには、IATF 16949認証取得済みの品質管理システム、仮想ダイ検証のための高度なCAEシミュレーション、および迅速な試作能力が不可欠です。シャオイ(Shaoyi)などの業界トップサプライヤーは、厳格な品質管理と、材料の流動、板厚減少、スプリングバックを鋼材を切断する前に予測するシミュレーション主導型設計を組み合わせることで、93%の初回承認率を実現しています。同社の最短5日間での迅速な試作により、開発の早期段階から設計検証が可能となり、また包括的な金型設計能力によって、量産用金型が最初から厳しいOEM仕様を満たすことを保証しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——