金型成形金属の実態:エンジニアが見落としがちな9つの要点

ダイ成形金属とは何か、そしてその重要性

メーカーが何千個もの 同一の金属部品をほぼ完璧な精度で生産する方法について、これまで考えたことはありますか ?その答えは、ダイ成形金属にあります。これは、専用の工具(ダイ)を用いて、制御された圧力下で板材を成形する製造プロセスです。この技術により、手作業では効率的に生産することが不可能な、高精度かつ再現性の高い部品が得られます。

では、製造業における「ダイ」とは一体何でしょうか?簡単に言えば、ダイとは、材料を特定の形状に切断・成形・加工するために設計された専用工具です。汎用工具とは異なり、ダイは数百万回に及ぶ生産サイクルにおいても、常に同一の部品を一貫した精度で繰り返し製造するために使用されます。つまり、平らな金属板を複雑な三次元部品へと変換する、高度に設計された金型であると考えてください。

では、金型製作とは何でしょうか?これは、これらの高精度工具を設計・製造する複雑な工程であり、材料科学、工学的専門知識、および製造技術を融合させ、極めて高い圧力に耐えながらマイクロメートル単位の精度を維持できる金型を創り出すという、高度な専門分野です。

金型成形の基本原理

この工程が他の金属加工法と異なる点は、所定の形状に板材を打ち抜き、曲げたり絞り加工したりするために、互いに対応した金型セットを用いる点にあります。切削加工(材料を除去)や溶接(部品を接合)とは異なり、金型成形は金属を制御された塑性変形によって再成形します。

その基本原理には、以下の2つの主要構成要素があります:

- パンチ: 伸長、曲げ、またはブランキング加工を実行します

- ダイブロック(ダイプレート): 被加工材を確実にクランプし、補完的な成形作用を提供します

圧力(通常は油圧または機械式プレスによる)が加えられると、金属がこれらの対になった部品間に形成された空洞内に流れ込みます。その結果として得られるのは、寸法精度が高く、壁厚が均一で、表面品質に優れた部品です。

現代の製造業において、なぜ数十年前から存在するこの技術が、より新しい製造手法が登場しているにもかかわらず、依然として不可欠なのでしょうか?その理由は、効率性と経済性にあります。

製造業におけるダイス(金型)は、業界の専門家が「製品品質の遺伝子コード」と呼ぶものです。優れたダイス工具は、数百万サイクルにわたりマイクロメートル単位の精度を実現し、反り、寸法ばらつき、表面欠陥などの不良を排除します。このような一貫性は、完成部品の構造的強度、疲労寿命、機能的信頼性に直接影響を与えます。

その応用範囲は、想像できるあらゆる産業に及びます:

- 自動車: ボディパネル、構造部品、ブラケット

- 航空宇宙: 厳密な公差を要求する精密航空機部品

- 消費品: 家電製品のハウジング、電子機器の筐体

- 医療機器: 外科用手術器具、インプラント部品

製造業における金型の価値とは何か?こう考えてみてください。高精度金型への投資は、実質的に品質の安定性とブランド評判への投資であるということです。優れた設計による金型は、単なる生産ツールから、厳しい市場における競争優位性を左右する戦略的資産へと進化します。

本稿では、経験豊富なエンジニアでさえ見落としがちな金属成形の9つの重要な側面について解説します。材料選定や工程最適化から、業界を再構築しつつある新技術に至るまで、幅広く取り上げます。

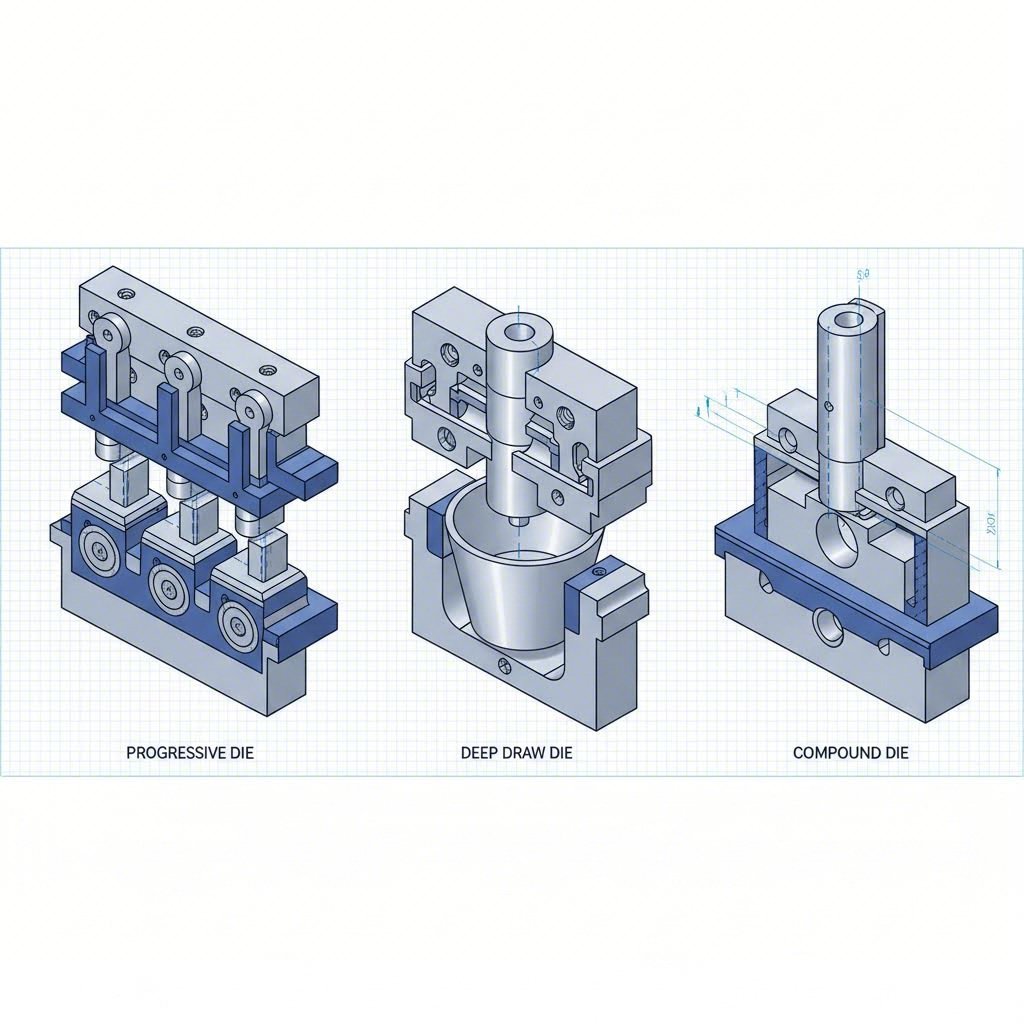

金属成形工程で使用される金型の種類

適切な金型タイプを選択することは、製造プロジェクトの成否を左右します。多数の選択肢がある中で、自社の特定用途に最も適したプレス金型または成形金型をどのように判断すればよいでしょうか?その答えは、部品の複雑さ、生産数量、および材料要件によって決まります。

利用可能な成形方法の種類を理解することで、エンジニアは品質とコスト効率の両方を最適化するための適切な判断を行うことができます。以下に、主な金型カテゴリーを分類し、それぞれが最も優れた性能を発揮する場面について解説します。

| ダイの種類 | 主要な用途 | 材料の厚さ範囲 | 生産量の適応性 | 複雑度レベル |

|---|---|---|---|---|

| プログレッシブダイ | 複数の特徴を持つ小~中規模部品(ブラケット、電気接点) | 通常最大3 mm | 大量生産(10万個以上) | 中程度から高い |

| トランスファーダイ | 多工程を要する大型・複雑形状部品(深絞り部品、チューブ) | 設計により可変 | 短納期から長納期まで対応可能 | 高い |

| 深絞り金型 | 円筒形または箱形の部品(缶、モーターケース、筐体) | 絞り比に依存 | 中〜高ボリューム | 高い |

| コンパウンドダイ | 単純な幾何学形状の平らな部品(ワッシャー、ホイールブランク) | 通常最大3 mm | 中〜高ボリューム | 低めから中程度 |

| 成形ダイ | 3次元形状、曲げ、フランジ付き部品(筐体、制御ボックス) | 変数 | あらゆる生産数量 | 中 |

プログレッシブダイおよびトランスファーダイシステム

あなたが製作する際に 小〜中規模の部品を大量生産する場合 、プログレッシブダイがあなたの最強の味方となります。その仕組みは以下の通りです:金属製のストリップが一連のステーションを通過し、各ステーションで異なる加工が施されます——ここでは切断、そこで曲げ、別の場所では穴開けといった具合です。部品が最終ステーションに到達した時点で、完全に成形され、分離の準備が整います。

金属プレス金型をプログレッシブ構成で用いる際の優れた点は、その高効率性にあります。Keats Manufacturing社によると、この方式は複数の工程を同時並行的に実行することで、時間とコストを節約するとともに、材料ロスおよび人件費を削減します。ブラケット、電気接点、厳しい公差が要求される小規模構造部品などの製造には、プログレッシブプレス金型システムが最も適しています。

しかし、部品がプログレッシブ方式では大きすぎたり複雑すぎたりする場合、どうなるでしょうか?そのような場合に活用されるのがトランスファー金型です。プログレッシブ方式では被加工材(金属ストリップ)にワークピースが常に接続されたままですが、トランスファー金型によるプレス成形では、工程の初期段階で個々の部品を金属ストリップから分離します。その後、自動化された機構によって各部品が複数のステーション間を搬送され、ねじ切り、リブ成形、ナール加工など、他の方式では実現できない多様な加工操作が可能になります。

トランスファー金型が特に優れた性能を発揮するのは以下の用途です:

- 複数段階の成形を要する深絞り部品

- 取り扱いや向き変更に柔軟性が必要な大型部品

- 単一の生産サイクル内で多様な加工操作を要求する精巧なデザイン

- 管製造およびワークピースの分離を必要とする用途

ただし、そのデメリットとして、プログレッシブ方式と比較して運用コストが高くなり、セットアップ時間も長くなります。しかし、複雑な形状や大型部品においては、トランスファー金型によるプレス成形がしばしば唯一の実行可能な製造ソリューションとなります。

特殊成形金型の分類

進歩的および移送式の金型システムに加えて、いくつかの特殊なダイ部品が特定の製造課題に対処します。

コンパウンドダイ 単一ストロークで切断、パンチング、曲げなど複数の工程を実行します。例えば、高い速度と優れた再現性でフラットワッシャーやホイールブランクを大量生産する必要がある場合を想像してください。複合スタンピングダイはまさにそのような要件を満たし、プログレッシブ方式の金型に比べて工具コストも低減できます。ただし、この方式には制限があり、複雑な三次元形状ではなく、比較的単純な平面部品への適用が最適です。

深絞り金型 金属板をダイキャビティ内に引き伸ばして、円筒形または箱形の部品を成形します。モーターシェル、飲料缶、筐体ハウジングなどは、すべてこの技術に依存しています。この工程では、破断やしわの発生を防ぐため、材料特性(特に延性および結晶粒方向)を慎重に検討する必要があります。

鍛造ダイ さらに過酷な条件下で作動し、高温下での圧縮力によって金属を成形します。技術的には板金プレス加工とは明確に区別されますが、鍛造用ダイスの理解は、ダイスを用いた製造プロセス全般の選択肢をエンジニアが的確に把握する上で重要です。

圧印金型 極めて高い圧力を加えて、±0.01 mmというきわめて厳しい公差を実現する微細かつ精密な形状や特徴を創出します。寸法精度、表面粗さ、あるいは小さな浮彫り模様(例:高精度コネクタや詳細なロゴなど)が重要な場合、コイニングが最適な成形プロセスとなります。

では、どのタイプのダイスを選択すべきでしょうか?以下の判断要因をご検討ください:

- 生産量: 大量生産にはプログレッシブダイスが適していますが、少量生産にはトランスファーまたはコンパウンド方式が有利である場合があります

- 部品の複雑さ: 単純な平面部品にはコンパウンドダイスが適していますが、複雑な設計にはトランスファー方式の機能が必要です

- 部品サイズ: 大型部品は通常、トランスファー型プレス加工を必要とします

- 予算の制約: コンパウンドダイスは金型コストが比較的低く抑えられますが、プログレッシブダイスは量産規模において部品単価の経済性に優れています

これらの金型カテゴリを明確に理解したうえで、次に概念から量産対応の金型へと至る一連の金型成形プロセスについて詳しく探っていきましょう。

金型成形プロセスの全体像(解説)

プロジェクトに最適な金型タイプを選定しました。では次に何をすべきでしょうか?初期のコンセプトから検証済みの量産用金型に至るまで、金型製造の全工程を正確に理解することは、成功する製造プロジェクトと高コストな失敗との境界線を決定づけます。しかし実際には、多くのエンジニアがこのプロセスがいかに体系的である必要があるかを過小評価しています。

金型製造を住宅建築に例えるなら、基礎工事を省略すれば、その上に築かれるすべての構造が不安定になります。各工程は前段階の成果に基づいて進められ、いずれかのステップを急いで進めるだけで、その後の工程において問題が指数関数的に拡大してしまいます。それでは、金属成形プロセスの全工程をステップ・バイ・ステップで順に確認していきましょう。

- 部品設計および実現可能性分析

すべての成功するダイスプロジェクトは、徹底した製造性設計(DFM)レビューから始まります。これは単に部品がコンピュータ画面上で見栄えが良いかどうかを確認する作業ではなく、その設計が現実の世界で実際に信頼性高く量産可能であるかどうかを判断するプロセスです。

この段階では、エンジニアがお客様の3Dモデルおよび2D図面を分析し、形状、材質仕様、板厚要件、および重要な公差を検討します。業界専門家によると、 GOHO Tech 社では、DFM段階に1週間余分にかけることで、その後の金型修正工数を6週間削減できるとのことです。

具体的には何が評価されるのでしょうか?

- 抜き勾配: 垂直壁は金型から離脱できません——わずかな角度を付けることで、部品のクリーンな脱型が可能になります

- 壁厚の一様性: 板厚の不均一性は、反りや応力集中を引き起こします

- 分型線の配置: 戦略的な配置により、完成品における目立つ継ぎ目を最小限に抑えます

- 予想生産量: これは金型構造、材料選定、および全体的な投資額に影響を与えます

実現可能性が確認されると、金型設計エンジニアはCATIAやUG NXなどの専門CADソフトウェアを用いて詳細な3Dモデルを作成します。金型台(ダイシューズ)、ガイドピン、パンチ、キャビティ、圧力パッド、リフターなど、すべての部品が個別に設計されます。しかし、現代の金型製作と従来の手法とを分ける決定的な違いは、鋼材を実際に切削する前にデジタル上で検証(仮想検証)を行う点にあります。

AutoFormやDynaformなどのコンピュータ支援工学(CAE)シミュレーションソフトウェアは、成形製造工程における「未来予測ツール」として機能します。エンジニアは、溶融金属または板金がどのように流動し、キャビティ内に充填され、そして冷却されるかを正確に予測できます。空気巻き込み、しわ、過度な肉薄、亀裂といった潜在的欠陥が、デジタルモデル上で明確に可視化されます。

ある自動車プロジェクトでは、シミュレーションを通じて、空気が重要なシール領域に閉じ込められ、漏れを引き起こすことが明らかになりました。3種類の異なるゲート設計を仮想的に試験したところ、所要時間はわずか1日でした。実際の金型を製作した後にこの問題を発見・修正するには、溶接や再加工を含めて数週間を要していたでしょう。

- 工具鋼の選定および機械加工

今やデジタル設計が物理的な現実へと姿を変えます。材料選定は極めて重要です——金型の各部品は異なる応力レベルおよび摩耗パターンにさらされます。金型製造とは、まさに各用途に最適な鋼材を選定する芸術ではないでしょうか?

一般的な金型用工具鋼の選択肢には以下があります:

- H13工具鋼: ダイカスト向けの業界標準鋼材で、優れた耐熱衝撃性を有します

- D2、SKD11、Cr12MoV: 高硬度および耐摩耗性が要求される切削刃部向けの各種グレード

- 超硬インサート: 極めて高い摩耗が発生する部位で最大の耐久性が求められる場合

高精度機械加工により、これらの 鋼塊は機能的な部品へと変換されます cNCフライス加工で主な形状を削り出し、放電加工(EDM)で回転切削工具では到達できない細部、鋭角、および深いリブを加工します。この成形工程全体を通じて、品質管理チームが三次元測定機(CMM)を用いて寸法を検証し、すべての部品が設計仕様に合致していることを確認します。

- ダイアセンブリおよびトライアウト

組立工程では、熟練した金型技師の腕が発揮されます。これは、非常に複雑で重量があり、高精度を要するパズルを組み立てる作業に例えられます。すべての部品が完璧に嵌まらなければなりません。パンチ、ダイ、リテーナー、スプリング、ガイドピンなど、あらゆる部品が経験豊富な技師の手によって組み立てられ、各部品の位置合わせ、クリアランス、およびスライド部品の滑らかな動きが確認されます。

組立後に初期のデバッグが行われます。技術者は対向面にスポッティングブルーを塗布し、金型を慎重に閉じた後、成形面同士の接触状態を確認します。その後、手磨きやポリッシュによる微調整を行い、実際の試作開始前に均一な接触を確保します。

次にT1試作が行われます——これは真価が問われる瞬間です。組み立てられた金型を試作プレスに設置し、鋼板を送り込んで、最初の試作部品が製造されます。エンジニアはこの工程を注意深く観察しながら、プレスの設定(トナージ、速度、クッション圧力など)を調整し、さらに金型の微調整を行って、しわ・割れ・形状の不十分さなどの不良を解消します。

- 量産立ち上げおよび検証

部品を製造することと、その部品が仕様を満たしていることを実証することは、別々の課題です。厳格な検査には以下の項目が含まれます:

- 視覚検査 表面欠陥(傷、ひび割れなど)の確認

- 寸法測定: 三次元測定機(CMM)、スキャナー、検査治具などを用いて、すべての寸法が図面通りであることを検証

- 材料厚さ分析: 引き抜き部における過度な肉薄化が発生していないことの確認

これらの検査結果は、詳細な報告書(通常「初期サンプル検査報告書(ISIR)」と呼ばれる)に記録され、金属成形工程が仕様に適合した部品を一貫して安定的に製造できることを証明する根拠となります。

- 品質管理および調整

検証は最初の合格品の確認で終わりません。継続的な品質管理により、金型はその生産寿命全体を通じて性能を維持します。これには、定期的な保守、摩耗監視、および製造された部品の定期的な寸法検証が含まれます。

コンセプトから量産対応金型へ

コンセプトから検証済みの量産用金型への開発期間は、部品の複雑さに応じて異なります。単純なコンパウンド金型では8~12週間程度で済む場合がありますが、複雑なプログレッシブ金型またはトランスファー金型では20~30週間以上かかることもあります。最も重要なのは、各工程における明確なコミュニケーションと、初期計画段階で設定される現実的な期待値です。

金型開発における重要チェックポイント

プロジェクトが失敗しやすいのはどこでしょうか?経験則から、特に注意を要する以下の重要チェックポイントが明らかになっています:

- DFMレビューの完了: このステップを決して飛ばさないでください——不完全な初期図面は、後工程で数週間に及ぶ再作業を招きます

- シミュレーションによる検証: 最新のCAEツールを活用すれば、鋼材の加工開始前に潜在的欠陥の80~90%を検出できます

- 材料の確認: 工具鋼の入荷時品質検査により、金型の早期破損を防止します

- 試作時の寸法検査: この段階で問題を発見・対応することは、出荷後に問題が判明する場合と比べてはるかに低コストです。

このような体系的な金型製作アプローチを理解しておくことで、次に検討すべき重要な課題——すなわち、お客様の具体的な用途要件に合致する技術仕様および材料適合性の選定——への準備が整います。

技術仕様と素材適合性

お客様は部品を設計し、適切な金型タイプを選定しました。しかし、多くのエンジニアがここでつまずくポイントがあります:「あらゆる材料が、あらゆる成形工程に適用可能である」と想定してしまうことです。実際には、材料の特性が板金成形において実現可能な範囲を根本的に規定しており、これらの制約を無視すると、部品の亀裂発生、過剰な不良率、そして生産チームの強い不満といった結果を招きます。

材料の特性、達成可能な公差、および金型用鋼材の選定との関係性を正しく理解することが、プロジェクトの成功と高額な失敗を分ける鍵となります。では、金型による金属成形工程の成否を左右する技術仕様について、詳しく見ていきましょう。

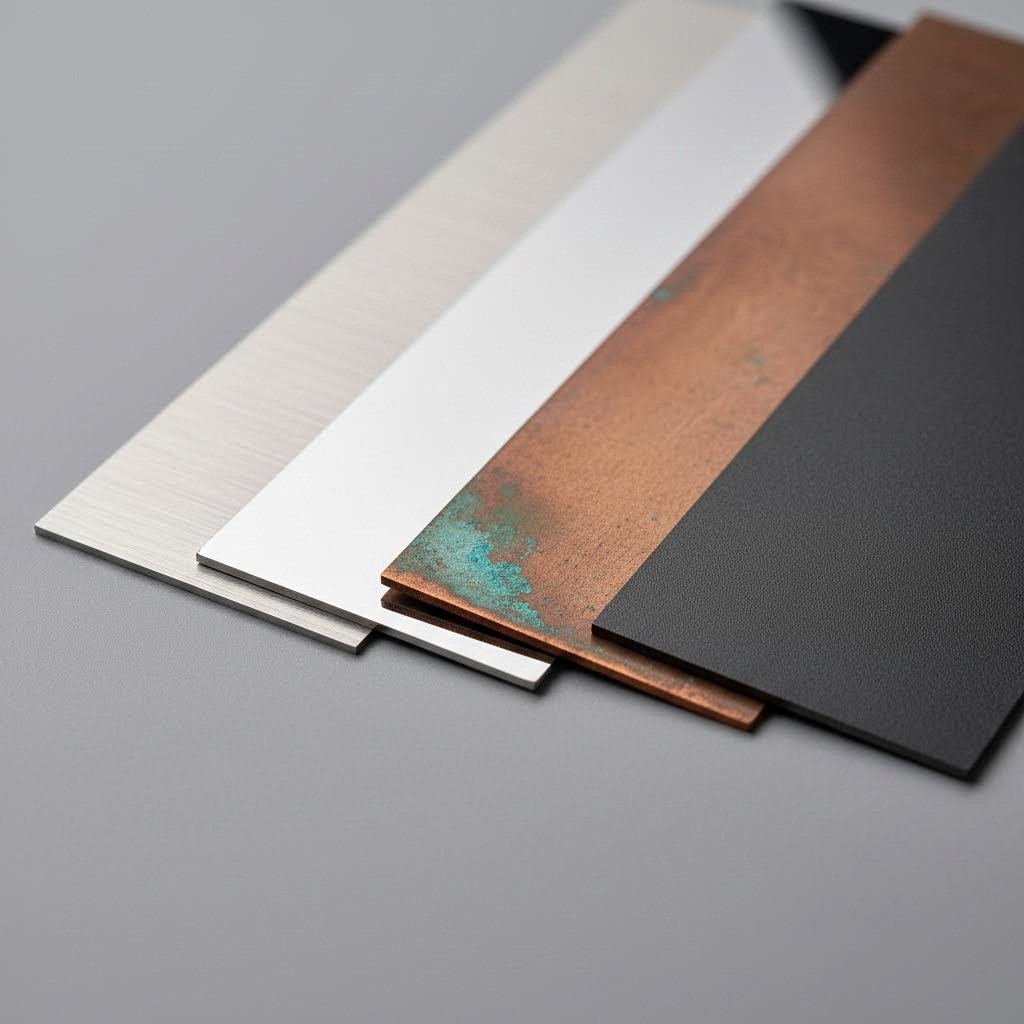

ダイ成形における材料選定基準

すべての金属が圧力下で同じ挙動を示すわけではありません。板金成形工程では、以下の3つの重要な材料特性を慎重に検討する必要があります。

- 引張強度: 材料を成形するために必要な力を決定し、プレスの能力要件に影響を与えます

- 延性: 金属が亀裂を生じる前にどれだけ延びるかを測定する指標であり、深絞り加工において極めて重要です

- 繊維方向: 曲げ品質および成形時のエッジ亀裂発生の可能性に影響を与えます

製造専門家によると ガンナ・エンジニアリング つまり、金属の延性、延ばしやすさ、鍛造性は、その材料特性に応じて大きく異なります。このため、一部の材料は深絞り加工に適している一方、他の材料は不適切となります。例えば、高強度鋼DP980を用いて多工程深絞り部品を設計すると、その物理的限界を超えてしまい、部品の破損を招きます。

さまざまな成形工程に最も適した材料はどれでしょうか?以下に主な候補を示します:

- 炭素鋼: 優れた成形性と良好な強度対コスト比を兼ね備え、自動車用ブラケット、構造部品、および一般用板金金型に最適

- ステンレス鋼: 強度は高いが延性は低い。より厳しい公差管理と大きな成形力が必要であり、板厚の公差は通常±0.05 mm

- アルミニウム合金: 柔らかく延性が非常に高い。中程度の公差(曲げでは通常±0.1 mm)が許容され、航空宇宙産業および民生用電子機器への適用に適している

- 銅合金: 優れた電気伝導性および熱伝導性を有する。中程度の公差が許容され、電気コネクタおよび熱交換器への適用に適している

- 特殊金属: チタンおよび工具鋼は延性が低いため、極めて厳しい公差管理が求められる——チタンの場合、曲げ角度公差は通常±0.5°

実用的な知見を以下に示します:延性が不十分な材料に対して、エンジニアが金属成形のコイニング加工を試みると、表面亀裂や寸法ばらつきといった問題が生じます。シートメタルのコイニング加工には、極めて高い圧力を受けても破断しない材料が求められます。通常、低炭素鋼や軟質銅合金が最も適しています。

公差の能力と制限

ダイ成形における公差は、恣意的に設定された数値ではありません。これは、部品が正しく組み立てられるか、信頼性高く機能するか、品質基準を満たすかを決定する「精度に関する契約」を表しています。ADH Machine Tool社の公差仕様によると、不必要なほど厳密な幾何公差を適用すると、納期が大幅に延長され、製造の複雑さおよびコストが増加します。

現実的に達成可能な公差はどれほどでしょうか? 材料の板厚が決定的な役割を果たします:

| 材料タイプ | 厚さ容量 | 曲げ角度公差 | 直線寸法公差 |

|---|---|---|---|

| アルミニウム合金(6061-T6) | ±0.05mm | ±0.5°から ±1° | ±0.1 mm |

| ステンレス鋼(304) | ±0.05mm | ±0.5° | ±0.1 mm |

| 炭素鋼 (1018) | ±0.05mm | ±0.5° | ±0.1 mm |

| 銅合金(C11000) | ±0.05mm | ±0.5°から ±1° | ±0.1 mm |

| 工具鋼 (D2) | ±0.02mm | ±0.25° | ±0.05mm |

なぜこれが金属ダイの設計にとって重要なのでしょうか? スプリングバック(材料が曲げ後に元の形状に部分的に復元しようとする性質)を考えてみてください。高強度材料ではスプリングバックがより顕著になるため、目標角度を達成するために意図的に過剰曲げを行う必要があります。たとえば、現代のプレスブレーキでは、90°を目標とする場合、88.5°まで曲げることでこれを補正します。

もう一つ見落とされがちな要因は「結晶粒方向(グレイン・ディレクション)」です。曲げ線を材料の結晶粒方向に対して直交するように配置すると、外側曲げ面における微小亀裂(マイクロクラッキング)を最小限に抑えることができます。この関係性を無視すると、製品の使用中に早期に破損する可能性があります。

ダイ鋼の選定と生産寿命

あなたの板金用ダイは、それを構成する鋼材の品質に等しくなります。『 Protolabs 』からの製造データによると、工具鋼は0.5~1.5%の炭素を含み、さらにクロム、バナジウム、タングステン、モリブデンなどの合金元素が炭化物を形成し、優れた硬度および耐摩耗性を実現します。

どのダイ鋼があなたの用途に最も適していますか?

- D2冷間作業用鋼(58–62 HRC): ステンレス鋼や高張力鋼などの摩耗性材料のプレス成形に必要な最大級の耐摩耗性を実現——長寿命化が求められる板金用ダイスに最適

- H13熱間作業用鋼(45–55 HRC): 最高540°C(1000°F)までの高温でも強度を維持可能;美観部品向けに鏡面仕上げが容易

- A2空冷硬化鋼(55–62 HRC): 一般的な金型用途に適したバランスの取れた特性を有し、熱処理時の変形が極めて小さい

- S7衝撃抵抗鋼(54–58 HRC): 亀裂を生じることなく衝撃荷重を吸収——プレスダイスおよび過酷な使用条件を要する用途に不可欠

高張力鋼、ばね鋼、超合金など、摩耗性の高い材料を用いた部品製造では、工具鋼または固体カーバイド製の高品質工具が必須となる。工具コストは上昇するが、生産寿命も大幅に延長され、標準鋼と比較して3~5倍の耐用年数を実現することが多い。

表面処理により、金型の寿命をさらに延長できます。選択可能な処理には、チタンカーバイドコーティング、特殊なデュプレックスコーティング、および摩擦低減・摩耗防止を目的とした窒化処理などがあります。年間生産量が50万サイクルを超える高-volume生産においては、これらの投資は、保守コストの削減および部品品質の一貫性向上を通じて、通常、短期間で費用対効果を発揮します。

材料の適合性および公差能力が明確になったため、今後は、平板状シート材を機能的な部品へと変形させる具体的な成形工程——曲げ(ベンディング)、フランジ成形(フランジング)、コイニング、エンボッシング——について検討する準備が整いました。

金型作業における成形工程および技術

さまざまなダイの種類と材料との適合性を理解すれば、作業は半分終了したも同然です。しかし、実際の成形操作そのものについてはどうでしょうか? 曲げ、フランジ成形、ヘミング、コイニング、エンボス成形という各技術は、それぞれ独自のアプローチ、金型構成、および工程パラメーターを必要とします。ご使用のアプリケーションに不適切な方法を選択すると、角度のばらつきから表面の亀裂に至るまで、さまざまな問題が生じます。

平らな板材を機能的な三次元部品へと変換する、特定の板金成形操作について詳しく解説します。各用途に最も適した技術が何か、また一部の金属成形操作が他のものよりも大幅に高コストとなる理由も明らかになります。

| 操作の種類 | 典型的な用途 | 金型の複雑さ | 表面の仕上げ品質 |

|---|---|---|---|

| エアベンディング | 試作、少量生産、複数の角度を要する部品 | 低 | 良好 |

| ボトミング | 一定の角度精度が求められる中量生産 | 中 | とてもいい |

| コインング | 高精度部品、公差が厳しい部品、微細なディテール加工を要する部品 | 高い | 素晴らしい |

| フランジ形成 | エッジ補強、組立インターフェース、構造的剛性向上 | 中 | 良好 |

| Hemming( hemming) | 自動車用パネル、家電製品のエッジ、安全エッジ仕上げ | 中程度から高い | 素晴らしい |

| 凸刻 | 装飾パターン、ロゴ、構造補強リブ | 中 | とてもいい |

| ゴムパッド成形 | 航空宇宙部品、複雑な曲線形状、試作製造 | 低めから中程度 | 素晴らしい |

曲げおよびフランジ成形工程

曲げは、板金加工における最も基本的な成形工程です。その原理は一見単純で——金属を直線軸を中心に塑性変形させ、新たな形状を保持させる——ものです。しかし実際の工程では、部品品質、生産コスト、金型寿命を左右する重要な判断が数多く求められます。

業界では、以下の3つの異なる曲げ方式が主流となっており、それぞれ固有の特徴を持っています:

エアベンディング 最小限の金型投資で最大の柔軟性を提供します。『 Inductaflex 』社の技術資料によると、この方式では、パンチがV字ダイの内部に板材を部分的に押し込み、パンチ先端とダイ上部の両端のみが板材に接触します。最終的な曲げ角度は、ダイの角度ではなく、パンチのストローク深さによって決定されます。

メーカーが特定の用途において空気曲げ(エアベンド)を好む理由は何でしょうか?

- 他の成形方法と比較して、必要な成形力が小さい。

- ストロークの調整により、1つのダイで複数の角度を処理可能。

- 接触圧力が低減されるため、金型の寿命が延びる。

- 多様な生産ロットにおいても、セットアップ時間が短いまま維持される。

ただし、トレードオフとして、スプリングバックが最大の課題となる。合金種および曲げ半径によって異なり、空気曲げにおけるスプリングバックは5°を超える場合があり、特に6061-T6アルミニウムなどの硬質材料ではその傾向が顕著である。この弾性復元を補償するためには、正確なプログラム設定または手動による補正が不可欠となる。

ボトミング 反復精度が柔軟性よりも重視される場合に、より高い精度を実現する。パンチが材料を押し込み、両側のダイリップに確実に密着させることで、ダイ角度にさらに近い成形が可能となる。この確実な密着により、ほとんどの用途においてスプリングバックは約1°~2°まで低減される。

ただし、ボトミング成形では、各曲げ角度ごとに専用の金型が必要であり、また必要なプレス吨数が大幅に増加します。接触面積の増加により金型の摩耗も加速するため、この成形金型方式は、一貫した品質が投資を正当化できる中~大量生産に最も適しています。

フランジ加工 単純な曲げ加工を越えて、本体部に対して直角または所定の角度でエッジを形成します。製造要件に応じて、以下の3種類のフランジ加工が用いられます:

- ストレート・フランジ加工: 組立インターフェースや構造補強のために90°のエッジを形成します

- ストレッチフランジ: 外側エッジが成形時に伸びる凸状の曲線を形成します

- 収縮フランジ加工: エッジ部の材料が圧縮される凹状の曲線を形成します

ヘミングはフランジ加工をさらに進め、エッジを完全に自らの裏側へ折り返す(パネル表面に密着させるか、あるいはわずかな隙間を設ける)加工です。自動車のドアパネルや家電製品のエッジなどでは、鋭利な金属部の露出を防ぎながら剛性を高めるために、一般的にヘミング加工が施されています。

コイニングおよび高精度成形技術

公差が厳しくなり、表面仕上げが極めて重要になる場合、金属成形およびコイニング(圧印)技術は、標準的な曲げ加工では到底達成できない結果を実現します。

コイニングベンディング 他のすべての曲げ方法の中で最も高い圧力を加え、材料をダイ空洞の底部に圧縮します。Inductaflex社の製造業に関する研究によると、この変形は弾性変形ではなく塑性変形であるため、成形後の形状はほとんどばね戻りを起こさず、維持されます。

なぜ厳しい要求条件を満たす用途においてコイニングが最適な選択となるのでしょうか?

- 実質的にゼロに近いばね戻りで、正確な角度を実現します

- 硬質材や小半径曲げに対して特に優れた加工性を発揮します

- 高精度公差部品においても、再現性の高い結果を安定して得られます

- 他の方法では不可能な精細な表面形状を創出できます

高精度はコストを伴います。コイニングは曲げ加工技術の中で最も大きな吨数(トン数)を必要とし、金型の摩耗が速く、曲げ部での材料の薄化(通常3%~10%)を引き起こします。この薄化は、一部の用途において疲労強度を低下させる可能性があり、頑丈なプレス機が利用できない限り、厚板へのコイニング加工は実用的ではありません。

凸刻 材料を貫通させることなく、シートメタル表面に凸状または凹状のパターンを形成します。成形ダイによって、ロゴ、装飾的なテクスチャ、構造補強リブなどの詳細な形状が、制御された塑性変形により転写されます。コイニングとは異なり、エンボッシングは通常、それほど極端な圧力を必要とせず、寸法精度よりも表面の美観を重視します。

特殊用途向けラバーパッド成形

場合によっては、剛性の高い鋼製ダイスが最適な解決策とは限りません。ラバーパッド成形では、柔軟性のあるパッド(通常はポリウレタンまたはゴム製)を成形ダイスの一方として使用します。シートメタルは、この弾力性のあるパッドと剛性の高いフォームブロックの間に圧入され、対応する鋼製ツールを必要とせずに複雑な曲線や輪郭を成形できます。

産業用途に関するデータによると、 PSI Urethanes 、ポリウレタン製ダイスポッドは従来のゴム製品に比べて顕著な利点を有しています。引張強度が高く、耐摩耗性および荷重支持能力に優れているため、耐久性が求められる産業分野においてポリウレタン製パッドが好まれるようになりました。特に航空宇宙産業では、複雑な幾何形状を有する軽量部品の成形に本技術が大きく貢献しています。

なぜご自身の用途にラバーパッド成形をご検討されるべきでしょうか?

- 金型コストの低さ: 対になるダイスセットではなく、剛性の高いフォームブロックが1個のみ必要

- 優れた表面仕上げ: 柔軟性のあるパッドにより、傷やキズがつきにくくなります

- 複雑な幾何学的形状への対応能力: 高価なプログレッシブダイスを必要とする複合曲線も成形可能

- セットアップ時間の短縮: 異なる部品構成間での迅速な切替

ポリウレタンは、従来のゴムと比較して、優れたエネルギー吸収性および復元性を備えており、特に優れた性能を発揮します。これにより成形工程における精度が向上し、不良品の発生を低減します。自動車産業から建設業に至るまで、さまざまな産業分野において、標準的な成形ダイでは実現が困難またはコスト面で非現実的となる用途に、これらの材料が活用されています。

これらの成形方式のうちどれを選ぶかは、お客様の具体的な要件——生産数量、公差要求、表面仕上げの品質期待、および予算制約——によって決まります。エアベンドは試作および多様な生産ニーズに適しており、ボトミングは一貫した中量生産に適しています。また、精度が絶対に妥協できない場合には、コイニングが不可欠となります。

成形工程の概要が理解できたところで、次に検討すべき重要な課題は、CNC連携、自動化、およびIndustry 4.0の概念といった現代技術が、金型成形製造において何を可能にするかという点です。

金型成形製造における最新技術

あなたは成形加工—曲げ、コイニング、フランジ成形—をすでに習得しています。しかし、優れたメーカーと卓越したメーカーを分けるのは、競合他社がまだ検討すらしていないような先進技術を活用する力です。従来型のプレスが依然として多くの工場で主流を占めていますが、現代の成形製造は静かなる革命を遂げています。サーボ駆動システム、自動化された材料ハンドリング、リアルタイムセンシング技術により、わずか10年前には実現不可能と思われた性能が今や可能となっています。

これはあなたの金型成形加工にどのような影響を及ぼすのでしょうか?サイクル時間が短縮され、公差が厳密になり、不良品発生率が劇的に低下します。これらの技術が、機械式金型および自動化生産システムによって達成可能な範囲をいかに再定義しているかを、詳しく見ていきましょう。

現代金型システムにおけるCNC統合

従来の機械式プレスは固定された運動プロファイルで動作します——ラムは、成形対象物に関係なく、あらかじめ設定された速度で動きます。一方、サーボプレスはすべてを変えます。製造専門家によると、 Shuntec Press 、サーボプレスは、ラムを駆動するためのプログラマブルなサーボモーターを採用しており、ストローク全体にわたって運動を完全に制御できます。

このダイマシン技術が革新的である理由は何でしょうか?以下の機能をご覧ください:

- 可変ストロークプロファイル: 高速アプローチ、低速プレス、制御されたドウェル(保持)、高速リターン——すべての部品ごとに個別にプログラミング可能

- 部品の変形低減: 穏やかな成形動作により、スプリングバックおよび表面欠陥を最小限に抑えます

- 耐久性延長 ストローク下死点における衝撃および工具への応力を低減する、滑らかで制御された運動

- 消費電力の低減: サーボモーターは動作中のみ電力を消費するため、フライホイール駆動方式と比較してエネルギー費用を30~50%削減できます

この高精度の利点は、複雑な成形加工において特に顕著です。従来のシステムでは、フライホイールが提供する運動プロファイルをそのまま受け入れるしかありませんが、サーボ技術を用いた機械式ダイカットでは、エンジニアがストロークサイクルのすべてのミリ秒を最適化できます。亀裂発生を防ぐために、重要な成形ゾーンを通過する際に速度を落とす必要がありますか?そのようにプログラムできます。生産性向上のため、復帰ストロークを高速化したいですか?それも調整可能です。

回生ブレーキ機能により、さらに新たなメリットが加わります——サーボシステムは減速時にエネルギーを回収し、それを電源に再供給します。1日数千サイクルに及ぶ大量生産では、こうした節約効果が累積して、大幅な運用コスト削減につながります。

自動化とスマート製造

プレス機械そのものにとどまらず、現代のダイ成形は、人的介入を最小限に抑えながら一貫性を最大化する広範な自動化システムに統合されています。自動化された材料ハンドリング——コイルフィーダー、トランスファーメカニズム、ロボットによる部品取り出し——により、サイクル間の手動ローディングを必要とせず、生産が継続的に進行します。

しかし、真の変革は「インダストリー4.0」の統合から生まれます。今日の高度なマシンダイシステムには、以下の機能が組み込まれています:

- リアルタイムモニタリング センサーが、トナージ(加圧力)、ストローク位置、サイクルタイムを継続的に監視し、欠陥発生前に異常を検知してオペレーターにアラートを通知します

- 予測保全: AIアルゴリズムが振動パターンおよび性能傾向を分析し、故障発生前に予防保全を計画します

- 品質管理: ダイ内センシングにより、生産中に部品の寸法をリアルタイムで検証し、規格外の部品を自動的に除外します

- デジタル接続性: 生産データはエンタープライズシステムへと連携され、包括的なアナリティクスおよび工程最適化が実現します

このような自動化がもたらす具体的なメリットとは?その成果は明確に示されています:

- サイクルタイムの短縮: 工程間の手作業を排除することで、総生産時間は25~40%短縮されます

- 一貫した品質: 自動化システムは疲労せず、気を散漫にすることもなければ、作業手法が変化することもありません——すべてのサイクルが同一条件で実行されます

- 人件費の削減: 1人のオペレーターが複数の自動化セルを監視・管理できるようになり、個別のプレス機への手動給料作業から解放されます

- 安全性の強化: 可動中の機械装置から手を離しておくことで、職場における負傷事故が劇的に減少します

迅速なプロトタイピング機能も同様に、開発サイクルを加速させています。かつては数週間に及んでいた手作業によるダイ調整が、現在では数日で完了します。エンジニアは成形工程を仮想環境でシミュレーションし、CAE解析によって設計を検証し、柔軟なサーボシステムで試作部品を製造します——これらすべてを、硬化型量産用金型の製作に着手する前に実施します

シュンテック・プレス社の業界調査によると、AI駆動型制御アルゴリズムを搭載したサーボプレスは、材料からのフィードバックや工程変数に基づいて自動的に運動プロファイルを調整することが可能です。この適応性により成形精度が向上し、人的ミスが低減されるため、多様な生産条件においてもより効率的かつ一貫性のある作業が実現します。

小型化のトレンドも業界を引き続き再編しています。現在では、コンパクトなサーボプレスがクリーンルーム環境および医療・マイクロエレクトロニクス製造における特殊用途に活用されています。こうした分野では、汚染リスクや設置スペースの制約から、従来の油圧式システムを採用することが実用上困難です。

技術的な能力が明確になった今、次に重要な問いが浮上します:これらの投資総額は実際にはいくらであり、投資回収(ROI)はいつ実現するのでしょうか?

ダイ成形用工具のコスト分析および投資収益率(ROI)

ダイスの種類を検討し、成形加工技術を習得し、最先端の自動化技術も把握しました。しかし、プロジェクトが実際に進むかどうかを最終的に決めるのは、次の問いです。「実際にはどれだけのコストがかかるのか?また、投資回収はいつ実現するのか?」驚くべきことに、多くのエンジニアが全体的な財務的視点を見落としており、初期の金型・ダイス製作見積もりに注目する一方で、長期的な収益性を真に左右する要因を無視しています。

金型・ダイス製造における経済性を理解することは、成功するプロジェクトと予算上の失敗を分ける鍵となります。ここでは、コストを実際に左右する要因、意味のある投資回収率(ROI)を算出する方法、そして金型成形が最もコスト効率の高い選択肢となるタイミングについて、詳しく解説します。

金型・ダイス投資の理解

金型・ダイス投資とは、実際には何から構成されているのでしょうか?ご提示いただく初期見積もり額は、総コストの目に見える部分にすぎません。包括的なコスト分析を行うには、概念設計段階から生産検証段階に至るまでのすべてのフェーズを網羅する必要があります。

主なコスト構成要素には以下があります:

- 設計およびエンジニアリング: CADモデリング、CAEシミュレーション、製造性設計レビュー(DFM)、およびエンジニアリング変更——通常、金型費用総額の10~15%

- 工具鋼および機械加工: 原材料調達、NC工作機械による切削加工、放電加工(EDM)、研削、熱処理——プロジェクト投資総額の50~60%を占めることが多い

- 試作および検証: プレス加工時間、試作生産、寸法検査、調整、および顧客承認——プロジェクト費用の約15~20%

- 継続的なメンテナンス: 予防保全、摩耗部品の交換、定期的なリファービッシュ——ROI(投資収益率)計算においてしばしば見落とされがちだが、正確な評価には極めて重要

ムルシックス社による製造コスト分析によると、カスタムダイ(専用金型)の製作は通常、最も大きな初期費用を占めるが、一度金型が完成すれば、生産数量が増加するにつれて単位当たりコストは大幅に低下する。この経済的現実から、正確な計画立案には生産数量の見通しが不可欠である。

金型の複雑さは、投資額に劇的な影響を与えます。平 washer(ワッシャー)用の単純なコンパウンド金型は5,000~15,000米ドル程度で製造可能ですが、自動車用ブラケット向けに20ステーション以上を備えた複雑なプログレッシブ金型では、150,000米ドルを超える場合があります。大型かつ精巧な部品向けのトランスファー金型は、300,000米ドル以上になることもあります。各金型メーカーは、工程数、公差要求、および想定生産数量に基づいて金型の複雑さを評価します。

材料選定もコストに大きく影響します。アルミニウムや鋼鉄などの一般的な材料には標準的な金型技術が適用されますが、特殊合金や厚板材などの場合は、高品質な金型部品—たとえば高硬度工具鋼、特殊コーティング、およびより頑丈な構造—が必要となり、初期投資額が増加します。

金型投資の投資回収率(ROI)の算出

製造用金型への投資が実際に元を取るのはいつでしょうか?その答えは、生産数量、部品の複雑さ、および代替製造手法に依存します。

Pivatic社のROI研究によると、従来のROI計算式は基本的な枠組みを提供するに過ぎず、板金加工工程にはより精緻な分析が求められます。自動化による製造効率の向上はROI計算に劇的な影響を与える可能性があり、現代の加工ソリューションは生産の複数の側面を同時に左右します。

年間10万個のブラケット生産を想定した以下の比較をご覧ください:

| コスト要因 | プログレッシブダイ成形 | レーザー切断+曲げ加工 |

|---|---|---|

| 初期金型投資額 | $75,000 | 2,000米ドル(治具のみ) |

| 部品単位の生産コスト | $0.35 | $2.50 |

| 年間生産コスト(10万個) | $35,000 | $250,000 |

| 損益分岐点 | 約35,000個 | N/A |

| 5年間の総コスト | $250,000 | $1,252,000 |

これらの数字から、なぜダイ成形が大量生産で主流となっているのかが明らかになります。プレス加工用ダイセットへの初期投資は大きくとも、部品単価が劇的に低減されるため、規模拡大時には非常に優れた経済性が実現します。2年目までには、プログレッシブダイ方式が他の方法と比較して40万米ドル以上を節約することになります。

各方式におけるセットアップコストおよび納期は大きく異なります:

- シンプルなコンパウンドダイ: 納期:4~8週間、セットアップの切替時間は極めて短い

- プログレッシブダイ: 納期:12~20週間、通常のセットアップ時間:2~4時間

- 移送型: 納期:16~30週間、複雑なシステムの場合のセットアップ時間:4~8時間

- プレス改造用金型: 作業範囲に応じて1~4週間、セットアップ要件は変動

社内製造 versus 外部委託による金型製造

金型を自社で製造するか、専門の金型メーカーと提携するか——その経済的判断は、生産数量、技術開発能力、および戦略的優先事項によって左右されます。

以下の条件に該当する場合、金型の社内製造が合理的です:

- 設備投資を正当化できる、一貫した大量の金型需要

- 在籍する熟練の金型職人および工具職人

- 重要な知的財産に関する懸念

- 即時の対応が求められる厳しい納期

アウトソーシングは、通常、以下の条件でより経済的であることが証明されています。

- 金型の製造需要が不定期または極めて変動的である場合

- 特殊な技術力(大規模プログレッシブ金型、複雑なトランスファーシステムなど)が必要とされる場合

- 資金制約により設備投資が制限されている場合

- 自社のコア・コンピテンシーがバリューチェーンの他の領域にある場合

輸入コストの観点から モホーク・グローバル社 によると、海外で金型製造をアウトソーシングする企業は、「アシスト(assist)」の評価額も考慮しなければなりません。米国税関では、海外の製造業者に提供された金型の価値を、輸入品の申告価格に含めて申告することが義務付けられています。これらの費用を適切に申告しなかった場合、従来未納であった関税額の2倍から4倍に相当する罰則が科される可能性があります。

ダイ成形がレーザー切断、ウォータージェット、または機械加工などの代替手法と比較してコスト効率が高くなるのはいつでしょうか?その分岐点(ブレークイーブンポイント)は、部品の複雑さに応じて、通常年間10,000〜50,000個の生産量の範囲にあります。この閾値を下回ると、ダイ金型への投資の正当化が難しくなり、一方で年間100,000個を超える生産量では、ほぼ常にプレス成形方式が有利となります。

こうしたコスト動向を理解することで、ダイ成形への投資について根拠のある意思決定を行うことができます。しかし、それらの部品が実際にどの用途で使用されるかを考慮しなければ、コストに関する検討は意味をなしません。次のセクションでは、異なる産業分野におけるダイ成形部品の応用例および各用途を規定する品質基準について解説します。

ダイ成形金属部品の産業別応用

コスト分析を行い、ROIを算出し、ダイ成形投資の背後にある財務的ロジックを理解しました。しかし、ここで理論が現実と交わるのです:実際の産業界は、これらの技術をどのように活用して、実際の製造課題を解決しているのでしょうか?自動車、航空宇宙、家電、電子機器といった各産業分野は、それぞれ固有の仕様、公差、品質認証を要求しており、これらはダイ設計および生産戦略を根本的に左右します。

こうした産業別要件を理解することで、エンジニアは、厳しい用途基準を満たしつつ、費用対効果を最適化できる金型を正確に仕様設定できます。では、ダイ成形金属加工が、多様な産業分野において、原材料をいかにして重要な部品へと変換するのか、その実態を詳しく見ていきましょう。

| 業界 | 一般的な部品 | 容積要件 | 品質基準 |

|---|---|---|---|

| 自動車 | ボディパネル、構造ブラケット、シャシー部品、燃料システム部品 | 年間10万~100万個以上 | IATF 16949、PPAP、APQP |

| 航空宇宙 | 構造フレーム、タービン部品、ランディングギア部品、スキンパネル | 年間1,000~50,000個 | AS9100、NADCAP、FAA規制 |

| 家電 | 洗濯機ドラム、冷蔵庫パネル、オーブンライナー、HVACハウジング | 年間50,000~500,000点 | ISO 9001、UL認証 |

| 電子機器 | コネクタハウジング、EMIシールド、ヒートシンク、エンクロージャ | 年間500,000~10,000,000点以上 | ISO 9001、IPC規格 |

自動車用スタンピング応用

大規模な金型成形による金属加工を考える際、真っ先に思い浮かぶのは自動車産業です。現代の自動車には数百点ものスタンピング部品が使用されており、塗装面品質が極めて重要となる外観部品(クラスA仕上げ)から、寸法公差が厳密に要求される隠蔽構造部品(ブラケットなど)まで多岐にわたります。では、ダイカットはここでどのような役割を果たすのでしょうか?単純なブランキング作業を超えて、自動車用スタンピングには、ドアヒンジから燃料タンクシールドに至るまで、あらゆる部品を生産する複雑なプログレッシブダイシステムが含まれます。

自動車メーカーが依存する部品には以下のようなものがあります:

- ホワイトボディ部品: ルーフパネル、フェンダー、ドアアウター、ボンネットアセンブリ——塗装品質が極めて重要となる高品位表面仕上げを要する部品

- 構造部材: Bピラー、フロアパン、クロスメンバー——外観よりも強度および衝突安全性が重視される部品

- パワートレイン部品: トランスミッションブラケット、モーターマウント、熱遮蔽板——厳密な公差と一貫した材料特性が求められる機能部品

- 安全システム: エアバッグハウジング、シートベルトアンカー、拘束システム部品——故障が許されない部品

自動車製造業がこれほど厳格な品質管理システムを求める理由は何でしょうか?OGS Industries社によると、IATF 16949認証は、基本的なISO 9001要求事項を上回り、リーン製造原則の遵守、欠陥防止、ばらつき抑制、および無駄の削減を保証します。金属プレス加工および成形工程において、この認証は、仕様に適合し、一貫性のある部品を提供するという企業のコミットメントを示すものです。

この認証は、サプライチェーン全体に具体的なメリットをもたらします:

- 一貫した品質: 監視・測定された工程により、生産性が最大化され、再現性の高い成果が得られます

- 製品の変動の低減: 見直された製造プロセスにより、部品が高性能車両の厳しい要件を一貫して満たすことが保証されます

- 欠陥の防止: 検証済みかつ実績のある製造プロセスにより、組立ラインに到達する前に非効率性を低減し、欠陥を最小限に抑えます。

- 信頼性の高いサプライチェーン: IATF 16949は、サプライヤー調達における基準を定め、より強固で信頼性の高い関係構築を支援します。

自動車OEM規格に適合する高精度プレス金型ソリューションを求めるメーカーにとって、その技術的対応能力は極めて重要です。高度なCAEシミュレーションにより、金型の加工が工場に搬入される前段階で潜在的な欠陥を特定できます。また、迅速な試作(場合によってはわずか5営業日以内にサンプルを納品可能)によって、従来数か月を要していた開発期間を大幅に短縮できます。さらに、初回合格率が90%を超えることで、高コストな設計変更サイクルを削減しつつ、生産スケジュールを確実に維持できます。

自動車向けの包括的な金型設計および製造能力について詳しく知りたいですか? 邵毅社の自動車用プレス金型部門 iATF 16949認証と先進エンジニアリングを兼ね備えた専門サプライヤーが、最も厳しい仕様にも対応可能な欠陥ゼロの成果物を提供します。

業界横断的な精度要件

自動車業界を超えて、各産業は金型設計の判断や品質要件を左右する独自の制約を課します。

航空宇宙分野のアプリケーション 最も厳しい公差と最も厳格な文書化を要求します。『 Actco Tool 』による製造業界の調査によると、航空宇宙産業では、極めて厳しい安全性および性能基準を満たす必要がある重要な部品の製造において、金型製造に大きく依存しています。鍛造金型はタービンブレードや着陸装置部品などの高強度部品を成形し、特殊成形金型は航空機フレームの構造部材を製造します。

航空宇宙産業における金型成形の特徴は何でしょうか?

- 材料トレーサビリティ要件により、生産で使用されたすべての鋼材熱処理ロットについて文書化が義務付けられます。

- 初品検査(FAI)では、すべての重要寸法について包括的な測定が実施されます。

- 工程の妥当性確認(プロセスバリデーション)には、試作部品の破壊試験がしばしば求められます。

- 変更管理手順(チェンジコントロールプロトコル)により、金型の微小な変更であっても正式な承認が必要となります。

家電製造 コスト感度と美的要件のバランスを取っています。洗濯機のドラム、冷蔵庫のパネル、オーブンのライナーは、長年にわたる日常使用に耐えられるだけでなく、見た目も優れて야します。ディープドロー金型によりシームレスなドラムアセンブリが製造され、プログレッシブ方式の金型システムでは、装飾性の高いフロントプレートを、統合された機能を備えて打ち抜きます。トリム加工用カット金型は、バリのない安全な周辺部を実現するため、鋭い刃先を維持する必要があります。

電子機器のアプリケーション ミニチュア化の限界を押し広げると同時に、電気的性能特性を厳しく要求します。この分野向けのダイカッター装置は、ミリメートル単位で計測される部品(コネクタ端子、EMIシールド筐体、高精度ヒートシンクなど)を製造します。産業用ダイカッティング機械の能力は、現在±0.025mmの公差を達成しており、ますますコンパクト化が進むデバイス構造内に収まる部品の製造を可能としています。

電子機器用途における金属用ダイカッターは、以下の点に対応する必要があります:

- 表面導電性: 金型材質とのメッキ・コーティングの適合性

- バリ抑制: 絶縁被覆を損傷させたり短絡を引き起こしたりするような鋭利なエッジの発生防止

- 材料の一貫性: 電気的特性は、均一な材料組成に依存する

- 高速生産: 家電製品の年間生産台数は、しばしば百万単位を超える

あらゆる業界におけるダイカット作業は、最新のシミュレーションツールの恩恵を受ける。CAE解析により、材料の流動を予測し、潜在的な欠陥を特定し、高価な機械加工を開始する前にダイ設計を最適化できる。複雑な部品では、このような仮想検証によって試行錯誤による工程全体を削減することが可能であり、開発コストを30~50%削減するとともに、開発期間を短縮できる。

初回試作で90%を超える承認率を達成しているメーカーは、一貫して高度なシミュレーション技術と工学的専門性を、差別化要因として挙げている。ダイが初回試作で正しく機能すれば、生産スケジュールは維持され、プログラム全体のコストも予算内に収まる。

すべての産業に共通する鍵となる要素とは何か?それは、最も低価格な金型見積もりよりも、品質管理システムおよびエンジニアリング能力が重要であるということです。自動車用ブラケット、航空宇宙機器の構造部品、家電製品のハウジング、または電子機器の筐体を製造する場合であれ、お客様の産業分野における特定の要件を理解し、関連する認証を取得しているサプライヤーと提携することは、プロジェクトの成功に直結します。

産業別応用分野が明確になった今、最後の検討事項は実行可能なステップへと移ります。すなわち、自社の具体的なプロジェクト要件に最も適した金型成形方式およびパートナーを選定するには、どのようにすればよいのでしょうか?

最適な金型成形ソリューションの選定

金型の種類、成形工程、材料との適合性、最新技術、コスト分析、および産業別応用分野について一通り学習してきました。次に重要なのは、こうした知識をいかに実際の意思決定へと活かすかという点です。つまり、自社の具体的なプロジェクトに最も適した金型成形方式およびパートナーを選定するには、どうすればよいのでしょうか?その答えは、「直感」ではなく、体系的な評価に基づく判断にあります。

誤った選択をすると、生産の遅延、品質問題、および予算の超過が生じます。一方、賢明な選択は、一貫した品質、予測可能なコスト、信頼できる供給を通じて競争優位性を創出します。それでは、これらすべてを実行可能なガイダンスに統合し、次回のダイ成形プロジェクトを成功事例へと変革しましょう。

ダイ成形における意思決定の主要な要因

潜在的なサプライヤーに連絡する前、あるいはダイプレスへの投資を確定する前に、この包括的な選定チェックリストを順に検討してください。各項目は最適なアプローチに影響を与えます。そして、たとえ単一の要素であっても見落とすと、それ以外は有望に見えるプロジェクトさえも失敗に導く可能性があります。

- 生産数量要件: 年間生産数量が10,000個未満の場合、通常はプログレッシブダイの金型工具投資は正当化されません。一方、年間100,000個を超える数量では、レーザー切断などの代替工程よりも、スタンピングがほぼ常に有利となります。金型の種類(コンパウンド、プログレッシブ、トランスファー)は、成長予測を含む現実的な生産数量見通しに適合させる必要があります。

- 部品の複雑さ: 単純なフラットブランクは、コストが5,000~15,000米ドルの複合ダイに適しています。複数の曲げ、穴、および特徴を持つ部品には、10万米ドルを超える可能性のあるプログレッシブシステムが必要です。深絞り部品や大型アセンブリでは、トランスファー・ダイソリューションがしばしば必要となります。ご自身の部品形状が実際に何を必要とするかを正直に評価してください。

- 材料の仕様 高張力鋼、ステンレス合金、特殊金属は、より硬質な鋼種および特殊コーティングを備えた高品質なダイ工具を必要とします。標準的な炭素鋼またはアルミニウムであれば、より経済的な工具設計が可能です。許容差の設定にあたっては、材料のスプリングバック特性を必ず考慮してください。

- 必要な品質認証: 自動車用途ではIATF 16949認証が必須です。航空宇宙分野ではAS9100準拠が求められます。医療機器ではFDA対応の品質管理システムが必要です。取引先候補が、ご使用目的に応じた関連認証を保有していることを、契約前に必ず確認してください。

- 納期制約: 単純なコンパウンド金型の製作には4~8週間、複雑なプログレッシブ金型システムでは12~20週間以上が必要です。製品の市場投入が金型納期に依存している場合、設計の反復作業、試作サイクル、および検証要件を考慮した現実的なスケジュールを策定してください。

- 予算の考慮事項 初期の金型費用に加え、保守費用、想定金型寿命、および部品単価における生産経済性を含む、総所有コスト(TCO)を算出してください。品質問題や金型の早期破損が発生した場合、最も安い見積もりが必ずしも最適な価値を提供するとは限りません。

サプライヤー選定に関する調査によると、 Xiluo Mold は、社内評価段階で十分な時間をかけることで、コミュニケーションの齟齬を防ぎ、自社の特定プロジェクトにとって実際に重要な基準に基づいてサプライヤーを比較できるようになります。

金型成形成功のためのパートナーシップ

あなたの金型ツーリングサプライヤーは、エンジニアリングチームの延長として機能します。優れたパートナーシップとは、単なる取引的な調達をはるかに超えた関係であり、共同での問題解決、技術的専門知識の共有、そしてプロジェクト成功への相互のコミットメントを含むものです。

優れたパートナーと普通のパートナーを分けるものは何でしょうか?以下の重要な能力を確認してください:

エンジニアリング支援およびシミュレーション能力: フリゲート社による業界調査によると、設計が不適切な部品や金型は、生産コストを最大25%も増加させる可能性があります。開発初期段階から専門的な設計支援を提供するサプライヤーと連携することで、このリスクを大幅に低減できます。AutoFormやDynaformなどの先進的なCAEシミュレーションを活用すれば、鋼材を切り出す前に仮想的に成形欠陥を特定することが可能です。

これらのシミュレーション機能を備えた設計チームは、材料の流動、スプリングバック挙動、および潜在的な破損モードを予測できます。この仮想検証により、実際の金型修正という高コストな対応を要する課題の80~90%を事前に検出できます。サプライヤーが初回承認率約93%を達成できた場合、開発期間の短縮および試作回数に伴うコスト削減というメリットがお客様にもたらされます。

迅速なプロトタイピング能力: 競争が激しい市場においてはスピードが重要です。サプライヤーが最短5日間でプロトタイプ試作品を提供できる場合、設計検証が迅速化し、製品投入も加速します。顧客からのフィードバックや機能試験の結果によって設計変更が生じる可能性がある状況では、この能力が特に有効です。量産用金型ではなく、プロトタイプ用金型で問題を早期に発見するほうがはるかに望ましいのです。

品質管理システムおよび認証: ダイ成型は、単に部品を製造することだけではなく、仕様を一貫して満たす部品を製造することです。Zintilon社によると、選択するダイが完成品の精度と一貫性を決定します。厳密な仕様に基づいて製造された高品質なダイを使用することで、部品は寸法公差を一貫して満たすことができます。

要求の厳しい用途では、候補となるパートナーが以下の要件を満たしているかを確認してください。

- ISO 9001準拠の基本的な品質マネジメントシステム

- 自動車分野向けのIATF 16949認証

- 三次元測定機(CMM)を用いた文書化された検査手順

- 材料のトレーサビリティおよび認証プロトコル

- 生産工程における統計的工程管理(SPC)

生産能力と柔軟性: サプライヤーは増大する需要に対応して規模を拡大できますか?Frigate社が引用した調査によると、製造業者の32%がサプライヤーの能力不足により生産遅延を経験しています。長期的なパートナーシップを締結する前に、現在の生産能力、生産スケジューリング手法、および生産量の変動への対応能力を評価してください。

コミュニケーションと迅速な対応: ダイ成形プロジェクトでは、設計レビュー、試作報告、品質に関する議論、変更管理など、継続的な対話が不可欠です。明確なコミュニケーションにより誤解を防ぎ、迅速なサポートによって、生産スケジュールに影響が出る前に問題を解決します。

目指すのは、品質へのこだわり、貴重な技術的専門知識、そして今後長年にわたりお客様の製造目標達成を支援する姿勢を備えた戦略的パートナーの発掘です。

潜在的なサプライヤーを評価する際には、ダイ開発の各フェーズにおける彼らのアプローチについて、具体的な質問を投げかけましょう。「製造性を考慮した設計(DFM)レビュー」はどのように実施していますか? どのようなシミュレーションツールを活用していますか? 試作および検証プロセスはどのように管理していますか? 量産開始後の継続的なサポート体制はどのようになっていますか?

これらの回答から、サプライヤーが真のパートナーとして機能しているのか、単なる取引型ベンダーに過ぎないのかが明らかになります。品質、信頼性、長期的な価値が重要なプロジェクトにおいては、先進的なCAEシミュレーション、迅速なプロトタイピング能力、および実績ある大量生産製造技術を兼ね備えたサプライヤーと提携することで、明確に測定可能な競争優位性を獲得できます。

IATF 16949認証を取得した高精度プレス金型ソリューションが、貴社の次期プロジェクトをどのように支援できるかをぜひご検討ください。包括的な金型設計および製作能力について、以下のサイトでご確認ください。 邵毅社の自動車用プレス金型部門 ——エンジニアリングの卓越性と製造の信頼性が融合する場所。

金型成形金属に関するよくあるご質問

1. 金属成形における「ダイ(金型)」とは何ですか?

ダイとは、制御された圧力下で板材を特定の幾何学形状に切断、成形または加工するための専門的かつ高精度な工具です。ダイは通常、パンチとダイブロックからなるペア状の工具セットで構成され、これらが協働して材料を打ち抜き、曲げ、または絞り加工し、所望の形状に成形します。汎用工具とは異なり、ダイは数百万回に及ぶ生産サイクルにおいてもマイクロメートルレベルの精度で同一部品を繰り返し製造できるため、自動車、航空宇宙、電子機器などの大量生産分野において不可欠な存在です。

2. 成形金型に最適な鋼材は何ですか?

最適なダイスチールは、お客様の用途によって異なります。D2コールドワーク鋼(58–62 HRC)は、ステンレス鋼や高張力鋼などの摩耗性材料をプレス成形する際に最大の耐摩耗性を発揮し、長寿命ツーリングに最適です。H13ホットワーク鋼(45–55 HRC)は高温下でも強度を維持し、鏡面仕上げへの研磨が可能です。A2空冷硬化鋼は、変形が極めて小さいというバランスの取れた特性を備えています。また、S7ショック抵抗鋼は衝撃荷重を吸収して亀裂を生じさせないため、過酷なプレス成形用途に不可欠です。

3. 金属成形の5つのプロセスとは何ですか?

5つの主要な金属成形プロセスには、圧延(回転するロール間で金属を圧縮する)、押出成形(材料を形状付きダイスを通して押し出す)、鍛造(圧縮力によって形状を再構成する)、引抜き(材料をダイスを通して引っ張って断面積を小さくする)、およびプレス成形(対になるダイスを用いて板金を切断・成形する)が含まれます。ダイス成形は特に、ブランキング、曲げ、深絞り、フランジ成形、コイニングといったプレス成形操作を包括しており、それぞれに専用の金型構成が必要です。

4. プログレッシブダイス、トランスファーダイス、コンパウンドダイスのいずれを選択すればよいですか?

選択は、部品の複雑さ、サイズ、および生産数量に応じて決まります。プログレッシブダイ(連続加工ダイ)は、多数の特徴を備えた小〜中規模部品を大量生産(10万個以上)する場合に適しており、金属ストリップが順次配置された各工程ステーションを通過して加工されます。トランスファーダイ(搬送式ダイ)は、ワークピースの分離と複数の加工工程を要する大規模かつ複雑な部品の成形に用いられます。コンパウンドダイ(複合ダイ)は、ワッシャーなどの単純な平面部品に最も適しており、金型コストを低く抑えることができます。なお、プログレッシブダイは量産時に部品単価がより有利となる一方、コンパウンドダイは初期投資を最小限に抑えられます。

5. ダイ成形は、レーザー切断と比較していつからコスト効率が高くなりますか?

ダイ成形は、部品の複雑さに応じて、年間10,000~50,000個の生産規模でコスト効率が高くなる傾向があります。初期の金型投資額は多額(5,000米ドル~150,000米ドル以上)ですが、レーザー切断や機械加工と比較して、1個あたりの生産コストは劇的に低下します。例えば、レーザー切断によるブラケットの単価が1個2.50米ドルである場合、プログレッシブ・ダイ・スタンピングを用いれば単価はわずか0.35米ドルまで低減可能であり、これにより約35,000個で損益分岐点に達し、それを超えると大幅なコスト削減が実現します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——