プログレッシブダイプレス加工プロセス:ステーションごとの詳細な工程解説

プログレッシブダイ打ち抜きの基本原理を理解する

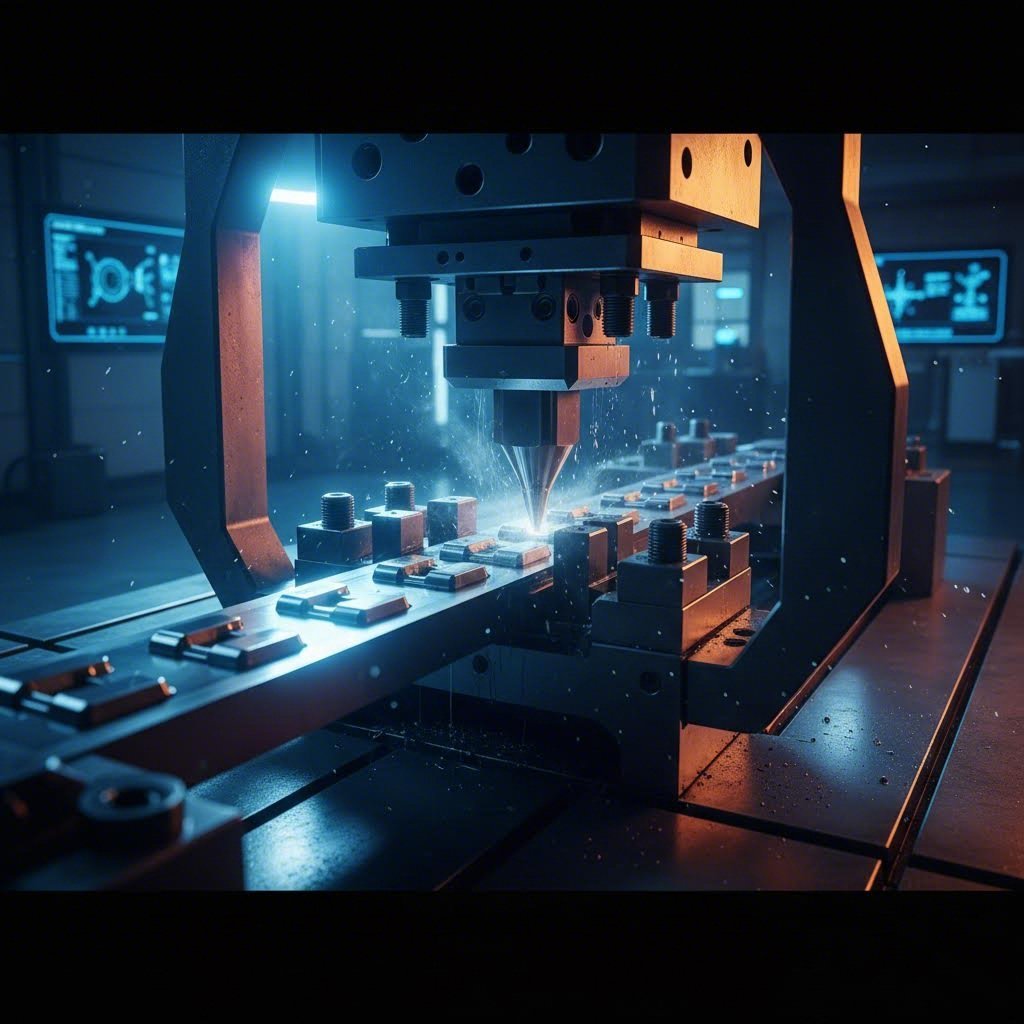

単一のプレスサイクルごとに、単純な金属ストリップを 高精度設計部品 へと変換するほど効率的な製造プロセスを想像してみてください。まさにそれがプログレッシブダイ打ち抜きプロセスが実現するものであり、この手法が1950年代の開発以来、大量生産の基盤技術として定着した理由です。

プログレッシブダイ打ち抜きとは、シートメタルのストリップを単一のダイ内に設けられた複数の順次配置されたステーションへと送り込み、各ステーションで切断、曲げ、成形などの特定の加工を段階的に行い、最終的に完成品をラインの末端から得る金属加工プロセスです。

これを、1台の強力な機械に凝縮されたアセンブリラインと考えてください。金属ストリップは連続的にスタンピングダイを通して供給され、プレスの各ストロークごとに、すべてのステーションが同時にそれぞれに割り当てられた作業を実行します。その結果は?1サイクルあたり1個または複数個の完成品が生産され、驚異的な一貫性とスピードを実現します。

プログレッシブダイスタンピングを他の方法と区別する特徴とは

プログレッシブスタンピングが他の金属成形技術とどのように異なるのか、と疑問に思われるかもしれません。その答えは、効率性と複雑な形状への対応能力という、独自の組み合わせにあります。

コンパウンドダイ(単一位置で1ストローク中に複数の工程を実行するもの)とは異なり、プログレッシブダイ金属スタンピングは、多数の順次的工程を必要とする精巧な部品の製造に優れています。ダイ内の各ステーションは1つの特定の作業を担当するため、メーカーは複雑な幾何形状、厳しい公差、および複数の特徴を備えた部品を、高度に自動化されたワークフロー内で一貫して製造できます。

ステンピング効率の例を以下に示します。従来の段階式金型では、部品を個別の機械間で移動させる必要がある場合がありますが、プログレッシブダイでは、ワークピースを金属ストリップに常時接続したまま全工程を完了させます。これにより、各工程間のハンドリングが不要となり、サイクルタイムが大幅に短縮されます。

ストリップ送りの基本原理

その仕組みは、連続的なストリップ供給にあります。平らな金属材のコイルがスタンピングプレスに供給され、専用のフィーダーがプレスの各ストロークごとに正確にストリップを送り出します。ストリップがダイ内を移動する際、パンチによるパイロット穴開け、特徴部の穿孔、形状成形、最終的な完成部品の切り離しなど、それぞれ特定の加工を担当する複数のステーションを通過します。

この工程は、以下の理由から高精度製造分野で広く採用されています:

- 高生産率 年間生産数量が50,000個を超える場合に適しています

- 極めて優れた一貫性 すべての部品が同一の金型を経由して同一のパスで加工されるため

- 費用効率 セットアップ時間の最小化および材料ロスの低減により

- 複雑な部品製造能力 生産全体を通して厳しい公差を維持

自動車から航空宇宙産業に至るまで、さまざまな業界がこの工程を採用しています。なぜなら、高需要の製造現場が求める「耐久性」「精度」「量産における再現性」という3つの要素を、確実に実現できるからです。以降のセクションでは、各ステーションの具体的な機能、プログレッシブダイを構成する部品、およびこの工程があなたの製造要件に適合するかどうかを判断する方法について詳しく解説します。

ステーション別プロセスの完全な分解解説

基本的な概念をご理解いただいたところで、次にプログレッシブプレスダイ内部で実際に何が起こっているのかを、詳しくご説明しましょう。金属ストリップがプレス機に送り込まれる様子を想像してください。そこでは、厳密に調整された一連の変形工程が順次実行され、各ステーションは前のステーションでの加工結果を基にさらに加工を進めていきます。

プログレッシブダイがこれほど効果的である理由は、この逐次的な高精度にあります。すべての工程が、正確なタイミングで、正確な位置で実行されるため、手作業では到底達成できないほどの一貫性をもった部品が製造されます。

ブランキングからカットオフまで ― 各ステーションの役割を解説

プログレッシブダイにおける材料の流れは、ストリップの健全性を保ちながら、段階的に最終部品を成形するよう論理的に設計された順序に従います。 最終部品を段階的に成形します 。以下に、各ステーションが完成品にどのように寄与するかを示します:

- パイロット穴穿孔 ― 最初の工程では通常、ストリップにパイロット穴をパンチングします。これらの穴は最終部品の一部ではなく、その後のすべてのステーションにおいてストリップを高精度に位置決めするための基準点として機能します。正確なパイロット穴がなければ、ダイ全体の加工工程は成立しません。

- 片付け – この切断工程では、部品の外形周辺から余分な材料を除去します。プレス金型のパンチが金属板をせん断し、ワークピースがキャリアストリップに依然として接続されたまま、粗い外輪郭を形成します。これは、金属板上に部品のシルエットをスケッチする作業と考えてください。

- ピアス – 内部形状の加工がここで行われます。穴、スロット、切り抜きなどの内部特徴は、精密に研削されたパンチを用いて材料に打ち抜かれます。連続式プレスによるパンチング動作では、パンチとダイとのクリアランスが適切に維持されている(通常、材料厚さの片面あたり5~10%)場合に、きれいなエッジが得られます。

- 形作る – ここで、平面状のブランクが三次元的な形状へと変化を始めます。成形ステーションでは、慎重に形状設計されたパンチおよびダイを用いて、曲げ、リブ、エンボス、輪郭などを作成します。材料は分離するのではなく流動することで、部品に奥行きおよび構造的特徴を与えます。

- 曲げること – 角度付き形状はここで成形され、金属は正確な折り線に沿って曲げられます。亀裂を防ぐため、材料の種類と厚さに基づいて、曲げ半径を慎重に計算する必要があります。ほとんどの材料では、最小曲げ半径が材料の板厚と等しくなる必要があります。

- コインング – 超高精度の公差や特定の表面仕上げが要求される場合、コイニング(圧印)工程では、金属を正確な形状に塑性変形させるために非常に大きな圧力を加えます。この冷間加工により、重要寸法で±0.001インチという極めて厳しい公差を達成できます。

- カットオフ – 最終ステーションでは、完成品をキャリアストリップから分離します。この工程は、完成部品を正確に放出すると同時に、残りのストリップの骨格部分がダイからスムーズに排出されるよう、タイミングを完璧に合わせる必要があります。

すべてのプログレッシブダイがこれらの工程をすべて含むわけではなく、多くのダイでは単一のステーションで複数の機能を統合しています。具体的な工程順序は、部品の形状および寸法要件によって完全に決定されます。

パイロットピンがマイクロンレベルの精度を維持する仕組み

金属製のストリップが、高速で複数のステーションを通過する際に、数千分の1インチ単位で測定される位置精度をいかにして維持しているのか、一度でも考えたことがありますか?その答えは、ダイスタンピングの精度を支える「パイロットピン方式」——知られざるヒーローにあります。

その仕組みは以下の通りです:ダイの始端部で、ピアシングパンチがストリップのエッジに正確な間隔でパイロットホールを穿孔します。その後、ストリップが各次のステーションへと送り込まれる際、硬化処理されたパイロットピンが、切断や成形工程が始まる前にこれらの穴に降下して嵌合します。これにより、ストリップが物理的に正確な位置に固定され、累積した送り誤差やストリップの歪みを補正します。

その機構は、実に洗練されたシンプルさでありながら、極めて重要です:

- 初期係合 – プレスが閉じる際に、弾頭状のパイロット先端がストリップを正確な位置へ導きます

- 最終位置決め – 円筒状のパイロットシャンクが、極めて狭いクリアランス(通常0.0005~0.001インチ)で穴に嵌合します

- ステーション間の連携 – 各ステーションで複数のパイロットを採用することで、縦方向および横方向の位置決めを両立

この登録システムにより、ストローク数が分間1,000回を超える高速運転時においても、スタンプ金型部品の公差を維持できます。正確なパイロット機能がなければ、わずか数個の部品加工のうちに、特徴部同士の寸法が許容範囲を超えてずれてしまいます。

バイパスノッチは、ストリップ制御を補助する役割を果たし、過給紙を防止するとともに、コイル幅やエッジカーブのわずかなばらつきに対応するための緩和領域を提供します。ストリップのエッジに設けられたこれらの小さな切り欠きにより、パイロットが作動する前に材料が金型のガイドレールに確実に密着して安定した状態となり、生産工程全体を通じて一貫性のある位置決めを実現します。

このようなステーションごとの加工進行を理解することで、プログレッシブダイがいかに高度な精密設計を要求するか、またその背後にある金型構造(ツーリングアーキテクチャ)が、加工工程そのものと同等に重要である理由が明らかになります。

プログレッシブダイの構成部品およびツーリングアーキテクチャ

では、プログレッシブダイ内部のハードウェアとは具体的にどのような構成要素から成るのでしょうか?個々の部品を理解することで、それらが統合されたシステムとしていかに連携して動作するか、そしてなぜ プログレッシブダイの金型製作にはこれほど高精度なエンジニアリングが求められるのかが明らかになります。 .

プログレッシブダイを、各部品が特定の役割を担うように厳密に調整された機械装置と捉えてください。いずれかの部品が故障したり摩耗したりすると、その影響はシステム全体に及びます。それでは、内部構造を詳しく解説しましょう。

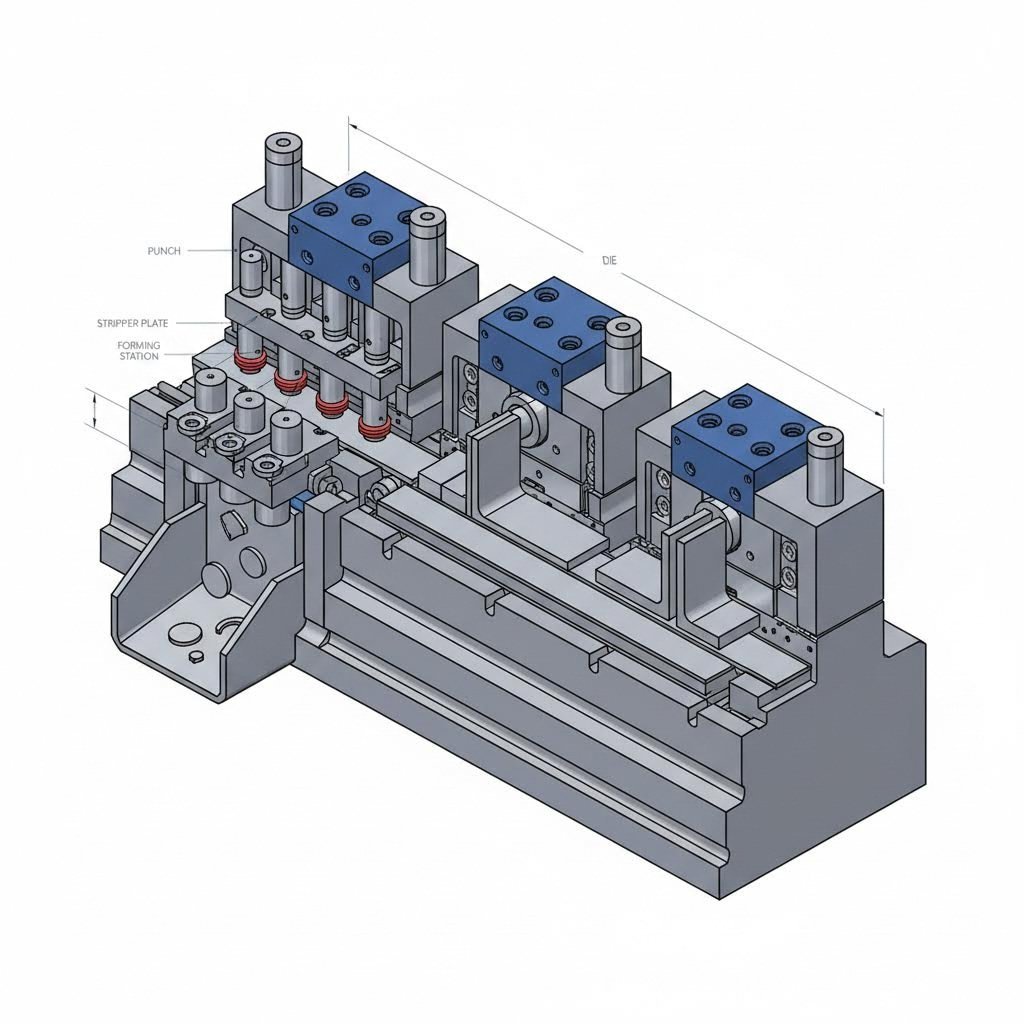

ダイの主要構成部品とその機能

プログレッシブスタンピングで使用されるすべての金型には、完全な調和のもとで機能しなければならない基本的な構成要素があります。金属プレス金型のアーキテクチャを検討した際に見られる主な構成部品は以下の通りです:

| 部品名 | 機能 | 代表的な素材 |

|---|---|---|

| ダイシューズ(上部・下部) | 他のすべての部品を支持する構造的基盤を提供し、上部ダイと下部ダイの両半分の位置合わせを維持する | 鋳鉄(G2500/NAAMS)、鋼板 |

| パンチプレート | 切断および成形用パンチを固定・配置し、プレスによる力を金型に伝達する | A2またはD2工具鋼(硬度58–62 HRCに熱処理済み) |

| ストリッパプレート | 切断中に材料を平らに保持する;各ストローク後にパンチから被加工物を剥離する | A2工具鋼、焼入れ済み;場合によってはスプリング式 |

| ダイブロック | 雌型の切断形状および成形空洞を収容;パンチと協働して切断を行う刃先を提供 | 薄板材にはD2/SKD11;厚板材にはA2/DC53 |

| パイロット | 各ステーションで、作業開始前にストリップを正確に位置決め・基準設定する | 焼入れ済み工具鋼製、20°円錐状先端 |

| パンチ | 切断、穿孔、成形などの作業を実行;被加工物に穴および特徴形状を形成する | M2高速度鋼;高摩耗用途には超硬合金 |

| 成形ステーション | 曲げ、絞り、打抜きなどの作業により材料を成形;三次元形状を創出する | 成形部品にはD2;ステンレス鋼加工には超硬合金インサート |

| ガイドピンとブッシュ | プレス行程全体にわたり、上型板と下型板の正確な位置合わせを維持する | 青銅製またはボールケージ式ブッシュを備えた硬化鋼製ピン |

これらの基本要素に加えて、プログレッシブダイの部品には、制御された圧力を実現するための窒素スプリング、ストリップの送り方向を案内するストックガイド、およびフィードミスやスラグの堆積を検出するセンサーシステムが含まれることが多い。また、 Dramco Tool によると、ほとんどのダイ部品は、耐久性が高く、切断作業において鋭い刃先を長期間保持できるため、硬化工具鋼で製造される。

金型用材料および硬度要件

適切なプレス金型用材料を選定することは、単に耐久性を確保するだけではなく、成形部品の品質、金型寿命、および保守頻度に直接影響を与えます。材料選定を左右する主な要因は以下のとおりです:

- 切断用パンチおよびダイ 数百万回のサイクルにわたって鋭い刃先を維持するために、最大硬度(58–62 HRC)を必要とする

- 成形部 繰り返しの衝撃荷重下で亀裂を起こさないよう靭性を必要とし、通常は54–58 HRCで焼入れ処理される

- 高摩耗用途 ステンレス鋼のプレス成形などでは、サービス寿命を延ばすために超硬合金インサートやTiNコーティングが有効です

- 構造部品 硬度よりも剛性を重視し、鋳鉄または中炭素鋼を用います

被加工材と工具選定の関係は極めて重要です。高張力鋼や研磨性材料をプレス成形する場合、標準のD2工具鋼では摩耗が速く進行してしまうことがあります。このような場合には、エンジニアが工具寿命を延ばすために超硬合金インサートを指定したり、特殊コーティングを施したりします。

プログレッシブ金型の設計においては、エンジニアは熱膨張も考慮しなければなりません。高速生産中に発生する摩擦熱により部品が膨張します。適切なクリアランスおよび冷却対策を講じることで、かぶりや早期摩耗を防止できます。

エンジニアによるストリップ配置および工程順序の計画方法

鋼材を切断する前に、プログレッシブダイ設計はストリップレイアウトから始まります。これは、部品が各ステーションを通過する際にどのように成形されるかを決定する「設計図」であり、この計画段階こそが工程全体の効率性を構築する基盤となります。

エンジニアは、ストリップレイアウトを設計する際に、以下の複数の要素を検討します:

- 素材の使用効率 – スクラップ(端材)を最小限に抑えるための部品配置;一部のレイアウトでは、材料利用率が85%を超える場合もあります

- 作業工程の順序 – 穴開け(ピアシング)後に成形工程を配置し、穴の変形を防止すること

- ステーション間の負荷バランス – ダイのたわみや摩耗の不均一化を防ぐために、加工荷重を均等に分散させること

- キャリアストリップの強度(健全性) – 全ステーションにわたってストリップを安定して支持できるよう、部品同士の間に十分な材料幅を確保すること

作業工程の順序には、論理的な原則が適用されます。パイロット穴(位置決め穴)の加工は常に最初に行われます。材料を除去する切断工程は、一般にそれを成形する工程よりも先に実施されます。コイニングおよびサイズ調整(最終寸法仕上げ)は、特徴部の最終的な寸法精度を確保する必要があるため、工程の終盤で実施されます。カットオフ(部品分離)ステーションは必ず最後に配置されます。

コンピューター支援設計(CAD)ソフトウェアを用いることで、エンジニアは金型の製作に先立ち、ストリップの送り工程をシミュレーションできます。この仮想検証により、加工工程間の干渉や材料の流れ不足といった潜在的な問題を、高価な工具鋼が機械加工される遥か以前に特定することが可能です。

これらの部品がどのように統合されるかを理解することで、プログレッシブスタンピング用途における金型がなぜこれほど精密な連携を要求するのかが明確になります。金型の構造が明らかになった後、次に検討すべきは、これらの金型で実際に加工可能な材料と、各材料が満たすべき仕様です。

素材選定および技術仕様

金型の構造について理解したところで、実務上の問いかけをしましょう:「どの金属が実際には板金スタンピング金型で良好に加工できるのでしょうか?」その答えは、材料の成形性特性、要求される公差、および生産速度の要件によって異なります。

進行型プレス成形における高圧下では、すべての金属が同じ挙動を示すわけではありません。一部の材料は成形ステーションをスムーズに通過しますが、他の材料はスプリングバックや加工硬化によって成形に抵抗します。製造工程の初期段階で適切な材料を選定することで、後工程での高価な金型改造や品質問題を未然に防ぐことができます。

進行型プレス成形における金属材料選定基準

エンジニアが金属プレス成形製造プロセス向けの材料を評価する際には、以下の相互に関連する複数の要因を検討します:

- 成形性 – 材料は亀裂を生じることなく、どの程度容易に曲げられ・伸びるか? 銅やアルミニウムなどの延性金属は、高張力鋼よりも複雑な形状への成形に耐えやすいです。

- 加工硬化率 – 一部の材料は変形に伴って著しく強度を増し、後続のステーションでより大きなプレス力を必要とします。ステンレス鋼はこの挙動で特に知られています。

- スプリングバック傾向 – 成形後の弾性復元(リコイル)は寸法精度に影響を与えます。高張力材料ほどスプリングバック量が大きくなるため、金型設計において過度曲げ補正(オーバーベンド補正)を施す必要があります。

- 表面仕上げ要件 – ブラスなどの柔らかい材料は、優れた外観仕上げ面を実現しますが、硬い材料では追加の仕上げ工程が必要になる場合があります。

- 工具摩耗の影響 – 研磨性の高い材料は、パンチおよびダイの摩耗を加速させ、保守頻度および金型コストを増加させます。

では、特定の材料がプログレッシブ精密金属プレス加工用途においてどのように性能を発揮するかを検討しましょう。

炭素鋼 炭素鋼は、依然として炭素鋼製プログレッシブプレス加工作業の主力です。低炭素鋼種(1008~1020)は優れた成形性と安定した加工特性を備えています。きめ細かな曲げ加工に対応でき、成形後の形状保持性も高く、予測可能な金型寿命を提供します。中炭素鋼種は強度を高めますが、成形性の一部を犠牲にします。

ステンレス鋼 ステンレス鋼は、より多くの課題を呈します。オーステナイト系鋼種(304、316)は急激な加工硬化を示すため、より高いトナージおよびより頑健な金型を必要とします。ただし、その耐食性により、医療機器および食品加工分野での使用が不可欠です。プレス速度は遅くなり、シャープニングの頻度も高くなることが予想されます。

アルミニウム 柔らかさにより容易にスタンピングが可能ですが、ガリング防止には細心の注意が必要です。金型表面への特殊コーティングにより、アルミニウムの流動性が向上し、付着を抑制します。軽量であるという特長から、航空宇宙産業および自動車産業における軽量化施策で広く採用されています。

銅 電気部品向け銅製プログレッシブスタンピングにおいて優れた性能を発揮します。優れた導電性と成形性を兼ね備えているため、端子、接点、バスバーなどの製造に最適です。銅は成形ステーションをスムーズに通過し、クリーンな切断エッジを実現します。

真鍮 外観性と成形性の両方を要求される真鍮製プログレッシブスタンピング用途において、優れたバランスを提供します。装飾用ハードウェア、コネクタ、配管用フィッティングなどは、真鍮の優れた切削性と魅力的な仕上げにより恩恵を受けます。

素材別の板厚範囲と公差能力

材料の厚さは、達成可能な公差およびプレスの運転速度に直接影響を与えます。以下に包括的な比較を示します:

| 材料タイプ | 典型的な厚さ範囲 | 成形性評価 | 共通用途 |

|---|---|---|---|

| 低炭素鋼 | 0.15mm – 6.0mm | 素晴らしい | 自動車用ブラケット、構造部品、家電部品 |

| ステンレス鋼(300シリーズ) | 0.1mm – 3.0mm | 良好(加工硬化する) | 医療機器、食品機械、マリンハードウェア |

| アルミニウム(5000/6000シリーズ) | 0.2mm – 4.0mm | とてもいい | ヒートシンク、エンクロージャ、航空宇宙部品 |

| 銅(C110/C101) | 0.1mm – 3.0mm | 素晴らしい | 電気端子、バスバー、RFシールド |

| 真鍮(C260/C360) | 0.15mm – 2.5mm | 素晴らしい | コネクタ、装飾用金具、配管継手 |

| 高強度低合金鋼 | 0.5mm – 4.0mm | 適度 | 自動車用構造部品、安全上重要な部品 |

公差能力は材料および板厚の両方に依存します。薄板(1.0mm未満)では、ブランク加工部品の寸法公差が通常±0.05mm、成形寸法が±0.1mmとなります。一方、厚板では、スプリングバックの増加および材料流動のばらつきにより、これらの数値は若干緩くなります。

プレス速度の検討もまた材料の挙動に依存します。銅やアルミニウムなどの柔らかく延性の高い材料は、薄板において1分間あたり600ストロークを超える高速運転が可能です。一方、ステンレス鋼は、加工硬化の発生を防ぎ、適切な潤滑を確保するために、しばしばより遅い速度(1分間あたり200ストローク未満)での運転を必要とします。

これらの材料特有の挙動を理解することで、適切な材料グレード、板厚、および公差要求の組み合わせを明確に指定できます。材料選定について理解したうえで、次に自然と浮かぶ疑問は、「プログレッシブダイ打ち抜き加工」と他の加工方法との比較、およびそれぞれの方法が最も適している状況についてです。

プログレッシブダイ vs トランスファーダイ vs コンパウンドダイ打ち抜き加工

材料およびその挙動について十分に理解したうえで、おそらくこう思われるでしょう。「プログレッシブダイ打ち抜き加工は常に最適な選択肢なのでしょうか?」正直な答えは「いいえ」です。確かに、プログレッシブ打ち抜きダイは大量生産において主流ですが、そのツーリングが不向きとなる状況では、代替手法として「トランスファーダイ打ち抜き加工」と「コンパウンドダイ打ち抜き加工」の2つが優れた性能を発揮します。

不適切な加工方法を選択すると、ツーリング投資の無駄、過剰な不良品発生、あるいは生産工程のボトルネックを招く可能性があります。以下では、各加工方法が最も適する状況を明確に解説し、お客様の具体的な要件に最適なプロセスを選定できるようサポートします。

プログレッシブ型とトランスファー型スタンピングの選択マトリクス

プログレッシブ型およびトランスファー型スタンピングの両方とも、複雑な部品を加工できますが、成形工程におけるワークピースの搬送方法は根本的に異なります。

トランスファー型スタンピングでは、個別のブランク(下地材)が機械的または手動で、一つのスタンピングステーションから次のステーションへと移送されます。プログレッシブ型ダイでは部品がキャリアストリップに接続されたまま加工されるのに対し、トランスファー型プレスでは、成形工程が始まる前に各ブランクが個別に分離されます。これは、ロボット手指や機械式グリッパーが部品をステーション間で搬送するアセンブリラインのようなものです。

トランスファー型スタンピングが優位となるのはどのような場合でしょうか?以下のシナリオをご検討ください:

- 大型部品 – トランスファー型ダイは、ストリップに接続したままでは大きすぎる部品の加工に対応できます。自動車のボディパネルや大型家電のハウジングなどは、しばしばこの方式を必要とします。

- 深絞り部品 – 大きな絞り深さを要する部品は、トランスファー型スタンピングによる独立した取扱いによって恩恵を受けます。

- 複雑な姿勢(向き) – 部品の加工工程間で回転や再配置が必要な場合、トランスファー機構はストリップ供給方式では実現できない柔軟性を提供します。

プログレッシブ金型は、独自の利点でこれに対抗します:

- 高速向き – トランスファー機構の同期が不要であるため、プログレッシブ金型は通常、より高速で運転できます。

- 部品単価が低減 – 大量生産では、簡素化された材料フローにより取扱費用が削減されます。

- より厳しい公差 – パイロットピンによる連続ストリップの位置決めが、高精度な位置合わせを維持します。

この選択は、しばしば部品のサイズと形状に左右されます。部品が一般的なストリップ幅(通常300mm未満)に収まり、極端な成形深さを必要としない場合、経済性の観点からプログレッシブ金型が通常優位となります。

コンパウンド金型がプログレッシブ金型を上回る場合

コンパウンド金型によるプレス加工は、全く異なるアプローチを取ります。順次配置された複数のステーションを用いるのではなく、コンパウンド金型は1回のプレス行程で、同一位置において複数の工程(通常は切断およびパンチング)を同時に行います。

ワッシャーにパンチを打つことを想像してください:外径がブランク加工される一方で、中心部の穴が同時に穿孔されます。これが複合ダイとプレス加工の効率性の実際の姿です。

複合ダイは、以下の特定の状況でその優れた性能を発揮します:

- 平面的で単純な部品 – ワッシャーやガスケット、および穴付きの基本的なブランク部品は、複数の成形ステーションを必要としません。

- 高い平面度要求 – 一回のストロークで完結する工程により、部品が複数のステーションを通過する際に生じる歪みを最小限に抑えます。

- 少量生産 – よりシンプルな金型構造により初期投資コストが抑えられるため、短期間の生産ロットにおいて複合ダイはコスト効率に優れます。

- 最大限の材料利用率 – 複合ダイでは部品を効率よく嵌合(ネスト)配置できるため、キャリアストリップを用いるプログレッシブ方式と比較して廃材を削減できます。

しかし、コンパウンドダイスはすぐにその限界に達します。三次元形状、複数の曲げ、または順次成形加工を要する部品に対しては対応が困難です。基本的な平板部品を超えるものについては、プログレッシブ方式またはトランスファー方式が不可欠となります。

工程比較の総合評価

以下に、3つの方式を主要な判断要素ごとに比較した結果を示します。

| 基準 | プログレッシブダイスタンピング | トランスファー押出成形 | 複合ダイプレス |

|---|---|---|---|

| 部品の複雑さ | 高 – 曲げ、成形、コイニングなど複数の工程に対応可能 | 非常に高 – 複雑な形状、深絞り、向き変更にも対応可能 | 低 – 基本的な切断/穿孔機能を備えた平板部品に限定 |

| 体積適性 | 大量生産(年間50,000個以上)– 連続生産に最適化 | 中~大量生産 – 短納期から長期間生産まで柔軟に対応可能 | 小~中量生産 – より単純な生産ニーズに対して経済的 |

| 素材の使用効率 | 中程度(70~85%)– キャリアストリップにより必然的に発生する材料ロス | 良好(75–90%)-個別ブランクにより効率的なネスティングが可能 | 優秀(85–95%)-キャリアストリップの無駄を最小限に抑えた最適なネスティング |

| 金型コスト | 初期投資が高額-複雑なマルチステーション構造 | 高額-トランスファーメカニズムおよび複数ステーションを含む | 低額-シンプルなシングルステーション構造 |

| サイクル時間 | 高速-複雑さに応じて、分間200~1,500ストローク以上 | 中程度-トランスファーメカニズムにより最大速度が制限される | 中程度-単一ストロークだが、1サイクルあたり1部品のみ対応 |

| 設営時間 | 設置後は極めて少ない-連続コイル供給方式 | 長時間-トランスファーメカニズムのキャリブレーションが必要 | 迅速 – よりシンプルな金型により、より短時間での切替が可能 |

| 最適な適用例 | 電気接点、ブラケット、コネクタ、精密部品 | 大型パネル、深絞りハウジング、複雑な自動車部品 | ワッシャー、ガスケット、単純なブランク、積層板 |

ラーソン・トゥール社によると、プログレッシブ金型はその複雑な構造ゆえに定期的なメンテナンスを要するのに対し、コンパウンド金型は構造が単純であるため、比較的少ないメンテナンスで済みます。トランスファー金型はその中間的位置にあり、トランスファー機構に関する追加のメンテナンスが必要です。

結論として、金型方式の選択は、まずお客様の部品仕様に基づいて行うべきです。最初に部品の複雑さを評価し、次に生産数量を検討し、最後に金型製作予算の制約を考慮します。多くの製造業者は、中程度の複雑さを持つ部品を大量生産する場合、プログレッシブ金型が最もコストパフォーマンスに優れていると判断しています。ただし、トランスファー金型およびコンパウンド金型も、包括的な金型およびプレス加工戦略においてそれぞれ重要な役割を果たします。

これらの工程の違いを理解することで、自動車の組立ラインから高精度医療機器の製造に至るまで、各手法が実際の製造現場でどこに適用されるかを探るための基礎が築かれます。

自動車から医療機器までの業界別応用

プログレッシブスタンピングが他の手法よりも優れた性能を発揮する状況について理解したところで、次にこの工程が最も高い価値を発揮する分野について探っていきましょう。プログレッシブダイスタンピングに依存する産業には、共通の要求事項があります。すなわち、厳しい公差(許容差)、数百万点に及ぶ部品における一貫した品質、そして変動を一切許さない生産スケジュールです。

なぜこうした分野においてプログレッシブスタンピングが標準的な選択肢となるのでしょうか? それは、この工程が持つ利点——すなわち高速性、再現性、および高精度——を、他の加工手法では満たすことのできない業界特有の要件と的確にマッチさせる能力に起因しています。

自動車分野への応用およびOEM要件

現代の自動車を歩き回ってみてください。気づかないうちに、数十点もの段階的プレス成形(プログレッシブスタンピング)による自動車部品に遭遇することでしょう。鍵を差し込む瞬間から、乗員の安全を守る構造部品に至るまで、この工程は自動車産業において最も要求の厳しい用途を形作っています。

なぜ自動車部品の段階的プレス成形(プログレッシブスタンピング)がこの分野で主流となっているのでしょうか? Wedge Products社によると、自動車部品メーカーは、大量生産に対応でき、厳しい納期と厳格な公差要件を満たすプレス成形パートナーを必要としています。段階的プレス成形は、振動、熱、および継続的な機械的負荷に耐える必要がある部品の製造に特に優れています。

一般的な自動車用途には以下のようなものがあります:

- 構造用ブラケットおよび補強部品 – 数年にわたる生産ロットにおいても、一貫した材料特性および寸法精度が求められる荷重支持部品

- 電気接続器および端子 – センサーや照明システム、電子制御モジュール向けの高精度コンタクト部品:接触面に対して極めて狭い公差が要求される

- シートフレーム部品 – 複数の曲げ、穴、取付け部品を単一のプログレッシブダイ工程で組み合わせた複雑な成形部品

- ドアハードウェアおよびラッチ機構 – 機能的な精度と外観面の表面品質の両方を要求される部品

- HVACシステム用ブラケットおよびセンサープレート – 温度変化および振動にさらされても寸法精度を維持しなければならない部品

OEM向けプログレッシブスタンピングは、単なる部品製造にとどまらず、トレーサビリティ、統計的工程管理(SPC)、および数年にわたる車両プラットフォームにおいて仕様を一貫して維持する能力を要求します。今日製造された部品は、サービスおよび交換用として3年後に製造される部品と完全に一致しなければなりません。適切に保守された金型を用いて加工されたプログレッシブ鋼板その他の材料が、この一貫性を確実に実現します。

航空宇宙および防衛用途

失敗が許されない場合、航空宇宙メーカーは、重量、精度、信頼性が交わる部品の製造に、段取り型プレス成形(プログレッシブスタンピング)を採用します。この工程の優れた特長は、航空宇宙産業の要求と完全に一致します:

- 高精度ファスナー部品 – AS9100品質基準を満たすワッシャー、保持クリップ、マウントハードウェア

- 電気遮蔽 – EMI/RFI遮蔽性能を確保するため、均一な被覆および導電性が求められる部品

- 構造ブラケット – アルミニウムおよびチタン合金を用いた軽量最適化部品

- コネクタハウジング – 極めて過酷な環境から重要な電気接続部を保護する、複雑形状の成形エンクロージャー

航空機の生産においては、大量生産対応能力が極めて重要となります。単一のプラットフォームでも、そのライフサイクルを通じて数百万点もの小型スタンプ部品が必要となることがあります。段取り型金型による成形は寸法の一貫性が高く、すべてのファスナー、ブラケット、コネクタが、全機隊で同一の性能を発揮することを保証します。

電子機器および医療機器向けスタンピングにおける高精度要件

電子機器および医療機器の製造は、プログレッシブ金型成形をその精度限界まで押し進めています。これらの産業では、数千分の1インチ単位で測定される公差が要求され、年間数十万点に及ぶ大量生産においても、その公差が一貫して維持される必要があります。

電子機器のアプリケーション 電気的性能が正確な幾何形状に依存する部品の製造に、この工程を活用します:

- 鉛枠 – ワイヤボンディング面にマイクロンレベルの精度を要する、半導体チップを搭載する stamped metal 構造体

- コネクターターミナル – 微小な寸法変化が信号整合性および嵌合力を左右するコンタクト要素

- RFシールドケース – 印刷回路基板の実装に必要な厳密な寸法公差を維持しつつ、電磁波遮蔽機能を提供する筐体

- バッテリーコンタクト – 温度範囲にわたって制御されたばね力特性を要するばね要素

- 熱槽 – 熱管理のために精密なフィン形状を有する成形アルミニウム部品

医療用プログレッシブ金型成形 精度と規制遵守を両立させるという、独自の課題を伴います:

- 手術器具部品 – バー(バリ)のないエッジおよび均一な表面仕上げを要するステンレス鋼部品

- 植込み型医療機器用ハウジング – 生体適合性要件を満たすチタンおよび特殊合金製部品

- 診断機器部品 – 医療画像診断装置および検査装置向けの高精度ブラケットおよび取付部品

- 使い捨て医療機器用部品 – コスト・パーアイテム(単価)が極めて重要となる、大量生産向けスタンピング部品(ワンタイム使用医療製品用)

なぜこのような厳しい用途において、プログレッシブ・スタンピングが好まれるのでしょうか? それは、工程の安定性、高い生産性、およびダイ内での品質管理機能という3つの要素が複合的に作用するからです。部品が二次加工や手直しを必要とせず、組立作業に直ちに投入可能な状態で納入される場合、メーカーは最終的な医療機器への統合作業に注力でき、入荷検査によるボトルネックに対処する必要がなくなります。

自動車用ブラケット、航空宇宙機器用ファスナー、医療機器用ハウジングのいずれを製造する場合でも、プログレッシブダイ打ち抜き加工は、現代の製造業が求めるものを提供します。すなわち、すべての成形サイクルにおいて、大規模生産でも一貫した品質を実現することです。ただし、こうした一貫性を達成するには、適切な品質管理と、よく見られる欠陥の原因理解が不可欠です。ここにこそ、単に「良好な生産」を超えて「卓越した生産」へと導く、トラブルシューティングの視点が存在します。

品質管理および不良防止戦略

たとえ最も精密に設計されたプログレッシブダイであっても、何らかの異常が発生すれば不良品が生じます。偶発的な品質問題と慢性化した生産課題との違いは、しばしば欠陥が生じる根本原因を理解し、それらが不良品の大量発生や高コストなダウンタイムへと波及する前に早期に検出できるかどうかにかかっています。

熟練したプレス加工エンジニアと初心者を分けるものは何でしょうか?それは、欠陥のパターンを早期に認識し、その根本原因まで遡って特定できる点にあります。本稿では、ダイプレス機を操作する際に最もよく遭遇する問題と、生産をスムーズに継続させるための実践的な解決策について検討します。

一般的なプログレッシブプレス加工における欠陥とその根本原因

すべての欠陥には、金型内部で何が起こっているかという「物語」が隠されています。こうしたパターンを理解すれば、トラブルシューティングは経験則や推測によるものではなく、体系的かつ論理的なプロセスになります。

バーリング バリ(鋭利な金属突起)は、最も頻繁に報告される不具合の一つです。ダイプレス成形部品に生じるこのような盛り上がった金属端面は、組立工程上の問題や安全上の危険を引き起こします。ソレノイド博士によれば、バリは通常、パンチとダイの切断刃間のギャップが過大になった場合(素材厚さの片面あたり12%を超える場合)や、切断刃が摩耗により鈍くなった場合に発生します。

材料の弾性復元 曲げ加工された特徴部が意図した角度を保持しないため、エンジニアを悩ませます。材料の弾性特性により、成形後に元の平坦な状態へ部分的に復元する「スプリングバック」が発生します。高張力鋼およびステンレス合金は最も顕著なスプリングバックを示し、場合によっては3~5度の過剰曲げ補正が必要になります。

ずれの問題 穴位置のばらつき、トリムラインの不均一、あるいは工程間で位置がずれる特徴部として現れます。パイロットピンの摩耗やストリップガイドの緩みが生じると、直ちに位置決め精度が低下します。数百サイクル程度で公差のずれが確認されるでしょう。

スラグ引き 切り抜かれた材料(スラグ)がダイの開口部を通って落下せず、パンチ面に付着する現象です。これにより、次のストロークで二重打ちが発生し、部品および金型の両方に損傷を与えます。この問題は、通常、ダイクリアランスの不足、真空効果、またはスラグ保持機能の摩耗によって引き起こされます。

金型摩耗パターン 予測可能に劣化するが、品質が段階的に低下する。切削刃が丸くなり、リード角が大きくなり、表面粗さが悪化する。放置すると、損傷した工具により残りの鋭い刃先に過大な応力が生じ、摩耗が加速する。

高精度ダイスタンピング作業向け包括的トラブルシューティングガイド:

| 欠陥タイプ | 常見な原因 | 予防 方法 | 是正措置 |

|---|---|---|---|

| 過度のバリ | 切削刃の摩耗;パンチとダイのクリアランス不適(大きすぎまたは小さすぎ);工具の鈍化 | 材料厚さの8~12%でクリアランスを維持;5万ストロークごとに定期的な刃先点検を実施 | 切削刃の再研磨;クリアランスの調整;摩耗したインサートの交換;銅端子向けにはゼロギャップブランキングを検討 |

| スプリングバック | 材料の弾性復元;オーバーベンド量不足;成形半径不適 | CAEシミュレーションを用いてスプリングバックを予測;金型設計時にオーバーベンド補正を組み込む;コイニング工程を検討 | 目標角度より2~5度大きい角度で曲げ加工を修正;シェイピングステーションを追加;ブランクホルダー荷重を調整 |

| ずれ | パイロットピンの摩耗;ガイド部品の緩み;送り不均一;ダイショウのたわみ | パイロットを定期的に点検する;ガイドのクリアランスを厳密に維持する;プレスの平行度を四半期ごとに確認する | 摩耗したパイロットを交換する;ガイドアセンブリを再締結する;フィードシステムを再キャリブレーションする;ダイシューサーフェスの平面度を確認・修正する |

| スラグ引き | パンチ面における真空効果;ダイクリアランスが不十分;スラグ保持機能の摩耗;潤滑が不適切 | スラグ排出ピン付きジェクトル(Jektole)スタイルパンチを使用する;適切なダイクリアランスを維持する;一貫した潤滑を施す | スプリング式エジェクタピンを追加する;ダイリリーフ角度を増加させる;パンチ面にスラグ引き抜き防止コーティングを施す |

| ひび割れ | 材料の延性が不十分;曲げ半径が小さすぎ;絞り比が大きすぎ;加工硬化 | 材料特性が仕様と一致することを確認する;曲げ半径を材料厚さの4倍以上に設計する;絞り深さを制限する | 中間焼鈍を追加する;成形半径を拡大する;多段絞りを採用する;高強度材料を事前に加熱する |

| 表面の傷 | ダイ表面が粗い;異物混入;潤滑が不十分;ストリッパープレートの損傷 | ダイ表面をRa 0.2μm以下(またはそれより良好)に研磨する;潤滑油システムをフィルターで清掃する;成形毎にダイを清掃する | 損傷を受けた表面を再研磨する;クロムめっきまたはTD処理を施す;破損部品を交換する;アルミニウム成形にはナイロン製プレッシャープレートを使用する |

| しわの発生 | ブランクホルダー圧力が不十分である;材料の流れが過剰である;ドロービードの設計が不適切である | サーボ油圧制御を用いてブランクホルダー力を最適化する;適切なドロービードを設計する | ブランクホルダー圧力を高める;ドロービードを追加または変更する;材料の流れパスを調整する |

ダイの長寿命化のための予防保全戦略

欠陥が発生してから対応を開始すれば、必ず生産中断が発生します。スマートなスタンピングダイ保全は、ストローク数、材料の摩耗性、および過去の摩耗パターンに基づいた能動的なスケジュールに従います。

効果的な保全プログラムに含まれる要素は以下のとおりです:

- ストローク数に基づく点検間隔 – 標準材料では50,000ストロークごとに切断刃を点検;ステンレス鋼や摩耗性合金では25,000ストロークごとに点検間隔を短縮

- 砥ぎスケジュール – バーの発生を防ぐため、エッジの劣化が進行する前にパンチおよびダイを再研磨する。通常、0.1~0.2mmの除去で切断性能が回復する

- 潤滑管理 – 潤滑剤の供給状況および被覆状態を確認する。汚染または劣化した潤滑剤は摩耗を著しく加速させる

- アラインメント検証 – パイロットピンの摩耗量およびガイドブッシングのクリアランスを測定し、許容限界を超える前に部品を交換する

- 表面状態の記録管理 – 成形面の状態を写真で記録し、基準画像と比較して進行性の摩耗を特定する

フランクリン・ファスナー社によると、定期的なメンテナンスおよび工具の砥ぎにより、プレス金型の寿命を大幅に延長できる。さらに、TiAlNやTiNなどの工具コーティングを高摩耗部品に施すことで、再研磨間のサービス寿命を2倍から3倍に延ばすことができる。

最新のプレス成形技術では、ダイ内に設置されたセンサーを用いて、成形力、ストリップ位置、部品の存在をリアルタイムで監視します。これらのシステムは、不良品が発生する前に異常を検出し、即時の是正措置を可能にします。センサーが異常な力のパターンを検知した場合、プレスは損傷が発生する前に自動停止します。

各金型について金型寿命記録を確立することで、任意のスケジュールではなく、実際の稼働状況に基づいた保守時期の予測が可能になります。ストローク数、加工した材料の等級、不良発生件数、および実施した保守作業を記録します。長期にわたりデータを蓄積することで、金型寿命を最大化しつつ品質リスクを最小限に抑えるための最適な保守タイミングを把握できるようになります。

スタンピング金型の種類とその特定の摩耗特性を理解することで、適切なメンテナンス手法をカスタマイズできます。多数のステーションを持つプログレッシブ金型は、単純なコンパウンド金型よりも包括的な検査手順を必要とします。特に成形応力が最も高いステーションや、最も研磨性の高い材料を加工するステーションに重点を置いて点検してください。

品質管理の基本事項を確認した後、次のステップは、最初から製造が成功するよう部品を設計する方法、および自社の生産ニーズに必要な金型投資額を評価する方法を理解することです。

設計ガイドラインおよび金型投資分析

プログレッシブ金型の動作原理、注意すべき欠陥、およびこの工程が特に優れた性能を発揮する場面について既に学びました。次に、すべての製造エンジニアが直面する実践的な問いがやってきます。すなわち、「実際に良好なスタンピング性を実現する部品をどう設計するか?」、そして「財務部門に対して金型投資の妥当性をいかに説明・正当化するか?」という問いです。

設計段階でこれらの基本事項を正しく把握しておくことで、後工程での高額な金型修正を防ぐことができます。紙面上で行う意思決定は、プレス工場での実際の作業に直接影響を及ぼします。そこで、スムーズな量産立ち上げと高コストな再設計サイクルを分けるためのガイドラインを順にご説明します。

製造性設計ガイドライン

経験豊富なプログレッシブダイ製造業者は、生産上の問題の80%が部品設計段階(金型やプレス設定ではなく)に起因することを指摘します。設計段階で確立されたDFM(ものづくりしやすさ設計)の原則に従うことで、開発リスクを大幅に低減し、量産開始までの期間を短縮できます。

金属プレス成形用金型設計のための必須DFMチェックリストは以下の通りです:

- 最小穴径 – 標準パンチを使用する場合、穴径は材料板厚の1.0倍以上とすること。それより小さな特徴形状には専用工具が必要となり、保守頻度も増加します

- 穴エッジ間距離 – 穴の端部と部品外周縁との間隔は、少なくとも材料板厚の1.5倍を確保すること。これより狭い間隔ではブランキング時に変形が生じ、残存材料の強度も低下します

- 穴間ピッチ – 穴間の最小距離は、材料厚さの2倍以上を確保すること。より狭い間隔では、成形圧力下で変形しやすい薄いウェブが生じる

- 曲げ半径の要件 – 銅やアルミニウムなどの延性材料では、内側曲げ半径を材料厚さの1倍以上に設計すること。高張力鋼およびステンレス鋼種では、材料厚さの2倍以上を指定すること

- 曲げ部とエッジ間の距離 – 曲げ線をエッジから少なくとも材料厚さの2.5倍以上離して配置し、亀裂および変形を防止すること

- 曲げ部と穴間の距離 – 曲げ線と穴のエッジ間には、少なくとも材料厚さの2.5倍以上の距離を確保すること。これより近接した特徴は、成形時に変形を起こす

- リリーフノッチ(緩和切り欠き) – 交差する曲げ部の角に、破断防止のためのリリーフ(緩和)を設けること。リリーフ半径は、最低でも材料厚さと等しくすること

- 均一な壁厚 – 部品全体で材料厚さを均一に保つこと。成形中に著しい材料減肉を必要とする設計は避けること

- 成形品の脱型角度 ― 引き抜き加工された特徴部の垂直壁面には、部品の脱型を容易にするため、1–3°の脱型角度を設けること

- 材料の繊維方向への配慮 ― 主要な曲げ加工は、可能であれば材料の繊維方向に対して直交するように配置すること。繊維方向と平行な曲げは、特に高強度材料において亀裂が生じるリスクがある

Fictiv社によると、標準的なブランキングおよび成形加工では通常±0.005インチ(±0.127 mm)の公差が達成可能であるが、ファインブランキングなどの特殊設備を用いることで、重要寸法について±0.001インチ(±0.025 mm)の公差を確保できる。これらの加工能力を基準として公差仕様を設計することで、金型コストを不当に上昇させる不必要な高精度要求を回避できる。

金型投資および投資収益率(ROI)に関する検討事項

プログレッシブ金型およびダイスへの投資は多額の資本支出を伴うが、適切な生産数量に達すると、その経済性は非常に魅力的となる。コスト構造を正確に理解することで、財務部門が承認可能な事業計画を構築できる。

に従って シャオイ社の自動車用スタンピングコスト分析 金型コストは、その複雑さに応じて大幅に変動する:

- 単純なブランク金型 – 基本的な切断・穿孔加工向け:5,000米ドル~15,000米ドル

- 中程度の複雑さを持つプログレッシブ金型 – 成形加工を伴い、5~10工程を要する部品向け:15,000米ドル~50,000米ドル

- 高複雑度のプログレッシブ金型 – 15工程以上、厳密な公差および複雑な形状を要する精巧な部品向け:50,000米ドル~100,000米ドル以上

これらの初期投資額は一見高額に見えますが、単一部品当たりのコストで計算すると状況は大きく変わります。たとえば、60,000米ドルのプログレッシブダイを用いて年間200,000個を5年間にわたり生産する場合、金型費用の単一部品当たり負担はわずか0.06米ドルにまで低下します。これは材料費および加工費に比べて無視できる水準です。一方、同じ金型で年間5,000個しか生産しない場合、単位あたりの金型負担は12.00米ドルとなり、プロジェクトの採算性が損なわれる可能性があります。

損益分岐点の算出には、以下のロジックが適用されます。

損益分岐点生産数量 = 金型投資額 ÷ (代替製造法の単一部品コスト - プログレッシブダイによる単一部品コスト)

ほとんどの用途において、プログレッシブ金型の設計は年間10,000~50,000個程度の生産量で経済的に有利になります。ただし、正確な閾値は部品の複雑さや代替製造方法によって異なります。

納期の見込みと開発リスク

典型的なプログレッシブ金型の開発スケジュールは以下の通りです:

- デザインとエンジニアリング ・ストリップレイアウトの検討および金型設計:2~4週間

- 金型製作 ・複雑さおよびメーカーの生産能力に応じて8~16週間

- 試作・調整(トライアウト) ・初期サンプリングおよび調整:1~3週間

- PPAPおよび承認(品質保証) ・自動車向け用途(正式承認を要する場合):2~4週間

設計の凍結から量産対応型金型の完成までに要する総所要期間は、通常14~24週間です。ただし、CAE(コンピュータ支援工学)シミュレーション技術を活用しているプレス金型・ダイパートナーと連携することで、鋼材の加工を実施する前に仮想的に成形上の課題を特定・解決できるため、この期間を大幅に短縮することが可能です。

CAEシミュレーションは、プレスダイ製造プロジェクトにおいて以下のような測定可能なメリットを提供します:

- スプリングバック予測 – 仮想補正により、物理的な試作調整の反復回数を削減

- 成形性解析 – 金型製作前に亀裂や板厚減少などの発生可能性を特定

- 材料流の最適化 – ドロービードおよびブランクホルダーの設計を検証

- ダイ応力解析 – 金型が量産時の荷重に耐え、早期破損を防ぐことを保証

開発リスクを最小限に抑えようとするメーカーにとって、包括的な技術能力を備えた経験豊富なプレスダイ製造メーカーとの提携は極めて重要となります。 Shaoyiの高精度プレス金型ソリューション 開発パートナーに求められる要素を具体例で示します:自動車向けアプリケーションにおけるIATF 16949認証、欠陥のない結果を実現するためのCAEシミュレーション、最短5日間で試作サンプルを提供できる迅速なプロトタイピング能力、および高コストな反復サイクルを最小限に抑える93%の初回合格率。

プレス加工パートナー候補を評価する際には、以下の資格要件を検討してください:

- シミュレーション機能 – 金型製作前に成形不良を予測・防止できますか?

- プロトタイプ作成スピード – 検証用部品の試作をどの程度の速さで製造できますか?

- 品質証明書 – ご担当業界(自動車:IATF 16949、航空宇宙:AS9100、医療機器:ISO 13485など)に応じた関連認証を保有していますか?

- 初回合格率 – 彼らの金型のうち、何パーセントが初回試作で合格していますか?

- プレス能力範囲 – プロトタイピングおよび量産の両方において、ご要件のトン数に対応できますか?

提示された金型価格が最も低くても、総所有コスト(TCO)が必ずしも最低になるとは限りません。Eigen Engineering社によると、CADおよびシミュレーションを活用することで、エンジニアは量産開始前に問題を解決でき、製品開発を加速させ、費用と時間を節約し、必要なプロトタイプの数を削減できます。

信頼性の高いプログレッシブダイ製造業者から高品質な金型への投資は、生産ライフサイクル全体にわたって利益をもたらします。100万回以上の打ち抜きを保証するよう設計された優れた金型は、金型関連費用を実質的に上限で抑制するとともに、長年にわたる生産において一貫した品質を実現します。この予測可能性——すなわち、部品単価が安定しており、品質が一貫して維持されることを確信できる状態——こそが、適切に実施されたプログレッシブスタンピングの真の投資対効果(ROI)を表しています。

設計ガイドラインと投資分析について検討を終えたことで、プログレッシブダイ打ち抜き加工が自社の製造ニーズに適合するかどうかを、根拠に基づいて判断できるようになります。最後の検討事項は、これらの利点をプロセスの制約と比較・検討し、最適な今後の進路を決定することです。

プログレッシブダイ打ち抜き加工の適切な選択を行う

プログレッシブダイ打ち抜き加工の全工程(ステーションごとの作業から金型構造、材料選定、品質管理戦略に至るまで)について詳しく検討してきました。ここに至って、極めて重要な判断の時が訪れます。すなわち、この製造方法が自社の特定プロジェクト要件に合致するかどうかを決断する瞬間です。

正しい選択を行うには、魅力的な利点と現実的な制約の両方を率直に評価する必要があります。これらの要素を客観的に比較検討することで、自信を持って次のステップへと進むことができるでしょう。

利点と制約の比較検討

プログレッシブダイ打ち抜きは、大量生産における支配的地位を説明する強力なメリットを提供します。ただし、この工程がすべての用途において常に最適であるとは限りません。

重要な利点

- 優れた生産速度 – 1分間に200~1,500回以上(+)のストロークで運転可能であり、ほぼすべての他の方法よりも速く完成部品を製造できます

- 部品間の優れた一貫性 – Worthy Hardware社によると、この工程では±0.001インチ(±0.025mm)という極めて厳しい公差を維持でき、すべての部品が同一の性能を発揮することを保証します

- 大量生産時の単一部品コストの低減 – 金型費用が回収されれば、最小限の人的労力と短いサイクルタイムにより、単位当たりのコストが劇的に低下します

- 取扱い工程および二次加工の削減 – 部品はダイから完成品の状態で排出されるため、品質ばらつきを引き起こす工程間の移送が不要になります

- 複雑な形状の成形能力 – 単一の金型に複数の工程を統合することで、単純な金型タイプでは実現不可能な複雑な形状や特徴を実現できます

- 最小限のオペレーター依存性 – 自動コイル供給およびダイ内加工により、シフト変更に関わらず一貫した品質を確保

基本 的 な 制限

- 初期金型投資額が高額 – プログレッシブダイおよびプレス加工用金型のコストは15,000米ドルから100,000米ドル以上に及び、多額の初期資本投入を要する

- 量産開始後の設計変更の柔軟性が限定的 – 業界専門家によると、金型製作後の設計変更は非常に高コストかつ時間のかかる作業となり、場合によっては完全に新しい金型の製作が必要になる

- キャリアストリップによる材料ロス – ストリップの骨格(キャリア)により必然的にスクラップが発生し、一般的に材料利用率は70~85%に制限される

- 部品サイズの制約 – 部品は実用的なストリップ幅内に収める必要があり、通常、プログレッシブプレス成形は最大寸法が300mm未満の部品に限定される

- 開発期間が長期化 ― ツールの設計および製作には、設計凍結から量産準備完了まで通常14~24週間を要します

- 生産数量依存性 ― 経済性が成立するのは、十分な生産数量(部品の複雑さに応じて通常年間10,000個以上)が確保される場合に限られます

最終的な判断は、主に以下の3つの要素に基づきます:ご希望の生産数量、部品の複雑さ、および設計の確定状況です。設計が安定しており、複雑な部品を大量に生産する場合は、プログレッシブスタンピングがほぼ確実に総所有コスト(TCO)を最も低減します。

貴社の製造プロジェクトにおける次なるステップ

今後の進め方は、貴社が現在製造プロセスのどの段階にあるかによって異なります。以下に、今日時点でのご状況に応じたロードマップをご案内します:

まだプログレッシブスタンピング工程について学習中の場合:

- ステーションごとの工程分解図を確認し、部品が連続した加工工程を通じてどのように成形されていくかを理解してください

- 材料選定ガイドラインを参照し、ご用途に適合する金属材料を特定してください

- 部品の形状に最も適した加工方法を判断するため、段取り型、移送型、複合型の各ダイ加工法を比較します

プログレッシブスタンピングがごプロジェクトに適しているかどうかを検討中の方へ:

- 年間生産数量を見積もります。プログレッシブダイは、通常、年間10,000~50,000個以上で経済的に有利になります

- 現在の部品設計に対してDFM(製造性設計)ガイドラインを確認します。製造性の原則に反する特徴は、設計変更を要します

- 代替製造コストを基準として、損益分岐点となる生産数量を算出します

- 設計が十分に安定しており、金型投資を正当化できるかを評価します

プログレッシブダイスタンピングの導入を検討中の方へ:

- 設計の最終段階に入る前に、適格なスタンピングダイメーカーと早期から連携してください

- 金型製作に着手する前に、成形性を検証するためのCAEシミュレーション解析を依頼してください

- 現実的な工程能力に基づいた明確な公差仕様を定めます

- 金型投資を保護するための保守および品質管理計画を作成する

コンセプト段階から量産段階へと移行しようとしている製造メーカーにとって、エンドツーエンドの能力を備えた経験豊富な金型メーカーと提携することで、開発全体のプロセスが効率化されます。包括的な金型設計の専門知識と大量生産対応能力を兼ね備えたパートナーを選定してください。こうした統合型アプローチにより、複数のサプライヤーにまたがってプロジェクトが分割された場合に生じがちなコミュニケーションギャップや引継ぎ遅延が解消されます。

シャオイ社のプレス金型ソリューション このような統合型アプローチを体現しており、初期設計から量産対応可能な金型製作まで、すべてを一貫して提供しています。同社のエンジニアリングチームは、OEM基準に適合した、コスト効率に優れ高品質な金型を提供し、IATF 16949認証および開発リスクを低減するシミュレーション機能でその品質を裏付けています。

プログレッシブダイおよびスタンピングの選択は、単に製造方法を決めるだけではありません。それは、お客様の事業規模の拡大に応じて一貫性とコスト効率性を確保できる生産基盤を構築することなのです。ご要件を正直かつ厳密に評価したうえでこの判断を行えば、製造業務を長期的な成功へと導くことができるでしょう。

プログレッシブダイスタンピングに関するよくあるご質問

1. スタンピング工程の7つのステップとは何ですか?

一般的な金属プレス加工プロセスは、以下の7種類があります。すなわち、ブランキング(初期形状の切断)、ピアリング(内部の穴および特徴部の形成)、ドラウィング(平らな材料に深さを付与する成形)、ベンディング(角度付き特徴部の形成)、エアベンド(制御された角度成形)、ボトミングおよびコイニング(高圧を用いて厳密な公差を達成する加工)、およびピンチトリミング(余剰材料の除去)です。プログレッシブダイプレス加工では、これらの工程が単一の金型内に設けられた複数のステーションで順次実行され、通常、最初の工程としてパイロット穴のピアリングが追加され、工程全体におけるストリップの正確な位置合わせを確保します。

2. プログレッシブスタンピングとトランスファーダイ・スタンピングの違いは何ですか?

プログレッシブダイ打ち抜きでは、被加工材をキャリアストリップに接続したまま、1つの金型内に配置された順次的な工程ステーションを通過させます。この方法は、小型部品を高速(1分間に200~1,500回以上)で生産する場合に最適です。トランスファーダイ打ち抜きでは、個々の板金ブランクを分離し、機械的に各工程ステーション間で移送します。これにより、大型部品、深絞り部品、および複雑な姿勢を要する部品の加工が可能になります。プログレッシブダイは、連続的なパイロットピン位置決めにより、より短いサイクルタイムとより厳しい公差を実現します。一方、トランスファーダイは、 oversized 部品や工程間で再定位を要する部品の加工に優れています。

3. プログレッシブダイ打ち抜きに最も適した材料は何ですか?

低炭素鋼(1008~1020)は、優れた成形性と予測可能な工具寿命を備えているため、依然として最も人気のある材料です。銅および真鍮は、電気用途において卓越した導電性と滑らかな成形性を発揮します。アルミニウムは軽量性という利点を有しますが、ガリング防止のための特殊な工具被覆が必要です。ステンレス鋼は耐食性を要する用途に適していますが、急激な加工硬化のため、プレス速度を遅くする必要があります。材料の厚さは通常0.1mm~6mmの範囲であり、薄板では±0.05mmの公差が実現可能です。

4. プログレッシブダイ工具のコストはいくらですか?

プログレッシブダイの金型投資額は、その複雑さに応じて大きく異なります。単純なブランキングダイは5,000~15,000米ドル、中程度の複雑さ(5~10ステーション)を持つダイは15,000~50,000米ドル、高度に複雑なダイ(15ステーション以上)は100,000米ドルを超えることがあります。ただし、年間20万個以上の高量産を5年にわたり継続する場合、金型コストの部品単価への寄与分はわずか数セントまで低下します。損益分岐点は通常、年間1万~5万個の生産量で達成され、このためプログレッシブスタンピングは、持続的な高量産向けに経済的に優れた製造プロセスとなります。

5. プログレッシブスタンピングにおける一般的な欠陥を防止するにはどうすればよいですか?

欠陥を防止するには、予防保全と適切な金型設計が不可欠です。バリ対策として、パンチとダイのクリアランスを材料厚さの8~12%に維持し、切断刃は5万ストロークごとに点検してください。スプリングバック対策にはCAEシミュレーションを活用し、2~5度のオーバーベンド補正を実施します。位置ずれを防止するためには、摩耗したパイロットピンを定期的に交換し、ガイドのクリアランスを厳密に管理してください。スラグ引き対策には、エジェクションピンを備えたジェクトール式パンチを採用します。ストローク数に基づく点検間隔を導入し、金型寿命記録を継続的に管理することで、品質問題が発生する前にメンテナンス時期を予測できます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——