機械式金型の解剖学:購入者が必ず知っておくべき9つの要点

機械式ダイとは何か、および製造業においてなぜ重要なのか

何百万点もの同一金属部品が、完璧な精度で生産ラインから次々と出荷される仕組みについて、一度でも考えたことはありますか?その答えは、製造業において最も基本的でありながら、しばしば誤解されているツールの一つ——「機械式ダイ」にあります。

機械式ダイとは、圧力を加えることで材料(通常は金属)を切断・成形・加工し、所定の形状または断面形状に仕上げるための特殊な工作機械用工具です。溶融した材料を型腔内で固化させて三次元形状の部品を成形する「金型(モールド)」とは異なり、機械式ダイは固体のシート状金属に機械的外力(圧力)を加えて機能的な部品へと変形させます。

この違いは極めて重要です。射出成形用金型は、溶融プラスチックや溶融金属を型腔内に注入し、冷却・固化させて成形しますが、機械式ダイは材料の物理的状態(固体)を変化させることなく、直接的に切断・成形を行います。製造業における「ダイ」とは何かを正しく理解することは、より賢明な調達判断およびより効率的な生産計画立案の基盤となります。

量産を支える精密工具

では、金型とはそもそも何であり、なぜそれほど重要なのでしょうか? 機械用金型を、非常に高度に設計されたクッキー型だと考えてみてください。ただし、このクッキー型は数千ポンドもの力を耐え抜き、インチの千分の一単位で測定される寸法公差を維持できる性能を備えています。

プレス機内に設置される、高精度にマッチングされた2つの半分から構成される打ち抜き金型です。業界の専門家によると、 The Phoenix Group によれば、金型は以下の4つの基本機能を果たします:

- 見つける – 加工開始前に材料を正確な位置に配置する

- クランプ – 成形作業中に材料を確実に固定する

- 動作 – 切断、曲げ、パンチング、エンボス加工、成形、絞り、伸長、コイニング、押出などの付加価値を生む加工を行う

- 放出 – 完成品を次の工程へと送り出す

これらの機能のうち、実際に製品に直接的な価値を付与するのは「加工機能」のみです。これが金型製造の本質——すなわち、厳密に設計された工具を用いて、原材料の板金を高精度部品へと変換することです。

原材料から完成品まで

あなたが 自動車用ブラケットを製造していると想像してください 。鋼帯がプレス機に供給され、各ストロークごとに金型が切断、曲げ、成形を行い、平らな材料を組立に備えた三次元部品へと変形させます。この工程は、毎時数百回から数千回に及ぶ高頻度で、極めて一貫性高く実行されます。

これを可能にするのは何でしょうか? 金型そのものは通常、工具鋼(ツールスチール)で構成されています。これは、高強度、衝撃靭性、および耐摩耗性を目的として特別に設計された炭素鋼および合金鋼の一種です。このような材料により、金型は大量生産における繰り返し荷重に耐えながら、部品に求められる寸法精度を維持できます。

製造業における「金型(ダイ)」とは何かを理解することは、以下の主要なステークホルダーにとって重要です:

- エンジニア 部品を製造可能かつコスト効率よく設計するためには、この知識が必要です

- 調達の専門家 金型サプライヤーの評価および総所有コスト(TCO)の把握が必要です

- 製造マネージャー 生産スケジュールおよび保守サイクルの最適化に、金型の性能データを活用します

新規金型の仕様策定、生産課題のトラブルシューティング、あるいは潜在的なサプライヤーの評価に至るまで、機械式金型の基本原理を確実に理解していれば、より優位な立場で対応できます。以降の章では、金型の構成部品や種類から、使用材料、設計プロセス、サプライヤー選定基準に至るまで、すべての重要要素を順に解説します。

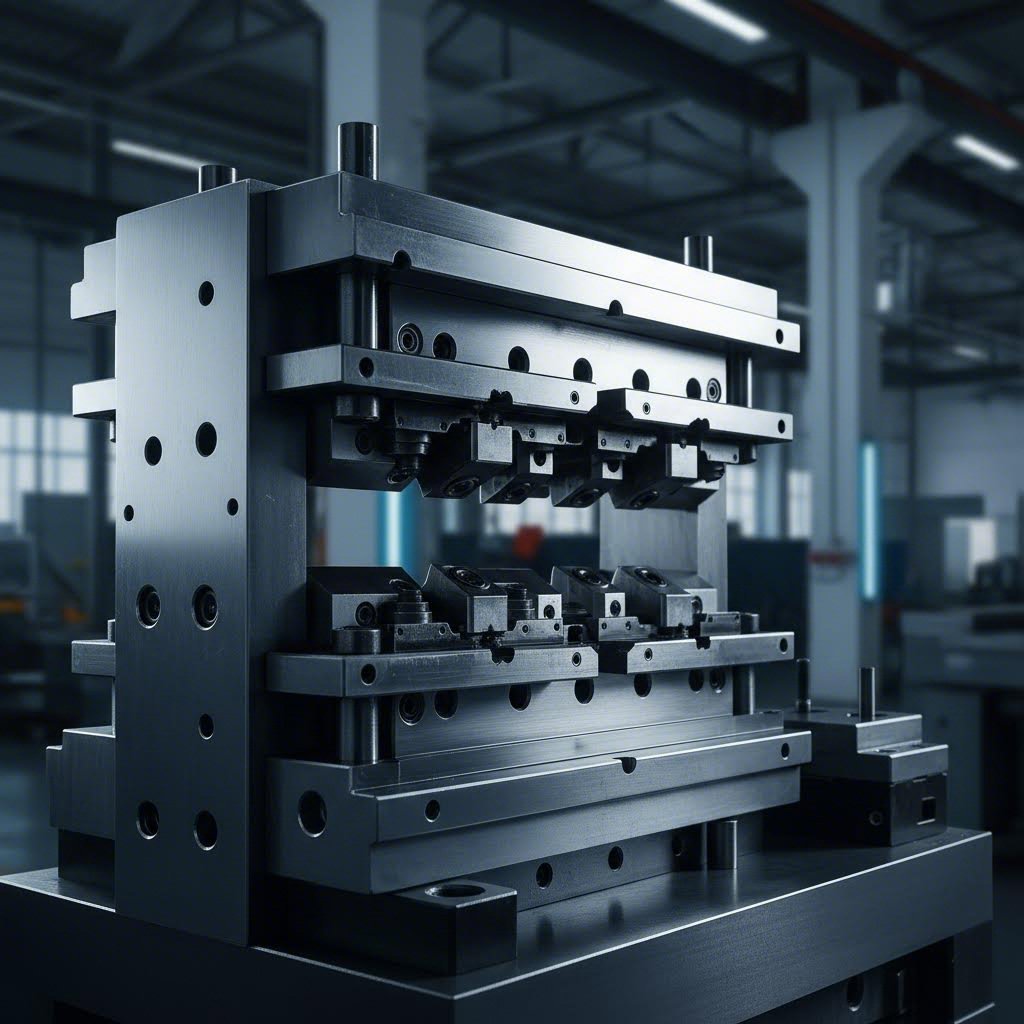

機械式金型アセンブリの必須構成部品

機械式金型の機能について理解したところで、次にその内部構造を確認しましょう。金型アセンブリは外見上は単純に見えるかもしれませんが、内部を分解してみると、各構成部品が極めて重要な役割を果たす、精密に設計されたシステムであることがわかります。いずれかの部品が故障したり、許容範囲を超えて摩耗すると、生産ライン全体に影響が及びます。

これらのプレス金型構成部品を理解することで、金型メーカーとのコミュニケーションが円滑になり、生産課題のトラブルシューティングも迅速化し、保守および交換サイクルに関するより賢明な判断が可能になります。

高精度金型アセンブリの構造

ダイアセンブリを、すべての部品を一体化する構造フレームワークと、実際に材料を成形する作業部品という2つの主要な構成要素に分けて考えます。それぞれについて詳しく説明します。

The ダイのシャー これは、工具全体の基盤—いわば「骨格」に相当します。上部ダイシューや下部ダイシュ―といった、プレスに取り付けるための厚手のベースプレートが含まれます。下部ダイシュ―はプレスベッドに固定され、上部ダイシュ―はランに接続されます。これらのプレートは、数百トンにも及ぶ巨大な荷重に対して変形(たわみ)を起こさないほど十分な剛性を備えていなければなりません。

プレスとダイの間で、 ガイドピンとブッシュ 毎回のストロークにおいて完璧な位置合わせを保証します。Moeller Precision Tool社によると、これらの部品は±0.0001インチ(約2.54マイクロメートル)という極めて厳しい公差で製造されています。これは、人間の髪の毛の太さの約10分の1に相当します。ボールベアリング式ガイドピンは、滑らかな動きを実現し、メンテナンス時のダイの分離を容易にするため、業界標準となっています。

バックプレート ハードネスプレートは、パンチおよびダイボタンの後方に配置された硬化板です。その役割は、各プレスストローク中に発生する強い力を分散させ、より柔らかいダイシューマテリアルが時間の経過とともに変形することを防ぐことです。

各構成部品が部品品質にどのように寄与するか

作業部品は、実際の加工が行われる部分です。この中で、 ダイ パンチ パンチは、材料に押し込まれる雄型部品であり、実際に切断または成形を行う部品です。パンチの先端形状(ノーズ形状)には、丸型、四角型、楕円型、あるいはカスタム形状などがあり、部品に要求される幾何学的形状に応じて選択されます。パンチヘッドは、上部ダイアセンブリ内にパンチを固定するためのリテーナーシステムに接続されています。

The ダイプレート ダイボタン(またはダイボタン)は、パンチに対応する雌型部品です。これは対向する切断エッジを提供し、パンチの形状と正確に一致するよう研削加工された開口部を備えています。ここで興味深い点があります:ダイボタンはパンチと完全に一致するものではありません。パンチとダイボタンの間には、意図的に設けられた隙間—— 切断する 「クリアランス」——が存在し、通常は材料厚さの片側あたり5~10%となります。

なぜクリアランスがこれほど重要なのでしょうか?クリアランスが小さすぎると、パンチとダイの両方に過度な摩耗が生じ、必要な成形力が増加し、部品の切断面に荒れや引き裂きによるバリが発生します。逆にクリアランスが大きすぎると、バリの発生、寸法精度の低下、および切断面品質の悪化を招きます。この関係性を適切に設定することは、きれいな切断面を得るとともに工具の寿命を延ばすために不可欠です。

The ストリッパプレート 予期しない実用的な課題を解決します。パンチが鋼板を貫通する際、材料の弾性によりパンチが強く挟まれます。ストリッパーがない場合、ワークピースはパンチの後退とともに上向きに移動し、ダイ内に詰まってしまい、生産が停止してしまいます。ストリッパーパレットはこの材料を確実に剥離させ、連続運転を可能にします。

| 構成部品 | 機能 | 代表的な素材 |

|---|---|---|

| ダイシューズ(上部/下部) | 構造的基盤を提供;プレスに取り付け | 鋼、アルミニウム合金 |

| ガイドピンとブッシュ | ダイの半分同士の正確な位置合わせを保証します | 焼入工具鋼、精密研削加工済み |

| バックプレート | 成形力を分散させる;ダイシューズの変形を防止 | 硬化鋼 |

| パンチ | 雄型切断/成形部品;材料を変形・成形 | D2、A2、M2工具鋼;超硬合金 |

| ダイボタン/ダイプレート | 女性用カッティングエッジ;パンチと組み合わせて部品を成形します | D2、カーバイドインサート |

| ストリッパプレート | リトラクション時にパンチから材料を除去します | 工具鋼、ウレタン製オプションあり |

| ダイスプリング | ストリッパーおよびプレッシャーパッド機能に必要な力を提供します | クロムシリコン線、窒素ガスシリンダー |

| ダイリテーナー | パンチおよびボタンを確実に固定します | 全体硬化合金鋼 |

プレスおよびダイシステムを評価する際には、これらの構成部品が単独で動作するものではないことを忘れないでください。ガイドピンはブッシングと完全に整列していなければなりません。パンチクリアランスはダイボタンと正確に一致しなければなりません。ストリッパーは、まさに適切なタイミングで作動しなければなりません。このような相互に関連した高精度性こそが、高性能ダイと、品質問題や過度なダウンタイムに悩まされるダイとを分ける要因なのです。

この金型の構造に関する基礎知識をもとに、さまざまな機械式金型の種類を学び、自社の生産要件に最も適した構成を選定できるようになります。

機械式金型の種類とその応用分野

機械式金型の内部構造について確認しました。次に重要なのは、「実際にどのタイプの金型が必要か?」という問いです。その答えは、生産数量、部品の複雑さ、および予算制約によって決まります。不適切な金型タイプを選択すると、単純な部品に対して過剰な金型費用を負担することになったり、あるいは、要求される複雑さに対応できない金型で品質問題に直面するリスクが生じます。

主要なプレス金型の種類と、それぞれが自社の製造工程において有効となるケースについて、詳しく解説します。

大量生産の効率化のためのプログレッシブダイ

部品を一度も離さずに、完璧な順序で複数の加工工程を実行するプレス金型を想像してみてください。まさにそれが「プログレッシブダイ(進行形金型)」の働きです。Durex Inc.によると、プログレッシブダイは、順次配置された複数のステーションから構成され、金属板がプレス内を移動する際に、各ステーションがそれぞれ特定の加工工程を実行します。

その動作原理は以下の通りです:シート金属のコイルが最初のステーションに供給され、そこで最初の加工工程——たとえばパイロット穴のパンチング——が行われます。プレスの各ストロークごとに、材料は次のステーションへと送り出されます。第2ステーションでは外形の切断、第3ステーションではフランジの曲げ加工、第4ステーションではエンボス加工が行われます。最終ステーションでは、完成品がキャリアストリップから分離されます。

この手法は、大量生産において優れた効率を実現します。進行型(プログレッシブ)システムとして構成された金属プレス金型は、1分間に1,000ストロークを超える高速で複雑な部品を製造できます。自動車業界では、年間数百万点に及ぶ同一部品が必要となるブラケット、クリップ、構造部品の製造において、このタイプの金型が広く採用されています。

最適な用途:

- 大量生産(100,000点以上)

- 切断、曲げ、成形など複数の工程を要する部品

- 加工中にキャリアストリップに保持されたままの部品

- 金型への投資額よりも単一部品あたりのコストが重視される用途

コンパウンド方式とトランスファー方式の選択

複数の工程を順次ではなく同時に行う必要がある場合、コンパウンド金型がその長所を発揮します。

複合ダイは、1回のストロークで複数の切断加工を行います。たとえば、形状をブランク成形すると同時に内部に穴を開けるという作業を、1回のプレスサイクルで同時に行うダイをイメージしてください。このような統合により、生産時間が大幅に短縮され、すべての工程が一度に実行されるため、各特徴部間の位置精度(アライメント)も完璧に保たれます。

ワーシーハードウェア社の製造専門家によると、 複合ダイによるプレス成形は、極めて高い精度を実現します とともに、材料の効率的な使用が可能で、スクラップが最小限に抑えられます。ただし、トレードオフもあります:このタイプのプレスダイは、比較的平坦で幾何学的に単純な部品に最も適しています。ご要件の部品が深絞りや複雑な三次元成形を必要とする場合、別の成形手法を採用する必要があります。

トランスファー金型は、根本的に異なる戦略によって複雑さの問題を解決します。部品をキャリアストリップに固定したままにする代わりに、トランスファー金型では機械式フィンガーやロボットを用いて、独立した各工程ステーション間でワークピースを物理的に移動させます。各ステーションが所定の加工を行った後、部品を次の工程へ移送するために解放します。

この柔軟性により、トランスファー金型は以下の用途に最適です:

- プログレッシブ金型のキャリアストリップには収まらない大型部品

- 複数段階の成形を要する深絞り部品

- 異なる角度から加工を行う必要がある複雑なアセンブリ部品

- 工程中に部品の向きを変更する必要がある場合

ただし、デメリットもあります。トランスファー金型によるプレス加工は、通常、運用コストが高く、セットアップ時間も長くなります。また、保守および運用には熟練した技術者が不可欠です。しかし、航空宇宙分野の複雑な部品や重機用部品などにおいては、精度と幾何学的自由度の両方をこのように同時に実現できる他の加工方法は存在しません。

特定の加工工程向けに特化された金型タイプ

これらの主要なカテゴリに加えて、いくつかの特殊成形ダイスが特定の製造ニーズに対応しています:

- ブランキング金型 – 板金から特定の形状を切断し、後工程用の平らなブランク(素地)を作成します。シンプルな構造により、材料ロスを最小限に抑えながら高品質な切断面を持つ開始材を低コストで生産できます。

- 成形ダイ – 材料を除去せずに、曲げ、フランジ成形、巻き取りなどの加工によって、三次元的なプロファイル(形状)に成形します。複雑な輪郭を持つ構造部品の製造に不可欠です。

- 引き抜き金型 – 板金を深いキャビティへ引き込み、カップ状または箱状の部品を作成します。調理器具、飲料缶、自動車用燃料タンクの製造などで広く用いられます。

- 圧印金型 – 極めて高い圧力を加えることで、高精度の表面細部および厳密な寸法公差を実現します。ジュエリーおよび医療機器の製造において広範に使用されています。

- エンボス加工金型 – 見た目や機能性の両面から、凸凹のパターン(リリーフ・パターン)を作成します。例えば、グリップ性能の向上やブランド要素の付与などに活用されます。

ダイス選定のための意思決定フレームワーク

複雑そうに思えますか?実用的な方法で選択肢を絞り込むには、以下のようにします:

| 選定要因 | プログレッシブダイ | 複合金型 | トランスファーダイ |

|---|---|---|---|

| 生産量 | 高量産(10万点以上) | 低めから中程度 | 中程度から高い |

| 部品の複雑さ | 適度 | 簡単から中程度 | 高い |

| 部品サイズ | 小~中 | 小~中 | 中~大 |

| 初期治具コスト | 高い | 適度 | 高い |

| 部品単価 | 低 | 適度 | 中程度から高程度 |

| 設営時間 | 適度 | 低 | 高い |

プロジェクト向けの板金プレス金型を仕様設定する際は、まず以下の3つの質問から始めましょう:年間で何点の部品が必要ですか?部品の形状はどの程度複雑ですか?金型費用と部品単価のどちらに予算を重点的に配分しますか?

自動車用ブラケットなどの高量産部品には、通常、プログレッシブ金型が総合コストを最も低く抑えられます。一方、少量生産の高精度医療機器部品には、コンパウンド金型がより適している場合が多くなります。また、航空宇宙分野の大形パネルなど、複雑な成形要件を有する部品には、トランスファー金型が、単純なシステムでは到底達成できない性能を提供します。

こうした金型タイプの特徴を理解することで、金型メーカーとの生産性の高い対話を実現し、自社の生産実態に合致した仕様設定が可能になります。ただし、適切な金型タイプを選定することは、課題の一部に過ぎません。金型の構成材料は、性能、耐久性、および総所有コスト(TCO)に対して同様に大きな影響を及ぼします。

最適な性能を実現するための材料および表面処理

お客様は、ご使用用途に最適なダイスの種類を選択されました。次に、その金型の寿命および生産可能な高品質部品の数量を左右する重要な判断が求められます:材料の選定です。不適切なダイス用鋼材を選択すると、早期の破損、過剰な保守コスト、さらには製造工程全体に波及する品質問題を招く可能性があります。

柔らかいアルミニウム製ブラケットのプレス成形であれ、高硬度鋼板へのパンチング加工であれ、板材金型内部で使用される材料は、その性能、耐久性、および総所有コスト(TCO)に直接影響します。各選択肢が持つ特徴について、詳しく見ていきましょう。

工具鋼のグレードとその性能特性

工具鋼は、ほとんどの金属ダイ(金型)構造の基幹を成します。ライアーソン社によると、工具鋼は0.5~1.5%の炭素を含み、さらにタングステン、クロム、バナジウム、モリブデンという4つの主要な合金元素によって形成される炭化物を含んでいます。これらの元素により、金型用鋼は優れた硬度、耐摩耗性、および極度の圧力下でも切削刃を維持する能力を備えています。

しかし、多くの購入者が見落としがちな点があります:すべての工具鋼が、異なる用途において同様の性能を発揮するわけではありません。選択する鋼種(グレード)は、お客様の具体的な生産要件に適合させる必要があります。

D2 工具鋼 d2鋼は、鋼製スタンピングダイ(プレス金型)における主力鋼種です。高い炭素およびクロム含有量により、熱処理後の硬度は62~64 HRCに達します。この硬質な炭化物粒子が、優れた耐摩耗性を実現し、長期間にわたる大量生産においても厳しい公差を要求されるブランキング、パンチング、成形用金型に最適です。同一の金型で数十万点もの部品を生産する場合、D2鋼の優れた耐摩耗性は、そのコストを十分に正当化します。

A2工具鋼 耐衝撃性と耐摩耗性の両方を必要とする場合に優れたバランスを提供します。5%のクロム含有量により、焼入状態で高硬度(63–65 HRC)を実現しつつ、熱処理時の寸法安定性も維持します。このため、A2鋼は、精度と耐久性の両方が求められるブランキング用パンチ、成形ダイ、射出成形用金型などに特に有効です。

S7工具鋼 s7はまったく異なるアプローチを採用しています。衝撃抵抗性を重視した鋼種であり、純粋な硬度よりも衝撃に対する靭性を優先します。焼入後には60–62 HRCの硬度を達成しますが、その真の強みは、繰り返しの機械的衝撃を受けても欠けたり割れたりすることなく吸収できる点にあります。工具が高衝撃負荷を受ける用途——たとえば鑿(のみ)、厚板用パンチ、リベットセットなど——では、より硬いが脆い他の鋼種よりもS7が優れた性能を発揮することが多いです。

| 工具鋼グレード | 硬さ (HRC) | 主要な特性 | 最適な適用例 | 相対的なコスト |

|---|---|---|---|---|

| D2 | 62-64 | 優れた耐摩耗性、高クロム含有 | 長寿命ブランキング、パンチング、成形用ダイ | 適度 |

| A2 | 63-65 | 耐衝撃性と耐摩耗性のバランス、寸法安定性 | ブランキング用パンチ、トリミング用ダイ、成形工具 | 適度 |

| S7 | 60-62 | 優れた衝撃抵抗性および高い耐衝撃靭性 | 高負荷用パンチ、チゼル、衝撃用途 | 適度 |

| O1 | 57-62 | 加工が容易で、刃先保持性に優れる | せん断用ブレード、汎用切断工具 | 低 |

| M2 | 62-64 | 高温下でも硬度を維持 | 高速切断工具、ドリル、タップ | より高い |

カーバイドインサートの導入が投資対効果を発揮する場合

場合によっては、プレミアム級の工具鋼であっても、生産現場が求める耐久性を満たすことができません。こうした課題に対応するために登場するのがカーバイドインサートです。

タングステンカーバイドは極めて硬く、あらゆる工具鋼よりもはるかに硬度が高いです。Alsette社によると、カーバイドインサート型金型では、この極めて硬い部材を鋼製ダイ本体の摩耗が激しい部位に埋め込みます。カーバイドだけでシートメタルダイ全体を製作すると、コストが過剰に高くなり、かつ脆いため実用的ではありません。そのため、メーカーはカッティングエッジ、パンチ、引き抜き半径(ドローラディウス)、成形面など、戦略的に摩耗が集中する箇所にのみインサートを配置します。

このハイブリッド方式には、以下のような顕著なメリットがあります:

- 金型の寿命延長 ― 高摩耗性用途において、超硬合金インサートは工具鋼部品に比べて5~10倍長寿命です

- 交換コストの削減 ― 摩耗が発生した場合、金型部品全体ではなく、インサートのみを交換すればよい

- ダウンタイムを最小限に抑える ― インサート交換が迅速であるため、生産中断時間が短縮されます

- 均一な部品品質 ― 超硬合金は鋭い刃先を長期間維持するため、生産工程全体を通じてよりクリーンな切断面を実現します

超硬合金は、どのような場合にその初期コストの高さを正当化できるでしょうか? 100万個を超える大量生産、摩耗性または高硬度材料のプレス成形、あるいは部品品質を左右する極めて重要な切断刃が必要な場合にご検討ください。自動車メーカーでは、小型端子、コネクタ、ファスナーなどの量産に際し、生産数量が多いため投資回収が迅速に可能となることから、超硬合金インサートを標準仕様として指定しています。

ダイ寿命を延ばす表面処理

ベースとなる材料の選定に加えて、表面処理およびコーティングを施すことで、金属ダイの性能を劇的に向上させることができます。これらの薄膜処理は、工具の基本的特性を変化させることなく、摩擦低減、耐摩耗性向上、ガリング防止などの保護機能を付与します。

TiN(チタンナイトライド) このコーティングは、約2,300 HVの硬度を持つ特徴的な金色の表面を形成します。金型と被加工材との間の摩擦を低減し、多くの用途において工具寿命を2~4倍に延長するとともに、切削刃への材料付着を抑制します。

TiCN(チタンカーボニトリド) tiNコーティングを基盤として、さらに高い硬度(約3,000 HV)および優れた耐摩耗性を実現したコーティングです。青灰色の外観は、ステンレス鋼などの高硬度材のパンチングおよび成形加工における性能向上を示しています。

DLC(ダイヤモンド・ライク・カーボン) dLCコーティングは、ダイヤモンドに迫る卓越した硬度と極めて低い摩擦係数を同時に実現します。アルミニウムやその他の付着・ガリングが発生しやすい材料を加工する用途において特に優れた性能を発揮します。

ベース材と表面処理の適切な組み合わせを選定するには、加工対象材の硬度および研磨性、想定される生産数量、公差要求、および予算制約といった複数の要素をバランスよく考慮する必要があります。ご要件に精通した金型製作専門業者は、この判断をサポートいたします。これにより、材料仕様から量産対応金型へと至るエンジニアリングプロセスへと移行します。

金型設計プロセス:コンセプトから量産まで

適切な金型タイプを選択し、必要な材料仕様も明確にしました。次に、これらの決定事項を、数百万点もの高精度部品を量産可能な実際の工具へと具現化するエンジニアリング工程が始まります。そもそも「金型製作」とは何か?それは、お客様の部品設計と量産対応プレス金型との間に橋渡しを行う、厳密なエンジニアリングプロセスです。

この工程を理解することで、現実的なスケジュール設定、設計レビュー時の質の高い質問の提起、および将来的な結果に悪影響を及ぼす可能性のあるエンジニアリング上の妥協点を早期に認識することが可能になります。

金型の成功を左右するエンジニアリング上の考慮事項

すべての成功したスタンピング金型設計は、部品そのものに対する包括的な分析から始まります。According to Dramco Tool によると、部品の設計意図(すなわち、実際にどのように使用され、どのような機能を果たす必要があるか)を理解することは、機能要件に関する重要な洞察を提供するだけでなく、製造の容易性を高めるための設計最適化機会も明らかにします。

CADモデリングを開始する前に、経験豊富な金型エンジニアは以下のいくつかの重要な要素を評価します:

- 物質 的 な 行動 – 成形時にシートメタルはどのように流動しますか?曲げ加工後のスプリングバックはどの程度発生すると予測されますか?

- 重要な公差 – 部品の機能および組立時の適合性にとって、最も重要な寸法はどれですか?

- 生産量 – 予想される生産数量は、金型の複雑さおよび材料選定に関する判断にどのような影響を与えますか?

- プレスとの互換性 – ダイのサイズ、ストローク長、およびトナージ要件に影響を与える設備上の制約は何ですか?

多くのプロジェクトがここで失敗します:根拠のない想定が、綿密な分析に取って代わってしまうのです。業界の専門家が強調するように、想定を避け、情報が不足している場合には明確化のための質問を積極的に行うことで、後工程での高額な再設計を未然に防ぐことができます。不完全な仕様に基づいて設計された金属プレス金型は、量産開始後に仕様のギャップが明らかになり、高額な修正を余儀なくされるでしょう。

この段階では、特に公差(許容差)の設定に注意を払う必要があります。現代の製造業において、公差はますます厳しくなっており、しばしば数インチのわずか一部(たとえば数千分の1インチ)というレベルになっています。あなたの金型工具は、材料厚さの変動、プレスのたわみ、熱膨張、および段取り工具の摩耗による累積的なばらつきを十分に考慮しなければなりません。金型設計プロセスでは、完成品の仕様から逆算して、それらを一貫して達成するために必要な工具寸法を導き出します。

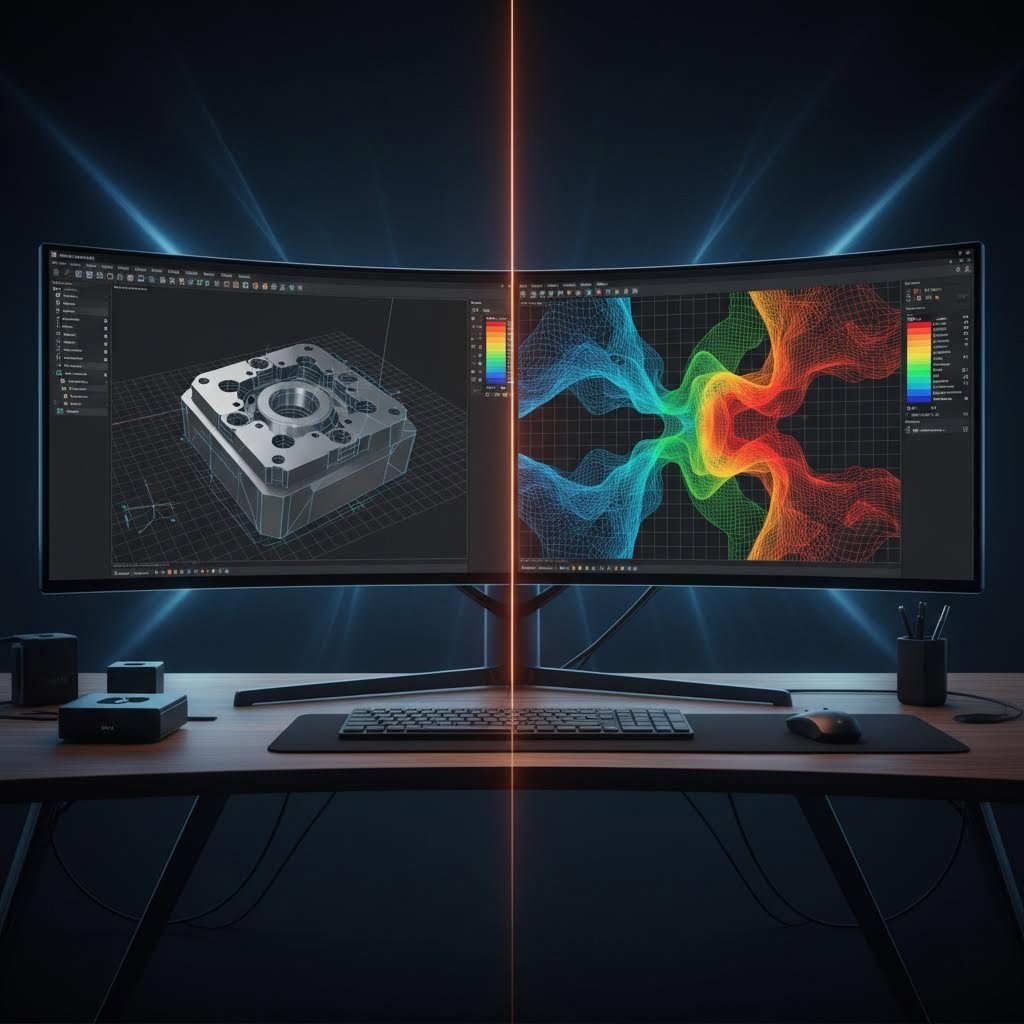

デジタル設計から物理的精度へ

現代の金型設計および開発は、コンピューター支援設計(CAD)ソフトウェアに大きく依存しています。エンジニアは、パンチ、ダイボタン、ストリッパー、ガイドシステムなど、金型の各部品について詳細な3Dモデルを作成し、デジタル上の組立によってそれらの相互作用を検証します。この仮想環境により、設計者は干渉問題の特定、材料流動パスの最適化、鋼材の切削開始前のクリアランスの微調整が可能になります。

しかし、CADモデリングのみでは成功が保証されるわけではありません。ここで、CAE(コンピューター支援工学)シミュレーションが金型製作プロセスを変革します。

に従って Keysight Technologies 、板金成形シミュレーションソフトウェアにより、実際の金型製作前に潜在的な欠陥を特定できる仮想金型試運転(バーチャル・ダイトライアウト)が可能になります。これらのシミュレーションでは以下の事項を予測できます:

- 材料の流動パターン – 板金が成形工程中にどのように移動・延びるか

- スプリングバック量 – 特に成形が困難な高張力鋼やアルミニウム合金において極めて重要

- 潜在的な板厚減少または破断 – 成形時の応力により材料が破損する可能性のある領域

- しわ発生のリスク – 表面欠陥を引き起こす可能性のある圧縮領域

なぜこれがコストに影響するのでしょうか? パーツおよび工程設計上の欠陥は、金型製造の試作段階における最初の試行時に初めて明らかになることが多く、この段階での修正は時間と費用の両面で非常に負担が大きくなります。シミュレーションでは、こうした問題をデジタル上で事前に検出し、変更にかかる工数を数時間のエンジニアリング作業に抑え、数週間に及ぶ金型改造作業を回避します。

シミュレーションプロセスは、プレス条件の最適化にも貢献します。最適なスタンピング条件を達成するには、プレス速度、ブランクホルダー荷重、潤滑条件などのパラメーターを微調整する必要があります。仮想試験を活用することで、従来必要とされていた物理的な試行錯誤を大幅に削減し、量産開始までの期間を短縮できます。

プロトタイプの開発および検証

高度なシミュレーションを用いたとしても、物理的な検証は依然として不可欠です。プロトタイプ用金型(ソフトツーリングとも呼ばれます)を用いることで、エンジニアはデジタル上で予測した結果を、実際の材料挙動と照らし合わせて検証できます。これらのプロトタイプ金型では、通常、コストが低く抑えられた材料および簡略化された構造が採用されるため、量産向け金型への本格的な投資に先立って、迅速な試作・改良サイクルを実現できます。

検証試験中にエンジニアが測定する項目は以下のとおりです:

- すべての重要部品における寸法精度

- エッジ状態の品質およびバリ高さ

- 成形領域における表面粗さ(仕上げ状態)

- 引き抜き半径部における材料の薄肉化

- スプリングバック補正の有効性

得られたデータは設計プロセスへフィードバックされ、量産規模での製造に向けた金型の最適化に活用されます。自動車や航空宇宙分野の複雑な部品を製造するための金型を設計する際には、所要の精度を達成するために、複数回のプロトタイプ試作・改良が必要となる場合があります。

この工程全体を通じて、文書化は極めて重要です。詳細な金型図面には、すべての寸法、公差、および材質仕様が正確に記載されています。これらの記録は、今後の保守作業、部品交換、および製品の進化に伴う設計変更の可能性に対応するための基盤となります。

設計段階で行うエンジニアリング投資は、金型の生産寿命全体にわたりその効果を発揮します。十分に検討・設計された金型は、最小限の調整で一貫性のある部品を安定して生産できますが、急ごしらえの設計は、保守作業時間の増加や不良品の発生といった継続的な課題を招きます。設計の妥当性が確認された後、次の課題は、これらの仕様を高精度で製造された金型部品へと具現化することです。

製造方法および精密加工基準

金型設計は完了し、検証も済みました。ここからが正念場です:これらのデジタル仕様を、数百万個もの高精度部品を量産可能な実際の金型へと変換する瞬間です。金型の機械加工プロセスは、綿密に設計されたあなたの金型が、完璧に機能する工具へと実現されるか、あるいは寸法誤差や早期摩耗といった問題を抱えた不十分な工具に終わるかを決定づけます。

金型の製造プロセスを理解することで、サプライヤーの技術能力を適切に評価したり、現実的な納期を見積もったり、世界トップクラスの金型と平凡な金型とを区別する品質指標を的確に認識したりできるようになります。

金型製作のための高精度機械加工手法

現代のプレス成形に求められる精度レベルで金型を製造するには、厳密に調整された一連の機械加工工程が必要です。各加工手法は特定の要求事項に対応しており、熟練した金型工はそれぞれの技法をいつ適用すべきかを正確に把握しています。

CNC加工 ほとんどの金型製作の基盤となります。オハイオ・バレー・マニュファクチャリング社によると、この多用途な加工法では、コンピューター制御の工作機械を用いて、プログラムされた指示に従って材料を高精度に除去します。CNCフライス加工および旋削加工によって、金型の基本形状が粗加工され、±0.001~±0.005インチの公差範囲内で主要な特徴が形成されます。

5軸および6軸加工を含むマルチアクシスCNC機能により、1回のセットアップで複数方向からの同時切削が可能になります。これは、ワークピースを再位置決めするたびに位置合わせ誤差が生じる可能性があるため重要です。セットアップ回数を減らすことで、より厳密な公差と高速な生産が実現されます。

EDM(放電加工) 従来の切削工具では到底達成できない複雑な形状の加工に対応します。この工程では、電極とワークピースの間に制御された放電火花を発生させ、極めて精密な単位で材料を侵食(エロージョン)していきます。金型加工においては、2種類の主なEDM(放電加工)手法がそれぞれ異なる目的で用いられます:

- ワイヤー放電加工 連続的に移動する細いワイヤー(通常、直径0.004~0.012インチ)を用いて、複雑な輪郭および精巧な形状を切断します。この方式は、部品の幾何学的形状を定義する精密なパンチおよびダイ・ボタンの輪郭を作成するのに優れており、±0.0001インチ以内の公差を達成できます。

- シンカーEDM 成形された電極をワークピースに「沈め」ることで、空洞および複雑な三次元形状を形成します。この方法により、回転式切削工具では実現不可能な精巧なディテールおよび鋭角の内角が得られます。

Actco Tool社の業界専門家によると、放電加工(EDM)は、従来の機械加工法では困難な、複雑な形状、鋭角、および微細なディテールの加工に特に適しています。

磨き 金型部品に必要な最終的な寸法精度および表面仕上げを実現します。高精度金型プレス加工では、マイクロインチ単位で測定される表面粗さが要求され、研削加工は研磨材による材料除去によってこれを達成します。平面研削は、ダイシューやバックアッププレートの平坦で平行な表面を形成します。円筒研削は、ガイドピンなどの円形形状を厳密な仕様通りに製造します。プロファイル研削は、パンチやダイセクションの複雑な輪郭を精密に仕上げます。

手仕上げ コンピュータ制御の高精度加工が主流となった現代においてはやや古風に映るかもしれませんが、熟練した金型工は依然として重要な最終調整作業を行っています。砥石仕上げ(ストーニング)、ラッピング、ポリッシングなどの作業により、機械加工後に残る微細な工具痕を取り除き、生産中に材料の付着やガリングを防止する鏡面のような滑らかな表面を実現します。

製造工程

高精度金型の機械加工は、粗素材から完成部品へと論理的かつ段階的に進むプロセスです:

- 荒削り加工 – CNCフライス加工により大量の材料を除去し、その後の工程に0.010~0.020インチの余肉を残します

- 熱処理 – 構成部品は所定の硬度および耐摩耗性を達成するために焼入れ処理されます

- 中間仕上げ加工 – 熱処理後の工程で発生した変形を修正し、最終寸法に近づけます

- ワイヤー放電加工 – パンチ、ダイボタンおよびその他の重要部位に精密な輪郭を加工します

- 精密研削 – 最終的な寸法精度および表面粗さの要求を満たします

- シンカーEDM – 必要に応じて複雑なキャビティおよび詳細な形状を形成します

- 手仕上げ – ポリッシングおよびストーン研磨により所定の表面品質を達成します

- 組立および調整 – 部品は適切な動作を確保するために組み立てられ、調整されます

品質検証および公差検証

金型が仕様を満たしているかどうかをどう確認しますか? 組立前に、すべての重要寸法について厳格な検査手順により検証を行います。

「 Jeelix 」の計測学専門家によると、現代の三次元座標測定機(CMM)はマイクロボールスタイラスを装備しており、精度は0.8 µm(1ミクロンの千分の一未満)に達します。これらのシステムは複雑な形状全体にわたり高精度の寸法データを取得し、実測値をCAD仕様と比較します。

公差性能は製造方法によって大きく異なります:

| 製造方法 | 一般的な公差 | 表面仕上げ(Ra) |

|---|---|---|

| CNCフライス加工(粗加工) | ±0.005インチ | 63~125 µin |

| CNCフライス加工(仕上げ加工) | ±0.001インチ | 32~63 µin |

| ワイヤー放電加工 | ±0.0001~0.0005インチ | 8~32 µインチ |

| 精密研削 | ±0.0001~0.0002インチ | 4~16 µインチ |

| ラッピング/ポリッシング | ±0.00005インチ | 1~4 µインチ |

寸法検証に加えて、品質管理は材質証明書の確認、硬度試験、表面粗さ測定にも及びます。各ダイ部品の検査記録には、仕様への適合状況が明記され、金型の製造から使用に至るまでの全工程におけるトレーサビリティが確保されます。

熱的要因も測定精度に影響を与えます。計測の専門家によれば、アルミニウム製金型プレートは温度が僅か10°C変化するだけで0.07mmも膨張するため、誤った不合格判定を引き起こす可能性があります。高精度の測定システムでは熱膨張を補正し、測定値が真の幾何形状を反映するよう、温度による誤差を排除します。

金型が正確に製造・検証された後は、その生産寿命全体にわたり最高レベルの性能を維持することが重要になります。これは、お客様の総所有コスト(TCO)に直結する課題です。

メンテナンスとトラブルシューティング:一般的な問題

お客様の機械式ダイスは、すでに量産段階に入り、ストロークごとに高精度の部品を生産しています。しかし、ダイス製作業界がよく知っている現実があります。すなわち、最も優れた金型であっても、時間とともに劣化していくということです。問題は「あなたのダイスが摩耗するかどうか」ではなく、「高額な故障や生産停止を未然に防ぐために、問題を十分早期に検出できるかどうか」なのです。

故障モードを理解し、予防保全を実施することで、ダイス設備を「時限爆弾」から、予測可能で管理可能な資産へと変革できます。ここでは、何が起こり、なぜそれが起こるのか、そして金型の有効寿命をいかに延長するかについて詳しく見ていきましょう。

ダイス摩耗の初期兆候を認識する

すべての金型成形部品には、それを製造した金型に関する物語が込められています。ケネン・ハードウェア社の専門家によると、金型摩耗は、金型表面と打ち抜かれる金属との間で繰り返し接触することによって生じます。これらのサインを、重大な故障に至る前に読み取れるようになることが、予防保全プログラムと、事後的対応(火消し)による保全の違いを決定づけます。

金型業界では、摩耗を明確に区別されたパターンに分類しており、それぞれが特定の根本原因を示しています:

- 摩耗摩耗 – 作業面に目視可能な溝や傷を生じさせます。これは、被加工材や環境中の異物由来の硬質粒子がサンドペーパーのように作用し、金型材を徐々に削り取ることによって起こります。この現象は、まずパンチ面部およびダイ・ボタンのエッジに現れます。

- 付着摩耗(ガリング) – 被加工材が金型に溶着して、引き裂かれたような粗い表面を生じさせます。これは、極端な圧力により金型と鋼板の間に一時的な接合(溶着)が発生することによって起こります。ステンレス鋼およびアルミニウムは特にガリングを起こしやすい材質です。

- 欠けおよび微小亀裂 – 切断エッジから小さな破片が剥離して見える現象。 Clearance(クリアランス)が過大である、衝撃荷重がかかる、またはダイ鋼の硬度が用途に対して高すぎるなどの原因で生じることが多い。このようなチップは部品を汚染し、さらなる損傷を加速させる。

- 疲労亀裂 – 繰り返し応力サイクル下で進行性の亀裂として発生する。亀裂の起点から放射状に広がる曲線状の「ビーチマーク(海岸線状痕)」に注目すること。急激な過負荷による破壊とは異なり、疲労亀裂はゆっくりと成長するため、定期的な点検を行っていれば、問題の兆候を早期に察知し、対応する猶予が得られる。

どのような兆候が直ちに調査を要するか? Jeelix社によると、スタンプ加工部品におけるバリの高さの増加、公差範囲を超えた寸法変化、表面のキズやガリング痕、およびダイ加工中の異常音——これらすべてが、進行中の問題を示すサインである。これらの症状は、通常、数百回から数千回のプレスサイクルにわたり、ごくわずかな変化から徐々に顕著になっていくため、突然現れることはほとんどない。

金型寿命を延ばす予防保全

最高のパフォーマンスを発揮する製造オペレーションでは、故障を待ってから対応することはありません。生産サイクル、検査データ、および過去の性能パターンに基づいて、予防保全を計画的に実施します。

に従って The Phoenix Group 一方、金型の不適切な保守管理は、生産中に品質不良を引き起こし、選別コストの増加、不良部品の出荷リスクの上昇、および高額な緊急隔離措置(フォースド・コンテインメント)の実施を招く可能性があります。体系的なアプローチにより、こうした連鎖的な影響を未然に防止できます。

標準金型仕様および生産要件に基づき、検査間隔を設定してください:

- 毎回の生産ロットごと – 重要表面の目視検査、成形品品質の確認、潤滑システムの点検

- 週次または隔週 – パンチおよびダイボタン刃先の詳細検査、重要寸法の測定、ガイドピンおよびブッシュの摩耗状態評価

- 月次または四半期ごと – 金型の完全分解、徹底的な清掃、元の仕様書に対する寸法検証、必要に応じた部品交換

- 年間 – 必要に応じた金属学的評価、コーティング状態の評価、文書類のレビューを含む包括的な監査

一般的な問題とその解決策:

- バリの過剰な発生 → ダイクリアランスの点検および調整;摩耗した切断刃の研ぎ直しまたは交換

- 成形面におけるガリング → 潤滑の改善;表面コーティング(TiN、DLC)の適用または再適用;影響を受けた部位の研磨

- 寸法ドリフト → クリアランスの確認;ガイド部品の摩耗点検;仕様通りに作業面を再研削

- 切断刃先端におけるチッピング → 材料選定の再評価;衝撃荷重の低減;より靭性の高いダイ鋼種の検討

- 疲労ひび割れ → 影響を受けた部品の応力除去;高応力領域の設計変更;破壊的故障発生前の交換

- ストリッパープレートの損傷 → スプリング荷重の点検;タイミングの確認;摩耗部品の交換

リグラインドは、部品交換と比較していつ行うのが適切ですか? 一般的に、パンチまたはダイボタンを最小作業長仕様を維持したままリグラインドできる場合、リグラインドは大幅なコスト削減をもたらします。ほとんどの標準ダイ部品は、交換が必要になるまで複数回のリグラインドサイクルが可能です。ただし、疲労亀裂、重度のガリング、または修正不能な寸法変形が確認された部品は、直ちに交換する必要があります。

ダイの完全なライフサイクル

ダイがそのライフサイクルのどの段階にあるかを把握することで、メンテナンス投資を適切に計画できます:

- 慣らし期間 – 最初の5,000~10,000ストロークでは、設計または製造上の問題が明らかになります。頻繁に点検を行い、ベースライン性能を記録してください。

- 最適生産期 – ダイは定期的なメンテナンスのもとで最高効率で稼働します。この段階は、ダイ総寿命の70~80%を占めるべきです。

- 成熟運用期 – メンテナンス頻度が増加します。部品交換がより頻繁に行われるようになり、部品単価が徐々に上昇します。

- 寿命終了 – 保守コストが修理・再構築への投資額に迫る、あるいはそれを上回る。介入を施しても品質のばらつきが大きくなり、一貫性が失われる。交換または大規模な再構築の時期に至っている。

このライフサイクル全体にわたる文書化は極めて価値が高い。業界の専門家によると、過去の作業指示書(ワークオーダー)から得られるデータを活用することで、予防保全計画の改善や、同様の問題が再発する時期の予測が可能となる。こうした歴史的記録により、対応型保守から予測型資産管理へと転換される。

金型の生産寿命は、問題を早期に検出し、体系的に対応できるかどうかに大きく左右される。しかし、たとえ最も優れた保守プログラムであっても、初期の金型品質が劣悪である場合にはその欠陥を補うことはできない——これにより、初日から安定して性能を発揮する金型を提供できる製造パートナーを選定するという、極めて重要な課題へと話が及ぶ。

適格な金型製造パートナーの選定

あなたは完璧な機械用ダイを設計し、高品質な材料を指定し、厳格な保守プロトコルを確立しました。しかし、ここに不快な真実があります。それらの綿密な計画は、あなたのダイ製造パートナーがその実行能力を持っていない限り、まったく意味をなしません。適格なダイメーカーと業績不振のメーカーとの間のギャップは、数か月に及ぶ納期遅延、品質不具合の流出、および当初の金型費用予算を大幅に上回るコスト増加につながる可能性があります。

では、世界クラスのダイ製造企業と、単に巧みな営業トークだけを行う企業とをいかに区別すればよいのでしょうか?その答えは、5つの重要な評価軸にわたる体系的な評価にあります。

製造 Excellence を示す認証基準

金型・ダイ製造パートナーを評価する際、認証は最初のフィルターとして機能します。認証は優れた製造能力を保証するものではありませんが、その欠如は直ちに警戒信号を発します。

IATF 16949認証 は、自動車用ダイサプライヤーにおけるゴールドスタンダードです。以下によると Smithers これは、世界的に認められた品質管理標準であり、組織が製造効率を向上させ、顧客満足度を高めるための品質マネジメントシステム(QMS)の要件を定めています。IATF 16949認証を取得するには、時間・資金・人的資源など多大な投資が必要であり、認証取得済みのサプライヤーは品質システムに対する真摯なコミットメントを示していることを意味します。

IATF 16949では実際にどのような要件が課されるのでしょうか?主な要件は以下のとおりです:

- 堅牢な品質管理システム – ISO 9001:2015を基盤とし、自動車業界特有の強化事項を加えたもの

- 計画およびリスク分析 – 製造工程全体における潜在的リスクの特定および軽減

- プロセス管理 – 効果性を定期的に監視する文書化されたプロセス

- 製品の設計と開発 – 顧客要求事項および安全規制に対応した、十分に文書化された設計プロセス

- 継続的な監視および測定 – 定期的な内部監査、検査、およびパフォーマンス評価

IATF 16949に加えて、基準となるISO 9001認証、環境マネジメントへの取り組みを示すISO 14001認証、およびご使用用途に応じた業界特有の認証(航空宇宙、医療など)も確認してください。

エンジニアリング支援および試作能力の評価

認証は、そのシステムが存在することを保証するものですが、エンジニアリング能力こそが、それらのシステムによって優れた金型が製造されるのか、あるいは単に許容範囲内の金型が製造されるのかを決定づけます。

金型製造専門企業Die-Maticの金型プレス加工技術者によると、部品設計の最適化サービスを提供するメーカーは、製造性を高めるための設計改良を支援し、問題を迅速に解決してプロジェクトの納期遵守を実現できます。このような協働型エンジニアリングアプローチこそが、単に顧客の仕様通りに製品を製造する「受注生産業者」ではなく、真のパートナーとして機能する企業を明確に区別する要素です。たとえお客様の仕様に回避可能な問題が含まれていたとしても、パートナー企業はそれを是正する支援を行います。

金型組立メーカーの候補を評価する際には、以下のエンジニアリング面を調査してください:

- CAEシミュレーション機能 – サプライヤーは、金型の製作前に材料の流動、スプリングバック、および潜在的な欠陥を予測するために成形シミュレーションソフトウェアを活用していますか?高度なCAEシミュレーションにより、仮想ダイ試作が可能となり、修正コストが工学的検討時間で済む段階で問題を特定できます(金型の改修が必要になるよりも前段階)。

- 製造性を考慮した設計サポート – 彼らのエンジニアは、金型の複雑さを低減し、金型寿命を延長し、または部品品質を向上させるために、積極的に設計変更を提案してくれますか?

- プロトタイプ作成スピード – 評価用のプロトタイプ金型をどのくらいの速さで納品できますか?一部のサプライヤーでは、最短5日間での迅速なプロトタイピングが可能であり、これにより開発期間を大幅に短縮できます。

- 素材に関する専門知識 – ご依頼の特定の被加工材に対する実績経験を有していますか?異なる材料には、それぞれ異なる取扱い方法、金型設計アプローチ、および工程パラメータが必要です。

Eigen Engineeringの業界専門家が強調するように、メーカーが単一のサービスのみを宣伝している場合、その対応能力には限界があります。理想的な金型製造パートナーは、金型設計支援、多材質対応能力、自動化統合を含む包括的なサービスを提供します。

生産能力および品質指標

エンジニアリングの優秀さは、サプライヤーが納期通りに金型を納品できない場合、あるいは納品された金型が許容可能な部品を製造する前に多大な手直しが必要な場合、何の意味も持ちません。

Die-Matic社の製造専門家によると、自社の生産量要件に対応可能なメーカーを選定することが重要です。大量生産プロジェクトには自動化プロセスと高スループット対応能力が求められ、一方で試作段階のランでは小ロット対応における柔軟性と専門知識が求められます。潜在的なパートナーが、今後変化する貴社の生産ニーズに応じてスケールアップできるかどうかを確認してください。

品質指標は、認証では明らかにならない情報を示します。見込みのあるサプライヤーに対しては以下の点を確認してください:

- ワンパス承認率 – 修正を加えずに仕様を満たす金型の割合はどの程度ですか?トップクラスのサプライヤーでは90%を超える実績があり、特に優れたパートナーでは93%を超えています。

- 納期遵守率 – 約束よりも実績が重要です。直近12か月分のデータを請求してください。

- 顧客の維持 – 主要顧客がそのサプライヤーと取引を開始してからどのくらい経過していますか?長期的な取引関係は、一貫した顧客満足度を示す指標です。

- 是正措置の対応時間 – 問題が発生した場合(必ず発生します)、サプライヤーはどの程度迅速に対応・解決するか?

サプライヤー評価チェックリスト

プレス金型製造パートナーを最終決定する前に、以下の評価項目を体系的に確認してください:

- ☐ 認証の確認済み – IATF 16949、ISO 9001および業界固有の標準が確認され、有効期限内であること

- ☐ エンジニアリング能力の実証済み – CAEシミュレーション、DFM支援、設計最適化サービスの提供可否

- ☐ プロトタイピングのタイムラインが確認済み – お客様の開発スケジュールに合わせた迅速なプロトタイピング対応能力

- ☐ 生産能力は十分 – プロトタイプから大量生産へのスケーリング能力が確認済み

- ☐ 品質指標をレビュー済み – 初回合格率、納期達成率、顧客定着率に関するデータを検討

- ☐ 財務的安定性を評価済み – 業務開始年数、経営陣の在任期間、および顧客基盤の多様性を評価

- ☐ コミュニケーション手順を確立済み – 明確な連絡窓口、報告頻度、および問題発生時のエスカレーションルートを定義

- ☐ 施設訪問完了 – 設備、工程、およびチームの能力について現地で評価を実施

- ☐ 参考先への連絡完了 – 同様の用途で当社製品を導入している現行顧客との直接対話

- ☐ 総コストを分析 – 輸送費、関税、コンプライアンス費用、および隠れた手数料を特定・比較

特に自動車向けアプリケーションの場合、 Shaoyiの高精度プレス金型ソリューション 適格なサプライヤーが提供する価値を以下に示します:品質マネジメントシステムを保証するIATF 16949認証、欠陥ゼロの結果を実現する高度なCAEシミュレーション、最短5日間での迅速な試作、そして高コストな反復作業を最小限に抑える93%の初回承認率。また、OEM基準に適合した、コスト効率と高品質を両立させた金型設計・製作に注力するエンジニアリングチームは、あらゆるダイ製造パートナーに求められる包括的な能力を体現しています。

Eigen Engineering社が指摘しているように、優れたプレス金型メーカーは誠実なプロセスを維持し、十分な接点を設け、書面によるすべての製造要件を遵守するとともに、サプライチェーンの混乱や変更に対して積極的に対応します。このようなレベルのパートナーシップを見つけるには、事前の徹底的な評価が必要ですが、その投資は生産プログラム全体を通じて大きなリターンをもたらします。

サプライヤーの選定と評価が完了したため、これまでに得た知見を総合し、次回の機械式金型プロジェクト向けに実行可能な仕様書を作成する準備が整いました。

金型製造プロジェクトにおける意思決定を、より適切なものにする

機械式金型の構造について、基礎的な定義からサプライヤー選定基準に至るまで、一連の全容を学んできました。ここからが、知識に基づいた購買判断ができるバイヤーと、現場での高額な失敗から教訓を得るバイヤーとを分ける瞬間です。では、こうした知識を、実際に成果を出す仕様書へとどう変換すればよいのでしょうか?

金型の定義は、金属切断工具をはるかに超える広範な概念を含みます。実務における金型の意味を理解するとは、ダイの種類から材質の等級、さらには製造パートナーに至るまで、あらゆる意思決定が生産全体のプログラムに連鎖的に影響を与えることを認識することを意味します。成功を左右する重要な要素を整理していきましょう。

金型仕様策定の成功に向けた要点

金型調達において最も高額な失敗は、不適切な材料選択や不十分な保守管理ではなく、実際の生産要件と合致しない仕様設定の誤りです。

金型の選定は、以下の4つの基本的な問いから導き出されるべきです:

- 生産量 ― プログレッシブダイは、10万個を超えるロット生産に優れており、コンパウンドダイは小ロット生産をコスト効率よく実現し、トランスファーダイは部品数量に関わらず複雑な形状に対応できます

- 部品の複雑さ ― 単純な平面加工にはコンパウンドダイが適しており、多工程のプログレッシブダイは中程度の複雑さを効率的に処理し、トランスファー方式は深絞りや部品の向き変更にも対応可能です

- 材料の考慮事項 – 加工対象材質によって、ダイスチールの鋼種、クリアランス、表面処理が決まります。高張力鋼およびアルミニウムは、それぞれに特化した金型設計・製造アプローチを必要とします。

- 総所有コスト – 金型の初期導入価格は、その総寿命コストのわずか20~30%に過ぎません。メンテナンス、再研磨サイクル、部品交換、ダウンタイムなどのコストは、数百万回に及ぶプレスストロークを通じて大幅に累積します。

に従って 金型・工具分野における業界動向に関する調査 、購入担当者は、初期価格よりも「総所有コスト(TCO)」を重視する傾向が強まっています。これは、メンテナンス性、耐久性、品質の一貫性が、将来的な問題を引き起こす可能性のある初期コスト削減よりも優先されるという認識に基づくものです。

金型製造における次のステップ

知識から実行へと移行する準備はできましたか? 今後の進め方は、あなたの役割と直近の優先課題によって異なります。

エンジニアの方へ:

- 現在の部品設計について、量産性(製造可能性)を確認するための内部レビューを実施してください。仕様の最終決定前に、必ず金型メーカーと相談してください。

- 成形予測の妥当性を検証するため、潜在的なサプライヤーからCAEシミュレーションデータの提出を依頼してください。

- ダイ clearance 決定を支援するため、重要な公差およびその機能要件を文書化する

- 使用する特定の材質等級に基づき、スプリングバック補正要件を定める

調達担当者向け:

- サプライヤーを承認済みベンダー名簿に登録する前に、IATF 16949 またはこれと同等の認証を確認する

- 過去12か月分の初回合格率データおよび納期遵守率指標を要求する

- 提示されたダイプレス金型価格だけでなく、輸送費、関税、および潜在的な再加工費用を含む総コストを評価する

- 試作のスケジュールが自社の開発スケジュール要件と整合していることを確認する

製造マネージャー向け:

- 予防保全の実施間隔を、カレンダー期間ではなくストローク数に基づいて設定する

- オペレーターに対し、バリ高さの変化、寸法のドリフト、異常音など、初期の異常兆候を認識できるよう訓練する

- プレス金型の性能データを文書化し、今後の仕様策定およびサプライヤー評価に活用する

- 単に初期の金型納入のみを提供するサプライヤーではなく、継続的なエンジニアリング支援を提供するサプライヤーとの関係構築

数年間にわたり安定稼働する金型と、常に手入れや介入を要する金型との差は、鋼材が切り出される以前に下された意思決定に起因していることが多くあります。

初めて金型を仕様策定する場合でも、既存のプレス成形工程を最適化する場合でも、基本原則は変わりません。すなわち、実際の生産需要に合致した金型を選定し、材料およびエンジニアリングに適切な投資を行い、実績ある技術力を有するパートナーを選定し、資産を予防的に維持管理することです。

精度と信頼性が絶対条件となる自動車用途においては、 専門的なプレス金型ソリューション を有資格メーカーから検討することが、これらの原則を量産対応可能な金型へと具現化するための出発点となります。仕様策定およびパートナー選定に投入する投資は、金型で製造されるすべての部品にわたって長期的なリターンをもたらします。

機械式金型に関するよくある質問

1. 機械式ダイとは何ですか?

機械式ダイとは、製造工程で金属などの材料を所定の形状に切断・成形・加工するための特殊な工作機械工具です。溶融状態の材料を用いる射出成形用金型とは異なり、機械式ダイはプレス内に設置された2つの高精度でマッチングした半分の部品(ダイセット)を用いて、固体のシート状金属を物理的に変形させます。その主な機能は4つあり、すなわち「位置決め(ロケーティング)」、「クランプ(保持)」、「加工(切断・曲げ・成形)」、および「完成部品の放出」です。シャオイ(Shaoyi)などの認定メーカーでは、CAEシミュレーションを活用して、欠陥のないダイ性能を確保しています。

2. なぜチップは「ダイ(die)」と呼ばれるのですか?

半導体製造において、「ダイ(die)」とは、製造工程で大きなシリコンウエハーから切り出された個々の集積回路(IC)チップを指します。このウエハーは、個別のチップに分割されるために「ダイシング(dicing)」という工程で切断されます。各チップには完全な回路が含まれています。これは、金属加工における「ダイ(die)」——すなわち、素材を切断・成形するための工具(製品そのものではなく工具)——とは異なります。ただし、両者の用法には、機能的な部品を精密に切断・成形するという共通の概念があります。

3. 製造業で使用される主な機械式ダイ(mechanical dies)の種類は何ですか?

3つの主要な機械式ダイの種類は、プログレッシブダイ、コンパウンドダイ、およびトランスファーダイです。プログレッシブダイは、材料が各ステーションを順次通過する際に複数の工程を連続して行うもので、10万個を超える大量生産に最適です。コンパウンドダイは、1ストロークで複数の切断工程を同時に実行し、比較的単純な形状に対して高い精度を実現します。トランスファーダイは、機械式フィンガーやロボットを用いてワークピースを独立した各ステーション間で搬送する方式で、他のシステムでは実現が困難な複雑な三次元形状部品や深絞り加工に対応できます。

4. スタンピングダイに適した工具鋼の選び方は?

工具鋼の選定は、生産数量、被加工材の硬度、および精度要求に依存します。D2工具鋼は、長寿命を要するブランキングおよびパンチング作業において優れた耐摩耗性を提供します。A2工具鋼は、汎用用途向けに靭性と寸法安定性のバランスが取れています。S7工具鋼は、衝撃抵抗性が求められる高衝撃負荷条件下で特に優れています。極端な摩耗が発生する用途では、タングステンカーバイドインサートを用いることで、工具鋼と比較してダイの寿命を5~10倍延長できます。TiNやDLCなどの表面処理は、さらに性能および耐久性を向上させます。

5. ダイ製造パートナーを選定する際に確認すべき認証は何ですか?

IATF 16949認証は、自動車用ダイス(金型)サプライヤーにとってのゴールドスタンダードであり、堅牢な品質マネジメントシステムへの取り組みを示すものです。基盤としてISO 9001認証を有するサプライヤーを確認し、さらにご用途に応じた業界特化型認証も併せて確認してください。認証に加えて、CAEシミュレーションなどのエンジニアリング能力、迅速な試作スピード(例:シャオイ社などでは5営業日での納品が可能)、初回承認率(目標値:90%以上)、および納期遵守率といった指標も評価対象となります。検証済みの認証と優れた品質指標を両立しているサプライヤーは、信頼できる製造パートナーであると言えます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——