板金プレス金型の秘訣:設計上の欠陥から完璧な部品まで

プレス金型とは何か、そしてその重要性

メーカーが何千個もの 同一の金属部品を極めて高い精度で生産する方法について、これまで考えたことはありますか ?その答えは、現代の金属加工の中心に位置する特殊な工具にあります。金属プレス加工とは何か、およびそれを可能にする金型について理解することは、自動車用パネルから微小な電子部品に至るまで、あらゆるものづくりの裏側にある秘密を解き明かす鍵となります。

プレス金型とは、硬化処理された工具鋼で製造された高精度の工具であり、プレス機によって加えられる制御された圧力を用いて、平らな金属板を特定の三次元形状の部品へと切断・成形・加工するものです。

では、金型とは一体何でしょうか?製造業において、プレス金型は、板材に対して特定の切断および成形作業を行うために設計された専用工具です。これらの金型は上下一対の構成部品からなり、非常に大きな力を受けて閉じることで、原材料を完成品部品へと変形させます。手工具や汎用機器とは異なり、これらの金型は特定の部品形状のみを対象として設計されており、プレス機の動力なしでは機能しません。

金属加工におけるプレス金型の核心的機能

実際的な観点から見たプレス加工とは何か?それは、金属を事前に加熱することなく、金型を用いて冷間で成形する加工プロセスです。『プレス加工された金属』とは何かと問われた場合、その答えは、この精密な機械的変形によって生み出された部品を指します。According to The Phoenix Group によると、プレス金型は作動中に以下の4つの基本機能を果たします:

- 見つける ・板材を金型内に正確に位置決めすること

- クランプ ・成形中に材料を確実に固定すること

- 動作 ・実際に切断、曲げ、または成形などの作業を行うこと

- 放出 - 完成品を金型から取り外すこと

作業工程では、実際に価値が付加される加工が行われます。この段階で金型は、切断、曲げ、パンチング、エンボス加工、成形、絞り、伸長、コイニング、押出などの加工を行います。各加工によって、平面状の板金素材(ブランク)がより複雑で実用性の高い形状へと変化します。

高量産製造における金型の中心的役割

自動車組立ライン向けに同一形状のブラケットを10,000個手作業で製作しようとしてみてください。途方もない時間がかかり、品質の一貫性を確保することもほぼ不可能です。まさにこのような理由から、製造業において金型は極めて重要なのです。

適切な金型を用いないプレス加工とは何でしょうか?簡単に言えば、非効率的かつ実用性に欠けるものです。Dynamic Die Supply社が指摘しているように、プレス金型は、コストパフォーマンスに優れ、高精度・高品質・寸法精度が一貫して確保された部品の大量生産を可能にします。こうした金型の開発には、コンピュータ支援設計(CAD)や熟練した職人技術への多大な投資が必要ですが、量産規模が初期投資を十分に償却できる場合には、その価値は極めて大きいものです。

金属板プレス金型の真の威力は、再現性にあります。一度適切に設計・製造されれば、同一の部品をサイクルごとに繰り返し生産でき、場合によっては1分間に1,000回以上のストロークで稼働することもあります。この速度・精度・一貫性の組み合わせにより、プレス金型は航空宇宙産業から民生用電子機器産業に至るまで、あらゆる産業分野において不可欠な存在となっています。

プレス成形用金型の種類とその適用タイミング

スタンプダイ(プレス金型)がどのような役割を果たすかをご理解いただいたところで、次に考えるべき問いは「どのタイプの金型がご自身のプロジェクトに最も適しているか?」です。誤った金型タイプを選択すると、予算の無駄、生産遅延、あるいは仕様を満たさない部品の製造といった問題を招く可能性があります。以下では、主要なスタンプダイの種類を分類し、それぞれが実際の製造現場においてどのような状況で最も有効であるかを詳しく解説します。

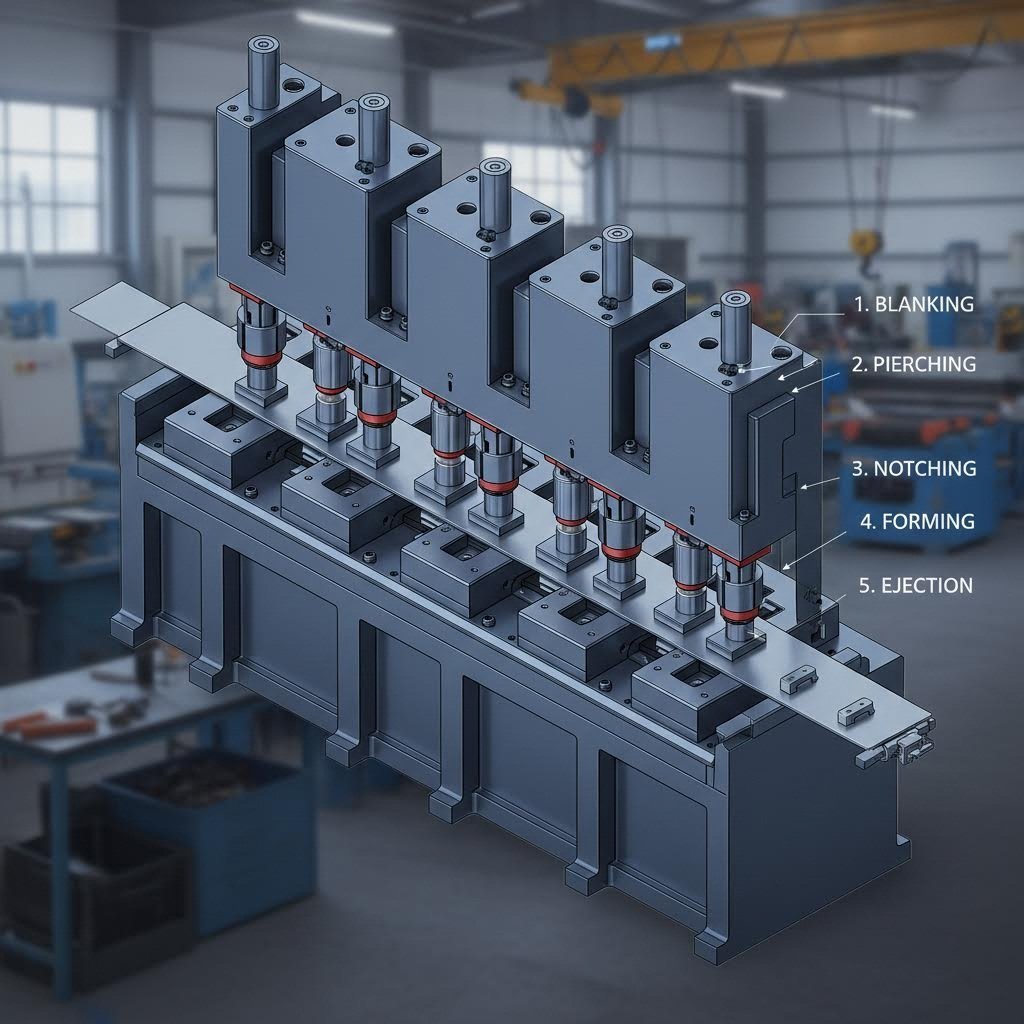

高速連続生産向けのプログレッシブダイ

金属コイルがプレス機に連続して供給され、複数の工程ステーションが同時に作業を行う様子を想像してください——それが プログレッシブダイによるスタンピングの実態 です。Durex Inc.によると、プログレッシブダイは、順次配置された複数の工程ステーションから構成されており、金属板がプレス機内を進むにつれて、各ステーションがそれぞれ特定の加工工程を実行します。

このプレス金型構成がなぜこれほど強力なのでしょうか? 工作物は最初から最後までベースストリップに固定されたままです。個々の部品をキャリアストリップから分離するのは、最終工程のみで行われます。この連続的なフローにより、各工程間のハンドリング時間が削減され、生産性が最大化されます。

プログレッシブダイは、以下の条件を満たす場合に特に優れています:

- 大量生産 - 数千個から数百万個に及ぶ同一部品の大量生産に最適

- 単純な工程による複雑な形状の実現 - 各工程で1つの加工を担当し、段階的に複雑さを高めていきます

- 厳密な公差仕様への対応 - 連続するストリップにより、加工全体を通じて位置精度が維持されます

- 高速のサイクルタイム - 部品は高速かつ高い再現性で製造されます

ただし、プログレッシブ金型は、永久鋼製の金型工具に対する多額の初期投資を必要とします。また、成形深さが付随するストリップで許容される範囲を超える深い絞り加工(ディープ・ドローイング)を要する部品には不向きです。

複雑な部品製造におけるトランスファー金型とコンパウンド金型の比較

段取り型(プログレッシブダイ)が要件を満たさない場合、メーカーは通常、トランスファー型(トランスファーダイ)とコンパウンド型(コンパウンドダイ)のどちらかを選択します。これらの違いを理解することで、ご自身の特定用途に最適なプレス用金型を選定できます。

トランスファー押出成形 部品を金属ストリップから最初の工程で分離します。その後、機械式の「フィンガー」が各個々の部品を複数のステーションへと搬送し、それぞれのステーションで異なる加工を行います。Engineering Specialties Inc. が指摘しているように、この方法は、ナール(Knurls)、リブ(Ribs)、ねじ切り(Threading)など、複雑な形状要素を有する部品の製造に最適です。

トランスファーダイが特に優れた性能を発揮する用途は以下の通りです:

- 成形深さがストリップの制限を超える深絞り(ディープドロー)部品

- チューブ部品および複雑なアセンブリ

- 複数の面で加工を必要とする部品

- 段取り型(プログレッシブダイ)では効率的に対応できない大型部品

複合ダイプレス まったく異なるアプローチを採用しています。複数の工程を各ステーションで分けて行う従来の方法とは異なり、コンパウンドダイ(複合型ダイ)は、切断、パンチング、曲げなどのすべての加工工程を1回のストロークで完了します。このため、比較的単純な部品の加工において極めて高速です。ワーシー・ハードウェア社によると、コンパウンドダイは、ワッシャーなどの平らな部品を中~大量生産する場合に特にコスト効率が優れています。

ただし、その代償として、コンパウンドダイは複雑な三次元形状の加工には対応できません。部品の形状が比較的単純で平らな場合に最も適しています。

ダイ種別の比較:実践的な選定ガイド

次回のプロジェクト向け成形ダイを選定する際には、最適な結果をもたらすダイの種別を決定する要因がいくつかあります。ダイおよびプレス加工プロセスは、ご要件となる部品仕様、予算、および生産目標と整合させる必要があります。以下に、主要な選定基準を比較表形式で示します。

| ダイの種類 | 部品の複雑さ | 生産量 | 設営時間 | 典型的な用途 |

|---|---|---|---|---|

| プログレッシブダイ | 中~高(段階的に構築) | 大量生産(数千~数百万個) | 初期費用は中程度だが、金型交換が迅速 | 自動車用ブラケット、クリップ、電子部品 |

| トランスファーダイ | 高精度(複雑なデザイン、深い引き出し加工) | 短ランから長ランまで(柔軟対応) | セットアップに時間がかかり、精密なアライメントが必要 | 航空宇宙部品、重機械部品、チューブ部品 |

| 複合金型 | 低~中程度(平らな部品のみ) | 中〜高ボリューム | 迅速なセットアップ;単一ストローク動作 | ワッシャー、ガスケット、シンプルな平らな部品 |

| コンビネーションダイ | 中程度(切断と成形を同時に行う) | 中間ロット生産 | 中程度のセットアップ難易度 | 1回のプレスサイクルでブランキングと成形の両方を必要とする部品 |

これらの4つの主要なカテゴリに加えて、ブランキングダイ、コイニングダイ、エンボッシングダイなどの特殊用途の金型は、特定の機能を果たします。ブランキングダイは、板材から特定の形状を切り出す工程であり、後続加工のための下準備段階として用いられます。コイニングダイは、ジュエリーまたは医療機器向けの高精度・高精細部品を製造します。エンボッシングダイは、装飾的あるいは機能的な目的で、凸状または凹状のパターンを付与します。

最適な金型選択は、最終的に部品の複雑さと生産経済性とのバランスを取ることにかかっています。大量生産かつ形状が単純な部品には、コンパウンド金型またはプログレッシブ金型が適しています。一方、複雑なアセンブリ部品には、トランスファー金型の柔軟性が有利です。こうした違いを理解しておくことで、次の重要な検討事項——金型自体を構成する材料および部品——へとスムーズに移行できます。

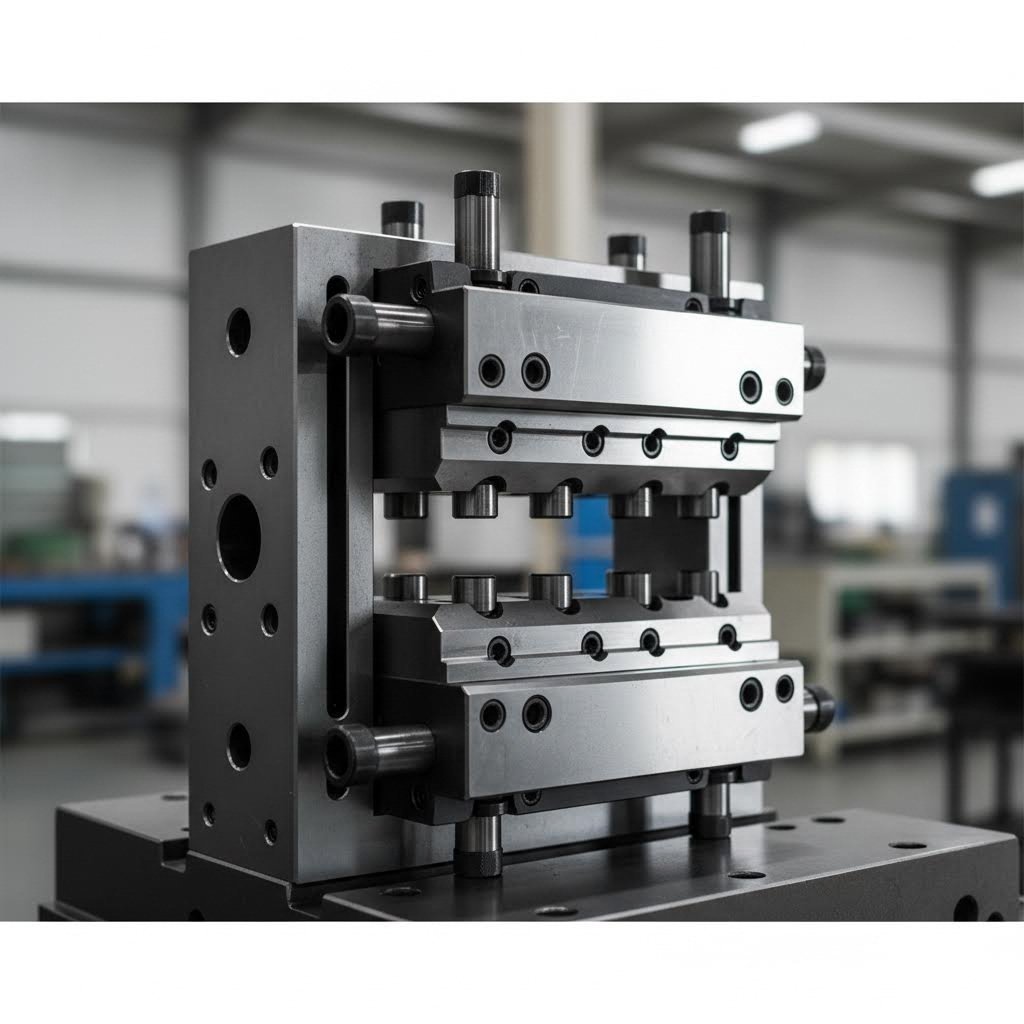

プレス金型の構成部品と材料選定

プロジェクトに最適なダイの種類を選択しましたが、その金型内部には実際には何が組み込まれているのでしょうか?プレス金型の構成部品を理解することは、問題が発生した後にそれを解決するエンジニアと、そもそも問題を未然に防ぐエンジニアとを分ける重要なポイントです。典型的な金属プレス金型を実際に切断して内部を観察し、製品の品質が完璧になるか、あるいは常に品質問題と闘うことになるかを左右する重要な部品について詳しく見ていきましょう。

パンチからストリッパープレートまでの必須金型構成部品

次のことを考えてみてください 金属金型は、精密に設計・加工されたアセンブリ であり、各構成部品には明確な役割があります。U-Need社のプレス金型構成部品ガイドによると、個々の部品の設計、材質、および品質(健全性)が、金型全体の性能および稼働寿命の90%以上を決定づけます。

以下は、ほとんどの板金用金型に見られる主要な構成部品です:

- ダイシューズ(上部および下部) - ダイセットの上部および下部を構成する重厚なベースプレート。下部ショウはプレスベッドに取り付けられ、上部ショウはラムに取り付けられる。これらは、すべての部品を正確な位置関係で保持するための構造的基盤を提供する。

- ガイドピンとブッシュ - 一方のダイショウに設けられた高精度研削加工された硬化ピンで、他方のダイショウに設けられた同様に高精度なブッシングにスライドして嵌合する。これにより、毎回のプレスストロークにおいて上部半分と下部半分が完全に整合される。

- パンチ - ピアシング、ブランキング、または成形加工を実行する雄型部品。これらの部品は被加工材に直接接触し、作動中に最も大きな応力を受ける。

- ダイボタン - 切断加工においてパンチに対応する雌型部品。各ボタンには、パンチの形状に合わせて高精度に研削加工された穴が設けられており、所定のクリアランス余裕量が確保されている。

- ストリッパープレート - ピアシングまたはブランキング後にパンチから材料を剥離するために不可欠である。適切なストリッピング力が確保されないと、製品が金型に付着し、生産が停止する。

- バックプレート - パンチおよびダイボタンの背面に配置された硬化プレートで、衝撃荷重を吸収し、金型のたわみを防止します。

- パイロット - 各ステーションにおいてストリップ材を正確に位置決めするための高精度ピンです。特に、プログレッシブ鋼板スタンピング金型では極めて重要です。

部品のいずれかにわずか数マイクロメートルの小さな誤差が生じるだけで、寸法不良、金型の早期摩耗、高額な予期せぬ停止、歩留まり率の低下など、一連の故障を引き起こす可能性があります。そのため、各部品の機能を正しく理解することが非常に重要なのです。

耐久性と精度のための材料選定

なぜ一部の金属成形金型は50万サイクルまで使用可能なのに対し、他の金型は5万サイクルで破損してしまうのでしょうか?その要因として、材料選定が決定的な役割を果たすことが多くあります。各スタンピング金型部品に最適な工具鋼または特殊合金を選択する際には、硬度、靭性、耐摩耗性、熱的安定性のバランスを慎重に検討する必要があります。

ニューウェイ社の金型・工具用材料ガイドによると、各特性が以下のような貢献をします:

- 硬度 - 一般的なスタンピングには、工具鋼の硬度(ロックウェル硬さ)は44~52 HRC、厳しい冷間加工用途には最大60 HRCを有する必要がある

- 強度 - 繰り返しの機械的衝撃による欠けや亀裂から保護する;複雑なダイスにはシャルピーVノッチ衝撃値が20 Jを超えるものが望ましい

- 耐摩耗性 - 切削刃および成形面がその形状を維持できる期間を決定する

- 次元安定性 - 変形が少ない材料は熱処理後も精度を維持する;体積収縮率は通常0.3%未満が許容される

スタンピングダイス部品に用いられる代表的な材料には以下のようなものがある:

| 材質 | 硬度範囲 | 最適な適用例 | 重要な利点 |

|---|---|---|---|

| D2 工具鋼 | 58-62 HRC | ブランキングダイス、トリムダイス、薄板金属の切断 | 高クロム含有量(約12%)により優れた耐摩耗性を発揮 |

| A2工具鋼 | 56-60 HRC | 汎用ダイス、成形工具、インサート | 優れた寸法安定性とバランスの取れた靭性を有する |

| S7工具鋼 | 54~56 HRC | トリムダイ、衝撃負荷が大きい用途 | 脆さを伴わない優れた耐衝撃性 |

| タングステンカーバイド | >80 HRC | 高摩耗耐性インサート、長寿命のせん断工具 | 極めて高い圧縮強度および耐摩耗寿命 |

| H13熱間用工具鋼 | 44–52 HRC | 高温にさらされるダイ | 強度、靭性、耐熱性の優れたバランス |

D2工具鋼は、その卓越した耐摩耗性から、冷間成形用スタンピング作業において依然として人気のある選択肢です。しかし、高衝撃負荷用途には必要な靭性が不足しています。反復的な衝撃荷重を受ける部品には、硬度数値がやや低いものの、S7鋼がより優れた性能を発揮します。

カーバイドインサートは、ダイ寿命が投資を正当化する場合の最上級選択肢です。工具鋼に比べて脆いものの、カーバイド製部品は、研磨性の高いスタンピング用途において、鋼製代替品よりも通常5~10倍長寿命です。多くのメーカーでは、カーバイドを戦略的に使用しており、高摩耗部位にのみインサートを配置し、高価なこの材料で全体を製作することはありません。

チタンナイトライド(TiN)やダイヤモンドライクカーボン(DLC)などの特殊コーティングは、摩擦を低減し表面硬度を向上させることで、工具の寿命をさらに延長します。これらの処理は、ステンレス鋼、アルミニウム、またはガリングを起こしやすいその他の材料をプレス成形する際に特に有効です。

達成可能な公差は、部品の材質および金型構成に大きく依存します。業界標準によれば、高精度研削加工された部品では±0.001mmの公差を確保できますが、標準的な金型では通常±0.025mmあるいはそれよりも緩い公差となります。連続送り式金型(プログレッシブダイ)は、加工中に連続したストリップが一貫した位置関係を維持するため、単工程金型(シングルステーション)と比較してより厳しい公差を実現できます。

部品および材料の特性が理解された後、次に論理的に進むべきステップは、こうした複雑なアセンブリをエンジニアがいかに設計するか——初期のCADモデル作成から、シミュレーションによる検証を経た量産用金型設計まで——を検討することです。

金型設計プロセス:コンセプトから量産まで

適切なダイの種類を選択し、関与する材料についても理解していますが、実際にはプレス金型の設計はどのようにして具体化されるのでしょうか?初期のコンセプトから量産対応可能な金型へと至るまでのプロセスには、高度なソフトウェアを用いた解析、綿密な検討、および反復的な最適化が不可欠です。この金型設計プロセスを正確に遂行できるかどうかが、初回量産時に完璧な部品が得られるか、それとも高価な不良品(スクラップ)が発生するかを決定づけます。

CADモデルから量産対応可能な金型設計へ

現代の金属プレス金型設計は、実際に金属が機械加工される前から始まります。プレス工程はデジタル領域で開始され、エンジニアが部品の形状情報を製造可能な金型へと、体系的なワークフローを通じて変換します。

典型的な設計手順は以下のステージに従います:

- 部品解析 - エンジニアは完成品の形状を検討し、成形要件、重要寸法、および潜在的な問題領域を特定します

- 工程計画 - 部品を製造するために必要な工程の順序、ステーション数、および全体的な金型構成を決定します

- ブランク展開 - 最終形状を最小限の材料ロスで形成するための最適な展開図(フラットパターン)のサイズおよび形状を算出すること

- ダイ配置 - ダイセット内におけるパンチ、成形面、および材質搬送機能の全体的な配置を作成すること

- 詳細設計 - パンチ、ダイボタン、ストリッパー、ガイドシステムなどの個別部品を設計すること

- CAMプログラミング - ダイ部品のCNC機械加工用ツールパスを生成すること

CAD/CAM統合により、エンジニアがこのワークフローに取り組む方法が大きく変化しました。今日の設計プラットフォームでは、3Dソリッドモデルから機械加工指示へと、手動によるデータ変換を介さずシームレスに移行できます。パラメトリックモデリングにより、設計の迅速な反復が可能になります——CADモデル内でパンチの直径を変更すれば、関連するすべての部品が自動的に更新されます。

製造用ダイス設計を真に量産対応にするには何が必要でしょうか?幾何学的な精度を超えて、エンジニアは材料のスプリングバック、プレスのたわみ、熱膨張、および摩耗余裕を考慮しなければなりません。これらの要因は教科書の例題にはほとんど登場しませんが、実際の金型性能を左右する主な要素です。

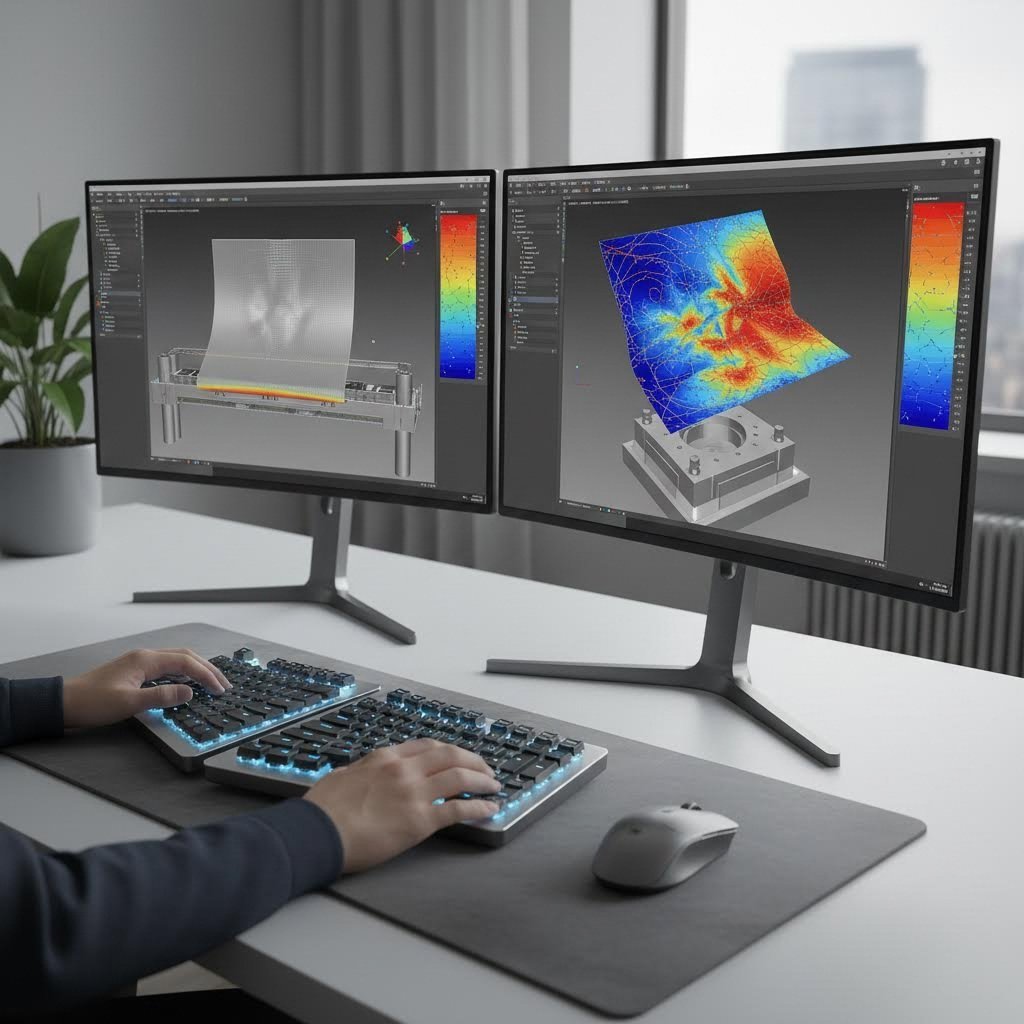

シミュレーションが高額な設計ミスを未然に防ぐ仕組み

加工済みの新規金型がしわの入った部品を生産していることに、数週間と数千ドルもの加工費用をかけた後に初めて気づく——このような状況は、シミュレーションソフトウェアがプレス金型設計を革新する以前には頻繁に発生していました。

に従って ダットン・シミュレーション 、プレス金型シミュレーションは1990年代初頭から広く利用されており、その明確な目的は「金属を1グラムも鋳造する前に、割れ、しわ、板厚減少、表面欠陥、およびスプリングバックといった問題を予測することで、金型設計プロセスにおける不確実性を排除すること」です。NUMISHEETなどの国際的なベンチマーク試験では、これらの手法の精度が繰り返し検証されています。

最新のCAE(コンピュータ支援工学)シミュレーションにより、物理的な試作段階になって初めて明らかになる可能性のある重大な課題を事前に特定できます。

- スプリングバック予測 - As Keysight社のエンジニアリングチーム が説明するように、高強度鋼およびアルミニウム合金は成形後に著しい弾性復元を示します。シミュレーションによってこの挙動を予測し、工具の形状を製作前に補正することが可能です。

- しわ発生解析 - 圧縮領域における材料の過剰な余剰が、部品品質を損なうしわの原因となります。シミュレーションにより、ブランクホルダー圧力の調整やアデンドゥム形状の変更によってこれらの欠陥を防止できる箇所を特定できます。

- 板厚減少および割れリスク - 過度に激しい伸長により、材料の板厚が許容限界を超えて薄くなり、最終的に割れを引き起こします。シミュレーションでは、部品全体の表面における板厚分布をマッピングします。

- 表面品質評価 - 見た目が重要な部品については、デジタルストーニング輪郭解析や、現場での検査手法を模倣したバーチャルライトルーム解析を通じて、外観品質を評価することも可能です。

Eta/DYNAFORM や FASTFORM Advanced などのソフトウェアパッケージは、金型製造アプリケーションにおける最新技術を代表するものです。これらのツールには、ブランクホルダーの曲率、ドロービードの形状、潤滑条件、さらには同一ロット内での材料特性のばらつきといった要素を詳細に考慮した有限要素モデルが組み込まれています。

シミュレーションを導入するビジネスケースは非常に説得力があります。物理的な金型試運転(トライアウト)には数週間のプレス稼働時間と熟練技術者の手が必要であり、しばしば複数回の修正サイクルを要します。一方、仮想トライアウトでは、この工程を劇的に短縮できるだけでなく、物理的試験では見落とされがちな問題も特定できます。キーサイト社が指摘しているように、シミュレーションは「設計段階の早期に欠陥を予測・防止することを可能にし、作業工程を合理化するとともに、部品が最初から厳格な品質基準を満たすことを保証します。」

おそらく最も価値のある機能はスプリングバック補正——材料の弾性復元を相殺するために金型表面を半自動的に調整する機能です。シミュレーションを用いなければ、エンジニアは経験則に基づくルールに頼らざるを得ず、これは異なる材料や形状に対して一貫性のない結果をもたらします。一方、シミュレーションを活用すれば、補正は体系的かつ予測可能なものとなり、試作・検証の反復サイクルを「多数回」から「少数回」へと大幅に削減できます。

反復的な最適化プロセスは通常、以下のパターンで進められます:初期設計のシミュレーション実行 → 欠陥の特定 → 金型形状または工程パラメータの修正 → 再シミュレーション → 仕様要件を満たすまでこのサイクルを繰り返す。各仮想サイクルは数時間で完了しますが、これに対し、物理的な試作・検証には数日から数週間を要します。この加速はプロジェクトの経済性を根本的に変革し、同一のスケジュールおよび予算内でより多くの設計検討を可能にします。

シミュレーション機能の理解は、プレス成形工程における次の重要な関係——金型設計とプレス設備仕様との適合——への準備となります。

金属プレス成形作業におけるプレス機と金型の関係

完璧な金型を設計しました——次に何をすべきでしょうか? それを駆動する適切なプレス機がなければ、たとえ金型が完璧でも、作業はただのストレスで終わってしまいます。プレス成形金型と金属プレス機との関係は、生産工程が円滑に進むか、あるいは完全に停止してしまうかを左右します。金型とプレス機が意図通りに連携して動作するための実践的な選定基準について、詳しく見ていきましょう。

金型の要求仕様とプレス機の性能の適合

シートメタルプレス成形用プレス機を「エンジン」、金型を「専用の工具アタッチメント」と考えてください。両者を不適切に組み合わせると、部品成形に必要なパワーが不足したり、あるいは過剰な力によって繊細な金型を損傷させてしまう可能性があります。成功したプレス成形およびプレス加工を行うには、いくつかの重要な要素が正確に整合する必要があります。

プレス機と金型の互換性に関する主な要因には以下が含まれます:

- トン数容量 - プレスは、すべての成形および切断作業を完了するのに十分な力を発揮しなければなりません。必要なトナージは、材料の板厚、引張強さ、および全切断周長に基づいて算出してください。理論上の必要値に対して、常に20~30%の安全余裕を確保してください。

- ベッドサイズ(ボルスター寸法) - プレスベッドは、金型の全フットプリントを収容できるとともに、クランプおよび材料ハンドリングに十分なクリアランスを確保しなければなりません。ベッドに対して過大な金型を使用すると、アライメント不良や安全上の危険が生じます。

- ストローク長さ - 十分なラム行程により、リトラクション時にパンチが被加工材を完全に離脱できます。深絞り加工では、単純なブランキング作業よりも長いストロークが必要です。

- 閉じ高さ - 下死点におけるベッドとラム間の距離は、金型の閉模高さと一致しなければなりません。調整可能なシャット高さは、異なる金型構成への対応において柔軟性を提供します。

- 速度性能 - 生産速度は、毎分ストローク数(SPM)に依存します。プログレッシブ金型は通常200~1,000+ SPMで運転されますが、複雑なトランスファー作業では、材料取扱いの精度を確保するためにより低速での運転が必要となる場合があります。

- 送り装置との互換性 - コイル供給式のプログレッシブ作業には、プレスの動きと同期したサーボ送り装置が必要です。トランスファー金型では、プレスのタイミングに合わせた機械式フィンガーやロボットによるハンドリングが求められます。

トナージ計算を誤ると、直ちに問題が生じます。必要な力が不足すると、成形不完全、寸法誤差、または生産停止といった事象が発生します。逆に力が過大になると、金型の摩耗が加速し、重大な金型破損のリスクが高まります。

成功するスタンピング作業のための重要なプレス仕様

基本的な互換性を超えて、いくつかのプレス仕様が部品品質および生産効率に直接影響を与えます。これらのパラメーターを理解することで、金型投資を最大限に活かす設備を選定できます。

金型スタンピング機械が備えるべき要件は以下のとおりです:

- 平行度および剛性 - ラムとベッドの平行度が1フィートあたり0.001インチ以内であることで、摩耗の偏りや寸法のずれを防止します。フレームの剛性により、負荷時のたわみを最小限に抑えます。

- スライド速度プロファイル - サーボ駆動プレスは、成形の重要な段階でラムの速度を低下させるプログラム可能な速度カーブを提供し、金型への衝撃応力を低減します。

- カウンターバランスシステム - 適切なバランス調整により、スライドの落下を防止し、下死点(BDC)位置の再現性を確保します。

- 金型の迅速交換機能 - 複数の品番を生産する工程では、迅速な金型交換システムによって、生産ロット間のダウンタイムを最小限に抑えます。

金属プレス成形工程は、金型の種類に関わらず一貫したフローに従います。材料は個別のブランクまたは連続コイル材のいずれかの形態で所定位置に供給されます。パイロットまたは定位ピンが被加工材を正確に位置決めします。プレスのラムが下降し、上部金型部品と下部工具が噛み合います。成形および切断作業は、下死点で完了します。その後、ラムが引き上げられる間にストリッパーがパンチから成形品を剥離します。最後に、エジェクタシステムまたは機械式トランスファー装置が完成品を次のサイクル開始前に確実に排出します。

板金プレス成形品の品質は、プレスの動きと金型の機能との間で繰り広げられるこの同期された「ダンス」に大きく依存しています。ミリ秒単位のタイミング誤差でも、材料の不具合によるジャム、作業の未完了、あるいは工具の損傷を引き起こす可能性があります。最新のプレス制御装置では、数十に及ぶパラメーターをリアルタイムで監視し、センサーが異常状態を検知した場合、即座に生産を停止します。

金型の設計では、これらのプレス仕様を最も初期のコンセプト段階から考慮する必要があります。200トンの機械式プレス向けに設計された金型は、200トンの油圧プレスでは同様の性能を発揮しません——力の印加カーブが大きく異なるためです。同様に、高速プログレッシブ方式向けに設計された金型は、低速トランスファー方式向けのものと比較して、異なるクリアランスおよびストリッパー構成を必要とします。

プレスと金型が適切にマッチングされた後は、一貫した生産品質の維持に焦点が移ります——そして、避けられない問題が発生した際に、その原因を正確に特定・診断する方法を理解することが重要です。

プレス成形用金型の一般的な問題のトラブルシューティング

プレス機は稼働中、金型も設置済みですが、どこかがおかしいと感じます。たとえば、部品に過度なバリが発生したり、寸法が公差範囲から継続的にずれたりするといった現象です。すべてのプレス成形工程では、最終的に生産品質を脅かす問題に直面します。こうした問題を的確に診断・解決できるかどうかが、経験豊富なエンジニアと、対応策を探して右往左往するエンジニアとの違いを決定づけます。ここでは、板金プレス成形用金型で最もよく見られる問題と、それらを体系的に解決するアプローチについて詳しく解説します。

金型レベルにおける代表的なプレス成形不良の診断

プレス成形された部品が品質検査に不合格となる場合、その根本原因はしばしば板金プレス成形用金型自体に起因します。DGMF Mold Clamps社によると、パンチコアの不均一な摩耗パターンは最も頻繁に発生する問題の一つであり、特に薄く細長い長方形の金型で顕著に現れます。板金プレス成形プロセスの理解を深めることで、問題が生じる箇所を正確に特定できます。

金型の摩耗不均一を引き起こす主な原因には以下があります:

- 工作機械のアライメント不良 - 上下のターンテーブル取付座が適切に整列していないと、切断刃のエッジ全体に不均一な応力が分布します

- 金型の精度不足 - 要求仕様を満たさない設計または製造精度が、早期破損を引き起こします

- ガイドブッシングの問題 - 磨耗または精度不良のガイドブッシングにより、プレスストローク中に横方向の動きが生じます

- 不適切なクリアランス設定 - クリアランスが狭すぎたり広すぎたりすると、特定のパンチ部位の摩耗が加速します

- 長期間にわたる部品の劣化 - 金型マウントおよびガイドブッシングは、長時間の生産運転により摩耗します

スタンピングされた鋼板の品質は、ダイ(金型)の状態を直接反映します。部品表面に傷、エッジのばらつき、あるいは寸法変動が見られた場合、まずは材料やプレス設定ではなく、ツーリング(金型)レベルから原因調査を開始してください。

板金スタンピング金型におけるバイパスノッチの理解

バイパスノッチの板金成形における目的について、これまで疑問に思ったことはありませんか?これらの意図的にダイ表面に設けられた緩和形状は、成形工程中の材料流動を制御するという極めて重要な機能を果たします。

板金プレス金型におけるバイパスノッチは、余剰材料がしわや亀裂を引き起こすような堆積を防ぎ、逃がすためのものです。深絞りや複雑な成形工程では、金属が延びたり圧縮されたりする際に、その材料が収容される場所が必要となります。適切なバイパスノッチがなければ、材料の流れは予測不能となり、成形品の表面欠陥や寸法ばらつきを招くことになります。

バイパスノッチを、成形プロセスにおける「圧力解放弁」だと考えてください。これらはシミュレーション解析に基づき、問題が生じる可能性のある箇所に正確に配置されることで、材料の移動を戦略的に制御します。

寸法精度および表面品質の課題を解決

寸法のばらつきや表面欠陥が発生した場合、体系的なトラブルシューティングにより、推測による試行錯誤に費やす時間を数時間も短縮できます。以下の表では、一般的な問題とその原因、および実証済みの対策を整理しています。

| 問題 | 原因 が ある こと | 是正措置 |

|---|---|---|

| バリの過剰発生 | 切刃の摩耗;パンチとダイとのクリアランス不足;工具の鈍化 | パンチの研ぎ直しまたは交換;クリアランスを材料厚さの5~10%になるよう確認・調整;ダイボタンの摩耗を点検 |

| 部品の亀裂 | 材料が硬すぎる、または脆すぎる;成形半径が大きすぎる;潤滑が不十分 | 材料仕様の確認;曲げ半径の増大;潤滑状態の改善;必要に応じて材料の焼鈍処理を検討 |

| しわの発生 | ブランクホルダー圧力が不足;バイパスノッチ設計が不適切;圧縮ゾーンにおける材料過多 | ブランクホルダー荷重の増加;材料流動特性を考慮した再設計;ドロービード構成の調整 |

| 寸法ドリフト | 製造中の熱膨張;プログレッシブダイの摩耗;材料厚さのばらつき | 測定前にウォームアップサイクルを実施;定期的な工具研ぎ直しスケジュールを導入;入荷材料仕様の確認 |

| 金型の早期摩耗 | タレットの位置ずれ;ガイドブッシングの摩耗;材料硬度の不適切さ;潤滑油の汚染 | 定期的な点検にはアライメントマンドレルを活用;摩耗したガイドを交換;工具鋼の硬度を確認;潤滑システムのフィルターを交換 |

| 部品がパンチに付着する | ストリッパーの摩耗またはばね力不足;スプリング圧力が不十分;表面粗さの問題 | ストリッパースプリングを交換;ストリッピング力を増加;パンチ表面を研磨;適切なコーティングを施す |

予防は修正よりも常に優れます。DGMFでは、スタンピング不良を未然に防ぐためのいくつかの原則を推奨しています:

- 金型設置時に方向性チェックを実施し、凸部品と凹部品が正しく位置合わせされていることを確認

- スタンピング深さの調整は、1回の変更で0.15mmを超えないように制限

- 難加工材や複雑な形状を加工する際には、パンチング速度を低く設定

- 加工前にプレートの平面度を確認 —— わん曲した材料は予測不能な結果を招きます

- クランプから離れた位置で、材料の移動が制限される場所での成形加工操作

- プログレッシブ型金型セットアップにおいて成形ダイを使用する前に、一般的なスタンピング加工を完了させる

アライメント用マンドレルを定期的に使用して機械タレットの位置を確認・調整することで、不整合に起因する摩耗問題の連鎖的発生を防ぐことができます。ガイドブッシングの適切な時期における交換と、適正なクリアランス選定により、ダイの寿命を大幅に延長できます。

トラブルシューティングが困難に感じられる場合でも、ほとんどのスタンピング欠陥は、わずか数種類の根本原因——すなわち、アライメント、クリアランス、潤滑、および摩耗——に起因しています。これらの基本要素をまず解決すれば、高コストな問題になる前に、大多数の製品品質課題を解消できます。ただし、こうした対策を長期にわたって維持するには、体系的な保守管理が必要です。次に、その実践方法について詳しく説明します。

ダイの保守管理および寿命延長のベストプラクティス

問題を診断し、即時の欠陥を修正しましたが、明日以降に同じ問題が再発しないようにするにはどうすればよいでしょうか?対応型保守(レアクティブ・メンテナンス)では、生産が停滞する中で常に問題の追跡に追われることになります。賢い製造企業はこの方程式を完全に逆転させます。体系的な保守を通じた適切な金型処理(ダイ処理)により、金型寿命を劇的に延長するとともに、連続した成形サイクルにおいても部品品質を一貫して維持できます。

に従って 開朔金型 予防保全は、緊急修理と比較してコストが12~18%低減します。また、予防保全に投資した1ドルにつき、将来的なコストを5ドル節約できます。この戦略的アプローチにより、予期せぬダウンタイムを70%以上削減できます。では、プレス金型(スタンピング・ツーリング)の現場で、これらの実践を具体的にどのように導入していくかを詳しく見ていきましょう。

金型寿命最大化のための予防保全スケジュール

ダイススタンプを、定期的なメンテナンスを要する精密機器として捉えてください。何かが壊れてから対応するのでは、高額な生産停止や周辺部品の急激な摩耗を容認することになります。計画的な保守プログラムにより、重大な生産運転中に問題が発生するのではなく、あらかじめ設定された停止時間内に潜在的な課題に対処できます。

効果的な金属プレス成形用金型の保守には、以下の基本チェックリストが不可欠です:

- 運転後の清掃 - 毎回の生産運転後にダイスを十分に清掃してください。残留した金属粉や潤滑油の焼付きは、重要な作業面における摩耗を促進する研磨剤として作用します。業界データによると、適切な清掃のみでも、研磨摩耗を最大20%まで低減できます。

- 潤滑状態の確認 - 各運転開始前に、適切な潤滑が行われていることを確認してください。適切な潤滑剤は、ダイスとシートメタルの間に保護膜を形成し、摩擦を80%以上低減します。この単純な工程により、大規模な整備が必要になるまでのサービス寿命を30~50%延長できます。

- 目視点検手順 - 運転員を訓練し、毎回の運転後に主要な摩耗部位を点検するよう指示します。亀裂、欠け、焼き付きなどの初期兆候を確認してください。この予防的措置により、故障を引き起こす前に発生中の問題の75%以上を確実に特定できます。

- アライメント点検 - ガイドピンおよびブッシュのアライメントを週1回、または10,000サイクルごとに確認します。アライメントのずれは不均一な摩耗パターンを引き起こし、それが急速に悪化します。

- 離線測定 - 適切なゲージを用いて、毎月パンチとダイのクリアランスを点検します。クリアランスの摩耗は過度なバリ発生およびエッジ劣化の加速を招きます。

- スプリング張力試験 - ストリッパーおよびプレッシャーパッドのスプリングを四半期ごとに試験します。弱くなったスプリングは部品の引っかかりや成形圧力のばらつきを引き起こします。

- サイクル数のカウントおよび記録 - 各ダイセットについて生産サイクル数を追跡します。このデータを活用することで予知保全が可能となり、部品を予測寿命の80%時点で交換できるため、故障を待つ必要がなくなります。

JVM Manufacturingが指摘しているように、適切に保守された設備は予期せぬ故障の発生確率を低減し、高額な生産停止を未然に防ぎます。計画停機時間中に軽微な問題に対処することで、緊急時の対応に追われるのではなく、継続的な作業フローを確保できます。

ダイ部品の研磨・修理・交換のタイミング

摩耗したすべての部品が直ちに交換を要するわけではありませんが、交換時期を過度に先延ばしすると、軽微な保守作業が大規模な修理へと発展してしまいます。判断のポイントを理解することで、ダイの寿命と保守予算の両方を最適化できます。

研磨間隔 は、スタンピング対象材料、生産量、および観察されるエッジ状態によって異なります。一般的な目安は以下のとおりです:

- 軟鋼のスタンピング:5万~10万回の打撃ごとに研磨

- ステンレス鋼または高強度材料のスタンピング:2万~4万回の打撃ごとに研磨

- バリの高さが材料厚さの10%を超えた場合

- 目視点検でエッジの欠けや丸みが確認された場合

2時間で軽微な研削作業に対応すれば、後に発生する16時間に及ぶダウンタイムを回避できます。研削および仕上げ研磨プロセスにより、部品の元来の形状と鋭さが復元され、お客様の部品に求められる所定の公差および表面粗さが維持されます。

修理が必要になります 部品が研削では対応できない程度の摩耗を示すが、構造的には依然として健全である場合です。ガイドブッシング、ストリッパースプリング、位置決めピンなどがこのカテゴリーに該当します。これらの摩耗部品は、故障を待つのではなく、計画通りに定期的に交換してください。生産中断によるコストは、交換部品そのもののコストをはるかに上回ります。

部品交換時期 サイクル数を記録・追跡することで、交換時期は予測可能なパターンに従います。ダイス製造工程では、部品の予想寿命の80%時点で交換する、データ駆動型の交換スケジュールが有効です。この手法を採用することで、任意のタイミングでの交換と比較して、部品コストを8~12%削減でき、また突発的な故障を事実上解消できます。

投資を守るための保管要件

ダイス・スタンプは、使用されていない状態でも損傷の脅威にさらされます。湿度により、高精度な表面に錆やピッティングが発生し、これは修正コストが非常に高く、完全に元に戻すことが不可能な場合も少なくありません。適切な保管により、量産間の工具への投資を守ることができます。

必須の保管手順には以下が含まれます:

- クライメートコントロール - 工具を湿度50%未満の乾燥した環境で保管します。この単一の予防措置により、腐食速度を99%削減できます。

- 防腐塗装 - 保管前に、露出しているすべての工具鋼表面に保護油または気相防錆剤を塗布します。

- 適切な支持 - ダイセットを、反りや位置決め機能への損傷を防止する専用ラック上に保管します。

- 識別および記録管理 - 各ダイを明確にラベル表示し、保守履歴、成形回数、既知の問題点などの記録を容易に参照できるよう管理します。

保守作業の実施状況と生産品質との関係は、時間の経過とともに明確になります。体系的な保守に投資している工場では、仕様内での部品生産を一貫して実現しつつ、緊急修理や工具の交換に要する費用を削減できます。一方、保守を先延ばしにしている工場では、品質問題が悪化し、予期せぬダウンタイムが増加し、顧客の不満も高まっていきます。

スタンピング用金型の継続的な保守はコストではなく、設備投資を守り、顧客が期待する品質を保証する「性能保険」です。保守作業の体制が確立された後、次に検討すべきは、金型投資の全体的な経済性を理解し、金型の寿命期間における部品単価(真のコスト)を算出することです。

金型投資におけるコスト検討と投資収益率(ROI)

工具のメンテナンスは完璧に行われていますが、そもそもその金型投資が財務的に妥当であったかどうかを、どうすれば確認できるでしょうか?多くの製造業者は、初期の見積もりに注目する一方で、収益性を決定づける実際の経済性を見落としています。金型プレス加工コストを理解するには、購入価格だけにとどまらず、生産寿命全体にわたるプロジェクトの総合的な経済性を評価する必要があります。

Jeelix社による包括的なコスト分析によると、金型の購入価格をその総コストと同一視することは、製造業において最も一般的な誤りの一つです。初期価格はしばしば、氷山の一角にすぎず、その表面下にはプロジェクトの成否を左右する莫大な隠れたコストが潜んでいます。

金型プレス加工投資コストを左右する主な要因

一見類似しているように見える金型の見積もりが、サプライヤー間で50%以上も価格差が生じる理由は何でしょうか?その理由として、 製造業者 が指摘する通り、この価格差を生む要因は複数存在し、それらを理解することで、単なる価格受容者から戦略的な意思決定者へと変化します。

カスタム金属プレス金型の主なコスト要因には、以下のものがあります。

- 部品の形状と複雑さ - 金型内のエンジニアリングにおいて、複雑さとコストはほとんど直線的な関係を示しません。むしろ、その関係はしばしば指数関数的です。わずかな設計上のディテールであっても、製造費用に大きな波及効果を及ぼすことがあります。

- 材料選定 - チタン、アルミニウム、高張力鋼などの特殊材料から製造される部品は、より高品質な工具鋼および超硬合金を必要とし、これにより金型コストが大幅に増加します。

- 許容差の要件 - より厳しい公差(許容差)は、より高精度な機械加工、より優れた材料、および追加の品質検証工程を要求するため、最終価格にすべてが反映されます。

- 想定される生産量 - 大量生産の場合には、多穴構造(マルチケイビティ設計)や高級材料への投資が正当化され、長期的には単一部品当たりのコスト削減につながります。

- ベンダーの技術力および所在地 - 金型技師、デザイナー、エンジニアの人件費は、地域によって大きく異なります。生活費の違いにより、カリフォルニア州で製作された金型は、ウィスコンシン州で製作された金型よりも通常高額になります。

部品の製造に用いる工程は、金型コストにおいておそらく最も大きな要因となります。あるプレス金型メーカーが5インチピッチの10ステーションプログレッシブダイを提示する一方で、別のメーカーは5.250インチピッチの15ステーションダイを提示する場合があります。このような加工方法の違いは、コストに著しい差異を生じさせますが、両者とも所定の品質基準を満たす部品を製造できる可能性があります。

金型寿命期間における1個あたりの実質コストの算出

賢い調達担当者は、初期の製作費用が、最初の数年間における総所有コスト(TCO)の約70~80%にすぎないことを理解しています。『 グレンコイン社ROIガイド 』によると、「全コスト」(All-in Cost)を算出するには、通常、初期見積もりには含まれないライフサイクル関連費用を考慮に入れる必要があります。

こうした隠れたコストには、以下のいくつかのカテゴリーがあります:

| コスト項目 | 説明 | 予算への影響 |

|---|---|---|

| デザインの変更 | T1試作サンプルの修正および設計変更 | 初期見積もり額の10~15% |

| 計画的な保守 | 刃先研ぎ、部品交換、予防保全 | 年間5~10% |

| 予期せぬ修理 | 予期しない故障に対する緊急対応 | 変動するが大きな影響 |

| 反復設計サイクル | 量産承認前の複数回の試作ラウンド | 各サイクルあたり数週間のプレス稼働時間 |

実務上の目安:初期見積もり額に加え、最初の24か月間におけるライフサイクルコストをカバーするため、15~25%の予備費を計上すること。たとえば、8万米ドルのカスタム金属プレス金型の場合、改修および保守のためにさらに1万2,000~2万米ドルを確保する必要がある。

部品単価の実コストを算出するには、金型の総投資額(予備費を含む)を、予想される総生産数量で除算します。10万米ドルの金型で100万個の部品を生産する場合、工具償却のみで部品当たり0.10米ドルとなります。一方、同じ10万米ドルの投資で10万個しか生産しない場合、部品当たりの工具償却コストは1.00米ドルへと跳ね上がり、経済性において10倍の差が生じます。

金型メーカー選定のビジネスケース

ここが金属プレス金型メーカーが真に差別化を図るポイントです。最も安い見積もりが、反復設計サイクルが増加し、承認までの期間が延長された場合、結果的に最も高コストなプロジェクトとなることがあります。

初回承認率について考えてみましょう。サプライヤーが初期サンプルの承認率を60%しか達成できない場合、複数回の修正サイクルが必要となり、それぞれに数週間のカレンダー期間と数千ドルもの改修費用が発生します。これに対し、初回提出時の承認率が90%を超える実績を持つ経験豊富なプレス金型メーカーと協業すれば、大幅な効率化が可能です。

迅速なプロトタイピング能力により、さらにプロジェクト期間を短縮できます。従来のプレス金型製造では、初期サンプル作成に8~12週間かかる場合があります。一方、 紹興 のようなメーカーは、最短5日間での迅速なプロトタイピングを提供しており、市場投入までの時間を劇的に短縮するとともに開発コストを削減します。加えて、同社の93%という初回承認率と相まって、こうしたエンジニアリング専門性は直接的にプロジェクトコスト削減へとつながります。

サプライヤーを評価する際には、以下の価値創出能力を検討してください:

- エンジニアリングの専門知識 - 経験豊富なチームは、設計段階でコスト削減の機会を的確に特定できますが、能力が劣るサプライヤーはこうした機会を全く見逃してしまうことがあります。

- シミュレーション機能 - 高度なCAE解析により、高コストな物理的な試作・検証サイクルを未然に防止

- 初回承認率 - 高い初回合格率(First-Pass Yield)により、修正回数が減少し、量産開始が加速

- プロトタイプ作成スピード - 迅速な試作品納期により、開発期間を大幅に短縮

- 品質証明書 - IATF 16949および同様の規格は、一貫した品質結果を確実に提供する堅牢なプロセスを示す

提示された最も低い単価が、必ずしも総所有コスト(TCO)を最小化するとは限りません。戦略的な金型投資とは、反復試作サイクルを削減し、開発スケジュールを加速させ、初回で正確な仕様を満たす金型を提供できるパートナーを選定することを意味します。このアプローチにより、品質とコストの最適バランスが実現され、プロジェクトの真の収益性が最大化されます。また、次に取り上げる自動車および高精度部品向けアプリケーションにおいて、厳格な品質要件への対応力を貴社の事業に付与します。

自動車および高精度プレス金型アプリケーション

あなたは金型の経済性と保守管理を習得しましたが、顧客が数百万点に及ぶ部品すべてに対して「ゼロ欠陥」を要求してきた場合、どうなるでしょうか?自動車向けアプリケーションは、板金プレス加工技術にとって究極の実証フィールドです。この過酷な環境において、わずか1点の不良部品が引き金となり、数億ドル規模のリコールにつながることもあります。自動車用プレス金型が一般産業用金型とどのように異なるかを理解することは、業界で最も厳格な品質要件への対応に不可欠です。

ケンモード社の自動車品質分析によると、サプライヤーは、絶えず進化する国際的な業界標準を遵守しつつ、金属プレス成形部品を「ゼロ欠陥」で納入しなければなりません。その重要性は極めて高く、求められる品質管理システムも、まさにその現実を反映しています。

自動車OEM規格への対応:金型製造における要件

自動車用スタンピング金型の要求事項と一般金属スタンピング用途の要求事項を分けるものは何でしょうか?その答えは、設計、生産、検証というあらゆる段階に及ぶ体系的な品質管理にあります。

自動車OEM各社は、自社の金属部品スタンピングサプライヤーに対し、自動車業界アクショングループ(AIAG)が開発した「自動車品質コアツール」の導入を義務付けています。AIAGによれば、「自動車品質コアツールは、効果的な品質管理システムを構築するための基礎となる要素です。現在、大多数の自動車メーカーおよびサプライヤーは、これらのコアツールのうち一つ以上を活用することを要請しています。」

これらの必須フレームワークには以下が含まれます:

- 製品品質の高度計画 (APQP) - 生産開始前に、設計の堅牢性、試験手順、検査基準、包装要件など20以上の領域を体系的に監視するプロセス。APQPを通じて、製造メーカーとそのスタンピングサプライヤーは、初期開発から製品の市場投入に至るまでのすべてのステップにおいて協働します。

- 生産部品承認プロセス(PPAP) - 顧客要件をすべて正確に理解し、製造プロセスが適合品を一貫して生産できることを保証するための汎用部品承認プロセス。PPAPは品質検証における重要な第一ステップを表します。

- 故障モード影響分析(FMEA) - 設計、製造および組立工程において発生しうる故障を体系的に特定する手法。工程FMEA(Process FMEA)は特に金属プレス加工工程で起こりうる問題点を評価し、故障発生確率を低減するための対策を明らかにします。

- 測定システム分析 (MSA) - 測定誤差を管理する標準化された手順であり、製造プロセスおよび最終製品の品質を確保します。構成要素にはバイアス、安定性、直線性、および測定器の反復性・再現性(GR&R)が含まれます。

- 統計的プロセス管理 (SPC) - 管理図を用いたリアルタイム監視により、工程変動を分析し、製造工程をリアルタイムで追跡します。仕様からの逸脱が検出された場合、直ちに原因調査および是正措置が実施されます。

Die-Matic社の品質管理ガイドが強調しているように、これらのシステムを導入するには、「作業日の毎分毎秒、プロセスの各ステップにおいて細部への注意が必要」です。現場における品質重視の姿勢により、オペレーターは第一線の防衛ラインとして、潜在的な問題を早期に発見・対応できるようになります。

高精度プレス成形向けに重要な品質認証

自動車用プレス金型を調達する際、サプライヤーの認証取得状況は、その技術能力を即座に示す指標となります。IATF 16949規格は、真剣に自動車業界に取り組むサプライヤーが満たさなければならない基準です。

IATF 16949認証の取得は、当該サプライヤーが以下の点を実証済みであることを意味します:

- 堅牢な品質管理システム ― 自動車関連製品の設計、製造、据付およびサービスにわたる文書化されたプロセス

- 継続的改善の文化 ― 不具合の未然防止およびばらつき・ロスの低減を図る体系的なアプローチ

- 完全なトレーサビリティ ― 製造工程全体を通じて、すべての部品、材料ロット、工程パラメーターを追跡可能であること

- 顧客特有の要求 ― 基準となる規格に加え、個別のOEM仕様を統合していること

- 供給チェーン管理 - 下請けサプライヤーの下位サプライヤー(サブティアーサプライヤー)にも品質要件を適用するための管理措置

認証取得にとどまらず、自動車OEM各社は、寸法公差、表面仕上げ要件、材料試験手順、文書化基準など、独自の追加仕様をしばしば課します。これらの顧客固有要件は、IATF 16949の基本的要件を大幅に上回ることがあります。

自動車分野におけるトレーサビリティ要件には特に注意を払う必要があります。すべての部品は、使用された原材料ロット、製造日、機械設定値、作業者識別情報などにまで遡って追跡可能でなければなりません。問題が発生した場合——製造から数年経過後であっても——このトレーサビリティにより、迅速な根本原因分析および的確な封じ込め対応が可能になります。

IATF 16949認証を取得済みのメーカー(例: 紹興 自動車OEMが求める品質保証を実現します。同社の高度なCAEシミュレーション機能により、物理的な金型加工を行う前に欠陥のない結果を確保できます。また、OEM標準の金型を用いた大量生産に関するエンジニアリングチームの専門知識は、要求の厳しいアプリケーションにおいて業界をリードする能力を示しています。

自動車用ダイスにおける精度および品質管理の違い

自動車用スタンピングダイスは、一般産業用工具ではめったに見られない厳しい要求に直面しています。狭い公差、大量生産、そしてゼロ欠陥という要求が複合的に作用し、特有のエンジニアリング課題を生じさせています。

主な差別化要因は以下の通りです。

- より厳密な寸法公差 - 自動車部品では、一般産業用アプリケーションで典型的な±0.1mmに対して、±0.05mmまたはそれより厳しい公差が求められることが多い

- 表面仕上げ要件 - 見た目が重要な外板パネルには、制御された照明条件下で検出可能な欠陥がない「クラスA」の表面品質が求められます

- より高い生産数量 - 自動車用スタンピングダイスの寿命は、しばしば100万サイクルを超えることが期待されており、高品位な材料と頑健な構造が求められます

- 素材の複雑さ - 高強度鋼やアルミニウム合金の使用が増加する中、専門的な金型工具に関する知識が求められています

- 工程中の検証 - ビジョン検査、ダイ内センサー、自動測定を含むリアルタイム監視システムにより、生産工程全体を通じて一貫した品質が確保されます

品質重視の金属プレス加工業者は、トナージ監視、誤送り、スラグ保持のためのダイ内センサーを導入しています。ビジョンシステムは部品の有無および向きを確認します。レーザー測定により、生産を停止することなく重要な寸法を検証できます。こうしたプレス技術への投資により、自動車用途が求めるリアルタイム品質検証が実現されます。

製造性設計(DFM)による協業を開発プロセスの初期段階から実施することで、自動車用スタンピング金型が最初から最適化されることを確実にできます。品質の専門家が指摘するように、部品のスタンピング工程は全体の製品設計において一見些細な要素に思えるかもしれませんが、信頼性、コスト、および生産効率に対して大きな影響を及ぼす可能性があります。設計段階における早期のエンジニアリング関与により、故障リスクが低減されると同時にコストも抑制されます——これは自動車OEMがサプライヤーに求めるまさにその要件です。

板金プレス金型に関するよくある質問

1. 労働力 金属のスタンプのダイスはどのくらいの値段ですか.

金属スタンピング金型のコストは、単純な金型で500ドルから15,000ドル程度ですが、複雑な自動車用金型では10万ドルを超える場合もあります。主なコスト要因には、部品の形状の複雑さ、材料選定、公差要求、および想定される生産数量が挙げられます。設計変更、定期保守、反復試作サイクルのために、追加で15~25%の予備費を予算に計上することを忘れないでください。単価は生産数量の増加に伴い大幅に低下します——たとえば、10万ドルの金型で100万個を生産した場合、金型償却費は1個あたりわずか0.10ドルとなります。

2. フィルム金型とは何ですか?

フィルム金型は、硬化工具鋼で製造された高精度の工具であり、平らな金属板を特定の三次元形状の部品に切断・成形・加工します。これらの金型は、プレス機から加えられる巨大な力によって閉じる上部と下部のペア構成で動作します。金型は、材料の位置決め、材料の固定、切断や曲げなどの加工工程の実行、および完成品の放出という4つの基本機能を果たします。適切に製造された金型は、1分間に1,000ストロークを超える速度で同一の部品を量産できます。

3. ダイカットとスタンピングの違いは何ですか?

ダイカットとスタンピングは、それぞれ異なる金属成形プロセスです。ダイキャストは、インゴットまたはビレットを融点を超えて加熱して成形しますが、スタンピングは冷間加工プロセスであり、シートメタルのブランクまたはコイルを用います。スタンピング用ダイスは、制御された圧力を通じて常温で材料を機械的に切断・曲げ・成形します。スタンピングプロセスは大量生産向けにサイクルタイムが短く、またより広範なシートメタル厚さに対応できるため、自動車部品、ブラケット、精密部品の製造に最適です。

4. スタンピング用ダイスの主な種類は何ですか?また、それぞれをいつ使用すべきですか?

主な4種類は、プログレッシブダイ、トランスファー・ダイ、コンパウンド・ダイ、およびコンビネーション・ダイです。プログレッシブダイは、中程度の複雑さを持つ部品を大量生産するのに優れており、ワークピースをストリップに取り付けたまま、複数の工程ステーションを通過させます。トランスファー・ダイは、部品を早期に分離し、機械的に移送することで、複雑な形状や深絞り加工を実現します。コンパウンド・ダイは、ワッシャーなどの比較的単純な平らな部品に適した、1回のストロークで全工程を完了させる方式です。部品の複雑さ、生産数量、および予算制約に基づいて選定してください。

5. スタンピング・ダイの寿命を延ばすにはどうすればよいですか?

ランニング後の清掃、潤滑状態の確認、定期的な目視点検を含む体系的な予防保全を実施してください。軟鋼材では5万~10万回の打撃ごと、高強度材料では2万~4万回の打撃ごとに切断刃先を研ぎ直してください。ガイドピンの位置合わせは週1回点検し、パンチとダイスとのクリアランスは月1回測定してください。ダイスは湿度50%以下に管理された温湿度制御環境で保管し、防錆コーティングを施してください。このアプローチにより、予期せぬダウンタイムを70%以上削減でき、緊急対応修理と比較してコストを12~18%低減できます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——