プログレッシブ金属スタンピングを解明:原材料のコイルから完成品へ

プログレッシブ金属スタンピングとは何か、そしてその仕組みは?

単純な金属コイルを、人手を介さずに何千点もの高精度部品へと一気に変換する様子を想像してみてください。まさにそれが、世界中の製造現場で毎日実現されているプログレッシブ金属スタンピングの働きです。

プログレッシブ金属スタンピングとは、連続した金属帯を単一のダイ内に複数のステーションへと順次送り込み、各ステーションで切断、曲げ、パンチング、成形などの特定の加工を順次行い、プレスの1ストロークごとに完成品を出力する高速な板金成形工程です。

この定義こそが、なぜプログレッシブダイスタンピングが大量生産の基盤技術となったのかを如実に示しています。しかし、「何であるか(what)」を理解することは、その物語の半分に過ぎません。では次に、この工程がいかにして原材料を高精度部品へと変えていくのか、その詳細を詳しく見ていきましょう。

プログレッシブダイによる板金加工のステップバイステップ解説

この工程は、アンコイラーに装着された板金ロールから始まります。フィーダー機構が金属帯を引き出し、正確な間隔でプログレッシブダイへ送り込みます。ここで「魔法」が起こります:プレスの各ストロークごとに、帯材は所定の距離(ピッチ)だけ前進し、すべてのステーションに同時に新規の材料が供給されます。

すべての工程を完璧に位置合わせしているのは、パイロット穴です。これらの小さな基準穴は、第1ステーションで帯材にパンチングされ、その後の全工程における位置決めの基準点として機能します。後続の各ステーションにはパイロットピンが設けられており、これらがパイロット穴に嵌合することで、帯材の送りに伴う位置ずれを厳密に抑制します。この位置合わせ機構がなければ、公差はすぐに仕様範囲から外れてしまいます。

全体を通じて プログレッシブスタンピングプロセス 部品はキャリヤーストリップ(材料を各ステーションに搬送する骨格構造)に接続されたままになります。このキャリヤーストリップは部品の向きを維持し、材料の取り扱いを簡素化します。完成部品がストリップから分離されるのは、最終ステーションでのカットオフ作業においてのみです。

プログレッシブスタンピング作業の構造

プログレッシブダイを、単一の金型に凝縮された製造用アセンブリラインとイメージしてください。プログレッシブパンチおよびダイは、各ステーションで協調して働き、厳密に計画された順序で加工を行います:

- 工程1: 位置合わせのためのパイロット穴が穿孔されます

- 中間ステーション: ブランキング、ピアシング、フォーミング、ベンディングなどの各種加工が行われます

- 最終工程: 完成部品がキャリヤーストリップから分離されます

このシステムの優れた点は、複数の工程が同時並行で行われる点にあります。ストリップの一部が曲げ加工を受けている間に、別の部分ではパンチングが実施され、さらに別の部分では最終的な切断が行われます——これらすべてが1回のプレスストロークで完結します。このような同時処理こそが、プログレッシブダイによる板金プレス成形品を極めて効率的に製造することを可能にする要因です。

業界関係者によると、この逐次的アプローチにより、厳密な公差を要する複雑な部品を、最小限の材料ロスで製造することが可能となります。このような高精度・低ロスという組み合わせは、他の成形手法では達成が困難です。

なぜプログレッシブスタンピングが大量生産分野で主流となっているのでしょうか?その理由は主に以下の3つです:

- 速度: サイクルタイムはわずか数十分の1秒単位であり、1時間あたり数千個の部品を生産可能

- 安定性 各部品は、同一の条件のもとで同一の工程を受ける

- コスト効率: 生産数量の増加に伴い、単位当たりコストが劇的に低下する

これらの利点こそが、自動車産業から電子機器産業に至るまで、多くの業界が最も厳しい生産要件を満たすためにこの工程を採用する理由です。基本的な知識を身につけた今、プログレッシブダイ(連続ダイ)の機能を支える個々の構成部品と、それらが製造精度にどのように貢献しているかについて詳しく探求する準備が整いました。

プログレッシブダイの主要構成部品とその機能

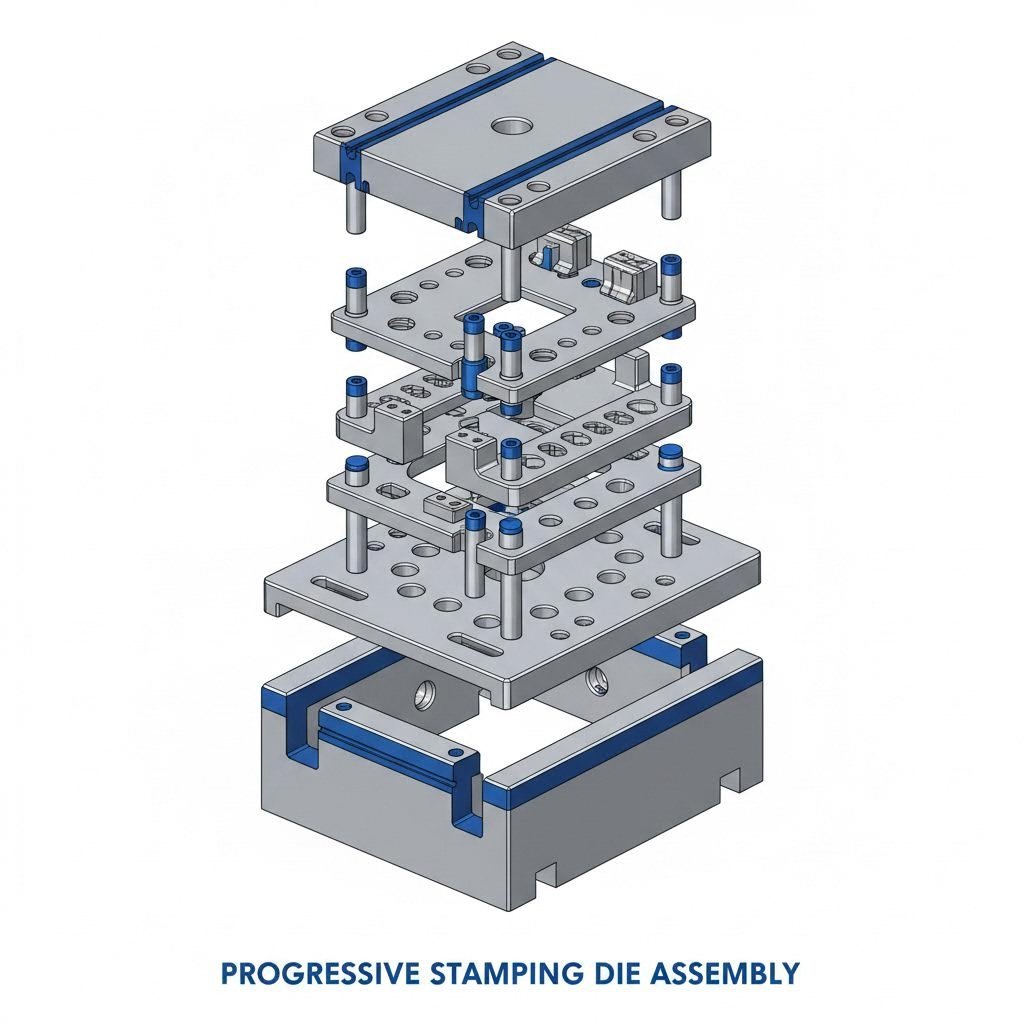

数千個もの同一部品を生産できるプログレッシブダイの内部には、実際には何が組み込まれているのか、一度でも考えたことはありますか? その答えは、各構成部品が特定の目的のために設計されているという事実を理解することにあります。スタンプダイセットをよく観察すると、それぞれの要素が極めて重要な役割を果たす高度なアセンブリであることがわかります。 平らなシート金属を高精度部品へと変形させる .

プログレッシブダイの構造を詳細に解説することで、こうした工具がいかにして驚異的な一貫性を実現しているのかを、より深く理解していただけるでしょう。

精度を実現するためのキーダイ構成部品

完全な板金用ダイスは、調和して動作する多数の相互接続された部品で構成されています。以下に、実質的にすべてのプレス加工工程で見られる基本的なプログレッシブ・ダイスの構成部品を示します。

- ダイス・シューズ(上部および下部): これらの頑丈な鋼製プレートは、全体のアセンブリの基盤を形成します。下部ダイス・シューズはプレス台に取り付けられ、上部ダイス・シューズはランに取り付けられます。これらは、作動中のすべての他の構成部品間の剛性と位置合わせを維持します。

- パンチ・プレート: 上部ダイス・シューズに取り付けられるこれらのプレートは、切断および成形作業を行うパンチを保持・定位します。パンチ・プレートは、各パンチが毎回のプレスストロークにおいてストリップに対して完全に垂直に保たれるよう確保します。

- ダイス・ブロック: これらの高精度研削加工された鋼製ブロックには、パンチを受け入れる空洞(キャビティ)が設けられています。下部ダイス・アセンブリ内に配置されるダイス・ブロックは、数百万サイクルにわたって耐久性を発揮しつつ、厳しい公差を維持できるよう硬化処理が施されています。

- ストリッパープレート: ストリッパーパレットは、パンチプレートとストリップ材の間に配置され、2つの機能を果たします——加工中に材料を平らに保持すること、およびパンチが後退する際に材料をパンチから剥離させることです。スプリング式ストリッパーは、加工サイクル全体にわたって一貫した圧力を提供します。

- パイロット: これらの高精度パイロットピンは上型から延長し、ストリップ材にあらかじめ punched(パンチ加工)されたパイロット穴に嵌合します。パイロットは各ステーションにおける正確な位置決めを保証し、通常は±0.001インチ(約0.025 mm)以内、あるいはそれ以上の精度でアライメントを実現します。

- パンチ: 材料に直接接触して切断・成形を行う実際の工具です。パンチは、要求される加工内容に応じて多様な形状を持ちます——穿孔には円形パンチ、複雑な形状には不規則な輪郭のパンチ、曲げ加工には成形パンチなどが用いられます。

- 成形ステーション: これらの特殊なダイセクションには、曲げ、絞り、コイニングなどの加工に対応した、ペアになったパンチおよびダイセットが組み込まれています。切断ステーションとは異なり、成形ステーションでは材料を切除することなく、その形状を再構成します。

- ガイドピンとブッシング: これらの部品により、プレスが閉じるたびに上型および下型アセンブリが正確に位置合わせされます。ガイドの摩耗は、位置ずれや金型の早期破損を引き起こします。

パンチとダイの相互作用の理解

複雑そうに思えますか? 実際、その通りです。しかし、パンチとダイブロックの相互作用こそが、真の高精度加工が実現される箇所なのです。プレスが閉じる際、各パンチは対応するダイ開口部へと降下し、そのクリアランス(隙間)はインチの千分の1単位で測定されます。このクリアランスは、材料の種類および板厚によって異なり、鋼板プレス加工用金型の場合、通常は材料厚さの片面あたり5~10%の範囲となります。

切断加工時の動作は以下の通りです:まずパンチが材料に接触し、金属のせん断強度を超えるまで圧力を加えます。その後、材料が破断し、スラグ(切り屑)がダイ開口部を通って落下します。この切断面の品質——滑らかなエッジか、過剰なバリか——は、適切なクリアランスおよび金型の鋭さに直接依存します。

成形加工においては、相互作用が大きく異なります。パンチが材料をキャビティ内またはラジアス上に押し込み、塑性変形によって新しい形状に成形します。金属は加圧解除後に元の形状へ部分的に復元する(スプリングバック)ため、金型にはこのスプリングバックを補償する設計を組み込む必要があります。

なぜ部品品質がこれほど重要なのでしょうか?たとえば、プログレッシブダイは1分間に600回ものサイクルを繰り返し、その使用寿命中に数百万回ものストロークを積み重ねます。高品質な工具鋼を用いて適切な熱処理を施した金属プレス金型は、数年にわたって部品を安定して製造できます。一方、低品質な材料や熱処理の簡略化は、急速な摩耗、寸法のずれ、および高コストなダウンタイムを招きます。

プレス金型部品と部品品質との間には、直接的かつ定量的に測定可能な関係があります:

- ダイブロックの硬度: エッジの摩耗率および穴径の一貫性に影響を与えます

- ストリッパー圧力: 材料の平坦度に影響を与え、歪みを防止します

- パイロットの嵌合状態: 各ステーション間の位置決め精度を決定します

- ガイドシステムの状態: ストローク全体にわたり、上部と下部のアライメントを制御します

これらの構成要素を理解することで、金型の品質評価およびメンテナンス需要の予測に向けた基礎が築かれます。ただし、構成要素だけでは全体像は把握できません。次に、材料が各ステーションを通過する過程において、これらの要素がどのように連携して機能し、平らな素材を数秒で完成品へと変形させるかを確認します。

ステーションごとに解説するプログレッシブプレス加工プロセス

プログレッシブダイ内部の構成要素について理解したところで、今度は金属ストリップが完全に変形するまでの流れを追っていきましょう。プログレッシブダイによるプレス加工プロセスは、まるで振付された一連の動作のように機能します——各ステーションは正確なタイミングでそれぞれの役割を果たし、前工程の作業を積み重ねながら、最終的に完成品を生み出します。

このプレス技術がこれほど効果的である理由は何でしょうか?各ステーションが付加価値を提供すると同時に、ストリップ上で複数の工程が並行して実行されるのです。それでは、各工程を順に見ていきましょう。

平材から数秒で完成品へ

連続ダイ金属プレス加工の工程は、各工程が次の工程に向けた材料準備を行うという論理的な順序で進行します。以下に、典型的なプレス加工の進行例を示します。

- パイロット穴穿孔: 最初のステーションで、以降のすべての工程においてストリップを正確に案内するための小さな基準穴(パイロット穴)を打ち抜きます。これらの穴は、下流の各ステーションに設置されたパイロットピンと嵌合し、数千分の1インチ(約0.025 mm)単位での位置決め精度を確保します。

- ブランキング: この工程では、外周部の材料を除去するか、または部品の基本輪郭を形成します。ブランキングにより全体の形状が決定されますが、部品は小さなタブ(保持部)またはブリッジ(連結部)によってキャリアストリップに引き続き固定されたままになります。

- ピアシング: ブランクに対して内部の穴、スロット、切り抜き部が打ち抜かれます。穿孔ステーションでは、部品の要求に応じて、丸穴、四角穴、あるいは複雑な形状の穴を同時に打ち抜くことが可能です。

- 成形: 平らなブランクが、徐々に 三次元形状へと変化し始めます 成形加工では、エンボス、リブ、浅い引き出しといった特徴を形成し、構造的な剛性や機能的特性を付与します。

- 曲げ加工: フランジ、タブ、角度付き形状は、材料を精密なラインに沿って折り曲げることで作られます。ベンディングステーションでは、金属が元の平坦状態へ部分的に復元しようとする「スプリングバック」を考慮する必要があります。

- コイニング: この高精度加工では、材料を圧縮して正確な寸法を得たり、表面を平滑化したり、微細な形状を形成したりします。コイニングは、他の加工よりも高いトナージを用いて金属を塑性変形させ、最終形状に仕上げます。

- カットオフ: 最終ステーションでは、完成品をキャリアストリップから分離します。完成部品はダイから落下するか、コンベア上へ押し出されて収集されます。

Die-Matic社の工程ガイドによると、この一連の工程は数十分の1秒という短時間で完了し、サイクルタイムによって、毎時数百点から数千点もの部品を生産することが可能です。

最適な部品品質のためのステーション順序付け

なぜ演算の順序がこれほど重要なのでしょうか?たとえば、近接する穴を穿孔する前に材料を曲げるとどうなるかを考えてみてください。曲げ工程によって穴の位置が歪んでしまうことになります。また、カットオフ後にコイニング加工を行おうとしても、部品の向きを保持するためのキャリアストリップが既に存在しないため、実行が不可能になります。適切な工程順序を設定することで、こうした問題を未然に防ぐことができます。

経験豊富な金型設計者がステーションの工程順序を決定する際のアプローチは以下の通りです:

- 成形前のパンチング: 穴のパンチングは平らな材料上で行う方が容易であり、寸法精度もより高く維持できます

- 曲げ前の成形: 工具へのアクセス性を確保するため、部品がまだ比較的平らな状態のうちに三次元的な形状を形成します

- 厳密な寸法公差を要する特徴は最後に形成: 最も厳しい公差を要求される特徴は、累積誤差を最小限に抑えるために後続のステーションで成形されます

- 段階的な複雑化: 単純な工程を最初に行い、部品の形状が徐々に発展するにつれて、より複雑な成形工程を実施します

段取り型(プログレッシブ金型)は、材料の流動および応力分布も考慮する必要があります。金属が伸長、圧縮、または曲げられると、加工硬化が生じ、成形性が低下します。戦略的な工程順序によってこれらの応力を分散させることで、亀裂や破断を防止できます。

二次加工についてはどうでしょうか?多くの製造業者は、ダイ内タッピング(インダイ・タッピング)などの工程を、段取り型のスタンピング工程に直接統合しています。以下に述べる通り、 Clairon Metals ダイ内タッピングは、スタンピングサイクル自体の中で穴にねじ山を切ることにより、二次加工を不要とします。この統合により、タップ穴が他の部品特徴と完全に位置合わせされるとともに、取扱い時間および加工時間を削減できます。

段取り型に組み込むことのできるその他の二次加工には、以下のものがあります:

- ハードウェア挿入: スタンピング中に取り付けられるプレスフィットナット、スタッド、またはファスナー

- 組立工程: カットオフ前に複数の部品を一体化すること

- マーキング: 金型内で付与される部品番号または識別マーク

二次加工工程の統合により、プログレッシブダイ打ち抜き工程がいかに優れた効率を実現するかが明確になります。複数の機械とハンドリング工程を要する作業が、単一の自動化された連続工程で完了します。すべてのステーションで同時処理が行われるため、ストリップの一部ではパイロット穴が開けられ、別の部分では曲げ加工が行われ、さらに別の部分では最終的な切断が実施される—これらすべてが同一プレスストローク内で完結します。

このステーションごとの工程進行を理解することで、なぜプログレッシブ打ち抜きが大量生産分野で主流となっているのかが把握できます。しかし、他の成形方法と比較するとどうなのでしょうか?次にその点について詳しく検討します。お客様の具体的な要件に最も適した手法を選定するための判断基準をご提供します。

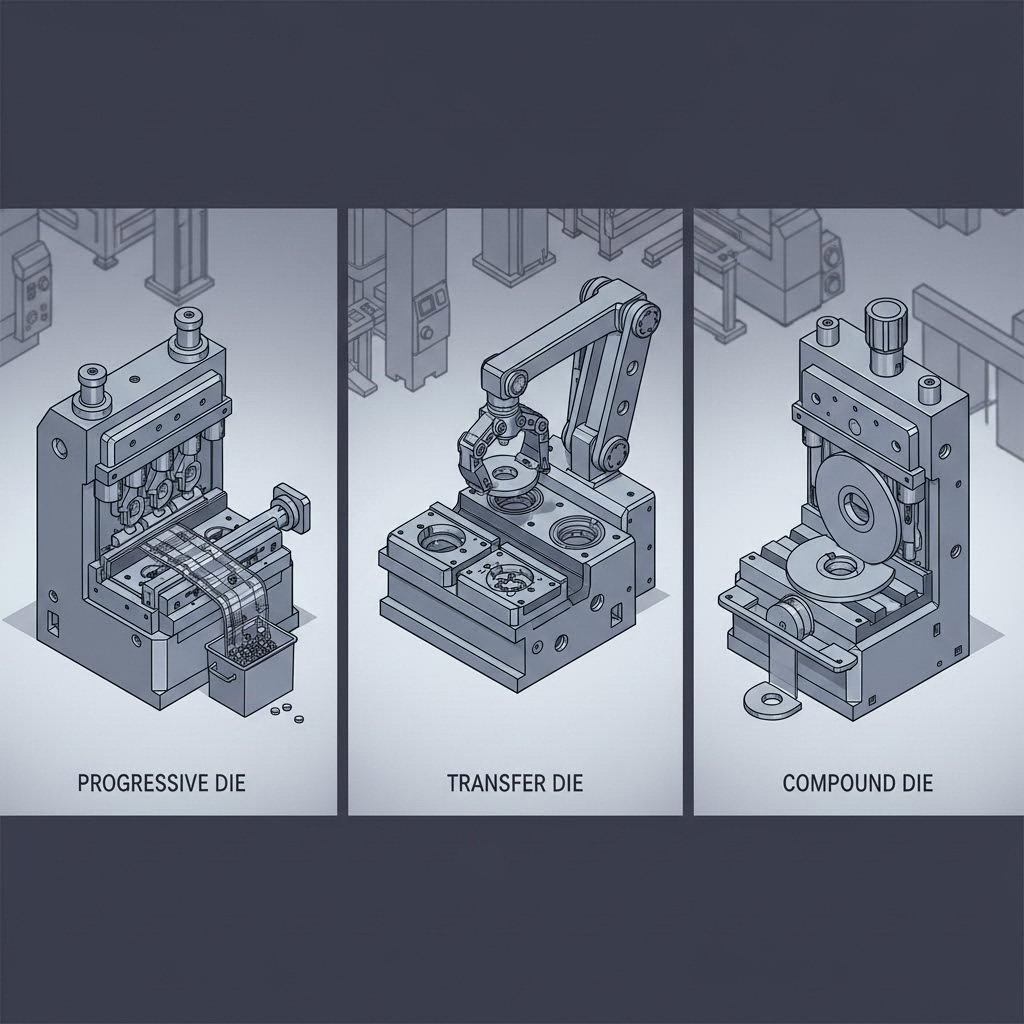

プログレッシブ打ち抜き vs その他の金属成形方法

プログレッシブ金型打ち抜きの仕組みはご理解いただけたかと思いますが、それが常に最適な選択肢であるとは限りません。正直なところ、「状況による」というのが答えです。最適な金型打ち抜き方式を選定するには、自社の具体的な要件を、各工程の長所と限界に照らし合わせて検討する必要があります。主要な代替方式を比較し、皆様が十分な情報に基づいた判断を下せるようお手伝いします。

プログレッシブ方式 vs トランスファー金型打ち抜き方式:判断のポイント

トランスファー金型打ち抜きは、プログレッシブ金型打ち抜きと根本的に異なる点があります。すなわち、部品がキャリアストリップに連結したまま移動するのではなく、物理的に各ステーション間で個別に搬送される点です。Worthy Hardware社の比較によると、この方式では部品の取り扱いや向き付けにおいてより高い柔軟性が得られるため、複雑な形状やデザインの部品に適しています。

どのような場合に、プログレッシブ方式ではなくトランスファー方式を選択すべきでしょうか?以下のシナリオをご検討ください。

- 大型部品の場合: トランスファー金型は、キャリアストリップ上に保持できないほど大きな部品を処理できます。

- 複雑な形状: 多方向からの加工を必要とする部品は、部品を独立して移動させられるトランスファー方式の恩恵を受けます。

- 深絞り加工: トランスファー・プレス成形は、より深い三次元形状の成形に優れています

ただし、トランスファー・ダイ方式にはトレードオフが伴います。セットアップ時間が長くなり、より複雑な機構を必要とするため運用コストが増加し、保守作業には熟練した技術者が不可欠です。機械式トランスファー装置は精密なキャリブレーションを要し、わずかな不整合も生産されるすべての部品に影響を及ぼします。

コンパウンド・ダイがプログレッシブ・ツーリングを上回る場合

コンパウンド・ダイ成形は全く異なるアプローチを採用します。すなわち、複数の工程を順次ではなく、単一のプレスストローク内で同時に行うものです。ラーソン・ツール社の説明によると、コンパウンド・ダイは通常、プログレッシブ・ダイと比較して設計・製造コストが低く、特定の用途において魅力的な選択肢となります。

コンパウンド・ダイが特に有効なのは以下のケースです:

- エッジ品質が厳密に要求される、シンプルな平面部品

- プログレッシブ・ツーリングへの投資を正当化できない、比較的少量の生産

- すべての特徴(形状)を1回のストロークで成形可能な部品

制約点は?コンパウンドダイは、複雑な形状や成形加工を要する部品の製造には対応が難しいことです。これらはいわば専門家であり、得意分野では優れた性能を発揮しますが、適用範囲は比較的狭いです。

完全な方法の比較

これらの加工方法間の関係性を理解するには、並べて比較するのが最も分かりやすくなります。以下に、各手法を主要な意思決定要素ごとに比較した結果を示します。

| 要素 | プログレッシブダイ | トランスファーダイ | 複合金型 | 単段 | ファインブランキング |

|---|---|---|---|---|---|

| 部品の複雑さ | 高—連続して複数の工程を実行可能 | 非常に高—複雑な3次元形状の成形が可能 | 低~中—平板部品のみ対応 | 低—ストロークあたり1工程のみ | 中—高精度な平板部品向け |

| 容積要件 | 大量生産(10万個以上) | 中〜高ボリューム | 低〜中ボリューム | 試作から少量生産まで | 中〜高ボリューム |

| サイクル時間 | 最も高速—数十分の1秒単位 | 中—トランスファータイムによるオーバーヘッドあり | 高速—1ストロークで完了 | 低速—1回の操作で1工程 | 中速—より高いトン数が必要 |

| 道具 費用 | 初期費用は高価だが、部品単価は低い | 非常に高い—複雑な機構を要する | 较低—構造がシンプル | 最も低い—簡易な金型で可 | 高い—高精度が要求される |

| 理想的な用途 | 自動車用ブラケット、電気接点、コネクタ | 大型ボディパネル、構造部品 | ワッシャー、単純なブランク、ガスケット | 試作、小ロット生産 | ギア、高精度ブランク、安全部品 |

| エッジ品質 | 良好—標準公差 | 良好—加工工程に依存 | 優秀—同時切断 | 変動あり—オペレーターの技量に依存 | 卓越—滑らかでバリなし |

選定決定を行う

どの加工方法があなたのプロジェクトに適しているかをどう判断しますか?以下の質問から始めましょう:

- 年間生産数量はどれくらいですか? プログレッシブ金型は、年間10万個以上の部品生産においてコスト効率が高くなります。それ以下の数量では、コンパウンド金型または単工程金型の方が経済的である場合があります。

- 部品の形状はどの程度複雑ですか? 複数の角度から加工を要する部品や深絞り加工が必要な部品には、トランスファー成形がよく採用されます。一方、単純な平面形状の部品には、コンパウンド金型が適しています。

- ご要望の公差(許容差)はどの程度ですか? ファインブランキングは、最も厳しい公差と最高のエッジ品質を実現しますが、コストも高くなります。標準的なプログレッシブプレス成形では、ほとんどの商用レベルの公差要件を満たすことができます。

- 納期のタイムラインはどのようになっていますか? 単工程金型の製作は数週間で完了しますが、複雑なプログレッシブ金型の開発には数か月を要することがあります。

これらの要素間の関係は必ずしも単純明快ではありません。たとえば、幾何形状が単純な大量生産プロジェクトでも、エッジ品質が極めて重要である場合には、依然としてコンパウンド金型が有利となることがあります。逆に、中量生産のプロジェクトであっても、複雑な形状を有する場合、代替案として複数の二次加工を必要とするならば、プログレッシブ金型の導入が正当化される可能性があります。

覚えておいてください。「最適な」方法は、ご要件のボリューム、複雑さ、許容範囲、および予算という特定の組み合わせに完全に依存します。自動車用ブラケットの製造には完璧に機能する方法でも、医療機器部品の製造にはまったく不適切である可能性があります——両者とも板材を出発点としている場合でも同様です。

プログレッシブスタンピングと他の加工法との比較について明確な理解を得たうえで、次の重要な意思決定要因——この工程に最も適した材料は何か、およびなぜ材料選定が部品品質とダイス寿命の両方に影響を与えるのか——を検討する準備が整いました。

プログレッシブスタンピング成功のための材料選定ガイド

適切な材料を選定することは、単なる調達上の判断ではありません。これは部品の性能、ダイス寿命、および生産コストに直接影響を与えます。競合他社はしばしば互換性のある金属を説明なしに一覧表示しますが、板材スタンピング用ダイスにおいて特定の材料が異なる挙動を示す理由を理解することで、次回のプロジェクト計画において大きなアドバンテージを得ることができます。

現実を述べると、すべての金属が均等にプレス成形されるわけではありません。連続プレス成形に伴う力は、各材料の固有の特性と異なる形で相互作用し、金型の摩耗から寸法精度に至るまで、あらゆるものに影響を与えます。

材料特性と連続ダイの能力のマッチング

連続プレス成形向け材料を評価する際、最も重要となる特性は以下の4つです:

- 延性と成形性: ウルブリッヒ社の材料ガイドによると、成形は材料の降伏強度と引張強度の間のどこかで発生します。降伏強度を超えない限り成形は起こらず、一方で引張強度を超えると破断が生じます。高強度材料はこれらの限界間の幅が狭いため、成形がより困難になります。

- 引張強度: これは、材料が破断するまでに耐えられる引張力の大きさを示す指標です。高強度金属は使用時の変形に対してより優れた耐性を示しますが、プレス成形時にはより高いプレストン数(トナージ)を必要とします。

- 加工硬化速度: 金属がプレス成形される際、その結晶構造が変化し、硬度が増して脆さが高まります。加工硬化率の高い材料は、複雑な成形工程中に亀裂が発生するのを防ぐために、中間アニーリングを必要とする場合があります。

- 加工性: 該当材料は、どれほど容易に切断・成形できるでしょうか? アメリカン・インダストリアル・カンパニー社が指摘している通り、切断性に優れた金属は通常、加工コストが低く抑えられますが、切削性の劣る材料では、特殊鋼製のプレス金型や追加の仕上げ工程が必要になることがあります。

材料の板厚も極めて重要な要素です。ほとんどのプログレッシブ・スタンピング工程では、0.005インチから0.250インチの厚さの材料を処理しますが、この範囲はプレスの能力および部品の要件に応じて変動します。薄板材はしわの発生を防ぐため、より高精度な取扱いが求められます。一方、厚板材はより大きなトナージと、より頑丈な金型を必要とします。

一般的な材料の比較

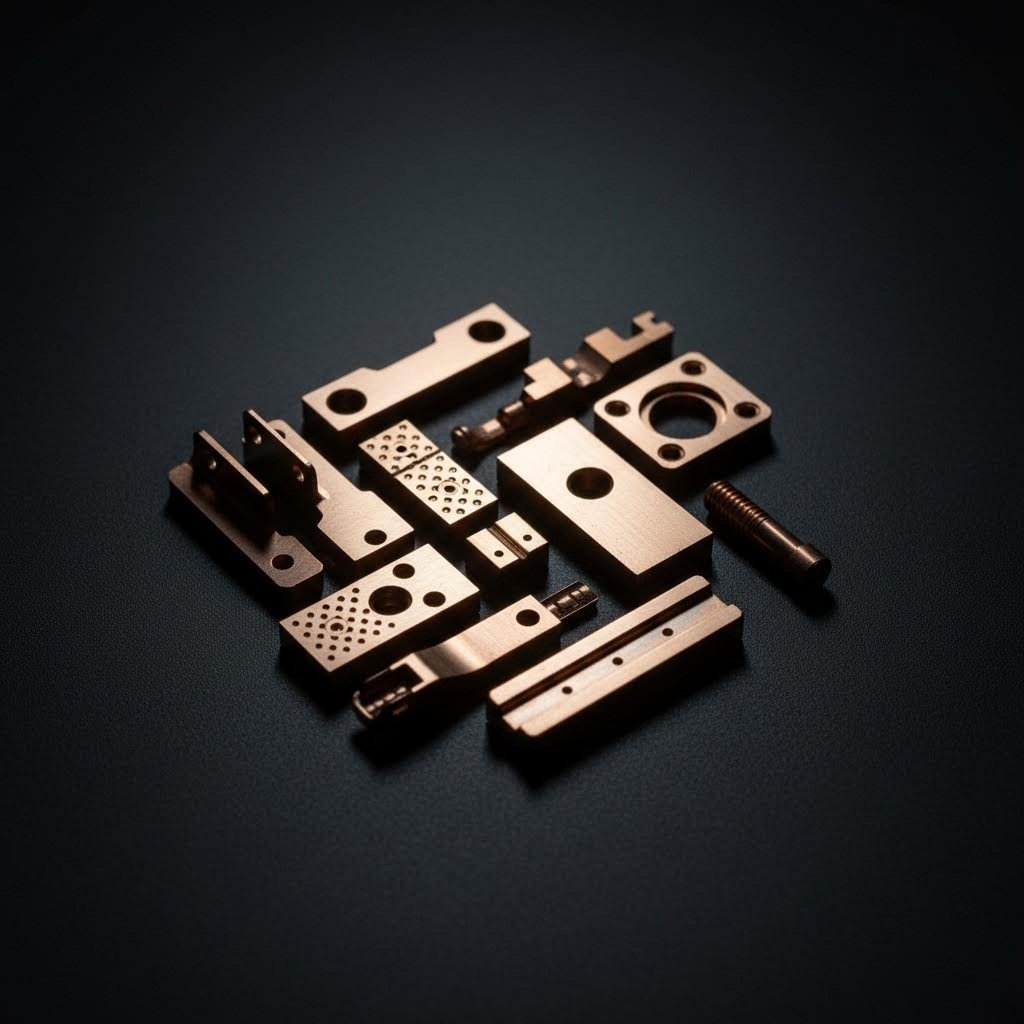

以下に、銅製プログレッシブ・スタンピングおよびその他の一般的な用途において、最も頻繁に使用される材料の性能比較を示します:

| 材質 | 成形性 | 相対的なコスト | 主要な特性 | 典型的な用途 |

|---|---|---|---|---|

| 炭素鋼 | 良好 | 低 | 高強度、設計の柔軟性、腐食防止用コーティングの適用が可能 | 自動車用ブラケット、構造部品、一般ハードウェア |

| ステンレス鋼 | 適度 | 中~高 | 優れた耐腐食性、美観に優れた仕上げ、高い加工硬化率 | 医療機器、食品取扱機器、海洋用部品 |

| アルミニウム | 素晴らしい | 中 | 軽量、高比強度、優れた熱伝導性および電気伝導性 | 電子機器筐体、ヒートシンク、航空宇宙用部品 |

| 銅 | 素晴らしい | 中~高 | 優れた電気伝導性/熱伝導性、柔らかく延性に富み、耐腐食性 | 電気接点、バスタブ、熱交換器 |

| 真鍮 | 良好〜優良 | 中 | 亜鉛含有量に応じて硬度が変化、装飾性に優れ、低摩擦 | ベアリング、錠前、ギア、装飾用ハードウェア |

| ベリリウム銅 | 適度 | 高い | 高い疲労強度、非火花性、応力緩和抵抗性 | スプリング、航空機エンジン部品、高応力接続部品 |

金属材料の選定が金型設計および寿命に与える影響

使用する材料の選択は、金属プレス成形用金型セットに以下のような複数の面で直接影響を与えます:

クリアランス要件は材料の種類によって変化します。 Xometry社の設計基準によると、アルミニウムなどの延性材料では、穴径の最小値が材料厚さの少なくとも1.2倍である必要があります。一方、ステンレス鋼などの高張力材料では、材料厚さの2倍が必要です。これらの要件は、鋼製プレス金型全体におけるパンチおよびダイブロックの寸法に影響を与えます。

硬度の高い材料は、工具の摩耗を加速させます。 ステンレス鋼および高強度合金は、軟質材料と比較して金型部品の摩耗を速めます。このような摩耗パターンは保守スケジュールに影響を及ぼし、以下の対策を必要とする場合があります:

- 高摩耗領域への焼入工具鋼インサートの採用

- 窒化チタン(TiN)やダイヤモンドライクカーボン(DLC)などの特殊コーティングの適用

- より頻繁な研削作業の実施

加工硬化性材料は、慎重な工程順序を要求します。 オーステナイト系ステンレス鋼は特に困難な課題を呈します。ウルブリッヒ社によると、これらの材料は塑性変形中に相変態を起こし、脆いマルテンサイト相を誘起するため、残留応力および亀裂発生リスクが増大します。このような合金を用いたプログレッシブ金型では、通常、より小さな段階的変形を行う追加の成形ステーションが必要となります。

表面処理により金型寿命が延長されます。 研磨性または付着性の材料をプレス成形する際には、金型コーティングが不可欠となります。アルミニウムはガリング(工具表面への付着)を起こしやすく、ステンレス鋼は付着摩耗を引き起こす可能性があります。適切な表面処理により、部品品質の劣化や金型の早期劣化を招く材料の堆積を防止できます。

要点は?材料選定は、単に「機能するかどうか」だけではなく、部品の仕様要件、生産数量、金型投資の間の関係を最適化することにあります。一見安価に思われる材料でも、金型寿命を大幅に短縮したり、頻繁なメンテナンスを必要としたりすれば、結果的に総コストが高くなる可能性があります。こうしたトレードオフを理解することで、性能と総合的な生産経済性のバランスを取った意思決定が可能になります。

材料の基本的な知識を習得したうえで、次にさまざまな業界が段取りプレス加工をどのように活用しているか、およびなぜ各セクターがこの多用途な工程に対して特定の能力を要求するのかについて探っていきます。

段取りプレス加工が特に優れた業界応用分野

なぜ特定の産業ではプログレッシブスタンピングに大きく依存している一方で、他の産業ではほとんど使用されないのでしょうか?その答えは、製造プロセスの能力を各産業特有の要件と正確に照合することにあります。数百万点もの同一部品を厳密な公差で、かつ極めて厳しい納期で供給する必要がある場合、プログレッシブスタンピングは単なる選択肢ではなく、しばしば唯一実現可能な解決策となります。

では、異なる産業がこの工程をどのように活用し、なぜその独自の要件がプログレッシブスタンピングが提供する機能と完璧に一致するのかを詳しく見ていきましょう。

プログレッシブスタンピングに依存する自動車部品

自動車産業は、プログレッシブスタンピングによる自動車部品の最大の需要者であり、その理由は明確です。Wedge Products社によると、自動車部品メーカーは、厳しい納期と厳格な公差要件を満たせる高-volumeスタンピングパートナーに依存しています。この分野の要件は、プログレッシブダイの能力と理想的にマッチします。

- 生産量要件: 単一の車両には、数百点ものプレス成形部品が含まれています。年間生産台数が数百万台に及ぶことを考えると、なぜスピードが重要であるかが理解できるでしょう。

- 狭い許容差: 安全性に重大な影響を及ぼす部品は、常に正確な寸法で適合しなければなりません——例外は一切認められません。

- コスト圧力: 競争力のある価格設定を実現するには、効率的な生産を通じて部品単価を最小限に抑える必要があります。

- 安定性 今日生産される部品は、サービスおよび交換用として数年後に生産される部品と完全に一致していなければなりません。

代表的なプログレッシブプレス成形自動車部品には以下のようなものがあります:

- ブラケットおよび取付ハードウェア

- 電気接続器および端子

- シートフレーム部品

- ブレーキシステム部品

- トランスミッション部品

- センサー外装およびシールド

- クリップ、リテーナー、および締結ハードウェア

自動車用プレス金型は、数百万回に及ぶサイクルに耐えながらも寸法精度を維持しなければなりません。そのため、自動車用途では、高品質な材料や先進コーティングを用いた、最も頑健な金型設計がしばしば採用されます。単一の金型が10年以上にわたり複数の車両プラットフォーム向け部品を生産する場合、初期の金型投資は、長寿命によるコストメリットとして十分に回収されます。

電子・電気応用

指の爪よりも小さな部品に、インチの千分の一単位で測定される微細な形状をプレス成形する——それが電子機器製造の現実です。この分野では、段取りプレス加工の精度限界まで押し上げるほどの極小化が求められます。

- マイクロスケールの形状: コネクタ・ピン、接触用スプリング、端子などは、公差±0.001インチ未満がしばしば要求されます

- 材料の導電性: 電気的特性に優れるため、銅および銅合金が主流です

- 表面仕上げの要件: 信頼性の高い電気接続を実現するには、接触面の仕上げ品質が一貫して維持される必要があります

- 高速生産: 民生用電子機器の大量生産においては、可能な限り最短のサイクルタイムが求められます

段取りプレス加工で一般的に製造される電子機器用部品:

- USBおよびコネクタ端子

- バッテリーコンタクトおよびスプリング

- RFシールド部品

- 半導体用リードフレーム

- ヒートシンクフィンおよび熱管理部品

- スイッチ接点およびアクチュエータ

多くの電子部品がスタンピング後にめっきや表面処理を必要とするという点を考慮すると、課題はさらに厳しくなります。プログレッシブダイ設計では、こうした後工程を考慮し、追加の取扱いや熱サイクルを通じて寸法安定性を維持する必要があります。

医療機器の製造

医療分野におけるプログレッシブスタンピングは、異なる種類の制約のもとで運用されます。ここでの高精度は、単に適合性や機能性を意味するだけでなく、患者の安全を担保することを意味します。規制要件は、生産のあらゆる側面に影響を与える複雑さを追加します:

- 材料のトレーサビリティ: すべての材料ロットについて、出所まで遡及可能な文書化およびトレーサビリティが必須です

- プロセス検証: スタンピング条件は、厳密な許容範囲内で検証・制御される必要があります

- 清浄度基準: 多くの医療部品は、汚染のない製造環境を要求します

- 生体適合性: 材料選定にあたっては、人体組織との長期接触を考慮する必要があります

進行型プレス成形で一般的に製造される医療機器部品:

- 手術器具部品

- 植込み型デバイスのハウジングおよびフレーム

- 診断機器部品

- 薬剤送達システムの部品

- モニタリング装置の電極およびコネクタ

- カテーテルおよびカニューラの部品

文書化要件のみでも、医療機器製造は他と明確に区別されます。各生産ロットでは、原材料、工程パラメータ、検査結果を特定の部品ロットに紐付ける記録が生成されます。このトレーサビリティにより、問題が発生した場合のリコール対応が可能となり、監査時に規制遵守状況を証明できます。

航空宇宙分野のアプリケーション

航空宇宙分野におけるプレス成形は、自動車産業並みの大量生産要件と、医療機器を上回る厳しい公差要求を併せ持ちます。軽量化が材料選定をアルミニウムや特殊合金へと導き、安全性要件は極めて高い一貫性を必須とします:

- 重量最適化: 燃料効率が運用コストを左右する際、1グラム単位の重量も重要です

- 疲労強度: 部品は、数百万回に及ぶ応力サイクルに耐え、故障してはなりません

- 過酷な環境: 温度はマイナス65°Fから300°F以上まで変動し、材料の安定性に課題をもたらします

- 長寿命: 航空機は数十年にわたり運用され続け、その間も性能を維持できる部品が求められます

段取り加工によって製造される航空宇宙用部品:

- 構造用ブラケットおよび取付ハードウェア

- 電気システム用コネクタ

- 換気およびダクト部品

- 制御システム用リンク機構

- 内装用ハードウェアおよびファスナー

- センサ取付ブラケット

産業用途における高精度要件

これらの多様な用途をつなぐものは何でしょうか?それぞれの産業分野は、段取り加工(プログレッシブスタンピング)が他社製法よりも優れた形で提供できる特定の機能を要求しています。

| 業界 | 主要な要因 | 重要な機能性 | 一般的な公差 |

|---|---|---|---|

| 自動車 | 生産量とコスト | 一貫性を保った高速生産 | ±0.005" から ±0.010" |

| 電子機器 | 小型化 | マイクロサイズの特徴部品に対する高精度加工 | ±0.001" から ±0.003" |

| 医療 | 規制の遵守 | トレーサビリティおよび工程管理 | ±0.002" から ±0.005" |

| 航空宇宙 | 軽量化と信頼性 | 材料に関する専門知識および文書化 | ±0.002" から ±0.005" |

前述した段取り加工のプロセス能力——すなわち、同時作業、パイロットシステムによる高精度位置決め、制御された成形シーケンス——が、これらの産業要件に直接応えている点に注目してください。自動車用ブラケットをスタンピングする場合でも、医療用インプラント部品をスタンピングする場合でも、基本となる段取りダイの原理は同じです。異なる点は、使用材料の選定、公差仕様、および文書化要件にあります。

これらのアプリケーション固有の要件を理解することで、プログレッシブスタンピングが自社のプロジェクトに適しているかどうかを評価できます。しかし、最も優れた設計であっても、プロセスには問題が発生します。部品が仕様を満たさない場合、どう対応すればよいでしょうか? ここで必要となるのが、トラブルシューティングの専門知識です。次項では、この点について詳しく解説します。

一般的なプログレッシブスタンピング欠陥のトラブルシューティング

最も精密に設計されたプログレッシブダイであっても、最終的には不良品を生産してしまうことがあります。課題に直面したメーカーと業界リーダーとの違いは、問題を迅速に特定し、その根本原因を追跡して持続的な解決策を実施できるかどうかにあります。こうしたトラブルシューティングに関する知識——多くの場合、長年にわたる実践経験を通じて習得されるもの——こそが、単に competent なオペレーターと、真のスタンピング金型専門家を分ける決定的要素です。

以下では、最も頻繁に遭遇する欠陥と、それらを体系的に排除するためのアプローチについて検討します。

スタンピング欠陥の根本原因の特定

部品の検査不合格が発生し始めた際には、安易にランダムな調整を行う衝動を抑えましょう。DRソレノイド社の品質ガイドラインによると、効果的なトラブルシューティングは、すべての欠陥には特定の原因があり、しかもしばしば複数の要因が絡み合っているという理解から始まります。以下に、実際に遭遇しがちな事象を示します。

バリ これらは、おそらく最も頻繁に発生する品質問題です。切断加工部に生じるこのような盛り上がり(バリ)は、部品の適合性、機能性、さらには安全性にも悪影響を及ぼします。その原因は何でしょうか? パンチとダイとのギャップ(すき間)が、ほとんどの理由を物語っています。 Clearance(すき間)が最適範囲(軟鋼の場合、通常は板厚の8~12%)を超えてしまうと、材料はきれいにせん断されず、引き裂かれる形で切断され、ギザギザのエッジ(バリ)が残ってしまいます。また、切断刃の摩耗もこの問題をさらに悪化させます。鈍くなった工具では、高精度スタンピング加工に不可欠なクリーンな破断面を再現できなくなるためです。

スプリングバック 高強度材料を扱う製造業者にとって課題となる現象です。材料を所定の角度まで曲げ、圧力を解放すると、その一部が元の形状へと戻ろうとする様子が観察されます。これはすべての金属に内在する弾性復元(変形のうち永続的でない部分)に起因します。高張力鋼やステンレス合金では、このスプリングバック(反発)がより顕著に現れ、目標寸法を得るために数度のオーバーベンド(過剰曲げ)が必要になる場合があります。

ずれ これは、部品上の特徴(例:穴や曲げ位置など)が公称位置からずれるという形で現れます——たとえば、対応する部品と穴の位置が合わない、曲げが誤った場所で発生する、あるいは位置決め誤差が段階的に累積していくといった状況です。根本原因としては、通常、摩耗したパイロットピン、ストリップ上の位置決め穴の損傷、あるいはガイドシステムの劣化などが挙げられます。パイロットピンが対応する穴に正確に嵌まらなくなると、その後のすべての工程ステーションで、誤差が連鎖・増幅された部品が生産されることになります。

スラグ引き ピアシング加工で切り出された材料スラグがダイからきれいに排出されず、パンチとともに再び引き上げられてストリップまたはダイ表面に再付着する現象です。この現象は表面傷、ジャム、工具破損を引き起こします。真空力またはエジェクション力の不足、パンチ表面の摩耗による吸着作用、またはダイクリアランスの不十分さなどが、この厄介な問題の原因となります。

金型摩耗パターン これらの問題は、急激な破損ではなく、徐々に寸法がずれていく形で顕在化します。切断刃が丸みを帯び、成形面にガリング痕が発生し、重要な寸法が公差範囲外へと徐々に逸脱していきます。統計的工程管理(SPC)や定期的な検査を通じて摩耗パターンを早期に認識することで、摩耗した工具が最終的に破損して生じる重大な故障を未然に防ぐことができます。

欠陥-原因-対策 迅速参照表

生産において問題が発生した際、迅速な診断は時間の節約と不良品の削減につながります。以下のマトリクスを用いて、体系的なトラブルシューティングを行ってください:

| 欠陥 | 常見な原因 | ソリューション |

|---|---|---|

| 過度のバリ | パンチ・ダイ間のクリアランスが大きすぎます。切断刃が摩耗しています。材料の硬度が不適切です。 | クリアランスを材料厚さの8~12%に調整してください。切断部品を研ぎ直すか交換してください。入荷材料の仕様を確認してください。 |

| スプリングバック | オーバーベンド補正量が不足しています。材料特性のばらつきがあります。成形圧力が不安定です。 | オーバーベンド角度を増加させます(最適化にはCAEシミュレーションを活用してください)。入荷材料の検査を実施します。プレスのトン数の一貫性を確認してください。 |

| 穴/特徴部の位置ずれ | パイロットピンの摩耗、パイロット穴の損傷、ガイドブッシングの摩耗、送り長さの不適切な設定 | パイロットピンを定期的に交換します。ストリップのパイロット穴損傷を点検します。ガイド部品を点検・交換します。フィーダーを再キャリブレーションします。 |

| スラグ引き | スラグ排出が不十分、パンチ面による吸着、ダイクリアランスが不十分 | 真空補助または積極的排出機構を追加します。パンチ面を研磨します。ダイ開口寸法を確認・調整します。 |

| 表面の傷 | ダイ表面の汚染、工具表面の粗さ、潤滑不足 | ダイ表面を定期的に清掃し、表面粗さRa 0.2μm以下に研磨する;潤滑剤の塗布を最適化する |

| 割れ/裂け | 絞り比が過激である;材料の延性が不十分である;ダイの角部半径が小さすぎる | 中間成形ステーションを追加する;成形性のより優れた材質等級を選定する;ダイコーナー半径を拡大する(R ≥ 材料板厚の4倍) |

| しわの発生 | ブランクホルダー圧力が不十分である;絞り深さに対して材料が薄すぎる;材料の流れが不適切である | ブランクホルダー力を増加させる;絞り工程を再設計する;材料の移動を制御するためにドロービードを追加する |

| 寸法ドリフト | 段階的ツール摩耗;生産中の熱膨張;材料ロット間のばらつき | 統計的工程管理(SPC)を導入する;生産開始前に熱的安定化を図る;入荷材料の仕様を厳格化する |

部品品質の一貫性を確保するための予防策

問題が発生した後の対応は、事前の予防に比べてはるかに高コストです。賢い製造業者は、段階式ダイの設計および保守プログラムの初期段階から予防を組み込んでいます。

基準値測定を確立する。 金型が初めて量産に入ると、複数の部品にわたって重要な寸法を記録します。これらの基準測定値は、製品の不合格が発生する前に摩耗に起因するずれを検出するための基準点となります。統計的工程管理(SPC)チャートを活用すれば、トレンドの把握が容易になり、部品が検査に不合格となるずっと前から徐々に変化が現れることを確認できます。

ストローク数に基づいて保守スケジュールを作成します。 さまざまな構成部品は、それぞれ異なる速度で摩耗します。切断刃の研ぎ直しは5万ストロークごとが必要な場合がある一方、ガイドブッシングは50万ストローク持続する場合があります。ご使用の特定材料における実際の摩耗率を追跡し、根拠のない任意の間隔ではなく、実測データに基づいた予防保全スケジュールを策定してください。

工程内監視を導入します。 現代のプレス金型には、リアルタイムで問題を検出するセンサーを組み込むことができます。負荷監視により、金型の摩耗や材料の変化を示すトナージの変動を検知します。近接センサーは、ストリップの正しい位置決めを確認します。これらのシステムは、何千個もの不良品が蓄積した後に問題を発見するのではなく、ストローク単位で問題を検出します。

仕入材料を管理します。 業界のベストプラクティスによると、引張試験および厚さ検査(±0.02mm以内)を含む厳格な仕入材料検査を実施することで、多くの下流工程における品質問題を未然に防止できます。一見些細に思える材料ロットのばらつきでも、成形挙動および最終寸法に著しい影響を与える可能性があります。

シミュレーションを活用して問題を予測します。 CAEソフトウェアを用いることで、材料の流れをモデル化し、スプリングバックを予測し、工具鋼を切り出す前に高応力領域を特定することが可能です。この仮想試験により、高価な金型製作および量産開始後に初めて顕在化するプレス金型設計上の問題を事前に検出できます。

すべてを文書化する。 問題を解決した際には、発見された事象とその対策を記録してください。各金型ごとに特化したトラブルシューティングデータベースを構築しましょう。こうした組織的な知識は、時間の経過とともに問題解決を加速させ、新メンバーが過去の失敗を繰り返すのを防ぐのに役立ちます。

予防に投資することは、不良品の削減、生産中断の減少、および金型寿命の延長という形でリターンをもたらします。公差内での部品を安定して製造できるよう適切にメンテナンスされたプログレッシブ金型は、たとえ同一設計から始まったとしても、常に手動介入を要する金型よりもはるかに価値があります。

欠陥の原因とその解決策を理解することは、実際の量産現場への備えとなります。しかし、プログレッシブスタンピングを採用する前に、経済性について理解しておく必要があります——金型への投資が財務的に妥当となるのはいつか?また、真の投資収益率(ROI)をどう算出するのか?次に、まさにこの点について検討します。

プログレッシブ金型投資のビジネスケース

多くのプロジェクトが開始前に立ち止まってしまう問いがあります。「部品を1個も製造する前に5万ドルから10万ドルもの金額を金型製作に投資することを、どう正当化すればよいのか?」その答えは、「段取り加工(プログレッシブスタンピング)の経済性」を理解することにあります。これは典型的なトレードオフであり、初期投資額は高額ですが、長期的には単一部品あたりのコストを劇的に引き下げることが可能になります。製造方法を選定する意思決定者にとって、この関係性を正確に把握することは、収益性のあるプロジェクトと高コストな失敗との分岐点となります。

具体的な要件に応じて、段取り加工用ダイ(プログレッシブダイ)およびスタンピングが経済的に妥当となるタイミングを判断できるよう、数値を詳しく分解していきます。

段取り加工用ダイ投資のROI(投資収益率)算出

段取り加工用ダイの金型費用を算出する基本的な式は、非常にシンプルです。

総コスト = 固定費(設計費+金型費+セットアップ費)+(単位当たり変動費 × 生産数量)

に従って 自動車用プレス成形コスト分析 固定金型費用は、単純なブランキングダイでは約5,000米ドルから、複数の成形ステーションを備えた複雑なプログレッシブダイでは10万米ドルを超えるまで、大きく変動します。この初期投資が参入最大の障壁となる一方で、その後に得られる驚異的な効率向上を可能にする要因でもあります。

実際の計算例を示します。50万個の生産数量・5年間の生産期間で使用されるプログレッシブダイ(費用8万米ドル)の場合、1個あたりの金型費用はわずか0.16米ドルにまで低下します。しかし、生産数量が5,000個のみの場合には、同一の金型による1個あたりの費用は16.00米ドルとなり、プロジェクトの経済的採算性を大きく損なう可能性があります。

変動費の構成要素には以下が含まれます:

- 原材料コスト: 部品単価の60~70%を占めることが多い材料利用率およびスクラップ回収率は、経済性に大きな影響を与えます。

- 機械の時間当たり料金: プレスのトン数、エネルギー消費量、および運用管理費に基づきます。

- 労務費: 大量生産スタンピングでは自動化により極めて小さくなりますが、セットアップおよび監視作業においては依然として考慮すべき要因です。

- 保守・メンテナンス費の配分: 通常、年間の金型工具費の2~5%を研削、修理、部品交換に要します。

戦略的な洞察とは? プログレッシブスタンピングは、漸近的コスト曲線に従います。CNC加工やレーザー切断では、生産数量に関わらず単品あたりのコストが比較的一定に保たれるのに対し、スタンピングでは生産量が増加するにつれて単品あたりのコストが急激に低下します。この特性により、高生産量用途においては、高精度金型およびスタンピングが明確な優位性を発揮しますが、少量生産には不適切な選択となります。

プログレッシブ金型を採用するのに十分な生産量の閾値

プログレッシブスタンピングが経済的に妥当となるのはいつでしょうか? 損益分岐点の算出には、代替製造方法と比較した場合の単品あたりのコスト削減額に対して、金型工具への投資額を対比させる必要があります。

業界の経験則から導き出される一般的な閾値は以下のとおりです:

- 年間10,000個未満: 金型工具投資費用の回収が見込めないため、プログレッシブスタンピングは通常、他の製造方法よりも高コストになります。

- 年間10,000~20,000個: クロスオーバーゾーン——部品の複雑さおよび代替製造方法のコストに基づく詳細な分析が必要

- 年間20,000個以上: プログレッシブダイメーカーは、通常、総所有コスト(TCO)を最も低く抑えられます

- 年間100,000個以上: 単品あたりのコストが極めて競争力を持つようになり、金型の償却費用は無視できるほど小さくなります

ただし、生産数量だけでは全体像は明らかになりません。部品の複雑さがこの式に劇的に影響を与えます。例えば、12工程の成形加工を要する部品の場合、複数の単工程加工を用いると1個あたり3.50米ドルかかる可能性がありますが、1分間400ストロークで稼働するプログレッシブダイを用いれば、1個あたりわずか0.45米ドルで製造可能です。年間15,000個という比較的少ない数量でも、金型費用が高額であるにもかかわらず、プログレッシブ方式がコスト面で優位となります。

プロジェクトライフサイクル全体におけるコスト要因

賢明な財務分析とは、初期の金型見積もり額を越えて、製造ライフサイクル全体を対象とした包括的な評価を意味します。

- ダイ設計およびエンジニアリング: 複雑な形状は、より多くの設計反復およびシミュレーション解析を必要とし、エンジニアリング費用として5,000~25,000米ドルが追加されます

- 金型製作: 高級工具鋼、精密研削、および熱処理の品質は、初期コストとサービス寿命の両方に直接影響します

- 試作および検証: 初品検査、工程能力調査、および顧客承認は、量産開始前に時間とコストを追加します

- 生産効率: サイクルタイムは数十分の1秒単位で計測され、これは1時間あたり数千個の部品生産に相当します——部品当たりの労務費は無視できるほど小さくなります

- 保守および再生工事: 金型の年間予算として、予防保守費用に金型コストの2~5%を確保してください。百万ストローク保証付きの高品質ダイスは、この負担を最小限に抑えます

- 不良品および材料回収: 効率的なストリップレイアウトとスクラップ金属のリサイクルプログラムにより、原材料コストを相殺できます

- 品質管理: 自動車用途では、PPAP文書、検査治具、および継続的な工程監視が求められます

業界関係者によると、金型が完成した後は、生産数量が増えるほど単品あたりのコストが大幅に低下します。この経済的現実が意思決定プロセスを左右します。つまり、長期間にわたる大量生産において極めて低い単品価格を確保するために、高い初期費用を受容するという判断です。

真の投資収益率(ROI)に影響を与える隠れたコスト

提示された最も低い単品価格が、必ずしも最良の取引とは限りません。経験豊富な調達担当者は、初期比較で見落とされがちな要素も含む「総所有コスト(TCO:Total Cost of Ownership)」を評価します。

- 品質の不具合: 不良部品は、スクラップコスト、選別作業費、および顧客工場における生産ライン停止といったリスクを引き起こします。

- 二次加工: 手作業によるバリ取りや追加機械加工を要する低コスト金型は、金型内統合加工を採用した場合と比べて、結果的に総コストが高くなる可能性があります。

- 納期への影響: 金型の納期遅延は製品の市場投入スケジュールに影響を及ぼし、迅速納入のために支払う金型プレミアムよりもはるかに大きな損失を招く可能性があります。

- 金型寿命および交換: 100万ストローク持続する6万ドルのダイスは、30万ストロークで交換が必要な4万ドルのダイスよりも、部品単価が低くなります。

- 物流に関する検討事項: 海外製の金型は一見して30%安価に見える場合がありますが、輸送費、コミュニケーションの遅延、および設計変更時のトラブルシューティングの困難さによって、コスト削減効果が相殺されることがあります。

結論として、プログレッシブダイス金型は単なる調達費用ではなく、戦略的な投資です。年間生産数量が一定水準を超えており、部品の複雑さから複数工程を要する場合、この手法は設計からライフサイクル終了に至るまでの包括的な経済性を考慮した上で、最も低い総生産コストを実現します。

こうした経済性を明確に理解したうえで、次なる課題は、これらのコスト予測を確実に実現できる製造パートナーを見つけることです。評価すべき能力とは何か、また単に低価格を提示するベンダーと、実際にその価格を継続的に達成できるベンダーをどう見分けるか——それこそが、次に検討するテーマです。

適切なプログレッシブスタンピングパートナーの選定

技術的な基本を習得しました。次に、プロジェクトが成功するか失敗するかを決定づける重要な判断が待っています。不適切なスタンピング金型メーカーを選んでしまうと、優れた設計に基づく部品であっても量産現場で深刻な問題を引き起こす可能性があります。一方、適切なパートナーを選べば、複雑な形状の部品であっても信頼性が高くコスト効率の良いコンポーネントへと確実に実現できます。では、実際の技術力と、単なる洗練された営業プレゼンテーションとの違いを見極めるにはどうすればよいでしょうか?

その答えは、あなたの成果に直接影響を与える特定の能力を評価することにあります。ここでは、高精度ダイスタンピング分野におけるリーディングサプライヤーとその他多数のサプライヤーとを明確に区別する要素について検討します。

トップクラスのサプライヤーを差別化するエンジニアリング能力

進行型スタンピング金型の潜在的パートナーを評価する際、設備一覧や工場規模よりも、エンジニアリング専門性が重要です。業界の専門家によると、経験豊富なサプライヤーは多様な設計上の複雑さや生産上の課題に対応してきたため、こうした知識により、問題を早期に予見することが可能になります。

どのような具体的なエンジニアリング能力を重視すべきでしょうか?

欠陥防止のためのCAEシミュレーション。 以下で示すように、 『ザ・ファブリケーター(The Fabricator)』誌に掲載された研究 では、コンピュータ支援エンジニアリング(CAE)と経験豊富な金型設計者の連携によって、成形工程の開発期間を短縮するとともに、ひずみ分布、応力パターン、材料流動、成形欠陥といった重要な特性を事前に予測できることが実証されています。FEMシミュレーションを活用するサプライヤーは、工具鋼の切削作業に先立ち、パンチ径、ダイ半径、成形工程を最適化でき、結果として、高額な金型修正を要する問題を未然に検出できます。

以下の能力を有するパートナーを探しましょう:

- バーチャルトライアウト(仮想試作)機能: 物理的な試作を行う前に、材料の流れおよびスプリングバックをシミュレート

- 板厚分布の分析: 板厚の減少および潜在的な破損箇所を予測

- 成形性評価: 亀裂やしわ発生のリスクがある領域を特定

- スプリングバック補正: 試行錯誤ではなく、シミュレーションによってオーバーベンド角度を算出

例えば、シャオイ社は、欠陥のない結果を実現する高度なCAEシミュレーションを通じてこのアプローチを実証しています。これは、真剣に取り組むOEM向けプログレッシブスタンピングサプライヤーから期待すべき水準のベンチマークを設定するものです。同社の「エンジニアリング主導」の手法は、シミュレーションが量産開始前に高コストのミスを未然に防ぐ方法を示す好例です。

自社内での金型設計および製作 金型設計から製作までを一貫して自社で行う完全垂直統合型サプライヤーは、品質および納期に対するより厳密な管理を実現します。設計チームと製作チームが同一施設内で連携することで、コミュニケーションが円滑になり、設計変更も迅速に行えます。アイゲン・エンジニアリング社が指摘しているように、自社内金型製作能力は、外部委託に比べて調整が迅速かつコスト削減につながります。

迅速なプロトタイピング速度。 サプライヤーが検証用サンプル部品をどれだけ速く納品できるか?この指標は、エンジニアリングの機動性と量産準備状況の両方を明らかにします。業界をリードするプレス金型メーカー(例:邵逸)では、最短5日間でプロトタイプを納品可能です——スピードが重要な場合、開発期間を劇的に短縮できます。実践における迅速対応型エンジニアリングの様子を確認するには、彼らの包括的な 金型設計および製作能力 をご覧ください。

自動車用途において意義のある品質認証

認証は単なる壁飾りではありません——それは、お客様の部品品質に直接影響を与える、検証済みの品質管理システムを示しています。各認証が保証する内容を理解することで、適切な期待値を設定できます。

IATF 16949:2016 認証 は、自動車部品サプライヤーにとって「ゴールドスタンダード」です。マスタープロダクツ社によれば、この認証は、世界的な自動車産業における品質評価システムを統一するとともに、欠陥の未然防止および生産ばらつきの最小化に重点を置いています。その主な目的は以下の3つです:

- 製品品質および製造工程の一貫性の向上

- 主要自動車メーカーから「第一選択のサプライヤー」として評価されるサプライヤーの確立

- ISO認証基準とのシームレスな統合

IATF 16949は、顧客ニーズへの一層の注目を要求します——すなわち、お客様独自の生産要件、期待、仕様です。このような顧客中心のアプローチは、各プロジェクトが固有の課題を抱える精密ダイスタンピング作業と完全に整合します。

邵毅(シャオイ)社のIATF 16949認証と、93%という初回合格率は、厳格な品質管理システムが具体的な生産成果へとどう結びつくかを示しています。プログレッシブ型精密金属スタンピングサプライヤーを評価する際、こうした指標は、偶発的な良好な結果ではなく、体系的な卓越性を示すものです。

評価すべきその他の認証:

- ISO 9001:2015: 業種を問わず適用可能な基礎レベルの品質マネジメント

- AS9100: 航空宇宙分野向けに特化したサプライヤー要件

- ISO 14001:2003 規格では 持続可能性へのコミットメントを示す環境マネジメントシステム

パートナー評価チェックリスト

スタンピング金型サプライヤーとの契約を検討する前に、以下の基準を体系的に評価してください:

- 技術力: 当該サプライヤーは、お客様の特定産業および材料要件に関する実績がありますか?

- シミュレーション能力: CAEを活用した金型開発および文書化された欠陥予測の実績を提示できますか?

- 品質認証: 自動車用途向けにIATF 16949認証を取得しているか、または業界に適合した同等の認証を保有していますか?

- プロトタイプ作成スピード: 初回試作サンプルの通常納期はどのくらいですか?(ベンチマーク:対応力のあるサプライヤーでは5~10日)

- 初回合格率: 新規金型のうち、修正を要さずに量産承認を得られる割合はどの程度ですか?(ベンチマーク:90%以上)

- 生産能力: お客様のニーズの拡大に伴い、試作数量から大量生産向けスタンピングへとスケールアップできますか?

- 社内ツーリング: プログレッシブスタンピング金型の設計および製造を自社で行っているか、それとも重要な工程を外部委託していますか?

- 品質管理技術: 寸法精度を検証する検査装置は、三次元測定機(CMM)、光学式測定システム、統計的工程管理(SPC)のいずれですか?

- 情報共有の透明性: 定期的な進捗報告、詳細な見積もり、明確な納期提示を行ってくれますか?

- 参考事例および実績: 長期にわたる成功した取引実績を示す顧客推薦状を提供できますか?

最終決定を下す

適切なプログレッシブスタンピングパートナーを選定する際には、最も低価格の見積もりを提示する業者を選ぶのではなく、プロジェクトの全ライフサイクルにわたり、自社の要件に合致する能力を有するサプライヤーを特定することが重要です。業界分析でも確認されている通り、コストは確かに重要ですが、品質およびサービスを犠牲にしてはなりません。プロセス効率の向上や設計の最適化を通じたコスト削減能力を含む、サプライヤーが提供する総合的な価値を考慮してください。

最も成功するパートナーシップは、双方が当初から期待される役割を理解している場合に築かれます。実績ある技術力、検証済みの品質管理システム、そして迅速なコミュニケーションを備えたサプライヤーは、単に部品単価が若干低いものの、一貫した納品を支える技術的基盤に欠けるサプライヤーと比べ、お客様の成功に大きく貢献します。

IATF 16949認証を取得し、高度なシミュレーション機能、迅速な試作対応、および高い初回承認率を兼ね備えたパートナーを見つけたとき、それはお客様の設計を効率的かつ正確・経済的に量産へと実現できるサプライヤーであると言えます。

進行型金属プレス加工に関するよくある質問

1. 進行型金属プレス加工とは何ですか?

プログレッシブ金型プレス成形(プログレッシブ金属プレス成形)は、連続した金属板ストリップを単一の金型内に複数の工程ステーションを通じて高速で送り込み、各ステーションで切断、曲げ、パンチング、成形などの特定の加工を順次行う板金成形プロセスです。プレスの1ストロークごとに完成品が1個ずつ排出されます。この方法は、極めて高い生産速度、寸法精度のばらつきが少なく一貫性に優れ、コスト効率も高いため、大量生産分野で主流の製造技術となっています。1時間あたり数千個もの同一部品を量産できます。

2. プログレッシブプレス金型の価格はいくらですか?

プログレッシブ金型の価格は、複雑さ、ステーション数、精度要件などに応じて、通常5万ドルから10万ドル以上まで幅があります。単純なブランキング金型は約5,000ドル程度ですが、成形工程を含む複雑な多ステーション・プログレッシブ金型では10万ドルを超える場合もあります。ただし、この初期投資により、部品単価が劇的に低下し、大量生産時には1個あたりわずか数セント程度まで下がることがあります。このため、年間20,000個を超える生産規模では経済的です。

3. プログレッシブスタンピングとトランスファースタンピングの違いは何ですか?

主な違いは、部品がダイを通してどのように移動するかにあります。プログレッシブスタンピングでは、部品は最終的な切断までキャリアストリップに接続したまま、すべての工程を通過します。一方、トランスファースタンピングでは、部品が物理的に把持されて各ステーション間で独立して移送されます。プログレッシブダイは、非常に大量生産(年間100万点以上)が求められる小型・複雑形状の部品に優れており、トランスファーダイは、多方向からの加工や深絞りなど、ストリップ接続のままでは実現できない加工を必要とする大型部品に適しています。

4. 金属スタンピングにはどのような種類がありますか?

4つの主要なタイプは以下の通りです。(1)プログレッシブダイスタンピング:ストリップ金属を複数の工程に順次進めて、大量生産向けの複雑な部品を製造する方法。(2)トランスファーダイスタンピング:個々の部品を機械的に各工程間で移動させ、より大型の部品を製造する方法。(3)ディープドロースタンピング:深さのあるカップ状部品の製造に特化した方法。(4)コンパウンドダイスタンピング:単一のストロークで複数の切断工程を同時に行い、エッジ品質が厳密に要求される比較的単純な平らな部品を製造する方法。

5. プログレッシブ金属スタンピングに最も適した材料は何ですか?

炭素鋼、ステンレス鋼、アルミニウム、銅、真鍮が最も一般的に使用される材料です。炭素鋼は、構造部品向けに低コストで優れた成形性を提供します。アルミニウムは、電子機器および航空宇宙分野に理想的な軽量特性を備えています。銅および真鍮は、電気接点向けに優れた電気伝導性を実現します。材料選定は、成形性の要件、強度要件、耐食性、および材料特性が金型摩耗や工具寿命に与える影響に基づいて決定されます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——