金属レーザー切断コストの真実:プラズマおよびウォータージェットでは太刀打ちできない

金属レーザー切断技術について理解する

光のビームがまるでバターを切るように固体の鋼材を貫いた瞬間、一体何が起きているのでしょうか?金属のレーザー切断は、現代の製造業において最も革新的な進歩の一つであり、強大なパワーと外科手術のような精度を組み合わせています。この技術により、航空宇宙部品の精密加工から自動車シャシー部品の大規模生産まで、産業界のものづくりへのアプローチが一変しました。

では、レーザー切断とは何でしょうか?その本質は、 高出力レーザーを使用するプロセスであり 光学機器とコンピュータ数値制御(CNC)を通じて誘導され、金属を含むさまざまな素材を切断します。集束されたレーザー光線は材料を燃焼、溶融、または蒸発させ、同時にガス噴流が切りくずを吹き飛ばすことで、高品質な仕上げの切断面を残します。拡大鏡を通して太陽光を集める様子をイメージしてみてください——ただし、はるかに強力で、極めて正確に制御されている点が異なります。

集光された光が金属加工を変革する仕組み

鉛筆の先よりも小さな点に莫大なエネルギーを集中的に注ぐことを想像してみてください。これがまさに切断用レーザー機械が行っていることです。レーザー光線は、密閉容器内部で電気放電によって発振物質を励起することにより生成されます。この物質は部分鏡による内部反射によって増幅され、最終的に一方向に揃った単色光として放出されます。

ここが驚きのポイントです:レーザー光線の最も狭い部分は通常0.32 mm(0.0125インチ)未満ですが、 素材の厚さによっては0.10 mm(0.004インチ)の切断幅 も実現可能です。この非常に高い精度により、従来の切断方法では到底かなわない複雑な形状でも製造することが可能になります。

高精度金属切断の科学

端から切断を開始できない場合、ピアシング工程が行われます。高出力のパルスレーザーが材料に穴を開け、13 mm(0.5インチ)厚のステンレス鋼板を貫通するのに約5〜15秒かかります。その後、レーザー金属加工機はプログラミングされたCNC経路に極めて高い精度で従って切断を行います。

高精度レーザー切断では、±0.005インチ(±0.13 mm)という非常に厳しい公差を実現でき、医療機器製造から航空宇宙用構造部品まで、マイクロメートル単位が重要な産業分野において不可欠な存在です。

なぜこの技術が製造業全般で不可欠となっているのでしょうか?その理由は、比類ない精度、最小限の材料廃棄、工具交換なしで複雑な設計を処理できる能力という、独自の利点の組み合わせにあります。自動車メーカーは、一貫性のあるシャーシ部品の生産にこれに依存しています。航空宇宙エンジニアは、公差が絶対に許容されない構造部品においてこれを信頼しています。医療機器メーカーは、絶対的な正確さが求められる精密な器具の製造にこれに頼っています。

この技術は進化を続けており、ファイバーレーザーは現在、同じエネルギー出力に対して実質的に約4倍の高出力を発揮するより狭いビームを生成できるようになりました。この進歩により、精密レーザー切断はより高速かつ高効率になり、かつて大きな課題であった反射性金属の加工も可能になっています。

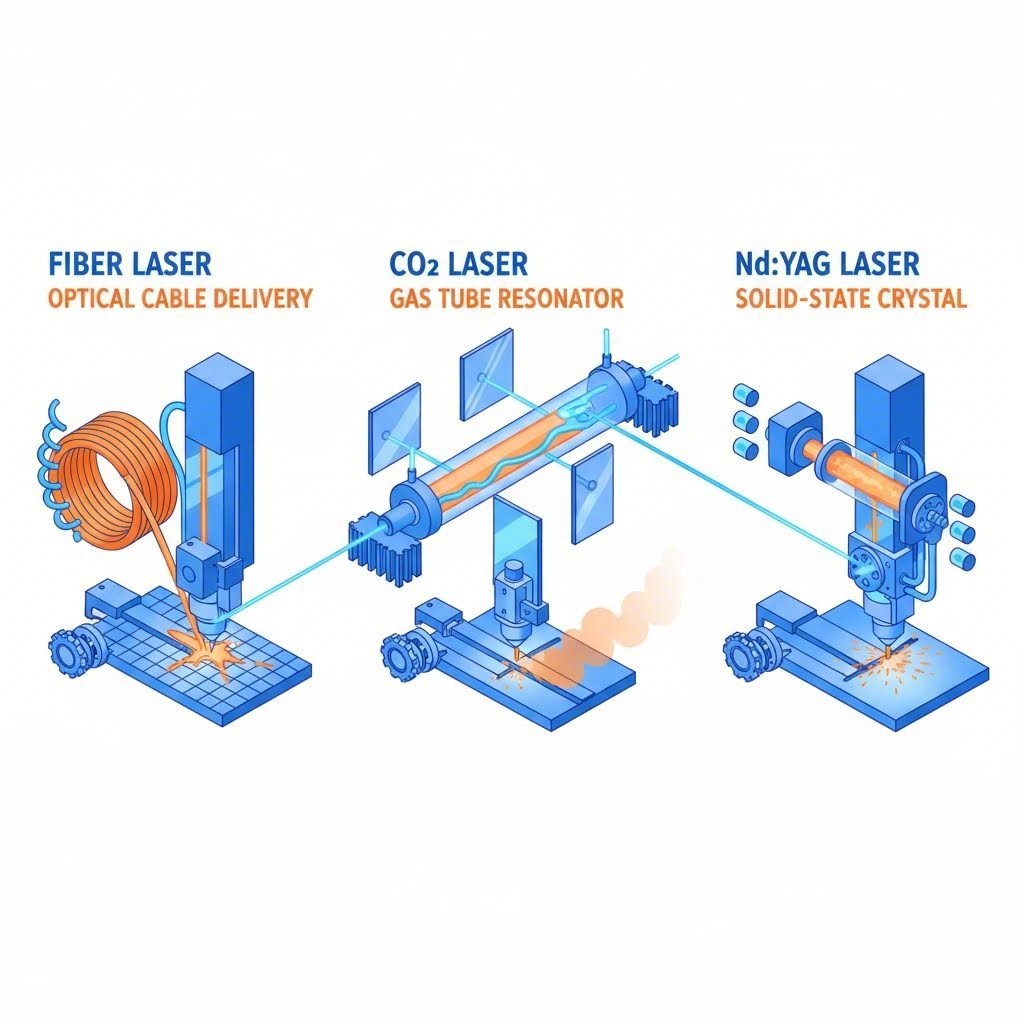

ファイバーレーザーとCO2およびNd:YAGシステムの比較

金属加工業者がなぜある種類のレーザーを他のものよりも推奨するのか、考えたことはありますか?その答えは基本的な物理学にあり、これらの違いを理解することで、生産コストを何千ドルも節約できます。金属のレーザー切断では、CO2、ファイバー、Nd:YAGレーザーの3つの主要技術が主流です。それぞれの技術は、使用する材料、板厚の要件、生産量に応じて明確な利点を持っています。

ファイバーレーザー技術の解説

ファイバーレーザーは金属切断の現場を変革し、市場の60%を占めるまでになり、古い技術を大きく引き離す速度を実現しました。しかし、 ファイバーレーザー切断機 これほどまでに効果的なのですか?

この技術は、イッテルビウムなどの希土類元素をドープした光ファイバーを通じてレーザー光を発生させるものです。この固体状態方式により、約1マイクロン(1,064 nm)の波長が生成され、CO2レーザーと比べて大幅に短波長になります。これが重要な理由は以下の通りです:金属はこの短い波長をはるかに効率的に吸収するため、エネルギーが跳ね返るのではなく、より多くの切断パワーが材料に届くのです。

CNCファイバーレーザー切断機には、いくつかの明確な利点があります:

- 卓越した効率: 最新のファイバー方式は、 50%のウォールプラグ効率 を達成するのに対し、CO2方式はわずか10〜15%です

- 優れた反射性金属の取り扱い: アルミニウム、銅、真鍮も後方反射による損傷なくきれいに切断できます

- 微小なメンテナンス: ミラーの調整は不要、ガスチューブの交換も不要—完全に固体素子による信頼性を実現

- コンパクトなフットプリント: ファイバー伝送により、複雑なビーム経路の必要がなくなります

ファイバーレーザーCNC方式は、生産経済性を変革する高い処理速度を提供するため、板金加工用途では主流となっています。同程度のCO2方式で1時間あたり64個の部品を処理できるのに対し、ファイバー方式では最大277個の部品を処理できると報告されています。

CO2とファイバーの性能差

ファイバーレーザーが金属切断で主流となっている一方で、CO2方式が完全に消えたわけではありません—それぞれのニッチ市場を持っています。各技術が優れている場面を理解することで、より賢明な設備およびサービスの選択が可能になります。

CO2レーザーは、主に二酸化炭素で構成されるガス混合物を用いてビームを生成し、10,600 nmの波長を出力します。この長い波長は材料に対して異なる相互作用を示します。木材、アクリル、革、繊維などの非金属材料はこれを容易に吸収するため、これらの用途ではCO2レーザーが好まれます。一方、金属はこの波長をより強く反射するため、切断効率が低下します。

ファイバーレーザー切断機の利点は、運転コストを比較すると明確になります。CO2レーザーのエネルギー費用は約1時間あたり12.73米ドルであるのに対し、同程度のファイバー方式では3.50~4.00米ドルです。年間メンテナンス費用も同様で、ファイバーレーザーは200~400米ドルであるのに対し、CO2装置は1,000~2,000米ドルかかります。

Nd:YAG(ネオジムドープヤグ)レーザーは、特殊な位置を占めています。これらの固体レーザーは、深溶け込みを必要とする用途—例えば溶接、深彫刻、厚い材料の切断—に高ピーク出力を提供します。しかし、効率が低くメンテナンス要件が高いことから、一般の金属切断用途では広範な採用が制限されています。

| 仕様 | ファイバーレーザー | CO2レーザー | Nd:YAGレーザー |

|---|---|---|---|

| 波長 | 1,064 nm | 10,600 nm | 1,064 nm |

| 電力効率 | 30-50% | 10-15% | 3-10% |

| 金属対応可 | 優れている(反射性金属を含むすべての金属) | 良好(非反射性金属) | 良好(厚板金属) |

| 切断速度(薄板金属) | cO2の3~5倍の速さ | ベースライン | ファイバーに比べて遅い |

| 運転コスト/時間 | $3.50-4.00 | $12.73 | $15-20+ |

| 年間メンテナンス | $200-400 | $1,000-2,000 | $2,000+ |

| 最適な適用例 | 薄板金属、反射性金属、大量生産 | 非金属、25mmを超える厚板 | 深彫刻、溶接、厚板専門用途 |

なぜファイバーレーザーは金属切断の主流選択肢となったのでしょうか?数字がその理由を物語っています。5年間の総所有コストを比較すると、CO2レーザーは1,175,000ドルに対し、ファイバーレーザーは655,000ドルで—利益に直結する52万ドルもの差額が生じます。さらに、95~98%の稼働率とCO2の85~90%を比べると、生産性の利点が大きく積み重なります。

ただし、厚さ25mmを超える材料を切断する場合や、速度よりも切断面の品質が重視される場合には、依然としてCO2レーザーが優れています。また、木材、プラスチック、繊維などを金属加工と併せて行う多品種少量生産の工場においても、CO2レーザーは未だに他を圧倒する性能を発揮しています。15〜25mmの範囲は移行領域であり、この場合は、特定の品質要件や生産量に基づいて判断を行うべきです。

レーザー技術に関するこれらの知識をもとに、それぞれのシステムで最も適した金属素材が何かを探ることに進むことができます。そして次に重要な検討事項となるのが、素材との適合性です。

金属の種類と切断可能な板厚

実際に切断できる金属とは何でしょうか? そしてどのくらいの厚さまで切断可能でしょうか? この質問への答えこそが、プロジェクトの成功か停滞かを決めるのです。素材との適合性を理解することは、単なる技術的知識にとどまらず、正確な見積もり提示、現実的な納期設定、仕様を満たす完成部品の製造の基盤となるのです。

金属板のレーザー切断は、素材の特性によって大きく異なります。炭素鋼はアルミニウムとはまったく異なる挙動を示し、銅は軟鋼では見られない独自の課題を呈します。主要な各金属カテゴリごとに必要な知識を詳しく見ていきましょう。

鋼材およびステンレス鋼の切断能力

鋼材のレーザー切断においては、最も扱いやすい素材カテゴリを取り扱うことになります。炭素鋼はレーザーエネルギーを効率よく吸収するため、きれいな切断面を最小限の手間で得ることができます。A 3kWのファイバーレーザーは最大16mmの炭素鋼を切断可能 で、6kWにアップグレードすれば、優れた切断面品質を保ちながら22mmまでの切断が可能になります。

ステンレス鋼のレーザー切断は、材料の熱的特性によりやや高い出力が必要です。ステンレスを耐食性にするクロム含有量は、集中熱に対する反応にも影響を与えます。通常、同等の炭素鋼の板厚と比較して約20%高い出力が必要になります。ただし、結果は追加のエネルギー使用に見合うもので、窒素アシストガスを使用した場合、レーザー切断によるステンレス鋼は滑らかで酸化物のないエッジが得られます。

以下に一般的なレーザー出力レベルごとの切断可能な板厚の能力を示します:

- 1.5kWシステム: 炭素鋼最大10mm、ステンレス最大6mm

- 3kWシステム: 炭素鋼最大16mm、ステンレス最大10mm

- 6kWシステム: 炭素鋼最大22mm、ステンレス最大16mm

- 12kW以上システム: 炭素鋼最大40mm、ステンレス最大30mm

ステンレス鋼のレーザー切断における公差仕様は、通常6mm以下の板厚で±0.1mmを達成し、それ以上の厚板では±0.2mmまで緩和されます。これらの公差は、構造部品から精密な筐体まで、ほとんどの産業用途を満たしています。

アルミニウムおよび反射性金属に関する考慮事項

アルミニウムのレーザー切断には、多くの初心者を悩ませる課題があります。それは反射性です。アルミニウムの光沢のある表面は、切断のためにレーザーエネルギーを吸収する代わりに、そのエネルギーを発生源へと反射してしまいます。これは単なる効率の問題ではなく、装置が適切に設定されていない場合、反射したレーザーエネルギーが光学部品を損傷する可能性があります。

なぜこのような金属は反射するのでしょうか?その理由は抵抗率と表面構造という物理学的要因にあります。材料の抵抗率が低いほど、レーザー光をより強く反射します。銅やアルミニウムは電気伝導性が非常に高い材料ですが、残念ながらこの特性が切断を困難にしているのです。

ただし、ファイバーレーザーはこの問題を大きく解決しています。その1.07 µmの波長はCO2レーザー(10.6 µm)よりも著しく短く、金属が光を反射するよりも吸収しやすくなります。反射防止コーティングを施した最新のカッティングヘッドは追加の保護を提供し、アルミニウムのレーザー切断作業を安心して行えるようにします。

すべてのアルミニウム合金が同じように切断できるわけではありません。第7系および第8系のアルミニウム合金は純アルミニウムよりも反射率が低く、加工が容易です。5052、6061、6063などの一般的な合金は中間的な性質を持ち、適切なパラメーター設定で対応可能ですが、設定には注意が必要です。

レーザー切断によるアルミニウム加工では、以下の板厚対応範囲が期待できます。

- 3kWファイバーレーザー: アルミニウム最大10mm

- 6kWファイバーレーザー: アルミニウム最大16mm

- 12kW+ ファイバーレーザー: アルミニウム最大25mm以上

銅や真鍮はさらに慎重な取り扱いが求められます。これらの高反射性金属は、初期の反射を克服し、材料を急速に溶融点まで加熱するために十分な出力を備えたファイバーレーザーを必要とします。 材料を溶融点まで加熱します 2mmを超える厚さの銅の場合、酸化による支援を得てきれいな切断を行うために、酸素アシストガスが必要になります。

| 材質 | 推奨されるレーザーの種類 | 一般的な最大板厚 | 許容範囲 | 特別考慮事項 |

|---|---|---|---|---|

| 炭素鋼 | ファイバーまたはCO2 | 40mm (12kW+) | ±0.1~±0.2mm | 最も許容範囲が広く、酸素アシストにより速度が向上 |

| ステンレス鋼 | ファイバー(推奨)またはCO2 | 30mm (12kW+) | ±0.1~±0.2mm | 酸化のないエッジのための窒素アシスト |

| アルミニウム | ファイバーレーザー専用 | 25mm (12kW+) | ±0.1 から ±0.25mm | 反射率が高いため、反射防止光学系を必要とする |

| 銅 | ファイバーのみ(3kW以上が推奨) | 12mm (6kW+) | ±0.15 ~ ±0.3mm | 極めて高い反射率。2mmを超える場合は酸素アシストが必要 |

| 真鍮 | ファイバーレーザー専用 | 10mm (6kW+) | ±0.15 ~ ±0.3mm | 銅と同様に、窒素はよりきれいなエッジを生成します |

プロジェクトの材料選定において、標準的な厚さを使用することでコストと納期を大幅に削減できます。レーザー切断機は一般的なゲージ用にキャリブレーションされているため、これらの材料はより簡単に入手でき、加工費用も安くなります。カスタム厚さの材料は多くの場合、最小発注数量や長い納期を要し、プロジェクト予算が膨らむ原因となります。

こうした材料の特性を理解すれば、部品を正しく仕様設定できるようになります。しかし、何を切断できるかを知るだけでは情報の半分しか得られません。さまざまな業界がこれらの機能を特定の用途にどのように活用しているかを把握したとき、真の価値が見えてきます。

工業的な応用例とユースケース

金属レーザー切断は実際にどのような場面で差異を生み出しているのでしょうか?この技術の多様性は、業界横断的な実際の応用例を検討するときに最もその輝きを放ちます。命を救う医療機器から高層建築物のインスタレーションまで、レーザー加工は世界中で精密製造の基盤となっています。

これらの応用を理解することで、この技術があなたのプロジェクトにどのように適合するかを特定できます。プロトタイプ用のレーザー切断部品の調達であれ、大量生産の計画であれ、さまざまな業界がこれらの機能をどのように活用しているかを知ることは、より良い意思決定につながります。

自動車および航空宇宙部品の製造

自動車業界では、精度と一貫性が絶対に必要なコンポーネントにおいて、金属レーザー切断技術に大きく依存しています。シャシー部品、ボディパネル、構造補強部品などはすべて、大量に同一の部品を製造できるという技術的利点から恩恵を受けます。完全に一致して組み合わさなければならない数千のコンポーネントを製造する場合、±0.1mmの公差は選択肢ではなく必須となります。

なぜレーザー切断が自動車用途に理想的なのでしょうか?その理由はスピードと再現性にあります。産業用レーザー切断機は、従来の工具では複数の工程を要するような複雑な輪郭でも処理できます。これにより、生産サイクルが短縮され、量産時の単品あたりのコストが低下します。

航空宇宙分野では、さらに高い精度が要求されます。 この分野における軽量で高強度な材料の必要性は、いくら強調してもしすぎることはありません 。航空機部品にはチタン合金や高品位アルミニウムなどの素材が必要とされ、これらの金属はファイバーレーザー加工に対して非常に優れた反応を示します。構造的完全性は損なわれてはならず、そのためレーザー技術による清浄で熱を制御した切断は不可欠です。

主な自動車および航空宇宙用途には以下が含まれます:

- シャーシおよびフレーム部品: 高精度に切断された鋼材およびアルミニウム製の構造部品

- ボディパネルおよびブラケット: エッジ品質が均一な複雑な輪郭形状

- エンジン部品: ヒートシールド、マウントブラケット、ガスケット材

- 航空機の構造部品: 厳格な公差を満たすチタンおよびアルミニウム合金製部品

- 内装設備: 軽量なアルミニウムパネルおよび装飾用部品

高精度レーザー切断サービスは、これらの業界におけるプロトタイピングと生産のアプローチを変革しました。金型の交換なしにデジタル設計から完成品まで迅速に移行できることで、開発サイクルが大幅に加速します。

医療機器の製造

精度が患者の安全に関わる場合、金属レーザー切断がその要求に応えます。レーザー切断技術により、手術器具や個々の患者の解剖学的構造に合わせて設計されたカスタムインプラントなど、比類ない精度と正確さを備えた医療機器の製造が可能になります。

医療機器業界には、レーザー切断が直接対応できる独自の課題があります。

- 手術器具: 鋭い刃先を必要とするメス、鉗子、および特殊工具

- 体内植込み型医療機器: 患者の仕様に合わせて作られた義肢および整形外科用インプラント

- ステントおよびカテーテル: 最小侵襲手術用の極薄部品

- 診断機器: 精密ハウジングおよび内部部品

レーザー切断は、医療用途に不可欠な無菌で生体適合性を持つ材料の加工を可能にします。外科用グレードのステンレス鋼やチタン製インプラントを扱う場合でも、この技術は材料の完全性を維持しつつ、こうした用途が要求する厳しい公差を達成します。非接触式の切断プロセスは、人体に入る部品にとって極めて重要な汚染リスクを最小限に抑えます。

設計の迅速なプロトタイピングと繰り返し改善が可能なため、医療機器の開発は大きく加速されています。設計者やエンジニアは設計を迅速に反復し、プロトタイプをテストして製品を改良した上で最終的な量産に入ることができ、命を救う革新的な製品をより早く市場に投入できます。

建築および装飾用金属用途

現代的な建物のロビーに入れば、レーザー切断された金属板が驚くほど美しい視覚的要素へと変貌している光景によく出会います。建築用金属装飾は、この技術が最も目立つ応用例の一つであり、正確さと同じくらい美観が重視される分野です。

現実の事例を考えてみましょう。高さ30フィート、幅10フィート、重量約20,000ポンドの装飾用ステンレススクリーン壁です。この建築インスタレーションは、6,000平方フィートにわたる複雑なパターンに対して±0.010インチの公差を要求されており、こうした仕様を一貫して満たせるのはレーザー切断技術だけでした。

建築用途では、この技術が持つ独自の能力が活用されています。

- 装飾用スクリーンおよびパーテーション: ステンレス鋼やアルミニウムによる複雑なパターン加工

- 外壁パネル: 複雑な幾何学形状を持つ耐候性外装材

- 手すりおよび欄干: 構造的要件と美観を兼ね備えたカスタムデザイン

- サインおよび案内システム: 立体的な文字や詳細なグラフィック

- 芸術装置 さまざまな金属で作られた大規模な彫刻的要素

レーザー切断は厚板鋼材を切断し、正確な切断面を得ることができるため、建設分野において非常に貴重です。この技術は、現代建築がますます求める構造的強度と美的魅力の両方を提供します。

電子機器および産業用設備

電子産業は、レーザー切断技術の能力をミニチュア化という異なる方向へと押し進めています。この産業では、ミリ単位のわずかな差が機能性を左右するような、いかに小型かつ高効率なデバイスを実現できるかという限界が常に追求されており、その実現には産業用レーザー切断機が極小部品を正確に加工する能力に依存しています。

産業用機械の製造では、さまざまな材質や板厚に対して汎用性が求められます。

- 外装ケースおよびハウジング: 寸法精度が一定の精密な板金加工

- 制御パネル: ディスプレイ、スイッチ、コネクタ用の正確な開口部加工

- ヒートシンクおよび熱管理: アルミニウムおよび銅製の複雑なフィンパターン

- マシンガードおよびカバー 規制要件を満たす安全部品

これらすべての用途に共通するのは何でしょうか?業界に関係なく、判断のポイントは常に同じです。精度要件、材料との互換性、生産量、コスト面を評価する必要があります。自動車のシャシーコンポーネントと医療用インプラントはまったく異なる目的で使用されますが、いずれもプロジェクトの仕様に適切な切断能力をマッチさせるという基本的なアプローチが求められます。

こうした業界別の用途を理解することで、サービス提供者との効果的なコミュニケーションが可能になります。しかし、異なる切断技術間でのコストはどのように比較されるのでしょうか?ここでは数字が非常に明確な物語を語っています。

プラズマ切断およびウォータージェット切断とのコスト比較

金属のレーザー切断は、他の方法と比べて実際にどれくらいのコストがかかるのでしょうか?この疑問は無数の製造決定を左右しており、正直な答えが、初期投資が高額でもレーザー技術がなぜ支配的であるのかを明確に示しています。真のコスト構造を理解するには、装置価格のみを見るのではなく、運転費用、精度能力、生産スループットを検討する必要があります。

レーザー切断の見積もりを依頼する際、単に切断1インチあたりのドル額を比較しているわけではありません。プロジェクト全体の経済性を評価しているのです。どの程度の後工程が必要になるでしょうか?スクラップ率はどのくらいですか?二次加工なしで公差仕様を満たすことは可能でしょうか?これらの要因が、金属切断サービスが価値を提供するのか、それとも予算を圧迫するのかを決定します。

レーザー切断コスト要因の解説

レーザー切断費用を実際に左右する要素を分解してみましょう。ファイバーレーザー方式の時間当たり運転コストは、およそ $3.50-4.00 毎時 電気および消耗品に関する費用は、想像以上に大幅に低くなります。より低い料金を広告している近くのプラズマ切断サービスと比較してみてください。しかし、その多くは extensive finishing work(追加の仕上げ作業)を必要とする場合があります。

最終的なプロジェクトコストを決定するいくつかの主要な要因があります:

- 素材の厚さ: 薄板(6mm未満)は迅速に加工できますが、厚い板材は切断速度を遅くし、部品あたりのコストが上昇します

- 設計の複雑さ: 複雑なパターンは切断時間をより必要としますが、治具費用が増えることはありません

- エッジ品質の要求: 窒素補助ガスを使用すると酸化物のない端面が得られますが、酸素切断よりもコストがかかります

- 容量: セットアップ費用は大量生産で割り勘されるため、部品単価を著しく削減できます

- 材料の種類: 銅などの反射性金属は、より多くの電力と遅い速度を必要とします

カスタム金属切断プロジェクトにおいて、レーザー技術には隠れた利点があります:後処理が最小限で済むことです。レーザー切断は±0.005インチの公差を実現し、滑らかな切断面を提供するため、バリ取りや二次的な仕上げ工程が全く不要になる場合が多いです。鋼材の切断サービスで低い切断単価を提示されても、その後に大量の研磨作業が必要となる場合、総コストは大幅に上昇します。

技術比較:レーザー、プラズマ、ウォータージェット

各切断技術は特定の状況でその性能を発揮します。これらの違いを理解することで、自分のプロジェクト要件に最適なプロセスを選択でき、不要な機能に対して過剰支払いを回避できます。

| 要素 | レーザー切断 | プラズマ切断 | ウォータージェット切断 |

|---|---|---|---|

| 精度レベル | ±0.005インチ(最高) | ±0.020インチ(中程度) | ±0.010インチ(高) |

| 材料の厚さ範囲 | 0.5mm~40mm(25mm以下が最適) | 0.5mm~50mm以上(6~50mmが最適) | 最大200mm以上の任意の厚さ |

| 切断速度(12mm鋼板) | 高速(40~60インチ/分) | 最速(100インチ/分以上) | 最遅(5-15インチ/分) |

| 運転コスト/時間 | $3.50-4.00 | $2.50-3.50 | 15-25米ドル(砥粒コスト) |

| 設備投資 | $150,000-500,000+ | $50,000-150,000 | $100,000-400,000 |

| 熱影響部 | 最小限(0.1-0.3mm) | 顕著(1-3mm) | なし (冷間切断) |

| 材料の多様性 | 金属のみ(導電性・非導電性を問わず) | 導電性金属のみ | あらゆる素材(金属、石材、ガラス、複合材など) |

| 最適な適用例 | 精密部品、薄~中程度の板金、複雑な設計 | 厚板、大量生産の構造用鋼材、速度が重要なプロジェクト | 熱に敏感な素材、厚板、多種混合素材を扱う工場 |

代替切断方法が適している状況

競合他社が教えてくれない真実があります:レーザー切断は常に最適な選択肢ではありません。制限を正直に認識することで、より賢明な判断が可能になります。

プラズマ切断が適しているのは以下のような場合です。

- あなたが加工しているのは 厚さ12mmから50mmの鋼板 切断面の完全性よりも速度が重要である場合

- 予算の制約があり、設備投資額の低さが決定的要因となる場合

- 構造用途では許容範囲が広く、わずかな仕上げ作業が許される場合

- 単純な形状を大量生産する際には、これらのトレードオフを正当化できます

ウォータージェット切断が適しているのは次のような場合です:

- 熱影響領域(HAZ)が絶対に許されない場合―航空宇宙用チタンや焼入れ工具鋼などが該当します

- 極めて厚い材料(50mm以上)を切断する場合で、レーザー方式の効率が低下する状況

- 石材、ガラス、複合材料などの非金属材料が製品に含まれる場合

- 切断中に材料の性質が変化してはならない(熱応力なし)

熱影響部(HAZ)には特に注意が必要です。溶融部分と影響を受けていない母材の間にあるこの領域では、酸化や局所的な硬化、場合によっては腐食しやすくなるなど、化学的・構造的な変化が生じます。レーザー切断は熱加工の中で最も小さいHAZ(0.1~0.3mm)を実現しますが、ウォータージェットは冷間切断のため、HAZを完全に排除できます。

後続の成形工程において、HAZの影響は非常に大きくなります。成形時、熱を加えた切断後の金属の挙動を予測できなくなるため、曲げ角度の管理が困難になる可能性があります。部品が切断後に正確な曲げ加工を必要とする場合は、工程選定の際にこれを考慮する必要があります。

設備導入と外注サービスのROIフレームワーク

金属切断設備を自社で導入するべきか、それとも外注サービスを利用するべきかは、生産現場の実情によります:

以下の場合は社内設備を検討してください。

- 年間切断量が外部委託コストで15万〜20万ドルを超える場合

- リードタイムの管理が競争上の優位性をもたらす場合

- 独自設計であり機密保持が必要な場合

- 熟練したオペレーターがいる、またはトレーニングへの投資が可能な場合

以下の場合に外部サービスに外注する

- 生産量が設備投資を正当化しない場合

- すべての装置を所有せずに複数の技術を利用できるようにしたい場合

- 必要な生産能力が大きく変動する場合

- 通常使用しない特殊材料の加工に特定の装置が必要な場合

総コストの計算は、切断作業だけにとどまりません。せん断以外の方法でも高い部品配置効率(ネスティング効率)を達成でき、特に複雑な部品において材料の無駄を最小限に抑えることが可能です。材料費がプロジェクト総費用の40~60%を占める場合、材料使用率が75%か90%かという差は、直接的に収益性に影響します。

こうしたコスト動向を理解することで、サービスプロバイダーとの交渉を有利に進めたり、設備投資に関する的確な判断を下したりできます。しかし、リソースを投入する前に、専門的な運用に必要な安全インフラについて理解しておく必要があります。これは見過ごされがちですが、信頼できるプロバイダーとリスクの高い選択肢とを分ける重要な要素です。

安全プロトコルおよび運用要件

鋼鉄を切断できるほどの高出力レーザーが適切な安全対策なしに作動するとどうなるでしょうか?その結果は、永久的な目の損傷から職場での火災まで及びます。こうしたリスクを防ぐために、信頼できる産業用レーザー加工施設は多大な投資を行っています。これらの安全要件を理解することで、サービスプロバイダーを適切に評価し、この技術の近くで作業する人々を保護できます。

ほとんどの施設では金属切断用にクラス4レーザーを運用しています。これは最も危険度が高い分類です。このようなレーザーは、直接または間接的に見ただけでも眼への損傷を引き起こす可能性があり、皮膚への損傷や火災の原因にもなり得ます。しかし、適切なエンジニアリングによる対策とプロトコルがあれば、こうした強力なツールも安全に封じ込められたシステムへと変わります。

必須の安全装置と手順

商業用レーザー切断装置の運営を評価する場合や自社内での設備導入を検討する場合、専門的な施設と危険な手抜きとの違いを決めるのは、特定の安全インフラです。

重要な安全要件には以下が含まれます:

- 目の保護: 切断エリア内のすべての人は、使用する波長に合致し、関与するエネルギーに対して十分な光学密度(OD)を持つレーザー安全ゴーグルを着用することが必須です。

- 安全インターロック: フタが開いているときはレーザーは発射されません。これらのインタロックを無効にすると、作業者は危険なクラス3Bまたはクラス4のレーザー放射にさらされます。

- 消火器: CO2消火器はレーザーカッターのすぐ近くで明確に表示された場所に設置され、常に遮りなくアクセスできる状態にしておく必要があります。

- 不燃性の設置面: 装置はコンクリートまたは鋼鉄製の床の上に設置しなければなりません。火災が広がる可能性があるため、木材の床には絶対に設置してはいけません。

- オペレーター訓練: 一般的な危険性、特定の機械操作手順、および緊急時対応手順を網羅した包括的な指導。

- 運転記録: 処理した材料、運転時間、メンテナンススケジュールを記録した文書。

点火のリスクがあるため、運転中にレーザーカッターを無人にしてはいけません。運転中いつでも火災が発生する可能性があるため、迅速な対応により炎が広がる前に消火できます。

換気および煙除去の要件

レーザーやCNC切断による目に見えない危険は,目に見える危険よりも長期的に大きな害をもたらすことが多い. レーザーが金属を蒸発させると 大気中に汚染物質が広がり 深刻な注意が必要になります

レーザー煙に曝される場合 軽度の呼吸器疾患から 肺炎や喘息や慢性呼吸器疾患などの 重症の慢性疾患まで 様々な健康問題を引き起こします 適切な抽出装置がなければ,皮膚が刺激され,目が刺激され,吐き気や頭が回るなども 起きることがあります.

効果的な煙抽出システムには以下のものがある.

- 抽出機: 高いCFM評価を持つ作業場の上を直接位置し,煙源で煙を捕獲する

- HEPAフィルタリング: 有害粒子を99.97%効率で捕捉する

- 活性炭フィルター: 特定の揮発性有機化合物の (VOC) 90%以上を除去する

- 適正な空気流速: 排気フードの前面で毎分100〜150フィートの風速を維持すること

- 定期的な保守: プレフィルターは月ごとに点検・整備し、HEPAフィルターおよび活性炭フィルターは使用状況に応じて数か月から1年ごとに交換すること

規制遵守は極めて重要である。有害または潜在的に危険な煙や蒸気を許容暴露限界以下に低減するために、適切な換気設備を設置しなければならない。 OSHAの許容暴露限界 特定の材料を切断する施設は追加の規制対象となる。たとえば、PVCプラスチックは、目や肺の中の水分と接触すると塩酸を生成する塩化水素ガスを放出する。

なぜ評判の良いレーザーCNCサービス提供会社は安全インフラに多額の投資を行うのでしょうか?従業員を保護する以上の理由として、適切な安全システムは安定した稼働時間、規制への準拠、そして品質を重視する顧客が期待するプロフェッショナルな運営を確実にするからです。サービス提供会社を評価する際には、排気装置、オペレーターの訓練プログラム、保守手順について確認してください。こうした細部は、その施設が短期的なコスト削減よりも長期的な品質を優先しているかどうかを明らかにします。

安全に関する基本を理解したうえで、設備への投資とサービス提供会社との提携のどちらを選ぶか、生産要件や生産量の見通しに基づいて的確な判断ができる準備が整いました。

設備導入とサービス利用の選択

レーザー切断装置に20万ドルから150万ドルを投資するべきでしょうか、それともすでにその投資を済ませた専門業者と提携すべきでしょうか?この意思決定は、今後数年にわたり貴社の製造戦略を形作ることになります。答えは一概には言えず、生産の実態、品質要件、および長期的なビジネス目標によって異なります。

多くの製造業者は、設備を自社で所有することが常に理にかなっていると考えがちです。しかし実際には、ほとんどのプロジェクトでレーザー切断の高精度が必要ない場合、業務を外部委託した方がより効果的である可能性が高いのです。一方で、スピード、柔軟性、極めて高い精度が競争優位性の源泉であるなら、自社内での処理能力は単なる資本支出ではなく、戦略的資産となるのです。

生産量の要件を評価する

実際にどれほどの切断加工を必要としているでしょうか?この問いが、設備投資が財務的に見合った判断となるかどうかを決定します。費用対効果の詳細な分析により、自社保有が外部委託を上回る損益分岐点が明らかになります。

この評価を行う際は、以下の主要な意思決定要因を検討してください。

- 年間切断量: 外部委託コストが年間15万~20万ドルを超える場合、設備投資を真剣に検討する価値があります。

- 生産の一貫性 安定的で予測可能な需要がある場合は設備投資が正当化されますが、不定期なニーズには柔軟なサービス契約の方が適しています。

- 部品の複雑さ: 厳しい公差を要する部品で、綿密な品質管理が必要な場合は、自社内での管理が有利です。

- 納期要件: リードタイムの管理が競争上の優位性をもたらす場合、自社で設備を持つことで外部のスケジュール依存から解放されます。

- 予算の制約: 設備費用以外にも、オペレーターのトレーニング、メンテナンス、施設の改造、消耗品などのコストを考慮に入れてください。

厳しい公差を要する部品の製造や複雑な切断作業を行う工場では、レーザー切断機を購入することが非常に有効であると考えられます。自社に設備を持つことで品質管理が向上し、外部の業者が仕様を自社チームほど深く理解していないために生じるミスの修正という、見過ごされがちなコストを回避できます。

外注の隠れたコストを検討してください:輸送時間、コミュニケーションの遅延、プロジェクトの中間で設計が変更された際に迅速に対応できないこと。一方で、装置を自社所有する場合、人件費、メンテナンススケジュール、修理の責任が発生します。これらのコストは時間に関連しており、例えば技術者が装置の修理やメンテナンスに費やす時間は、本来収益を生むために使えるはずの時間です。

ここで注目すべきなのは自動化の利点です。多くのレーザー切断システムは意外に少ない人員で運営できます。熟練したオペレーターが切断品質や速度において依然として重要な役割を果たすものの、手作業による労働力はほとんど必要とされず、従来の加工方法に比べて人件費が低く抑えられます。

サービスプロバイダー選定基準

外注が適している場合、正しいパートナーを選ぶことが極めて重要になります。『近くのレーザー加工サービス』と謳っている事業者でも、その結果には大きな差があります。提供されるサービスの違いが、プロジェクトの成功か高額な失敗かを分けることになる可能性があるのです。

提携先を決定する前に、以下の重要な基準を検討してください。

- 材料対応能力: 自社の特定の材料や板厚に対応できるでしょうか?多くの金属用レーザー切断サービスはステンレス鋼などの一般的な薄板金属の加工が容易ですが、高反射性を持つアルミニウムなど、より加工が難しい材料を扱えるかどうかはレーザー装置の性能によります。

- 設備技術: どのようなタイプのレーザー装置を保有していますか?金属加工ではファイバーレーザーが優れており、相手の設備能力を理解しておくことで、期待値の不一致を防げます。

- 納期: 設計データ受領から出荷までの具体的な所要時間を確認してください。信頼できる業者は、最初から明確な納期を提示します。

- 認証と品質システム: ISO認証、業界固有の資格(自動車用のIATF 16949など)、および文書化された品質手順は、専門的な運営を示しています

- 経験とお客様の声: 他のクライアントからの推薦状や、サービス提供者の金属レーザー切断能力およびその基盤技術について尋ねてください

- 追加サービス: 粉末塗装、金属曲げ、レーザー彫刻などの二次加工に対応できますか?一括してサービスを提供できる業者は、サプライチェーンを効率化します

『近くのレーザー切断サービス』を探す際、価格の透明性は非常に重要です。特に安価な即時見積もりを提示するが、特定のプロジェクトにかかる正確な費用については曖昧な業者には注意が必要です。価格は素材の種類、数量、設計の複雑さによって変動します。信頼できる業者は、最終的な見積もりを提示する前にすべての要因を考慮します

技術に関する質問は、より深い調査を要します。ファイバーレーザー、CO2レーザー、プラズマ、ウォータージェットなど、異なるプロセスは、異なる価格帯でそれぞれ異なる結果をもたらします。最終製品の品質を確実にするために、金属切断業者がどのレーザー切断機を使用しているか、またその他の技術・工具・リソースについても必ず確認することが不可欠です。

材料選定ガイドラインのフレームワーク

プロジェクト要件に適したアプローチを対応させるには、材料の選択がプロセスの選定および業者の能力にどのように影響するかを理解する必要があります。

以下の質問に答えるところから始めましょう:

- どのような材料を切断しますか? 炭素鋼やステンレス鋼などの標準的な材料は、ほぼすべての金属レーザー加工サービス業者に対応していますが、特殊合金や高反射性金属の場合は選択肢が限定されます

- 厚さの範囲は? ご自身の要件、特に厚板や極薄材に対応できるかどうかを、業者の設備で可能か確認してください

- どの程度の公差が重要ですか? 精度要件により、ファイバーレーザー(最も厳しい公差)とプラズマ(構造用作業では許容可)のどちらが最適かが決まります

- 必要なエッジ品質はどれですか? 外観を重視する用途では酸化物のないエッジを得るために窒素支援切断が必要です。構造部品の場合は酸素切断面でも許容できます

- 生産スケジュールはどのようになっていますか? 自動化機能を備えたCNCレーザー切断サービスは、大量注文に対してより迅速な納期を実現します

標準的な材料厚さを使用することで、コストとリードタイムを大幅に削減できます。サプライヤーは一般的な規格の在庫を持っているため、特殊な厚さは最小発注数量や長い調達期間を要する場合があります。可能であれば、特殊材料の調達をサプライヤーに強いるのではなく、標準仕様に基づいて設計してください

設備投資を選択するかサービス提携を選ぶかにかかわらず、成功の鍵は要件に合った能力とのマッチングにあります。次のステップは?選択したアプローチから最大限の価値を引き出すために、プロジェクトを最適化することです

金属切断プロジェクトの最適化

技術を選定し、対応可能なサービスプロバイダーを特定し、コスト構造を理解しました。次に何をすべきでしょうか?良好な結果と卓越した成果の差は、プロジェクトの最適化にあります。設計ファイル、材料仕様、およびコミュニケーションプロトコルに関するわずかな調整が、品質の大幅な向上とコスト削減につながります。

レーザー金属切断の最適化は、個別の微調整ではなく、一つのシステムとして捉えるべきです。CADデータの作成から最終検査基準に至るまで、すべての意思決定が後工程に影響を与えます。プロジェクトを体系的に進めることで、計画の不備による再作業や予期せぬコスト発生を排除できます。

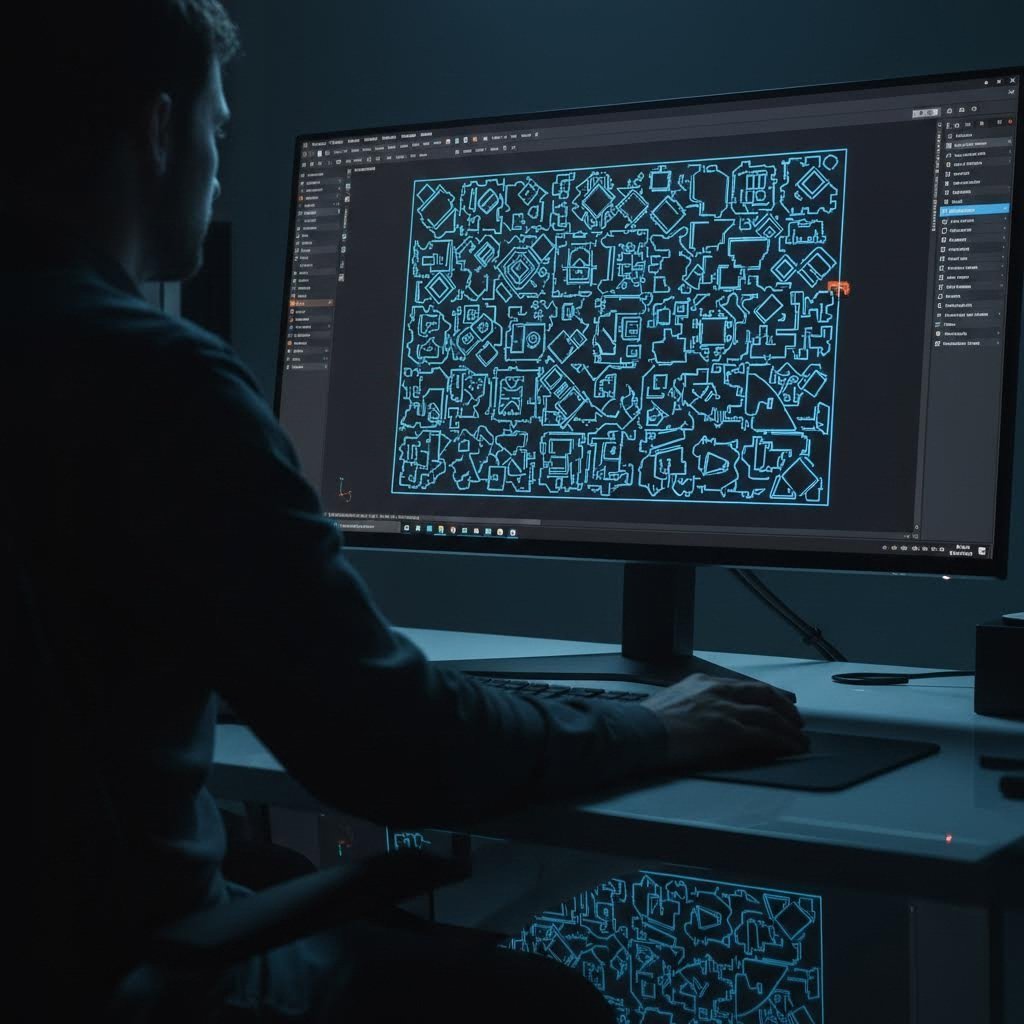

レーザー切断成功のための設計最適化

設計ファイルは、切断を開始する前においてプロジェクト成功の約70%を決定します。製造向け設計(DFM)の確立された原則に従うことで、複雑な形状でも効率的に製造可能な部品へと変換できます。以下は結果を確実に得られる体系的なアプローチです。

- 設計データを正しく準備する: すべての図形が単一のレイヤー上にあるクリーンなベクターファイル(DXFまたはDWG形式)をエクスポートしてください。CNCシステムを混乱させる可能性のある重複する線分、重なったパス、補助線などを削除します。鋭い角度や複雑な曲線の代わりに、滑らかで連続した線を使用して、より簡単かつ迅速な切断を可能にします。

- 切断幅(カーフ幅)を寸法に反映させる: レーザー光は切断時に材料を除去します。その幅は板厚やレーザーの種類により通常0.1mmから0.3mm程度です。押し込み組立や厳密な公差を必要とする部品では、設計寸法にこの幅を補正して考慮に入れてください。

- 特徴的な形状の間隔を最適化する: 切断ライン間に十分な間隔を設けて設計し、熱の蓄積を管理して反りや変形を防ぎます。最小間隔は通常、鋼材の場合で材料厚さの1.5倍、アルミニウムはより高い熱伝導性を持つため2倍程度が必要です。

- 標準的な材料の板厚を選択してください。 標準的な材料の板厚を使用することは、レーザー切断工程を最適化する最も簡単な方法の一つです。レーザー切断機は一般的なゲージに合わせてキャリブレーションされているため、これらの材料はコスト効率が高く、入手も容易です。カスタムサイズの板厚は、多くの場合、最小発注数量や長い納期を必要とし、予算を大幅に増加させる可能性があります。

- 現実的な公差を定義してください。 実際の要求に合致した公差を指定し、必要以上に厳しくしないでください。レーザー切断技術で達成可能な公差(ほとんどの用途では通常±0.1mm以内)を明確にしてください。精度を過剰に規定しても、機能上の利点はなく、コストのみが上昇します。

- 効率的なネスティングを考慮して設計してください: 材料の廃棄を最小限に抑え、切断時間を短縮するように部品を配置してください。複雑な形状よりも、長方形の外周形状の方が効率よく配置できます。隣接する部品間で切断線を共有することで、切断長さを削減することを検討してください。

- 小規模部品用の保持機能を含めてください: タブや小さなブリッジなどの保持機能を設けることで、切断中に部品がずれないように固定します。特に25mm未満または軽量な部品は加工中に位置がずれる可能性があるため、このような対策が重要です。

チューブや構造用プロファイルを含む金属レーザー切断のカスタムプロジェクトでは、追加の配慮が必要です。管材用レーザー切断サービスでは、2次元的に展開した幾何情報と3次元的な位置情報を定義する特定のファイル形式が求められます。円筒形または長方形のチューブプロファイルを扱う場合は、設計作業を行う前に、ご使用の業者が要するファイル仕様を確認してください。

製造パートナーとの効果的な連携

完璧な設計ファイルであっても、品質の高い部品に仕上げるためには効果的なコミュニケーションが不可欠です。レーザー切断加工サービスプロバイダーとどのように連携するかは、見積もりの段階から最終納品まで、結果に直接影響します。

- 最初に完全なプロジェクト仕様を提示してください: 材質のグレード(単なる種類ではなく)、表面処理の要件、数量、公差の指定、および必要な二次加工を含めてください。情報が不十分だと、業者は推測せざるを得ず、その結果として予算や納期に不利な影響が出ることがほとんどです。

- 量産前にDFM(製造性レビュー)のフィードバックを依頼してください: 高品質なプロバイダーは、切断開始前に設計上の製造性問題を確認します。このフィードバック体制により、後で高額な手直しとなるような問題を未然に発見できます。自動車用途向けに12時間以内の見積もりと詳細な設計フィードバックを提供する 紹興 などの包括的なDFMサポートを持つメーカーは、この最適化プロセスを大幅に加速させます。

- 明確な検査基準を設定してください: 検証が必要な寸法、許容される表面仕上げの基準、および特別な取り扱い要件を明確に定義してください。書面による受入基準があれば、主観的な品質判断をめぐる争いを防げます。

- 試作フェーズの計画: 設計者やエンジニアはデザインを迅速に反復し、試作品をテストして量産前に製品を洗練させることができます。タイムラインに試作工程を組み込んでください。小規模な検証生産のコストは、フル生産ロットを廃棄するコストと比べればごくわずかです。迅速な試作能力(一部の業者は5日間で対応可能)があれば、スケジュールを乱すことなくこのような反復的改善が可能です。

- 納期の柔軟性について正直に伝える: 納期に余裕がある場合は、その情報を共有してください。不必要な緊急手配による割増料金は無駄遣いです。逆に、本当に納期が重要な場合は、早い段階での連絡が遅延出荷を防ぎます。

- 可能な場合は二次加工を一括で行う: 金属レーザー切断業者が曲げ加工、溶接、粉体塗装、またはカスタムレーザーエッチングサービスを提供している場合、工程を一括でまとめることが、取り扱い、輸送、および調整の手間を削減します。

品質検証と継続的改善

最適化は部品出荷時に終わりません。品質要件と製造結果の間でフィードバックループを確立することで、プロジェクト全体にわたる継続的改善が促進されます。

主な検証手順には以下が含まれます:

- 初品検査: 量産開始前に重要な寸法を確認すること

- 繰り返し発生する問題を文書化すること: 欠陥の傾向を追跡し、症状ではなく根本原因に対処すること

- サプライヤーとのフィードバック共有: 品質のギャップについて建設的なコミュニケーションを行うことで、的確な改善が可能になります

- ネスティング効率の見直し: リピート注文の場合、材料の使用効率をさらに向上できるか評価してください

レーザー金属切断機の技術は引き続き急速に進化しています。高出力システム、より高速な処理速度、反射性金属に対する取り扱い性能の向上など、能力の進歩について把握しておくことで、新たな機会が現れた際に即座に活用できる準備が整います。3年前まで妥協を余儀なくされていた作業も、現在では標準的な機能となっている可能性があります。

金属のレーザー切断プロジェクトの成功は、設計、材料選定、製造パートナー選びに至るまで、一貫した最適化によって実現されます。これらの原則を継続的に適用することで、この高精度技術から最大限の価値を得られると同時に、非最適なアプローチにありがちなコストや遅延を最小限に抑えることができます。初期段階での計画にかける投資は、量産工程全体だけでなく、得られた知見を活かせる今後すべてのプロジェクトにおいて、持続的なリターンをもたらします。

金属レーザー切断に関するよくある質問

1. 金属のレーザー切断はどのくらいのコストがかかりますか?

金属のレーザー切断コストは、鋼材切断作業の場合、通常1時間あたり13〜20米ドルです。最終的な価格は、素材の種類、厚さ、デザインの複雑さ、エッジ品質の要件など、いくつかの要因によって決まります。ファイバーレーザー装置の電気および消耗品費用は、1時間あたり約3.50〜4.00米ドルで、プラズマやウォータージェット方式に比べて大幅に低くなっています。高頻度の自動車用途では、Shaoyiなどのメーカーが12時間以内の見積もり対応を提供しており、精密金属切断プロジェクトの予算を正確に立てることを支援しています。

2. 金属を切断するにはどのような種類のレーザーが必要ですか?

ファイバーレーザーは金属切断において好ましい選択肢であり、金属が効率的に吸収できる1,064 nmの波長を持つことから、市場の60%を占めています。鋼、ステンレス鋼、アルミニウム、銅、真鍮などを±0.005インチという高い精度で切断できます。CO2レーザーは非反射性金属には使用可能ですが、効率は低くなります。一方、Nd:YAGレーザーは特殊な厚板加工用途に使用されます。銅やアルミニウムなどの反射性金属の場合、装置の損傷を防ぐために反射防止光学系を備えたファイバーレーザーが不可欠です。

3. レーザー切断機で切断できないものは何ですか?

レーザー切断機は、PVC(有毒な塩化水素ガスを発生させる)、六価クロムを含む革、カーボンファイバー、および加熱時に危険な煙を発生する他の特定の危険物質を安全に加工できません。また、装置の能力を超える極めて厚い金属の加工も困難です。標準的なファイバーレーザーでは、鋼板最大40mm、アルミニウム最大25mmが限界です。熱影響領域を完全にゼロにする必要がある材料については、レーザー切断では周囲の素材にわずかな熱的影響が生じるため、代わりにウォータージェット切断が必要となる場合があります。

4. 金属のレーザー切断における最大厚さはどれくらいですか?

最大切断厚さはレーザー出力と材料の種類によって異なります。12kW以上のファイバーレーザーは、炭素鋼を最大40mm、ステンレス鋼を最大30mm、アルミニウムを最大25mmまで切断できます。6mm以下の薄板では、公差は±0.1mmまで達します。銅や真鍮は反射性が高いため、一般的に10~12mm程度が限界です。これらの厚さを超えるプロジェクトの場合、プラズマ切断(最大50mm以上)またはウォータージェット(200mm以上)の方が適した代替手段となります。

5. レーザー切断装置を購入すべきか、それともサービスプロバイダーに外注すべきか?

年間の外注コストが15万~20万ドルを超える場合、納期を厳密に管理する必要がある場合、または機密性の高い独自設計を取り扱う場合は、自社で設備を導入することを検討してください。一方で、生産能力の変動が大きい、複数の技術を利用したい、あるいは自社ではほとんど加工しない特殊材料を扱うような場合には、外注が適しています。外注先の評価には、取り扱い可能な材料、設備の技術レベル、IATF 16949などの認証取得状況、および納期対応能力を用いましょう。自動車用途で迅速なプロトタイピングとIATF認証品質が求められる場合、邵毅(Shaoyi)のような専門メーカーと提携することで、設備投資を行わずにDFMサポートを得られます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——