レーザー切断鋼板:欠陥の修正、適切なガス選定、コスト削減

鋼板のレーザー切断とは何か、その仕組みは?

製造業者が鋼部品に非常に精密な切断を行う方法について考えたことはありますか?その答えは、現代の金属加工において最も革新的な技術の一つである「鋼板のレーザー切断」にあります。この工程は、産業界が鋼材を成形・加工する方法を革新し、従来の切断方法では到底達成できない精度を実現しています。

レーザー切断は、高精度な熱加工プロセスであり、一貫性があり集中された変調光ビームを用いて、金属を溶融・蒸発させ、プログラムされた経路に沿って極めて正確な幾何学的形状で切断します。

では、レーザー切断とは一体何でしょうか?この技術の本質は、非常に 集中的なレーザー光線を鋼材表面に照射することにあります 焦点では約3,000°Cの温度が発生します。この集中した熱エネルギーにより、鋼材は溶融または気化し、ワークピースに機械的応力を加えることなく、きれいで正確な切断が可能になります。その結果、バリのないエッジが得られ、表面粗さが低減されるため、二次的な仕上げ工程を必要としないことが多くなります。

レーザー光線が鉄板を変える仕組み

鋼板をレーザー切断する際、その「魔法」は分子レベルで起こります。このプロセスは、電気エネルギーがレーザー光源(ファイバーレーザーであれCO2方式であれ)内の粒子を励起させることで始まります。こうして励起された粒子は誘導放出によってフォトンを放出し、赤外線の集中したビームを生成します。このビームはその後、鋼板表面のごく小さな直径のスポットに集束されます。

拡大鏡を通して太陽光を集める様子を想像してみてください。しかし、それよりもはるかに高い精度とパワーが備わっています。現代のCNCシステムは、切断パス、送り速度、レーザー出力、補助ガスのパラメーターを同時に制御することで、素材の種類や厚さに応じてオペレーターが設定を調整できるようになっています。このような高い制御性こそが、自動車部品から建築用部材まで、金属レーザー切断を好まれる選択肢にしているのです。

熱切断の高精度を支える科学

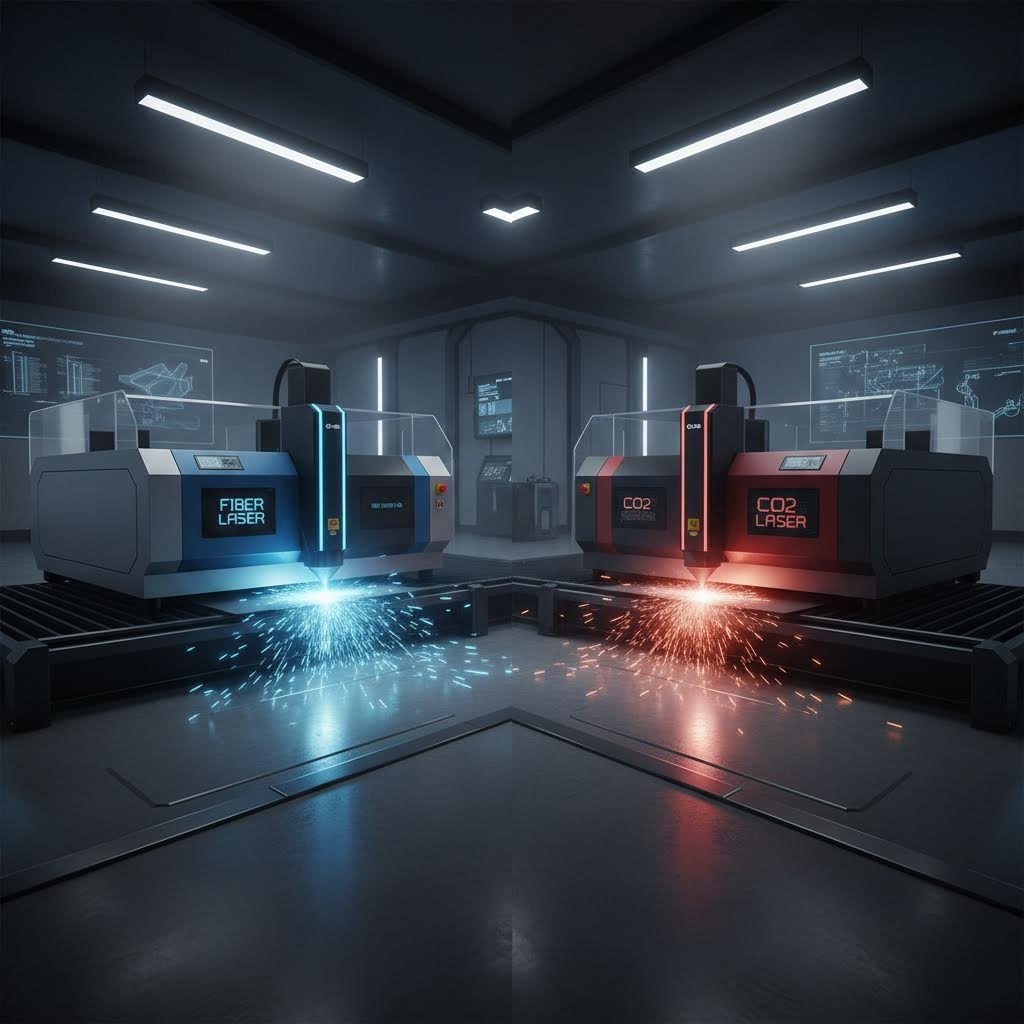

現在、鋼板加工で主流となっているレーザーは主に2種類あります。ファイバーレーザーとCO2レーザーです。それぞれが集中した熱エネルギーを異なる方法で生成しますが、どちらも制御された熱的アブレーションによって材料を正確に除去するという同じ目的を持っています。

ファイバーレーザーは約1.06マイクロンの波長で光を発し、CO2レーザーは10.6マイクロンで動作します。この波長の違いは、鋼材がレーザーエネルギーをどれだけ吸収するかに大きな影響を与えます。金属は短い波長に対して反射率が低いため、同じエネルギー出力でもファイバーレーザーはより効果的な切断力を発揮します。 according to Laser Photonics によると、ファイバーレーザーは電気エネルギーの最大42%をレーザー光に変換できるのに対し、CO2システムはわずか10〜20%です。

レーザー切断プロセスは、通常酸素または窒素であるアシストガスの助けも受けており、これにより溶融物が切断領域から排出され、切断面の品質に影響を与えます。薄板材の加工にレーザーカッターを使用する場合でも、厚板を処理する場合でも、これらの基本を理解することで、結果を最適化し、コストを管理できます。

この熱的精度、CNC制御、および材料科学の組み合わせこそが、鋼板のレーザー切断が精密金属加工の業界標準となった理由です。繰り返し精度、速度、品質において、機械的切断方法では再現できない利点を提供しています。

鋼板加工におけるファイバーレーザーとCO2レーザーの比較

レーザー切断の仕組みについて理解できたところで、鋼板プロジェクトにどのタイプのレーザーを選ぶべきかが気になるでしょう。この選択は、切断速度、運用コスト、切断面の品質に大きく影響します。特定の用途に最適な判断ができるよう、ファイバーレーザーとCO2レーザーの違いを明確に見ていきましょう。

基本的な違いは波長にあります。ファイバーレーザーは1.064マイクロメートルで動作するのに対し、CO2レーザーは10.6マイクロメートルを放出します。これがなぜ重要なのでしょうか?鋼鉄はより短い波長を効率的に吸収するため、ファイバーレーザーは入力エネルギー1ワットあたりより多くの切断力を発揮できます。この波長の優位性が、世界中の 産業用レーザー切断作業におけるファイバー技術の急速な普及を推進してきました .

鋼材加工におけるファイバーレーザーの利点

薄い鋼板(通常は1/2インチ以下)を加工する場合、ファイバーレーザーが素材切断に最適なレーザーであることが多いです。「 Alpha Lazer 」によると、ファイバーレーザー装置は薄い材料において従来のCO2システムと比べて最大5倍の速度で切断できます。この高速性は、部品単位のコスト削減と生産サイクルの短縮に直接つながります。

運転コストの差を検討してください:4kWのCO2レーザーを稼働させるには約1時間あたり12.73ドルかかりますが、同等の4kWファイバーレーザーはわずか6.24ドルで済みます。数千時間に及ぶ生産を通じて、これらの節約額は飛躍的に増大します。また、ファイバー方式は固体素子による設計で可動部が少ないため、メンテナンスも少なくて済みます。ガス充填管や光学ミラーを定期的に交換する必要はありません。

ファイバー技術の進化は目覚ましいものでした。ファイバーレーザーが製造業に登場したのは2008年頃でしたが、それからすぐにCO2レーザーが20年かけて到達した4kW切断閾値を達成しました。今日では、ファイバーレーザーは12kW以上にまで到達しており、速度と効率の利点を維持しつつ、より厚い材料の加工が可能になっています。

CO2レーザーが依然として有効な場合

薄い材料の加工ではファイバーが主流ですが、厚さ20mmを超えるような厚板鋼材の切断においては、CO2レーザー切断は依然として有効です。CO2レーザーはより長い波長を持つため、厚い断面に熱を均等に分散させることができ、厚板で滑らかな切断面を実現します。

多様な素材を扱う用途では、CO2システムにも利点があります。レーザーおよびCNC装置で鋼材に加えてアクリル、木材、プラスチックなどの非金属材料も処理する必要がある場合、CO2レーザーはその汎用性を発揮します。成熟した技術と比較的低い初期設備コストにより、複数の素材を扱うワークショップにとって魅力的な選択肢となります。

ただし、特に大量生産を行う専用の鋼材加工においては、一般的にファイバーレーザー技術の方が投資収益率(ROI)に優れています。切断機械用のレーザーを選定する際は、主に使用する材料の種類、板厚要件、および生産量に合わせることが重要です。

| パラメータ | ファイバーレーザー | CO2レーザー |

|---|---|---|

| 鋼板の厚さ範囲 | 最大25mmまで最適 | 40mm以上まで有効 |

| 切断速度(薄鋼板) | 最大で毎分20メートル | ファイバーに比べて3〜5倍遅い |

| 運転コスト(4kW) | 約$6.24/時間 | 約$12.73/時間 |

| エッジ品質(薄材) | 優れている、バリがほとんどない | 良好 |

| エッジ品質(厚手の材料) | 後処理を要する場合がある | より滑らかな仕上げ |

| 維持 要求 | 最小限(ソリッドステート設計) | 定期的(ガスチューブ、ミラー) |

| 機器の寿命 | 最大10万時間 | 2万〜3万時間 |

| エネルギー効率 | ~35% 変換率 | 10-20% 変換率 |

レーザーCNCシステムを運用に導入する際は、即時のニーズに加えて将来の成長も考慮する必要があります。ファイバーレーザーは初期投資額が高くなりますが、運転コストの削減、メンテナンスの少なさ、装置寿命の延長により、ライフサイクルコストを大幅に抑えることができます。自動車、航空宇宙、電子機器製造における鋼板加工のほとんどにおいて、ファイバーレーザー技術はすでに明らかに優れた性能を発揮しています。

最適なレーザー切断のための鋼材グレードと材料選定

レーザーの種類を選定しましたが、使用する鋼材が実際にレーザー加工に適しているかを検討しましたか? 材料選定は、きれいで正確な切断を得るために同様に重要な役割を果たします。すべての鋼材グレードが集中した熱エネルギーに対して同じように反応するわけではなく、これらの違いを理解することで、手戻り工事、過剰なスラグ(ドロス)の発生、不均一な切断面品質によるコスト損失を回避できます。

鋼材の規格は恣意的な分類ではありません。According to KGS Steel によれば、AISIおよびASTMの分類体系は、炭素含有量、合金元素、機械的特性についての重要な情報を提供しており、これらすべてが素材の板金切断プロセスへの反応に直接影響します。レーザー加工に適した鋼材の特徴と、最適な結果を得るために素材をどのように準備すべきかを見ていきましょう。

レーザー品質鋼材の仕様を理解する

そもそも「レーザー品質」とは鋼材に対してどのような意味を持つのでしょうか?加工業者がこの用語を使う場合、一般的な切断上の問題を排除するために特別に処理された材料を指しています。 鋼鉄倉庫 レーザー品質鋼材は、テンパーミル、フラットナ、レベルラ、連続回転せん断機(カット・トゥ・レンスライン)を通じたテンパー通過処理を経ており、標準的なストリップミル鋼材を切断時にトラブルのない材料へと変換していると説明しています。

これは金属板のレーザー切断作業においてなぜ重要であるかです。標準的な鋼材のコイルは巻取り工程による「形状記憶」が残っており、切断中に板材が湾曲したり反ったりする原因になります。この動きにより焦点距離が不安定になり、部品全体での切断品質にばらつきが生じます。レーザー用高品質鋼材はこのようなコイルメモリを完全に排除します。

- テーブル上の平面性: レーザー用高品質鋼材は切断ベッド上で完全に平らに設置され、板材全体にわたり一貫したビーム焦点を維持します

- 表面品質: 表面仕上げの向上により、エネルギー吸収に影響を与える反射率のばらつきが低減されます

- 狭い許容差: 板材全体での均一な板厚により、切断条件を予測可能に保ちます

- 化学組成の均一性: 合金の均一な分布により、ホットスポットや熱反応の不均一性を防止します

- コイルメモリの除去: 加工中に反りや巻き戻りが発生しません

低炭素鋼のレーザー切断において、A36や1008のようなグレードはレーザー加工に対して非常に良好な応答を示します。これらの炭素含有量が0.3%未満の低炭素鋼は、高炭素鋼に比べてより予測可能かつきれいに切断できます。また、熱的特性が一貫しているため、作業者は一度切断条件を最適化すれば、連続生産中でも品質を維持することができます。

ステンレス鋼のレーザー切断 オーステナイト系ステンレス鋼の切断には異なる考慮事項が必要です。SendCutSendによると、304や316のようなオーステナイト系ステンレス鋼は、その均一な組成と低い熱伝導率により非常に良好な応答を示します。この低い熱伝導率は実際には利点となります。熱が切断部に効果的に集中し、熱影響領域が最小限に抑えられた、よりきれいな切断面が得られるからです。

高強度低合金(HSLA)鋼、高強度鋼(AHSS)、または超高強度鋼(UHSS)を加工する場合、切断パラメータの調整が必要です。合金元素の含有量が多いと、エネルギー吸収率や熱的挙動に影響を与えることがあります。特に炭素含有量は重要な役割を果たし、炭素量の高い材料ではエッジの硬化を防ぐために、速度や出力設定を変更する必要があるかもしれません。

熱間圧延鋼と冷間圧延鋼の切断に関する考慮事項

鋼材のグレード選定に加えて、仕上げの種類がレーザー切断結果に大きく影響します。熱間圧延鋼と冷間圧延鋼の違いを理解することで、材料の適切な準備や機械パラメータの設定が可能になります。

熱間圧延鋼: 鋼材を1700°F(約927°C)を超える温度で圧延し、その後室温で空冷することによって生成されます。この工程により材料が均質化されますが、特徴的なミルスケール(黒色の酸化皮膜)が残ります。このミルスケールはレーザーエネルギーの吸収を妨げる可能性があります。熱間圧延炭素鋼は、外観よりも強度が重視される構造用途に適していますが、ミルスケールへの対応が必要です。

板金用レーザー切断機での加工において、ミルスケールは二重の課題を引き起こします。酸化皮膜は母材とは異なる熱的性質を持つため、エネルギー吸収が不均一になります。さらに、切断中にスケールが剥離して光学系を汚染したり、表面欠陥を生じたりする可能性があります。以下の前処理方法を検討してください。

- 安定した結果を得るため、切断前に機械的デスケーリングを行う

- スケール貫通のためレーザー出力を上昇させる(信頼性は低い)

- 代わりに、酸洗い・油膜処理済み熱間圧延材(HRP&O)を使用する

Hot Rolled Pickled and Oiled (HRP&O): この材料は圧延後に酸洗処理を施してスケールを除去し、その後錆を防ぐための保護油コーティングが施されます。これにより、熱間圧延鋼のコストメリットを維持しつつ、レーザー加工に対してより均一に反応する清潔な表面が得られます。より滑らかな仕上げにより、HRP&Oは冷間圧延材ほどの精度を必要としないレーザー切断金属板にとって優れた中間的な選択肢となります。

冷間圧延鋼板: 初期の熱間圧延および冷却後、この材料は室温で再び圧延され、より滑らかで精密な仕上げが得られます。この追加工程による加工硬化により、冷間圧延鋼は熱間圧延材よりも強度が高く、寸法精度も優れています。厳しい公差を要する加工やその後の曲げ加工を伴う製造工程では、冷間圧延材がより優れた結果をもたらします。

冷延材の表面は、レーザーエネルギーの吸収が安定し、切断挙動が予測可能で、よりきれいな切断エッジが得られます。しかし、この高品質な仕上がりには材料コストが高くなるという課題があります。アルミニウムや他の反射性金属のレーザー切断においても同様の表面処理の原則が適用され、清潔で均一な表面ほど常に優れた結果をもたらします。

板厚も鋼材のグレードや表面仕上げの選定に影響を与えます。現代のファイバーレーザーは最大25mmまでの軟鋼を効果的に加工できますが、ステンレス鋼やその他の合金のレーザー切断は装置の出力によって板厚の限界がより厳しくなる場合があります。厚板では切断時間と熱の蓄積が増加するため、表面状態がますます重要になります。

鋼材のグレードと表面処理を、レーザー装置の性能および最終用途の要件に合わせることで、一貫して高品質な切断を実現する基盤が築かれます。しかし素材選定は方程式の一部に過ぎず、加工品質や効率を決める上で同等に重要なのがアシストガスの選択です。

アシストガスの選定と鋼材切断品質への影響

レーザーの種類を選定し、鋼材の準備も整いました。しかし、ここであらゆる製造業者がコストのかかる誤りを犯しているのです。切断ノズルを通って流れるアシストガスは単なる補助的な存在ではなく、エッジ品質、切断速度、そして後工程の加工要件を根本的に決定します。レーザーは金属を溶かす刃であるのに対し、ガスは溶融した材料を吹き飛ばし、最終的な結果を形作る強力なジェットとして機能すると考えてください。

Metal-Interfaceによると、製造業者がガス選定を急いで行うことがありますが、この選択は生産能力から後工程のコストまで、あらゆるものに直接影響します。大量生産される自動車用の鋼材切断であれ、精密な単品部品加工であれ、補助ガス選定の背後にある科学を理解することで、切断結果を大きく改善できます。

では、補助ガスは正確にどのような働きをするのでしょうか?レーザー光が鋼板表面を貫通すると、自然に切断パス上で再凝固してしまう溶融層が形成されます。加圧されたガスは以下の4つの重要な機能を同時に果たします:溶融金属を吹き飛ばしてドロスの発生を防ぎ、切断端面での化学反応を制御し、機械の光学系を煙や飛び散りから保護し、熱を管理して変形を抑えることです。適切なガス供給がなければ、現代のレーザー金属切断作業は文字通り不可能です。

スピードと効率のための酸素切断

炭素鋼や軟鋼を切断する際、酸素は他のどのガスにもないものを提供します:切断プロセスを積極的に加速させる発熱反応です。その仕組みはこうです。酸素は溶融した材料をただ吹き飛ばすだけでなく、加熱された鋼と化学反応を起こし、レーザーの出力を補助する追加の熱エネルギーを生み出します。

この燃焼反応により、レーザーによる酸素支援切断が軟鋼に対して著しく高速な切断速度を実現できることを説明しています。According to Rise Laser によると、発熱反応によって生じる余分な熱により、他のどのガスよりも厚手の軟鋼をはるかに高速で切断できるようになります。炭素鋼を大量に処理する高生産性の作業では、この速度の利点が直接的に部品単価の削減につながります。

動作パラメータがその理由を物語っています。酸素切断は通常、約2バールの圧力と毎時10立方メートル程度のガス消費量しか必要とせず、窒素切断に比べて大幅に少ないです。この低い消費量により、主に軟鋼の加工に焦点を当てたレーザー切断作業の運転コストが削減されます。

しかし、酸素切断には大きなトレードオフがあります。つまり酸化です。切断速度を高めるのと同じ化学反応が、切断エッジに黒い酸化層を作り出します。この酸化表面はわずかに灰色がかっており、以下の二次仕上げ工程を必要とする場合があります。

- 塗装前のブラシ掛けまたは研磨

- 外観用途における化学的剥離

- 適切な溶接融合のためのエッジ処理

- 生産プロセスでの追加的な洗浄時間

構造用鋼材部品、農業機械、または切断面が隠れるか塗装される用途においては、酸素切断の速度的利点が酸化の懸念を上回ることが多いです。しかし、切断面の外観や溶接品質が重要な場合は、別のアプローチが必要になります。

溶接対応の切断面のための窒素切断

後工程で清浄な切断面が求められる場合――たとえば溶接、粉体塗装、あるいは建築物の外観部品などでは――反応性のない窒素がレーザー切断における最適な選択となります。酸素のように反応するのではなく、窒素は完全に不活性です。その役割は純粋に機械的であり、高圧で溶融金属を吹き飛ばしながら、切断面を大気中の酸素から保護することです。

その結果は明らかです。Isotemaによると、窒素は切断時の酸化を防ぐため、後処理なしで溶接可能な明るく清潔なエッジを生成します。このため、ステンレス鋼やアルミニウム、あるいはレーザー金属切断後の材料を次の工程に直接進める必要があるあらゆる用途において、窒素が最適な選択となります。

しかし、この清潔な切断面にはガス消費量と切断速度という両面でのコストが伴います。窒素切断には高圧(酸素の2バールに対して22〜30バール)が必要であり、1時間あたり約40〜60立方メートルのガスを消費し、厚手の素材では1時間あたり120立方メートルに達することもあります。また、同程度の板厚の鋼材を比較した場合、窒素を使った切断は酸素切断に比べて約30%遅くなります。

これらの運転条件がより厳しくなる一方で、生産全体の流れを考慮すれば、結果的に窒素の方が経済的であることが多いのです。以下の、後工程で削除可能なコストを検討してみてください。

- エッジ処理のための研削やブラッシング作業および人件費が不要

- 汚染リスクなしの直接溶接機能

- 下処理なしでの塗料および粉末塗装の付着

- 仕上げ工程でのボトルネックを解消

Messer France社のジャン=リュック・マルシャンが指摘しているように Metal-Interfaceの 業界レポートでは、「現在、市場のトレンドは、窒素を使用した単一の多目的ガス源を持つことです。」この汎用性により、炭素鋼、ステンレス鋼、アルミニウムに対して効果的に作用する窒素ガスは、さまざまな素材を切断する加工業者にとって作業が簡素化されます。

| パラメータ | 酸素アシストガス | 窒素アシストガス |

|---|---|---|

| エッジ仕上げ | 暗色で酸化された層 | 明るく清浄で酸化物のない表面 |

| 切断速度(軟鋼) | 窒素よりも約30%高速 | 基準速度 |

| 動作圧力 | 約2バール | 22-30バール |

| ガス消費量 | 約10m³/時間 | 40-120m³/時間 |

| ガス1時間あたりのコスト | 下り | より高い |

| 最適な材料 | 炭素鋼、軟鋼 | ステンレス鋼、アルミニウム、すべての金属 |

| 適した用途 | 構造部品、隠れたエッジ、大量の鋼材 | 溶接部品、塗装部品、外観部品 |

| 必要な後処理 | 頻繁に(研削、清掃、下準備) | ほとんどないか全くない |

酸素と窒素の選択は最終的に特定の作業工程によって異なります。塗装される、または隠れる予定の厚さ2〜3mmを超える炭素鋼を主に切断する企業の場合、酸素の速度的利点が経済的に合理的です。一方、ステンレス鋼やアルミニウム、あるいは即時溶接が必要な部品を加工する工場では、窒素によるきれいな切断面により、高価な二次工程が不要になります。

一部の作業現場では、材料の種類や使用目的に応じてガスを切り替えるため、二種類のガスに対応した設備を維持しています。この柔軟性により、各ジョブごとに最適化が可能になり、適切な場面では酸素の高速切断メリットを活用しつつ、要求の厳しい用途に対しては窒素の高品質メリットを利用できます。このようなガス選定基準を理解することで、切断品質、処理速度、総生産コストのバランスを考慮した適切な判断を行うことができます。

もちろん、最適な結果を得るためには、適切なガスを選ぶことがその一部にすぎません。適切なガスを選択していても、切断パラメータが正しくない場合、部品の品質を損なうような欠陥が生じる可能性があります。成功した鋼材のレーザー切断結果を定義する主要な品質パラメータについて見ていきましょう。

切断品質のパラメータと公差能力

レーザーの種類、適切な鋼材グレード、補助ガスの選定は完了しましたが、実際に切断結果が仕様を満たしているかどうかをどのように確認すればよいでしょうか?レーザー切断の精度を定義する測定可能なパラメータを理解することは、受諾できる部品と拒絶される部品との違いを生み出します。これらの品質指標は、レーザー切断部品が正しく適合するか、構造的に性能を発揮するか、顧客の期待に応えるかということに直接影響します。

成功したシートメタルのレーザー切断とは、単に材料を貫通するだけではなく、切断がどのように行われるかを正確に制御することにあります。DW Laserによると、レーザー切断の品質は4つの主要な要素によって決まります:精度(指定された通りの寸法)、切断面の品質(滑らかさと仕上げ)、一貫性(複数の部品にわたる均一な切断)、そして熱影響領域の最小化。それぞれのパラメータを確認し、切断結果を評価・最適化できるようにしましょう。

カーフ幅と部品精度への影響

細字ペンではなくマーカーを使って線を引くことを想像してみてください。マーカーはペンよりも多くの素材を除去するため、最終的な寸法が変わります。カーフ幅もこれと同じ原理です。つまり、レーザー光線が切断中に実際に除去する素材の量を指します。この一見些細な詳細は、部品の公差や材料の歩留まりに大きな影響を与えます。

に従って Boco Custom ファイバーレーザーの切断幅(カーフ)は通常0.006~0.015インチ(0.15~0.38mm)の範囲ですが、材料の種類、厚さ、ノズル設定によって異なります。この差異は些細に見えるかもしれませんが、正確に嵌め合わなければならない部品を切断する際には、0.1ミリ単位でも重要になります。

ここでカーフが極めて重要になります。小さな内部形状、例えば穴は実質的にカーフ分だけ「縮む」ことになり、一方で大きな内部切り抜きは「大きくなる」ことがあります。たとえばM6の余裕穴(6.6mm)が必要な場合、設計図上で正確に6.6mmとして描画しても、レーザー切断後に実際に得られる穴は小さめになります。設計データ上で6.6~6.8mmに補正することで、切断および仕上げ後のきつすぎる嵌合リスクを低減できます。

カーフは材料歩留まりの計算にも影響します。単一のシートに複数の部品を配置する際には、カーフ幅および部品間の適切な間隔を考慮に入れる必要があります。この材料損失を考慮しないと、鋼材の無駄や公差外れの部品ができてしまいます。各切断で消費される材料量を正確に把握していれば、レーザー切断機による金属板加工がより費用対効果の高いものになります。

- レーザー出力: 高出力設定では、特に過剰なエネルギーが横方向に広がる薄い材料において、カーフが広くなることがあります

- 切断速度: 低速では加熱時間が長くなり、切断幅が広がる可能性があります。一方、高速ではよりきれいで狭いカーフが得られることがあります

- 焦点位置: 最適な焦点位置により最小のスポットサイズと最も狭いカーフが得られます。焦点がずれるとカーフ幅が広がります

- アシストガス圧力: 高圧力は溶融物質をより効率的に排出し、再凝固物を減少させ、カーフ形状を制御します

- ノズル離隔距離: 一定の距離を維持することで、切断経路全体にわたり均一なガス流動とビーム供給が保証されます

鋼材における熱影響部の管理

集中した熱エネルギーが鋼材を溶断する際、周囲の材料は無傷で済むわけではありません。熱影響部(HAZ)とは、切断部に隣接する領域であり、その温度変化は微細構造を変化させるほど大きいものの、実際に溶融することはありません。構造用用途では、素材の完全性を維持するために、HAZを理解することが不可欠です。

に従って アンバー・スチール レーザー切断では、切断部の近くに非常に小さな局所的な熱影響部(HAZ)が生じます。これはプラズマ切断や酸素アセチレン切断などの方法と比べて著しく小さいものです。このように熱入力が制御できるため、寸法精度や材料特性の一貫性が求められる用途では、高精度レーザー切断サービスが好まれるのです。

HAZが重要な理由は、この領域内で鋼の機械的特性が変化するためです。硬度が増加する場合があります(一見有益に思えますが、もろさを引き起こす可能性があります)、ステンレス鋼では耐食性が低下したり、疲労性能に影響を与えるような結晶粒組織の変化が生じることもあります。高強度鋼では、HAZが負荷時に破損が始まる弱点となることがあります。

HAZの大きさはいくつかの要因によって決まります。熱拡散率の高い材料は熱を迅速に拡散させるため、HAZは狭くなります。一方、熱を長時間保持する材料では、より広い影響領域が形成されます。切断条件も同様に重要な役割を果たします。

- 熱入力の低減: 高速切断と最適化された出力設定により、熱への総暴露時間を減らし、HAZの深さを最小限に抑えることができます

- 切断速度の向上: 高温状態での時間が短くなることで、周囲の材料内部への熱の浸透が少なくなります

- 適切なアシストガスの流量: 高圧ガスによる効率的な冷却が熱の蓄積を抑制します

- 素材の厚さ: 厚い材料は優れた熱シンクとして機能し、通常は材料体積に対して相対的に狭い熱影響部(HAZ)を生じます。

重要な構造部品の場合、後処理によって熱影響部を完全に除去する必要があるかもしれません。切断面を機械加工または研削することで影響を受けた材料を除去できますが、これにより作業工数が増加し歩留まりが低下します。より現実的なアプローチとは? 切断パラメータを最適化して初めから熱影響部を最小限に抑えることで、二次加工なしでも材料特性を保持したきれいな切断を実現することです。

切断面の仕上げと達成可能な公差

レーザー切断されたエッジに指を沿えてみれば、すぐに品質の違いを感じ取れるでしょう。切断面の仕上げは、鏡のように滑らかなものから明確な条線模様のあるものまで多種多様であり、どの程度の仕上がりになるかはいくつかの要因によって決まります。高精度レーザー切断サービスでは、部品の検査合格可否を左右するのが、しばしばこの切断面の品質です。

ストライエーション(切断方向に垂直に走る細かい線)は、レーザーエネルギー供給のパルス的性質と溶融物質の動態に起因します。粗いストライエーションは通常、出力設定に対して不適切な切断速度であることを示しており、一方で滑らかなエッジは最適化された加工条件を示しています。レーザー切断された鋼材の表面粗さ仕様は、材料の板厚や切断条件に応じて通常25~100マイクロインチの範囲内です。

実際に達成可能な公差はどの程度でしょうか?精密加工業者の参照データによると、ファイバーレーザーは薄板材では通常±0.005インチ(0.13mm)の精度を維持でき、板厚が増すにつれて±0.010インチ(0.25mm)まで緩む傾向があります。取り付け用の穴配置における位置精度に関しては、適切な治具とキャリブレーションにより、一般的に±0.010インチの精度が達成可能です。

長尺部品は追加の課題を伴います。長さが延びると、熱膨張や機械の動的要因により、1メートルあたり±0.3~0.5mmの累積誤差が生じる可能性があります。長い取付プレートやレールを切断する際は、全体長と重要な穴から端までの距離を別々に管理し、公差の重なりが組立精度を損なわないように注意してください。

材質のばらつきも、達成可能な精度に影響を与えます。標準的な鋼板の規格では、厚みの許容差として公称値の±5~10%が認められています。0.125インチの材料に合わせてタブを設計する場合、実際の鋼板の厚みは0.118インチから0.137インチの範囲で変動する可能性があります。設計時に適切なすきまを設けることで、このような現実のばらつきに対応し、組立上の問題を回避できます。

レーザー切断の費用やプロジェクト全体のコストは、しばしば公差の要求と関係していることに注意してください。狭い公差では、より慎重なパラメータ最適化が必要となり、切断速度が低下したり、品質検査に要する時間が増加する可能性があります。機能上必要な箇所にのみ厳しい公差を指定し、他の部分は標準精度で許容することで、コスト効率を維持しましょう。

切断幅(カーフ幅)、熱影響部の深さ、エッジ仕上げ、寸法公差といった品質パラメータは、レーザー切断結果を評価するための測定可能な枠組みを提供します。しかし、切断が仕様を満たさない場合はどうなるでしょうか?よく発生する欠陥とその原因を理解していれば、問題を迅速にトラブルシューティングし、一貫した品質を維持するための知識を得ることができます。

鋼材のレーザー切断における一般的な欠陥とその対処法

最適な機械設定と高品質の材料を使用しても、レーザー切断された鋼材に欠陥が生じることがあります。しかし良い知らせは、ほとんどの切断問題は特定可能な原因を持つ予測可能なパターンに従っているため、これらの関係を理解すればトラブルシューティングが容易になるということです。頑固なドロス(溶融残留物)、目立つバリ、あるいは薄板の変形といった問題に直面している場合でも、このセクションでは高品質な部品の生産を再開するために必要な実用的な解決策を提供します。

HG Laser Globalによると、バリやその他の欠陥は装置の品質問題ではなく、不適切な操作または技術的問題によって発生します。重要なのは、金属板のレーザー切断には、出力、速度、ガス、焦点の間で正確な調整が必要であることを理解することです。いずれかのパラメータが最適値からずれると、欠陥が現れます。

バリやドロスの発生を排除する

ドロスとは、切断エッジに再凝固する厄介な溶融物質のことで、シートメタルのレーザー加工における最も厄介な問題の一つです。組立-readyなきれいなエッジではなく、二次的な研磨や仕上げが必要な粗い突起が残ってしまいます。なぜドロスが発生するのかを理解すれば、原因そのものを解消できます。

このように考えてください。レーザーが鋼材を溶かし、アシストガスがその溶融物をキルフから完全に吹き飛ばすべきです。しかし、溶融金属が再凝固する前にガスがそれを完全に排出できなかった場合、ドロスが切断エッジに付着します。 according to Accurl これは通常、独立または複合的に作用する3つの根本的原因に起因しています。

-

問題を抱えています 底辺に大量のドロスが付着

原因: 材料の厚さに対してレーザー出力が不十分—ビームが完全に貫通せず、端部に部分的に溶けたままの材料が付着する

解決策: レーザー出力を増加させるか、切断速度を低下させる。レンズの清浄度を確認し、ビーム伝達に影響を与える光学系の汚染がないか点検する -

問題を抱えています 切断経路に断続的にスラグが発生

原因: 出力設定に対して切断速度が速すぎる——レーザーが完全に貫通する前に移動している

解決策: 一貫してきれいな切断面が得られるまで送り速度を段階的に低下させる。生産性を維持するために、出力調整とのバランスを取ること -

問題を抱えています 適切な出力と速度設定にもかかわらず、微細なスラグ粒子が付着している

原因: ガス圧または流量が不十分——溶融金属が十分に排出されていない

解決策: 補助ガスの圧力を高める。ステンレス鋼の窒素切断の場合、廃材を効果的に吹き飛ばしバリの発生を防ぐために、12〜15kgの圧力を試す

バリは関連はあるものの、異なる問題である。スラグが再凝固した金属であるのに対し、バリは不適切な設定でレーザー切断を行った際に形成される過剰な残留物質である。As HG Laser が説明しているように、ガスの純度は極めて重要な役割を果たす——シリンダーを2回補充した後ではガス純度が低下し、切断品質が損なわれる。常に高純度のガスを使用し、サプライヤーの品質基準を確認すること。

-

問題を抱えています ステンレス鋼の切断面にバリが発生

原因: 酸化を防ぎ、破片を除去するためのガス圧が不足しています

解決策: 12~15kgの圧力で窒素ガスに切り替えてください。窒素は不活性ガスであるため酸化を防止しつつ、強力な破片除去を実現します -

問題を抱えています 長時間の切断作業後にバリが発生する

原因: 熱ドリフトによりフォーカス位置が変化したり、長時間運転による機械の不安定さが原因です

解決策: 機械を休止させて冷却してください。フォーカス位置の再キャリブレーションを行い、ノズルの摩耗や損傷を確認してください

薄鋼板における熱歪みの防止

反り(ワーピング)は、発生後の修正が最も困難な欠陥の一つでありながら、関連する物理現象を理解していれば最も予防可能な現象でもあります。 According to Reger Laser によると、部品の歪みはレーザー加工における生産性の「見えない殺し屋」です。完璧な設計の部品を高精度の装置で切断しても、実際に得られる部品が反ったり曲がったりしていることがあります

このような現象が発生します。高出力のレーザー光線で金属を切断すると、非常に狭い領域に極めて高い熱が発生します。レーザーが移動する際、周囲の金属は急激な加熱と冷却を繰り返します。この不均一な熱分布により、膨張と収縮に差が生じます。そして切断後にこうした内部応力が解放されると、部品はその応力を緩和するために形状が変化してしまいます。

材料が薄く、また形状が複雑であるほど、これらの影響は顕著になります。金属板を効果的に切断するためのツールは、プロセス全体を通じた熱管理に対応している必要があります。

-

問題を抱えています 切断中または直後に薄い板材が反る

原因: 特定のエリアでの集中切断による過剰な熱の蓄積

解決策: 戦略的な切断順序を実施する—異なるエリアを交互に切断して熱の放散を促す。ある領域内のすべての切断を完了する前に次に進むようにする -

問題を抱えています 小さな精密部品が切断完了前に変形してしまう

原因: 部品が周囲の材料と早すぎる段階で分離してしまうため、熱応力によって変形が生じる

解決策: 切断完了まで部品をスケルトンに接続した状態に保つためにマイクロタブを使用する。周囲の材料がヒートシンクとして機能する -

問題を抱えています 長く細い部品がその長さ方向に反る

原因: 切断順序により、開始点から終了点にかけての温度勾配が生じる

解決策: 中心から外側に向かって交互の方向に切断する。単位長さあたりの熱入力を最小限に抑えるため、出力を若干低下させ、速度を上げる

変形を最小限に抑えるためには、切断順序の最適化が最も効果的な手段であることが多い。しかも実施コストはゼロである。ネスト上の部品の並び順に従って切断するのではなく、切断パスをプログラムしてシート全体にわたり均等に熱が分布するようにする。ある部分の切断後は冷却を待たせて他の場所を切断し、その後戻って隣接する形状の切断を完了させる。

粗く縞模様の入ったエッジへの対処

レーザー切断による金属板加工で、目に見える線や過度な粗さ、不均一な仕上げが生じる場合、その原因は通常、パラメータの不一致または装置の状態に起因します。

-

問題を抱えています 切削方向に対して垂直な目立つ条線(ストライエーション)

原因: 切断速度と出力が一致していない—条件に対して速すぎるか遅すぎます

解決策: ストライエーションが切断の上部に向かって傾いている場合は速度が速すぎ、下部に向かって傾いている場合は速度が遅すぎます。ストライエーションが最小限になるまで段階的に調整してください -

問題を抱えています 板全体で変化する粗く不均一な切断面品質

原因: フォーカス位置が誤っているかドリフトしている、または材料の平面性にばらつきがある

解決策: フォーカス位置を再キャリブレーションする、材料が盛り上がった部分なく平らに置かれていることを確認する、ガス流の均一性に影響を与えるノズルの損傷を点検する -

問題を抱えています 切断端の下部にスラグが付着している

原因: 切断速度が速すぎる—被削材が適切に切断される前に進行し、斜めの筋や残渣が発生する

解決策: ワイヤー切断速度を低下させる、板厚に応じて出力を増加させる

レーザー切断は、微小なパラメータの変化が測定可能な品質差を生む精密なプロセスであることを覚えておいてください。トラブルシューティングを行う際は、一度に1つの変数だけを調整し、その結果を記録してください。この体系的なアプローチにより、複数の変更を同時に加えて解決策を曖昧にしてしまうのではなく、特定の原因を明確に特定できます。

欠陥を特定して修正することで、一貫して高品質な部品を製造できます。しかし、鋼板の加工方法としてレーザー切断だけが唯一の選択肢というわけではありません。他の加工法がより適している状況を理解することで、各プロジェクトの要件に応じた最適な方法を選定できるようになります。

レーザー切断とプラズマ、ウォータージェット、機械加工の比較

レーザー切断は鋼板加工において卓越した精度を実現しますが、常に最適な選択とは限りません。レーザー技術がプラズマ、ウォータージェット、機械せん断とどのように比較されるかを理解すれば、各プロジェクトの特定の要件に合った最適な切断方法を選べるようになります。場合によっては、あなたの用途にとって最適な「レーザー」は、実はレーザーではないかもしれないのです。

3ERPによると、各切断技術には独自の強みと適した用途があります。選択は、使用する材料の厚さ、必要な公差、切断面の品質要件、および予算制約によって決まります。これらの鋼材切断サービスが、生産における意思決定で最も重要なパラメータにおいてどのように比較されるかを見ていきましょう。

鋼板加工におけるレーザー切断とプラズマ切断

金属を迅速かつ正確にレーザー切断する必要がある場合、ファイバーレーザーが薄板加工で主流です。しかし、材料の厚さが増し、予算が厳しくなると、プラズマ切断が選択肢に入ってきます。それぞれの技術が優れている場面を理解することで、各作業に最適な工具を適切に活用できます。

プラズマ切断は、電気を通す金属を溶かし貫通させるために、20,000°Cを超える高温に加熱されたイオン化ガスの高速ジェットを利用します。Wurth Machineryによると、厚さ1/2インチを超える鋼板を切断する場合には、プラズマ切断が明らかに有利であり、厚手の材料に対して速度とコスト効率の最良の組み合わせを提供します。

ここでトレードオフが明らかになります。外科手術のような精度で金属を切断するこのレーザーは、約0.4mmのカーフ幅を生み出します。一方、プラズマはどうでしょうか?約3.8mmであり、実にほぼ10倍も幅が広いのです。この差は、材料の歩留まりや部品の公差に直接影響します。複雑な形状、小さな穴、あるいはきつめの嵌合を必要とする組立部品においては、プラズマでは必要な精度を達成できません。

コスト面では、要件がシンプルな工場にとってプラズマが有利です。 酸素供給会社 によると、プラズマ用のテーブルや切断機構は、レーザーシステムと比べて著しく低コストです。精密な加工を必要とせず、単に金属を切断できればよい製造業者にとっては、プラズマは魅力的な導入手段を提供します。

切断面の品質も重要な違いとなる。レーザー切断された金属板は、滑らかでバリのない切断面を持ち、すぐに使用または溶接できる状態で得られる。一方、プラズマ切断の切断面は粗く、熱影響部が明確に現れるため、通常は後工程に進む前に二次的な研磨や仕上げ加工が必要になる。溶接直後の状態や塗装面が求められる工程では、レーザーによるきれいな切断面により、高コストな追加工程を省くことができる。

ウォータージェットまたはせん断がより適している場合

特定の用途では、レーザーでもプラズマでも満たせない性能が求められる場合がある。そのような場面では、ウォータジェット切断や機械的せん断が、熱的切断法よりも優れた独自のニッチを占める。

ウォータージェット切断: 超高圧の水(通常30,000~90,000psi)に研削粒子を混合して、事実上あらゆる素材を切断する。最大の利点は熱を発生させないことであり、3ERPによると、ウォータジェット方式では熱影響部が生じないため、融点の低い金属や熱による変形が許容されない用途に最適である。

以下の材料を加工する際は、ウォータージェットを検討してください:

- 熱切断によって変形する可能性のある熱に敏感な材料

- レーザーでは対応できない厚さの材料—ウォータージェットはあらゆる厚さに対応可能

- 石材、ガラス、複合材料など、異なる素材が混在するアセンブリ

- 切断端部で全く metallurgical 変化を許容しない用途

欠点は?速度とコストです。 Wurth Machineryの テストによると、1インチ厚の鋼板をウォータージェットで切断する場合、プラズマ切断に比べて3〜4倍の時間がかかり、切断1フィートあたりの運転コストは約2倍になります。さらに、後片付けも手間がかかります。水と研磨材の組み合わせにより、レーザー切断よりもはるかに多くの廃棄物が発生します。大量生産の鋼板加工においては、ウォータージェットの汎用性があっても、その遅い処理速度を正当化することはめったにありません。

機械せん断: 金属薄板の直線切断においては、せん断加工以上のスピードと簡便性を持つ方法はありません。この何世紀も前からある技術は、消耗品を一切使わずに、対向する刃を使って材料を分離します。ガスも不要、電力は機械の駆動に必要な分だけでよく、研磨材の交換も不要です。

部品に直線エッジと単純な矩形の形状しか必要ない場合、せん断加工が最適です。せん断機は数秒で鋼板の山積みを次々と切断でき、直線カットにおいて熱的または研削的な方法をはるかに凌駕します。ブランキング作業やシート材のサイズカットには、せん断が比類ない効率を発揮します。

制限は何でしょうか?それは形状です。曲線、穴、ノッチ、あるいは直線以外の形状が必要になった瞬間、せん断は無力になります。この技術は一つの作業を極めて優れた形で処理できますが、直線カット以外の柔軟性はまったくありません。

| パラメータ | レーザー切断 | プラズマ切断 | ウォータージェット切断 | メカニカルシアー |

|---|---|---|---|---|

| 厚さ範囲 | 最大25mm(ファイバー) | 3mmから150mm以上 | 制限なし | 通常は最大25mmまで |

| エッジ品質 | 優れている、バリがほとんどない | 中程度、粗いエッジ | 非常に良好、HAZなし | きれいなせん断、わずかな変形 |

| 熱影響部 | 小さく局所的 | より大きく顕著 | なし | なし |

| 切断速度(薄板) | 非常に速い | 高速 | 適度 | 極めて高速(直線のみ) |

| 切断速度(厚み) | 適度 | 高速 | 遅い | 高速(直線のみ) |

| カーフ幅 | ~0.4mm | ~3.8mm | ~0.6mm | N/A(材料は除去されない) |

| 運転コスト | 低 | 低 | 高い | 非常に低い |

| 設備費用 | 高い | 低 | 高い | 適度 |

| 幾何学的加工能力 | 複雑な形状、微細な特徴 | 単純から中程度の形状 | 複雑な形 | 直線切断のみ |

| 材料の範囲 | 広範囲(金属、一部の非金属) | 導電性金属のみ | 任意の材質 | 延性のあるシート金属 |

ニーズに応じた技術の選定

では、どの方法を選ぶべきでしょうか? その答えは、何を切断するか、そしてその後その部品で何を行うかによって完全に決まります。

次の場合はレーザー切断鋼板を選択してください。

- 部品に厳しい公差(±0.005インチの精度が可能)が必要な場合

- 幾何学的形状に小径穴、複雑なパターン、または微細なディテールが含まれる場合

- 切断面の品質が直ちに溶接または塗装に対応できる必要がある場合

- 材料の厚さが25mm未満の場合

- 生産量が設備投資を正当化する場合

プラズマを選ぶべき場合:

- 材料の厚さが1/2インチを超えており、精度要件が中程度の場合

- 予算制約により設備投資が限られる

- 広い公差を持つシンプルな形状で要求仕様を満たす場合

- 厚板での加工速度が切断面の仕上げよりも重要である場合

以下の場合はウォータージェットを選択してください。

- 熱による変形が絶対に許容できない場合

- 素材が非常に厚い、または熱に敏感

- 鋼と非金属材料を同時に加工する

- 切断端面の冶金的完全性が極めて重要

せん断を選ぶべき状況:

- 直線切断のみが必要

- シンプルなブランク材での最大生産効率が最も重要

- 消耗品コストの最小化が優先事項

多くの成功している金属切断サービスでは、顧客の多様な要件に対応するために複数の技術を併用しています。最も頻繁に行う作業に対応できるシステムから始め、その後、生産量の増加に応じて補完的な機能を追加していくことで、さまざまなプロジェクトに対応できる柔軟性を確保しつつ、各用途に対して最適なコスト構造を実現できます。

こうした技術間のトレードオフを理解すれば、機器購入を検討する場合でも、プロジェクト向けに外部の金属切断サービスを選ぶ場合でも、情報に基づいた調達判断が可能になります。次に考えるべき点は、正確な予算計画を立てたり、見積もりを適切に評価したりするために、何がコスト要因となるのかを理解することです。

コスト要因とレーザー切断サービスの調達

技術と品質のパラメータについて理解できたところで、費用について話しましょう。金属レーザー切断サービスを調達する場合でも、装置購入を検討する場合でも、コストの発生要因を理解することで、正確な予算計画、効果的な価格交渉、より賢明な調達判断が可能になります。最も重要なポイントは、材料の面積ではなく、機械稼働時間こそがコストの鍵であるということです。

フォーチュンレーザーによると、多くの人が間違った質問から価格交渉を始めます。「1平方フィートあたりの価格はいくらですか?」同じ素材シートから作られたシンプルな部品と複雑な部品では、価格が大きく異なることがあります。その理由は、サイズではなく、レーザーが稼働する時間の長さを決定するのは加工の複雑さだからです。では、あなたのお金が実際にどこに使われているのか、詳しく見ていきましょう。

レーザー切断コストを決定する要因の理解

レーザー切断の見積もりはすべて、5つの主要要素をバランスさせる基本的な計算式に基づいています。この構造を理解すれば、品質を犠牲にすることなく経費を削減できる機会が見えてきます。

最終価格 = (材料費 + 変動費 + 固定費) × (1 + 利益率)

材料の種類と厚さ: これは単純です——素材の鋼鉄原価に廃材分を加えたもの。しかし、ここに隠れた要素があります:材料の厚さは単に材料価格に影響するだけでなく、レーザー加工時間およびコストにも大きな影響を与えます。Fortune Laserによると、材料の厚さが2倍になると、レーザーがきれいに貫通するためにはるかに遅い速度で移動しなければならず、切断時間とコストが2倍以上になることがあります。16ゲージの薄板と比べて、1/4インチの厚板は、原材料価格を考慮する前からはるかに高い加工コストがかかります。

切断の複雑さと総切断長さ: 機械稼働時間があなたが支払っている主なサービスです。レーザーが移動する距離の長さがコストに加算されますが、それは単なる距離の問題ではありません。穿孔(ピアス)回数も非常に重要です。レーザーが新しい切断を開始するたびに、まず材料を貫通させる必要があります。100個の小さな穴を持つ設計は、累積的な穿孔時間のため、大きな切り抜きよりも高コストになることがあります。複雑な幾何学的形状や急なカーブは機械の速度を落とさざるを得ず、加工時間をさらに延ばします。

数量およびセットアップ要件: ほとんどのCNCレーザー切断サービスでは、材料の装着、機器のキャリブレーション、設計データの準備などの手間をカバーするためのセットアップ料金を請求しています。これらの固定費は注文内のすべての部品数に按分されるため、数量が多くなるほど1個あたりの単価が大幅に低下します。 Fortune Laser 大量注文の場合、単品購入時と比較して最大70%の割引になる場合があることに注意してください。

二次加工: カスタムレーザー切断は、製造プロセスにおいてたいてい一工程にすぎません。曲げ加工、タップ加工、ハードウェアの挿入、粉体塗装など、追加の各工程には別途費用がかかります。金属のカスタムレーザー切断の見積もりを検討する際は、必要なすべての工程が明細化されていることを確認し、総コストで比較できるようにしてください。

自社内での切断と外部委託の判断

これは製造業における古典的な問いです:設備を購入すべきか、それとも外部委託を続けるべきか。 Arcus CNC の指摘によれば、年間2万ドル以上を外部でのレーザー加工部品に費やしている場合、実質的に装置の費用を支払っていることになりますが、所有していないだけなのです。

現実の例を考えてみましょう。月に2,000枚の鋼板を使用し、部品単価が6.00ドルのメーカーは、外注加工に年間144,000ドルを支払っています。一方、自社で設備を導入して同じ作業を行う場合、費用は年間約54,120ドルで済み、ほぼ90,000ドルの節約になります。50,000ドルの機械への投資回収期間はわずか6か月余りです。

しかし、数字だけがすべてではありません。自社内での切断加工にはコスト削減以上の利点があります。

- 速度: 試作の納期が数週間から数分に短縮されます。機械まで歩いて行き、部品を切断してすぐにテストできます。

- IP保護: CADファイルが決して自社施設の外に出ることはありません。

- 在庫削減: 数量割引を得るために大量発注するのではなく、今週必要な分だけ正確に切断できます。

ただし、自社内で行うことが常に最適解というわけではありません。外注部品に月額1,500〜2,000ドル未満しか支出していない場合、投資回収率(ROI)は期待できない可能性があります。賢いメーカーの中にはハイブリッド方式を採用しているところもあり、日常的な作業の90%を自社内で処理しつつ、特殊な厚板や異種材料の加工は専門業者に外注しています。

レーザー切断サービスプロバイダーの評価

近くのレーザー切断サービスを探す際、すべてのプロバイダーが同じ価値を提供するわけではありません。Steelway Laser Cuttingは、適切なパートナーシップを築くには最も安い見積もりだけを見ていてはいけないと強調しています。以下の質問を必ず確認してください。

- どのような材料と板厚に対応できますか? 指定した鋼材グレードを必要な板厚で最適な結果で加工できるか確認してください

- 通常の納期はどれくらいですか? ファイル受領から出荷までのリードタイムを理解し、迅速対応オプションがあるかどうか確認してください

- どのようなレーザー技術を使用していますか? ファイバーとCO2では、使用する材料によって切断面の品質や価格が異なります

- 製造性設計(DFM)に関するフィードバックを提供していますか? 地元のショップは、コストを大幅に削減できる無料のDFMアドバイスを提供することが多いですが、オンライン自動サービスは通常追加料金を請求します

- 見積もりには何が含まれていますか? 見積もりの価格が、ファイル作成、材料費、すべての切断工程、および出荷費用を含んでいるか明確にしてください

- 二次加工も対応できますか? 一箇所で曲げ加工、粉体塗装、およびハードウェアの挿入が行えることで、サプライチェーンが簡素化されます

- 品質認証はどのようなものがありますか? 自動車や航空宇宙用途の場合、IATF 16949やAS9100などの認証が必須となる場合があります

オンライン見積もりプラットフォームは比類ないスピードを提供します。CADファイルをアップロードすれば即座に価格が提示されるため、即時の予算フィードバックや迅速なプロトタイピングが必要なエンジニアに最適です。ただし、自動化されたシステムでは重複するラインなど高コストとなる設計上の誤りを検出できず、専門家のアドバイスは通常追加費用がかかります。一方、「私の近くの伝統的なレーザー切断サービス」は見積もりに時間がかかりますが、総コストを削減できる有用な最適化提案を行うことがよくあります

結論として、単一のプロトタイプ向けか継続的な量産向けかにかかわらず、レーザー切断サービスを検討する際は、単価の見積もりだけでなく所有総コスト(TCO)に注目すべきです。納期への影響、品質の一貫性、二次加工の必要性、技術サポートの価値などを必ず考慮に入れてください。部品単価が最も低い業者を選ぶことが、プロジェクト全体のコストを最も低く抑えるとは限りません。

鋼材のレーザー切断プロジェクトを成功に導く最適化のポイント

技術の習得、コスト要因の理解、欠陥のトラブルシューティング方法の学習が完了しました。しかし、レーザー切断および板金加工における真の成功は、鋼板が切断機に投入される以前に行われる賢明な設計意思決定にかかっています。製造性を考慮した設計(DFM)の原則を取り入れることで、良好な部品を優れた部品へと進化させると同時に、製造コストを削減し、後工程での問題を未然に防止できます。

Komaspecによると、レーザー切断部品は一般的な図面を見る限り非常に単純に思えるかもしれませんが、設計段階での生産性を考慮しない(DFM)アプローチが高コストや品質問題を引き起こします。主な原因は、エンジニアの視点から見た重要な工程上の配慮事項に関する知識不足です。ここでは、素人設計と量産可能な優れた設計を分ける設計最適化戦略について解説し、この課題を解決しましょう。

レーザー切断鋼板部品の設計最適化

特定のルールに入る前に、まず基本的な問いを自分自身に投げかけてください。本当にその部品はレーザー切断に適しているでしょうか?Komaspecの設計ガイドラインによれば、以下の特性を持つ部品は金属加工におけるレーザー切断の最適範囲を超えてしまう可能性があります。

- 厚さの制限: 厚さ25mm(約1インチ)を超える部品は、仕上がりが粗くなる、加工時間の大幅な増加、または熱による変形といった問題が発生するため、厚板には他の加工方法の検討をおすすめします

- 最小厚さ: 0.5mm未満の材料は、加工中の部品の位置ずれや変形により切断精度が低下する可能性があります

- 複雑な3D形状の特徴: ベゼル、段差、面取りは、レーザー板金切断機が直線のみを切断するため、二次加工が必要です

レーザー切断が用途に適していることを確認した後は、設計を最適化するために以下のDFM(製造設計)ベストプラクティスを適用してください:

- カーフ幅を考慮してください: 複数のレーザー切断部品で構成されるアセンブリを設計する際、互いに嵌合する必要がある部品では、内側のオブジェクトにはカット幅(カーフ)の半分を加え、外側の部品からは半分を差し引きます。補正を行わないと、かみ合わせが干渉したり、隙間が大きくなりすぎたりします

- 穴径に関する規則: 最小穴径は、ベストプラクティスとして板厚以上とすべきです。絶対的な最小値は板厚の半分です。これらのしきい値を下回ると、貫通穴の形成時に公差外れの穴ができ、二次的なドリル加工が必要になります

- コーナーのR形状が重要です: 鋭角なコーナーではレーザーヘッドが減速を余儀なくされ、切断時間が延びる上、ドロスの付着による過剰溶融を引き起こす可能性があります。最小半径はR0.2mmですが、より大きなR形状は直接的にコスト削減と品質向上につながります

- 形状を簡素化する: 穴、切り欠き、輪郭はすべて穿孔や切断時間を増加させます。複雑な形状の少ない部品は処理が速く、コストも低くなります。機能上不要な幾何学的形状は排除してください。

- タブとスロットの設計: 自着式アセンブリを作成する場合、キスロットの幅に対してタブを若干狭く設計し、カーフを考慮して溶接や締結時のスムーズな組み立てを確保してください。

- テーパー効果を考慮してください。 15mmを超える厚さの鋼板では、レーザー切断により上下で測定可能なテーパーが生じます。これはプレスフィット接合や高精度アセンブリにおいて特に重要です。

ねじ加工はレーザー切断中には行えないため特別な注意が必要です。すべてのねじ穴は後工程でのタップ加工を考慮して直径を設定する必要があります。単にレーザー切断の最小限界を満たすだけでは不十分です。同様に、研磨エッジや特定の表面仕上げも二次加工を要します。正確な見積もりのために、図面にこれらの要件を明確に記載してください。

試作から量産まで卓越した品質を実現

ここが賢いメーカーが競争優位を築くポイントです:迅速なプロトタイピングにより、生産用金型や大量生産の投入前に設計内容を検証できます。鋼板用レーザー切断機を使えば、数週間ではなく数時間で機能的なプロトタイプを作成でき、3Dプリントによる近似モデルではなく、実際の鋼材部品を使って形状、外観、機能をテストすることが可能になります。

Ponokoによると、現代の金属レーザー切断サービスは、±0.003インチ(0.08mm)の寸法精度でカスタム部品を当日中に提供します。このスピードは開発サイクルを一変させます。月曜日に設計上の問題を特定し、火曜日に修正を行い、水曜日には修正済みのプロトタイプを手にすることが可能になります。従来の製造工程と比較すると、金型の変更に数週間かかっていたことになります。

プロトタイプ作成の段階では、画面では見えない製造上の問題も明らかになります。その洗練された曲線スロットは、過剰な熱集中を引き起こし、反りを生じる可能性があります。密に並んだ穴は、切断部間の構造的強度を損なう恐れがあります。物理的なプロトタイプを作成することで、こうした問題を高価な量産不良に発展する前に発見できます。

レーザー切断部品が、どのように既存の製造工程に統合されるかを検討してください。鋼材部品の多くは単独で存在するものではなく、プレス成形されたシャシーコンポーネント、曲げ加工されたブラケット、溶接アセンブリ、または機械加工インターフェースなどと接続されます。レーザー切断機は板金用の素形(ブランク)を作成しますが、最終的な機能はその後の工程によって決まります。

製造パートナーを選定する際には、この統合的な視点が重要です。レーザー切断のみを扱うサプライヤーに依頼すると、複数のベンダーとの調整や施設間の物流管理を自ら行う必要があり、工程間の適合問題についても責任を負うことになります。一方、レーザー切断に加えてプレス加工、曲げ、溶接を一括して同一施設内で行う統合型メーカーは、こうした調整の手間を解消します。

レーザー切断された鋼材部品がプレス成形されたシャシーおよびサスペンション部品と接続される自動車用途では、認証が極めて重要になります。例えば シャオイ (寧波) メタルテクノロジー iATF 16949認証を取得しており、自動車業界向けの品質システムにおいて、初期の設計支援(DFM)レビューから最終検査まで一貫したプロセスを保証しています。また、5日間での迅速なプロトタイプ作成と12時間以内の見積もり対応により、開発期間を短縮するための高速な反復サイクルが実現可能です。

生産パートナーを評価する際には、切断能力以上の観点から、包括的なDFM(製造設計)サポートを検討してください。優れた製造業者は、あなたの設計を能動的にレビューし、品質向上とコスト削減の両立を図るための改良提案を行います。このような協働により、サプライヤーとの関係は単なる取引先から、あなたの成功に真剣に取り組む戦略的パートナーへと変化します。

レーザー切断プロジェクトは、設計の最適化、迅速な検証、そして統合された製造プロセスが連携することで成功します。工程能力を尊重したDFMの原則から始めましょう。早期に問題を発見するために積極的に試作を行ってください。レーザー切断部品が完成したアセンブリ内でどのように機能するかを理解している製造業者と提携してください。この体系的なアプローチにより、性能面で完璧な部品を、コストと納期を最小限に抑えながら提供でき、それがまさに製造 Excellence の真の定義です。

鋼板のレーザー切断に関するよくある質問

1. 鋼板をレーザー切断できますか?

はい、レーザー切断は鋼板加工において最も効果的な方法の一つです。ファイバーレーザーおよびCO2レーザーの両方とも、軟鋼、ステンレス鋼、およびさまざまな合金鋼を非常に高い精度で切断できます。ファイバーレーザーは最大25mmまでの薄板鋼材の切断に優れており、±0.005インチの公差を達成し、きれいでバリのない端面を提供します。このプロセスでは、集中した熱エネルギーを使用して、プログラムされた経路に沿って鋼材を溶融または蒸発させます。そのため、機械的切断では実現できない複雑な形状、小さな穴、精巧なパターンに最適です。

2. 鋼材のレーザー切断にはどのくらいの費用がかかりますか?

レーザー切断のコストは、材料の厚さ、切断の複雑さ、総切断長、および数量によって異なります。セットアップ費用は通常1件あたり15~30ドルで、追加作業に対する人件費は時給約60ドルです。コストの大部分を占めるのは機械稼働時間であり、材料の厚さが2倍になると加工時間は2倍以上になることがあります。大量注文の場合、最大70%のボリュームディスカウントが適用されることがあります。外部委託による切断に年間2万ドル以上を費やす製造業者にとっては、自社で設備を導入する方が投資収益率(ROI)が高く、回収期間は最短で6か月程度となることがあります。

3. レーザー切断機はどのくらいの厚さの鋼材を切断できますか?

現代のファイバーレーザーは最大25mm厚までの鋼材を効果的に加工できますが、適切なパラメータを設定すればCO2レーザーは40mm以上も処理可能です。出力レベルによって最大加工厚さが決まります。1000Wの装置では最大5mmのステンレス鋼、2000Wでは8〜10mm、3000W以上のシステムでは品質要件に応じて12〜20mmを加工できます。より厚い材料の場合、CO2レーザーはその長い波長により断面全体に熱をより均等に分散させるため、しばしば滑らかな切断面を実現します。

4. 鋼材の切断において、酸素と窒素のアシストガスの違いは何ですか?

酸素は発熱反応を起こし、軟鋼の切断速度を最大30%まで加速しますが、塗装や溶接前の後処理が必要な暗い酸化エッジが残ります。一方、窒素は酸化を伴わず、清潔で明るく、そのまま溶接可能なエッジを生成しますが、より高い圧力(22〜30バール対比2バール)を必要とし、消費ガス量も4〜12倍多くなります。構造用鋼材でエッジが塗装される場合や隠れる場合は酸素を使用し、ステンレス鋼、アルミニウム、または直ちに後工程を施す必要がある用途には窒素を選択してください。

5. レーザー切断機で切断できない素材は何ですか?

レーザー切断機は、PVC、ポリカーボネート(レキサン)、ポリスチレン、または塩素を含む材料を安全に処理できません。これらの材料は加熱時に有毒ガスを発生します。銅や真鍮など高い反射性を持つ金属は、特定の波長を持つファイバーレーザーを必要とし、CO2レーザーでは反射が生じて光学系が損傷する可能性があります。組成が不均一な材料や不純物を含む材料は、予測できない結果になることがあります。特に鋼材の切断においては、酸化スケールが多く付着した熱間圧延材は、スケール除去または加工条件の調整が必要となる場合があり、そうでないと品質が安定しません。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——