金属スタンピングにおけるアニーリング処理:欠陥のない部品を実現するエンジニアリングガイド

要点まとめ

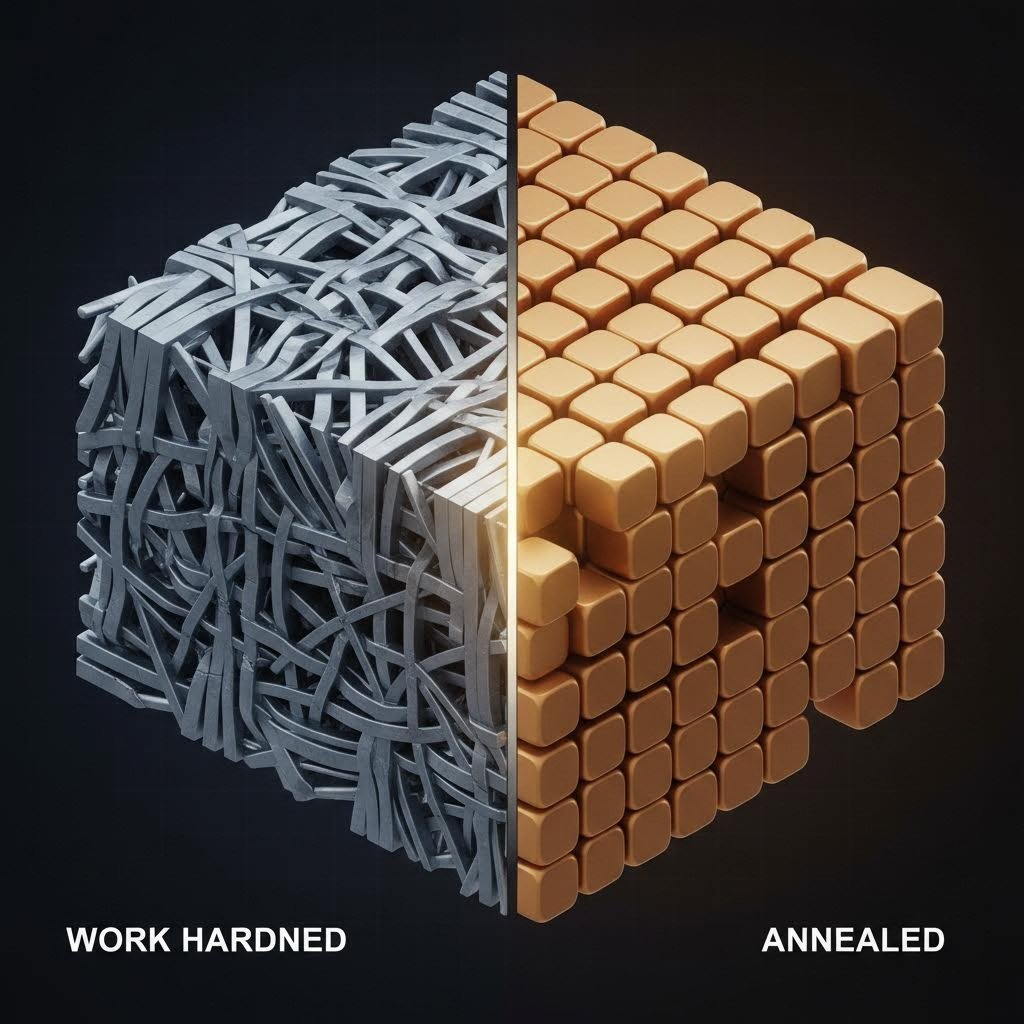

金属プレス加工における焼鈍(アニーリング)は、加工硬化した金属の延性を回復させ、破損することなく大きな変形を可能にするために不可欠な熱処理プロセスです。材料を再結晶温度以上に加熱し、冷却速度を制御することで、内部応力を除去し、結晶粒組織をリセットします。

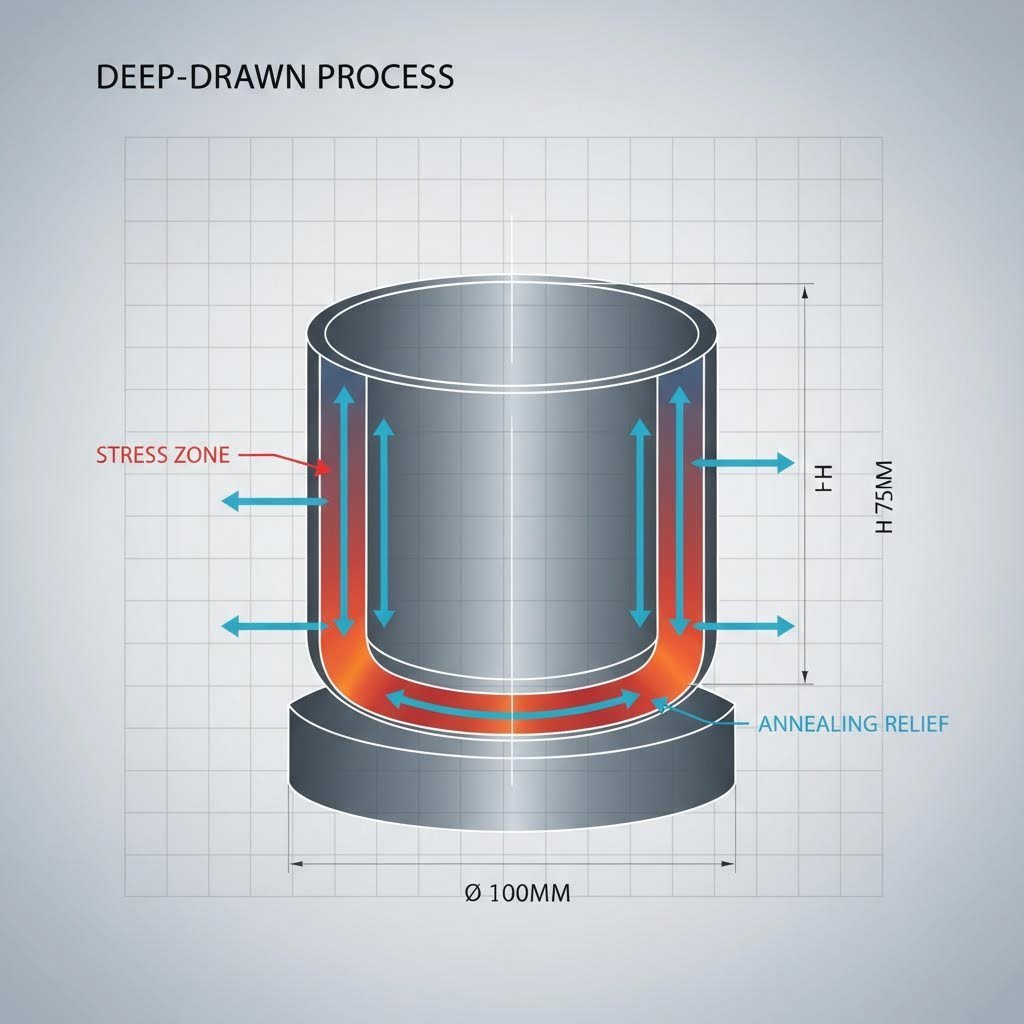

プレスエンジニアにとって、このプロセスは深絞りや複雑な成形工程中に発生する割れ、引き裂き、スプリングバックなどの一般的な欠陥を防ぐ上で極めて重要です。これにより、さもなければ脆くなりすぎて加工できなくなる部品でも多段階の成形が可能となり、高精度部品の品質を一貫して保つことができます。

なぜ金属プレス加工において焼鈍が不可欠なのか

金属プレス加工のエコシステムにおいて、精密成形の主な妨げとなるのは 加工硬化 (別名:冷間加工)。金属板がプレスによる巨大な圧縮力および引張力にさらされると、その結晶格子が歪む。原子構造内の欠陥である転位が蓄積することで、材料はより硬く強くなるが、著しく延性が低下する。

対策を講じなければ、この脆さの増加により成形工程で重大な失敗が生じる。加工硬化した部品を次の絞り工程に無理に投入すると、破断や角部の裂け、あるいは過度のスプリングバックが発生し、寸法精度が損なわれる可能性が高い。焼鈍処理は冶金学的なリセットボタンの役目を果たす。部品を熱処理することで、製造業者は冷間加工の履歴を消去し、金属を再び成形可能な状態に戻すことができる。

このプロセスの経済的影響は極めて大きい。熱処理(アニーリング)は製造工程に一つ工程を追加するが、スクラップ発生率を劇的に低下させ、金型の寿命を延ばす。自動車のコントロールアームや飲料缶など、深絞りを必要とする複雑な形状においては、アニーリングが金属を構造的破損を起こさずに初期の塑性限界を超えて伸ばすことを可能にする唯一の要因であることが多い。

アニーリングのライフサイクル:3つの技術的段階

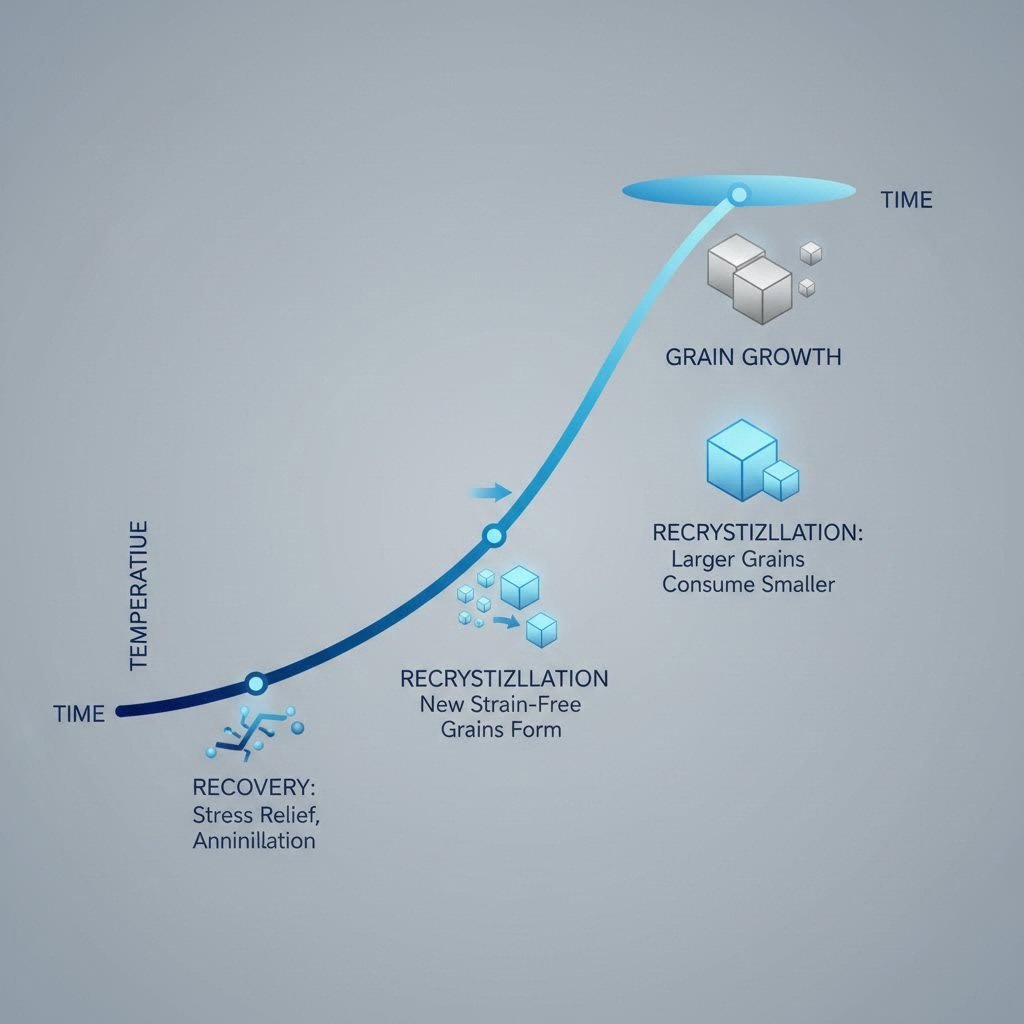

肉眼ではアニーリングは単なる加熱・冷却サイクルのように見えるが、微視的なレベルでは、打ち抜き部品の最終品質を決定づける3つの異なる冶金現象が発生する。

1. 回復段階

第1段階である回復は、比較的低温で発生します。この段階では、炉が金属格子内の原子を移動させるのに必要なわずかな熱エネルギーを供給します。初期のスタンピング工程中に蓄積された内部応力は、原子がより安定した位置へと移動することで緩和されます。重要なのは、この段階では目に見える結晶粒構造はほとんど変化しない一方で、材料の電気的および熱的導電性が改善され始め、構造変化への準備が整う点です。

2. 再結晶化フェーズ

これはスタンピング用途において重要な閾値です。温度が金属の 再結晶温度 冷間加工によって歪んだ長さ方向に伸びた結晶粒は、新しい内部応力のない等軸状の結晶粒に置き換わります。転位密度は急激に低下し、金属の機械的性質は実質的にリセットされます。深絞り加工においては、次の成形工程に必要な延性を回復させるために、完全再結晶の達成が不可欠です。

3. 結晶粒成長段階

材料を長時間加熱保持したり、過度に加熱すると、新たに形成された結晶粒同士が互いに食い合って大きくなり始めます。ある程度の結晶粒成長は許容可能ですが、過度な成長は粗大な微細組織を引き起こします。プレス成形では、粗大な結晶粒により「オレンジピール(橙皮)現象」—表面がざらついたような外観—が生じ、外観不良による拒否や早期の破断につながる可能性があります。表面品質の劣化を防ぐためには、浸漬時間の精密な制御により、結晶粒成長段階に入る前に処理を停止することが極めて重要です。

プレス加工プロセスにおける焼鈍の種類

すべての焼鈍処理が同じ目的に適しているわけではありません。プレス加工技術者は、生産量と部品形状に応じた特定の焼鈍方法を選択する必要があります。

- 工程間(プロセス)焼鈍 これは深絞り成形の主役となる処理です。部品の絞り比が金属の成形限界を超える場合、まずプレス成形を行い、延性を回復させるために焼鈍処理を施し、その後もう一度プレス成形を行います。このサイクルにより、一発成形では不可能なカートリッジケースや高圧用シリンダーなどの細長い形状を製造できます。

- 応力除去焼鈍 完全焼鈍とは異なり、このプロセスは材料の硬度や組織構造を大幅に変化させることなく、残留応力を緩和するためにより低い温度を使用します。最終的なプレス成形後に適用されることが多く、使用中に変形や寸法の不安定さを防ぐことを目的としています。

- バッチ式と連続焼鈍 方法の選択は、生産速度を左右する要因となることが多いです。バッチ焼鈍処理では、大量の被処理物を密閉炉内で加熱する方法で、少量生産や長時間の保温が必要な部品に適しています。一方、連続焼鈍処理は、金属帯をトンネル炉内を通す方式であり、高速プレスラインとの連携に最適です。

試作から量産へとスケールアップする製造業者にとって、これらの熱処理変数を管理できるかどうかが重要な差別化要因となります。先進的な自動車部品サプライヤーである シャオイ金属技術 は、こうした統合機能を活用して、試作品からIATF 16949認証を取得した数百万点の部品まで、複雑なコンポーネントを供給しています。これにより、サブフレームのような高トン数部品であっても、成形工程全体を通して必要な延性および構造的完全性を維持できます。

材質別のガイドライン

成功した焼鈍処理を行うには、合金の化学組成に応じた厳密な温度範囲を遵守する必要があります。この範囲から逸脱すると、軟化が不十分になったり、溶融してしまう可能性があります。

| 物質 的 な 家族 | 焼鈍温度(目安) | 冷却方法 | プレス加工上の考慮事項 |

|---|---|---|---|

| 炭素鋼 | 700°C – 900°C | 遅い(炉内冷却) | 重度のスケール(酸化)を防ぐため、雰囲気制御が必要。 |

| アルミニウム合金 | 300°C – 410°C | 空気が涼しい | 温度範囲が狭く、過熱により強度が永久的に低下する可能性がある。 |

| 銅/真鍮 | 370°C – 650°C | 急冷または空冷 | 急な冷却は酸化スケールの発生を防ぐのに役立ち、焼鈍処理に対して非常に反応しやすい。 |

| ステンレス鋼(300シリーズ) | 1010°C – 1120°C | 急速冷却 | 炭化物の析出を防ぐために急速に冷却する必要があります。析出により耐食性が低下します。 |

アルミニウムはその焼鈍温度が鋼に比べて融点に近いため、特に注意を要します。ワークが自重でたわむことや変形するのを防ぐために、炉の制御を正確に行うことが必須です。

焼鈍と焼戻しと正規化

これらの熱処理の間にはよく混乱がありますが、スタンピングの文脈における目的は正反対です。

- 焼却 で、これは 軟化 。成形性を最大限に高めるために 前から または 間に スタンピング工程の前に実施されます。金属を可能な限り柔軟にすることが目的です。

- 強化処理 は 後 硬さを付与するために実施されます。スタンピングされた部品を硬く(マルテンサイト状態に)熱処理すると、もろくなります。焼戻しはその部品を再加熱して、わずかな硬さを犠牲にして靭性を得ることを目的とし、衝撃による破断を防ぎます。

- 正火 鋼を加熱して空気中で冷却し、結晶粒の微細化と均一な微細構造を得るプロセスです。この処理により延性が一部回復しますが、焼きなまされた金属よりも硬く、強度が高くなります。高い強度が求められる構造部品に頻繁に使用され、一方で最大限の成形性が必要な部品には焼きなましが用いられます。

トラブルシューティング:欠陥と品質管理

条件が確立されていても、焼きなまし工程で欠陥が生じることがあります。こうした症状を早期に発見すれば、ロットが廃棄物になるのを防げます。

酸化およびスケーリング

部品が炉から剥がれやすい暗色の皮膜を持って出てくる場合、雰囲気が制御されていませんでした。精密プレス加工品では、このスケールは表面仕上げを損ない、金型を傷つけます。対策として、真空炉または不活性ガス雰囲気(窒素/水素)を使用して、浸漬中に金属表面を保護します。

「オレンジピール」現象

絞り加工品のリム部に粗いテクスチャ表面が現れる場合、通常は結晶粒の過成長を示しています。これは焼鈍温度が高すぎたり、保持時間が長すぎたりすることを意味します。工程時間を短縮することで、微細な結晶構造が維持され、表面が滑らかになります。

硬度のばらつき

バッチ内の一部は正常に成形されるのに、他の部分で割れが生じる場合は、加熱炉内の温度分布が不均一(冷たい部分がある)可能性があります。均一な再結晶化を実現するには、定期的な炉内温度プロファイリングと、バスケット内での部品の適切な間隔確保が不可欠です。

スタンピング成功のための冶金技術の習得

焼鈍は単なる加熱工程以上のものであり、複雑な金属成形を可能にする戦略的な手段です。仕上げ硬化と再結晶化の相互作用を理解することで、エンジニアは金属スタンピングにおける可能性の限界を押し広げることができます。単純なブラケットの応力緩和であれ、深絞り製品の多段絞り成形であれ、適切な焼鈍処理の適用により、金属がプレスに対して抵抗するのではなく協調して動作するようになります。成功の鍵は細部にあります。正確な温度制御、適切な雰囲気ガスの選定、そして厳格な品質検証です。

よく 聞かれる 質問

1. 焼鈍工程では何が起こるか?

焼鈍処理の段階で、金属はその結晶格子内の原子が移動して再配列するのに十分なエネルギーを得る特定の温度まで加熱されます。このプロセスにより、以前の冷間加工によって生じた転位が解消され、内部応力が効果的に除去されます。新しい応力のない結晶粒が形成される(再結晶)ことで、金属の柔軟性と延性が回復し、さらなる変形加工の準備が整います。

2. 焼鈍処理は金属を硬くするのか、それとも柔らかくするのか?

焼鈍処理は金属を柔らかくします。その主な目的は、加工硬化によって生じた硬度および脆さを低減することです。金属の自然な延性を回復させることで、焼鈍処理は材料をより加工しやすくし、割れることなく切断、成形、またはスタンピングしやすくします。金属を硬化させる必要がある場合は、焼入れや焼戻しなどの別の処理を行います。

3. 金属は何回まで焼鈍処理ができるか?

金属をアニール処理できる回数に理論的な上限は一般的にありません。この工程は材料の結晶粒構造に対する「リセット」作用を持ちます。複雑な深絞り加工では、部品が打ち抜かれ、アニール処理され、再び打ち抜かれるという工程を最終形状が得られるまで何度も繰り返すことがあります。ただし、各サイクルにはエネルギーと時間が消費されるため、製造業者は必要な最小限のアニール工程で済むようプロセスを最適化します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——