金属切断サービスの秘訣:原材料の鋼材から完璧な部品へ

金属切断サービスとその製造業における影響について理解する

鋼鉄の塊がどのようにして自動車やスマートフォン、医療機器内部の精密部品へと変化していくのか、考えたことはありますか?その答えは金属切断サービスの専門性にあります。これは現代の製造業の要であり、思いつく限りのあらゆる産業を支えています。

金属切断とは、力 、熱エネルギー、または浸食技術を使用して金属のワークピースを 正確な形状に分割する除去型の金属加工プロセスです。刃物、放電、レーザー光、高圧水ジェットのいずれを通じてでも、これらのプロセスは生の金属加工材料を正確な仕様を満たす部品へと変換します。

金属切断サービスが実際に提供するもの

プロの金属切断サービスプロバイダーと提携することで、単なる切断以上の産業用機能を利用できるようになります。これらのサービスは、設計相談から完成品部品まで、一貫した工程をカバーしています。鋼材加工工場では、薄板シートメタルから厚手の構造用プレートまでを扱い、プロジェクトの個別の要件に応じてアプローチを調整します。

その範囲は非常に広範です。私の近くにある現代的な加工工場や世界的な製造拠点に位置する工場では、機械的切断、砥粒切断、熱切断、電気化学的方法の4つの主要な切断カテゴリを使用しています。それぞれの方法は、特定の素材や用途に対して明確な利点を持っています。

材料から精密部品へ

CNC(コンピュータ数値制御)の意味を理解すれば、今日の切断工程がなぜこれほど高い精度を達成できるのかが分かります。CNC技術により金属切断工程が自動化され、例えば ウォータージェット切断 このような精度は、ほんの数十年前までは不可能でした。

適切な切断方法を選択することで、材料の無駄を最小限に抑え、二次加工の手間を省き、部品の品質を損なう熱影響部を防ぐことができ、プロジェクトコストを削減できます。

この包括的なガイドでは、さまざまな切断技術がどのように機能するか、それぞれの方法に最も適した材料は何か、そして「私の近くの金属加工」サービスを評価する際に重要な基準は何であるかについて学べます。設計データの提出から納品までの全工程、業界ごとの品質要件、価格決定の要素やスケジュール計画に関する実用的な知識についても理解できます。

航空宇宙用途の高精度部品を調達する場合でも、日常品向けの一般的な加工部品を必要とする場合でも、本資料はサービス提供者とバイヤーの間にある知識のギャップを埋め、部品品質を向上させながら製造予算を最適化するための的確な意思決定を支援します。

さまざまな金属切断技術の仕組み

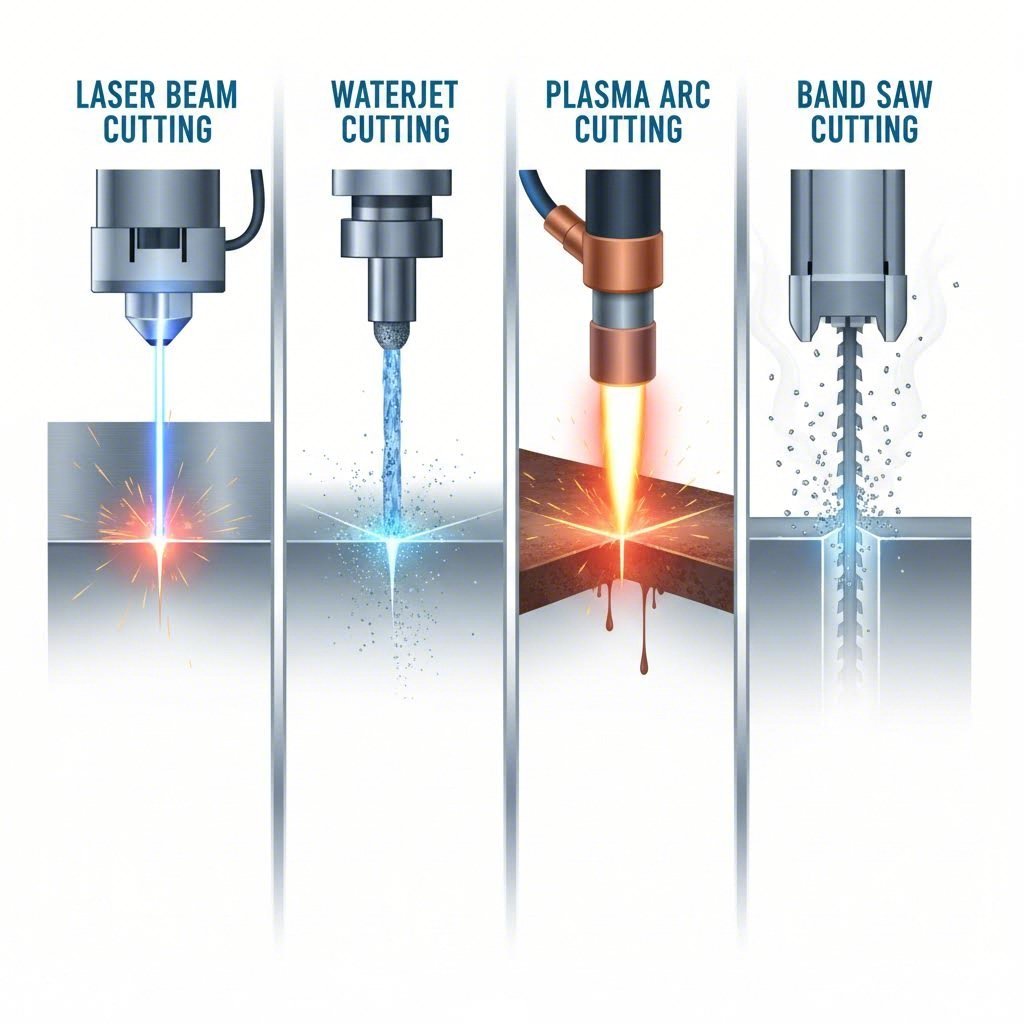

製造工場に立ち、同じ鋼板を4種類のまったく異なるマシンが加工する様子を想像してみてください。1台は目に見えない光のビームを使い、別の1台は砂を混ぜた水を噴射し、3台目は超高温のプラズマアークを作り出し、4台目は昔ながらの歯付きブレードに頼っています。それぞれのアプローチは全く異なっているように思えますが、いずれも同じ目的を達成しています。これらの技術がどのように機能するかを理解することで、プロジェクトに最適な方法を選択できるようになります。

各技術の背後にある物理学 金属レーザー切断法 は、精度の限界から運用コストに至るまで、あらゆる要素を決定します。これらの機械内部で実際に何が起こっているのかを詳しく見ていきましょう。

レーザー切断がミクロン単位の精度を実現する仕組み

レーザー切断機は、 intense beam of light をピンポイントの領域に集束させ、20,000°Fを超える温度を発生させます。この集中したエネルギーにより、材料はプログラムされた経路に沿って溶融、燃焼、または蒸発します。その結果、ミリではなくマイクロメートル単位で測定されるほど高精度な切断が可能になります。

しかし、ここで興味深い点があります。すべてのレーザー金属切断機が同じ性能を持つわけではありません。現在の市場では、2つの主要な技術が競い合っています。

- ファイバーレーザー: 希土類元素をドープしたファイバーオプティックケーブルを使用する固体状態技術を採用しています。1.064マイクロメートルの波長で動作し、薄板のステンレス鋼に対して最大毎分20メートルの切断速度を実現します。効率は約35%に達し、電気料金の削減につながり、 寿命は100,000時間以上と長寿命です .

- 炭素レーザー: 二酸化炭素を含むガス充填管を電気的に励起することでレーザー光を生成します。10.6マイクロメートルというより長い波長を持つため、木材、アクリル、繊維などの非金属材料の加工に適しています。効率は約10〜20%で、一般的な寿命は20,000〜30,000時間です。

金属のレーザー切断用途では、ファイバーレーザー技術が主流です。より短い波長により小さなスポット径に集光でき、アルミニウムや銅など反射性の高い金属でも鋭い切断が可能になります。これらの金属による後方反射でCO2レーザー装置が損傷するリスクも回避できます。

ウォータジェットとプラズマ技術の違い

複雑に聞こえますか? ウォータジェット切断は、ハイパードライブ状態の摩耗作用だと考えてください。加圧された水に、 часто石榴石(ガーネット)のような研磨粒子を混ぜて、60,000PSIを超える高圧で材料を吹き飛ばします。この冷間切断プロセスでは熱影響領域がまったく発生しないため、熱に敏感な合金や熱変形によって部品が不良となるような材料に最適です。

プラズマ切断は正反対のアプローチを取ります。電気アークによって圧縮ガスが超加熱され、物質の第四状態であるプラズマとなり、約40,000°F(摂氏約22,200°C)の高温に達します。このイオン化されたガス流は材料を同時に溶かし、吹き飛ばして切断します。鋼、アルミニウム、銅など導電性金属を0.5インチを超える厚さで切断する場合、 プラズマ切断は最速の切断速度とコスト効率を実現します .

その主な違いとは?ウォータージェットは熱影響を及ぼすことなく、金属、石材、ガラス、複合材料など、事実上あらゆる素材を加工できます。一方、プラズマは特に厚手の導電性金属において、高速切断性能が最も発揮されます。

機械的切断:主力となる方法

特定の用途では、従来のノコギリによる切断を過小評価しないでください。円盤や帯状のノコギリは、鋭い金属製の歯を使って材料を機械的にせん断します。この方法には次のような意外な利点があります。

- 高精度切断により材料の無駄を削減

- 厚板の棒材、管材、構造材に対して高速加工

- 切断品質が高いため、二次仕上げ工程が不要になることが多い

- 熱処理プロセスと比較して、装置コストが低くなる

切断加工は、構造用鋼材や実心バー、厚板など、肉厚が厚い素材や断面形状が異なる素材に最も適しています。このような材料では、レーザー切断機による貫通が困難であったり、ウォータージェットでは時間がかかりすぎたりする場合があります。

技術比較のまとめ

どの切断方法があなたのプロジェクトに適しているかを検討する際には、以下の仕様が特に重要です。

| 要素 | レーザー切断 | ウォータージェット切断 | プラズマ切断 | 機械式切断 |

|---|---|---|---|---|

| 精密公差 | ±0.001" から ±0.005" | ±0.001" から ±0.005" | ±0.015" から ±0.030" | ±0.005" から ±0.015" |

| 材料の厚さ範囲 | 最大1"(鋼) | 最大6インチ | 最大6インチ以上(導電性金属) | 無制限(バー/プレート状の材料) |

| 熱影響部 | 小~中程度 | なし(冷間加工) | 大型 | なし(機械式) |

| エッジ品質 | 優れている(バリなし) | 優れている(滑らか) | 良好(仕上げが必要な場合あり) | 良好〜優良 |

| 最適な適用例 | 薄板金属、複雑なパターン、電子部品 | 熱感受性合金、複合材料、厚手素材 | 構造用鋼材、厚板、造船 | 棒材、パイプ、構造材 |

| 相対速度(厚手素材) | 遅い | 適度 | 高速 | 中程度から高速 |

| 相対速度(薄板素材) | 非常に速い | 遅い | 適度 | 適度 |

どの技術もすべてのカテゴリで優れているわけではありません。金属切断用レーザーは薄板に対して比類ない精度を発揮しますが、厚板では苦戦します。プラズマは厚鋼材を素早く切断できますが、レーザーほどの公差精度は得られません。ウォータージェットは熱影響を与えずにあらゆる素材を切断可能ですが、熱加工プロセスに比べて速度が遅くなります。こうしたトレードオフを理解することで、特定の要件に適した技術を選べます。

各切断方法の仕組みを理解できたところで、次に重要なのは、どの素材がそれぞれの技術と最も相性が良いかということです。素材の特性は加工方法の選定に大きく影響し、間違えると部品の報費、予算超過、生産遅延につながる可能性があります。

素材の仕様および板厚に関する考慮事項

現実を知らせる必要があります。素材に適さない切断方法を選択することは、品質に影響するだけでなく、コストを倍増させたり、部品をまったく使用不能にすることさえあります。金属はそれぞれ、レーザー、ウォータージェット、プラズマアークによる加工に対して異なる特性を示します。こうした素材ごとの特性を理解することで、単なる発注者から、プロジェクトの要件を明確に指示できるパートナーへと変化できます。

素材選定と切断方法 は切り離せない決定です。同じ厚さのアルミニウム板とはまったく異なる条件を必要とするかもしれません。その理由を探ってみましょう。

素材別の板厚範囲と公差能力

シートメタルゲージチャートを確認する際、どの切断技術が適用されるかを決定する標準化された厚さの測定値を確認しています。ゲージサイズは逆に機能し、数値が大きいほど材料が薄くなります。たとえば、14ゲージの鋼板の厚さは約0.0747インチ(1.9mm)ですが、22ゲージではわずか0.0299インチまで低下します。

この厚さは、選択肢に直接影響を与えます。

- 薄手のゲージシートメタル(最大3mm): ここではレーザー切断が主流で、ファイバーレーザーを使用することで ±0.1–0.2mm(±0.004–0.008インチ) の公差を達成できます。切断速度はレーザー出力に応じて1,000–3,000 mm/分に達することがあります。

- 中程度の厚さ(3–6mm): レーザー切断とプラズマ切断の両方が実用的になります。レーザー切断の公差はわずかに広がり±0.25mmとなり、一方でプラズマ切断は±0.4–0.8mmの公差でより高速な処理を可能にします。

- 厚手の鋼板(6mm以上): プラズマ切断とウォータジェット切断が主流になります。このような厚さのアルミニウムや鋼鉄のレーザー切断には3,000–8,000ワット以上の高出力が必要となり、切断速度は200–800 mm/分に低下します。

材料の板厚は、切断時に除去される部分であるカーフ幅にも影響します。ファイバーレーザーの場合、カーフ幅は通常0.1~0.3mm程度であり、これは内部の微細な形状が実質的にその分だけ小さくなることを意味します。タブをスロットに嵌める設計では、材料の公差の上限側を想定し(0.2~0.4mmの余裕を持たせること)で、組立時の問題を防ぐことができます。

なぜ素材の特性が切断方法を決めるのか

板厚以外にも、素材自体が持つ特性によって特定の切断上の課題が生じます。これらの特性を無視すると、品質不良や装置の損傷、あるいはその両方が発生する可能性があります。

鋼と炭素鋼

鋼板は切断作業において最も許容性の高い材料のままです。その均一な熱的特性と中程度の反射率は、レーザー、プラズマ、および機械的切断方法との相性が良好です。適切にキャリブレーションされた装置を使用すれば、薄板から中厚板の鋼板において±0.1~0.2mmの標準公差を達成できます。ただし、圧延公差は板厚や仕様により±0.1~0.3mm程度変動するため、組み合わせ部品にクリアランスを設計に取り入れることで、嵌合不良を防ぐことができます。

ステンレス鋼板

ステンレス鋼は優れた耐食性を提供しますが、切断上の課題も生じます。クロム含有量が高いことで硬度が増し、機械的切断時の工具摩耗が加速します。ファイバーレーザーはステンレスに対しても効果的に対応可能ですが、同程度の板厚の場合、炭素鋼に比べて切断速度は約20~30%低下します。熱影響部への配慮が必要です。過剰な熱入力は、当初ステンレスを選択した理由である耐食性を損なう可能性があります。

アルミシート

アルミニウムは、経験の浅い加工業者にとって難しい独自の課題を呈します。以下の重要な要素を検討してください。

- 高い反射力 アルミニウムは特にCO2レーザーの波長(10.6 µm)でレーザーエネルギーを反射します。これにより、後方からの反射によってレーザー光学系が損傷する可能性があります。一方、波長1.064 µmのファイバーレーザーはアルミニウムに対してより効果的に作用します。

- 熱伝導性 アルミニウムは熱を急速に放散するため、より高い出力が必要です。3mmのアルミ板では少なくとも500W、6mmを超える材料では3,000W以上が必要になります。

- 酸化皮膜: 表面の酸化は切断開始時および切断面の品質に影響を与えます。適切なアシストガス(通常は窒素)の選択により、これを制御できます。

- グレード選定: 5052や6061といった一般的な合金はレーザー切断に適していますが、高強度の7075は硬度が高いため、より遅い速度と高い出力を要します。

真鍮と銅

これらの高反射性金属はアルミニウムと同様のレーザー切断の課題を抱えており、さらにその傾向が顕著です。銅は一般的な金属の中で最も高い熱伝導率を持つため、熱散逸を克服するために大きな出力が必要です。両金属ともCO2システムよりもファイバーレーザーでより効果的に加工できますが、ウォータージェット切断であれば反射の問題を完全に回避でき、材料特性も保持されます。

材料別切断に関する検討事項の概要

- 反射性の問題: アルミニウム、真鍮、銅はレーザーエネルギーを光学系へ向けて反射します。ファイバーレーザーはCO2システムよりもこの問題を緩和します。また、ウォータージェットであればこの問題を完全に回避できます。

- 熱感受性: 特定の合金は過熱により焼入れ状態や耐食性を失うことがあります。ウォータージェットの非熱切断プロセスは、熱的加工法では損なわれる可能性のある金属組織的特性を保持します。

- 硬度の要因: 工具鋼や硬化ステンレスなど硬い材料は、ノコギリ刃の摩耗を早め、切断速度を低下させます。研削材を使用するウォータージェットであれば、硬度による工具摩耗の心配なく加工が可能です。

- 材料の板厚の変動: 金属板の厚さは公称値から±5〜10%程度ばらつく場合があります。例えば12ゲージの鋼板(公称値約2.66mm)は、実際にその範囲内のいずれかの測定値になる可能性があります。したがって、設計上のクリアランスはこれに応じて検討してください。

材料特性と切断技術の相互作用を理解することで、高価なミスを防ぐことができます。しかし、適切な方法を知ることは問題の半分にすぎません。次のステップは、設計を製造可能な部品へと変換することです。この工程では、ファイルの準備や製造性を考慮した設計レビューにより、プロジェクトが成功するかそれともつまずくかが決まります。

設計から納品までの完全な加工工程

切断方法を選択し、使用する材料を指定しました。次に何をすればよいでしょうか?CADデータから完成したレーザー切断部品までのプロセスには、コスト、品質、納期に大きな影響を与える重要な判断ポイントがいくつかあります。このワークフローを理解しておくことで、プロジェクトを妨げたり予算を膨らませたりするような予期せぬ問題を回避できます。

プロの板金加工は、問題が発生した際に修理コストが最も安くなる早期段階でそれを検出することを目的とした体系的な手順に従っています。では、「送信」をクリックした後、実際に何が起こるのかを見ていきましょう。

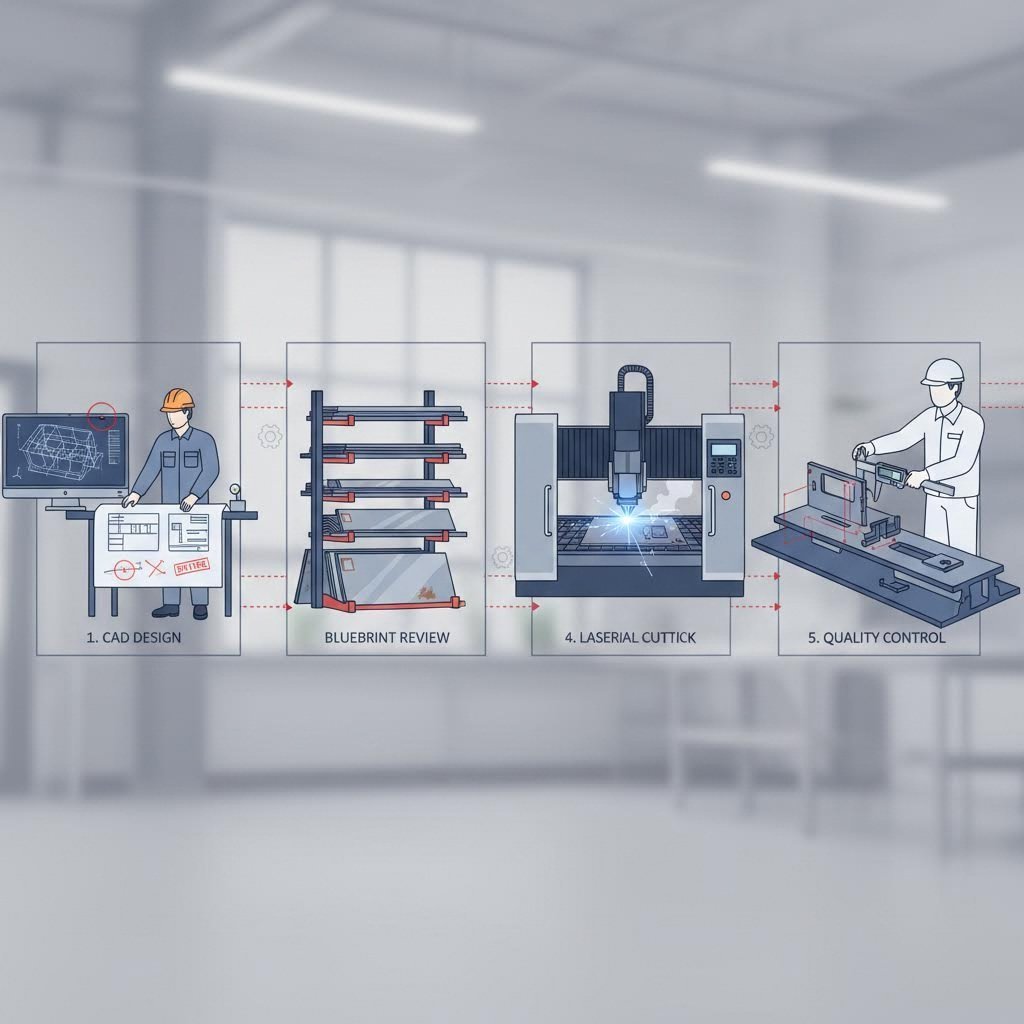

設計から納品までのプロセスの説明

金属加工の全工程は明確なフェーズを経て進行し、それぞれ前のステップに基づいて構築されていきます。以下があなたのプロジェクトが経る順次的なプロセスです。

- 設計データの提出: お客様は技術ファイル(通常は2次元図面(PDF形式)と3次元CADデータ(.STEPまたは.IGESファイル))を提供します。これらの文書には、幾何学的複雑さ、公差仕様、および技術的要求事項が記載されています。鋼材加工業者は、作業を進める前に、部品の対称性、加工性、壁厚などを確認します。

- 試験結果 経験豊富なエンジニアが製造性設計(DFM)分析を実施し、潜在的なリスク要因を特定します。これには、アンダーカット、薄肉部、過度に厳しい公差、切断工程の複雑化やスクラップ率の増加を招く特徴の評価が含まれます。この段階での提案により、機械加工時間とコストを最小限に抑えることができます。

- 材料の選定および調達: 認証された原材料は機械的仕様に基づいて調達され、検査されます。材料はおおまかな寸法に切断され、製造工程中のトレーサビリティのためにジョブ追跡コード付きでラベル付けされます。

- 切断工程: お客様の部品は、事前の仕様に基づき、金属板用レーザー切断、ウォータージェット、プラズマ、または機械加工へと移されます。CAMプログラマーが最適化されたツールパスを作成することで、アイドルタイムを最小限に抑え、材料の無駄を削減し、量産を通じて一貫した品質を確保します。

- 品質検査: マイクロメータ、ノギス、またはCMM(三次元測定機)による寸法検証により、部品が仕様を満たしていることを確認します。重要な用途の場合、完全なトレーサビリティ文書を含む初品検査報告書が必要となることがあります。

- 仕上げオプション: お客様の要件に応じて、部品は陽極酸化処理、粉体塗装、熱処理、電解研磨などの二次加工へと進みます。各処理は特定の外観的または機能的ニーズに対応しています。

この体系的なアプローチは、5点の試作部品を注文する場合でも、5,000点の量産部品を注文する場合でも適用されます。違いは、セットアップの割り当てと納期の想定にあります。

CADファイルを送信した後の工程

カスタムレーザー切断サービスを利用する場合、使用するファイル形式は予想以上に重要です。SolidWorksやFusion 360などのネイティブCADファイルは、すべてのシステムで読み取れるわけではありません。代わりに、中立的な形式をエクスポートしてください。

- .STEPファイル: 正確なサーフェスデータを保持する、3Dジオメトリ交換の業界標準

- .IGESファイル: 複雑な曲面に対して古くから使われ、広範な互換性を持つフォーマット

- .DXF/.DWGファイル: 2次元の切断プロファイルおよび平面パターンに不可欠

- PDF図面: 寸法、公差、および特別な要件を明確に伝える

不完全な提出物は遅延を引き起こします。公差の記載漏れ、材質仕様の未定義、または曖昧な仕上げ要件がある場合、やり取りが発生し、スケジュールが数日から数週間延びる可能性があります。

DFMレビューはコスト削減の最大の機会です。 dFM実践に関する業界調査 によると、設計段階で製造性の問題に対処することは、量産中に問題を修正するよりもはるかにコストがかかりません。このレビューでは、原材料の形状、寸法公差、二次加工の要件などを検討し、機能を損なうことなく歩留まりを向上させるための調整を行います。

レーザー切断された板金に、ねじ穴、面取り、正確な内径など、平面切断以外の追加機能が必要な場合、二次加工としてCNC機械加工工程がワークフローに組み込まれます。この関係を理解することで、工程間の取扱いを最小限に抑える部品設計が可能になり、コストと品質問題の両方を低減できます。

コストを増加させる一般的な設計ミス

特定の設計上の判断は、生産遅延や予算超過を繰り返し引き起こします。以下の頻発するミスは避けましょう。

- 必要以上に厳しい公差 機能要件を満たす±0.005"で十分な場合に、±0.001"を指定すると、切断速度の低下や追加の検査工程を強いる結果になります

- カーフ幅を無視すること 切断時に除去される材料量を考慮せずにタブやスロットを設計すると、組立時の適合性に問題が生じます

- ベンディングリリーフ(折り曲げ用切り欠き)が不十分であること 成形を予定する部品は、折り曲げ線付近にリリーフカットが必要です。これを省略すると破断の原因になります

- 文字やロゴが小さすぎること 0.5mm未満の微細なディテールは、切断後に読み取り不能になったり、構造的に弱くなることがあります

- 材料の厚さが一致していない: 利用可能性を確認せずに標準ゲージを指定すると、特別注文のリードタイムが延びます。

包括的なDFMレビューにより、金属が切断テーブルに触れる前段階でこうした問題を発見できます。その結果、設計変更の回数が減り、納期が短縮され、初回から正常に機能する部品が得られます。

設計が最適化され、工程が明確になったところで、次に考慮すべきは業界固有の要件です。つまり、お客様の用途ではどのような品質基準や認証が必要とされるでしょうか?装飾用部品と安全性が極めて重要となる航空宇宙用部品とでは、その回答が大きく異なります。

業界要件および品質認証

多くのバイヤーが予期しないことですが、ある業界では全く問題ない部品でも、寸法がまったく同じであっても別の業界では完全に拒絶されることがあります。その違いとは何か?それは、セクター間で大きく異なる認証要件、文書基準、および公差に対する期待によるものです。

これらの業界特有の要求を理解することで、サービスプロバイダーと効果的にコミュニケーションを取り、必要なものと提供されるものとの間に生じる高価な不一致を回避できます。

航空宇宙用の許容公差と一般加工基準

構造用鋼材の梁と航空機部品の間にあるギャップを考えてください。建築用の梁では、安全面で問題にならない範囲で ±0.030インチ の許容公差が許されることがあります。構造自体がこの変動を吸収できるからです。一方、極端な応力下で30,000フィートの高空を飛行する航空宇宙部品の場合、同じ公差が重大な故障につながる可能性があります。

航空宇宙製造では、技術者が「きわめて狭い許容範囲(razor-thin tolerances)」と呼ぶものを要求します。これはしばしば1000分の1インチ単位で測定されます。わずかなずれでも、空気力学的性能、構造的完全性、および精密アセンブリ内の部品適合に影響を与えるためです。この分野をターゲットにする精密レーザー切断サービスは、装置のキャリブレーション、環境制御、検査プロトコルに一般の加工業者には不要なほど多大な投資を行っています。

一般的な製造基準は、逆に言えば、精度と実用的なコストの両面をバランスさせます。構造部品、外装、非重要部品のブラケットなどは、その機能がマイクロン単位の精度を必要としないため、多少のばらつきが許容されます。重要なのは、「あなたの用途が実際にどの程度の精度を必要としているか」という点です。

業界別の認証要件

品質認証は一種の簡略表現であり、特定の基準を満たす文書化された体制を供給者が有していることを示しています。ただし、すべての認証が業界横断的に同じ重みを持つわけではありません。

ISO 9001 品質マネジメントの基本的な国際規格として位置づけられます。 according to 業界の認証ガイドライン iSO 9001認証取得組織は、顧客および規制要件を満たしつつ、一貫して高品質な製品を提供する能力があることを実証しています。この認証は事実上すべての製造業分野に適用され、品質マネジメントの最低限の能力を示すものです。

IATF 16949 iSO 9001をベースに自動車業界特有の要求事項を追加したものである。国際自動車フォーラム(IATF)によって開発されたこの認証は、シャシー、サスペンション、構造部品など、故障が安全リスクを引き起こす可能性のある自動車サプライチェーンの特殊な要件に対応している。自動車サプライヤーはIATF 16949およびISO 9001の両方の要求事項を遵守しなければ、認証を取得できない。

AS9100D 航空宇宙分野における同等の規格であり、トレーサビリティ、リスクマネジメント、構成管理に関する厳しい要求事項を追加している。AS9100D 2016規格への認証を取得した製造業者は、航空宇宙および防衛分野の要件に特化した能力を有していることを示している。

ISO 13485 医療機器の製造を規制し、安全性および性能基準を満たさない機器から消費者を保護するための品質マネジメント手法を保証する。レーザー切断されたステンレス鋼製部品が外科用器具や体内埋め込み型デバイスに使用される場合、この認証は必須となる。

業界特有の考慮事項

各セクターには、独自の文書、トレーサビリティ、および検査要件があります。

- 自動車: 原材料から完成部品までの完全な材料トレーサビリティ。PPAP(生産部品承認プロセス)文書。量産工程のための統計的工程管理(SPC)。軽量シャーシ部品向けアルミニウムレーザー切断では、大量生産において一貫した品質が求められます。

- 航空宇宙: 寸法検証を含む初品検査報告書。熱処理ロットのトレーサビリティ付き材質証明書。重要部品に対する非破壊検査。設計変更に対する構成管理。

- 医療機器: ステンレス鋼板金部品の洗浄および不動態化プロセスの検証。患者接触面における生体適合性文書。品質問題発生時のリコールに対応可能なロット単位のトレーサビリティ。

- 電子機器: ESD(静電気放電)対策ハンドリング手順。エンクロージャーやヒートシンクにおける精密公差。熱管理に影響を与える表面仕上げ仕様。

- 一般工業用: 標準検査報告書、材質試験報告書、図面に基づく寸法検証

装飾部品と安全性に重要な部品の違いは、公差以上の意味を持ちます。看板を支える316ステンレス鋼製ブラケットは、外観検査と基本的な寸法チェックだけで済むかもしれません。しかし、同じ素材が医療用インプラントとして使用される場合には、承認された工程、文書化された洗浄手順、原材料の工場証明書から最終包装までの完全なトレーサビリティが求められます。

プロジェクトにおける認証の重要性

認証は単なる官僚的なチェック項目ではありません。これは業務の成熟度を示しています。IATF 16949認証を維持しているサプライヤーは、文書化された手順、訓練を受けた要員、校正された設備、および継続的改善システムに投資しています。このようなインフラは、自動車関連プログラムだけでなく、すべての顧客にとって有益です。

高精度レーザー切断サービスを評価する際には、業界の要件に合致する認証を検討してください。装飾用部品に対して航空宇宙グレードの品質を過剰に支払うと予算の無駄になります。一方、安全性が重要な部品で品質要件を低く設定すると、法的責任のリスクが生じます。

品質とは仕様を満たすことだけでなく、一貫性があることでもあります。適切な認証は、サプライヤーが1個目の部品と同様に1,000個目でも同じ結果を提供できることを示しています。品質要件が明確になれば、次に実際的な疑問は「これには実際にいくらかかり、どのくらいの時間がかかるか」です。

価格要因とプロジェクトスケジュールの計画

材料を決定し、切断方法を選択し、品質要件を確認しました。次にすべてのプロジェクトマネージャーが問う質問がやってきます。「これにはいくらかかるのか?また、部品はいつ届くのか?」その答えは、多くのバイヤーが予想しない形で相互作用するいくつかの変数に左右されます。こうした動向を理解することで、あなたはより有利な交渉立場を得ることができます。

金属切断サービスの価格設定は恣意的ではありません。見積もりの各項目は、機械稼働時間から材料の取り扱いまで、実際の運用コストを反映しています。何がこれらの金額を決定しているのか、そして納期の選択が最終的なコストにどう影響するのかを明らかにしてみましょう。

金属切断サービスのコストを決める要因とは

レーザー切断の見積もりを依頼する際、加工業者は価格を算出する前に、いくつかの密接に関連する要素を評価します。これらいずれかの要素を見落とすと、プロジェクト途中での予期せぬ追加費用や見積りの修正につながる可能性があります。

材料の種類と入手可能性

金属の種類によって、素材原価や加工コストが大きく異なります。業界の価格調査によると、在庫のある材料を選択することで、最小発注数量に関する追加費用を回避でき、見積もりを大幅に抑えることができます。特別注文の合金や標準外の板厚は調達リードタイムが必要であり、多くの場合プレミアム価格が設定されます。

材料の特性は加工コストにも影響します。アルミニウムや銅など高反射性の金属は、より長い機械稼働時間と専門的な加工条件を必要とします。高硬度鋼は消耗品の摩耗を早めます。これらの要因は、基本素材費に加えてレーザー切断費用に直接的に反映されます。

板厚の影響

材料が厚ければ厚いほど、切断にかかる時間が長くなり、時間はそのままコストになります。1/4インチの鋼板は16ゲージの薄板に比べて、はるかに多くの機械稼働時間を要します。製造の専門家によれば、ご使用の用途においてより薄い材料でも十分かどうかを検討することは、コスト削減の最も効果的な戦略の一つです。

デザイン の 複雑さ

複雑な切り抜き、狭い内半径、多数の特徴を持つ複雑な形状は、切断時間を大幅に延ばします。方向の変更、穿孔ポイント、小さな特徴一つひとつが生産ロット全体で積み重なる数秒を加算します。 精密加工の専門家によると 、複数の曲げ加工、複雑な切り抜き、または狭い公差を持つ部品は、より多くのプログラミング・セットアップ・検査時間が必要になります。

機能よりも主に外観目的で追加された、厳密に必要ではない複雑な特徴を簡素化することは、予算が限られている場合に大きな違いをもたらす可能性があります。

許容差の要件

より厳しい公差は、以下の複数の要因を通じてコストを増加させます。

- 精度を維持するための遅い切断速度

- 仕様から外れる部品による廃棄率の上昇

- 追加の検査工程および文書作成

- 切断のみでは要求を満たせない場合の二次的な機械加工工程の発生

±0.005"の公差を指定する前に、±0.010"または±0.015"が性能に影響を与えることなく機能要件を満たせるかどうかを検討してください。

仕上げおよび二次加工

表面処理はコストと時間の両方を増加させます。粉体塗装、陽極酸化処理、研磨、熱処理はそれぞれ、表面積、コーティングの種類、耐久性要件に基づいて異なる価格設定となります。外部ベンダーを必要とせずに内部で仕上げ作業を行う統合製造業者は、通常、コスト管理が優れ、納期も短縮できます。

スピード、品質、予算のバランスを取る

すべてのプロジェクトは、速さ・品質・低コストという古典的な製造の三角形の中を進んでいきます——このうち2つを選ぶことになります。これらのトレードオフの仕組みを理解することで、単にサプライヤーの提示内容を受け入れるのではなく、適切な意思決定が可能になります。

セットアップコストと生産数量の経済性

初期設定—CNCパスのプログラミング、機械の設定、材料の投入—は、10個の部品を加工する場合でも1万個の場合でも、固定費が発生します。このセットアップ費用は注文数量全体に割り振られるため、部品単価に大きな差が生じます。

5個の試作生産では、セットアップ費用がコストの大半を占めるため、1個あたり50米ドルかかるかもしれません。同じ部品でも500個の量産であれば、セットアップ費用がより多くの生産数に按分されるため、1個あたり8米ドルまで下がる可能性があります。5,000個になると、自動化された生産によりさらに単価が低減されます。

試作と量産のスケジュール

迅速な試作と大量生産では、根本的に異なるスケジュールで運営されています。金型および工程の専門家によれば、試作工程ではスピードと柔軟性が重視され、生産投資を行う前にコンセプトを検証し、問題を解決するために少数の実物を作成します。一方、量産工程では、数千個の同一部品に対して効率性と一貫性が優先されます。

| 生産タイプ | 通常の所要時間 | 数量範囲 | 部品単価 | 最適な用途 |

|---|---|---|---|---|

| 高速プロトタイピング | 1〜5営業日 | 1〜50点 | 最高(セットアップ主導) | 設計検証、フィットテスト、投資家向けサンプル |

| 標準生産 | 1〜3週間 | 50~1,000個 | 中程度(バランス型) | 初期市場投入、予備部品在庫 |

| 大ロット生産 | 3〜6週間 | 1,000個以上 | 最低(量産効率重視) | 継続的生産、複数年契約 |

| 迅速対応/優先処理 | 24-72時間 | 任意の数量 | プレミアム(残業、優先スケジューリング) | 緊急交換、納期厳守のプロジェクト |

これらのカテゴリ間で、納期の期待値や単価経済がどのように変化するかに注意してください。「近くのレーザー切断」または「近くのレーザー切断サービス」を検索する際は、ご自身のプロジェクトがどのカテゴリに該当するか明確にしてください。これは価格設定とサプライヤー選定の両方に影響します。

見積もり納期は品質の指標となる

多くのバイヤーが見落としている洞察があります。すなわち、サプライヤーがどれだけ迅速に見積もりを返すかが、その運営効率とカスタマーサービスの質を示しているということです。数時間以内に返信を行う「近くのレーザー切断サービス」は、効率的な見積もり体制と十分な技術対応能力を持っていることを意味しています。一方で、簡単な見積もりさえ作成するのに数週間かかる業者は、生産スケジューリングにおいても困難を抱えている可能性が高いです。

オンラインのレーザー切断プラットフォームにより、見積もりの応答時間が大幅に短縮されています。標準的な材料や形状については即時価格提示を行うサービスもあります。このような自動化されたシステムは単純な部品には適していますが、チューブレーザー切断サービスを要する複雑なプロジェクトや特殊材料、厳しい公差が求められる案件では、依然としてエンジニアリングによる検討と人的専門知識の活用が有効です。

成功への計画

効果的なプロジェクト計画とは、見積もり依頼前に予算、納期、品質の期待値を一致させることを意味します。以下の戦略を検討してください。

- 同種の部品をまとめる 複数の部品番号を1つの注文にまとめることで、材料の使用効率が向上し、セットアップ回数が削減されます

- 事前に計画する: 早期納品のための急ぎ手数料は、通常、標準価格に対して25~50%上乗せされることがあります。スケジュールに十分なリードタイムを組み込むことで、このプレミアムを回避できます

- 生産数量を伝える 年間見込み数量を共有することで、長期的なパートナーシップに向けた価格最適化が提供側で可能になります

- DFMフィードバックを依頼してください: 見積もり段階で提案される設計変更は、マージン交渉以上にコスト削減につながることがよくあります

価格と納期は、計画の立てやすい定量的な要素です。しかし、品質そのものについてはどうでしょうか?部品が到着した際に何に注目すべきか、また出荷前にどのような質問をすべきかを知ることで、貴社の投資を守り、高額な手直しを防ぐことができます。

品質に関する考慮点と切断加工における一般的な課題

部品は出荷されました。箱が届き、開けてみるとどこか様子がおかしい。エッジが粗い感じがする、図面と寸法がわずかに合わない、あるいは想定していなかった切断ラインに変色が見られるといった場合です。こうした品質問題は実際にコストを発生させます。廃棄される部品、遅れる組立工程、そして最終段階での顧客の不満です。

どのような品質問題が発生するのか、またその原因を理解することは、受動的な受け取り手ではなく、問題が拡大する前に察知できる知識を持ったバイヤーへと貴社を変えるのです。ここでは、最も一般的な切断欠陥と、それらが工程管理について何を示しているのかを見ていきましょう。

高額な問題になる前の品質問題の特定

金属切断における品質問題は、予測可能なカテゴリーに分類されます。これらのパターンを認識することで、入荷した部品の評価や、問題が発生した際のサプライヤーとの効果的なコミュニケーションが可能になります。

ドロス形成

では、ドロス(dross)とは一体何でしょうか?ドロスとは、レーザーまたはプラズマ切断の底部エッジに付着する再凝固した溶融金属のことであり、取り除くために二次加工として研削またはバリ取りが必要な、ざらついたビード状の堆積物として現れます。切断プロセスの専門家によれば、ドロスが最小限に抑えられていることは、レーザー出力、速度、アシストガス設定が適切に調整されていることを示しています。

ドロスが過剰になると、それはプロセス上の問題を意味します。具体的には、切断速度の不適切さ、アシストガス圧力の不足、またはノズルの摩耗などが原因です。大量のドロスが付着した状態で部品が届く場合、そのサプライヤーは適切な機器のキャリブレーションを行っていないか、十分な品質検査を省いて生産を急いだと考えられます。

熱影響部(HAZ)

熱切断プロセス—レーザーおよびプラズマ—は intense heat を発生させ、切断端近傍の材料特性を変化させる可能性があります。この熱影響部(HAZ)では硬度の変化、微細組織の変化、場合によっては目視できる変色が見られます。ほとんどの用途では、狭いHAZは機能上の問題を引き起こしません。しかし、熱処理された合金や端面の硬度が重要な材料を扱う場合、過度なHAZは部品の性能を低下させることがあります。

最適なパラメータで動作する板金用レーザー切断機は、周囲の材料に熱が深く伝導する前に迅速に切断を行うことで、HAZを最小限に抑えます。切断速度が遅い場合や出力設定が高すぎる場合は、この領域が拡大します——時には目視でも確認でき、常に測定可能になります。

バリの発生

バリとは、切断後に残る隆起した端部や小さな金属片のことです。溶融金属によって形成されるドロスとは異なり、バリは切断プロセス中の機械的変形に起因します。これは機械的切断では一般的に見られ、熱切断においても最適な条件からパラメータがずれる場合に発生することがあります。

レーザー切断されたアルミニウム部品を評価する際は、特にバリの発生に注意してください。アルミニウムは柔らかく熱伝導率が高いため、切断パラメータが正確に制御されていないと端面の不規則性が生じやすくなります。業界の試験結果によれば、アルミニウムや真ちゅうといった高い反射性を持つ材料は、きれいで滑らかな切断面を得るために、特定のアシストガスと出力の組み合わせが必要です。

寸法精度の問題

寸法仕様に合わない部品は、組立作業で重大な問題を引き起こします。主な原因には以下のようなものがあります。

- プログラミング時に補正されない、切断中の熱膨張

- 加工中の材料の動きや振動

- 位置決め精度に影響を与える摩耗した機械部品

- CAMプログラミングにおけるキルフ補正の誤り

ステンレス鋼のレーザー切断では、熱管理に特に注意を払う必要があります。アルミニウムと比較して材料の熱伝導率が低いため、熱が切断部付近に集中しやすく、薄板や細い形状を持つ部品で局所的な歪みが生じる可能性があります。

切断面品質と公差の確認

切断面の品質は、切断工程全体の状態を物語ります。レーザーによる板金加工機械または他の切断プロセスから得られた部品を評価する際、体系的な検査を行うことで、サプライヤーが適切な工程管理を行っているかを判断できます。

キルフ幅の影響について理解する

キルフ(切断時に除去される材料)は、個々の部品の寸法および板材上での部品の配置効率の両方に直接影響を与えます。 加工ガイドラインによると 、キルフ幅は材料や切断条件に応じて通常0.1mmから1.0mmの範囲内です。

これはあなたの設計にどう関係するのでしょうか?理論上のタブ幅に正確に合わせてスロットを設計したタブアンドスロット式の組み立てを想定してみてください。金属板のレーザー切断では、タブとスロットの両方のエッジから材料が除去されるため、実際にはタブは設計寸法よりも狭く、スロットは広くなってしまいます。適切なカーフ補正を行わないと、部品は正しく適合しません。

部品の効率的な配置(ネスティング)もカーフの考慮に依存しています。切断形状間の間隔を少なくとも板厚の2倍以上あけることで、隣接する部品間の熱歪みを防ぐことができます。材料の使用効率を最大化しようと部品を詰め込みすぎると、歪みや切断面品質の低下を招き、かえって失敗するおそれがあります。

品質検査チェックリスト

シートメタルレーザー加工業者から部品が届いたら、以下の重要な項目を評価してください:

- 切断面の滑らかさ: 切断エッジに指をそっと沿らせてみてください(注意深く行ってください)。適切に切断された部品は滑らかで、粗さはほとんどありません。表面がざらざらしている場合は、加工条件が最適でないか、装置が摩耗している可能性があります。

- 寸法精度: 較正された計測器を使用して、図面仕様との対照で重要寸法を測定する。 品質管理プロトコル 要求される公差よりも少なくとも一桁下の精度で較正された測定器具の使用を推奨する。

- 表面仕上げ: 傷、削れ、または取り扱いによる損傷がないか表面を検査する。専門のサービス提供者は、加工および取り扱い中に材料表面を保護する。

- 材料の完全性: 特に薄板材や非対称形状の部品については、反りが生じていないか確認する。過剰な熱入力は修正不能な歪みを引き起こす可能性がある。

- エッジの直角度: 切断エッジは材料表面に対して垂直でなければならない。斜めのエッジは、フォーカス光学系の摩耗、不適切な焦点距離、またはビームアライメントの問題を示している。

- 切断品質の一貫性: 同じロットから複数の部品を比較する。個々の部品間に差異がある場合は、工程管理が不安定であることを示唆している。

サービス提供者に尋ねるべき質問

品質問題が発生する前に対策を講じるため、事前のコミュニケーションにより期待値を明確にし、サービス提供者の能力を把握できる。金属切断のパートナーを選定する際に、以下の質問を検討するとよい:

- どの検査装置を使用しており、どれくらいの頻度でキャリブレーションを行っていますか?

- 製品ロットの生産に対してどのようなサンプリング計画を採用していますか?

- 不適合部品はどのように記録・処理していますか?

- 重要寸法について初品検査報告書を提供できますか?

- 長時間の切削運転中にパラメータのドリフトを防ぐためのプロセス管理はどのように行っていますか?

- 材質証明が仕様と一致していることをどのように確認していますか?

堅牢な品質マネジメントシステムを維持しているサプライヤーはこうした質問を歓迎します。彼らはこうした質問に体系的に回答する体制を整備済みです。一方、避けがちな回答やあいまいな保証は、品質インフラにギャップがある可能性を示しており、それは後になってあなたの部品に欠陥として現れるかもしれません。

早期に発見された品質問題は、組立時や、さらに悪いことに現場で発覚した場合に比べて、はるかに低いコストで済みます。何に注目すべきか、どのような質問をすべきかを明確に理解していれば、個々の部品だけでなく、潜在的な製造パートナーの全体的な能力を評価できるようになります。

適切な金属切断サービスプロバイダーの選定

あなたは切断技術を習得し、素材の特性を理解し、品質の基準を把握しており、価格構造の解釈もできます。次に控えるのは、これらの知識が実際に優れた部品へとつながるかどうかを決める重要な意思決定です。つまり、「正しい製造パートナーを選ぶ」ことです。この選択は、現在のプロジェクトだけでなく、今後何年にもわたる生産、設計の改良、サプライチェーンの信頼性にまで影響を及ぼします。

『近くの金属加工業者』で簡単な検索を行うと、数十もの選択肢が出てきます。しかし、単に金属を切断するだけの業者と、あなたの製造成功において真のパートナーとなる業者の違いをどう見極めればよいでしょうか?その答えは、自社の特定ニーズにとって最も重要な評価基準に基づいた体系的な検討にあります。

プロジェクト要件と業者の能力のマッチング

すべての金属加工サービス提供者があらゆる用途において優れているわけではありません。大量生産を前提に最適化された自動車業界向けの工場は、航空宇宙分野のプロトタイプ専門の工場とは運営方法が異なります。要件をサービス提供者の強みと照らし合わせることで、無理に合わないものを無理やり嵌めようとするような手間や不満を回避できます。

設備および技術評価

基本から始めましょう。そのサービス提供者は、お客様の仕様を確実に実行できる設備を保有しているでしょうか?業界評価ガイドラインによると、最新で良好な状態の設備は、より高い精度と短い納期につながることが多いです。金属レーザー切断サービスやCNCレーザー切断サービスの能力を評価する際には、以下の点を検討してください。

- 機械の使用年数および技術世代: 過去5年以内に製造されたファイバーレーザーは、古いCO2システムよりも反射性金属の加工において優れた性能を発揮します

- 出力容量: 高出力は、より厚い材料の処理と高速切断を可能にします

- ベッドサイズの制限: 最大板寸法が、最も大きな部品に対応できることを確認してください

- 複数工程対応能力: 成形、溶接、仕上げと併せてレーザー加工を提供するサプライヤーは、調達プロセスを簡素化できます。

設備の冗長性についても確認してください。一台の機械のみを持つ工場では、その機械のメンテナンス時にプロジェクトが停止してしまいます。一方、複数の切断装置を備えたサプライヤーであれば、設備の保守期間中でも生産を継続できます。

材料に関する専門知識の確認

鋼材の切断は、アルミニウム、チタン、または特殊合金の加工とは根本的に異なります。 加工の専門業者は、 アルミニウム、鋼、銅などの金属はそれぞれ加工方法に影響を与える独自の特性を持つと強調しています。特定の使用材料に関して深い経験を持つサプライヤーは、一貫した品質を確保するために必要なパラメータ調整、工具の要件、品質管理上の考慮事項を理解しています。

類似する材質のプロジェクトの事例を依頼してください。自社の合金材を使用した際に相手が経験した課題とその解決方法について尋ねてください。知識のあるサプライヤーは、熱管理戦略、アシストガスの選定、表面仕上げの最適化について自信を持って説明できます。一方で、貴社の材料に不慣れな業者は漠然とした一般論を述べたり、実績のない能力を約束したりする傾向があります。

長期的成功のためのサービスパートナーの評価

一回限りのプロジェクトには取引的な関係性でも対応可能です。しかし、継続的な生産、設計の繰り返し、または複数年にわたる供給契約を必要とする製品を開発する場合、能力の深さと運営の成熟度に焦点を当てた視点からパートナーを評価する必要があります。

認証状況による能力の指標

品質認証は、規格への適合以上に、体系的な運営管理体制を示しています。前述の通り、IATF 16949認証はPPAP文書、統計的プロセス管理、継続的改善システムを含む自動車業界水準の品質マネジメントを意味します。この認証を維持している事業者は、すべての顧客に利益をもたらすインフラに大きく投資しているのです。

たとえば、 シャオイ (寧波) メタルテクノロジー iATF 16949認証が実際の能力にどうつながるかを示しています:設計検証のための5日間での迅速なプロトタイピング、量産効率のための自動化された大量生産、高価な問題になる前に製造上の課題を発見する包括的なDFMサポートです。彼らの12時間での見積もり対応は、認証取得メーカーが維持する運用面での迅速な対応力を象徴しています。

コミュニケーションの応答性

サプライヤーが初期の問い合わせに対応する様子は、生産上の課題に対してどのように対処するかを予測する指標となります。業界の経験から、迅速な連絡、懸念事項への対応姿勢、そして能動的な問題解決が優れたカスタマーサポートの特徴であることが分かっています。

以下のコミュニケーション面を評価してください:

- 見積もりのターンアラウンド時間: 数時間以内にカスタム金属加工の見積もりを提示できるサプライヤーは、十分な技術的対応力と効率的なプロセスを備えていることを示しています

- 技術的質問に対する対応性: 材料や工程に関する質問に専門的な回答ができるかどうかは、深い専門知識を持っている証拠です

- 能動的なDFMフィードバック: 設計の改善を提案してくるサプライヤーは、真剣にパートナーシップを築こうとしている証です

- 明確な文書化: 詳細な見積もりと透明性のある価格内訳は、整理された運営体制を示しています

包括的なDFMサポートの価値

製造性設計(DFM)レビューは、金属レーザー切断サービス提供者が提供できる中で最も価値の高いサービスの一つと言えますが、多くのバイヤーはその重要性を過小評価しています。包括的なDFM分析により、コスト削減の機会を特定し、生産上の問題を未然に防ぎ、金属が切断テーブルに投入される前段階で切断効率に最適化された設計を実現できます。

に従って 加工サービス評価基準 、あなたが尋ねるべきことは次の通りです:彼らは自社製品の設計およびエンジニアリングの最適化を支援できますか?プロトタイプや小ロット生産にも対応できる設備を持っていますか?強力なDFMサポートを提供する業者は、単なる受注担当者ではなく、あなたのエンジニアリングチームの拡張として機能します。

業者評価基準チェックリスト

金属切断のパートナー候補を比較する際は、体系的な評価を行うことで重要な要素を見逃すことを防げます。以下に、ジョブショップ選定に関する調査に基づいて作成された包括的なチェックリストを使用してください。

- 経験と専門知識 事業年数、業界別経験、技術者の資格および認定

- 施設および設備: 近代的な機械、整然とした設備、プロトタイプおよび量産品の両方に対応可能な生産能力

- 品質管理システム 文書化されたプロセス、業界認証(ISO 9001、IATF 16949、AS9100)、定期的な点検およびキャリブレーション手順

- 材料対応能力: 多種多様な金属および合金の取り扱い、信頼性の高いサプライチェーン、材料の特性および仕様に関する知識

- カスタマイズおよび設計支援: 設計向け製造性検討(DFM)の支援、プロトタイプ製作能力、エンジニアリング分野での協働意思

- 価格の透明性 詳細な見積もり、品質を犠牲にしない競争力のある価格、総コストを最適化する付加価値サービス

- 納期の信頼性: 納期遵守実績、急ぎの注文への対応能力、現実的な納期約束

- カスタマーサービスの質: 迅速な対応、プロジェクトの定期的な進捗報告、有効な苦情対応

- 参考情報と評判: 確認可能な顧客の推薦、業界の同業者によるレビュー、類似プロジェクトの成功を示すケーススタディ

ベンチマーク基準

IATF 16949認証を取得した品質システムに、迅速なプロトタイピング、自動化された生産効率、柔軟なDFMサポートを組み合わせた製造業者は、他のサプライヤーが測られるべきベンチマークを設定しています。このような包括的な能力を持つ企業は、運営上の成熟度を示しており、それが信頼できる部品と予測可能な納期に直結します。

認証に基づく品質、プロトタイプ開発の俊敏性、量産体制の拡張性、エンジニアリングパートナーシップというこの組み合わせこそ、本格的な製造プログラムに不可欠な要素です。シャシーコンポーネント、精密アセンブリ、構造部品の調達を問わず、これらの基準を満たすサプライヤーは、個々の発注をはるかに超えた信頼性を提供します。

選択肢を決める

金属切断のパートナーを選ぶ際、最も低い価格や迅速な約束を見つけることだけが目的ではありません。むしろ、自社のプロジェクト要件や長期的な製造戦略と一致する、その能力、品質管理体制、およびコミュニケーションスタイルを持つサプライヤーを特定することが重要です。

本ガイドを通じて得た知識——切断技術、材料の挙動、品質指標、価格動向についての理解——により、あなたは情報に基づいた立場からサプライヤーを評価できるようになります。適切な質問を投げかけ、回答を正確に解釈し、自社のニーズに合致する能力を持っているかどうか、あるいは不足しているかどうかを的確に判断できるのです。

次のステップは何でしょうか?この評価フレームワークを現在のプロジェクトに適用してください。複数のサプライヤーに見積もりを依頼し、彼らのDFM(設計による製造性向上)フィードバックの質を評価し、認証の有無を確認し、単なる価格だけでなく、提供される価値全体を比較しましょう。適切なパートナーを選ぶことで、金属切断工程は単なる取引対象ではなく、戦略的な製造上の優位性へと変貌します。

金属切断サービスに関するよくある質問

1. 金属切断の費用はどのくらいですか?

金属切断のコストは、通常、シートまたはバー材の切断の場合、1インチあたり0.50ドルから2ドル、あるいは作業時間あたり20ドルから30ドル程度です。価格に影響を与える主な要因には、材料の種類と厚さ、デザインの複雑さ、公差の要求精度、注文数量、および仕上げの必要性が含まれます。セットアップ費用は注文全体で按分されます。たとえば、5個の試作品製作では1個あたり50ドルかかるかもしれませんが、同じ部品を500個製作する場合は1個あたり8ドルまでコストが下がることもあります。IATF 16949認証取得済みの事業者に見積もりを依頼すれば、品質基準が保証された上で競争力のある価格を得られることがよくあります。

2. シート金属を切断するのにいくらかかりますか?

板金加工のプロジェクト当たりの平均費用は1,581ドルで、複雑さによって418ドルから3,018ドルの範囲になります。1平方フィートあたりのコストは、使用材料やカスタマイズの程度に応じて4ドルから48ドルまで変動します。細かいパターンには薄板素材のレーザー切断が最も費用対効果が高く、厚鋼板にはプラズマ切断がより経済的です。在庫にある材料を選ぶこと、複雑な形状を簡素化すること、類似部品をまとめて生産することが、全体コストを削減する確立された戦略です。

3. レーザー切断とプラズマ切断の違いは何ですか?

レーザー切断は集光された光ビームを使用し、±0.001インチから±0.005インチの公差を実現します。1インチまでの薄板金属に最適で、優れたエッジ品質と最小限のバリが特徴です。プラズマ切断は40,000°Fまで加熱されたイオン化ガスを使用し、±0.015インチから±0.030インチの公差を提供しますが、6インチを超える厚手の導電性金属に対しては、より高速かつ低コストで優れた性能を発揮します。レーザーは熱影響部が小さく、よりクリーンな切断面を生成する一方、プラズマは重厚な構造用鋼材をより経済的に処理できます。最適な選択は材料の厚さ、精度要件、および予算によって決まります。

4. 金属切断サービスで加工可能な材料にはどのようなものがありますか?

プロの金属切断サービスでは、炭素鋼、ステンレス鋼(304、316)、アルミニウム合金(5052、6061、7075)、真鍮、銅、チタン、および特殊合金など、幅広い材料を加工しています。各材料には特定の切断条件が必要です。たとえば、アルミニウムは高い反射性を持つためファイバーレーザーを要する一方、ステンレス鋼の硬度は切断速度に影響します。薄板(22ゲージで0.03インチ)から厚板(6インチ以上)までの板厚には、レーザー、ウォータージェット、プラズマ、または機械式切断などの適切な切断方法を用いて対応できます。

5. 適切な金属切断サービス業者を選ぶにはどうすればよいですか?

設備の能力(最新のファイバーレーザー、十分な出力容量)、特定の合金に関する材料の専門知識、関連する認証(自動車用のISO 9001、IATF 16949、航空宇宙用のAS9100)、および対応スピードに基づいてサプライヤーを評価してください。自社のプロジェクトと同様のサンプル作業の提出を求め、検査および品質管理プロセスを確認し、製造性設計(DFM)サポートの有無を評価します。12時間以内に見積もりを提示でき、包括的な技術的フィードバックを提供できるサプライヤーは、通常、信頼性の高い部品と納期厳守に結びつく運営上の成熟度を持っていると考えられます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——