薄板スチールのレーザー切断:バリ、毛刺し、荒れた端面をすばやく解決

レーザー切断による板鋼材加工とは何か、そしてその重要性について

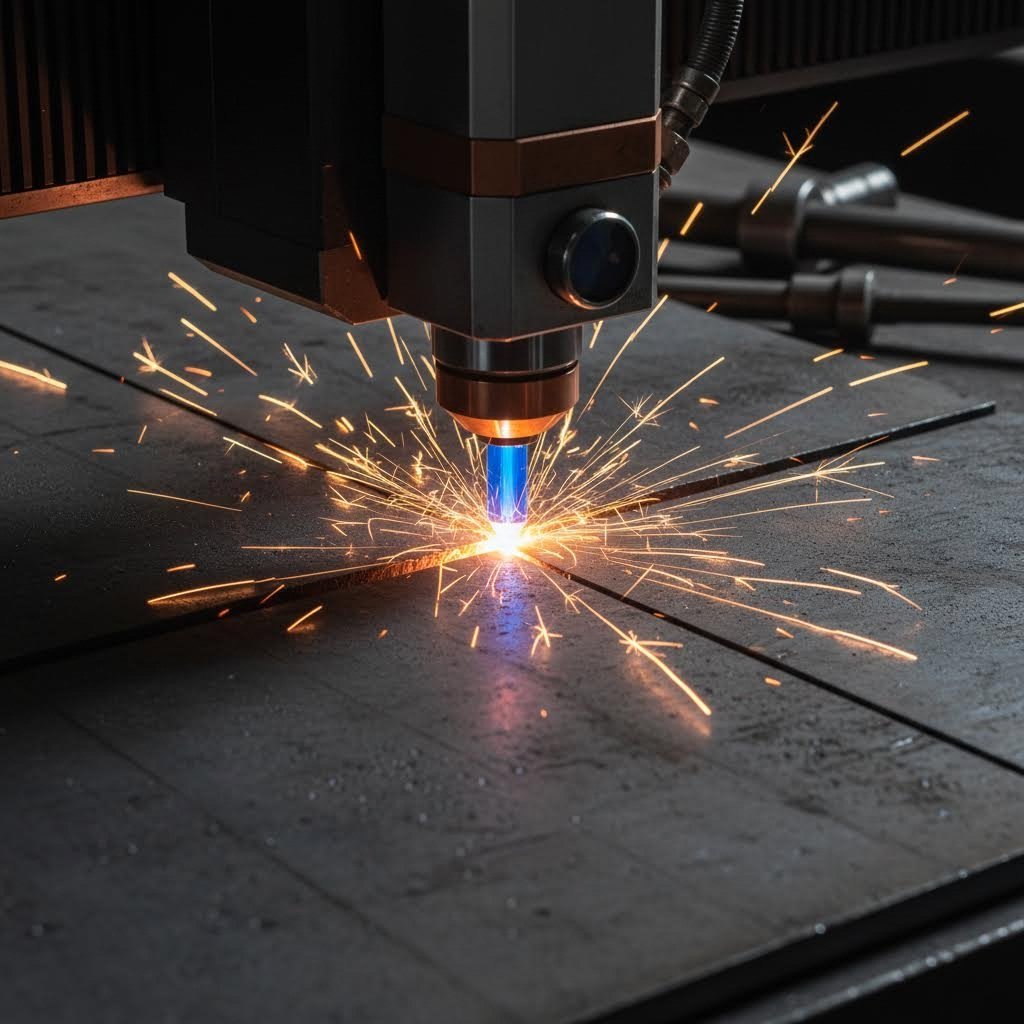

熱した包丁がバターを簡単に切り分けるように、極めて正確に焦点を絞った光線が金属板を切断する様子を想像してみてください。まさにそれが レーザー切断による板鋼材加工 です。この工程では、高エネルギーの集中レーザー光線を用いて、プログラムされた切断パスに沿って鋼材を溶融、燃焼または気化させます。その結果、従来の方法では到底かなわないほど、きれいで精密な切断が実現します。

Minifaberの技術資料によると、レーザー切断機は焦点位置で約3,000°Cに達する温度を発生させます。この非常に狭い直径に集中した高熱により、複雑な形状であっても優れた幾何学的精度を実現できます。しかし、特に薄板鋼材がこの技術に適している理由は次の通りです。厚板鋼材と比較して、薄い金属板はレーザーエネルギーをより効率的に吸収し、熱を迅速に放散するため、切り口がきれいで歪みが最小限に抑えられます。

レーザーエネルギーが薄板鋼材を変化させる仕組み

レーザー光線が鋼材表面に当たると、分子レベルで興味深い現象が起こります。集束された光子は、鋼材の結晶格子内の原子に直接エネルギーを伝達します。プラハ工科大学の研究によれば、このエネルギー伝達によって原子の振動振幅が増加し、最終的に格子結合から脱离するまでになります。

以下に簡略化した説明を示します:

- エネルギー吸収: 鋼の原子が光子エネルギーを吸収し、急激な温度上昇を引き起こす

- 格子の破壊: 振動振幅が格子定数を超えることで、原子間結合が弱くなる

- 材料の除去: エネルギー強度および切断速度に応じて、鋼は溶融(切断用)または気化(マイクロミリング用)する

この工程では、薄板鋼の引張強さがむしろ有利に働く。材料の構造的完全性により、熱影響部が局所的に留まり、厚手の材料でよく見られる歪みが防止される。

高精度鋼材切断の科学

レーザー切断が従来の金属加工法と異なる点は何だろうか? レーザーの高出力密度に加え、切断ヘッドと被加工物との間に物理的な接触がないのだ。これにより工具摩耗が全く発生せず、金属板が切断中に機械的力を受けることもない。

このプロセスは、送り速度、レーザー出力、ビーム焦点、アシストガス流量など、あらゆるパラメーターを正確に制御するCNCシステムに依存しています。最新の装置では、製造における最も厳しい公差にも匹敵する切断精度を実現でき、複雑な装飾用パネルから精密な自動車部品まで、幅広い用途に最適です。

この記事を通じて、レーザー切断作業をどのように最適化すればよいかがわかります。ファイバーとCO2レーザーの選定、鋼材のグレードとの適合性、競合他社がほとんど無視しているアシストガスの選択、ドロスやバリ、粗いエッジなどの一般的な欠陥に対する実用的なトラブルシューティングについて解説します。小規模な加工ショップを運営している場合でも、大規模生産を管理している場合でも、切断品質と効率を向上させるための実践的なガイダンスが得られます。

鋼材加工におけるファイバーレーザーとCO2レーザーの比較

では、加工ニーズのために鋼材のレーザー切断に投資することに決めましたね。ここでの重要な質問は、ファイバーレーザー切断機を選ぶべきか、それとも従来のCO2技術に留まるべきかということです。この答えは、何を切断するのか、その厚さ、および長期的な運用予算がどうなっているかによって完全に決まります。

根本的な違いは波長にあります。ファイバーレーザー切断機は約1.06マイクロメートル(1,064 nm)の光を発しますが、CO2レーザーは10.6マイクロメートルで動作します。この10倍の差は、鋼材がレーザーエネルギーを吸収する方法に大きな影響を与えます。 according to Laser Photonics 、同等の出力では、金属はCO2レーザーと比べてファイバーレーザーからの光を数倍多く吸収します。つまり、ファイバーレーザーはより少ない電力入力でより高い作業効率を発揮するということです。

薄板鋼材におけるファイバーレーザーの利点

薄板から中厚板の鋼材を加工する場合、ファイバー技術を搭載した金属用レーザー切断機は明確な利点を提供します。短波長により、より小さく精密なフォーカススポットが生成され、これにより直接的に厳しい公差や狭いカット幅(キルフ幅)を実現できます。複雑な形状の切断でもきれいなエッジが得られ、熱影響領域も小さくなるため、繊細な部品が歪むリスクが低減されます。

以下が、シート鋼材においてファイバーレーザーが特に優れている理由です。

- 優れた吸収率: 鋼材は1.06マイクロメートルの波長を効率よく吸収するため、切断効率が最大化されます

- 精度が高く 集中されたビームにより、厳密な公差を持つ精巧な形状の部品を製造できます

- 反射性の高い金属への対応力に優れています: 最新のファイバー方式では、ステンレス鋼などの材料で生じる後方反射を保護する機能が備わっています

- 低コストの運用 効率は通常90%を超え、CO2方式の5〜10%と比べて大幅に高くなっています

Xometryの技術比較によると、ファイバーテクノロジーを使用する金属レーザー切断機は、適切な作業において同等能力のCO2装置と比べて通常3〜5倍の生産性を実現します。この生産性の向上は 薄い素材でのより高速な切断速度 とダウンタイムの短縮が組み合わさった結果です。

鋼材切断におけるCO2レーザーの適正使用について

これはCO2レーザーが時代遅れであるということでしょうか?そうではありません。厚さ10〜20 mmを超える厚板鋼材を切断する場合、CO2テクノロジーは依然として有効です。オペレーターは、最大100 mmの厚さの材料で切断速度を上げるために酸素補助ガスを追加することがよくあります。また、波長が長いことから、金属だけでなくアクリルや木材といった非金属材料も取り扱う加工現場では、CO2レーザーの方が適している選択肢となります。

初期コストの差は顕著です。ファイバー技術を使用する金属用レーザー切断機は、同等のCO2装置に比べて5〜10倍の価格になることがあります。しかし、ファイバーレーザーは通常、最大で10倍の実用寿命を提供し、多くの場合25,000時間以上の稼働時間が報告されています。この耐久性に加え、大幅に低い電力消費量により、専用の鋼材切断作業ではファイバー方式が長期的に優れた投資となるのが一般的です。

レーザー切断機を選定する際には、以下の詳細な比較を検討してください。

| パラメータ | ファイバーレーザー | CO2レーザー |

|---|---|---|

| 最適な鋼板の厚さ | 最大20 mm(12 mm以下での性能が最適) | 酸素アシスト使用時:10〜100 mm以上 |

| 切断速度(薄鋼板) | cO2の3~5倍の速さ | 薄い材料では遅い |

| エッジ品質 | 優れた精度、狭いカーフ幅 | 良好な品質、広いカーフ幅 |

| 電力効率 | 90%以上 | 5-10% |

| 運営費 | 電力消費が少なく、消耗品も最小限 | 高電力消費、ガスの補充が必要 |

| 維持 要求 | メンテナンスがほとんど不要、固体素子設計 | 通常のミラーのアライメント、ガスの補充 |

| 初期投資 | cO2の5〜10倍高い | 初期コストが低い |

| 予想寿命 | 25,000時間以上稼働可能 | 約2,500時間の稼働 |

主に12mm以下の薄板鋼材を扱う工場の場合、ファイバーレーザー切断機が明らかに最適です。速度、精度、運用効率の高さから、初期投資額が高くても十分にその価値があります。ただし、厚板や多様な素材を頻繁に加工する場合は、CO2方式またはハイブリッド方式の方がより適している可能性があります。

レーザー技術の選択肢について理解できたところで、次に異なる鋼材グレードがこれらの切断システムとどのように相互作用するか、また各素材に対してどのような加工条件が最良の結果をもたらすかを見ていきましょう。

鋼材グレードの互換性と素材選定

レーザー切断のパラメーターがある鋼板では完璧に機能するのに、別の鋼板ではひどい結果になるのはなぜかと考えたことはありますか?その秘密は、異なる鋼材グレードがレーザーエネルギーとどのように相互作用するかを理解することにあります。各鋼材タイプには独自の特性があり、これが切断速度、切断面品質、およびパラメーター選択に直接影響します。炭素鋼、ステンレス鋼板、亜鉛めっき鋼板において常にきれいな切断を行うために必要な知識を見ていきましょう。

素材の組成は、多くのオペレーターが認識している以上に重要です。鋼材に含まれる合金元素は、熱伝導率、反射率、溶融挙動に影響を与えます。 according to Longxin Laserの技術ドキュメント では、各素材および板厚の組み合わせに対してパラメーターセットをキャリブレーションして保存することが、工程の再現性を迅速に向上させる方法だとされています。この手順を省くと、適切な素材選定で防げたはずの欠陥のトラブルシューティングに不必要に多くの時間を費やすことになります。

炭素鋼の切断特性

炭素鋼はレーザー切断作業の主力材料です。その比較的単純な組成により、切断時の挙動が予測可能で扱いやすくなっています。鉄と炭素からなる構造はレーザーエネルギーを効率よく吸収するため、特殊合金に比べてより高速な切断が可能で、必要な出力も低く抑えられます。

以下に、よく使用される炭素鋼の規格を示します。

- A36 構造用鋼: レーザー切断との相性が非常に良く、一般的な製品や構造部品に最適です

- 1018 低炭素鋼: バリがほとんど出ずきれいに切断でき、二次加工を必要とする精密部品に好まれます

- 1045 中炭素鋼: 炭素含有量が高いため若干遅い速度での切断が必要ですが、強度が高く耐摩耗性のある部品が得られます

- 4140 合金鋼: 硬度が高いため熱管理を慎重に行う必要がありますが、高応力がかかる用途に非常に適しています

ファイバーレーザーは炭素鋼板に対して非常に優れた加工性能を発揮します。材料の反射率が低いため、 切断ゾーンへのエネルギー伝達が最大化されます 。酸素アシストガスを使用して切断する場合、発熱反応が発生し、実際には切断プロセスに追加のエネルギーが供給されるため、厚板材でも高速切断が可能になります。このため、大量生産では炭素鋼が最も費用対効果の高い選択肢となります。

ステンレス鋼および特殊合金に関する考慮事項

ステンレス鋼の薄板は異なる一連の課題を呈します。耐食性を付与するクロム含有量は、レーザー光の反射率を高め、熱的挙動も変化させるため、同程度の板厚の炭素鋼と比較して、通常20~30%程度切断速度を落とす必要があります。

レーザー切断における主なステンレス鋼のグレード:

- 304ステンレス鋼: 最も一般的なグレードで、優れた耐食性を持ち、酸化物のないきれいな切断面を得るために窒素アシストガスによる切断が適しています

- 316ステンレス鋼: 海洋および化学用途向けの優れた耐食性。モリブデン含有により若干加工が難しくなる

- 430ステンレス鋼: 成形性に優れたフェライト系グレード。極めて高い耐食性が不要な場合の低コスト代替品

- 201ステンレス鋼: 予算に優しい選択肢。マンガン含有量が高いと刃の品質に影響を与える可能性がある

炭素鋼とは異なり、ステンレス鋼板は目に見える部分や溶接用途に適した清浄で酸化物のない切断面を得るために、窒素アシストガスを必要とする。酸素切断も可能だが、暗い酸化層が残り、二次仕上げが必要になることが多い

亜鉛めっき鋼板では独特の問題が生じる。亜鉛皮膜は鋼材よりも低い温度で蒸発し、煙を発生させ、切断プロセスに干渉する可能性がある。これは キリンレーザーの安全文書によると 現代のファイバーレーザー機械は、適切に設定すれば反射性のある材料やコーティング材も良好に処理できます。高出力のファイバーレーザーは最大20mm厚の亜鉛めっき鋼板を切断可能ですが、通常、12mm以下で最も適した切断品質が得られます。

亜鉛めっきコーティングによる反射性の課題には特定の予防措置が必要です。亜鉛の煙は繰り返して吸入すると有害であるため、常に適切な換気が必要です。現代のファイバーレーザーには、高度に反射する亜鉛表面からの損傷を防ぐバックリフレクション保護機能が備わっています。未めっき鋼板と比較してわずかにバリの発生が多くなる場合があり、これに対応するためにパラメータの調整が必要になることがあります。

プロジェクトの材料を選定する際には、アルミニウム板と比べた場合の各種グレードのレーザー加工適合性を検討してください。アルミニウム板はファイバーレーザーできれいに切断できますが、その高い熱伝導率のため、まったく異なる加工パラメータを必要とします。一方、鋼板は広い範囲の出力設定においてより予測可能な結果を得られやすく、パラメータ最適化の経験が豊富でない工場では好ましい選択肢となります。

これらの材料差異を理解することは、次の重要なトピック——さまざまな種類の鋼材において、アシストガスの選定が切断品質および切断面仕上げにどのように大きく影響するか——の基礎となります。

アシストガスの選定と切断品質の最適化

ここに、アマチュアのレーザー切断金属板作業とプロフェッショナルな結果を分ける質問があります。そのノズルを通して何のガスを吹き込んでいますか?補助ガスの選択は、金属板のレーザー切断において最も軽視されがちな要因であると言えますが、これがそのまま、切断後にバリ取りに何時間も費やすことになるか、それとも工作機械から直接組立可能な状態の部品を出荷できるかを直接決定します。

補助ガスは、金属レーザー切断中に3つの重要な機能を果たします。第一に、溶融した材料を切断領域から物理的に排出することです。第二に、切断端面での酸化反応を制御することです。第三に、切断プロセス全体における熱的挙動に影響を与えることです。据 Pneumatechの技術資料 によると、使用するガスの種類によって、切断面がきれいで酸化のない状態になるか、あるいは発熱反応を利用してより高速に加工されるかが決まります。

補助ガスとしての窒素と酸素の選択

窒素と酸素のどちらを選ぶかは、「どちらのガスが優れているか」ということではなく、使用する材料や品質要件に応じて適切なガスを選び分けることが重要です。それぞれの選択肢は、切断面の外観から切断速度まで、あらゆる側面に影響を与える根本的に異なる切断条件を生み出します。

酸素切断:炭素鋼向けの高速・高パワー切断

酸素が溶融した炭素鋼に接触すると、強力な反応が起こります。酸素は鋼材中の鉄と反応し、発熱反応(発熱反応)を引き起こし、切断プロセスに追加の熱エネルギーを供給します。 according to Bodor Laserの技術ガイド によると、炭素鋼の切断において酸素はレーザー光線に追加の熱エネルギーを供給することで、約60%の切断作業を担っています。

この発熱反応によるブーストにより、レーザー出力のみの場合よりも高速で切断でき、より厚い材料も切断可能になります。ただし、トレードオフとして、酸化反応によって切断端面が粗く酸化した状態になるため、清浄な仕上げが求められる用途では後処理が必要になる場合があります。

窒素切断:ステンレスおよびアルミニウム向けのクリーンな切断面

窒素は全く異なるアプローチを取ります。不活性ガスである窒素は切断領域周囲に反応しない雰囲気を作り出し、酸化を完全に防止します。その結果、酸化物のない、視覚的に高品質な切断面が得られ、二次仕上げ工程を必要としないことが多くなります。

ステンレス鋼、アルミニウム、その他の非鉄金属からなる金属板のレーザー切断においては、窒素が好ましい選択です。酸化が発生しないため、研削や洗浄などの後処理工程が不要になります。このため、外観が重要な可視部品や溶接予定の部品など、美的基準が重視される用途に最適です。

ただし、デメリットもあります。窒素切断ではレーザー光線による熱エネルギーのみに頼るため、酸素のように発熱反応を利用できないことから、切断速度は通常遅くなり、同等の板厚を切断するにはより高いレーザー出力が必要になる場合があります。

| パラメータ | 窒素 | 酸素 | 圧縮空気 |

|---|---|---|---|

| 最適な鋼材用途 | ステンレス鋼、アルミニウム、亜鉛めっき鋼 | 炭素鋼、軟鋼 | 薄板炭素鋼、薄板ステンレス |

| エッジ特性 | 清浄で酸化物がなく、明るい銀色の仕上げ | 酸化しており、エッジが暗く、仕上げ加工が必要な場合あり | 部分的に酸化、バリが発生している可能性あり |

| 切断速度への影響 | 遅い(熱プロセスのみ) | 速い(発熱反応によりエネルギーが追加される) | 中程度の速度 |

| 最適な板厚範囲 | すべての板厚に対応(薄板から中板に最適) | 炭素鋼は6mm以上 | 最大約6mm |

| 費用 考慮 | ガスコストが高く、後処理コストは低い | ガスコストが低く、仕上げ加工に追加費用がかかる可能性あり | 最もコストが低く、現地でのガス生成も可能 |

エッジ品質へのガス圧力の影響

適切なガスを選ぶだけでは不十分です。ガス圧力は切断品質、バリの発生、および切断面の仕上がりに大きく影響します。間違った設定では、たとえ正しいガスを選んでも、製品に欠陥が生じる可能性があります。

高圧窒素切断はその好例です。英語版の TWI (The Welding Institute) による研究では、特別に開発されたノズルと高圧ガスを組み合わせることで、ステンレス鋼のきれいな、バリのない切断面が得られると示しています。その主なメカニズムとは?レーザーで金属を溶かした直後に、高速のガス流が溶融金属を切断領域から即座に吹き飛ばすことです。この溶融物の連続的かつ瞬時の除去により、バリの付着や横方向への熱伝導を防いでいます。

しかし、問題があります。ガス消費量の増加は運用コストを大幅に上昇させます。TWIの調査では、多くの工場が後処理が不要になる節約効果以上にガス代が高くなるため、高圧切断技術を避けていたことがわかりました。解決策は、切断品質を維持しつつガスの無駄を削減する最適化されたノズル設計にあります。

実用的な圧力のガイドライン:

- 低圧酸素(0.5~1 bar): 標準的な炭素鋼の切断。速度は速いですが、酸化物の付着が生じる可能性があります

- 高圧窒素(8~20 bar): ステンレス鋼およびアルミニウム向け。適切に設定すれば、酸化物のないきれいな切断面が得られます

- 中圧エア(4~8 bar): 薄板材で切断面の品質がそれほど重要でない場合の予算に優しい選択肢

金属を切断するレーザー加工では、予期しないバリや粗いエッジが発生することがありますが、その原因は多くの場合ガス圧にあります。圧力が不足すると溶融した材料を十分な速さで排出できず、切断エッジ上で再凝固してしまいます。逆に圧力が高すぎるとガスを無駄にするだけでなく、品質の向上につながらず、むしろ乱流を引き起こして切断を妨げることもあります。

圧力関連の問題のトラブルシューティング:

- 厚手の炭素鋼の底部にスラグが発生: 切断速度を下げ、焦点位置を下げ、ガス圧を上げて酸化反応を最適化する

- 飛び散ったスラグが表面に付着: 焦点位置を上げ、ガス圧を下げて飛散を減少させる

- ステンレス鋼にバリが発生: 焦点位置を下げ、ノズル径を大きくし、デューティサイクルを減らしてよりクリーンなエッジを得る

レーザーパラメータとアシストガスの相互作用により、わずかな調整が品質に大きな差を生むシステムが形成されます。一貫した結果が求められる金属板のレーザー切断アプリケーションでは、各材質および板厚の組み合わせごとに最適な圧力設定を文書化してください。このリファレンスライブラリは、ジョブ間で切り替える場合や新しいオペレーターを訓練する際に非常に貴重なものになります。

アシストガス戦略を最適化したら、次に一般的な切断欠陥を理解し、それらが材料や生産時間を無駄にする前に解消する方法を把握することが重要です。

代表的な切断欠陥とトラブルシューティングの解決策

レーザーの種類を最適化し、適切な鋼材グレードを選定し、アシストガスの設定も微調整しました。しかし、まだ部品のエッジが粗くなったり、底部に溶融残渣(ドロス)が付着したり、切断面に目立つストライエーション(条線状の跡)が現れることがあります。原因は何でしょうか?

実際のところ、完璧に設定されたレーザー切断金属加工であっても、欠陥が発生することがあります。不満を抱えるオペレーターと熟練したプロの違いは、こうした欠陥がなぜ発生するのかを理解し、体系的にそれらを解消できるかどうかにあります。According to Haldenの品質管理ドキュメント によると、バリ、ドロス、焼け跡などの一般的なレーザー切断欠陥は製品品質を損なう可能性がありますが、根本原因を特定し、適切な対策を講じることで、より滑らかな切断面と安定した結果を得ることができます。

さらに詳しく検討する前に、ドロスを明確に定義しておきましょう。ドロスとは、切断面の底辺に付着する再凝固した溶融金属のことです。表面に形成されるバリとは異なり、ドロスは重力によって溶融物が下方に引き寄せられる場所に蓄積します。どちらの欠陥も類似した原因を共有していますが、それぞれ異なる是正措置が必要です。

ドロスの発生を特定し防止する方法

スラグは、最も厄介な欠陥の一つです。なぜなら、迅速なレーザー切断作業が、手間のかかる後処理作業に変わってしまうからです。部品の下面に固まった金属の塊が付着しているのを見かける場合、これは溶融物の除去効率が不十分であったことを示しています。レーザーは鋼材を正しく溶かしましたが、溶融した材料が再凝固する前に十分速く排出されなかったのです。

スラグの発生原因は何でしょうか?その答えは、エネルギーの入力と材料除去の間にある微妙なバランスにあります。 according to ADHMTのトラブルシューティングガイド によれば、切断品質はエネルギー結合効率(レーザーエネルギーがどれほど効率よく吸収されるか)と溶融物除去効率(アシストガスが溶融材料をどれほど効果的に除去するか)の間の均衡に依存しています。

スラグ発生の主な原因:

- 切断速度が速すぎる: アシストガスが溶融材料を完全に排出する前に金属切断機が移動してしまうため、底辺に残留物がこびりつき硬化します。

- ガス圧力が不足している: 低速度のガス流では溶融物を十分に素早く吹き飛ばすことができず、完全に排出される前に付着が生じます。

- フォーカス位置が不適切: 焦点位置が高すぎたり低すぎたりすると、溶融池が広くなり、効率的に除去するのが難しくなります

- レーザ出力が高すぎる: エネルギーが多すぎると、ガス流では処理しきれないほどの溶融物が発生します

- 光学系の汚染: 汚れたレンズはビームを散乱させ、切断ゾーンでのエネルギー密度を低下させます

バリ防止には、パラメータの体系的な調整が必要です。まず不要な材料でランプテストを行い、焦点位置の確認を行ってください。次に、切断速度とガス圧の関係を最適化します。厚手の炭素鋼では、焦点位置を下げてガス圧を高めることで、頑固なスラグを除去できることが多いです。ステンレス鋼では、ノズル径を大きくし、デューティサイクルを減らしてみてください。

バリの発生とその対策:

バリは、溶融した材料がカット開口部の上端からきれいに剥離しない場合に発生します。ドロスとは異なり、バリは主に切断開始点における切断速度とレーザー出力のアンバランスによって生じます。ハルデン社の技術分析によると、切断速度が遅すぎると過剰な加熱が起こり、一方で速度調整を行わずに高出力を使用すると、表面仕上げが粗くなります。

効果的なバリ取り技術には、機械的研削、トゥンブリング、または振動仕上げが含まれます。しかし、是正処置よりも予防するほうが常にコスト面で優れています。切断条件を最適化し、ビームの正確な位置合わせを行い、光学系を清潔に保つことで、最初の段階からバリの発生を最小限に抑えることができます。

薄板鋼材における熱影響部の管理

すべてのレーザー切断は、切断幅(カーフ)に隣接する熱影響部(HAZ)を生成します。この領域内では、鋼材の微細組織が熱の影響により変化します。薄板鋼材の場合、HAZは通常狭いですが、不適切な加工条件によって大幅に拡大し、変色や硬度の変化、その後の曲げ加工時の割れの発生などといった問題を引き起こす可能性があります。

部品に後加工が必要な場合、HAZの問題は特に顕著になります。切断端近くの陽極酸化処理された表面は、熱が広範囲に及ぶと変色を示すことがあります。また、曲げ加工を予定している部品は、HAZによってもろい領域が形成されると、切断線上で割れるおそれがあります。このような下流工程への影響を理解しておくことで、感度の高い用途においてHAZの最小化を優先すべきかどうかを判断できます。

HAZを拡大させる要因:

- レーザ出力が高すぎる: エネルギー量が多いほど、周辺材料への熱伝導が大きくなる

- 切断速度が遅い: 加熱時間が長くなることで、熱が切断領域からより遠くまで伝導する

- 焦点位置が不適切: デフォーカスしたビームはエネルギーを広い範囲に分散させ、熱入力量を増加させる

- アシストガスの流量が不足している: 冷却が不十分なため、熱が蓄積して広がる

ストライエーションおよび表面品質の問題:

ストライエーションとは、切断面に垂直方向に現れる目に見える線のことです。ある程度のストライエーションは正常で避けられないものですが、過剰または不規則なストライエーションは工程の不安定さを示しています。原因としては、ガス圧の変動、レーザー出力の不安定な供給、または切断ヘッドの機械的振動などが考えられます。

焼け跡は、特に反射性またはコーティングされた材料でよく見られる表面欠陥の一つです。これは切断周囲の過剰な熱によって生じます。レーザー出力を下げること、切断速度を上げること、およびアシストガスとして窒素を使用することが、変色を引き起こす熱的影響を抑えるのに役立ちます。

トラブルシューティングチェックリスト:欠陥の種類、原因、および是正措置

- 切断下端にドロス(溶融残渣)がある: おそらく切断速度が速すぎる、ガス圧が低い、またはフォーカス位置が不適切なことが原因です。是正措置:速度を低下させ、ガス圧を高め、フォーカス位置を下方に調整し、光学部品を清掃する。

- 上端のバリ: 切断速度が遅いこと、レーザー出力が高すぎる、またはビームフォーカスが不適切であることが原因と考えられます。対策:速度を上げる、出力を下げる、フォーカス位置の整合性を確認し、材料が正しく固定されていることを確認してください。

- 過度のストライエーション(条痕): ガス圧の変動、レーザー出力の不安定さ、または機械的振動が原因と考えられます。対策:ガス供給の安定性を確認し、レーザー光源の性能を点検し、機械部品をしっかり締めてください。

- 広い熱影響領域: 高出力、低速加工、またはデフォーカスされたビームが原因と考えられます。対策:出力を低下させ、速度を上げ、フォーカス位置を最適化し、適切なガス冷却を行ってください。

- 焼け跡や変色: 過剰な熱または酸素反応が原因と考えられます。対策:アシストガスを窒素に切り替え、出力を下げ、速度を上げ、適切なガス流量を確認してください。

- 不完全な切断: 出力不足、速度が高すぎる、または光学系の汚染が原因と考えられます。対策:出力を上げ、速度を下げ、レンズおよびミラーを清掃し、材料の厚さが適切であることを確認してください。

トラブルシューティングでは、一度に一つのパラメータだけを変更することが最も効果的であることを忘れないでください。複数の変数を同時に調整すると、どの変更が問題を解決したのか特定できなくなります。各材料および厚さに対する成功したパラメータの組み合わせをプロセスマトリックスとして文書化し、チームが一貫して参照できるようにしてください。

これらの欠陥防止戦略を活用する準備が整ったら、次は異なる鋼板の厚さや規格に対して切断パラメータをどのように最適化するかを理解することが重要です。

鋼板の厚さ別切断パラメータ

あなたは既に欠陥を特定し、その原因を理解しています。次にすべてのオペレーターが直面する実践的な課題は、特定の材料に対して実際にどのような出力、速度、フォーカス設定を使用すべきかということです。多くの加工業者がこの点で苦労するのは、業界全体でパラメータに関するガイドラインが驚くほど不足しているためです。

レーザー出力、切断速度、および材料の厚さの関係は、基本的な原理を理解すれば予測可能なパターンに従います。 Raymond Laserの包括的な速度チャート によると、出力と切断可能な厚さの間には直接的な関係があります。出力が高くなるほど、最大切断厚さも増加します。ただし、切断できる速度はこれらの変数のバランスによって大きく異なります。

きれいな切断のための出力と速度の関係

レーザー切断を調理に例えると、熱が強すぎると食材を焦がしてしまいます。逆に熱が弱すぎると、何も適切に調理されません。同じ原理がレーザー金属切断機による鋼板加工にも当てはまります。投入エネルギーと材料除去が完全に一致する最適なポイントを見つけることが、バリやスラグのないきれいな切断面を得る鍵となります。

基本的なルールは以下の通りです:薄い素材は高速で切断でき、低めの出力でも使用可能ですが、厚い素材では速度を落とし、より高い出力を必要とします。ただし、この関係は直線的ではありません。GYC Laserの技術資料によると、3000Wのファイバーレーザーは1mmの炭素鋼を1分間に28〜35メートルの速度で切断できますが、同じ機械で20mmの炭素鋼を切断する場合、速度はわずか0.5メートル毎分に低下します。

速度と出力の主な関係:

- 薄板鋼材(3mm未満): 最大速度での切断が可能。溶け抜けや過度の熱影響部(HAZ)を防ぐため、出力を下げてください

- 中板鋼材(3〜10mm): 速度と出力をバランスさせる。この範囲では、加工条件の調整が最も柔軟に行えます

- 厚板鋼材(10mm以上): 速度が制限要因となる。通常、最大出力が必要になります

速度を高すぎに設定するとどうなるでしょうか?レーザーが材料を完全に溶断するのに十分な滞在時間が得られず、切断が不完全になったり、底辺に過剰なバリ(ドロス)が発生します。逆に速度が低すぎると、熱影響域が過大になり、焼け跡の原因になったり、生産時間の無駄につながります。

日々使用する金属切断機においては、一般的な板厚サイズに対するベースラインパラメータを確立しておくことで、試行錯誤を排除できます。以下の表は、業界標準のファイバーレーザー設定に基づいた初期設定値を示しています。

| ゲージ番号 | 厚さ (mm) | 厚さ(インチ) | 推奨動力 | 一般的な速度(m/分) |

|---|---|---|---|---|

| 22ゲージ | 0.76 | 0.030 | 1000-1500W | 25-35 |

| 20ゲージ | 0.91 | 0.036 | 1000-1500W | 20-30 |

| 18ゲージ | 1.27 | 0.050 | 1500-2000W | 15-25 |

| 16ゲージ | 1.52 | 0.060 | 1500-2000W | 12-20 |

| 14ゲージ鋼板の厚さ | 1.98 | 0.078 | 2000-3000W | 8-15 |

| 12ゲージ | 2.66 | 0.105 | 2000-3000W | 6-12 |

| 11ゲージ鋼板の厚さ | 3.04 | 0.120 | 3000-4000W | 5-10 |

| 10ゲージ | 3.43 | 0.135 | 3000-4000W | 4-8 |

| 7ゲージ | 4.55 | 0.179 | 4000-6000W | 3-6 |

| 3ゲージ | 6.07 | 0.239 | 6000-8000W | 2-4 |

このシートメタルゲージ表はあくまで参考値としての出発点です。実際には、ご使用の特定の装置、鋼材のグレード、およびアシストガスに応じて微調整が必要です。酸素アシストによる炭素鋼の加工では、通常これらの数値より20〜30%高速で運転できますが、窒素アシストによるステンレス鋼の加工では、これらの範囲の下限側の速度を要する場合があります。

フォーカス位置の最適化技術

切断プロセスにおいて動力と速度がエンジンであるなら、焦点位置はステアリングホイールです。レーザー光線の焦点が材料表面に対してどこにあるかを調整することで、切断特性が劇的に変化します。 according to FINCM Futureのフォーカスガイド によれば、焦点位置はレーザーエネルギーが板厚方向にどのように分布するかを決定し、切断幅、熱分布、スラグ除去性、および全体的な切断品質に影響を与えます。

焦点位置の選択肢を理解する:

- ゼロ焦点(表面): 焦点が材料表面に正確に一致しています。小さなレーザースポットにより、薄板の炭素鋼材に対して滑らかなエッジと高速切断を実現する高精度切断に最適です。

- 正の焦点(表面より上): 焦点が材料表面よりも上に設定されます。中厚板の炭素鋼を酸素切断する場合に広く用いられ、表面付近にエネルギーを集中させることで、明るく清潔な切断面と優れた垂直性を実現します。

- 負の焦点(表面より下): 焦点は材料の内部に位置しています。厚手の炭素鋼板に最適で、より深い溶融浸透と高速化を実現します。この技術により、従来の正焦点方式と比較して切断速度を40~100%向上させることが可能です。

複雑に聞こえますか? 実際の適用方法は次のとおりです。シートメタルゲージチャートからゲージサイズを切断する場合、3mm未満の素材にはゼロ焦点から始めます。14ゲージの鋼板厚さやそれに類する中間範囲の素材では、わずかな正焦点調整を試してみてください。11ゲージ以上の厚板になると、生産スピードを維持するために負焦点が increasingly 有効になります。

焦点調整のベストプラクティス:

正確な焦点のキャリブレーションには体系的なテストが必要です。少し傾けたワークピースに対して対角線状に切断するランプテストを実施してください。切断幅が最も狭く、最もきれいになるポイントが、その材質および板厚の組み合わせに対する最適な焦点位置を示します。

異なるゲージサイズ間で一貫した結果を得ることを目指す製造業者向けに、パワーや速度のパラメーターと併せてフォーカス設定を文書化してください。これにより、ジョブ間を切り替える際の試行錯誤を排除できる包括的なリファレンスが作成されます。適切なフォーカス位置、適切な出力レベル、最適化された切断速度の組み合わせこそが、信頼性が高く高品質なレーザー切断作業の基盤となります。

鋼板の各種板厚に対して切断パラメータを最適化した後は、プロジェクトの要件や予算の制約が生じた場合に、レーザー切断が他の技術とどのように比較されるかを理解しておく価値があります。

レーザー切断とその他の鋼材切断方法の比較

レーザー切断のパラメータを完全にマスターしたかもしれませんが、ここで問うべき重要な点があります:本当にあなたのプロジェクトには常にレーザーが最適なのでしょうか?正直な答えは「いいえ」です。レーザー技術は薄板鋼材に対して比類ない精度を実現しますが、材料の厚さ、生産量、品質要件によっては、他の金属切断技術の方がコスト面で優れている場合もあります。

プラズマ、ウォータージェット、または機械せん断と比較して、どのような場合にレーザーを選ぶべきかを理解することで、運転コストを数千ドル節約でき、より競争力のある見積もり提出が可能になります。 according to Wurth Machineryの包括的なテスト によると、多くの成功している工場では、最終的に複数の切断技術を取り入れて、より幅広いニーズに対応しています。それぞれの方法が得意とする分野を見てみましょう。

薄板鋼材プロジェクトにおけるレーザーとプラズマの比較

レーザーとプラズマの選択は、結局のところ「素材の厚さはどのくらいか」という単純な質問に帰着します。1/4インチ未満の鉄板の場合、レーザー切断が優勢です。しかし、それより厚い板材になると、状況は一気にプラズマ側に傾きます。

プラズマ切断は電気アークと圧縮ガスを用いて導電性金属を溶かし、吹き飛ばしながら切断します。プラズマアークの温度は最大で華氏45,000度(約24,982℃)に達し、プログラムされたパスに沿って素材を瞬時に溶融させます。StarLab CNCの2025年ガイドによると、高出力のプラズマ装置は1/2インチの軟鋼を毎分100インチ以上という速度で切断でき、中~厚手の金属板において最も高速な選択肢となります。

レーザー切断が優れる場面:

- 精度要件: レーザーは±0.002インチの公差を達成するのに対し、プラズマは±0.015〜0.020インチ

- エッジ品質: ほぼ研磨されたような仕上げであり、二次加工が必要ないことが多い

- 複雑な形状: プラズマでは再現できない複雑なパターン、小さな穴、細部のディテール

- 薄肉材料: 1/4インチ未満の板材は、レーザー技術でより高速かつきれいに切断可能

プラズマ切断が優れる場面:

- 粘稠な材料: 1/2"から2"以上の鋼板をプラズマで大幅に高速切断

- 初期投資: 完全な産業用レーザー切断機は、同等のプラズマシステムよりもはるかに高価です

- 運転コスト: 消耗品コストが低く、メンテナンスも簡単

- ビベル切断: 構造用鋼材の溶接前処理において優れた性能を発揮

コスト差は注目すべきものです。According to StarLab CNCのコスト分析 によると、完全なプラズマシステムは約90,000ドルであるのに対し、同程度のウォータージェットシステムは約195,000ドルかかります。切断台サイズが同等のレーザーシステムは両者を上回ることもありますが、ファイバーレーザー技術の成熟によりその差は縮まりつつあります。

ウォータージェットまたはせん断がより適している場合

ウォータージェット切断は、研磨粒子と混合された高圧水を使用して、プログラムされた経路に沿って材料を侵食除去します。最大90,000PSIの圧力で作動するこのシステムは、熱を発生させることなく事実上すべての素材を切断できます。この冷間切断プロセスにより、反りや硬化、熱影響部が生じません。

鋼材の切断において、レーザーではなくウォータージェットを選ぶ理由は何でしょうか?その答えは熱感受性にあります。精密な曲げ加工や、MIGとTIG溶接の比較で議論されるような接合作業といった重要な後工程を施す部品を切断する場合、熱による歪みを排除することが極めて重要になります。ウォータージェットはこのような機能を提供しますが、その代償として切断速度が遅くなります。

機械的なせん断は、単純な直線切断に対して別の選択肢です。ジエカット機や油圧せん断機は、形状的に許容される限り、あらゆる熱的加工法よりも高速に鉄板を処理できます。ただし、そのトレードオフとして直線および基本的な形状に制限されます。長方形のブランクやストリップの大量生産においては、せん断が依然として最も経済的な金属切断機の選択肢です。

ウォータージェット市場は急速に成長しており、Wurth Machineryの市場分析によると、2034年までに23億9000万米ドル以上に達すると予測されています。この成長は、航空宇宙、医療、精密製造分野における熱を発生させない切断技術への需要の高まりを反映しています。

| 技術タイプ | 精度レベル | 厚さ範囲 | エッジ品質 | 運営費 | 最適な適用例 |

|---|---|---|---|---|---|

| レーザー切断 | ±0.002"(優れている) | 最大1"(0.25"以下が最適) | ほぼ研磨仕上げで、仕上げ加工がほとんど不要 | 中程度(ファイバー)から高エネルギー(CO2) | 薄板、複雑なデザイン、精密部品 |

| プラズマ切断 | ±0.015-0.020" | 0.018" から 2"以上(最適なのは1/2"以上) | HDプラズマでは良好だが、仕上げが必要な場合あり | 低 | 構造用鋼材、重機、厚板 |

| ウォータージェット切断 | ±0.003-0.005" | 最大12"(すべての素材に対応) | 良好。熱による変形なし | 高(砥粒消耗) | 熱に敏感な部品、複合素材、航空宇宙用途 |

| メカニカルシアー | ±0.005-0.010" | 最大1/2"(一般的) | 薄板ではきれいに切断できるが、端部が変形する可能性がある | 非常に低い | 直線切断、矩形ブランク、大量生産向け |

適切な技術選定を行うには:

自社の工場に適した技術を検討する際は、以下の要素を考慮してください:

- 一般的な材料の板厚: 作業の80%が1/4"以下の薄鋼板である場合、レーザー加工が最も優れたコストパフォーマンスを提供します。厚板加工を行う製造業者にはプラズマ加工がより適しています。

- 精度要件: 厳しい公差や複雑な形状が要求される部品には、レーザーまたはウォータージェット加工が必要です。

- 後工程の要件: TIG溶接やMIG溶接などの次工程で酸化物のないエッジが求められる場合、窒素支援付きレーザー切断またはウォータージェット切断により、研磨時間を取り除くことができます。

- 生産量: 大量生産される単純な形状の場合、レーザー加工機に加えて専用のせん断設備を導入する価値があるかもしれません。

- 材料の種類: 金属と同時に非金属素材も扱う加工店では、あらゆる材料に対応可能なウォータージェットの汎用性がメリットになります。

実際には、成長中のほとんどの板金加工ショップは最終的に複数の技術を採用します。プラズマとレーザーは薄板の高精度加工から厚手の構造用鋼材までをカバーするため、相性が良い組み合わせです。さらにウォータージェットを追加することで、熱影響のない状態で事実上すべての素材に対応できる能力が拡大します。こうした相補的な関係を理解することで、事業の成長に合わせて設備投資を計画することができます。

レーザー切断が他の技術とどのように比較されるかをご理解いただいたところで、レーザー切断プロジェクトを最初から成功させるための設計ガイドラインや材料準備要件について見ていきましょう。

設計ガイドラインおよび材料準備要件

レーザーの種類を選択し、切断パラメーターを最適化し、異なる鋼材グレードの挙動を理解しました。しかし、アマチュアの作業とプロフェッショナルな板金加工を分けるのは、レーザーを照射する前に行う設計および材料準備の精度です。不十分な設計判断や不適切な材料準備は、どれほど完璧に調整されたレーザー板金加工機であっても、その性能を損なうことになります。

現実には、ほとんどの切断不良や生産遅延は上流工程の問題に起因しています。Xometryの設計ガイドによると、特徴部同士の最小距離を維持することで、すべての切断の品質を保証できます。これらのガイドラインを無視すれば、最初から正しく作成されるべき部品の手直しに何時間も費やすことになるでしょう。

レーザー切断鋼材部品の設計ルール

CADソフトウェアで美しい部品を設計したのに、製造時に変形が生じたり過剰な廃材が出たりして実現できない場合を想像してみてください。これは、設計者がシートメタル切断機械が材料とどのように物理的に相互作用するかという現実を無視すると、頻繁に発生します。レーザー光には有限の幅(カーフ)があり、熱は切断領域を超えて広がり、細い形状の部分は加工中に反ったり破れたりする可能性があります。

最小特徴寸法のガイドライン:

すべての金属板には、構造的完全性を損なうことなく特徴的な形状を配置できる実用上の限界があります。Xometryの技術仕様によると、信頼性の高いレーザー切断金属板の結果を得るための重要な最小値は以下の通りです:

- 穴から端までの最小距離: 板厚(MT)の2倍または0.125インチのいずれか小さい方。これより近い間隔で穴を開けると、特に部品が後工程で成形される場合に、破断や変形のリスクが高まります。

- 穴と穴の間の最小距離: 板厚(MT)の6倍または0.125インチのいずれか小さい方。これより狭い間隔では、特徴部同士の間に弱いブリッジが生じ、熱応力によって変形する可能性があります。

- 最小リリーフカット: 0.010" または1×MTのいずれか大きい方。リリーフカットは、後続の曲げ加工時に角部での材料の引き裂きを防ぎます。

- 内側コーナーの最小フィレット: 0.5×MT または0.125"のいずれか小さい方。鋭い内角は応力を集中させ、割れのリスクを高めます。

- 最小タブ厚さ: 0.063" または1×MTのいずれか大きい方。タブは切断中に嵌合部品を所定の位置に保持します。薄すぎると早期に破損する可能性があります。

- スロットの最小厚さ: 0.040" または1×MTのいずれか大きい方。狭いスロットは切断中の熱膨張により閉じてしまうことがあります。

嵌め込み部品におけるタブ配置:

単一の金属板から複数の部品を切断する場合、タブの配置が極めて重要になります。タブとは、切断完了まで部品をその場に保持するための小さな材料の橋渡し部分です。不適切なタブ配置は切断途中での部品のずれを引き起こし、動いてしまった部品と周囲のすべてを損傷させる可能性があります。

嵌合(ネスティング)は製造におけるテトリスのようなものだと MakerVerseのDFMドキュメントには記載されています 目的は、単一のシート内にさまざまな部品を最大限の効率で配置することです。材料の節約だけでなく、最適なネスティングは加工時間とエネルギー消費も削減します。ネスティングを行う際は、組立の可能性や工程の順序を考慮し、移動やハンドリングを最小限に抑えるようにしてください。

タブを戦略的に配置してください:

- 曲線部分よりも直線エッジにタブを配置することで、取り外しが容易になります

- 部品が回転しないよう、少なくとも2つのタブを設けてください

- 均等に周囲にタブを配置し、バランスの取れたサポートを確保してください

- タブを取り外した後に重要な寸法が必要となる場所には、タブを配置しないでください

テキストおよび特殊機能:

デザインにテキストを追加する場合、「展開」またはテキストを輪郭線に変換してからレーザー加工用ファイルを送信してください。Xometryのファイル準備ガイドによると、画面上ではテキストが表示されていても、実際に切断用の輪郭として定義されていない場合があります。さらに、D、O、P、Qなどの閉ループ文字は、中央部分が脱落しないようステンシル形式のブリッジが必要です。

スロットやノッチの場合、切断幅(カーフ厚さ)と一致する場合でも、設計上の特徴は実際に意図された幅のままにしてください。スロットの少なくとも一端に「ロリポップ」形状の丸みを持たせることで、通常切断幅より大きくなる穿孔穴への対応が可能になります。

材料準備のベストプラクティス

あなたの設計は完璧です。次に問われるのは、「素材は切断に適した状態ですか?」ということです。表面状態、平面度、清浄度は、切断品質、切断面の仕上がり、さらには装置の寿命に直接影響します。下準備を省略すると、パラメータ調整ではどうにもならない問題が生じます。

表面処理チェックリスト:

- サビ除去: 表面の錆はレーザー光を散乱させ、切断効率を低下させるとともに、不均一な切断面を生じます。材料をセットする前に、ワイヤブラシ、サンドブラスト、または化学処理で錆を取り除いてください。

- 油分および汚染物質の除去: 切削油、指紋、保護コーティングはレーザー吸収を妨げたり、有害な煙を発生させる可能性があります。アルミニウム板や鋼材の表面は、適切な溶剤で清掃してください。

- 圧延酸化皮膜(ミルスケール)の評価: 熱間圧延鋼板に大量のスケール(酸化皮膜)が付着していると、レーザーの吸収率に影響します。軽微なスケールは許容される場合がありますが、厚いスケールは最良の結果を得るために研削または酸洗いが必要です。

- 保護フィルムの取り扱い: 一部の材料には保護用のプラスチックフィルムが貼付された状態で出荷されます。これを切断時に貫通させるか(加工の複雑さが増す)、あらかじめ剥がすか(表面がハンドリング傷に対して露出する)を判断する必要があります。

平面度の要件:

レーザー切断には材料の平面度が不可欠です。切断ヘッドと被加工物との間の焦点距離は通常、ミリメートルの小数単位で測定されます。反り、湾曲、または波打った材料はこの重要な寸法を狂わせ、切断品質のばらつき、過剰なバリ、あるいはヘッドの衝突を引き起こす可能性があります。

に従って MakerVerseのベストプラクティスガイド 、切断形状の間隔を少なくとも板厚の2倍以上に設定することで、加工中の変形を回避できます。しかし、もともとの材料が平らであることも同様に重要です。入荷した材料の反りを確認し、機械的に平坦化するか、許容公差を超える板材は却下してください。

鋼板を定期的に扱う工場では、レベリングマシンへの投資により、廃材の削減と切断品質の向上というメリットが得られます。目視では許容できると思えるわずかなウェービネスでさえも、広い切断面では焦点の大きなばらつきを引き起こす可能性があります。

標準ゲージの選択:

標準的な材料ゲージに基づいて設計することで、調達の遅延を防ぎ、コストを削減できます。Xometryの材料ガイドラインによると、シート切断は在庫にある材料サイズに依存しており、経済的で短納期の部品を提供できます。設計上の厚さが標準ゲージの公差範囲内に収まる場合、加工業者はその標準ゲージをプロジェクト用に調達します。

非標準の厚さを指定すると、材料調達の遅延や高価格が発生します。特定の用途で特別な厚さが明確に必要でない限り、標準的なシート金属ゲージ表に記載されている一般的なゲージサイズを設計に採用してください。

DFMの利点:

適切な製造設計(DFM)サポートにより、優れた設計がさらに優れた部品へと変化します。設計段階でエンジニアが加工業者と相談することで、高額な手直しや廃棄に発展する前の生産性の問題を早期に発見できます。この協力体制は、特徴的な間隔から材料選定、工程順序まで、あらゆる側面に対応します。

精度と一貫性が絶対条件である自動車用途において、包括的なDFMサポートは特に価値があります。設計の実現可能性について迅速なフィードバックを提供するメーカーと連携することは、 シャオイ (寧波) メタルテクノロジー たった12時間で見積もりを返す彼らのようなサービスを通じて、量産開始前にレーザー切断設計を最適化することを可能にします。彼らのアプローチは、DFM専門知識とIATF 16949認証品質システムを組み合わせており、シャシー、サスペンション、構造部品が最初の試作段階から量産に至るまで自動車業界の基準を満たすことを保証しています。

設計段階でのDFMレビューへの投資は、材料の無駄削減、生産サイクルの短縮、そして初回から正しく適合する部品の実現によって、常にその費用を回収できます。シンプルなブラケットから複雑なアセンブリまで、これらの設計ガイドラインと準備要件に従うことで、レーザー切断作業の成功が確実になります。

設計が最適化され、材料も適切に準備されたところで、さまざまな業界がどのようにレーザー切断された薄鋼板を自社の特定の製造用途に活用しているかを見ていきましょう。

レーザー切断薄鋼板の産業用途

レーザー切断の設計と材料準備の方法がわかったところで、次にこの技術が真価を発揮する分野を見てみましょう。それは多様な業界における実際の製造応用です。運転している自動車から勤務先の建物に至るまで、レーザー切断された薄板鋼部品はあらゆる場所に存在しています。各業界は独自の要件を満たすために、切断パラメータや使用材料、仕上げ工程をそれぞれ最適化し、この技術を活用しています。

に従って アクルールの包括的なアプリケーションガイド レーザー切断技術は、精密性と汎用性により、ジュエリーの細部加工から航空宇宙および自動車分野における重要な部品の製造に至るまで、さまざまな産業を変革してきました。ステンレス鋼、炭素鋼、特殊合金など多種多様な素材に対応できる能力から、現代の鋼材加工プロセスにおいてレーザー切断は不可欠な存在となっています。

自動車および輸送分野での応用

自動車産業は、レーザー切断された薄板鋼の最大の消費産業の一つです。なぜなら、車両には数千個の精密部品が必要であり、それらは完璧に適合するだけでなく、厳しい安全基準と性能基準を満たさなければならないからです。従来の機械的切断方法では工具の摩耗が急速に進行し、高強度鋼を加工する際のスタンピングは徐々に切断品質が低下します。

レーザー切断はこうした課題を解決すると同時に、従来の方法では不可能な設計の柔軟性を実現します。この技術は長時間にわたり連続運転が可能で、生産準備時間を大幅に短縮できます。グラフィカルパターンをCNCシステムに直接インポートすることで、多数の異なる金型を作成することなく、鋼材部品を容易に切断できます。

自動車分野における一般的な鋼材加工の用途:

- ボディパネルおよびフレーム部品: 焼入れ鋼、高強度鋼、または亜鉛めっき鋼で作られたドア、ルーフパネル、トランクフタ、構造部品

- シャーシ構造: さまざまなシャーシ部品をサポートおよび接続するために使用される多数のパイプおよびチューブで、異なる車両モデルに対応するようカスタマイズされています

- サスペンション部品: 狭い公差と一貫した品質が要求されるブラケット、取付プレート、およびコントロールアーム部品

- 排気システム部品: 排出ガスの性能と安全性を確保するために精密な切断が必要なエキゾーストパイプおよびコネクタ

- 燃料システム部品: 適切な燃料供給のために精密な製造が求められる燃料システム内のパイプおよびコネクタ

- 冷却システム部品: 効果的な放熱を実現するために製造されたヒートシンクおよび冷却パイプ

自動車向け顧客にサービスを提供する鉄鋼加工業者にとって、レーザー切断とCNCシステムの統合は設備の効率を大幅に向上させます。この技術により、製造業者は厳しい公差レベルを満たし、車両の安全性に不可欠な構造的完全性を維持しながら部品を生産することが可能になります。

完全なコンポーネントソリューションを必要とする自動車メーカーにとって、IATF 16949認証を取得しているようなメーカーは シャオイ (寧波) メタルテクノロジー レーザー切断と金属プレス成形を組み合わせて、高精度のアセンブリ品を提供します。彼らのアプローチは、5日間の迅速な試作から自動化された量産までをカバーしており、シャシー、サスペンション、構造部品が自動車サプライチェーンが求める厳しい品質基準を満たすことを保証しています。

建築用および装飾用鋼板

近代的な商業ビルを歩けば、外壁や内装の間仕切り、階段の手すり、装飾用スクリーンなどにレーザー切断された鋼板パネルが使われていることに気づくでしょう。建設業界では、レーザー切断が機能的な構造部材と視覚的に印象的な建築要素の両方を生み出せることから、広く採用されています。

Accurlの業界概要によると、この技術は厚い鋼板を切断しつつも精密で清潔なエッジを生成する能力により、建設分野で非常に貴重です。構造用支持材のステンレス鋼であれ装飾部品であれ、レーザー切断は現代建築において強く求められる強度と美的魅力を兼ね備えた製品を提供します。

建築および装飾用途:

- 建物の外壁: 光や換気を調整し、視覚的なプライバシーを確保しながら、独自の建物アイデンティティを生み出す穿孔された鋼板

- 内装間仕切り: 従来の方法では経済的に生産することが不可能な複雑な幾何学模様を持つ装飾スクリーンや間仕切り

- 階段部品: 構造的要件と美的配慮を両立させた階段のけいりん板、手すり、装飾用の欄干

- カスタム金属看板: 正確な文字やロゴが特徴の商業看板、案内サインシステム、アートインスタレーション

- 家具および備品: 細部までこだわったデザインと清潔な仕上げが特徴のテーブル、棚、照明器具、小売用ディスプレイ

多くの建築プロジェクトでは、レーザー切断後の耐久性と色の選択肢を確保するために、粉体塗装サービスが必要とされます。適切に設定されたレーザー切断によって得られるきれいなエッジは、大面積のパネル連続生産においても優れた塗膜密着性と均一な仕上げ結果を実現します。

産業用機器および精密部品

自動車および建築用途に加えて、レーザー切断された薄鋼板は無数の産業製造ニーズに対応しています。食品加工機械から農業機械まで、さまざまな分野で要求される厳しい仕様に対して、レーザー切断の高精度性と再現性が応えています。

産業製造における用途:

- 機械ハウジングおよびエンクロージャー: 部品や通気用の正確な切り抜きを必要とする制御キャビネット、マシンガード、保護カバー

- 農業機器: 過酷な使用環境にさらされ、耐久性と信頼性が求められるトラクター部品、コンバイン部品および作業機具

- 食品・飲料設備: 厳しい衛生基準を満たす加工機械および包装システム用のステンレス鋼部品

- 医療機器部品: 極めて高い精度と生体適合性材料が求められる外科用器具、装置ハウジング、およびインプラント部品

- 電子機器筐体: 通信、コンピュータ、産業制御システム用のシャーシ、ブラケット、および取付プレート

- エネルギー分野の部品: 風力タービン、太陽光パネル取付システム、発電設備向け部品

レーザー切断はさまざまな材質や板厚に対応できるため、頑丈な鋼材から精密用途の薄板材まで、多様なプロジェクトの特定要件に製造業者が対応できるようになります。

近くの金属加工業者や fabrication shops を探す際は、レーザー切断能力に加えて、包括的な仕上げおよび組立サービスを提供する事業者を探すことが重要です。最良の「近くの金属加工」オプションは、設計から納品までの統合されたソリューションを提供し、サプライチェーンの複雑さを軽減するとともに、すべての部品において一貫した品質を保証します。

これらすべての用途に共通する点は何でしょうか?従来の切断方法では到底及ばない、精度・再現性・設計の柔軟性をレーザー切断が実現できるという点です。自動車部品、建築用パネル、産業機械のいずれを製造している場合でも、特定の用途に合わせて鋼板のレーザー切断をどのように最適化するかを理解すれば、この技術は単なる製造プロセスではなく、競争優位性へと変わります。

鋼板のレーザー切断に関するよくあるご質問

1. 鋼板をレーザー切断できますか?

はい、レーザー切断は鋼板に対して非常に効果的です。ファイバーレーザーは薄板から中厚板(最大20mm)の鋼材を非常に高い精度と速度で切断できます。CO2レーザーは酸素アシストガスを使用すると、より厚い鋼板の切断に適しています。このプロセスは炭素鋼、ステンレス鋼、亜鉛めっき鋼に適用可能で、それぞれ最適な切断面品質と欠陥最小化のために特定のパラメータ調整が必要です。

2. 鋼材のレーザー切断にはどのくらいの費用がかかりますか?

鋼材のレーザー切断費用は、材料の厚さ、形状の複雑さ、および加工量によって異なります。セットアップ費用は通常1件あたり15〜30米ドル程度で、標準切断以外の追加作業には時間あたり約60米ドルの労務費がかかることがあります。ファイバーレーザーはCO2システムと比べて運転効率が高いため(90%以上 vs 5〜10%)、運転コストが低くなりますが、初期設備投資は高くなります。多くの加工業者はDXFまたはSTEPファイルのアップロードに基づいて、オンラインで即時見積もりを提供しています。

3. レーザー切断に使用される鋼材のグレードは何ですか?

複数の鋼材グレードがレーザー切断に適しています。A36、1018、1045などの炭素鋼は、ドロスを最小限に抑えつつきれいに切断できます。304や316などのステンレス鋼は、酸化物のない切断面を得るために窒素アシストガスを必要とします。S275、S355、S355JRなどの軟鋼は、構造用用途で広く使用されています。それぞれのグレードでは、組成と板厚に応じた正確なパラメータ設定が、安定した切断結果を得るために必要です。

4. レーザーカッターで絶対に切断してはいけない材料はどれですか?

有毒な煙を発生させたり装置を損傷する可能性のある材料のレーザー切断は避けてください。PVCおよびビニールは切断時に塩素ガスを放出します。六価クロムを含む革は危険な化合物を生成します。カーボンファイバーは発火する可能性があり、光学系を損傷するおそれがあります。亜鉛メッキ鋼板は換気設備を整えれば切断可能ですが、メッキ層からの有害な煙を排出するために適切な排気システムと作業者保護が必要です。

5. 鋼材切断におけるファイバーレーザーとCO2レーザーの違いは何ですか?

ファイバーレーザーは1.06マイクロメートルの波長で動作し、鋼材がこれを効率的に吸収するため、薄板材料に対してより狭い公差で3〜5倍の速度を実現します。一方、CO2レーザーは10.6マイクロメートルの波長のため、厚板(10〜100mm)や複数種類の材料を加工する工場に適しています。ファイバーレーザーは90%以上のエネルギー効率、25,000時間以上の寿命を持ち、メンテナンスもほとんど不要ですが、CO2レーザーは5〜10%の効率であり、定期的なミラーの調整が必要です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——