レーザー切断スチールの秘訣:板厚の限界から完璧な仕上げまで

レーザー切断鋼板とその製造における役割の理解

固体の金属を外科手術のように正確に切り分けるほどに集中した光のビームを想像してみてください。まさにそれがレーザー切断鋼板です。これは産業界における金属加工のアプローチを変えた、高精度な製造方法です。

基本原理として、レーザー切断はコンピュータでプログラミングされた経路に沿って極めて集束されたレーザー光線を照射するものです。この集中したエネルギーが鋼板表面に当たると、材料は急速に溶融、燃焼、または気化する温度まで上昇します。その結果、従来の方法では到底かなわないような、きれいで精密な切断が可能になります。その後、酸素や窒素などのアシストガスが溶けた金属を吹き飛ばし、バリのない滑らかでシャープなエッジが残ります。

この技術は、現代の製造業において不可欠なものとなっています。自動車のシャシー部品から複雑な建築要素に至るまで、精度が重要な場所にはどこにでもレーザー切断された鋼材が使用されています。現在、鋼材加工工場では CNC制御レーザー装置 に依存して、1台のプロトタイプを製作する場合でも、数千個の同一部品を生産する場合でも、再現性の高い結果を実現しています。

最新の金属用レーザー切断装置は、寸法公差を±0.1 mmという非常に狭い範囲にまで高めることができ、精度が選択肢ではなく必須条件であるような用途に最適です。

レーザー切断が従来の鋼材切断と異なる点とは

せん断、ノコギリ切断、プラズマ切断といった従来の鋼材切断方法には、すべて共通の制限があります。それは、工具と材料との間に物理的な接触が生じるということです。この接触により機械的摩耗が発生し、振動が導入され、切断形状の複雑さにも限界が生まれます。

レーザー切断はこうした制約を完全に排除します。工具と材料の間に直接的な接触がないため、次のような利点があります:

- 切断部品に機械的摩耗がありません

- 時間とともに減少するメンテナンス要件

- 物理的な工具では到達できない複雑な形状や狭いコーナーを加工可能

- 追加の仕上げ工程なしで、均一な切断面品質を実現

引張強度が重要な高強度材料を扱う場合、この非接触方式は切断領域周辺の材料の機械的特性を維持します。従来の方法では過剰な熱や機械的応力によってこれらの特性が損なわれることが多いです。

鋼材における熱的分離の科学

レーザーによる鋼材切断は、物質レベルでどのように機能するのでしょうか? このプロセスは技術者が「光熱効果」と呼ぶものに基づいています。

高エネルギーのレーザー光線が鋼材表面に当たると、材料はそのエネルギーを吸収し、ほぼ瞬時に熱に変換します。局所的な温度が極めて急速に上昇するため、鋼材は数ミリ秒以内に固体から液体、あるいは直接気体へと変化します。この集中したエネルギー供給こそが非常に精密な切断を可能にするのです。

ここでの重要なパラメーターは出力密度、つまり単位面積あたりに供給されるレーザーエネルギーの量です。出力密度が高いほど、加熱が速くなり、切断効率も向上します。CNCシステムはこれを正確に制御し、加工対象の鋼材の種類や板厚に応じて送り速度、レーザー出力、ビーム焦点などさまざまなパラメーターを調整します。

この高いレベルの制御性が、金属加工の専門家がレーザー技術をますます選ぶ理由です。生産スピードを重視する場合でも、複雑なオーダーメイド品を製作する場合でも、すべての設定を正確な要件に合わせて調整できます。その結果、高精度であるだけでなく環境にも配慮されたプロセスを実現します。廃棄物が最小限に抑えられ、後工程での洗浄が必要な潤滑油も不要です。

鋼材加工におけるファイバーレーザーとCO2レーザー技術の比較

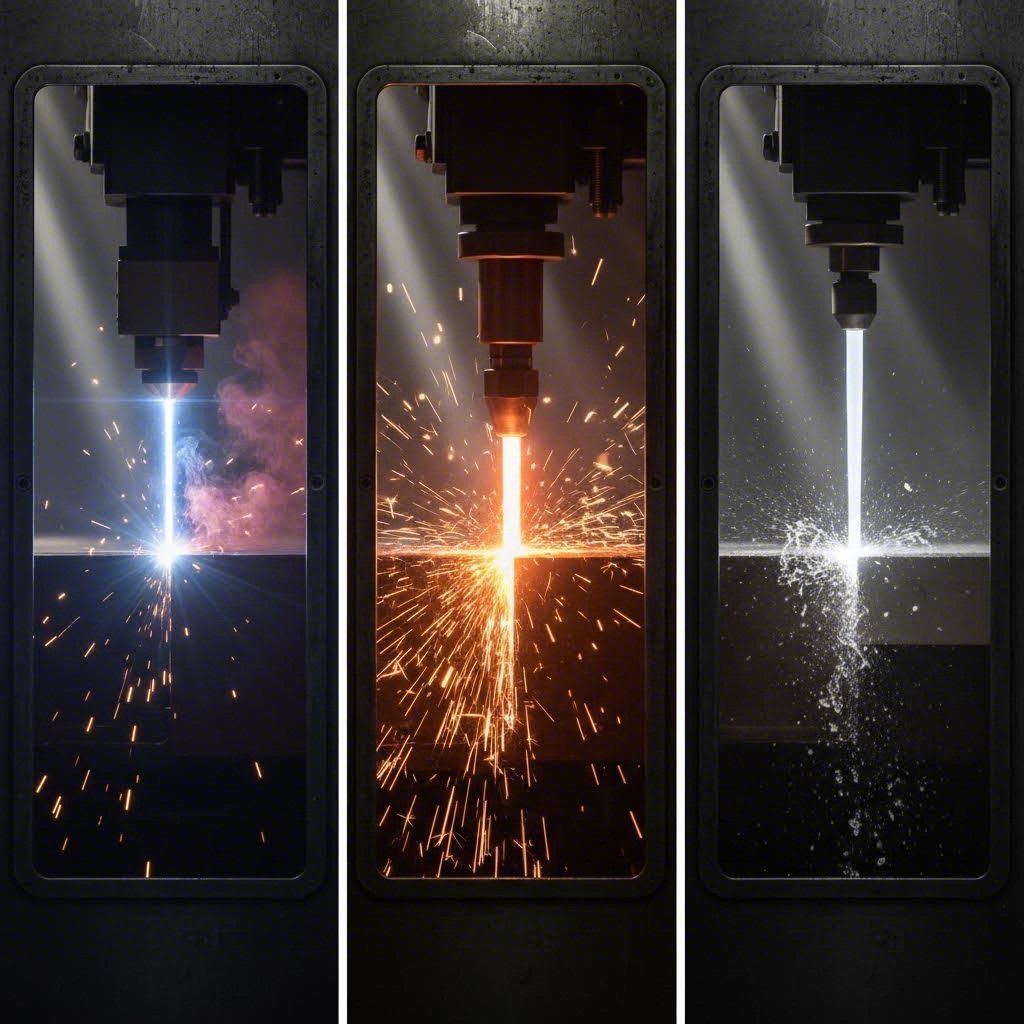

レーザー切断の仕組みがわかったところで、次に考えるべき重要な質問があります。実際にどのレーザー技術を使用すべきでしょうか? 鋼材を切断する際、主に2つの選択肢が登場します—ファイバーレーザーとCO2レーザーです。これらは根本的に異なる物理原理に基づいて動作しており、誤った選択をすると時間や費用、切断面の品質に悪影響を及ぼす可能性があります。

このように考えてみてください。どちらの技術も鋼材を切断できる強力な光線を生成しますが、それ以上の類似点はありません。ファイバーレーザー切断機とCO2レーザー金属切断機は、光線の生成方法、発生する光の波長、そして最終的には鋼材がそのエネルギーをどれだけ効率的に吸収するかという点で異なります。

に従って EVS Metalの2025年分析 によると、ファイバーレーザーは現在約60%の切断市場を占めており、CO2システムと比較して3〜5倍の高速切断を実現し、運用コストを50〜70%削減できます。この市場の変化は、技術がどこまで進化したかを如実に表しています。

| 要素 | ファイバーレーザー | CO2レーザー |

|---|---|---|

| 切断速度(薄鋼板) | 2〜5倍の速度向上;薄板材料では最大100m/分 | 速度が遅い。同等の材料では約10〜12m/分 |

| 最適な板厚範囲 | 20mm以下で優れた性能を発揮。高出力システムを使用すれば100mmまで対応可能 | 25mmを超える場合に優れた切断面品質。従来、厚板加工で好まれてきた |

| エネルギー効率 | 最大50%の壁プラグ効率 | 壁コンセント効率10〜15% |

| 年間メンテナンス費用 | 一般的に200〜400米ドル | 一般的に1,000〜2,000米ドル |

| 主な使用用途 | 薄板金属、反射性金属(アルミニウム、銅、真鍮)、大量生産用途 | 厚板切断、優れた切断面仕上げが求められる用途 |

| 波長 | 1.06 µm(近赤外) | 10.6 µm(遠赤外) |

薄鋼板におけるファイバーレーザーの利点

ここで物理学が非常に重要になります。ファイバーレーザーは約1.06マイクロメートルの波長で光を発生させます。これはCO2レーザーの10.6マイクロメートルの波長と比べて、ちょうど10分の1の長さです。この違いは鋼材切断においてなぜ重要なのでしょうか。

金属の表面には自由に動く電子が存在し、これらは長い波長の光を反射します。CO2レーザーの長い波長は金属表面で跳ね返り、多くのエネルギーが反射光として失われます。一方、ファイバーレーザーのより短い波長は、この電子の「海」により効果的に浸透し、そのエネルギーを鋼材に直接伝達します。

この優れた吸収特性は、実際の作業での利点へとつながります。

- 著しい速度向上: 4kWのファイバーレーザーは、1mmのステンレス鋼を毎分30メートルを超える速度で切断できますが、同等のCO2レーザーでは毎分10〜12メートル程度しか達成できません。

- 優れたビーム品質: 光ファイバー内で生成されるビームは、非常に高い焦点精度を維持します。 より小さなスポット径を実現し より狭い切断幅( kerf 幅 )を可能にします

- 反射性金属の加工能力: アルミニウム、銅、黄銅—これらのCO2レーザーでは加工が難しい材料も、ファイバーレーザー技術で効率的に切断可能

- 運営コストの削減: 同等のCO2システムと比較して、消費電力は約70%削減されます

高頻度の板金加工—例えば電子機器のエンクロージャー、HVAC部品、自動車のボディパネルなど—において、産業用ファイバーレーザーはより多くの部品を1時間あたり低コストで生産できます。CNCファイバーレーザー切断機は、薄板鋼材の加工における事実上の標準となっています。

CO2レーザーが鋼材切断で優れた性能を発揮する場合

これはCO2技術が陳腐化したということでしょうか?そうではありません。20mmを超える厚板鋼材の加工になると、状況は変化し始めます。

CO2レーザーはより広いカット幅(キールフ)を生成しますが、これは厚板切断においてむしろ有利です。この広い切断チャネルにより溶融金属の排出がスムーズになり、しばしばよりまっすぐで滑らかな切断面が得られ、切り口下部に付着する再凝固金属(ドロス)も少なくなります。

以下のケースでは、依然としてCO2システムが競争力を保っています:

- 厚手のステンレス鋼: 切断速度よりもエッジ仕上げ品質が重視される場合、CO2レーザーは非常に滑らかで、ほとんど光沢のあるような切り口を実現できます

- 従来の運用: 成熟したCO2サービスネットワークと訓練されたオペレーターを持つ既存の工場では、特定の用途において移行コストが利益を上回る可能性があります

- 複合素材の環境: 金属材料に加えて木材やアクリルなどの非金属材料も大量に加工する工場では、CO2レーザーの有機物に対する汎用性の高さがメリットになります

ただし、産業用レーザー切断技術は急速に進化し続けている点に留意する価値があります。最新の高出力ファイバーレーザーはすでに40kW以上に達しており、CO2レーザーの従来の厚板加工における優位性を脅かしています 業界分析 2030年までにファイバーレーザーが金属切断用途の70〜80%を占めると予想されています

実用的な結論は何か?2025年におけるほとんどの鋼材切断用途(特に20mm以下の薄板金属)では、ファイバーレーザー技術が速度、効率性、運用コストの面で明確な利点を提供しています。CO2レーザーは、切断エッジの品質が遅い加工速度を正当化するような特殊な厚板加工において依然として有効です。両技術を理解することで、特定の鋼材要件に適した最適な工具を選択できます。

鋼材の切断可能板厚と制限

レーザー技術を選定しました。次にすべての加工業者が問う重要な質問があります。「実際にどれくらいの板厚まで切断できるのか?」その答えは単一の数値ではありません。それはレーザー出力、材料の種類、および特定の用途で必要な品質レベルの間の関係性によって決まります。

多くの設備販売業者が最初に明言しないことがある事実とは、「仕様書に記載されている『最大切断板厚』」は、日常の生産現場で実際に達成できる性能をほとんど反映していないということです。これは GWEIKEの製造データによると 実際には、理解しておくべき3つの異なる厚さのレベルがあります。最大理論値、安定した生産可能な範囲、および最適な経済的切断範囲です。

レーザー出力ランク別 最大切断深度

キロワット(kW)で測定されるレーザー出力は、厚さ処理能力の主要な指標となります。ただし、その関係は単純な直線的ではありません。出力を2倍にしても、最大切断厚さが2倍になるわけではありません。より厚い鋼板を加工する領域では、物理的な制約から収益逓減が生じます。

| レーザー出力 | 炭素鋼(酸素) | ステンレス鋼(窒素) | アルミニウム | 最適な用途 |

|---|---|---|---|---|

| 1.5-2 kW | 最大10mmまで | 最大6mm | 最大4mm | 薄板金属、薄肉材の加工 |

| 3-4 kW | 最大16mm | 最大10mmまで | 最大8mm | 一般製造 |

| 6 kw | 最大22mmまで | 最大16mm | 最大12mmまで | 中~厚手の生産用途 |

| 10-12 kW | 最大35mm | 最大25mm | 最大20mmまで | 厚板加工 |

| 20 kW以上 | 最大60mm | 最大40mm | 最大30mm | 超厚板専門加工 |

このシートメタルのゲージチャートにおける能力について、重要な点に気づきましたか?同じ出力レベルでも、炭素鋼はステンレスやアルミニウムよりも常に厚い切断が可能です。これは、炭素鋼の酸素アシスト切断時に発生する発熱反応(酸化による追加の熱生成)により、酸素自体がレーザーを補助する形で切断を助けているためです。一方、ステンレス鋼は耐食性を維持するために窒素を使用して切断されるため、レーザーのエネルギーのみに依存しています。

プロジェクトでゲージサイズのチャートを参照する際は、14ゲージの鋼板の厚さは約1.9mm、11ゲージの鋼板は約3mmであることを覚えておいてください。これら 薄手の素材でも楽に切断可能 出力が1.5~2kW程度の機種でも、毎分30メートルを超える速度で切断できることがよくあります。

薄板鋼材の精密加工における考慮点

薄板金属のレーザー切断には、独自の精度に関する注意点があります。ここでキーフ幅(切断幅)は、設計の成功において極めて重要になります。

キーフとは何か? それは切断プロセスによって除去される材料の幅、つまり切断ラインの「厚さ」のことです。薄板の場合、キーフ幅は通常0.1mmから0.3mmの範囲です。材料の厚さが増すにつれてキーフ幅も広くなり、厚板鋼材では0.5mm以上になることもあります。

なぜこれが重要なのでしょうか? 以下の精度への影響を考えてください:

- 部品のネスティング効率: キーフ幅が狭いほど、シート上の部品をより密に配置でき、材料の無駄を削減できます

- 寸法精度: CAD設計ではキーフ幅を考慮する必要があります。10mmのスロットが必要な場合、補正として10.2mmでプログラムしなければならないことがあります

- 公差対応能力: 3mm未満の材料では、±0.1mmという厳しい公差が達成可能である。厚い材料の場合、通常は±0.25mmから±0.5mmの範囲となる。

- 特徴サイズの最小値: 材料の厚さよりも小さい穴は加工が困難になる。例えば5mmの板では、最小穴径が5mm以上必要となる場合がある。

Prototech Laserの製造ガイドラインによると、薄い材料では±0.005"(0.127mm)までの厳しい公差が可能であるが、厚い板材では材料の種類や機械パラメータに応じて±0.01"から±0.02"(0.25mm~0.5mm)が必要になる場合がある。

レーザー切断が非現実的になる状況

あらゆる技術には限界がある。レーザー切断を避けた方が良いタイミングを知ることで、時間と費用、そして手間を節約できる。以下の場合は、他の加工方法を検討すること。

- 板厚が実用的な限界を超える場合: 20kWのシステムでも、炭素鋼において50~60mmを超える厚さでは一貫した品質を維持することが困難になる。そのような場合はプラズマ切断や炎切断の方が経済的である。

- エッジのテーパーが許容範囲を超えてしまう場合: 非常に厚い材料では、レーザー光線が貫通する際に広がり、上部から下部にかけてわずかな角度が生じます。平行な壁面が重要である場合、二次加工が必要になる可能性があります。

- 速度要件がコストを正当化しません: 25mmの鋼材を毎分0.3メートルの速度で切断すると高価な装置が長時間占有されます。プラズマ切断では同じ厚さの材料を運転コストを抑えて3〜4倍の速さで切断できます。

- 材料の反射性が安全上の懸念を引き起こします: 鏡面仕上げの銅や真鍮はレーザーエネルギーを切断ヘッド内へ反射させ、装置の損傷リスクを高めます。

経験豊富な製造業者たちの実用的なルール:月に一度程度しか厚板を切断しないのであれば、そのような稀な作業のために装置のサイズを決定すべきではありません。代わりに極端な厚さの作業は外部委託し、実際に利益を生む80〜90%の作業に機械を最適化してください。

これらの厚さに関する関係を理解することで、プロジェクトと能力を適切に照合できます。また、限界を知ることは、それを超える努力以上に重要であることが多いのです。

レーザー切断のための鋼材の種類および材料選定

板厚の能力を理解することは、問題の半分にすぎません。切断対象の鋼材の種類は、レーザーの性能および完成品が仕様を満たすかどうかに根本的に影響します。異なる鋼材の組成はレーザーエネルギーを異なる方法で吸収し、エッジ仕上げも異なり、それぞれに適した加工条件が必要になります。

このように考えてください:素材棚では、軟鋼(ミルドスチール)と316ステンレス鋼が見た目は似ているかもしれませんが、レーザー光線の下ではまったく異なる材料のように振る舞います。Amber Steelの製造分析によると、これらの違いを理解することで、工場は効率を向上させ、コストを管理し、プロジェクトの複雑さに関わらずより良い結果を提供できるようになります。

以下に、一般的な鋼材グレードがレーザー切断技術とどのように相互作用するかについての包括的な解説を示します。

- 軟鋼(A36、A572): 切断が最も簡単です。炭素含有量が低い(0.05~0.25%)ため、ドロスが最小限に抑えられ、予測可能できれいな切断が可能です。酸素および窒素のアシストガスの両方に対応しています。高速生産ラインに最適です。

- ステンレス鋼板(304、316): 耐食性を維持するため、窒素アシストが必要です。熱伝導率が低いことは、熱を集中させられるため、レーザー切断においてむしろ有利です。きれいな切断面が得られますが、同等の軟鋼の厚さと比べて切断速度は遅くなります。

- 高張力低合金(HSLA)鋼: 強度とレーザー加工性のバランスに優れています。最適な切断面品質を得るには、パラメータの調整が必要な場合があります。構造用部材や自動車用途で一般的です。

- 耐摩耗性グレード(AR500): 極めて高い硬度(460~544ブリネル)があるため、加工が困難です。ファイバーレーザーが最も適しており、通常は0.500インチまでの厚さに限定されます。硬度特性を維持するためには、熱影響部の発生を最小限に抑えることが極めて重要です。

- 亜鉛めっきシート金属: 切断中に亜鉛メッキが蒸発し、適切な換気が必要な煙を発生させる。非メッキ鋼材と比較して、わずかに粗い切断面になる場合がある。事前の清掃はほとんど必要ない。

炭素鋼のグレードとレーザー切断性能

炭素鋼は依然として レーザー切断作業の主力 その予測可能な挙動と許容性の高さにより、初心者から一貫した結果が求められる生産現場まで、幅広い用途に最適です。

なぜ炭素鋼はこれほどきれいに切断できるのでしょうか?その理由は酸素支援切断にあります。切断部に酸素アシストガスを吹き付けることで、加熱された炭素鋼との間で発熱反応が起こります。この酸化プロセスにより追加の熱が発生し、レーザーの作業を実質的に補助するのです。その結果、窒素アシストを使用する場合よりも高速な切断速度を実現でき、より厚い鋼板の加工も可能になります。

しかし、この酸素反応により切断エッジに酸化皮膜が生成されます。構造用途では、これが問題になることはめったにありません。溶接や粉体塗装を必要とする部品の場合、次の工程に進む前に軽い研磨または清掃が必要になる可能性があります。炭素鋼で純粋な酸化物のないエッジが必要な場合は、アシストガスを窒素に切り替えることが可能ですが、その場合、切断速度が遅くなり、ガス消費量が増加することを予期する必要があります。

材料の前処理は結果に大きく影響します。According to KGS Steelの加工ガイドライン によると、A36やA572などの材質において、錆びやスケールのない清潔な表面は、錆びたまたはスケール付きの表面よりも通常良好な結果をもたらします。重要な用途向けに鋼板を切断する前に、以下の前処理手順を検討してください:

- 表面の錆: 軽度の表面酸化は通常問題なく加工できますが、重度のスケールは機械的またはワイヤーブラシで除去すべきです

- 油分およびグリース: 汚染された表面を切断すると煙が発生し、エッジ品質に影響を与える可能性があります。必要に応じて溶剤で拭き取ってください

- 保護コーティング: 切断中はレーザー保護用の紙またはプラスチックマスキングをそのまま残しておくことができますが、ビニールコーティングは除去する必要があります

- 圧延酸化皮膜(ミルスケール): 新しく熱間圧延された、ミルスケール(圧延酸化皮膜)が完全に残っている鋼材は通常、許容できる精度で切断できますが、剥がれたスケールは問題を引き起こします

レーザー切断に課題を与える特殊鋼材

すべての鋼材がレーザー光線に対して同じように協力するわけではありません。どの材料が装置の限界を押し上げるのかを理解することは、正確な見積もりの提示、顧客への現実的な期待値の設定、そして代替手法に切り替える最適なタイミングを知るために重要です。

ステンレス鋼板に関する考慮事項: 304や316といったオーステナイト系ステンレス鋼は、その均一な組成と熱的特性により、レーザー切断に対して非常に良好に反応します。炭素鋼と比較して熱伝導率が低いという性質は、切断ゾーン内での熱集中を助け、熱影響部を最小限に抑えた精密な切断を可能にします。ただし、同程度の板厚の場合、処理速度は炭素鋼より約30〜40%遅くなることを予期してください

食品加工、医療機器、または海洋環境におけるステンレス用途では、窒素アシストは必須です。酸素を使用するとクロム酸化物層が形成され、耐食性が損なわれ、結果として支払っている価値が低下します。その代償とは?ガスコストの上昇と切断速度の低下ですが、正しく切断されたステンレス鋼板はその貴重な特性を維持します。

AR500および耐摩耗性グレード: McKiney Manufacturing社のAR500切断ガイドによると、精度、速度、素材の強度が重要な場合、ファイバーレーザーは耐摩耗性鋼材に対して最も優れた選択肢です。AR500のブリネル硬度は460~544の間であり、この極めて高い硬度により、実用的なレーザー切断の厚さは約0.500インチに制限されます。

AR500における重要な懸念点は、熱管理です。この鋼材は熱処理によって硬度を獲得します。切断時に過剰な熱が入ると、軟化部が生じてしまい、そもそもAR500を指定する意味が損なわれます。ファイバーレーザーは、プラズマや酸素燃料方式に比べて熱影響部が小さくなるため、このリスクを最小限に抑えます。

アルミ板の考慮事項: 鋼材ではありませんが、アルミニウム板は加工工場では鋼材と同様に頻繁に使用されます。その高い反射率は過去にCO2レーザーの課題でしたが、現代のファイバー方式では効果的に対応できます。鋼材とは異なり、アシストガス(窒素または圧縮空気)や焦点設定の調整が必要になります。

ASTM仕様、軍用グレードの要件、および特殊合金はそれぞれ独自の考慮事項を伴います。不慣れな材料を quoting する際は、生産パラメータを確定する前に、サンプル材料での試し切りを依頼してください。予期しない材料の挙動により全ロットを廃棄するリスクに比べれば、数点の試作品のコストはごくわずかです。

使用する材料の選定は、補助ガスの選択から切断速度、さらには後工程の要件に至るまで、すべての後続工程に直接影響を与えます。この基盤を正しく設定することは、あらゆる産業分野での成功した応用の土台となります。

レーザー切断鋼材部品の産業用途

素材を選択し、機械の能力を理解しました。では、レーザー切断鋼板は実際にどのような現実の用途に使われているのでしょうか?その応用範囲は、高性能モータースポーツから、お気に入りの地元ブルワリーの外に掲げられたアート性のあるカスタム金属サインまで広がっています。各産業にはそれぞれ独自の精度要件、許容公差、設計上の配慮事項があり、これらが加工業者が各プロジェクトにどのように取り組むかを形作っています。

なぜこの技術はこれほど多用途なのでしょうか? レーザー加工により、複雑さとコストの間のトレードオフが解消されます。単純なブラケットであろうと、複雑な装飾パネルであろうと、機械は形状を問わず、プログラムされたパスを同じ精度で追跡します。この能力により、以前は高価な金型や手作業による労力のかかる工程に頼っていたさまざまな産業での利用が可能になりました。

レーザー切断部品を活用している主な分野と、それぞれがこの技術に求める要件を見ていきましょう。

- 自動車およびモータースポーツ: シャーシ部品、サスペンションブラケット、ロールケージ用チューブ、カスタムマウントタブ

- 建築および建設: 装飾用外壁パネル、プライバシースクリーン、構造部材、階段部品

- 産業機械: 機器ハウジング、マウントプレート、ガード、コンベア部品

- アートおよび看板: カスタムメタルサイン、装飾用アートパネル、ブランド表示ディスプレイ、庭園用彫刻

自動車シャーシおよび構造部品への応用

手動のチューブノッチャーやドリルプレスを使ってロールケージを製作したことがある人なら、その苦労がわかるだろう。3回測定し、角度を設定して、ホールソーを開始する――だが半分はコープがわずかにずれて仕上がる。その後20分間、角磨き機で作業しながら、TIG溶接ができるくらいにぴったり合うように調整しなければならない。

に従って YIHAI Laserの自動車製造加工分析 レーザー技術によるカスタム金属切断は、この一連の作業プロセスを完全に変革します。フォーミュラドリフト、トロフィートラック、あるいは高級レストモッドなど、モータースポーツやカスタム自動車の製作において、部品の適合(フィットアップ)は極めて重要です。シャーシチューブに隙間があることは単に見た目が悪いだけでなく、安全性を損なう構造上の弱点でもあります。

自動車用板金加工においてレーザー加工が不可欠である理由は以下の通りです。

- 完璧なコープ加工: レーザーは、一方のチューブが他方と接合する箇所の複雑な曲線を、管壁の厚さや交差角度を考慮して正確に切断します。研磨作業は不要です。

- 自己治具化アセンブリ: スロット&タブ設計により、シャーシ部品を簡単に嵌め合わせることができ、部品自体が治具の役割を果たします。複雑なジグテーブルは必要なく、部品が自動的に直角に固定されます。

- ベンディング位置のマーキング: レーザーはマンドレルベンダーのための正確な折り曲げ開始点および終了点を刻印できます。製作者はそのマークに合わせて折り曲げるだけでよく、巻尺は必要ありません。

- サスペンションの精度: アンチダイブ、ロールセンター、バンプステアのジオメトリにおけるピボットポイントの位置は、穴が正確な位置にあることに依存しています。レーザー方式では±0.05mmの公差を維持でき、アライメントが正確に保たれます。

自動車分野での作業における精度要件は、通常、重要な取付点に対して±0.1mmから±0.25mmの公差を要求します。4130クロモリや高強度ドメックス鋼のような、ドリルビットを消耗させる素材から作られたサスペンションタブも、工具の摩耗なく簡単に切断できます。自動車業界向けに金属加工を行う工場にとって、この再現性により、「自分で溶接する」キットを販売することが可能になります。すべての部品が毎回まったく同じになるからです。

重要な注意点として、ロールケージ用のクロモリを切断する際は、酸素ではなく窒素または高圧エアーを支援ガスとして使用してください。酸素切断では切断端がわずかに酸化・硬化し、溶接時の割れリスクが高まります。一方、窒素は熱影響部を最小限に抑え、構造用溶接に必要な延性を保持したきれいな切断面を提供します。

建築用鋼材要素およびカスタム製品の製作

現代の商業ビルを歩けば、レーザー切断されたスチールが至る所に使われていることに気づくでしょう。装飾用目隠しスクリーン、日よけパネル、穴開き外壁材、凝ったデザインの階段部品などです。かつては高価なスタンピング金型や手間のかかる手作業が必要だったものも、今ではデジタル設計から完成パネルまで直接制作できるようになりました。

に従って VIVA Railingsの建築用パネル仕様 こうした高精度のレーザー切断パネルは、目隠し、日除け、装飾的美観の向上、さらには案内表示機能といった複数の目的を同時に果たします。その柔軟性の背景には、従来の方法では不可能または費用がかかりすぎるような複雑な穿孔パターンを、レーザー切断が容易に実現できる能力があります。

建築用途におけるパターンは、通常以下の3つのカテゴリに分類されます。

- 幾何学模様: 公共施設などで大胆な表現を生み出す、テッセレーションまたは格子状のモチーフ

- 有機的パターン: 生物ophiliaデザインの原則を取り入れた自然から着想を得たデザインで、空間をやわらかく仕上げます

- 主なパターン: 現代建築に適したモダンでミニマルなデザイン

建築用パネルの素材選定では、一般的にステンレス鋼、アルミニウム、炭素鋼が含まれます。いずれも支持部間のスパン距離や構造的要件に応じた板厚で入手可能です。外装用途では耐腐食性が極めて重要になります。粉体塗装またはPVDF仕上げのパネルは耐候性を高めるとともに、カラーバリエーションのカスタマイズも可能にします。

建築用パネルの公差要件は、自動車用途に比べて緩めであることが多く、通常±0.5mm~±1mm程度が許容されます。しかし、大規模なファサードでパネルをタイル状に並べる場合、寸法誤差が累積して目立つようになることがあります。近隣の経験豊富な加工業者は、ネスティング精度を確認し、生産ロットを通じて材料の厚さを一定に保つことの重要性を理解しています。これにより、パネル継ぎ目での目に見える不揃いを防ぐことができます。

趣味愛好家や小規模なカスタム作業にとって、建築用の技術は縮小しても非常に効果を発揮します。庭園用スクリーン、室内の間仕切り、装飾的な壁アートなどは、すべて同じ精度の恩恵を受けます。企業用の金属製看板、住宅の住所プレート、ブランド表示用ディスプレイなどは、レーザー切断鋼材の可能性を探る制作者にとって手軽な入り口となります。

産業機械および生産用途

目に見える用途を超えて、レーザー切断された鋼材は世界中の産業設備の基盤を形成しています。マシンガード、装置ハウジング、電気筐体、コンベア部品などは、すべて一貫性があり繰り返し可能な加工—まさにレーザー切断が提供する特性—に依存しています。

産業用途では、自動車や建築分野とは異なる品質が重視されます。

- 量産工程における一貫性: 数千個の同一ブラケットを切断する場合、すべての部品が手動での検証なしに寸法仕様と一致している必要があります。

- 材料の使用効率: 産業用の板金加工では、大量生産におけるスクラップを最小限に抑えるため、効率的なネスティングが求められます

- 二次加工への対応性: 部品はしばしば折り曲げ、溶接、または粉体塗装へ直接進みます。したがって、切断品質は後工程を確実にサポートできるものでなければなりません

- 文書およびトレーサビリティ: レーザー刻印により、部品番号、ロット番号、仕様などを部品そのものに直接マークできます

一般的な産業用途における公差の要求は通常±0.25mmから±0.5mmの範囲です。建築用途よりは厳しく、精密自動車用途ほどではありません。主な利点は再現性にあり、1000個目の部品でも最初の部品とまったく同じように切断でき、手作業工程で発生する品質のばらつきを排除します

産業分野の顧客にサービスを提供する近隣の加工ショップにとって、高速性、高精度、最小限の後処理という組み合わせは、直接的に競争力のある価格設定につながります。レーザー切断面が十分に清浄であれば、コーティングや組立工程にそのまま進めるため、コストだけを増加させ付加価値のない研削作業を排除できるのです

アプリケーションカテゴリ横断的な設計上の考慮事項

業界を問わず、レーザー切断鋼板を扱う際に結果を最適化するための一定の設計原則があります。

- 最小機能サイズ: 穴やスロットは一般的に、材料の厚さ以上に広く確保すべきです。3mmの板材であれば3mmの穴が適切ですが、1mmの穴を試みる場合、品質上の問題が生じやすくなります。

- エッジ間隔: 歪みやエッジの破損を防ぐため、特徴的な形状(穴や切り欠きなど)はエッジから少なくとも材料の厚さ以上の距離を保つようにしてください。

- タブとスロットの公差: 自己固定式のアセンブリにおいては、無理なく組み立てられるよう、スロットをタブよりもわずかに大きく設計してください(通常は0.1~0.2mmのクリアランス)。

- 繊維方向: 曲げ加工を行う部品については、材料の繊維方向を考慮してください。繊維方向に対して直角に曲げることで、割れのリスクが低減されます。

- 熱の蓄積: 細かいパターンで切断箇所が密集していると、熱が蓄積しやすくなります。十分な間隔を設ける設計とするか、切断間に冷却用の一時停止を計画してください。

コンペティション用シャーシを製作する場合でも、商業施設の外装パネルを指定する場合でも、自らのワークショップ用にカスタム金属看板を作成する場合でも、これらの用途ごとの考慮事項を理解しておくことで、加工業者と効果的にコミュニケーションを図ることができ、最終的には正確な仕様に合致した部品を受け取ることができます。

鋼材のレーザー切断におけるコスト要因と価格変動要素

部品の設計が完了し、使用材料を選定し、用途を明確にしました。次にすべてのプロジェクトマネージャーが気になるのが、「実際にいくらかかるのか」という点です。レーザー切断の見積もりを依頼する際に、多くの人が見落としている驚くべき真実があります。それは、材料の1平方フィートあたりの価格は、ほとんどの場合、コストの主な要因にはならないということです。実際の請求額を決定するのは、加工にかかる機械稼働時間なのです。

このように考えてください。同じ鋼板から切り出された2つの部品は、材料費が同一でも、価格が大きく異なる場合があります。単純な長方形のブラケットは数秒で切断できますが、多数の穴が開けられた装飾用パネルは機械を何分も占有します。据え置き型レーザーの価格分析によると、ほとんどの金属切断サービスが採用している基本的な計算式は次のとおりです。 Fortune Laserの価格分析 、ほとんどの金属切断サービスが採用している基本的な計算式は次のとおりです。

最終価格 = (材料費 + 変動費 + 固定費) × (1 + 利益率)

変動費(主に機械稼働時間)は、コスト削減を図る上で最も大きな影響を与える要素です。この時間にどのような要因が影響しているかを理解すれば、見積もり依頼の前により賢明な設計上の判断が可能になります。

材料費と加工時間の経済性

レーザー切断の料金を算出する際、最終的なコストは主に5つの要因によって決まります。それぞれの要因は、作業に必要な材料費または加工時間のいずれかに影響を与えます。

- 素材の種類とコスト: 原材料の価格は大きく変動します。軟鋼は316ステンレス鋼のわずか一部のコストで済みます。使用する材料の選択は、切断を開始する前のもっとも基本的な費用を決定します。

- 素材の厚さ: この要因はコストに線形ではなく指数関数的に影響します。コマカットの価格ガイドによると、材料の厚さが2倍になると、レーザーがより厚い鋼板をきれいに切断するためにはるかに遅い速度で動作しなければならず、切断時間は2倍以上になる可能性があります。

- 総切断長: レーザーが移動する1インチごとに所要時間が加算されます。外周の切断範囲が広かったり、内部形状が複雑な設計は、単純な形状よりも多くの加工時間を要します。

- 穿孔回数: レーザーが新しい切断を開始するたびに、まず材料表面を「穿孔(ピアス)」しなければなりません。100個の小さな穴を開ける設計は、周囲の長さが同等の大規模な切り抜きよりもコストがかかります。これらの穿孔回数がコスト増につながるのです。

- セットアップ時間および人件費: 材料の装着、機械のキャリブレーション、ファイルの準備など、こうした固定費は、1個の部品を切断する場合でも100個切断する場合でも発生します。

これは実際には次のように意味します: ストウーズの加工データ シンプルな部品の場合、材料費が総コストの70〜80%を占めることが多いと示しています。しかし、設計の複雑さが増すにつれて、その比率は加工時間に大きくシフトします。

精度要件と加工コストの関係も同様の傾向を示します。機能上必要以上の厳しい公差を指定すると、機械はより遅く、慎重な速度で運転せざるを得なくなります。もし本当に±0.1mmの精度が必要なのであれば、それは適切です。しかし、装飾パネルに航空宇宙レベルの公差を指定しても、価値が加わることなく費用だけが無駄になります。

量産時のコスト最適化

試作部品の価格と量産品の経済性を比較すると、大幅なコスト削減の余地があることがわかります。オンラインのレーザー切断サービスで単一の試作品を発注する場合、準備にかかる固定費(機械のセットアップ、ファイル確認、材料の取り扱いなど)がすべてその一つの部品にかかります。同じ部品を100個発注すれば、これらの固定費は全ロットに分散されるのです。

業界の価格データによると、大量注文の場合、単価で最大70%の割引が適用されることがあります。これはマーケティング上の誇張ではなく、ロット生産による実際の効率向上を反映したものです。

納期もコストに影響するもう一つの要因です。生産ラインを優先して処理する急ぎの注文はプレミアム料金が課され、通常は標準料金より25〜50%高くなります。事前に計画を立て、標準納期を受け入れることで、鋼材切断サービスのコストを予測可能に保てます。

カスタムレーザー切断の費用を削減する準備はできていますか?これらの戦略により、確実なコスト削減が実現できます。

- 設計を簡素化してください: 可能な限り、複雑な曲線を減らし、小さな穴を大きなスロットに統合してください。これにより、切断距離と時間のかかる穿孔(ピアス)の両方を最小限に抑えることができます。

- 実用上最も薄い材料を指定する: これはコスト削減において最も効果的な方法です。構造上の要件を満たせるのであれば、余裕を持たせるために11ゲージの鋼材ではなく、14ゲージの鋼材を指定してください。

- 設計データを整理してください: 提出前に重複する線、非表示のオブジェクト、および施工に関するメモを削除してください。自動オンラインレーザー切断システムはすべてを切断しようとするため、二重の線はその部分のコストを実際に2倍にします。

- ネスティングの最適化: 効率的なネスティングにより、部品をシート上ですべて密接に配置することで材料の使用効率が最大化され、廃材が最小限に抑えられます。多くのカスタム金属切断サービスではこれを自動で処理しますが、効率的にネストできるように設計された部品は、依然として見積もり価格を低く抑えることができます。

- 注文を統合してください: 必要量をまとめて、より大きな単位で頻度を減らした注文としましょう。セットアップ費用がより多くの部品に割り当てられるため、1単位あたりの価格が下がります。

- 在庫のある材料を選択: サプライヤーがすでに在庫している材料を選ぶことで、特別発注手数料を回避でき、納期も短縮されます。

レーザー切断の見積もりを依頼する際は、材料の種類と厚さ、必要な数量、許容公差、および二次加工の有無など、すべての情報を事前に完全に提供してください。情報が不完全な依頼では、過剰に保守的な見積もりが作成され、実際のコストよりも高く見積もられる可能性があります。加工業者がお客様の要件をどれだけ正確に理解できるかによって、作業の価格設定がより正確になり、コスト削減につながる代替案を提案できる機会も広がります。

こうしたコスト構造を理解しておくことで、プロジェクト全体を通じて的確な意思決定を行うことができます。しかし、レーザー切断が完了した後はどうなるでしょうか? 次の検討項目である「仕上げ加工および後処理」が、部品が実際に量産可能かどうかを左右することが多いのです。

レーザー切断鋼材部品の後処理および仕上げ

あなたの部品はちょうどレーザーから出たところです——シャープなエッジ、正確な形状で、プログラムした通りの仕上がりです。しかし、プロの製造とアマチュアのプロジェクトを分けるのは次の工程です。レーザー切断された鋼材は、そのまま使用されることほとんどありません。後処理(ポストプロセッシング)によって、単なる「良い切断」が完成品として組立や塗装、または顧客への納品に適した状態へと変化します。

なぜ仕上げ工程がこれほど重要なのでしょうか。 according to Weldflow Metal Productsの製造分析 によると、仕上げは見た目の改善以上の意味を持ちます。それは腐食防止、強度向上、そして部品の組立準備において重要な役割を果たします。各仕上げ方法は、使用する材料、用途、および期待される結果に応じてそれぞれ異なる目的を持っています。

仕上げを決定する前に、レーザー加工が何を残すかを理解する必要があります。高精度のファイバーレーザー装置であっても、熱影響部(HAZ)と呼ばれる狭い帯域を生成します。これは切断中に鋼材の微細構造が変化した部分であり、その幅は材料の板厚や切断条件により0.1~0.5mm程度です。この領域では硬度の変化、残留応力、あるいはわずかな変色が生じる場合があります。構造用部品ではHAZが問題になることはほとんどありませんが、疲労強度や外観が重要な部品では、後処理工程でこれらの影響に対処する必要があります。

バリ取りおよびエッジ仕上げ技術

レーザー切断はプラズマ切断や機械的切断と比較して非常にきれいな切断面を実現しますが、「きれい」ということが「完成している」ことを意味するわけではありません。鋭い角部は取り扱い中に手を切る原因となることがあります。マイクロバリ(再凝固した金属の微小突起)が切断面の底辺に付着している場合もあります。ドロスとはレーザー切断の下面に形成される凝固スラグのことであり、ほとんどの後処理で最初に対処されるべきものです。

に従って SendCutSendの仕上げガイド バリ取りは鋭いエッジや小さなバリを除去し、部品の取り扱いを安全にし、より大きなアセンブリへの統合を容易にします。以下は各方法の効果です。

- 直線バリ取り: ベルト駆動のブラシ処理で、大型部品の片面を平滑化します。傷やスラグを除去するとともに、後続のコーティング工程のための表面仕上げを行います。最短軸が24インチ未満の部品に最も適しています。

- タumbling/振動仕上げ: セラミックメディアと調和的に調整された振動により、小型部品のエッジを滑らかにします。手作業による方法よりも均一な結果が得られます。鋭いエッジは除去できますが、製造時の痕跡を完全に消除するわけではありません。

- 手動研削: ハンドヘルドの角 grinder またはダイグラインダーを使用して、特定の問題領域に対処します。大量の材料を除去したり、溶接継手を準備する必要がある場合に不可欠です。

- スコッチ・バイトまたは研磨パッド: 軽微な仕上げ作業には、研磨パッドを使用してわずかな鋭いエッジを除去でき、大きな材料の損失を伴いません。

重要な考慮点として、バリ取りは通常片面のみに対応します。両面のエッジを滑らかにする必要がある場合は、両面処理を指定するか、部品受領後に手作業での仕上げを行う計画を立ててください。精密な嵌め合いを必要とする組立品では、バリ取りによってわずかな量の材料が除去されることを忘れないでください。これは公差計算に影響するため考慮が必要です。

切断後の部品を折り曲げ加工する場合、エッジの品質が極めて重要になります。折り曲げライン上にあるバリやスラグ(溶融残留物)は、亀裂や折り曲げ角度のばらつきを引き起こす可能性があります。折り曲げ前の適切なバリ取りにより、成形エッジにおける材料の破損なく、きれいで予測可能な結果が得られます。

切断鋼材の表面処理オプション

エッジが滑らかになった後は、表面処理によって部品をその使用環境に応じて保護および強化できます。処理方法の選択は、耐食性の要件、外観の目的、寸法公差、および予算制約によって異なります。

- パウダーコート: 静電気で塗布された乾燥粉末を加熱して硬化させることで、非常に耐久性の高い仕上げが得られます。業界データによると、粉体塗装は塗料に比べて最大で10倍長持ちし、揮発性有機化合物(VOC)を含まないという利点があります。マット、光沢、テクスチャ仕上げが多数の色で提供可能です。最適な素材:静電気を保持できるアルミニウム、鋼、ステンレス鋼。

- 陽極酸化処理: アルミニウム表面と直接結合する制御された酸化層を作り出します。陽極酸化処理(アノダイジング)による仕上げは、優れた耐食性、耐熱性および電気絶縁性を提供します。無色透明または鮮やかな色に染色したオプションも選べます。注意:アノダイジングはアルミニウム専用であり、鋼鉄には適用できないため、両方の金属を切断する複合素材のプロジェクトに適しています。

- 電気メッキ: 鋼鉄表面に亜鉛、ニッケル、またはクロムを電析します。亜鉛めっき(ダカイ化)は屋外や産業環境での腐食から保護します。ニッケルめっきは耐摩耗性と導電性を向上させます。どちらの方法も過酷な条件下で長寿命が求められる用途に適しています。

- 塗装: 従来の液状塗料は、多くの用途において依然として実用的です。適切な下地処理—研磨ブラシ処理の後、溶剤による洗浄—により密着性が確保されます。塗装は粉体塗装よりもコストが低く抑えられますが、耐久性および環境耐性は低下します。

- 不動態化: 目に見えるコーティングを追加することなく、ステンレス鋼本来の耐腐食性を高める化学処理です。表面からの遊離鉄を除去すると同時に、保護性を持つクロム酸化物層の形成を促進します。

鋼材部品と一緒にレーザー切断されたアルミニウム部品については、陽極酸化処理(アノダイジング)されたアルミニウムが耐久性と外観の両面で優れた選択肢です。アノダイジング処理により、傷に対する耐性を持つ表面仕上げが得られるとともに、アルミニウム基材ではパウダーコーティングでは実現できないカラーバリエーションも可能になります。

パウダーコーティングは、天候、化学薬品、摩耗にさらされる鋼材部品に対して最も高い価値を提供します。硬化したコーティングは前処理された鋼材表面に機械的および化学的に密着し、塗料よりもはるかに優れた耐欠け性、耐 scratching 性、および紫外線劣化防止性能を発揮します。

品質検査および寸法検証

部品が自社の工場から出荷される前、あるいはサプライヤーからの納品を受け入れる前には、すべての仕様を満たしていることを確認する検証が必要です。レーザー切断された鋼材の品質検査には、寸法精度の確認と表面品質の評価の両方が含まれます。

寸法検証には通常、以下の項目が含まれます。

- ノギスによる測定: 図面と照らし合わせて重要な寸法を確認してください。複数の位置で穴の直径、スロット幅、および部品全体の寸法をチェックします。

- ゲージ検査: ゴー/ノーゴーゲージを使用して、穴径やスロット幅が許容範囲内にあるかを迅速に確認できます。

- CMM検査: 精度が重要な部品については、三次元測定機(CMM)により、数千分の1インチ単位の正確な包括的寸法報告書を取得できます。

- 光学式比較測定器: 輪郭投影機(プロファイルプロジェクター)は、切断された部品の形状を拡大した図面と重ね合わせて、複雑な輪郭や特徴的な部位の位置を確認します。

表面品質の評価では、以下の異なる点に注意する必要があります:

- エッジの直角度: 厚手の材料では、レーザー切断後にわずかなテーパー(傾斜)が生じることがあります。用途上の要件に対してエッジ角度が満たされているかを確認してください。

- 表面粗さ: 仕様で特定の表面特性が要求される場合、Ra値の測定により切断面の仕上げ品質を定量化できます。

- ドロスの有無: 目視検査により、バリ取り工程で取り残された切断エッジ上の固化金属の有無を確認できます。

- 熱変色: 切断部の近くでステンレス鋼に「熱変色(heat tint)」が生じることがあります。外観が重要な用途では、この酸化層は酸洗処理または機械的研磨によって除去する必要があります。

生産開始前に検査基準を定めておくことで、トラブルや再作業を防げます。重要寸法の許容範囲を文書化し、表面仕上げの要件を明記し、どの程度の欠陥が不合格と見なされるかを定義してください。量産品では、10個または20個ごとに1個を抜取り検査する統計的サンプリングにより、すべての部品を検査しなくても品質の信頼性を確保できます。

後処理が完了し、品質が確認された時点で、レーザー切断された鋼材部品は組立または出荷の準備が整います。しかし、特定のプロジェクトにおいてレーザー切断が最適な選択ではない場合はどうでしょうか? レーザー切断技術がプラズマ切断やウォータージェット切断といった他の方法とどのように異なるかを理解することで、各用途に最も適した加工法を選択できます。

レーザー、プラズマ、ウォータージェットによる鋼材切断の選び方

部品の設計が完了し、材料も選定され、仕上げ処理の要件も理解しているでしょう。しかし、ここで一つの重要な問いがあります。レーザー切断は本当にあなたのプロジェクトに適した方法でしょうか?実際、レーザー技術は多くの場面で優れた性能を発揮しますが、他の状況では不十分になることもあります。どの時点でプラズマ切断やウォータジェット切断に切り替えるべきかを知っているかどうかで、熟練の加工業者と高価な教訓を学んでいる人との差が生まれます。

このように考えてみてください。この3つの技術はすべて鋼鉄を切断できますが、根本的に異なるツールです。 according to Wurth Machineryの比較分析 適切でないCNC切断機を選択すると、無駄になった材料費や時間の損失により数千ドルものコストが発生する可能性があります。これは誇張されたマーケティング表現ではなく、技術選定ミスによる現実の結果を示しています。

以下は、ご自身の意思決定をサポートする包括的な比較です。

| 要素 | レーザー切断 | プラズマ切断 | ウォータージェット切断 |

|---|---|---|---|

| 精度/公差 | ±0.1mm から ±0.25mm。卓越した切断面品質 | ±0.5mm から ±1.5mm。ハイデフィニションシステムで精度向上 | ±0.1mm から ±0.25mm。厚板材において優れた性能 |

| 切断速度 | 薄板材(<6mm)では最速。厚板では著しく速度が低下 | 中~厚板(6mm~50mm)で最速。12mm鋼板で100IPM以上 | 全体的に最も遅い。板厚により5~20IPM |

| 厚さ範囲 | 20mm以下で最適。高出力システムなら60mmまで加工可能 | 0.5mm~50mm以上。6mm~50mmの範囲で優れた性能 | 事実上無制限。鋼材で一般的に150mm以上 |

| 熱影響部 | 極めて小さい(0.1~0.5mm)。材料特性を保持 | HAZが大きめ。硬度が重要な用途では影響が出る可能性あり | 熱的影響なし。冷間切断プロセス |

| 物質的相容性 | 導電性および一部の非導電性材料。高反射金属では課題あり | 導電性金属のみ対応。プラスチック、木材、ガラスは不可 | 汎用性あり。事実上あらゆる素材を切断可能 |

| 初期投資 | 産業用システムの場合、15万~50万ドル以上 | 同等の性能を持つ製品で1万5,000~9万ドル | 一般的な導入費用は10万~30万ドル以上 |

| 運転コスト | 中程度。主に電気と補助ガスが消耗品 | 切断1インチあたりのコストが最も低く、消耗品も安価 | 最も高額。研磨材であるガーネットによりランニングコストが大幅に増加 |

鋼材プロジェクトにおけるレーザー切断とプラズマ切断の比較

工業用レーザー切断機とプラズマ切断機のどちらを選ぶべきか?その判断は、素材の厚さ、精度要件、生産量によって決まることが多い。

StarLab CNCの2025年加工ガイドによると、レーザー切断とプラズマ切断はそれぞれ鋼材加工の異なるセグメントで優位を占めている。ファイバーレーザーは薄板加工で圧倒的に速く、6mm以下の板材では非常に高い速度を実現する。しかし、材料の厚さが増すにつれて切断速度は著しく低下し、25mmを超える素材では大幅に速度が落ちる。

プラズマ切断はこの方程式を覆す。CNCプラズマテーブルは、0.5mmから50mmの厚さの材料において切断速度に優れている。高出力のプラズマ装置では、12mmの軟鋼を毎分100インチを超える速度で切断でき、中~厚手の金属板加工において最も高速な選択肢となる。

以下の判断基準を検討してください。

- レーザーを選択する場合: ±0.25mm以下の高精度切断、細部まで複雑な形状、ほとんど後処理を必要としないきれいな切断面、または大量の薄板生産が必要なとき

- プラズマを選ぶべき場合: 材料の厚さが12mmを超える場合、仕上げよりも速度が重要である場合、予算が設備投資を制限している場合、または主に構造用鋼材や厚板を加工する場合

精度の差は特に強調する価値があります。産業用レーザー切断は、極めて良好な切断エッジ品質を実現し、テーパーが最小限に抑えられるため、研磨なしで部品を正確に組み立てる必要がある場合に不可欠です。最新の高精細プラズマシステムはこの差を大幅に縮めており、多くの用途でレーザーに近い品質を達成しながらも、優れた切断速度を維持しています。しかし、0.1mmの誤差が重要なスロット・アンド・タブ式の組立などでは、レーザーが依然として明確な選択肢です。

コスト面での検討は、初めて購入する人にとってしばしば驚きとなります。 according to Tormachの技術比較 によると、プラズマ切断機はレーザー切断機と比べて導入コストがはるかに低くなっています。生産レベルの作業が可能な産業用レーザー切断装置は約15万ドルから始まりますが、同程度のプラズマ装置は2万ドル未満から入手可能です。10mmを超える厚さの鋼材を主に切断する工場にとっては、プラズマの方が投資収益率(ROI)が高いことがよくあります。

レーザーよりもウォータージェット切断が優れる場面

ウォータジェット技術はまったく異なる物理原理に基づいて動作します。この違いにより、レーザーやプラズマでは真似できない独自の利点が生まれます。

高圧の水流に研削性ガーネット粒子を混合して、水ジェット加工装置は最大90,000 PSIの圧力でプログラムされたパスに沿って材料を侵食します。この冷間切断プロセスでは熱が発生しないため、熱的加工法で損なわれる材料の特性を保持できます。

比較試験データによると、以下の場合は水ジェット加工が明らかに最適な選択となります。

- 熱による損傷を回避する必要がある場合: 焼入れ鋼、熱処理部品、熱歪みに敏感な材料は、水ジェットの冷間加工プロセスの恩恵を受けます。反りは発生せず、硬度の変化もなく、熱影響領域も生じません。

- 鋼と非金属を同時に切断する場合: 鋼と石材、ガラス、複合材料、あるいは特殊合金が組み合わされた異種材料のアセンブリは、単一の装置で加工可能です。レーザーやプラズマでは、これらの材料の多くに対応できません。

- 極めて厚い材料の要求がある場合: 鋼板の厚さが50mmを超える場合、レーザーでは困難になり、プラズマでは切断面が粗くなる中、水ジェットは品質を維持します。

- 厚手材料における高精度加工: 厚板では、ビームの広がりによりレーザーの精度が低下します。ウォータージェットは、板厚に関わらず±0.1mmの精度を維持します。

その代償とは?速度とコストです。ウォータージェット装置は3つの技術の中でも最も遅い速度で動作し、通常は素材に応じて毎分5~20インチ程度です。 according to 業界データ 、25mmの鋼板をプラズマ切断する場合、ウォータージェットよりも約3~4倍高速で、1フィートあたりの運転コストはおよそ半分です。

金属切断に必要な研磨材ガーネットは、継続的な大きな費用負担となります。初期設備コストが高額で、メンテナンスもより複雑な要件を持つことから、ウォータージェットは経済的に合理的となるのは、その独自の能力——冷間切断およびあらゆる素材への汎用互換性——が特定の用途に直接メリットをもたらす場合に限られます。

複雑なプロジェクト向けのハイブリッド方式

経験豊富な加工工場が理解しているのは、技術の選択が常に二者択一ではないということです。多くの成功している事業所では複数の切断方法を併用し、それぞれの作業に最適なツールを選定しています。

薄い精密部品と厚手の構造用プレートの両方が必要な複雑なプロジェクトを考えてみましょう。すべての工程を高精度レーザー切断機で行うと、プラズマ切断の方が速く処理できる厚板材料のために機械時間を無駄にしてしまいます。逆に、薄板金属をプラズマ切断すると、仕上げ品質が不必要に低下してしまいます。

ハイブリッド方式は、タスクに応じて技術を使い分けるというものです。

- 精密部品にはレーザー切断を: 狭い公差と清浄なエッジを必要とするブラケット、取付プレート、およびアセンブリ

- 構造部材にはプラズマ切断を: 厚板、補強用ガセット、仕上げよりも速度が重視される部品

- 特殊ケースにはウォータジェットを: 熱に敏感な材料、極めて厚い材料、または異種材料の切断

業界の分析によると、多くの工場は一つの技術から始め、さらに広範なニーズに対応するため二つ目の技術を導入して成長していく。プラズマとレーザーはよく組み合わせられ、厚板加工はプラズマで行い、薄板の高精度切断はレーザーで行うという形で相補的に機能する。これにウォータージェットを加えることで、多様な市場にサービスを提供する工場の汎用性がさらに高まる。

複数の社内システムを保有していない工場にとっては、こうしたトレードオフを理解することで、各プロジェクトに適した外部業者を選定できるようになる。産業用レーザー切断に特化した金属切断サービス業者が、40mmのプレートに対して最良の選択とはならないかもしれない。技術的に処理可能であってもだ。どの時点でプラズマやウォータージェットの専門業者に仕事を依頼すべきかを把握していれば、より良い結果を低コストで得られることが多い。

決定フレームワークは最終的に、技術の能力とプロジェクト要件とのマッチングに帰着します。速度、精度、板厚、熱感受性、材料の種類、予算など、すべてが最適な選択に影響します。この理解があれば、遭遇するすべての鋼材加工課題に対して、適切な切断方法、あるいは複数の方法の組み合わせを選択できる準備が整います。

調達パートナーおよびプロジェクト最適化戦略

あなたは技術を習得し、材料選定を理解し、部品に必要な仕上げも正確に把握しています。次に立ちはだかるのは、経験豊富なエンジニアでさえつまずく課題です。すなわち、適切な加工パートナーを見つけ、プロジェクトを円滑な生産に向けて準備することです。スムーズな製造プロセスと、何週間にもわたる煩わしいやり取りの差は、多くの場合、最初のファイルを送信する前にどれだけしっかり準備できたかにかかっています。

多くの人々が遅れて気づくこととは、自分近くのレーザー切断サービスでも結果は同じではなく、一様ではないということです。Bendtech Groupの加工分析によると、オンラインのレーザー切断プラットフォームは利便性を革新し、2023年の世界市場規模は71億2000万米ドルに達し、2032年までにほぼ倍増すると予測されています。しかし、この選択肢の急増により、ベンダー選びはより重要になっています。

単一のブラケットの試作であっても、数千個の量産部品へのスケールアップであっても、体系的なアプローチに従うことで、高価なミスを回避し、設計から納品までのタイムラインを加速できます。

レーザー切断サービスの能力を評価する

近くの金属加工業者にファイルをアップロードする前に、ベンダーが実際にプロジェクトの要件を満たせるかどうかを確認する必要があります。すべての工場がすべての素材、板厚、公差仕様に対応できるわけではありません。最初に適切な質問をすることで、後々何週間にも及ぶ手間を省くことができます。

以下の重要な能力項目の評価から始めましょう:

- 設備と技術 工場はファイバーレーザーまたはCO2レーザーを運用していますか?利用可能な出力レベルは何ですか?薄板金属加工の場合、4kWのファイバーシステムで優れた結果が得られます。厚板加工には10kW以上の能力または代替切断方法への対応が必要です。

- 材料の備蓄: 炭素鋼、ステンレス鋼、アルミニウムなど一般的な材料を常備している工場は、特別注文を必要とする工場よりも迅速に受注に対応できます。標準在庫および非在庫材料のリードタイムについて確認してください。

- 公差対応能力: 高精度レーザー切断サービスの達成可能な公差は事業者によって大きく異なります。量産向け工場では通常±0.25mmの公差を維持できますが、特殊用途向けの専門業者は重要なアプリケーションに対して±0.1mmを実現できます。

- 二次加工: 曲げ加工、溶接、粉体塗装、組立などを社内で対応できますか?複数の工程を単一ベンダーに一括発注することで、物流と責任の所在が簡素化されます。

品質認証はベンダーの能力に対する客観的な証明となります。According to IATF 16949 認証要件 自動車グレードのサプライヤーは、品質管理、サプライヤーリスク評価、および継続的改善に関する文書化されたプロセスを実証する必要があります。シャシー、サスペンション、または構造部品を自動車用途で調達する際、IATF 16949認証は、業界が求める厳しい基準を満たしていることを示すベンダーの証です。

対応時間は、その事業体の運用能力について多くの情報を示しています。業界をリードする金属レーザー切断サービスでは、通常12〜24時間以内に見積もりを提供します。簡単な見積もりを受けるのに数日も待たされる場合、生産上の問題の解決にはどれだけ時間がかかるか想像できます。タイミングが極めて重要な自動車サプライチェーン用途においては、 シャオイ (寧波) メタルテクノロジー のようなベンダーが迅速なサービスの在り方を示しています。12時間での見積もり作成は、真剣に取り組むメーカーが追随すべきベンチマークです。

決定に至る前に、以下の追加選定基準を検討してください:

- DFMサポート: サプライヤーは製造性を考慮した設計(DFM)のフィードバックを提供していますか?包括的なDFMサポートにより、加工開始前に問題を検出し、高額な再作業を防ぐことができます。設計内容の検討に時間を投資するパートナーは、単なる受発注関係ではなく、あなたの成功へのコミットメントを示しています。

- プロトタイプ作成スピード: 製品開発において、迅速なプロトタイピング能力は極めて重要です。一部のサプライヤーは5日以内にプロトタイプ部品を納品可能で、開発期間を大幅に短縮する高速な試作サイクルを実現できます。

- 生産スケーラビリティ: プロトタイプ作成のパートナーと量産のパートナーが異なる場合があります。サプライヤーが単一のサンプルから自動化された大量生産まで、品質低下や生産能力の制約なくスケールアップできるかを確認してください。

- 地理的要因: CNCレーザー切断サービスが自社の施設に近い場所にあると、輸送コストや輸送中の損傷リスクが低減されます。ただし、特定の用途では専門的な技術を持つ遠方のサプライヤーと協力することのメリットが上回ることもあります。

生産成功のための設計データ作成

ファブリケーションパートナーは、あなたのファイルに記載された内容のみを製造できます。あいまいな、不完全な、または誤ってフォーマットされた設計ファイルは、遅延や誤解を招き、期待通りの部品が得られない可能性があります。最初から正しくファイルを準備することで、生産が迅速化し、高コストな修正のやり取りを減らすことができます。

XometryのDXF作成ガイドによると、図面交換形式(DXF)はレーザー切断用ファイルの世界的標準です。1982年に初版AutoCADの一部として作成されたDXFは、そのオープンソースの性質により、ほぼすべてのCADソフトウェアおよびレーザー切断システムとの互換性を保証しています。

以下のステップバイステップのチェックリストに従って、量産対応可能なファイルを準備してください:

- 適切なファイル形式を選択する: ベクターファイルをDXF、AI、SVG、またはPDF形式で提出してください。正確な切断パスを定義できないラスターファイル(JPG、PNG)は避けてください。DXFはどの環境でも使用可能であり、AIおよびSVGはデザイン重視のワークフローに適しています。

- 適切な線幅を設定する: すべての切断パスを約0.1mmのストローク幅を持つヘアラインとして定義してください。太い線はレーザーソフトウェアが意図した切断位置を判断するのを困難にします。

- レイヤーによる工程の分離: 切断、彫刻、エッチングの各工程は、個別のレイヤーまたは色コードを使用して明確に区別してください。レイヤーを明確に分けることで、高価な生産ミスを防げます。

- 単位を統一してください: 設計では常にミリメートル単位を使用してください。単位が混在したりスケールが不明瞭な場合、部品のサイズが誤ってしまうことがあり、これは意外に多いミスです。

- ジオメトリを整理してください: 重複する線分、パスの重なり、不要な作図要素を取り除いてください。レーザー加工機はファイル内のすべてを切断しようとします。二重の線分があると、その部分のコストが2倍になります。

- カーフ量を考慮する: レーザーは素材幅から0.1~0.3mmを除去することを忘れないでください。スロット幅や嵌合寸法はこれに応じて調整してください。きつめの組立が必要な場合は、スロットに0.1~0.2mmの遊びを持たせてください。

- 最小特徴寸法を確認してください: 穴のサイズは材料の厚さ以上である必要があります。テキストは最小3mmの高さを確保し、線幅は0.5mmより細くしてはいけません。これらの基準より小さい機能は品質上の問題が生じる可能性があります。

- ネスティング効率を考慮してください: 多くのチューブレーザー切断サービスや平板加工業者が自動的にネスティングを行いますが、効率よく配置できるように設計された部品は見積もり価格を下げます。

- 完全な文書を付属してください: 材料の種類、厚さ、数量、公差、および特別な要件を明記した図面を添付してください。情報が完全であれば正確な見積もりが可能となり、想定による誤りを防げます。

- DFMレビューを依頼する: 生産開始前に、製造可能性についてベンダーにファイルを確認してもらいましょう。この工程により、実現不可能な形状、サイズが小さすぎる特徴、または材料と設計の不一致などの問題を早期に発見できます。

ソフトウェアの選択は作業工程の効率に影響を与えます。業界の推奨によると、以下のプログラムはレーザー加工対応ファイルの作成に優れています:

- Inkscape: 無料でクロスプラットフォーム対応、学習も容易。シンプルな2D設計に最適です。

- Fusion 360: クラウドベースでリアルタイムコラボレーションが可能。有料プランは月額約70ドルから開始され、包括的なCAD/CAM統合を提供します。

- Adobe Illustrator: 月額20.99ドルの業界標準設計ソフトウェア。強力ですが、習得にはトレーニング投資が必要です。

- AutoCAD: DXF形式のオリジナル作成者。精密なエンジニアリング図面や複雑なアセンブリに最適です。

オンラインレーザー切断サービスを利用する際は、そのデジタル検証ツールを活用してください。According to Bendtech Groupの生産データ によると、現代のプラットフォームでは、設計検証と製造フィードバックが注文ワークフローに直接統合されています。このような自動チェック機能により、生産着手前に不可能なジオメトリ、寸法が小さすぎる特徴、素材の不一致などが検出され、高価な材料や大量生産におけるコストのかかる再作業を防止できます。

試作および量産拡大への最適化

コンセプトから製造までのプロセスには、それぞれ異なる優先事項を持つ明確な段階があります。各段階に応じたアプローチを最適化することで、時間と費用の無駄を防ぐことができます。

迅速試作における優先事項:

開発段階では、単価よりもスピードが重要です。適合、形状、機能を検証するためには実物の部品が必要であり、完全に最適化された生産経済性は求められません。5日またはそれ以下の迅速なプロトタイプ納期に対応できるサプライヤーを探しましょう。このような迅速なイテレーション能力により、開発サイクルを大幅に短縮でき、量産用金型や大量の材料発注を行う前に複数の設計案をテストすることが可能になります。

自動車部品の開発においては、シャシー、サスペンション、構造用途に特化したパートナーは、これらの部品が要求する特殊な要件を理解しています。プロトタイピング中に包括的なDFM(製造設計支援)を利用できれば、後々量産を阻害するような問題を早期に発見できます。製造後の部品で問題を修正するよりも、CAD段階で修正するほうがはるかにコストがかかりません。

量産化における検討事項:

量産への移行時には、経済構造が変化します。この段階では単価が非常に重要となり、数千点に及ぶ部品の一貫性が不可欠になります。以下についてサプライヤーを評価してください:

- 自動生産対応能力: 手動による取り扱いは生産量に制限がかかり、変動要因を導入します。自動化された材料ハンドリングおよび無人運転切断により、一貫した大量生産が可能になります。

- 品質システムの成熟度: 製造工程では統計的プロセス管理、文書化された検査手順、および追跡可能な品質記録が求められます。IATF 16949認証は、こうした管理体制が整備されていることを示しています。

- 生産能力の計画: 御社の予測生産量をサプライヤーは対応可能でしょうか?生産スケジューリング、リードタイム、需要変動に対する継続的対応策について確認してください。

- コスト最適化: 大量購入価格は単なる割引率ではなく、真の効率向上を反映しているべきです。部品配置の最適化、材料使用効率、プロセス効率によってサプライヤーがどのようにして1単位あたりのコストを削減しているかを確認してください。

コミュニケーションのベストプラクティスにより、プロセス全体が円滑になります。連絡担当者を明確にし、承認ワークフローを定義し、すべての仕様変更を文書化してください。複雑なアセンブリの場合は、生産開始前に期待値をすり合わせるためのキックオフ会議を検討してください。初期段階でのコミュニケーションへの投資は、エラーの削減と問題発生時の迅速な解決という形で還元されます。

ワンオフのプロジェクト向けにレーザー切断サービスを探している場合でも、長期的な生産パートナーシップを構築している場合でも、成功の鍵は準備にあります。サプライヤーの能力を理解し、ファイルを正しく準備し、プロジェクトフェーズの要件に応じたアプローチを採用することで、レーザー切断鋼材の製造は課題ではなく、信頼できる競争優位性へと変わります。

レーザー切断鋼材に関するよくある質問

1. 鋼材のレーザー切断にはどのくらいの費用がかかりますか?

レーザー切断のコストは、材料費だけでなく主に機械稼働時間によって決まります。セットアップ費用は通常1件あたり15〜30ドルで、時間当たりの労務費は約60ドルです。主なコスト要因には、材料の種類と厚さ、総切断長、穿孔(ピアス)回数、設計の複雑さが含まれます。大量注文では、固定のセットアップコストがより多くの部品に分散されるため、単価を最大70%まで削減できます。構造的に問題ない場合は薄い材料を選んだり、細かい切断を減らして設計を簡素化したりすることが、費用を抑える最も効果的な方法です。

2. レーザー切断機は鋼鉄を切断できますか?

はい、現代のファイバーおよびCO2レーザーは鋼材を効果的に切断できます。ファイバーレーザーは20mm以下の薄板材に優れていますが、高出力システム(20kW以上)では最大60mm厚の炭素鋼を切断可能です。ステンレス鋼は通常最大40mm、アルミニウムは高級機器を使用すれば約30mmまで切断できます。レーザー光線はプログラムされた経路に沿って鋼材を溶融または気化させ、アシストガスが溶融物を吹き飛ばすことで、±0.1mmという非常に狭い公差を持つ清潔で精密な切断面を実現します。

1000Wのレーザーでどのくらいの厚さの鋼板を切断できますか?

1000Wのレーザー切断機は酸素アシストを使用した場合、約5mmまでの炭素鋼を良好な品質で切断できます。窒素アシストを使用したステンレス鋼では、3〜4mmまでのきれいな切断が期待できます。最大切断深度は若干高くても、一貫した切断面品質を持つ生産レベルの結果はこれらの範囲内になります。高出力のシステムでは比例的に性能が向上し、3kWレーザーは10mmのステンレス鋼に対応でき、6kWシステムでは日常的な生産作業において確実に16mmまで対応可能です。

4. レーザー切断機で切断できない材料は何ですか?

いくつかの材料はレーザー切断に不適切または危険です。PVCは加熱すると有毒な塩素ガスを発生します。ポリカーボネートやレキサンは切断品質が低く、有害な煙を放出します。銅や真鍮など高い反射性を持つ鏡面仕上げの金属は、レーザー光を切断ヘッド内に反射させ、装置の損傷を引き起こす可能性があります。ただし、現代のファイバーレーザーはCO2レーザーと比べてこれらの金属に対し優れた処理が可能です。ハロゲンを含む材料、特定のプラスチック、および樹脂組成が不明な複合材料は、使用を避けるか、加工業者に確認する必要があります。

5. 鉄鋼の切断において、ファイバーレーザーとCO2レーザーの違いは何ですか?

ファイバーレーザーは1.06µmの波長で動作し、鋼材がこれをより効率的に吸収するため、薄板材料において2〜5倍の高速切断が可能で、運転コストも50〜70%低減できます。20mm以下の厚さでは優れた性能を発揮し、アルミニウムなどの反射性金属も良好に加工できます。一方、CO2レーザーは10.6µmの波長で動作し、25mmを超える厚板の切断において優れた切断面品質を実現しますが、速度は遅く、メンテナンスコストも高くなります(年間1,000〜2,000ドルで、ファイバーの200〜400ドルと比較)。20mm以下の板材加工のほとんどにおいては、ファイバーレーザー技術には明確な利点があります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——