薄板スチールのレーザー切断の秘訣:ファイバーとCO2、それぞれが優れる場面

現代の製造業にとって鋼板のレーザー切断が真に意味すること

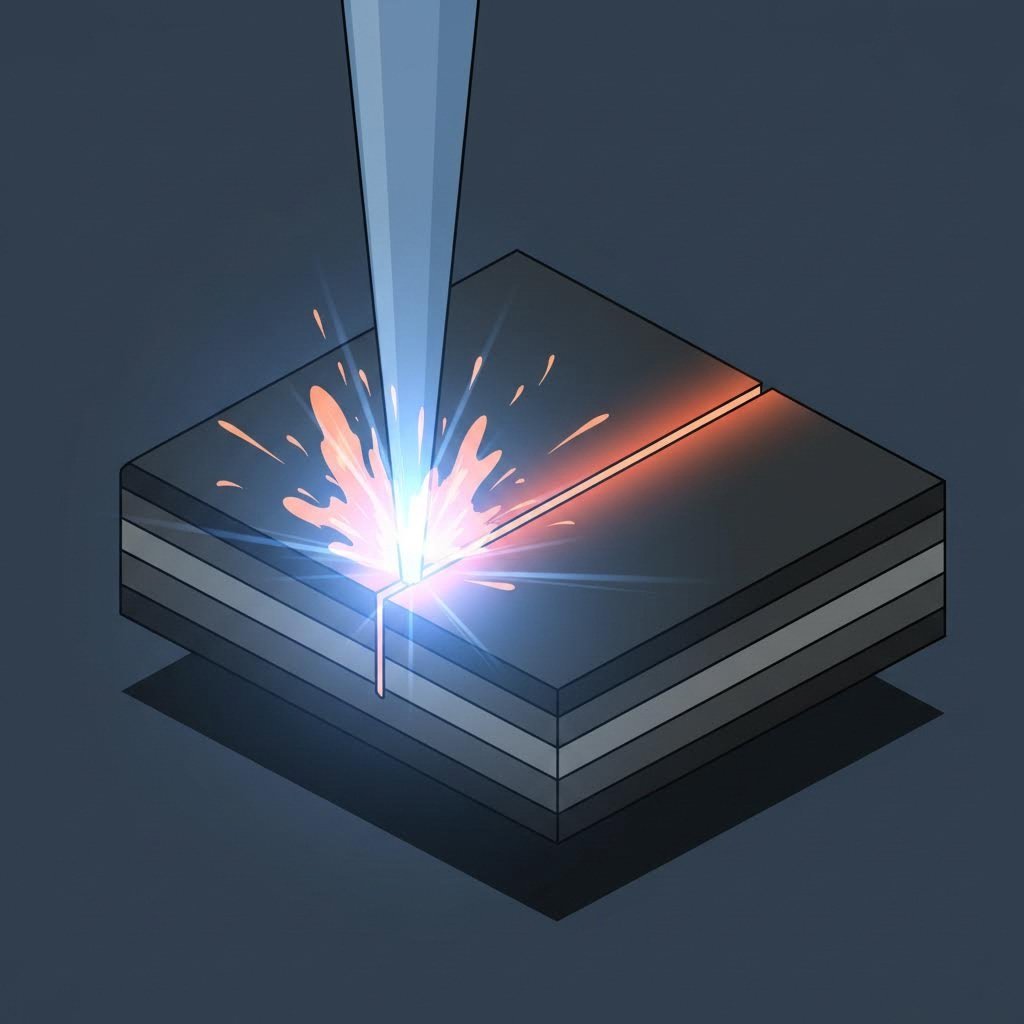

高温の刃がバターを切り裂くように、集束された光線が固体の鋼鉄を切断する様子を見たことがありますか?それがまさに鋼板レーザー切断で起きていることです。そしてこれにより、メーカー各社の 精密金属加工への取り組み方が変化しています .

鋼板レーザー切断は、高出力で焦点を絞ったレーザー光線を用いて材料をプログラムされたパスに沿って溶融、燃焼または蒸発させ、補助ガスによって溶融物を吹き飛ばして非常にきれいで正確な切断面を得る、高精度な熱切断プロセスです。

このプロセスは、無数の産業分野における鋼材加工のグッドスタンダードとなっています。しかし、なぜこれほど革新的なのでしょうか?その仕組みを解説し、今日の製造現場においてなぜ精度がこれまで以上に重要であるのかを探ってみましょう。

レーザービームによる鋼材切断の仕組み

人間の髪の毛よりも細いビームの中に、数千個の電球に相当するエネルギーを集中させることを想像してみてください。レーザー切断機が金属板を加工する際にまさにそれを行うのです。「レーザー」という用語自体は「Light Amplification by Stimulated Emission of Radiation(放射による誘導放出による光の増幅)」の略であり、1960年の発明以来、劇的に進化してきた技術です。

このプロセスは実際には次のように動作します。

- レーザー共振器が高強度の集中光ビームを生成する

- 鏡と集光レンズがこのビームを導き、極めて小さな焦点に集中させる

- 集光されたビームが鋼材を急速に溶融点または気化点まで加熱する

- アシストガス(通常は酸素または窒素)が溶融した材料を吹き飛ばす

- CNC制御による動きが、レーザーをプログラムされた切断パスに沿って案内する

その結果、公差が±0.01インチ未満の切断が可能になります。このような精度は従来の切断方法では到底達成できません。このレベルの正確さにより、レーザー技術は複雑な幾何学的形状や厳しい仕様を要する板金加工プロジェクトに最適です。

鋼材切断分野で主流を占めるのは、主に2種類のレーザーです。ファイバーレーザーとCO2レーザーです。ファイバーレーザーは、希土類元素をドープした光ファイバーを使用して光を増幅し、1.06ミクロンの波長を生成します。一方、1964年にベル研究所のクマー・パテルによって開発されたCO2レーザーは、ガス放電を利用して10.6ミクロンの赤外線ビームを発生させます。それぞれの波長は鋼材表面と異なる方法で相互作用するため、特定の用途に適した金属切断機を選定する際には、この違いが極めて重要になります。

現代の製造工程における高精度の重要性

おそらく疑問に思うかもしれません。「わずか数ミリメートルの差が、本当にそれほど大きな意味を持つのか?」現代の製造業においては、答えは断然「イエス」です。

自動車部品では、部品同士がミクロレベルの公差で正確に合うことが求められ、航空宇宙分野では構造的な完全性が厳密な仕様に依存します。プラズマ切断や機械的せん断といった従来の切断方法では、組立時に重大な問題を引き起こす可能性のある誤差が生じてしまいます。

レーザー切断は、以下の主な利点により、こうした課題を解消します。

- 安定性 すべての切断がまったく同じプログラムされた経路に沿って行われます

- 材料の変形が最小限: 集中的な加熱範囲により変形が抑えられます

- 複雑な幾何学的形状への対応能力: 機械的切断では不可能な複雑なパターンも加工可能です

- 二次加工の削減: きれいな切断面により、追加の仕上げ処理が必要ない場合が多いです

この高精度さは直接的にコスト削減につながります。部品が初回から正しく適合すれば、メーカーは手直しを排除でき、歩留まりを改善し、生産スケジュールを加速できます。今日の競争の激しい市場で金属加工を行う事業者にとって、こうした効率性は単なる付加価値ではなく、生存のために不可欠です。

以下のセクションでファイバーレーザーとCO2レーザーの違いを検討する中で、適切な技術を選択する際には、材料の板厚、生産量、および希望する切断面品質などの要因が関係していることに気づくでしょう。これらの細かい違いを理解することは、レーザー技術を用いた鋼材加工を習得するための第一歩です。

鋼板加工におけるファイバーレーザーとCO2レーザーの性能比較

鋼材プロジェクトにレーザー切断が適していると決断したところで、次に考えるべきは「どのタイプのレーザーを選ぶべきか」という問題です。この問いは世界中の製造現場で数えきれないほどの議論を呼んできており、当然のことです。ファイバーレーザーとCO2レーザーの違いは単なる技術用語以上の意味を持ち、切断速度、運転コスト、そして最終的な切断面の品質に直接影響を与えるからです。

混乱を取り除き、それぞれの技術がどのような場面で優位になるのかを明確に見ていきましょう。

鋼板加工におけるファイバーレーザーの利点

ファイバーレーザーは、ここ10年間で金属レーザー切断の製造プロセスを革新してきました。その秘密兵器とは?鋼材が非常に効率よく吸収する約1.06マイクロメートルの波長です。この短い波長により、ビームをより絞って焦点を合わせることができ、材料への貫通深度も深くなります。 よりきれいな切断面と高速処理を実現します .

ファイバー技術を搭載した金属レーザー切断機を使用する場合、以下の明確な利点がいくつかあります。

- エネルギー効率: ファイバーレーザーは入力電力の最大30%を有効なレーザー出力に変換できますが、CO2方式はわずか10〜15%であり、電気コストを半分に削減できる可能性があります

- 薄板材における卓越した速度: 厚さ6mm未満の鋼板を加工する際、ファイバーレーザーは同等のCO2装置と比べて2〜3倍の速度で作業が可能です

- 微小なメンテナンス: 固体素子による設計のため、ミラーの調整やガス補充が不要になり、毎週のメンテナンス時間はCO2方式の4〜5時間から30分未満に短縮されます

- 寿命が延長される ファイバーレーザー切断機は、大きな修理が必要になるまで25,000時間から100,000時間の間、安定して動作できます

この点については、ビーム送達システムが多くのことを物語っています。ファイバーレーザーは保護された光ファイバーを通じてビームを伝送するため、光学系の経路が汚染物質から完全に遮断されます。この一体構造により、可動部品が少なくなり、摩耗が減少し、厳しい作業環境下でも安定した出力品質が維持されます。

薄板から中厚板の鋼材を大量に加工する工場にとって、ファイバー技術を用いた金属用レーザー切断機は、しばしば最も優れた投資収益をもたらします。処理する板材ごとにその速度の利点が積み重なり、さらに毎年継続して低運転コストによる費用節減が実現します。

CO2レーザーが依然として有効な場合

CO2技術をまだ捨て去らないでください。ファイバーレーザーが注目を集めている一方で、特定の用途においてCO2システムは依然として価値ある主力機械として活躍しています。

CO2 レーザーは電気的に励起されたガス混合物によってビームを生成し、10.6 マイクロンの赤外線を発生させます。この長い波長はファイバーレーザーのより短い波長と比べて鋼材への吸収効率が低いものの、検討に値する独自の特性があります。

- 出力のスケーラビリティ: 高出力のCO2レーザーは数十キロワットの出力を発揮でき、競争力のある価格帯においてファイバー技術が提供するものを上回ることもあります

- 素材の多様性: 同じCO2レーザー金属加工機で木材、アクリル、繊維など金属以外の素材も処理可能であり、多種多様な素材を扱う工場に最適です

- 確立された技術: 何十年にもわたる改良により、CO2システムは十分に理解されており、操作に関する専門知識が豊富に存在します

しかし、CO2レーザーはより注意を要します。そのビーム伝送は、時間の経過とともに汚染が蓄積するベローズ内部に収納された屈折鏡に依存しています。温度変動により鏡が歪み、出力の低下やビームの位置ずれが生じる可能性があります。最も高額な問題は、反射したレーザー光が高価な発振器を損傷することですが、ファイバーシステムはこのリスクをほぼ回避できます。

すでに資本コストが償却済みのCO2装置を保有している事業者にとっては、適切な用途でこれらの機械を使い続けることが経済的に理にかなっている場合が多いです。同様に、小規模作業用のデスクトップファイバーレーザーと、量産用の大規模カッター機械金属セットアップを併用する必要がある工場では、ハイブリッド方式が有益だと判断するかもしれません。

| 性能カテゴリ | ファイバーレーザー | CO2レーザー |

|---|---|---|

| 切断速度(薄鋼板 <3mm) | 2-3倍速い | 基準速度 |

| 切断速度(厚鋼板 >12mm) | やや高速と同等 | 従来は優れていたが、現在では差は縮まっている |

| 運営費 | 最大で50%低い電力消費 | エネルギー消費が高く、ガスの補充が必要 |

| 鋼板の切断エッジ品質 | 優れた品質、熱影響領域が最小限 | 良好、熱影響部がやや広い |

| 材料の多様性 | 金属向けに最適化 | 金属および非金属を加工可能 |

| メンテナンス時間 | 週あたり<30分 | 週あたり4〜5時間 |

| 予想寿命 | 25,000〜100,000時間 | 10,000〜20,000時間 |

波長の違いが最終的に、それぞれのレーザーが鋼板とどのように相互作用するかを決定します。ファイバーレーザーの1.06ミクロンという波長は金属材料によりよく吸収され、熱影響部が最小限に抑えられ、高精度な切断が可能です。一方、CO2レーザーの10.6ミクロンという波長は、鋼材に対して同様の結果を得るためにより多くのエネルギーを必要としますが、さまざまな素材への対応力が最も重要な場合には優れた性能を発揮します。

これらの違いを理解することで、特定の鋼種や板厚要件に適した技術を選択できるようになります。次に、まさにその点について詳しく見ていきます。

レーザー切断成功のための適切な鋼種の選定

次の質問は、未熟な加工業者と経験豊富なプロを分けるものです。レーザー切断において使用する鋼材の選択は本当に重要なのでしょうか?答えに驚くかもしれません。材料の選定次第で、レーザーが照射される前からプロジェクト全体の成否が決まってしまうのです。

レーザー加工においては、すべての鋼材が同じというわけではありません。「レーザー用」グレードの鋼材と標準的な材料の違いを理解することは、常に一貫性があり高品質な切断を行うための第一歩です。

炭素鋼とステンレス鋼の切断特性

ステンレス鋼板を切断する場合、炭素鋼とは根本的に異なる材料を扱っていることになります。そのため、レーザーの加工条件もこの違いを反映させる必要があります。

炭素鋼は依然として レーザー切断作業の主力 その予測可能な組成と比較的低い反射率により、パラメータ最適化を学びつつあるオペレーターにとって扱いやすい性質があります。酸素補助ガスは炭素鋼の切断中に発熱反応を起こし、プロセスに追加のエネルギーを供給することで、より厚い材質でも高速切断を可能にします。

ステンレス鋼板は特有の課題を呈しており、慎重な取り扱いが求められます。

- 高い反射力 304ステンレス鋼板や316ステンレス鋼のようなオーステナイト系鋼種は、ファイバーレーザー光の最大70%までを反射します。これは炭素鋼よりもはるかに高い数値です。

- 溶融物の粘度増加: クロムおよびニッケル含有量により、より厚くねばつく溶融池が形成され、アシストガスで吹き飛ばすことが難しくなります。

- スラグ生成の傾向: 溶融物が粘稠であるため、加工条件が最適化されていない場合、切断面の裏側に「涙滴状」のスラグが形成されることがあります。

- 組成に対する感度: 極端なレーザー熱により、亜鉛やマンガンなど沸点の低い元素が選択的に蒸発する可能性があり、切断端面の耐食性に影響を与えるおそれがあります。

では、ステンレス鋼板をどのようにしてうまく切断すればよいでしょうか?その鍵はパラメータの調整にあります。高出力のレーザーは反射によるエネルギー損失を補い、窒素のアシストガスは酸化を防ぎ、素材の美観を保つ銀白色の切断面を実現します。表面仕上げが重要なブラシ仕上げステンレス鋼板の用途では、この酸化防止がさらに重要になります。

亜鉛めっき鋼板には別の要因として、亜鉛のコーティングがあります。この保護層は母材の鋼鉄よりも低い温度で蒸発し、亜鉛蒸気を発生させ、切断品質に影響を与える可能性があります。多くの加工業者は、若干遅い切断速度と換気の強化により、これらの課題に対処しながらも切断エッジの品質を維持できることを見出しています。

切断前の表面処理要件

歪んでおり、スケール(酸化皮膜)が付着していたり、油分などの汚染物質がある鋼材を切断しようとしていることを想像してみてください。最も強力なレーザーでもこのような条件下では切断に苦労し、結果として得られる切断面の品質も低下します。

まさにこのような理由から、「レーザー対応」鋼材が存在します。Steel Warehouse社によると、レーザー対応素材はテンパーパスラインを通した特別な処理を受けており、テンパーミル、フラッタナー、レベルラー、連続ロータリーシアーなどを経ることで、コイル由来の歪み(コイルメモリー)を除去し、加工中に材料が完全に「テーブルフラット」になるように保証しています。

なぜ平坦性がこれほど重要なのでしょうか? レーザーの焦点距離は、材料表面からの特定の距離に合わせて調整されています。鋼板が反っていたりコイルメモリーを残している場合、シート上の焦点距離が場所によって変化し、切断品質が不均一になったり、一部の領域でカット幅(ケルフ)が広くなったり、他の部分では切断失敗が発生する可能性があります。

鋼板のレーザー切断を行う前に、以下の主要な選定基準に基づいて使用する材料を評価してください。

- 成分の検証: 鋼材のグレードがパラメータ設定と一致しているか確認してください。304用のパラメータで316ステンレスを切断すると、品質に問題が出る可能性があります

- 表面状態の評価: ミルスケール、錆、油分、またはレーザー吸収を妨げる可能性のある保護コーティングの有無を確認してください

- 厚さの均一性: 単一のシート内で板厚が変化している場合、フォーカスの問題や切断エッジの品質ムラが生じる可能性があります

- 保管に関する考慮事項: 湿気の多い環境で保管された鋼材は、表面酸化が発生し、切断性能に影響を与えることがあります

ミルスケールには特に注意が必要です。この酸化層は熱間圧延中に形成され、レーザー吸収特性に大きな影響を与える可能性があります。一部の工程では、清潔でスケールのない表面を確実にするために酸洗い・油膜処理済みの鋼材を指定しています。また、他の工程ではミルスケールの存在をパラメータ計算に組み入れることもありますが、その場合は通常やや高い出力設定が必要になります

鋼板の厚さと材質グレードの相互作用によって、最適な切断方法が決まります。薄手のステンレス鋼板は中程度の出力で窒素補助を用いると綺麗に切断できますが、厚い板材では酸化した切断面ができてしまうものの、酸素補助を必要とする場合があります。これは切断品質と加工能力の間のトレードオフです。炭素鋼も同様の傾向がありますが、一般的にパラメータの許容範囲が広くなっています。

素材選定を正しく行うことは、その後のすべての工程の基盤となります。適切な鋼材グレードと表面処理が決定されたら、次に考慮すべきは、使用する装置がどの厚さ範囲まで対応可能か、そしてどのようなパラメータが最良の結果をもたらすかを正確に理解することです。

鋼板の厚さ対応範囲と切断パラメータ

最適な鋼材のグレードを選択し、材料はテーブル上で完全に平らに置かれています。次に重要な問いが生じます。本当にあなたのレーザーはそれを切断できるでしょうか?板厚の限界と加工条件の関係を理解することで、成功する鋼板のレーザー切断作業と、煩わしい試行錯誤との差が生まれます。

14ゲージの鋼材厚(約1.9mm)の薄板を加工する場合でも、11ゲージ(約3mm)のより厚い鋼材を扱う場合でも、基本的な原理は同じですが、加工パラメータは大きく異なります。

板厚の限界と必要な出力の理解

レーザー出力を庭園用ホースの水圧に例えて考えてみてください。繊細な花に水をやるには弱い水流で十分ですが、コンクリートを洗浄するには高圧洗浄機が必要です。同様に、薄い鋼板の切断には控えめな出力で十分ですが、厚い鋼板をきれいに全断するにははるかに高いエネルギーが必要になります。

現代のファイバーレーザーは、加工可能な板厚範囲を大幅に拡大しました。今日の高出力システムでは以下の材料を加工可能です。

- 超薄板(1mm未満): 非常に高速で切断可能で、毎分1000インチを超える場合もありますが、溶け抜けを防ぐための適切な出力制御が必要です。

- 薄板から中板(1~6mm): ほとんどのレーザー板金加工機にとって最適な範囲であり、速度と切断面品質のバランスが最も優れています。

- 中板から厚板(6~20mm): 切断速度は遅くなる必要があり、アシストガスの選定がますます重要になります。

- 厚板(20mm以上): 高電力システム(10kW以上)であれば加工が可能ですが、切断面の品質は二次加工を要する場合があります。

出力と板厚の関係は直線的ではありません。材料の板厚を2倍にするには、許容できる切断速度を維持するためにレーザー出力を3倍程度必要とする場合があります。 DW Laserの技術ガイドライン 焦点距離、ノズル直径、レンズ品質などの要因はすべて、出力が切断能力にどの程度効率的に変換されるかに影響します。

速度の調整は出力設定と密接に連動しています。高速で切断すると熱が切断パス全体に均等に分散され、過度な溶融や焼けを防ぐことができます。一方、低速では熱がより集中し、厚手の材料には必要ですが、薄板には損傷を与える可能性があります。最適なバランスを見つけるには、使用している特定の鋼板切断機の能力と限界を理解する必要があります。

鋼材の種類に応じたアシストガスの選択

ここで金属板のレーザー切断は本当に興味深いものになります。レーザービームとともに吹き出すガスは、単に切りくずを取り除くだけでなく、切断プロセス自体に積極的に関与しているのです。

炭素鋼の場合、酸素は発熱反応を引き起こし、切断に追加のエネルギーを供給します。これは Isotemaの包括的なガイド この燃焼効果により切断速度が劇的に加速するため、酸素は6mmを超える厚手の炭素鋼板において好まれる選択肢となる。ただし、その代償として酸化されたエッジが生じ、清掃や後処理を必要とする場合がある。

ステンレス鋼およびアルミニウムでは、理由は異なるものの窒素が要求される:

- 酸化防止: 窒素は不活性雰囲気を作り出し、切断エッジの変色を防ぐ

- クリーンな見た目: 銀白色のエッジは、外観が重要な用途において二次的な仕上げ工程を必要としない

- 圧力の要件: 高圧の窒素(最大25バール)により、溶融物質を完全に排出できる

圧縮空気は、切断面の品質が重要でない金属薄板のレーザー切断作業において、コスト面での中間的選択肢となる。純粋な窒素や酸素よりも低コストである一方で、空気中の酸素含有量(21%)により若干の酸化や粗い切断面が生じる可能性があり、特にステンレス鋼ではバリが発生しやすい。

| 鋼板の厚さ | 推奨レーザー出力 | 炭素鋼用アシストガス | ステンレス鋼用アシストガス | 一般的な切断速度 |

|---|---|---|---|---|

| 1mm未満 | 1-2 kW | 酸素または窒素 | 窒素(高圧) | 500-1000+ インチ/分 |

| 1〜3mm | 2-4 kW | 酸素 | 窒素 | 200-500 インチ/分 |

| 3-6mm | 4-6 kW | 酸素 | 窒素 | 80-200 インチ/分 |

| 6~12mm | 6-10 kW | 酸素 | 窒素 | 30-80 インチ/分 |

| 12-20mm | 10-15 kW | 酸素 | 窒素または空気 | 10-30 インチ/分 |

| 20mm+ | 15+ kW | 酸素 | 用途に依存 | 1-10 インチ/分 |

寸法精度についてはどうでしょうか?プロのレーザー切断では通常、約 ±0.002 インチの公差を達成できます。これはウォータージェットやプラズマ方式の代替手法よりもはるかに狭い公差です。Approved Sheet Metalの比較データによると、レーザーのビーム幅はわずか0.001インチまで縮小でき、機械的切断方法では到底かなわない精密さを実現します。

熱影響部(HAZ)は、最終的なパラメーター検討項目です。切断部に隣接するこの狭い領域の材料は、硬度や微細構造に影響を与える可能性のある熱変化を受けます。高速切断では加熱時間の短縮によりHAZの幅が小さくなりますが、厚手の鋼板での低速切断では必然的により広い影響領域が生じます。重要な構造用途においては、この熱的影響を理解することで、適切な切断後の処理を指定したり、影響を受ける領域を設計段階で回避することが可能になります。

板厚の能力とパラメータ間の関係が明確になった今、次に自然に浮かぶ疑問は、これらの切断から実際にどの程度のエッジ品質が得られるべきかということです。

切断品質およびエッジ仕上げ基準の評価

パラメータを最適化し、最初の鋼板レーザー切断を完了しましたが、その品質が本当に良好であるかどうかをどう判断すればよいでしょうか?切断品質の評価は、単なる外観検査をはるかに超えます。高品質な切断面と追加加工を要する切断面の違いを理解することで、再作業に費やす何時間もの工数や、莫大な材料コストを節約できます。

レーザー切断金属板の品質を評価するために専門家が使用する具体的な指標を確認し、一貫して優れた結果を得る方法を探ってみましょう。

エッジ品質の要素と表面仕上げの期待値

新しくレーザー切断されたステンレス鋼のエッジに指を沿えてみることを想像してみてください。あなたが感じるのはどのような感触でしょうか?その答えは、使用するパラメータや材料、目的とする用途によりますが、一定の品質マーカーは普遍的に通用します。

に従って Senfeng Laserの技術分析 表面の滑らかさは、顧客がレーザー切断された金属板を評価する際に最初に注目する品質指標であることが多いです。高品質な切断では、滑らかで均一なエッジが残り、後処理がほとんどまたは全く不要になります。

プロフェッショナルなレーザー切断による鋼板加工結果を定義する4つの重要な品質指標があります:

- エッジの直角度: 切断面が材料表面に対してどれだけまっすぐに立っているか。部品同士が正確に適合することが求められる機械組立において特に重要です

- 表面粗さ: 切断面の微細な表面テクスチャ。設定パラメータによって、鏡のように滑らかなものから明確な条線模様のあるものまで varies

- ドロスの有無: 切断底部に付着し、除去が必要となる溶融後に固化した材料

- HAZ幅: 切断エッジ周辺の熱影響を受ける領域の広がり

では、これらの品質結果を実際に決定しているのは何でしょうか?最終的なエッジ特性を生み出すために相互作用する3つの主要変数があります:

切断速度 スムーズさと熱的影響に直接影響します。速度が遅すぎると過剰な熱が発生し、目に見えるストライエーション(条痕)を持つ粗い表面になります。速すぎると材料の排出が不完全になり、バリや不均一なエッジが残ります。SendCutSendのエッジ品質ガイドによると、薄い材料はレーザー切断直後から一般的によりきれいなエッジを形成しますが、切断条件の変化に対してより敏感です。

レーザー出力 使用する材料の厚さに正確に一致しなければなりません。出力が高すぎると切断ゾーンが過焼され、キール幅が広くなり、エッジが損傷する可能性があります。出力が低すぎると切り抜けが不完全になり、ドロス(溶融残留物)が多く発生します。最適な条件を見つけるには、それぞれの材質グレードと厚さに対して速度と出力をバランスさせる必要があります。

焦点位置 レーザーエネルギーがワークピースにどれだけ集中するかを決定します。わずかなずれ—たとえ数ミリメートルの一部でも—があると、精度が低下し、エッジ品質が劣化します。定期的なキャリブレーションにより、製造工程中においても焦点位置が正確に保たれます。

異なる鋼材のグレードは、明確に異なる切断エッジ特性を生み出します。酸素アシストで切断した炭素鋼は、わずかに酸化された暗いエッジを示し、優れた直角度を持ちます。一方、窒素を用いて加工したレーザー切断ステンレス鋼は、素材の美観を維持する銀白色のエッジを呈しますが、厚板ではストライエーション(条痕)がやや目立つことがあります。

ドロスおよび熱影響領域の最小化

すべてのレーザー作業者が理解しておくべき用語があります:それは「ドロス」です。簡単に定義すると、ドロスとはアシストガスによって完全に吹き飛ばされず、切断面の底辺に溶融金属が再凝固して付着したものです。完成品の部品に付着する望ましくない金属製のつららのようなものだと考えてください。

なぜドロスは形成されるのでしょうか? ハルデンの品質管理分析によると 切断速度が遅すぎる、レーザー出力が高すぎる、またはアシストガスの圧力が不十分な場合、ドロス(再固着した溶融物)が発生します。溶融材が再固化する前に完全に排出されず、研削、バレル仕上げ、または振動仕上げによって除去する必要がある堆積物が残ります。

ドロスを最小限に抑えるには、パラメータの体系的な最適化が必要です。

- アシストガス圧力を増加させる: 圧力を高くすることで、溶融材を切断ゾーンからより効果的に吹き飛ばすことができます。

- 切断速度を最適化する: 速度を速めることで、溶融材が再付着する時間を短縮できます。

- 焦点位置を調整する: 適切なフォーカスにより、材料を完全に除去するための最大エネルギー集中が確保されます。

- ガスの種類を材料に合わせる: ステンレス鋼には窒素、炭素鋼には酸素を使用—それぞれの用途に最適な結果が得られます。

熱影響部(HAZ)は関連性はあるものの異なる課題を呈しています。この狭い帯状の熱変質層はすべてのレーザー切断周囲に現れ、硬度、微細構造、耐食性に影響を与える可能性があります。Senfeng社の研究によると、HAZは過剰なレーザー出力、遅い切断速度、または不適切なガス流量などにより発生します。つまり、熱が周囲の材料に伝導する条件が整うと発生するのです。

HAZ幅を小さくするには、同じ基本的なアプローチが必要です。素材の厚さに応じた適切なレーザー出力を使い、最適な切断速度を維持し、酸化を防ぎながら切断部を冷却する適切な支援ガスを選択してください。高い切断速度はそもそも熱の暴露時間を短縮するため、より狭い影響領域が得られます。レーザー切断金属において、端部まで材質特性の一貫性が求められる用途では、これらの考慮事項が特に重要になります。

焼け跡は、特定の領域に過剰な熱が集中することによって生じるもう一つの一般的な欠陥です。レーザー出力を下げること、切断速度を上げること、そして補助ガスの適切な流量を確保することで、これらの跡による変色や表面損傷を防ぐことができます。

プロフェッショナルなレーザー切断に対して現実的に期待できることは何か?高品質のレーザー切断金属板には、通常、滑らかで均一なエッジがあり、目立つストライエーション(条痕)がほとんどなく、精密な組み立てに適した垂直な面を持ち、二次加工を必要とするバリが事実上ありません。こうした結果を一貫して得るためには、装置の能力、最適化されたパラメータ、高品質な入力材料という正しい組み合わせが必要です。これは、装飾用の薄板から構造用の厚板まで、あらゆる素材の加工において共通する基本原則です。

品質に対する期待が明確になったところで、次に自然に浮かぶ質問は、この高精度切断技術の恩恵を最も受けることができる部品やプロジェクトがどのようなものであるかということです。

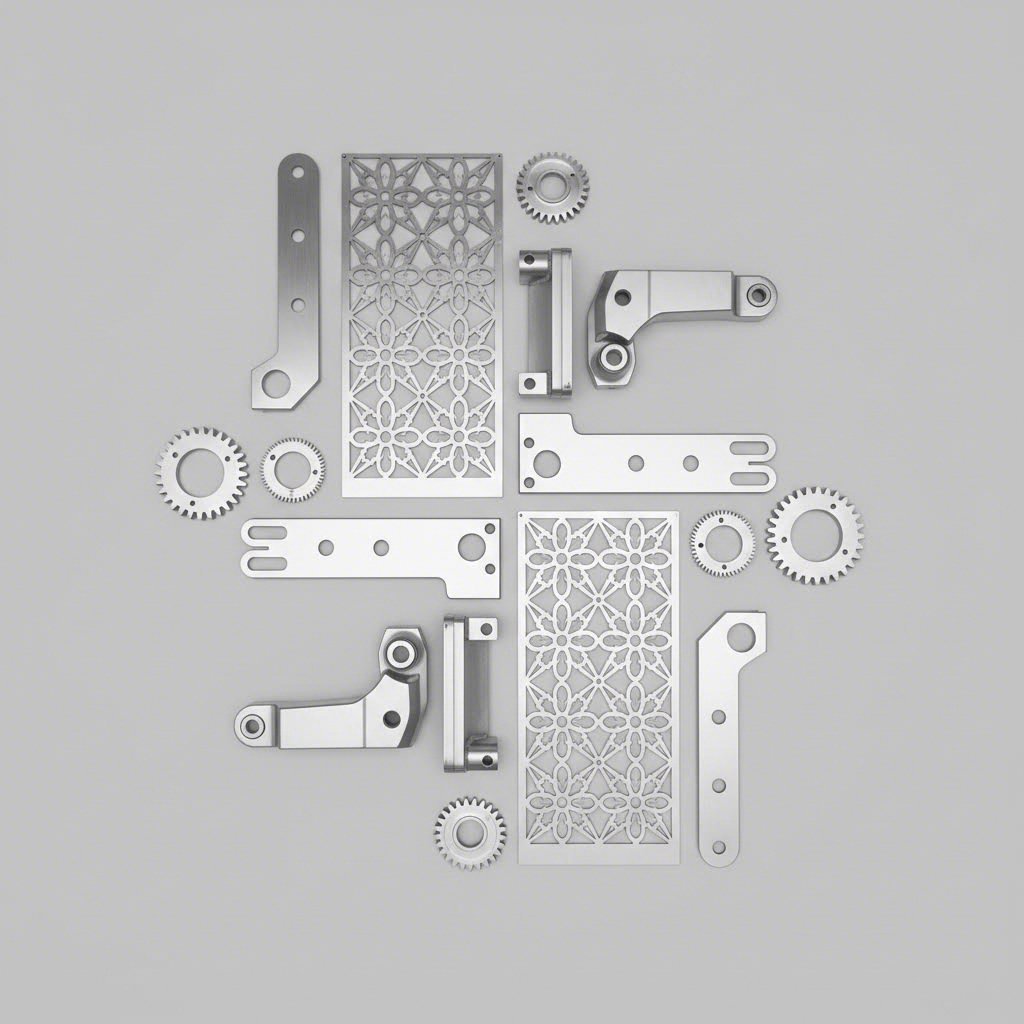

産業横断的な実際の応用例

この高い精度は実際にどのような場面で重要になるのでしょうか?鋼板のレーザー切断技術は、特殊な製造施設に限られていた段階から進化し、金属部品が使われるほぼすべての産業分野に広く浸透しています。皆さんが運転する自動車から勤務先の建物に至るまで、レーザー切断された鋼材が私たちの周囲を取り囲んでおり、多くの場合、その存在に気づかれないままです。

レーザー切断の多様性は、機械加工では実現不可能な複雑な形状、材料効率を最大化する高密度部品配置、そして開発期間を数週間から数日へと短縮する迅速なプロトタイピングという、特有の能力が組み合わさっていることに由来しています。これらの利点が最も大きな影響をもたらす分野を探ってみましょう。

自動車および産業用製造アプリケーション

現代の車両がいかにしてこれほど正確な適合と仕上げを実現しているのか、疑問に思ったことはありませんか? グレートレイクス・エンジニアリングの業界分析によると 精密レーザー切断は、高品質な自動車部品を効率的に製造する上で極めて重要な役割を果たしています。メーカーはこの技術を用いて、スチールやアルミニウムなどの金属から、シャシーパーツ、ボディパネル、エンジン部品、複雑なフィッティング部品を製作しています。

自動車業界では、従来の切断方法では到底達成できない速度と一貫性が求められています。レーザー切断が可能にするものを考えてみてください。

- シャシコンポーネント: 0.002インチ以下の公差で切断された構造ブラケット、取付プレート、補強部材

- ボディパネル: 高価な二次仕上げ工程を不要にする複雑な曲線や正確なエッジ

- エンジン部品: 正確な仕様が要求される熱遮蔽板、ガスケット下地、マウントブラケット

- サスペンション部品: 強度対重量比が重要なコントロールアームのブランク材および構造部品

産業用機械の製造も、レーザー技術の高精度さから同様に恩恵を受けています。他の機械を製造するための機械について考えてみてください。CNC装置のフレーム、コンベアシステム部品、農業機械のパーツ、建設機械のブラケットなどは、すべて構造的強度においてレーザー切断された鋼材に依存しています。

この工程の高速性と高精度性により、厳しい公差を満たす部品を迅速に大量生産でき、無駄を最小限に抑えることが可能です。部品の歪みが少なく、後加工の必要も minimal であるため、生産性が向上し、機器の性能と耐久性に直接寄与する頑丈な部品の製造において、鋼板のレーザー切断が好まれる方法となっています。

カスタム製作およびプロトタイピングの可能性

特定の用途に合わせた単一のカスタムブラケットが必要になったと想像してみてください。従来の金型では何千ドルもの費用がかかり、数週間かかってしまいます。しかし、レーザー切断なら、金型投資なしで、数日—場合によっては数時間—で部品を得ることができます。

この柔軟性により、デザイナーとエンジニアが製品開発に取り組む方法が革新されています。コンセプトをテストする前に高価な生産用金型に投資するのではなく、チームは物理的なプロトタイプを迅速に繰り返し、デジタルシミュレーションだけではなく実際の部品を使って適合性や機能を検証できます。

一般的な応用分野は非常に幅広い範囲にわたります:

- 建築要素: レーザー切断された鋼板、装飾スクリーン、外壁クラッド、建物の外観を変えるカスタムメタルサイン

- アートインスタレーション: 公共スペース、ギャラリー、企業環境向けのレーザー切断装飾金属パネル

- サイン・ブランディング: 従来の手法では実現できない精密な文字、ロゴ、立体的グラフィック

- 家具部品: テーブルベース、チェアフレーム、棚受け金具、装飾アクセント

- HVACおよび機械システム: カスタムダクトワーク、マウント金具、機器エンクロージャ

- 電子機器筐体: 計測機器用シャーシ、パネル、構造部品

に従って AMICO Architecturalのアプリケーションガイド 、建築用メタルは非常に高い創造的自由度を提供します。熱取得を抑え、視覚的な快適性を高めるサンシェードから、通気性を維持しつつ音を低減する設備用スクリーンまで。外壁ファサード、室内の壁クラッド、垂直庭園のサポート構造に至るまで、レーザー切断がもたらす精度と設計の自由度の恩恵を受けています。

レーザー切断金属パネルは、現代建築において特に重要な存在となっています。これらのパネルは、機械加工では経済的に実現できないほどの複雑なパターンを表現でき、時間とともに変化する照明条件の中で動的な視覚効果を生み出します。プライバシースクリーン、装飾的アクセント、あるいは構造用クラッディングとして機能するかを問わず、レーザー切断パネルは建築家に前例のない設計の自由度を提供します。

高密度ネスティング機能により、これらのすべての用途において材料の使用効率が最大化されます。高度なソフトウェアが部品をパズルのピースのように配置し、切断間の余剰材料を最小限に抑えます。大量生産の場合、この最適化により、効率の低い切断方法と比較して材料費を15〜25%削減でき、大規模プロジェクトではその節約額が大幅に積み上がります。

大量生産とカスタム作業の違いは、レーザー切断の多様性を際立たせています。何千個もの同一の自動車用ブラケットを製造する同じ装置が、プログラムを簡単に変更するだけで、一点ものの建築装飾部品や試作部品を製作できます。この柔軟性により、生産効率とカスタマイズ能力の間で従来あったトレードオフが解消されます。

旗艦店向けの装飾的なレーザー切断金属パネルを設計する場合でも、産業用機械の構造部品を製造する場合でも、基本的な利点は一貫しています:正確な適合を保証する精度、厳しい納期に合わせられるスピード、そして再ツーリングのコストをかけずに変化する要件に対応できる柔軟性です。

このような用途を理解すると、当然次のような実際的な疑問が生じます。自社で切断設備を導入すべきか、それとも専門のサービスプロバイダーと提携すべきかです。この答えは、次に検討する要素によって異なります。

鋼材切断能力における「自社製作(Build)」か「外部調達(Buy)」かの意思決定

用途や技術についてはすでにご理解いただいているでしょう。しかし、製造部門の管理者たちを夜も眠れなくしているのは次の問いです。自社で鋼板レーザー切断装置を購入すべきか、それとも専門の加工サービスと提携すべきか。この判断は、資金繰りから生産の柔軟性に至るまで、あらゆる側面に影響を及ぼします。

答えは万人に共通するものではありません。ある企業は自社内で能力を持つことで成功する一方で、他の企業は外注が戦略的に優れていると判断します。直感ではなくデータに基づいて意思決定ができるよう、実際のコストとメリットを詳しく見ていきましょう。

自社設備と専門カット加工サービスの比較

外部委託によるレーザー切断に月額6,000ドルかかっていると想像してください。これは年間72,000ドルが他社の利益となることを意味します。機械を購入するのは明らかに理にかなっているように思えますよね?しかし、そう急ぐのは禁物です。

Arcus CNCのコスト分析によると、標準的な3kWファイバーレーザー装置の資本支出は30,000ドルから60,000ドルの範囲ですが、これに設置費、補助設備、トレーニング費用が追加されます。しかし驚くべきことに、外部委託部品に月額1,500〜2,000ドル以上を費やしている事業の場合、自社設備は通常6〜8か月で元が取れます。

以下は、典型的なケースにおける計算例です。

- 毎月2,000枚の鋼板を1枚あたり6ドルで外注加工する場合: 年間コスト144,000ドル

- 同じ生産量での自社内生産: 年間約54,000米ドル(材料費+運転コスト)

- 年間節約額: ほぼ90,000米ドル—つまり50,000米ドルの機械は7か月未満で元が取れる

ただし、設備を所有することには責任が伴います。運転経費には電気代(ファイバーレーザーの場合、おおよそ1時間あたり2米ドル)、支援ガス(窒素または空気により1時間あたり2〜15米ドル)、消耗品、そして何より重要な人件費が含まれます。良い知らせは、最新のシステムは博士号レベルの専門知識を必要としないことです。業界の調査によると、既存の溶接作業員や工場スタッフは通常、わずか2〜3日間のトレーニングでファイバーレーザーを十分に操作できるようになります。

プロフェッショナルな切断サービスは、まったく異なる価値提案を提供します。「近くの金属板材加工」や「私の近くの金属製造業者」を検索する際には、設備投資なしで能力を利用していることになります:

- 初期投資ゼロ: 機械購入不要、資金調達の支払いも不要

- 需要に応じたスケーラビリティ: 容量制約なく、生産量を増減可能

- 高度な設備へのアクセス: 自社で購入することを正当化できない高価格のシステム

- 付加サービス: 私の近くにある多くの製造業者は、粉体塗装、曲げ加工、溶接、組立を一括して提供しています

に従って Selmach Machineryの分析によると 外部委託によるレーザー切断費用が月額£1,500(約1,900米ドル)に達すると、自社で設備を導入する方が財務的に有利になります。ただし、外注に伴う隠れたコスト—素材のマージンアップ、輸送費、納期の遅延、品質管理に関するトラブル—を考慮すると、この計算は変化します。

| 意思決定要素 | 自社内設備 | プロフェッショナル切断サービス |

|---|---|---|

| 初期投資 | システム全体で30,000〜60,000米ドル以上 | 初期投資ゼロ |

| 生産柔軟性 | 即時対応;数分で切断加工可能 | サプライヤーのスケジュール次第。通常は1〜2週間のリードタイム |

| 専門知識へのアクセス | 内部でのトレーニングおよび経験の蓄積が必要 | 専門的な知識および認定プロセスに即座にアクセス可能 |

| 拡張性 | 機械の能力およびオペレーターの可用性に制限される | 事実上無制限。必要なものだけを支払う |

| 品質管理 | 直接的な監督および即時のフィードバック | サプライヤーの基準および認証に依存 |

| メンテナンス負荷 | お客様の責任。部品および停止時間のための予算を確保してください | サービス価格に含まれています |

加工パートナーを選ぶ際に何に注目すべきか

外注が自社の状況に適している場合、あるいは金属加工の専門業者が余剰分や特殊作業を担当するハイブリッド方式を採用している場合、適切なパートナーを選定することは極めて重要になります。すべての鋼材加工業者が同じ価値を提供できるわけではありません。

まずは認証から確認しましょう。自動車産業や精密部品の分野では、IATF 16949認証が最高水準とされています。According to IATF 16949サプライヤー選定基準 、適切な評価には、製品の適合性、品質および納期の実績、品質マネジメントシステムの成熟度、および製造能力に関するサプライヤーのリスク評価が含まれます。

最低限の資格要件を超えて、以下のような差別化要素も、地元の金属加工サービス提供者を選定する際に検討してください:

- 迅速な対応能力: 設計検証を迅速に進めたい場合、迅速なプロトタイプ製作に対応できるでしょうか?一部の認証取得済みメーカーでは、量産拡大に対応した自動化生産ラインを活用し、5日間でのプロトタイプ納期を実現しています。

- 製造を前提とした設計(DFM)サポート: 生産に着手する前に、レーザー切断向けの設計最適化をサポートしてくれるでしょうか?この協働アプローチにより、高額な修正作業を防ぎ、製造可能性を確実にできます。

- 見積もり対応の迅速さ: 見積もりサイクルの長期化はプロジェクトの遅延を招きます。12時間以内またはそれより迅速な見積もり対応を行うパートナーを探しましょう。

- 材料に関する専門知識: ステンレス鋼、炭素鋼、メッキ材それぞれの切断における微妙な違いについて理解しているでしょうか?

- 二次加工: 一つのパートナーが切断、曲げ、溶接、仕上げまで一貫して対応できるのか、それとも複数のサプライヤーを管理しなければならないのか?

特に自動車サプライチェーン用途においては、IATF 16949認証を取得したメーカーと提携することで、OEM要件を満たす品質システムが保証されます。これらの認証には、多分野にわたる意思決定プロセス、堅牢な変更管理、文書化された製造能力が求められます。これは、貴社の部品が重要な車両構成部品となる場合に不可欠な保護手段です。

ハイブリッド方式も検討に値します。多くの賢明な事業者が、標準的な鋼板の厚さや一般的な素材など、日常の切断作業の80〜90%をカバーできる中級クラスの装置を購入し、一方で超高出力システムや特殊機能を持つ近隣の金属加工業者に専門的な作業を外注しています。この戦略により、めったに使わない設備への投資を行うことなく、自社内での生産によるコスト削減効果を得ることができます。

装置の購入を検討している場合でも、加工パートナーを選定している場合でも、根本的な問いは同じです。すなわち、特定の生産ニーズや成長見通しに対して、何が最も優れた価値を提供するのかということです。この答えは、単に切断能力を決定するだけでなく、競争が激化する製造業の環境における自社の競争ポジションをも左右します。

鋼板レーザー切断の知識を実践へ

レーザー切断技術に関する鋼板の知識について、波長の違いから補助ガスの選定、エッジ品質の期待値まで、多くの情報を吸収してきました。しかし、行動に移さない知識は単なる雑学にすぎません。学んだすべてのことを、プロジェクトを前進させる具体的なステップへと変換しましょう。

今後のプロジェクトで部品を指定する場合でも、設備投資を検討している場合でも、既存の工程を微調整している場合でも、前進するための道のりには、これらの基本を戦略的に適用することが必要です。

鋼板のレーザー切断を成功させるための重要なポイント

次のステップに進む前に、金属板のレーザー切断において、成功事例と煩わしい試行錯誤との差を生む基本事項を明確にしておきましょう。

鋼板レーザー切断プロジェクトにおいて最も重要な成功要因は、最初の切断を行う前に、使用材料、パラメータ設定、品質の期待値を相互に整合させることです。問題が発生してから対処するのではありません。

Steelway Laser Cuttingの専門家の分析によると、最も一般的なミスは基本事項を見落とすことから生じます。素材の特性を無視したり、機械設定を誤ったり、設計データの準備を怠ったり、表面の清掃を飛ばしたり、完成品の適切な検査を行わないなどが挙げられます。こうしたエラーはすべて、適切な計画により防止可能です。

最も重要なポイントは次の通りです。

- 素材の選定がすべてを左右します。 レーザー対応鋼材を使用し、適切なグレードを選んで清浄な表面を保つことで、切断前の変動要因を排除できます。

- ファイバーレーザーは薄板から中厚板の鋼材加工で主流です。 12mm未満のほとんどの用途では、ファイバーレーザー技術がより優れた速度と低い運転コストを実現します。

- パラメーターの最適化は必須です。 出力、速度、焦点位置、アシストガスの選択は、使用する特定の素材と板厚に正確に合わせる必要があります。

- 品質の期待値は最初に明確にしておくべきです。 切断面の仕上がり、ドロスの許容範囲、熱影響部(HAZ)の要件は、すべてのパラメーター決定に影響を与えます。

プロジェクト要件に基づく次のステップ

次に進む準備はできていますか? 進むべき道は、現在の状況によって異なります。

切断加工サービス向けに部品を仕様指定する場合: 重複する線や不完全なパスのない、ベクター形式のクリーンで適切にフォーマットされた設計ファイルから始めましょう。SendCutSendの設計ガイドラインによると、100%スケールで印刷して寸法を確認し、すべてのテキストをアウトライン化することで、高額な修正作業を防げます。使用する材料のグレードを正確に指定し、エッジ品質の期待値を明確に伝えてください。

設備購入を検討している場合: 実際の月間切断加工費用を算出し、電力、ガス、消耗品、メンテナンス、労務費などを含めた真正な所有コストと比較してください。外部委託による月間切断費用が1,500〜2,000ドルを超える規模の業務では、設備の所有は通常6〜8か月以内に元が取れます。日常的なニーズの80〜90%に対応できるサイズのレーザー金属切断機を検討し、特殊加工は専門能力を持つパートナーに外注することを検討してください。

既存のプロセスを最適化している場合: 現在のパラメータを文書化し、体系的に異なる条件でテストを行ってください。切断速度、フォーカス位置、ガス圧などの微調整により、切断面の品質が大幅に向上し、ドロスの発生を低減できることがあります。結果は体系的に記録してください。304ステンレス鋼で有効な条件が炭素鋼では失敗する可能性があります。

自動車、シャシー、およびIATF 16949認証を要する高精度構造部品プロジェクトにおいては、経験豊富な製造パートナーと連携することで、試行錯誤を伴う学習曲線を回避し、即座に最適化されたプロセスを利用できます。DFM(設計による製造・組立性支援)の包括的なサポートと迅速な見積もり対応が可能なIATF 16949認証製造パートナーをお探しの方は、以下のサイトで選択肢をご確認いただけます。 シャオイ金属技術 .

進行にあたって避けるべき一般的なミス:

- 材質の確認を省かないでください—304用の条件で316ステンレスを切断すると、品質が低下します

- 平面性を当然視しないでください—反った材料はフォーカスの不一致を引き起こし、切断品質がばらつきやすくなります

- 補助ガスの選択を無視しないでください—炭素鋼の加工速度には酸素、ステンレス鋼の外観品質には窒素を使用します

- 試作工程を急がないでください—量産に移行する前に、テスト切断で設計を検証してください

金属用レーザー切断機、あるいはあなたの製造パートナーが使用する金属切断用レーザー装置は、複雑な方程式の中の一つの変数にすぎません。成功の鍵は、材料、加工条件、品質要件がどのように相互作用するかを理解することにあります。あなたは今、その理解を持っています。

鋼板のレーザー切断への取り組みは、正しい知識に基づいたたった一つの意思決定から始まります。その一歩を確かなものにしてください。

鋼板レーザー切断に関するよくある質問

1. 鋼板切断におけるファイバーレーザーとCO2レーザーの違いは何ですか?

ファイバーレーザーは1.06マイクロメートルの波長で動作し、薄板から中厚板の鋼材切断に優れており、切断速度は2〜3倍速く、電力コストは最大50%低減できます。CO2レーザーは10.6マイクロメートルの波長を使用し、金属および非金属材料の両方に対して素材の汎用性を提供します。ファイバーレーザーの週次メンテナンス時間は30分未満であるのに対し、CO2システムは4〜5時間必要とし、専用の鋼材切断工程ではファイバーテクノロジーが好まれる選択肢となっています。

2. レーザーカッターで切断できる鋼材の厚さはどのくらいですか?

最新のファイバーレーザーは、1mm未満の極薄材から20mmを超える厚板まで処理可能です。1mm未満の薄板は1〜2kWのレーザーで毎分1000インチ以上の速度で切断できます。6〜12mmの中厚板には6〜10kWのシステムが必要で、毎分30〜80インチの速度で切断します。20mmを超える厚板には15kW以上のレーザーが必要であり、最適な切断品質を得るために二次的なエッジ加工を要する場合があります。

3. 鋼材のレーザー切断にはどのようなアシストガスを使用すべきですか?

炭素鋼の場合、酸素は発熱反応を引き起こし、6mmを超える厚板の切断において処理速度を向上させますが、切断面が酸化します。ステンレス鋼の場合は、窒素を使用することで酸化が防止され、外観が重要な用途に適した清潔な銀白色の切断面が得られます。圧縮空気はコスト効果の高い選択肢ですが、特にステンレス鋼では若干の酸化や粗い切断面を引き起こす可能性があります。

4. レーザー切断装置を購入すべきか、それとも外部サービスに外注すべきか?

月間の外注切断費用が1,500〜2,000米ドルを超える場合、自社で設備を導入すれば通常6〜8か月で投資回収が可能です。3kWのファイバーレーザー装置は30,000〜60,000米ドルかかりますが、量産時には部品単価を60%以上削減できます。一方、外注であれば初期投資がゼロで、需要に応じたスケーラビリティや高度な設備へのアクセスが可能になります。自動車用途では、IATF 16949認証を取得した製造業者と提携することで品質基準を満たしつつ、迅速な試作開発や設計支援(DFM)を受けられます。

5. レーザー切断された鋼板にドロス(再凝固物)が発生する原因は何ですか?また、どのように防止すればよいですか?

ドロスは、溶融した金属がアシストガスで吹き飛ばされるのではなく、切断面の縁で再凝固することによって形成されます。一般的な原因には、切断速度が遅すぎる、レーザー出力が高すぎる、またはガス圧力が不十分であることが挙げられます。これを防ぐには、材料の排出をより確実にするためにアシストガスの圧力を高め、再付着時間を短くするために切断速度を最適化し、エネルギーを最大限に集中させるために焦点位置を調整し、材料に応じてガスの種類を適切に選ぶ必要があります。具体的には、ステンレス鋼には窒素を使用し、炭素鋼には酸素を使用します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——