レーザー切断サービスを完全解説:データ準備から完成品まで

レーザー切断とは何か、そしてその重要性

複雑な金属のジュエリーやカスタム看板、精密な自動車部品が完璧な形状を得る方法を疑問に思ったことはありますか?その答えは、光自体を切断工具として使う技術にあることが多いのです。クリエイティブなプロジェクトに取り組む個人制作者であろうと、工業用部品を調達するエンジニアであろうと、このプロセスを理解することで、これまで考えもしなかった可能性への扉が開かれます。

レーザー切断は、高出力で集束された光ビームを使用して材料を極めて高い精度で切断する製造プロセスです。集中したレーザーエネルギーがコンピュータ制御のパスに沿って材料を加熱し、溶融、燃焼、または蒸発させます。その後、アシストガスが溶けた物質を吹き飛ばし、きれいで滑らかな切断面を残します。According to TWI Global 最も狭い部分で、レーザー光線の直径は通常0.32 mm未満であり、素材の厚さによっては幅が0.10 mmまで狭い切断(ケルフ幅)を実現することが可能である。

光線から精密切断へ

レーザー切断サービスがこれほど価値を持つ理由は何でしょうか?ミリメートルのわずかな誤差しか許されない、全く同じ部品を多数作成する必要がある状況を想像してみてください。従来の切断方法では困難な場合でも、レーザー技術は優れた性能を発揮します。このプロセスが可能になるのは、レーザー光が干渉性、単色性、平行性という特異な性質を持ち、非常に小さな点に巨大なエネルギーを集束できるためです。

この技術は二つの世界を巧みにつなぎ合わせます。趣味のプロジェクトでは、レーザー切断・彫刻を使って個人向けギフトを作成したり、発明の試作品を製作したりします。一方で、航空宇宙産業や自動車メーカーもまったく同じ基本プロセスを 重要部品の製造に頼っている 違いは、規模、出力、および精度の要求レベルにあります。

ビームの背後にある科学

レーザーを使って材料を切断する際、分子レベルで顕著な現象が起こります。集束されたビームがワークピースと相互作用し、熱エネルギーを伝達することで、固体の材料がほぼ瞬時に蒸気または液体に変化します。この局所的な加熱により、熱影響領域が最小限に抑えられ、反りが減少し、材料の完全性が保たれます。

高精度のレーザー切断プロセスは、CNC(コンピュータ数値制御)システムによって制御されるプログラムされた経路に従います。これらのシステムはデジタル設計データを正確な切断座標に変換し、1つの試作品を製造する場合でも、数千個の同一部品を生産する場合でも、再現性を確実に保ちます。

このガイドを通じて、利用可能なさまざまなレーザー技術、最適な材料、デザインファイルの準備方法、価格に影響を与える要因について学ぶことができます。また、プロジェクトの要件を満たす適切な製造パートナーを選ぶために、サービスプロバイダーを評価する方法についても説明します。ファイルの準備から完成品までの全工程を理解する準備はできていますか?では、始めましょう。

レーザー切断技術の種類を理解する

すべてのレーザーが同じというわけではありません。レーザー切断サービスを依頼する際、 ビームの背後にある技術 が、どの材料を切断できるか、作業のスピード、達成可能な精度レベルを決定します。レーザーの種類を選ぶことは、工具箱から適切な工具を選ぶことと同じだと考えてください。それぞれのレーザーは特定のタスクに優れていますが、他の用途には向いていない場合があります。

産業界では、主に3つのレーザー技術が主流です:CO2レーザー、ファイバーレーザー、Nd:YAGレーザーです。これらの違いを理解することで、サービスプロバイダーとの効果的なコミュニケーションが可能になり、特定の材料に最適なレーザー切断方式を選定できるようになります。

多様な材料加工に適したCO2レーザー

CO2レーザーは、主に二酸化炭素からなるガス混合物を発振媒体とし、約10.6マイクロメートルの波長のビームを生成します。この長い波長は有機材料によって容易に吸収されるため、CO2レーザーは非金属材料の加工において最も一般的な選択肢となっています。

CO2レーザーで切断可能な材料は非常に多岐にわたります。

- 看板や装飾品用の木材および合板

- 光沢があり炎面仕上げされたアクリル

- ファッション小物や内装材用の革

- 包装用試作モデルの紙や段ボール

- アパレル製造用の繊維および布地

- 特定のプラスチック(ただし安全上の観点から素材選定が重要)

に従って MatterHackers cO2レーザーは非金属材料に対して高い汎用性と精度を提供しますが、定期的なメンテナンスが必要であり、金属の切断には適していません。看板製造、モデル製作、クラフトなどの業界では、この技術に大きく依存しています。

CO2レーザー切断機で鋼材やアルミニウムを切断できますか?高出力の産業用装置であれば技術的には可能ですが、ファイバーレーザーと比較すると金属に対する効率は低くなります。CO2レーザーの波長は長いため、金属表面で反射されやすく、吸収されにくく、切断性能が低下します。

ファイバーレーザーと金属切断の優位性

金属を扱うプロジェクトの場合、ファイバーレーザーが現在の最良の選択です。これらの固体レーザー装置は、希土類元素をドープした光ファイバーを通じてレーザー光を生成し、波長は約1マイクロメートルで、CO2レーザーの約10分の1の長さになります。

波長が重要な理由は何でしょうか?その短い波長は金属表面によって非常に効率的に吸収されます。ファイバーレーザー技術を使用した金属レーザー切断機は、ステンレス鋼、アルミニウム、真鍮、銅、チタンなどを驚異的な速度と精度で切断できます。ADHMTによると、ファイバーレーザーは30%を超える電気光変換効率を達成しており、従来の技術と比べてはるかにエネルギー効率が高いです。

ファイバーテクノロジーを搭載した金属レーザー切断機には、いくつかの明確な利点があります:

- 薄板から中厚板の素材において特に高速な切断速度

- ミラーまたはガス管の交換が不要なため、メンテナンス要件が低い

- 同等のCO2システムと比較してコンパクトな設置面積

- 銅や真鍮などの反射性材料に対して優れた性能

- 消耗品が少なく、より長い運転寿命

金属加工用のレーザー切断機を探している方にとって、ファイバーレーザー技術は速度、精度、運転コストの面で最適な組み合わせを提供します。ただし、有機性材料—木材、アクリル、繊維など—に対しては性能が低下するというトレードオフがあります。これらの素材は短波長を十分に吸収しないためです。

特殊用途向けのNd:YAGレーザー

Nd:YAG(ネオジムドープヤグ)レーザーは、特定のニッチな用途を担っています。この固体レーザー方式は1.06マイクロメートルの波長を発生させ、高出力ピークが要求される用途に優れています。

Nd:YAGレーザーが特に活躍するのはどのような場面でしょうか。According to Celerity Precision によると、これらは自動車、防衛、航空宇宙といった厳しい要件が求められる分野において、溶接、深彫りエンボス加工、厚板金属の切断に広く使用されています。集中したエネルギーを瞬間的に出力できるため、他の技術では困難な高精度スポット溶接やマーキング用途に最適です。

ただし、Nd:YAGシステムには考慮すべき点があります。一般的に同程度のファイバーやCO2装置よりも高価であり、より複雑な水冷システムを必要とし、メンテナンスも頻繁に必要になります。ほとんどの標準的な切断用途では、ファイバレーザーがNd:YAG技術のほとんどを置き換えてきました。しかし、特殊な高出力作業においては、依然としてNd:YAGが有効です。

適切な技術の選択

では、どのタイプのレーザーがあなたのプロジェクトに適しているでしょうか? その決定は、主に材料と用途の要件によって決まります。

| 要素 | CO2レーザー | ファイバーレーザー | Nd:YAGレーザー |

|---|---|---|---|

| 主な材料 | 木材、アクリル、革、紙、繊維、一部のプラスチック | 鋼、ステンレス鋼、アルミニウム、真鍮、銅、チタン | 厚板金属、特殊合金 |

| 波長 | 10.6マイクロメートル | 約1マイクロメートル | 1.06マイクロメートル |

| 切断速度 | 適度 | 金属に対して最も高速 | 中程度から低速 |

| 精度レベル | 高い | 高い | 高い |

| メンテナンス | 標準(ミラー、ガスチューブ) | 低 | 高い(水冷) |

| 最適な適用例 | 看板、工芸品、プロトタイプ制作、モデル製作 | 金属加工、電子機器、ジュエリー、自動車 | 溶接、深彫刻、防衛部品 |

| 相対的なコスト | 適度 | 初期費用は高いが、運転コストは低い | 最高の |

レーザー切断サービスプロバイダーに連絡する際、使用する材料の要件を把握しておくことで、適切な技術を保有しているかを確認できます。アクリル製看板に特化した業者はおそらくCO2レーザー装置を使用していますが、精密金属加工を行う業者はほぼ確実にファイバーレーザーを採用しています。両方の技術を備えたフルサービスプロバイダーも存在し、素材の種類に応じた柔軟性を提供しています。

こうした技術的違いを理解することで、見積もりをより的確に読み取ることも可能になります。ファイバーレーザー技術を使用する金属レーザー切断業者は、古いCO2装置よりも鋼材の加工を迅速に完了できるため、価格や納期に影響を与える可能性があります。これで工程の背後にある機械について理解できましたので、次に設計データが完成品の切断部品になるまでのプロセスを順を追って見ていきましょう。

レーザー切断プロセスの仕組み

デザイン案があり、使用する材料に適したレーザー技術もわかっている。しかし、ファイルをアップロードしてから完成品を手にするまでの間、実際に何が起こっているのだろうか?工程全体を理解することで、より適切なファイル作成ができ、サービス提供者とのやり取りもうまく進み、各段階で何が起こるのかを予測できるようになる。

構想から切断部品までの道のりは、 デジタルの正確さと物理的な製造が調和した流れ の中で慎重に調整された一連の手順を経る。CNCレーザー切断サービスを利用しているか、自社でCNCレーザー機械を運用しているかに関わらず、基本的なプロセスは規模を問わず一貫している。

設計からデジタルファイルへ

すべてのレーザー切断部品は、デジタルファイルから始まる。これは単なる画像ではなく、レーザー光線をどこに照射するかを機械に正確に指示するベクター形式の設計データである。レーザーがたどるべき精密な地図を作成すると考えてよい。

設計ソフトウェアは、切断ライン、スコアマーク、およびエンボス加工領域を定義するパスを生成します。Xometryによると、カッターソフトウェアの動作を妨げる可能性のある色やレイヤーの問題がないように、ファイルが重複しない単一の線で構成されているか確認する必要があります。一般的な設計アプリケーションには、AutoCADやAdobe Illustratorといったプロフェッショナル向けツールのほか、初心者向けのInkscapeなどの利用しやすい代替ソフトも含まれます。

レーザー加工に適したファイルとは? 設計データには、適切なスケーリングが施され、不要なレイヤーが削除された閉じたループが含まれている必要があります。CADファイルは寸法、形状、切断パスを定義する設計図として機能します。レーザー装置やCNC装置はこれらの線を文字通り解釈するため、一本一本の線が重要になります。

切断手順の説明

ファイルの準備が完了すると、レーザーによる実際の切断は体系的な手順に従って行われます。以下がそのステップごとの流れです:

- 被削材の準備: 材料はカット台に確実に固定されます。適切な位置合わせにより、レーザーがプログラムされた経路を正確に追随します。位置がずれた材料では切断精度が低下し、材料の損失につながります。

- 機械のセットアップ: オペレーターは設計データをレーザー切断CNCマシンのコンピューターシステムに読み込みます。レーザー出力、速度、焦点距離、アシストガス設定などのパラメーターは、使用する材料の種類と厚さに応じて設定されます。

- 焦点位置のキャリブレーション: レーザーの焦点は材料表面またはわずかにその下に調整されます。これにより、切断開始点におけるスポット径が最小限に抑えられ、特定エネルギーの集中度が最大化されます。

- ピアシング: 切断開始前に、レーザーは切断起点で材料を貫通する必要があります。Komacutによると、穿孔(ピアッシング)には進入点を形成するための高密度なレーザーエネルギーが必要であり、連続切断よりも多くの時間と精度を要することがあります。

- 切断実行: CNCプログラミングは、デジタル設計を正確な切断パスに変換します。動きはGコードベースの命令によって制御され、位置決めモーターを駆動して、レーザー光学系または加工物、あるいは両方をプログラムされた経路に沿って移動させます。

- ガスアシスト作動: 切断中を通して、アシストガスはいくつかの重要な機能を果たします。これらのガスは切断部から溶融物や灰を除去し、周囲を冷却して熱影響領域を最小限に抑え、また光学系を煙や破片から清潔に保ちます。酸素は発熱反応により高速切断を可能にし、一方で窒素は酸化を防いでよりきれいな切断端面を実現します。

- 部品取出し: 切断された部品は、レーザーが停止し機械の動作が完全に止まるまで、切断テーブル上にその場に留まります。部品には鋭いエッジや残留熱があるため、取り扱いには注意が必要です。

切断中に分子レベルで何が起こっているのでしょうか?集中したビームが材料を急速に加熱し、溶融、炭化、または気化させます。この局所的なエネルギー伝達はほとんど瞬時に発生します。レーザーは非常に集中した強度で被加工物と相互作用するため、光線の経路に沿って材料が固体から気体へと変化します。この正確なエネルギー集中によって狭いカーフ(切断幅)が得られ、通常はミリメートルの数分の一程度です。

切断後の仕上げオプション

切断の完了が必ずしもプロジェクトの完了を意味するわけではありません。用途の要件に応じて、以下の後処理工程が必要となる場合があります。

- 冷却時間: レーザー切断では多量の熱が発生します。やけどを防ぎ、熱応力が安定するようにするために、部品は取り扱う前に十分な冷却時間を要します。

- バリ取り: Komacutによると、バリ取りは切断中に残る鋭いエッジやバリなどの不完全な部分を除去する工程です。方法には、研削、研磨、および材料や必要な仕上げに応じた自動バリ取り機の使用が含まれます。

- 表面の清掃: 化学的または機械的な清掃により、切断プロセスで生じた残留物、酸化物、変色などを除去します。

- ストレス解消: 精密用途の場合、後処理加熱を行うことで、時間の経過とともに部品の歪みを引き起こす可能性のある切断部位の残留応力を低減できます。

- 二次加工: 多くの部品は、最終形状に達する前に曲げ加工、溶接、めっき、塗装、または組立などの追加処理を必要とします。

品質管理の措置がこのプロセスを完結させます。ノギスによる寸法検査、表面検査、仕上げの一貫性テストを通じて、出荷前に部品が設計仕様を満たしていることを確認します。

この完全なワークフローを理解することで、なぜファイルの準備がこれほど重要なのか、そしてなぜある材料は他の材料よりもきれいに切断できるのかが明確になります。材料について話すついでに、レーザー切断サービスで使用できる材料と、知っておくべき制限事項について詳しく見ていきましょう。

レーザー切断サービスに対応する材料

レーザー技術を選択し、プロセスの流れを理解しました。次に重要な疑問が生じます。実際に何を切断できるのでしょうか? この答えは、プロジェクトの実現可能性から最終的な品質まで、あらゆる要素に影響を与えます。すべての材料がレーザーエネルギーに対して良好に反応するわけではなく、不適切な材料を選ぶと装置を損傷させたり、有毒な煙を発生させたり、単に期待外れの結果になる可能性があります。

高品質なレーザー切断サービス提供者は、材料選定の際に適切なアドバイスをしてくれますが、自分自身で互換性を理解しておくことで、より賢明な設計ができ、見積もり依頼も効果的に行えます。どのような材料が適しているのか、そうでないのか、そしてなぜ厚さが予想以上に重要なのかを詳しく解説します。

きれいに切断できる金属

金属加工は、レーザー切断の最も一般的な応用分野の一つです。精密かつ高速に金属をレーザー切断する必要がある場合、ファイバーレーザー技術はさまざまな合金に対して優れた結果をもたらします。

炭素鋼: 金属レーザー切断の主力です。炭素鋼はファイバーレーザーのエネルギーを効率的に吸収し、バリが極めて少ないきれいな切断面を実現します。ADHMTによると、高出力のファイバーレーザーは薄板から非常に厚い板材まで幅広く対応可能ですが、板厚が増すにつれて切断速度は著しく低下します。薄い材料は熱影響部が最小限で迅速に切断できますが、厚手の材料は切断面の品質を維持するために、より遅い速度と高い出力が必要になります。

ステンレス鋼: ステンレス鋼をレーザー切断する際は、炭素鋼とは若干異なる挙動が生じます。材料に含まれるクロムは熱の放散や切断端面の酸化に影響を与えます。酸素を用いた切断で見られる特徴的な変色を防ぐためには、アシストガスとして窒素を使用することで、清潔で酸化物のない端面が得られ、外観が重要な用途に最適です。ステンレス鋼のレーザー切断は、耐食性が求められる食品製造機器、医療機器、建築部品などに非常に適しています。

アルミニウム: アルミニウムのレーザー切断は、材料の高い反射性と熱伝導性により独自の課題を伴います。この金属はレーザーエネルギーを吸収する代わりに反射するため、貫通を達成するには高出力設定が必要です。一度切断が始まると、アルミニウムの優れた放熱性により、レーザーは切断経路全体を通じて十分なエネルギー密度を維持しなければなりません。こうした点に留意する必要があるものの、レーザー切断されたアルミニウムは航空宇宙部品、電子機器エンクロージャー、装飾用パネルにおいて優れた結果をもたらします。

銅: これらの高反射性・高導電性材料は、レーザー技術の限界まで押しやります。ADHMTによれば、真ちゅうや銅はレーザーエネルギーを光学系へと反射してしまうため、特別なアプローチが必要です。現代のファイバーレーザーは古い技術よりもこうした材料を効果的に処理できますが、同じ厚さの鋼材と比べて切断速度は低下することが予想されます。

チタン: 航空宇宙および医療用途における強度と重量比の高さが評価されており、適切な加工条件のもとでチタンは良好に切断できます。この金属は反応性が高いため、切断エッジの酸化や脆化を防ぐために、アシストガス(通常はアルゴンまたは窒素)を注意深く選定する必要があります。

創造的なプロジェクト向けのプラスチックおよびアクリル

非金属の切断は、創造的かつ機能的な可能性を広げてくれますが、材料選定に際しては安全性への配慮が特に重要になります。

アクリル(PMMA): 利用可能な中で最もレーザー加工に適したプラスチックと言えるでしょう。CO2レーザーはアクリルに対して、二次加工を必要としないほど滑らかで炎面仕上げのような切断面を実現します。適切な設定を使用すれば、溶融や変色を起こすことなくきれいに切断できます。看板、ディスプレイ、ジュエリー、建築模型などでは、レーザー切断されたアクリル部品が頻繁に使用されています。

木材および合板: 天然木はCO2レーザーで美しく切断でき、特徴的な濃い色のエッジが生まれるため、多くのデザイナーが意図的にこの効果を取り入れています。木材の種類によって反応が異なり、マップルのような硬い木材はパインなどの柔らかい木材よりもきれいな切断面を形成します。ADHMTによると、木材はさまざまな芸術的および実用的な用途に適していますが、油分や樹脂を多く含む木材は発火の危険性があるため避けるべきです。

レザー: 本物の植物タンニンなめし革は、ファッションアクセサリー、家具張り材、個人向けアイテムの製作に適しています。ただし、Emory TechLabの安全ガイドラインでは、クロムなめし革(ほとんどの着色された染色皮革)は切断時に有害なガスを発生させるため、完全に使用を避けるよう警告しています。

紙および段ボール: プロトタイピング、包装デザイン、細かな装飾作品に最適です。これらの素材は低出力設定で迅速に切断できますが、火災のリスクがあるため、適切な機械の監視が必要です。

繊維および布地: 綿、フェルト、シルクなどの天然繊維はきれいに切断できます。合成繊維はその組成によっては切断ではなく溶ける可能性があるため、加工前に必ず素材の安全性を確認してください。

絶対にレーザー切断してはいけない材料

一部の材料はレーザーエネルギーにさらされると重大な安全上の危険を伴います。信頼できるレーザー切断サービス提供業者がこれらの材料を断るのには、きちんとした理由があります。

- PVC(ポリ塩化ビニル): 加熱すると塩素ガスを発生します。これは非常に毒性が強く、装置に対しても腐食性があります。 according to Emory TechLab pVCは有害なガスを発生させながらレーザー切断機を損傷させるため、同社では使用禁止です。

- ポリカーボネート(レキサン): きれいに切断されるどころか燃焼し、装置の光学系を損傷するガスを発生します。

- ABSプラスチック: レーザー切断時にシアン化水素(HCN)を放出します。これは深刻な健康被害を引き起こす危険物質です。

- ヴィニール: 切断中に有毒な煙を発生させる塩素を含んでいます。

- HDPE: 引火性が非常に高く、切断されるよりも溶けて発火する。

- コーティングカーボンファイバー: 樹脂にはレーザー加工に適さない成分が含まれている可能性があり、発火や有害な煙の発生を引き起こす恐れがある。

- 繊維ガラス 樹脂成分から有害な煙が発生する。

- フォームコアおよびスタイロフォーム: ベンゼンガスを発生する—これは発癌性物質として知られている。

素材について不明な場合は、ファイルを提出する前にサービスプロバイダーに確認してください。提供された素材の組成に基づいて、安全性および適合作を確認できるはずです。

素材厚さのガイドライン

厚さは切断品質、速度、エッジ仕上げに大きく影響します。これらの関係を理解することで、現実的な期待値を設定し、製造向けの設計を最適化できます。

| 材料タイプ | 推奨レーザー | 典型的な厚さ範囲 | 共通用途 |

|---|---|---|---|

| 炭素鋼 | ファイバ | 0.5mm – 25mm+ | 構造部品、外装、ブラケット |

| ステンレス鋼 | ファイバ | 0.5mm – 20mm | 医療機器、食品機械、建築 |

| アルミニウム | ファイバ | 0.5mm – 12mm | 航空宇宙、電子機器、装飾パネル |

| 真鍮/銅 | ファイバ | 0.5mm~6mm | 電気部品、装飾品 |

| チタン | ファイバ | 0.5mm – 8mm | 航空宇宙、医療インプラント |

| アクリル | CO2 | 1mm – 25mm | 看板、ディスプレイ、ジュエリー、プロトタイプ |

| 木材/合板 | CO2 | 3mm – 20mm | 装飾品、モデル、家具部品 |

| レザー | CO2 | 最大5mmまで | ファッションアクセサリー、 upholstery(張り地) |

| 生地 | CO2 | 最大3MM | アパレル、技術用繊維 |

厚さは切断にどのように影響しますか? に従って ADHMT 薄い素材は熱影響領域が最小限で済み、迅速に切断できますが、厚い素材は精度を保つためにより多くの出力と遅い切断速度を必要とします。この関係は直線的ではなく、厚さが2倍になると切断時間は4倍以上かかることがあります。

金属板のレーザー切断において、エッジ品質は厚さによって変化します。薄板のレーザー切断では、滑らかで垂直なエッジが得られ、テーパーはほとんどありません。厚さが増すにつれて、以下の現象が現れます。

- エッジテーパー: 厚い素材の切断では、カット幅( kerf )が底部に向かって広がる可能性があります

- 熱の蓄積: 低速では周囲の材料により多くの熱が伝わる

- ドロスの発生: 溶けた材料が厚い切断部では完全に除去されない可能性がある

- 表面粗さの増加: 厚い部分の端面は徐々に粗くなる

金属切断用レーザーで厚手の材料を加工する場合、これらの点についてサービスプロバイダーと相談してください。最適なレーザー切断厚みを超える材料については、代替の加工方法を提案されたり、技術的制限に対応できるよう設計を変更するよう勧められることがあります。

材料の適合性や厚さの制約を理解していれば、設計段階から製造可能なものを確実に作成できます。しかし、いくら適切な材料を選んでも、不十分な設計データでは意味がありません。次に、極めて重要なファイルの準備とフォーマット要件について説明します。

設計データの準備とフォーマット要件

素材を選択し、切断プロセスの仕組みを理解しました。次に、成功するプロジェクトと困難なプロジェクトを分ける重要なステップに進みます:設計データを正しく準備することです。難しく聞こえますか?実際にはそうではありません。レーザー切断サービスを探している場合でも、遠隔地の業者と協力している場合でも、適切なファイルの準備により、あなたの思い通りの完成品が正確に製造されます。

初めて利用するユーザーの多くは、画面では完璧に見えるファイルを提出しますが、製造工程で問題が発生することがあります。その違いは、レーザー切断機が必要としているものについて理解しているかどうかにあります。それはプリンター用に必要なものと同じではありません。次のカスタムレーザー切断プロジェクトを、データ送信から最終納品までスムーズに進めるために、基本事項を見ていきましょう。

ベクターファイルとその重要性

レーザー切断機に図面を送る際、機械はビームをどこに照射するかについて非常に正確な指示を必要としています。この点において、ベクターグラフィックスが不可欠となるのです。

ラスターイメージ(JPG、PNG)が色付きのピクセルで構成されているのに対し、ベクターファイルは数学的方程式によって形状を定義します。xToolによると、ベクトルグラフィックスはサイズにかかわらず品質を損なうことなく拡大縮小が可能であり、レーザー切断作業に最適です。レーザーはこうした数学的に定義されたパスを正確に追跡し、デザイン通りの位置を切断します。

ラスターアイテムを提出した場合どうなるでしょうか? 機械はピクセルのグリッドから切断パスを抽出できません。ラスターファイルはレーザー彫刻には使用できます(ビームが塗りつぶされた領域全体を往復する場合)が、切断にはベクター形式でのみ得られる明確なパスが必要です。

ほとんどのレーザー切断サービスおよび全国規模の事業者は、以下の標準的なベクターフォーマットを受け入れています:

- .AI(Adobe Illustrator): 複雑なデザインやプロフェッショナルなワークフローにおける業界標準。レイヤーや詳細なパス情報を保持します。

- .SVG(Scalable Vector Graphics): 多目的でオープンソースのフォーマットであり、ほとんどのデザインソフトウェアと互換性があります。Fabberzによると、SVGはAIファイルに代わる優れた選択肢です。

- .DXF(Drawing Exchange Format): AutoCADなどのCADソフトで一般的。製造機器の多くが広くサポートしています。

- .PDF(Portable Document Format): ベクターデータを含んでおり(ラスタ画像が埋め込まれていない場合)、受理されます。

- .3DM(Rhinoceros 3D): 複雑な2Dおよび3Dプロジェクトにおいて、工業デザインや建築設計で頻繁に使用されます。

アクリルレーザー切断サービスやその他の専門業者を利用する際は、提出前にフォーマットの互換性を確認することで遅延を防げます。不明な場合は問い合わせましょう。信頼できるレーザー切断サービスは、使い物にならないファイルを受け取るより、質問されることを歓迎します。

切断ライン、スコアライン、彫刻領域の理解

初心者が見落としがちなポイントがあります。デザイン内のすべての線が同じように処理されるわけではありません。レーザー切断機は、パスの形式に応じて3種類の操作を区別します。

切断ライン: これらのパスは、レーザーに材料を完全に貫通して切断するよう指示します。Fabberzによると、ベクトル切断を示すために、切断ラインはRGB赤色(255, 0, 0)で0.001インチのストローク幅に設定する必要があります。レーザーは、材料の全厚さを貫通できる十分な出力で、これらのパスに沿って動きます。 Fabberz 、切断ラインはRGB赤色(255, 0, 0)で0.001インチのストローク幅に設定し、ベクトル切断を示すべきです。レーザーは、材料の全厚さを貫通できる十分な出力で、これらのパスに沿って動きます。

スコアライン(ベクトル彫刻): これらは材料を貫通せずに表面にマーキングを作成します。スコアラインはRGB青色(0, 0, 255)で0.001インチのストローク幅に設定してください。スコアリングは、折り線や装飾的なディテール、あるいは材料を分離させたくないガイドに適しています。

ラスタ彫刻: これは線で囲まれ、色またはパターンで塗りつぶされた領域を対象とします。レーザーはこれらを表面彫刻の範囲として解釈し、その領域を往復しながら材料の層を除去します。xToolによると、彫刻の深さを定義するために、塗りつぶしには黒またはグレースケールを使用する必要があります。

これの重要性は何でしょうか?切り抜き文字、スコア線入りのボーダー、そしてエンボス加工されたロゴを含むオリジナルサインをデザインすると想像してみてください。適切なラインや塗りのフォーマットがなければ、レーザー機械はこれらの異なる加工を区別できず、本来はマークするだけの部分を誤って切断してしまう可能性があります。

避けるべき一般的なデザインミス

熟練のデザイナーでさえ、生産工程に問題を引き起こすようなミスを犯すことがあります。レーザー切断サービス提供者にデータを提出する前に、以下のよくある落とし穴を確認しましょう。

- 重複または重なったライン: パスが重なると、レーザーが同じ場所を何度も切断する可能性があり、過度の焦げ、素材の損傷、または不要な処理時間の増加を招きます。Fabberzによると、Illustratorでは「結合」ツール、Rhino 3Dでは「SelDup」、AutoCADでは「Overkill」を使用して重複要素を除去してください。

- カーフ補正を無視すること: レーザービームは切断時に材料を蒸発させ、カーフ(切断幅)として知られる薄い帯状部分を除去します。xToolによると、カーフは最終的な寸法の正確さに影響を与えます。精密なフィットを実現するには、設計寸法を材料の除去分(通常は素材やレーザー設定により0.1mm~0.3mm程度)を考慮して調整してください。

- 小さすぎて切断できない形状: 最小線幅はレーザーの精度と材料の特性に依存します。xToolによると、0.2ptの線幅は切断を意味する場合があり、それより太い線は彫刻(エンボス加工)を示唆しています。使用する素材における最小特徴サイズについては、サービスプロバイダーに確認してください。

- 不適切な線の太さ: 異なる線の太さは、マシンに対して切断・彫刻・スコアリング(切り込み)のいずれを行うかを指示します。間違った線の太さを使用すると、切断ソフトウェアが混乱し、予期しない結果になる可能性があります。

- アクティブなテキストボックス: レーザー切断機はテキストを直接処理できない場合があります。According to xTOOL 、提出前にテキストをシェイプまたはアウトラインに変換してください。Adobe Illustratorでは、テキストを選択し、[タイプ]→[アウトラインを作成](Shift + Cmd/Ctrl + O)を使用します。

- アートワークが端に近すぎます: Fabberzによると、アートワークの周囲には0.25インチの余白を確保し、ベタ引き領域としてください。素材の絶対的な端に配置された部分は正しく切断されない可能性があります。

- 部品間隔が不十分です: すべてのオブジェクト間には少なくとも0.125インチの間隔を空けてください。これにより、材料の無駄を最小限に抑え、隣接する切断間での熱の蓄積を防ぎます。

成功に向けてファイルを準備する

そろそろファイルの準備を始めますか?プロのデザイナーの方でも、初めてのプロジェクトのためにレーザー切断を検討している方でも、これらの実用的な手順は universally 适用されます。

デザインソフトウェアの選択: 選択はプロジェクトの複雑さと予算によって異なります:

- プロフェッショナル向けオプション: Adobe IllustratorおよびCorelDRAWはスケーラブルなベクターグラフィックスの作成に優れています。AutoCADは技術図面およびCAD形式の出力に適しています。Rhinoceros 3Dは複雑な工業・建築プロジェクトに最適です。

- 利用可能な代替手段: Inkscapeは無料で強力なベクターグラフィック機能を提供し、初心者や予算重視のクリエイターに最適です。xToolによると、xTool Creative Spaceなどのレーザー切断制御ソフトウェアでも、切断前に直接簡単なグラフィック作成が可能です。

- 簡易ツール: Canvaや類似のプラットフォームは基本的なデザインに対してベクターファイルのエクスポートが可能ですが、プロ向けソフトが持つ高度なパス編集機能は備わっていません。

提出前のチェックリスト: レーザー切断サービスや遠隔のプロバイダーにファイルを送信する前に、以下の項目を確認してください:

- 許可された形式(.AI、.SVG、.DXF、.PDF、または.3DM)で保存されていること

- すべてのテキストがアウトライン化されていること

- 重複するパスや余分なパスがないこと

- 切断、スコア、エングレーブ領域が適切に色分けされていること

- 単位が正しく指定されている(インチまたはミリメートル)

- 書類サイズが対象となる素材の寸法と一致している

- 非表示レイヤー、クリッピングマスク、不要な要素が削除されている

- RGBカラーモードが選択されている(CMYKではない)

- 部品が効率的に配置され、適切な間隔が確保されている

ファイルを正しく準備することは、高額な修正作業や生産遅延を防ぐために重要です。サービスプロバイダーがファイルの準備支援を提供している場合もあるため、要件について不确定な点がある場合は確認してみる価値があります。

適切な形式でファイルの準備が整ったら、レーザー切断が他の加工方法とどのように異なるのか気になるかもしれません。これらの違いを理解することで、各プロジェクトの特定の要件に最適な工程を選択できます。

レーザー切断と他の切断方法の比較

設計ファイルは準備でき、素材も選定済みですが、本当にレーザー切断がお客様のプロジェクトに最適な加工方法でしょうか?場合によっては「はい」が答えになることもありますが、他の代替手法の方が特定の要件に応じてより優れた結果をもたらすこともあります。レーザー切断とその他の加工技術を比較理解することで、より賢明な意思決定ができ、製造パートナーとの連携もうまく進むようになります。

それぞれの切断方法は特定の状況では優れた性能を発揮しますが、別の状況では課題を抱えます。細かいディテールを持つ金属部品を切断する際には、一般的にレーザー切断が有利です。しかし、厚手のアルミニウム板や熱に敏感な複合材料の場合はどうでしょうか?こうした場面で、選択肢について理解していることが重要になってきます。

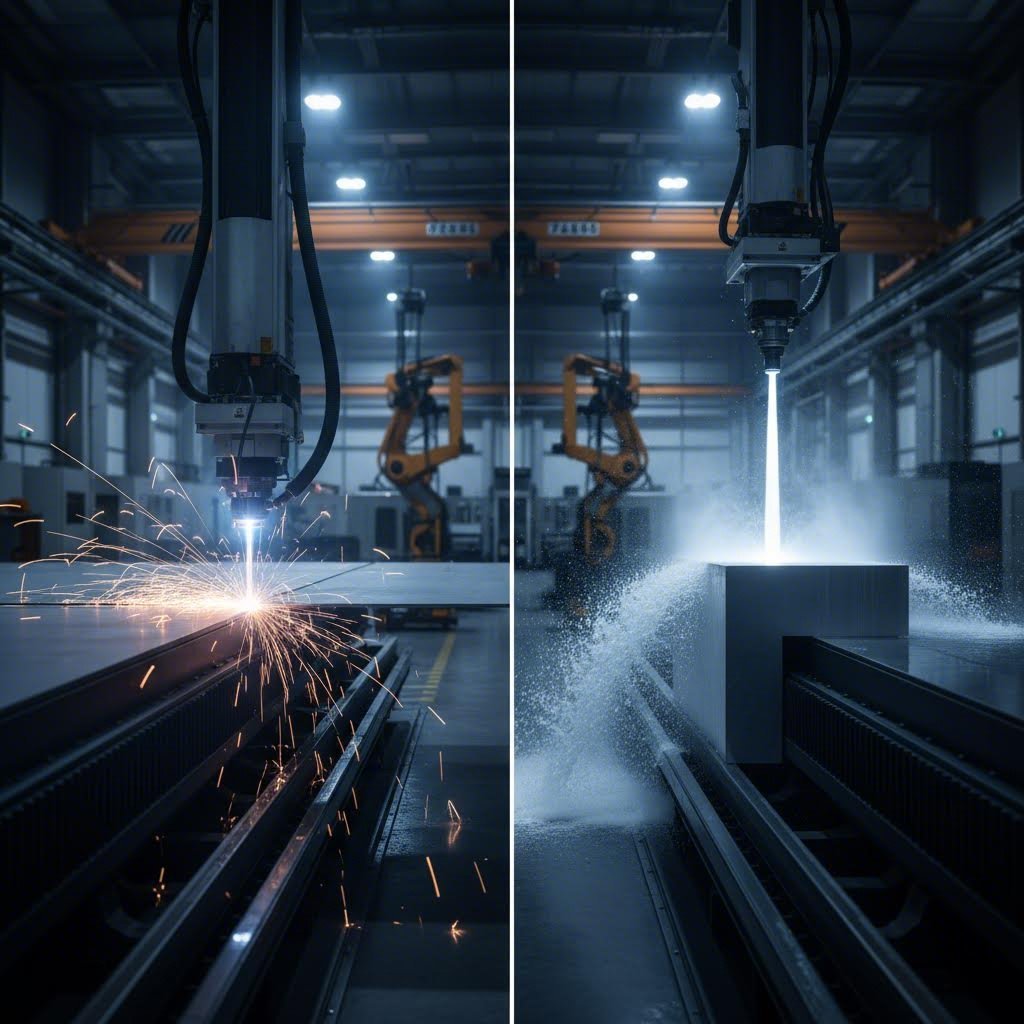

厚肉材におけるレーザー対ウォータージェット

2インチの鋼板を絶対的な精度で切断する必要があると想像してみてください。これをレーザーで切断できますか?技術的には高出力システムを使えば厚肉金属も切断可能ですが、それが最良の選択でしょうか?

ウォータジェット切断は、高圧の水に研磨剤(通常はガーネット)を混合して、プログラムされた経路に沿って材料を侵食する方法です。Xometryによると、ウォータジェット切断は250〜300mmもの厚さの材料を切断可能ですが、レーザーの場合、極めて高出力の装置を使用しても一般的に最大で30〜40mm程度が限界です。

ここで重要な違いが生じるのが「熱」です。鋼材のレーザー切断では周囲の材料に影響を与えるほどの熱エネルギーが発生しますが、ウォータジェット切断では一切の熱影響領域(HAZ)を生じません。航空宇宙部品、医療機器、あるいは素材特性が完全に変化してはならないあらゆる用途において、これは非常に重要です。

ウォータジェットが優れる場面:

- レーザーの能力を超える厚い金属の切断

- 特定の合金や複合材料など熱に敏感な素材の加工

- ファイバーレーザーでの加工が困難な反射性金属の取り扱い

- 熱による歪みが全く許されない用途

- セラミックス、ガラス、石材の切断

レーザーが優れる場面:

- 薄板から中板の材料を高速で加工する場合

- 厳しい公差が要求される複雑な設計

- 速度がコストに影響する大量生産

- 切断エッジの仕上がり品質が極めて重要となるプロジェクト

Xometryによると、レーザー切断機はウォータージェットの0.5mmに対して最小切断幅0.15mmを達成しており、細部への対応において明確な精度の利点がある。速度も大きく異なり、同等の材料においてレーザーは毎分20〜70インチで切断するのに対し、ウォータージェットは毎分1〜20インチである。

コスト面での検討は材料の厚さによって変化する。Xometryによれば、レーザー切断は薄い部品に対して最も安価であるが、厚手の材料ではレーザーの切断速度が大幅に低下するため、ウォータージェットの方が費用対効果が高くなる。

CNCルーティングがより適している状況

CNCルーティングは、熱エネルギーまたは研磨による侵食ではなく回転式の切削工具を使用するという根本的に異なるアプローチを採用している。これは、設計通りのパスを産業用の精度で正確にたどる、極めて精密なコンピュータ制御のルーターと考えればよい。

金属切断用レーザー機械ではなく、なぜルーティングを選択するのでしょうか?特定の材料において、その答えはエッジ品質と材料との適合性にあります。

に従って SendCutSend cNCルーティングは、複合材料、プラスチック、木材の多くにおいて優れた表面仕上げを残しながら、±0.005インチの公差を維持します。この工程は熱エネルギーに依存しないため、熱影響領域が全く発生しません。

CNCルーティングの利点:

- ABSやHDPEなどのプラスチックにおいて優れたエッジ仕上げ

- 熱応力や熱影響領域が発生しない

- 清潔で焦げのないエッジが必要な木工用途に最適

- 3Dプロファイリングおよび部分深度切断が可能

- タップ加工や座ぐり加工操作との互換性

CNCルーティングの制限:

- 内角はカッター直径よりも鋭くできない(通常、最小半径は0.125インチ)

- 切断中に部品を固定するためのフィクスチャタブが、小さな痕跡を残す可能性があります

- 高度に穿孔されたパターンには不向き(切断中の部品移動リスクあり)

- ほとんどの金属加工用途において、レーザー切断よりも速度が遅い

HDPEからのカスタムエンクロージャー、焦げ跡のない装飾用木製パネル、またはねじ穴が必要な部品など、特定のプロジェクトでは、CNCルーティングが速度は遅くてもレーザー切断を上回る性能を発揮することが多いです。

パンチプレス作業

パンチプレス技術はレーザー技術より古くから存在し、特定の大量生産用途において今なお有効です。この工程では、焼入れされたダイを使用してシートメタルに形状を打ち抜くもので、産業規模に拡大された高強度の穴あけパンチと同様の原理です。

パンチプレスが最適な場面:

- 同一部品の極めて大量の生産

- 標準的な穴パターンおよび単純な幾何学形状

- 初期の金型コストが生産量によって相殺される用途

- レーザー切断を著しく遅くするような厚い材料

パンチプレスの制限:

- 非標準形状には専用ツールが必要

- 本当に複雑なデザインは作成できない

- 工具の摩耗により、時間の経過とともに一貫性が損なわれる

- 試作品や小ロット生産では経済的ではない

カスタムブラケットの小ロット生産では、レーザー切断はコストとリードタイムの面でパンチプレスよりも優れています。一方、標準的な穴パターンを持つ10万個の同一マウントプレートでは、パンチプレスの方が大幅なコスト削減につながる可能性があります。

プロジェクトにおける意思決定のフレームワーク

どのように選べばよいでしょうか?次の5つの要因を、次回のプロジェクトにおける切断方法の検討時にご考慮ください:

| 要素 | レーザー切断 | ウォータージェット切断 | Cncルーティング | パンチプレス |

|---|---|---|---|---|

| 精密公差 | ±0.005"(非常に良好) | ±0.009"(良好) | ±0.005"(非常に良好) | ±0.010"(中程度) |

| 材料の厚さ | 最大約40mmの金属 | 最大300mm | 材質によって異なる | 通常は12mm未満 |

| エッジ品質 | 優れている(滑らか。厚手の素材ではストライエーションが現れることがある) | 非常に良い(ドロスやバリなし) | 優れている(清潔な機械的切断) | 良好(バリ取りが必要な場合あり) |

| 熱影響部 | 最小限(板厚が増すと若干増加) | なし | なし | なし |

| コスト効率(小ロット) | 素晴らしい | 適度 | 良好 | Poor (ツーリングコスト) |

| コスト効率 (高ボリューム) | 良好 | 適度 | 適度 | 素晴らしい |

| 細部まで精密に成形可能 | 素晴らしい | 良好 | 制限あり (角部にアールが必要) | 制限あり (ツーリングに依存) |

| 速度 | 20-70 IPM | 1-20 IPM | 適度 | 部品単位での処理が非常に高速 |

簡単な選定ガイド:

- レーザー切断を選択 複雑なディテール、薄~中程度の材厚、短納期、低~中程度の生産数量が必要な場合。

- 厚い材料を切断する場合、熱に敏感な合金を加工する場合、または炭素繊維やG10といった複合材料を扱う場合は、ウォータージェットを選んでください。 厚い材料を切断する場合、熱に敏感な合金を加工する場合、または炭素繊維やG10といった複合材料を扱う場合は、ウォータージェットを選んでください。

- プラスチックや木材のエッジ品質が重要な場合、ねじ付き特徴部が必要な場合、または設計上そもそも内部角に面取りが必要な場合は、CNCルーティングを選んでください。 プラスチックや木材のエッジ品質が重要な場合、ねじ付き特徴部が必要な場合、または設計上そもそも内部角に面取りが必要な場合は、CNCルーティングを選んでください。

- 非常に大量の部品を生産し、シンプルで繰り返し可能な形状を持つ部品を作る場合は、パンチプレスを選んでください。 非常に大量の部品を生産し、シンプルで繰り返し可能な形状を持つ部品を作る場合は、パンチプレスを選んでください。

多くのプロジェクトでは、複数の加工法を組み合わせることでメリットが得られます。複雑なアセンブリでは、レーザー切断で金属製ブラケットを作成し、CNCルーティングでプラスチック製ハウジングを作成し、ウォータージェットで厚手のアルミニウム製ベースプレートを加工する—このように、それぞれの工程が得意とする部分を担当します。

SendCutSendによると、専門の製造パートナーは多くの場合、各材料に最適な加工方法を自動的に選定し、最もコスト効果の高いプロセスで部品を製造できるようにしています。つまり、材料の選択は設計の最初の段階から考慮に入れるべきです。

こうしたトレードオフを理解することで、サービスプロバイダーとの情報に基づいた会話が可能になります。しかし、いったん加工方法を選択した後は、どの程度の費用が発生すると予想すべきでしょうか?レーザー切断のコストに影響を与える要因と、受領する見積もりをどう解釈すればよいかを見ていきましょう。

レーザー切断のコストと価格要因の理解

あなたは切断方法を比較し、データを準備し、使用材料を選定しました。次に誰もが気になる質問が出てきます。「いくらかかるのか?」レーザー切断業者を探して、明確な価格設定を期待して検索したことがあるなら、見積もりが大きく異なり、ほとんどウェブサイトに upfront に表示されていないことに気づいたことでしょう。

現実には、レーザー切断のコストは恣意的なものではありません。それは測定可能な要因に基づいた論理的な計算式に従っています。見積もりの内容を左右する要素を理解すれば、受動的な購入者から、設計を最適化し、費用を予測でき、提案内容を賢明に評価できる知識のある顧客へと変化できます。

見積もりを決定する要因

レーザー切断の見積もりを依頼する際、業者は一貫したフレームワークを使ってコストを算出します。最終的な金額が業者ごとに異なる場合でもです。 Fortune Laser によると、基本的な価格設定の式は次のとおりです。

最終価格 = (材料費 + 変動費 + 固定費) × (1 + 利益率)

これは実際のプロジェクトにどのような影響を与えるのでしょうか? レーザー切断費用を決定する主要な変数を見ていきましょう。

- 素材の種類とコスト: 素材によって基本コストは異なります。MDFは安価ですが、航空宇宙グレードのチタンははるかに高価です。切断作業が始まる前から、素材の選択が見積もりの基盤となります。

- 素材の厚さ: この要因は初めて購入する人にとって意外であることが多いです。Komacut社によると、厚い素材ほどクリーンな切断のためにより多くのエネルギーと遅い切断速度が必要になります。素材の厚さが倍になると、レーザーが完全に貫通するためにはるかに遅く動かなければならないため、切断時間およびコストが2倍以上になることがあります。

- 総切断長さ: レーザー加工の費用は主に機械稼働時間に基づいており、材料面積ではありません。ビームがより長い経路を移動するため、小さな板に複雑なパターンを施す設計は、大きな板に単純な形状を切る場合よりも高コストになることがあります。

- 切断の複雑さ: きついカーブや鋭い角、詳細な幾何学的形状を持つ設計では、機械が方向転換するたびに減速せざるを得ません。Fortune Laserによると、複雑な形状は総切断時間を延ばし、直接的にコストを上昇させます。

- 穿孔回数: レーザーが新しい切断を開始するたびに、まず材料に穿孔する必要があります。合計切断長が似ていても、100個の小さな穴を持つ設計は、1つの大きな切り抜きよりも累積的な穿孔時間のため高価になります。

- 注文数量: 大量生産では固定費がより多くの部品に分散されるため、単価が低下します。これについては以下で詳しく説明します。

- 納期: 急ぎの注文には通常、追加料金が発生します。標準納期であれば業者は効率的にジョブをまとめて処理できますが、早期納品の依頼はスケジュールの変更を必要とします。

- 後処理の必要性: バリ取り、曲げ、タップ加工、または粉体塗装などの二次加工は、労力、装置使用時間、追加材料を必要とし、それぞれ別途料金が発生します。

Fortune Laserによると、装置の時間当たりの料金は、レーザー出力や機能に応じて通常60〜120ドルの範囲になります。変動費、つまり特定の作業に要する時間は、最終的な見積もりにおいて最も大きな割合を占めることが一般的です。

量産価格と規模の経済

ここでは数量が単品あたりのコスト構造を劇的に変えます。単一の試作品を注文する場合、固定のセットアップ費用が総額に対して大きな割合を占めます。一方、同じ部品を1,000個注文すれば、そのセットアップ費用は各ユニットに分散されます。

これらの固定費とは何でしょうか?Fathom Manufacturingによると、セットアップ料金には、材料の装着、機械のキャリブレーション、設計データの準備などにかかるオペレーターの作業時間が含まれます。多くのレーザー切断サービスは、小規模な仕事が経済的に成立するようにするために、セットアップ料金を課すか、最低注文金額を設けています。

数量が増えるにつれて、コスト構造はあなたの味方になります:

- 試作生産数量(1~10個): セットアップ費用が見積もりの大きな割合を占めます。固定費が少数の単位に分散されるため、部品あたりの価格が高く見えるのです。

- 小ロット生産(50~500個): セットアップ費用の相対的な割合が小さくなります。材料費の割引が適用される場合があり、効率的なネスティングによって廃材が削減されます。

- 大量生産(1,000個以上): Fortune Laserによると、大量発注の場合、最大で70%までの割引が適用されることがあります。連続した生産により、部品間の機械停止時間が最小限に抑えられます。

ネスティング効率も数量とともに向上します。同一の部品を複数切断する際、オペレーターは材料シート上で部品を密接に配置し、無駄を最小限に抑えるのです。より良いネスティングは、直接的に材料費の削減につながります。

考慮すべき隠れたコスト

明確な項目以外にも、最終請求額を予期せず上昇させる要因がいくつかあります。これらを事前に想定することで、正確な予算計画が可能になり、予期せぬ出費を回避できます:

- ファイル準備料金: 設計ファイルにエラー(重複する線、開いた輪郭、不適切なフォーマットなど)が含まれている場合、技術者が製造前にそれらを修正する必要があります。Fortune Laserによると、このファイルのクリーンアップは追加料金を発生させることが多いです。清潔で適切にフォーマットされたファイルを提出すれば、この費用を完全に回避できます。

- 最低注文金額: 多くの業者は、作業内容が単純に見えても最低料金を設けています。セットアップ時間は変わらないため、1個の小さなブラケットでも10個の場合と同じ料金になることがあります。

- 材料の廃棄量: 見積もりにはスクラップとなる材料費—部品同士の間に生じる隙間や利用できない残り材—が含まれています。効率的な設計では、このような廃材部分を最小限に抑えます。

- 公差プレミアム: Fortune Laserによると、機能上必要なよりも厳しい公差を指定すると、より遅く、制御された切断速度が必要になります。実際に必要な精度のみを指定してください。

- 特殊材料料金: 在庫にない材料は、特別注文が必要となる場合があり、その際には関連費用や納期が長くなる可能性があります。在庫のあるオプションを選択することで、コストと時間を節約できることがよくあります。

- 輸送および取扱い: 部品のサイズ、重量、および配送条件に応じて、送料は相当な金額になることがあります。特に急ぎの配送の場合には顕著です。

迅速な見積もりシステムの価値

実際に価格情報を得るにはどうすればよいでしょうか?ここでは2つの主要なモデルが存在し、それぞれに明確な利点があります。

オンラインレーザー切断プラットフォーム: これらのサービスではCADファイルをアップロードすることで、数秒以内に自動見積もりを受け取れます。Fortune Laserによると、オンラインプラットフォームは比類ないスピードと利便性を提供し、迅速なプロトタイピングや即時の予算確認を必要とするエンジニアに最適です。ただし、自動化されたシステムでは高コストとなる設計上の誤りを検出できないこと、また専門的な設計相談は通常別料金であることがデメリットとして挙げられます。

従来型の見積もり依頼: 熟練した技術者がお客様のファイルを確認し、手動で見積もりを提供します。このアプローチにより、製造性設計(DFM)に関する無料のフィードバックを受けられ、コストを大幅に削減できる可能性があります。経験豊富な見積もり担当者はエラーを発見し、効率的な代替案を提案し、特殊要件にも対応できます。ただし、その欠点はスピードです。数秒ではなく、数時間または数日かかる場合があります。

サービスを比較する場合、一部のオンラインプラットフォームでは透明性のある料金体系が表示されます。特定の送信・切断・送信価格や競合他社の料金は、お客様の正確な要件によって異なりますが、設計を変更する際にリアルタイムで価格がどのように変化するかを確認できることで、予算計画に役立つ洞察が得られます。材料の厚さの変更、形状の簡素化、または数量の増加によって、即座にコストへの影響を確認できます。

見積もりを依頼する前に、コスト要因に関する知識を活かして設計を最適化してください。可能な限り複雑なカーブを簡素化し、機能要件を満たす最も薄い材料を選定してください。数量割引を活用するために注文をまとめましょう。ファイルを彻底的に清掃して、準備費用を回避してください。

価格設定の要因を理解することで、サービスプロバイダーとの生産的な対話を可能にします。しかしコストを把握することは方程式の一部しか解決しません。スケジュール通りに高品質な部品を実際に納品できるプロバイダーかどうかを評価することも重要です。では、特定のニーズに合った適切なレーザー切断サービスプロバイダーを選ぶ方法を見ていきましょう。

適切なレーザー切断サービスプロバイダーの選び方

あなたは技術を理解し、使用する材料を熟知し、適切に準備された設計ファイルを持っています。次に来る決定は、プロジェクトが成功するか失敗するかに直接影響します。それは正しいサービスプロバイダーを選ぶということです。すべてのレーザー切断サービスが同じ結果を提供するわけではなく、最も安い見積もりが最良の価値を表していることはめったにありません。

レーザー切断サービスを探している場合でも、精密金属レーザー切断サービス向けに遠隔プロバイダーを評価している場合でも、評価プロセスの基本的な原則は同じです。何に注目すべきか、またどの警告サインがあれば探し続けた方がよいのかについて、順を追って詳しく見ていきましょう。

サービスプロバイダーの能力評価

金属レーザー切断サービスを選ぶ際は、重要な職種に人を採用するのと同じように考えてください。基本的な資格以上のものが必要です。つまり、あなたの特定の要件に合った最適な相手を見つける必要があります。カリフォルニア・スチール・サービスーズ(California Steel Services)によると、まず最初に確認すべきことは、業者が希望する素材に対応できるかどうかです。なぜなら、異なる業者は金属やプラスチック、木材、ガラスなど、さまざまな素材の切断に特化しているからです。

見積もりを依頼する前に、次の必須基準に基づいて候補となる業者を評価してください。

- 取り扱う材料: 業者は必要な材料を在庫していますか?必要に応じて特殊合金も調達できますか?幅広い在庫を持つ業者であれば、納期の短縮が可能となり、自社側での材料調達の手間がなくなります。

- 技術能力: どのレーザーシステムを運用していますか? California Steel Services によると、6〜12kWのファイバーレーザーは±0.0005インチの精度を実現できます。業者の設備が、求められる精度および材料の板厚要件に合致しているかを確認してください。

- 納期: 彼らはどのくらいの速さでプロジェクトを完了できるでしょうか?プロジェクトのタイムラインは非常に重要であるため、納期を検討し、生産能力についても確認してください。なお、迅速な納品には追加費用がかかる可能性があることに留意してください。

- 設計支援およびDFMサポート: プロジェクトの設計を洗練する必要がある場合、設計支援サービスは非常に役立つことがあります。製造性を考慮した設計(DFM)のフィードバックを提供するサプライヤーは、生産開始前にコスト削減の機会を特定できます。

- 見積もり対応の迅速さ: 問い合わせに対してどのくらい迅速に返信するかを確認してください。見積もりの返信に数日かかる業者は、生産スケジュールにおいても遅れが生じる可能性があります。迅速な対応は、通常、運営の効率性を示しています。

- スケーラビリティ: 現在および将来におけるプロジェクト規模に、そのサービスが対応可能かを検討してください。今後のニーズの成長に合わせて拡大可能な業者を選ぶことで、後々変更する手間を省くことができます。

- 追加サービス: 一部の業者は曲げ加工、溶接、粉体塗装、組立などの二次加工を提供しています。カリフォルニア・スチール・サービスによると、プロジェクトのすべての工程を一括で対応できる業者を選ぶことで、時間の節約になり、連絡がスムーズになり、品質の一貫性も保たれます。

評判と経験を見逃してはいけません。カリフォルニア・スチール・サービスによると、企業の評判と経験は信頼性と専門性を示す重要な指標です。契約を結ぶ前に、参考人を尋ねたり、顧客の推薦を確認したり、サンプル作業を検討してください。

重要な品質認証

認証はマーケティング上の主張以上に多くのことを教えてくれます。これは第三者による検証であり、業者が一貫した品質基準を維持していることを示しており、特定の用途では非常に重要です。

自動車および精密金属部品の用途においては、 IATF 16949認証 これはゴールドスタンダードを表しています。Xometryによると、IATF 16949は自動車製品の製造に関わるすべての企業向けに構築された品質マネジメントシステムです。法的義務ではありませんが、この認証を持っていないメーカーとはサプライヤーや顧客が共同作業を行わないことがよくあります。

IATF 16949認証は実際に何を保証しているのでしょうか?Xometryによると、認証はその組織が製品の欠陥を抑える能力と取り組みを証明する要件を満たしていることを示しており、これにより無駄や非効率も削減されます。この規格は、自動車製品における一貫性、安全性および品質を確保する幅広いトピックを網羅しています。

自動車業界特有の認証に加えて、以下の点にも注目してください:

- ISO 9001:2003 規格について IATF 16949が基盤とする、基本的な品質マネジメントシステムの規格。文書化されたプロセスおよび一貫した品質管理を示しています。

- AS9100: 故障許容範囲が事実上ゼロである航空宇宙用途で必要とされます。

- ITAR登録: プロジェクトが防衛関連部品または管理対象技術を含む場合に必要です。

- 業界固有の認証: 医療機器製造、食品加工設備、その他の規制産業には、それぞれ固有の認証要件があります。

カリフォルニア・スチール・サービスによれば、厳格な品質管理を実施し、関連する認証を取得している企業を選ぶことが重要です。これにより、プロジェクトが業界標準を満たすことが保証されます。高要求な業界にサービスを提供するCNCレーザー切断サービスにおいて、認証は選択肢ではなく、必須の資格です。

試作から量産パートナーへ

ここが戦略的思考が報われるポイントです。開発段階の試作で選ぶプロバイダーは、理想的にはその後の量産パートナーとなるべきです。開発段階と量産段階の間に製造業者を変更すると、リスクや遅延、不整合が生じる可能性があります。

に従って S&W Metal Products 本当に効果的な金属加工サービスは、製品の製造そのもの以上に広がっています。製造能力と設計ノウハウを組み合わせることは、製品の最適化とコスト抑制にとって極めて重要です。

統合製造パートナーが価値を持つ理由は何でしょうか?生産の全工程を考えてみましょう:

- エンジニアリングおよび設計サポート: 統合パートナーは、製造性を高めるための設計最適化に関するエンジニアリングフィードバックを提供し、部品の統合、寸法の変更、または量産前の適合性問題の特定を通じてコスト削減を実現できる場合があります。

- 急速なプロトタイプ作成 迅速なプロトタイプ作成により、生産用金型への投資を行う前に設計を検証できます。例えば シャオイ (寧波) メタルテクノロジー 自動車部品向けに5日間で迅速なプロトタイピングを提供する企業があり、開発サイクルを劇的に短縮できます。

- 精密レーザー切断サービス 品質のばらつきなく、試作段階から量産へシームレスに移行できる体制。

- 仕上げ工程の統合: コーティング、表面処理、部品へのマーキング、彫刻、カスタムラベリングなどを提供するサプライヤーは、完成品をそのまま納入するため、第三者サービスとの契約という手間が省けます。

- 組立能力: 複雑な製品では、ハードウェアの挿入や部品キッティングを含む統合組立オプションにより、サプライチェーンが効率化されます。このようなターンキー・ソリューションは、関連するすべてのコンポーネントを便利に一体化します。

チューブレーザー切断サービスや特殊用途の場合、特定の設備構成を持つ業者を見つけることが特に重要になります。すべての工場がチューブ切断システムを導入しているわけではありませんので、管状部品が必要なプロジェクトの際は、事前にその能力を確認してください。

プロジェクトが自動車用スタンピング、シャシーコンポーネント、またはIATF 16949認証品質を必要とする精密アセンブリを含む場合、 シャオイ (寧波) メタルテクノロジー レーザー切断能力と包括的な金属加工サービスを組み合わせるメーカーが適しています。これらのメーカーの12時間での見積もり対応は、信頼できるパートナーと取引重視のベンダーとの違いを示しています。

統合された能力が重要である理由とは?レーザー切断、曲げ加工、タップ加工、粉体塗装、および購入部品との組立を必要とするブラケットを例に挙げます。5つの別々のベンダーと取引すると、5つの見積もり、5つのスケジュール調整、5つの品質基準の監視、そして5つの潜在的な故障ポイントが生じます。統合されたパートナーであればすべてを一括で対応するため、管理負担を軽減しつつ一貫性を維持できます。

カリフォルニア・スチール・サービスによると、地理的立地は輸送コスト、納期、およびコミュニケーションのしやすさに影響を与えます。可能であれば、自社に近いサービスプロバイダーを選ぶべきです。ただし、立地の近さのために能力を犠牲にしてはいけません。必要な設備を備えていない地元の工場よりも、技術や認証面で優れた遠方のプロバイダーの方が、より優れた結果をもたらすことが多いのです。

現在築いているサプライヤーとの関係性は、今後のプロジェクトがスムーズに進むか、それとも常に対応に追われる状態になるかを決定します。最初の段階で適切な評価に時間を投資することで、最初のプロトタイプから量産体制まであなたのプロジェクトを支援できる製造パートナーを得ることができます。適切なパートナーを選定すれば、レーザー切断技術が各業界で可能にする幅広い応用分野を探求する準備が整います。

業界横断型のレーザー切断の応用

あなたはサプライヤーを選定し、ファイルを準備し、技術を理解しました。次に、それが可能にすることを想像してみてください。繊細な結婚式の招待状を切断するのと同じレーザー光線が、航空宇宙分野のミッションクリティカルなブラケットも製造します。これこそがレーザー加工技術の驚くべき多様性です。この技術は、個人のワークショップでもフォーチュン500企業の製造現場でも、同じように活用されています。

この範囲を可能にしているのは何でしょうか?精度はプロジェクトの規模を選ばないのです。Etsyショップ向けにカスタム金属切断を行う場合でも、月間数千個の産業用レーザー切断部品を製造する場合でも、基本的なプロセスにより一貫性があり、再現可能な結果が得られます。さまざまな業界がこの能力をどのように活用しているかを見ていきましょう。

クリエイティブおよびメイカー用途

趣味人、アーティスト、小規模事業主にとって、レーザー切断は創造的なビジョンを具体的な製品へと変えてくれます。参入障壁はかつてないほど低くなっています。デザインファイルをアップロードし、素材を選択するだけで、組立や販売-readyなレーザー切断部品を受け取ることができます。

代表的なクリエイティブ用途には以下のようなものがあります:

- カスタムサイン: ACCURLによると、看板・広告分野におけるレーザー切断は、精巧で目を引く看板、ディスプレイ、プロモーション用資材を生み出します。家族名プレート、企業ロゴ、装飾用ウォールアートなどは、レーザーならではの高精度から大きな恩恵を受けます。

- ジュエリーおよびアクセサリー: 薄い金属やアクリルから作られる繊細なイヤリング、ペンダント、ブレスレットは、手作業では実現できないディテールを表現しています。xToolによると、レーザー加工機を持つ起業家にとって、カスタム刻印入りネックレスや幾何学模様のアクリル製イヤリングなど、個人向けジュエリー商品が売れ筋です。

- 家庭装飾 木製の世界地図アート、装飾用壁掛け時計、名入れフォトフレームなどが空間を変化させます。xToolによると、カスタマイズ可能なレーザー切断木製看板はEtsyなどのプラットフォームでトップセラーとなっています。

- 結婚式・イベント用品: ウェルカムボード、ケーキトッパー、テーブルナンバー、引き出物のタグに至るまで、すべて名前や日付を個別にカスタマイズできます。一つひとつをカスタマイズできるため、レーザー切断は唯一無二の特別なイベントに最適です。

- おもちゃ・ゲーム: 教育用パズル、3D木製モデル、オリジナルゲームピースは、子どもから大人まで楽しく取り組めます。xToolによると、名前入りの木製パズルは遊びと学びを融合させた商品として、販売において人気を集めています。

- 芸術装置 ACCURLによると、レーザー切断技術はアートや彫刻の分野で変革的な力として登場し、従来の手法では実現不可能だった複雑な作品を制作することを可能にしている。

これらの多様な用途を結びつけるものは何でしょうか?それぞれが高価な金型を必要とせずに詳細で繰り返し可能な結果を得られるという、レーザー切断の能力から恩恵を受けているのです。月に50個のカスタム装飾品を販売する製作者は、最初の1個目と同じ単価で生産でき、金型やダイス、セットアップ費用が累積することはありません。

産業用および自動車部品

製造現場に入れば、レーザー金属切断にはまったく異なる重要性があります。ここでの精度は美観ではなく、過酷な条件下での安全性、性能、信頼性に関わるものなのです。

主な工業用途には以下が含まれます:

- 自動車部品: に従って Accurl 自動車業界は、複雑な部品やカスタマイズを製作する上でレーザー切断を極めて重要なツールとして依存しています。ボディパネルやシャシーブラケット、インテリアトリム部品に至るまで、この技術はミリ単位の精度を要求されるすべての工程で確かな成果を提供します。

- 電子機器用エンクロージャー: レーザー切断はエレクトロニクス業界、特にミリ単位のわずかな差が重要な意味を持つ小型化において極めて重要な役割を果たします。ケース、ヒートシンク、取付用プレートなどは、電子機器が要求する厳しい公差内で正確に製造されます。

- 航空宇宙部品: 航空宇宙分野における軽量かつ高強度な材料の必要性は強調してもしすぎることはありません。レーザー切断は多種多様な材料に対応しつつも厳密な公差を維持できるため、この分野に非常に適しています。

- 医療機器: 医療機器製造におけるレーザー切断の精度により、器具やインプラントが安全性と有効性の最も高い基準を満たすことが保証されます。外科用器具やインプラントには、生体適合性と寸法精度の両方が求められます。

- 機械および重機: レーザー切断はさまざまな板厚や素材に対応できる汎用性を持ち、多様な産業ニーズを満たす部品製造に不可欠です。

- 試作および研究開発: レーザー切断は、プロトタイプ開発や試作部品の製造において非常に貴重であり、複雑な設計や厳しい公差を持つ部品を迅速かつ正確に生産することを可能にします。

同じ技術がなぜこの2つの分野で活用できるのでしょうか?その答えはスケーラビリティにあります。10個のプロトタイプブラケット向けのカスタム金属レーザー切断注文も、1万個の量産品生産も、全く同じ工程を利用しており、数量だけが異なります。これにより、開発から量産へのシームレスな移行が可能となり、従来の手法で必要とされる高価な金型変更が不要になります。

特に自動車製造においては、レーザー切断はより広範な金属加工ワークフローと統合されます。シャーシ部品はレーザー切断された後、プレス成形、曲げ、溶接、精密組立へと工程が進みます。このようなメーカーでは シャオイ (寧波) メタルテクノロジー この統合されたアプローチの例として、IATF 16949認証を取得したレーザー切断能力と、包括的な金属プレス加工および組立サービスを組み合わせています。5日間で迅速なプロトタイピングが可能になり、自動化された量産体制で大量生産のニーズにも対応します。すべての工程は、単一の品質管理システムの下で管理されています。

なぜ自動車用途において統合が重要なのでしょうか? レーザー切断によるブランク材、高精度プレス加工、表面処理、ハードウェアの挿入を必要とするサスペンションブラケットを考えてみてください。複数のベンダーを調整すると、品質のばらつき、コミュニケーションの遅延、責任の所在のはっきりしない状態が生じます。統合されたパートナーであれば、プロトタイプから量産まで一貫性を保ち、部品がたどる全工程をサポートできます。

建築および看板ソリューション

現代の建物を歩き回れば、気づかないうちにレーザー切断された要素に数多く出会うことでしょう。建築分野での応用は、外観上の美しさと構造的要件との両立という、レーザー切断の能力を際立たせています。

建築および標識用途には以下が含まれます:

- 装飾パネルおよびスクリーン: 建設分野でのレーザー切断は、創造性と精度に新たなレベルをもたらしており、装飾要素や構造補強部品に対して正確な切断を実現しています。複雑なパターンによって、機能的なパーテーションでさえもデザイン性の高い存在に変貌します。

- ファサード要素: 外装材として用いられる複雑な穿孔加工されたパネルは、採光、通風、視覚的興味をコントロールします。芸術的な表現に見えるものでも、多くの場合、実用的な目的を持っています。

- 内装備品: 家具およびインテリアデザインにおいて、レーザー切断は非常に精密かつ繊細な木製部品、金属製金具、装飾要素を作り出すことができます。

- 商業用看板: 立体的な文字、照明付きディスプレイ、案内表示システムなどでは、きれいで整ったエッジと設置箇所を問わない一貫した品質が求められます。レーザー切断はブランドの可視性を高めると同時に、デザインにおける創造性をさらに広げます。

- カスタム照明: 幾何学的なデザインのレーザー切断ペンダントライトは、印象的な影のパターンを作り出します。装飾性と機能性を兼ね備えたアートとしての照明です。

- 手すりおよび欄干: 安全バリヤーにおいても、固体パネルの代わりにレーザー切断によるパターンを施すことで、デザイン要素として活かすことができます。

建設業界は特に、構造用途に必要な高い精度を維持しつつ厚手の鋼板を加工できるレーザー切断の能力から大きな恩恵を受けます。構造補強用のステンレス鋼材であれ装飾部品であれ、レーザー切断は現代建築において非常に求められる強度と美観の両立を実現します。

個別のギフトから建築インスタレーションまで、これらすべての応用例に共通するのは何でしょうか?それは一貫した高精度でデジタル設計を現実の物体へと変換できるという基本的な能力です。ハンドメイド作家がカスタムギフトを制作する場合も、メーカーが精密なシャーシ部品を生産する場合も、それぞれのスケールと要件に合わせて同じコア技術を活用しています。

レーザー技術が進化を続けるにつれて、出力、効率、制御に関する進歩により、材料加工や設計能力において新たな可能性が広がっています。初めてレーザー切断のプロジェクトに取り組む場合でも、大量生産のワークフローを最適化する場合でも、可能なことの限界は不断に拡大しています。

趣味で楽しむ人の個性的な作品から製造業者の高精度部品まで、レーザー切断はこれまでと同様に、作るものすべてに対して革新性と精密さへの入り口であり続けています。

レーザー切断サービスに関するよくある質問

1. レーザー切断サービスの費用はどのくらいですか?

レーザー切断のコストは、材料の種類や厚さ、総切断長さ、設計の複雑さ、穿孔数、注文数量、および納期によって異なります。厚い材料は切断速度が遅くなるため、コストが増加します。きついカーブを含む複雑なデザインは、機械稼働時間が長くなるため、コストが高くなります。大量注文では、固定のセットアップ費用がより多くの部品に分散されるため、単価が低減されます。ほとんどのサービス提供業者は、正確な価格算出のためにオンラインで即時見積もりまたは12時間以内の手動見積もりを提供しています。

3. ホビースト向けに最適なレーザー切断サービスは何ですか?

趣味愛好家は、最小注文数量のないオンラインレーザー切断プラットフォームから恩恵を受けられます。これらのプラットフォームは即時見積もりを提供し、木材、アクリル、革、薄手の金属など多様な素材に対応しています。SVGやDXFなどの標準的なベクトル形式を扱い、明確なデザインガイドラインを提示するサービスを探しましょう。CO2レーザーは非金属素材を使った創造的なプロジェクトに最適で、ファイバーレーザーは金属製ジュエリーや装飾品の加工に適しています。多くのプラットフォームではデザイン支援も提供しており、完成品の部品は数日以内に発送されます。

3. レーザー切断できる素材にはどのようなものがありますか?

ファイバーレーザーは炭素鋼、ステンレス鋼、アルミニウム、真鍮、銅、チタンなどの金属を切断できます。CO2レーザーはアクリル、木材、合板、革、紙、段ボール、天然繊維地など非金属素材を扱えます。塩化ビニル(PVC)、ポリカーボネート、ABS樹脂、ビニール、発泡材は有毒ガスを発生させたり機器を損傷させる恐れがあるため避けてください。素材の厚さは切断品質と速度に影響します。薄い素材は高速で綺麗なエッジで切断できますが、厚い素材はよりゆっくりとした処理が必要です。

4. レーザー切断用のファイルを準備するにはどうすればよいですか?

DXF、AI、SVG、またはPDFなどのベクターファイルを提出してください。ファイルには重複する線のない閉じたパスを含めてください。テキストはアウトラインに変換し、適切な色分けを使用してください(通常、切断線は赤、スコア線は青、黒の塗りつぶしは彫刻用)。重複するパスを削除し、エッジから0.25インチの余白を確保し、部品間は少なくとも0.125インチ離してください。精密な嵌め合わせが必要な場合は、ケルフ(0.1~0.3mmの材料除去幅)も考慮に入れてください。きれいなファイルを作成することで、準備手数料や製造遅延を防げます。

5. レーザー切断とウォータージェット切断の違いは何ですか?

レーザー切断は、薄板から中程度の厚さの材料に対して優れた精度(±0.005インチ)と高速(毎分20~70インチ)を実現し、エッジ品質も非常に優れています。ウォータージェット切断は、最大300mmの厚い材料を処理でき、熱影響領域がまったくないため、熱に敏感な合金や複合材料に最適です。レーザーは細かいディテールや大量生産に優れている一方で、ウォータージェットは厚手の素材や熱的応力を許容できない材料に適しています。材料の厚さ、熱への感受性、および精度要件に基づいて選択してください。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——