レーザー切断サービスの価格設定の実態:工場が教えてくれない真実

レーザー切断サービスとは何か、そしてその仕組みについて

どうやってメーカーが非常にきれいなエッジを持つ複雑な金属部品を作っているのかと思ったことはありますか?その答えはレーザー切断サービスにあります。これは集中した光エネルギーを使って、材料を外科手術のような精度で切断する製造プロセスです。物理的な刃物や研磨力に頼る従来の切断方法とは異なり、レーザーによる切断は純粋な熱エネルギーによって原材料を完成品部品へと変換します。

基本的には、レーザー切断サービスは 産業用グレードの機器 自前で所有することを正当化できない多くの企業や個人にアクセスを提供します。これらのサービスは設計データの準備から最終的な切断まで全てを担当するため、趣味人や起業家、大規模メーカーにも高精度のレーザー切断が利用可能になります。

レーザー切断技術の仕組み

レーザー切断とは一体何でしょうか?拡大鏡を通して太陽光を集める様子を想像してみてください。その強度を今、数千倍に増幅したものがレーザーです。切断用のレーザー機械は共振器内部で一方向に揃った光のビームを生成します。このとき、光子が鏡の間で何度も反射を繰り返し、半透過性の鏡を通過できるほど十分な強度に達するまで増幅されます。

ここで興味深い点があります。レーザー媒質内の電子が光子のエネルギーを吸収すると、より高いエネルギー状態へと遷移します。その後、電子が元の状態に戻る際に、同じ性質を持つ光子を連鎖的に放出します。Xometryの技術資料によると、この現象は「誘導放出」と呼ばれ、高精度な切断を可能にする集中されたコヒーレントなビームを生み出しています。

ビームは、ファイバーオプティックケーブルまたは一連の鏡を通って伝播し、その後集光レンズを通過します。このレンズにより、そのエネルギーが極小の一点に集中します。その点は人間の毛髪よりも小さい場合さえあります。この焦点では温度が急激に上昇し、材料が溶けたり瞬時に気化したりします。その後、ガスのジェット(通常は窒素、アルゴン、または酸素)が溶融した材料を吹き飛ばし、きれいな切断面を残します。

コンピュータ制御のモーターは、Gコードと呼ばれる事前にプログラムされた指示に従って、切断ヘッドまたは被加工物のいずれかを移動させます。これにより、レーザーは手作業では到底達成できない複雑な形状を、繰り返し可能な精度で切断できます。

素材切断における高精度の重要性

あなたはこう思うかもしれません。「本当に精度はそれほど重要なのだろうか?」考えてみてください。自動車用ブラケットや電子機器の筐体をレーザーで切断する際、わずかな誤差でも部品同士が正しく合わなくなる可能性があります。

現代のレーザー切断では±0.005インチという非常に厳しい公差を達成でき、最小限の後処理や調整で部品を正確に組み立てることが可能になります。

このレベルの精密レーザー切断は、複数の要因が連携して実現されています。

- 非接触プロセス: 物理的な工具が材料に接触しないため、工具の摩耗による精度への影響がまったくありません。

- 熱影響 zona の最小化: 集中されたエネルギーにより、熱変形は切断箇所の周辺に限定されます。

- コンピュータ制御: デジタルによる精度によって、切断プロセスにおける人的誤りが排除されます。

- 一貫したビーム品質: 時間とともに摩耗する機械的刃先とは異なり、レーザーの強度は安定しています。

その結果、試作1個であっても量産1万個であっても、部品の寸法精度が維持されます。この一貫性こそが、航空宇宙から医療機器に至る最先端産業において、この技術が非常に重視されている理由です。

レーザー切断技術の種類について説明

レーザー切断の仕組みについて理解できたところで、多くのサービス提供者が最初に明言しない重要な事実があります。すべてのレーザーが同じ性能を持っているわけではないということです。業者が使用するレーザーの種類は、切断可能な材料、作業速度、そして最終的なコストに大きく影響します。これらの違いを理解することで、見積もり依頼時に有利な立場を得ることができます。

現在、産業界で主流となっているレーザー技術は主に3つです。CO2レーザー、ファイバーレーザー、Nd:YAGレーザーです。それぞれ特定の用途に優れており、自分のプロジェクトに適した技術を知ることで、目的の材料を切断するための最適なレーザーを見つけることができます。

有機材料向けのCO2レーザー

CO2レーザーは数十年にわたり、レーザー切断および彫刻の主力として活躍してきました。このガスレーザーは、主に二酸化炭素からなる混合気体を使用し、波長10.6マイクロメートルのビームを生成します。この波長は有機物や非金属材料に吸収されやすいため、これら材料の加工に最適です。

これはあなたのプロジェクトにとってどのような意味があるでしょうか?木材、アクリル、レザー、布地、プラスチックを扱っている場合、CO2技術は優れた結果をもたらします。より長い波長がこれらの素材と非常に良好に相互作用し、短い波長のレーザーでは実現が難しい、きれいで滑らかな切断面と仕上げを実現します。

知っておくべきトレードオフがあります:CO2レーザーは、新世代の技術と比較して、より複雑な冷却システムと高いメンテナンスを必要とします。また、金属のレーザー切断においては効率が低く、十分な出力があれば薄板の鋼材やアルミニウムを切断できる機種もありますが、その点で不利です。 according to ADHMTの技術仕様 によると、CO2システムの電光変換効率は通常10〜15%程度であり、長期的には運転コストが高くなることを意味します。

こうした点を考慮しても、看板屋、木工業者、および主に非金属材料を加工する事業者にとっては、CO2レーザーは未だに他を圧倒する性能を誇っています。

金属加工用ファイバーレーザー

レーザー金属加工が主な関心事である場合、ファイバーレーザー切断サービスは、産業界で急速に採用されている理由を示す明確な利点を提供します。これらの固体レーザーは、通常イッテルビウムなどの希土類元素をドープした光ファイバーを通じて光を生成し、約1.06マイクロメートルの波長を出力します。

なぜ波長が重要なのでしょうか?金属は、CO2レーザーの長い波長の光束よりも、この短い波長をはるかに効率よく吸収します。その結果、切断速度が速くなり、銅や真鍮などの反射性材料でもきれいで滑らかな切断面が得られ、運転コストが劇的に低減します。ファイバーレーザーは30%を超える電気光学変換効率を達成しており、これはCO2システムのおよそ3倍にあたります。

A ファイバー技術を使用する金属レーザー切断機 メンテナンスもほとんど必要ありません。ガス混合物の補充が不要で、ミラーの調整も不要であり、使用寿命は10万時間以上です。大量生産の金属加工において、これらの要因は直接的に部品単価の削減につながります。

その制限とは?ファイバーレーザーは有機材料の加工に苦手としています。1.06μmの波長は透明なプラスチックをそのまま通過してしまい、木材への加工結果も不十分になります。金属と非金属素材の両方を扱うプロジェクトの場合、おそらく両方の技術を利用できる環境が必要になるでしょう。これはレーザーCNCサービスプロバイダーを評価する際に考慮すべき点です。

特殊用途向けのNd:YAGレーザー

Nd:YAG(ネオジム添加イットリウム・アルミニウム・ガーネット)レーザーは、特定のニッチな分野で使用されています。これらの固体レーザー装置は、フラッシュランプまたはレーザーダイオードによって結晶棒内のネオジムイオンを励起する異なるメカニズムで、ファイバーレーザーと同じ1.064μmの波長を生成します。

これらのレーザーが活躍する分野はどこでしょうか?極めて高い貫通能力を必要とする重工業用途です。Nd:YAGレーザーは厚板金属の切断、溶接作業、過酷な環境での応用に優れています。高いピーク出力を持つため、航空宇宙、防衛、造船業界で特に価値があります。

ほとんどの標準的なレーザー加工サービスの依頼では、Nd:YAG技術に出くわすことはありません。この技術はCO2およびファイバー方式と比べてメンテナンス要件が高く、一般的な加工作業における切断あたりのコストも高くなります。ただし、この技術を理解しておくことで、特定の特殊用途で本当に必要とされる場合と、サプライヤーが過剰にプロジェクトを複雑化している場合との区別がつきやすくなります。

レーザー技術の簡単比較

並べて仕様を比較することで、適切な技術の選択が容易になります。以下の表は、各タイプのレーザーが何を提供するかをまとめたものです。

| 仕様 | CO2レーザー | ファイバーレーザー | Nd:YAGレーザー |

|---|---|---|---|

| 波長 | 10.6 μm | 1.06 μm | 1.064 μm |

| 電力範囲 | 25W - 20kW | 20W - 30kW+ | 50W - 6kW |

| 最高の材料 | 木材、アクリル、プラスチック、革、布地、紙 | 鋼、ステンレス鋼、アルミニウム、銅、真鍮、チタン | 厚板金属、高強度合金 |

| 切断速度(薄板金属) | 適度 | 非常に速い | 中程度から高速 |

| 効率 | 10-15% | 30%+ | 15-20% |

| メンテナンスレベル | 高(ガス、ミラー、冷却) | 低(固体) | 中程度から高程度 |

| 典型的な用途 | 標識、彫刻、包装、繊維 | 金属加工、自動車、電子機器エンクロージャー | 航空宇宙、防衛、重工業溶接 |

どの技術があなたのプロジェクトに適していますか?

プロジェクトに適したレーザー技術を選ぶには、いくつかの重要な質問に答えることが重要です。

- 金属部品のみですか? ファイバーレーザー切断サービスは、速度、精度、費用対効果の面で最適な組み合わせを提供します

- 木材、アクリル、またはプラスチックですか? CO2技術は、有機材料において依然としてゴールドスタンダードです

- 混合素材ですか? CO2とファイバー方式の両方を運用している業者を探すか、複数のサプライヤーを利用する計画を立ててください

- 厚さ25mmを超える鋼板ですか? その工場が高出力ファイバーやNd:YAGの加工能力を持っているか確認してください

これらの違いを理解することで、サービスプロバイダーに連絡する際により適切な質問ができ、また工場の設備上の制約が特定のニーズに合っていない場合にも気づくことができます。ニーズに関して言えば、素材の適合性は単なるレーザーの種類以上に広がっており、それぞれの切断方法に最適な素材に関する重要な問いへとつながります。

レーザー切断サービスに対応する材料

ほとんどのレーザー切断業者が積極的に明かさないことがあります。持ち込む素材すべてが満足できる結果を生むわけではないということです。一部の素材はきれいなエッジと厳しい公差で美しく切断できますが、他の素材は溶けたり歪んだりし、責任ある業者が処理を拒否する有毒ガスを発生させる場合もあります。どの素材がレーザー切断可能か、またその特定の制限事項を把握しておくことで、高価な試行錯誤を回避できます。

素材の選定は、切断面の品質から部品単価まで、あらゆるものに影響します。板厚の対応範囲や公差仕様を理解することで、より賢明な設計ができ、最初から正確な見積もりを得ることが可能になります。

金属材料および対応板厚

金属のレーザー切断が必要な場合、極めて薄い箔から分厚い鋼板まで、幅広い選択肢があります。しかし、各金属はレーザー光に対して異なる挙動を示し、その厚さの限界は素材の性質によって大きく異なります。

金属のレーザー切断ではファイバーレーザーが主流です。これは金属が1.06μmの波長を効率よく吸収するためです。根据 SendCutSendの材料仕様 ほとんどのサービスプロバイダーは44" x 30"までの板材に対して即時見積もりに対応可能で、それ以上の大きさの部品についてはカスタム見積もりが利用できます。

以下は、一般的な金属とその切断特性について知っておくべき情報です:

| 金属の種類 | 最大厚さ | エッジ品質 | 理想的な用途 |

|---|---|---|---|

| 軟鋼 | 0.500" (12.7mm) | 優秀 - 窒素補助ガスを使用して酸化物のないきれいな切断面 | ブラケット、フレーム、産業用機械、自動車部品 |

| 304ステンレス鋼 | 0.500" (12.7mm) | 非常に良好 - 厚板の切断ではわずかな酸化が生じる可能性あり | 食品機器、医療機器、建築用パネル |

| 316 不鋼 | 0.250" (6.35mm) | 非常に良好 - 耐腐食性のある切断エッジ | 船舶用ハードウェア、化学処理装置、外科用手術器具 |

| 5052アルミニウム | 0.500" (12.7mm) | 良好 - 較厚い素材ではわずかな条痕が現れる場合がある | 筐体、看板、船舶用途 |

| 6061アルミニウム | 0.750" (19.05mm) | 良好~非常に良好 - 切断後に熱処理可能 | 構造部品、航空宇宙部品、プロトタイプ |

| 銅 | 0.250" (6.35mm) | 中程度 - 高反射性で高出力が必要 | 電気部品、ヒートシンク、装飾品 |

| 真鍮 | 0.250" (6.35mm) | 良好 - 適切な設定できれいな切断が可能 | 装飾金物、楽器、ジュエリー |

| チタングレード5 | 0.250" (6.35mm) | 優れた性能 - 熱影響領域が最小限 | 航空宇宙、医療用インプラント、高性能部品 |

軽量用途向けにアルミニウムのレーザー切断を検討していますか?5052および6061合金は、加工性と強度の最適な組み合わせを提供します。薄板(0.125インチ未満)の金属板レーザー切断では、多くのプロバイダーが±0.005インチ以内の公差を達成できます。これは精密なアセンブリにも十分な精度です。

金属板のレーザー切断における重要なポイント:部品の最小サイズは板厚とともに増加します。薄板材では0.25インチ×0.375インチ程度の小さな形状も切断可能ですが、厚板ではより大きな最小寸法が必要になります。例えば、1/2インチ厚の板材では1インチ×1インチ以上が求められる場合もあります。この制約は複雑なデザインや小型ハードウェアの製造に影響を与えます。

プラスチックおよび有機材料ガイド

金属からレーザー切断可能なプラスチックへの切り替えには、異なる考慮事項が伴います。CO2レーザーはほとんどの有機物および高分子材料に対応しますが、素材の組成が予想以上に重要になります。

に従って Laser Cut Supplyの素材ガイド アクリルは、切断面が水晶のように透明になるため、洗練された現代的な用途において依然として好まれています。鋳造アクリル(GS)は内部応力が少なく、レーザー加工においてより信頼性が高いのに対し、押出成形品(XT)は厚みの公差が厳密に求められる場合に最適です。

| 材料タイプ | 最大厚さ | エッジ品質 | 理想的な用途 |

|---|---|---|---|

| キャストアクリル(PMMA) | 0.750" (19mm) | 優秀 - 研磨仕上げ、炎処理による美しい外観 | 看板、ディスプレイ、装飾品、照明器具 |

| 押出成型アクリル | 0.500" (12.7mm) | 非常に良好 - 鋳造品に比べてわずかに透明度が低い | 量産品、コスト重視のプロジェクト |

| PET-G | 0.250" (6.35mm) | 良好 - わずかな溶融が見られる場合あり | 耐衝撃カバー、食品衛生法対応容器 |

| デルリン (POM) | 0.250" (6.35mm) | 良好 - 適切な速度設定で清掃可能 | ギア、ブushing、低摩擦機械部品 |

| バーチ パイプ | 0.375" (9.5mm) | 非常に良い - 端がきれい、わずかに焦げあり | 構造モデル、家具のプロトタイプ、クラフトプロジェクト |

| 株式会社 | 0.250" (6.35mm) | 優秀 - 均一で、彫刻に最適 | 看板、インテリア装飾、治具や固定具 |

| 段ボール/チップボード | 0.125" (3mm) | 良好 - 加工が速く、端がきれい | プロトタイピング、包装、建築模型 |

プラスチックに関する注意:プラスチックだからといってレーザー切断が安全であると決して想定しないでください。PVC、ビニル、ABSは加熱すると有毒な塩素またはシアン化ガスを発生します。ポリカーボネートは切断性が悪く、危険な煙を発生します。責任あるレーザー加工サービス提供会社は禁止材料の厳格なリストを保持しています。あなたも同様に保持すべきです。

用途に応じた材料の選定

適切な材料を選ぶことは、切断可能な素材を超えて、特定の用途に最適な素材が何かを考えることです。以下は一般的なプロジェクトタイプごとの実用的なガイドラインです。

- 産業用部品およびブラケット :強度が必要な場合は軟鋼または304ステンレス鋼。重量が重要な場合は6061アルミニウム。金属用レーザー加工機がこれらの素材を日常的に処理できます

- 標識と表示: 高透明性にはキャストアクリル。コスト効率に優れた立体サインには着色MDF

- プロトタイピング: 試作段階の形状検討には段ボール。機能的なプロトタイプにはMDFまたは合板。量産に近いテストにはアルミニウム

- 装飾アイテム: 真鍮や銅は温かみを演出。樺(ベイチ)合板は自然な美しさを提供。鏡面アクリルは劇的な効果を生み出します

- 電子機器用エンクロージャー: 5052アルミニウムは遮蔽性能を提供。粉体塗装仕上げの鋼材は耐久性に優れています。可視部分の部品にはアクリルが適しています

ケルフ(切断プロセスで除去される材料)は、レーザー切断の場合通常0.1~0.2mm程度であることを覚えておいてください。クリックフィット式の組立部品や寸法精度の厳しい部品を設計する際は、設計データでこのケルフ分を補正する必要があります。経験豊富なサービス提供業者であれば、特定の素材に対するケルフの許容値について適切なアドバイスをくれるでしょう。

素材の特性を理解しておくことで、見積もり依頼の際に主体的に判断できます。しかし、たとえ素材選びが完璧でも、設計データの準備が不十分であればプロジェクトは失敗に終わる可能性があります。ここからが、円滑なプロジェクトと遅延によるストレスの差を生む、ファイル作成の要件についてです。

レーザー切断用ファイルの作成方法

最適な素材を選定し、有望なサービス提供業者を見つけました。次に多くのプロジェクトで予期せぬ遅延が発生する段階が来ます:ファイルの準備です。難しく聞こえますか? 必ずしもそうではありません。ただし、これらの基本手順を省略すると、ファイルが却下されたり、時間の無駄になったり、意図した通りの部品が得られない結果になるのがほとんどです。

看板用のカスタムアクリルカット注文であれ、創造的なプロジェクト向けに「レーザー切断木材 近く」を検索している場合であれ、提出するファイルがすべてを決定します。レーザー切断およびCNCシステムが設計データから何を必要とするのか、詳しく見ていきましょう。

レーザー切断のためのファイル形式の要件

スムーズな注文と手戻りの発生しないやり取りを分けるのは、最初から正しいファイル形式を使用することです。According to Quote Cut Shipのデザインガイドライン によると、レーザー切断機は画像ファイルを、作成に使用した設計ソフトウェアと同じように解釈することはできません。正確な切断パスを定義するベクターフォーマットが必要になります。

以下のフォーマットは、ほぼすべてのレーザー切断CNCマシンで使用可能です。

- DXF(Drawing Exchange Format): レーザー加工サービスの世界的標準。AutoCAD、Fusion 360、SolidWorks、およびほとんどのCADソフトで利用可能。寸法精度が最も重要な精密機械部品に最適です

- AI (Adobe Illustrator): Illustratorユーザー向けのネイティブ形式。レイヤー、色、複雑なパス情報を保持します。デザインにカットと彫刻の両方の工程が含まれる場合に最適です

- SVG(Scalable Vector Graphics): Inkscapeなどの無料ソフトウェアと互換性のあるオープンソース形式。高価なソフトウェアなしでプロフェッショナルな結果を得たい趣味愛好家やクリエイターに最適です

- PDF(Portable Document Format): ベクタープログラムからパスを維持した状態でエクスポートされた場合に使用可能です。一部のサービスプロバイダーはPDFを受理しますが、通常はDXFまたはAIの方が互換性が優れています

JPEGやPNGはどうでしょうか?これらのラスターフォーマットは数学的なパスではなくピクセルで構成されています。レーザー機やCNC装置はカットのためにピクセルグリッドを追跡できません。カットには明確に定義されたベクトル線が必要です。ラスターアイメージは表面への写真彫刻には使用できますが、カット工程にはベクトルデータが専用で必要です

きれいな切断のための設計ベストプラクティス

フォーマットを正しく設定することはあくまで第一歩です。そのファイル内でどのように設計を構成するかが、部品が完璧に仕上がるか、高価な修正作業が必要になるかを決定します。

に従って xToolの技術ドキュメント ベクターファイル内のすべてのディテールには、レーザー切断機にとって特定の意味があります。以下が制御すべきポイントです。

線と塗りつぶし: 線は切断パスを定義します。レーザーはこれらの線に正確に沿って動き、形状を作り出します。一方、塗りつぶし(線で囲まれた色やパターンのある領域)は、レーザーに切断ではなく彫刻(エングレーブ)を行うよう指示します。これらを混同すると、予期しない結果になります。

カーフ補正: レーザー切断では材料が気化されるため、通常0.1~0.2mm程度の幅が失われることを忘れないでください。カチっとはまる接合部や精密に噛み合う部品を作る場合、最終的な寸法精度を保つために、パスをキルフ値の半分だけオフセットする必要があります。

最小ライン幅: 線の太さは機械に対して特定の加工内容を伝達します。一般的な規則として、切断には0.2ptの線を使用し、彫刻には太い線(1pt以上)を使用します。ただし、仕様は業者によって異なるため、必ず提供元の仕様を確認してください。

パス間隔: デザインのライン同士が近すぎると、レーザーによる過熱や隣接する領域への意図しない切断が発生する可能性があります。構造的な強度を保つため、重要なパス間は少なくとも0.010インチ(0.25mm)の間隔を確保してください。

切断失敗のよくある原因

経験豊富なデザイナーでもこのようなミスを犯すことがあります。最初からこれらを避けることで、修正の繰り返しや急ぎ料金を回避できます。

- 開いたまままたは結合されていないパス: 切断ラインに隙間があると、レーザーが混乱し、形状が不完全になったり動作が不安定になったりします。エクスポート前にソフトウェアの「結合」または「パスを閉じる」機能を使用してください。

- 重なったライン: パスが重なると、レーザーが同じ場所を二度切断してしまい、素材が弱くなったり、焼け跡ができたり、エッジが荒れたりする原因になります。ソフトウェアのクリーンアップツールを使って重複を確認してください。

- 輪郭化されていないテキスト: フォントが使用できない場合、テキストボックスが正しくレンダリングされないことがあります。提出前にすべてのテキストをパス、カーブ、または輪郭に変換してください。

- 材料の厚さを無視すること: レーザー切断は2次元のプロセスですが、使用する素材には厚みがあります。実際の素材の厚さを考慮せずに設計された嵌め合い部品は、正しく組み立てられません

- 不適切なノード配置: ノードが多すぎるとパスがギザギザになり、少なすぎると曲線が正確に再現されません。必要な形状を維持しつつ、複雑なパスを簡略化してください

ほとんどのレーザー加工サービスでは、切断開始前にファイルのレビューを提供しています。このサービスを活用しましょう。数分間の専門家によるフィードバックで、後々何時間もトラブルシューティングする手間を省けます

適切に準備されたファイルがあれば、次にそのファイルの加工コストについて理解する準備が整います。ここにおいて価格の透明性が不可欠になります

レーザー切断サービスの価格体系を理解する

ほとんどのレーザー切断工場が積極的に明かさないことがあります:1平方フィートあたりの価格はほとんど意味がないということです。同じ材質のシートから同じサイズの部品を2つ作っても、一方は15ドル、もう一方は75ドルかかる可能性があります。その違いは何でしょうか?それは機械稼働時間です。Fortune Laserの料金ガイドによると、コストを左右する最も重要な要素は材料面積ではなく、レーザーが特定のデザインを切断するために費やす時間です。

レーザー切断費用に実際に影響を与える要因を理解すれば、見積もり依頼時に主導権を握ることができます。数字を無批判に受け入れるのではなく、どのような設計上の選択がコストを増やし、どのような最適化が費用を節約するのかを正確に把握できるようになります。

レーザー切断における主なコスト要因

地元の業者を利用する場合でも、オンラインで送付して切断してもらうサービスの料金を比較する場合でも、すべてのレーザー切断の見積もりには基本的な計算式が存在します。

最終価格 = (材料費 + 変動費 + 固定費) × (1 + 利益率)

単純に聞こえますか? 複雑さはこれらの変動費に隠れています。以下が、実際のレーザー切断単価に影響を与える要素です。

- 材料の種類と厚さ: これは価格に2つの面から影響します - 原材料の購入コストと切断の難易度です。Komacutの価格分析によると、材料の厚さが2倍になると、レーザーがきれいに貫通させるためにはるかに遅い速度で移動する必要があるため、切断時間は2倍以上になることがあります。ステンレス鋼は炭素鋼よりも切断コストがかかります。銅はアルミニウムよりも高い出力設定を必要とします。

- 切断の複雑さとパス長さ: レーザーが移動する総直線距離が直接加工機の稼働時間を決定します。100個の小さな穴を開ける設計は、1つの大きな切り抜きよりもコストがかかります。なぜなら、各穴ごとにレーザーが切断を開始するための独立した穿孔点が必要になるからです。細かなカーブを含む複雑なデザインでは、工作機械が減速せざるを得ず、切断時間が延びます。

- 数量とセットアップ時間: すべての作業には固定のセットアップコストがかかります - 材料の装着、機械のキャリブレーション、ファイルの準備などです。これらのコストは注文内のすべての部品に按分されるため、数量が多くなるほど単価が大幅に低下します。

- 仕上げの要件: バリ取り、面取り、ねじ切り、または粉体塗装などの二次加工は、労力と専門設備の稼働時間を要します。研磨されたエッジやインサート部品を施した部品よりも、単にレーザー切断された素形の部品の方がコストが低くなります。

- 納期の速さ: 即日出荷や週末配送を要求する緊急注文は、通常、標準価格に対して20~50%の追加料金がかかります。スケジュールに柔軟性がある場合は、標準納期を選択することで費用を節約できます。

金属切断サービスは、材料費以上の理由から、木材やアクリル加工に比べて一般的に高額になります。金属を切断できるファイバーレーザー装置は高価な設備を必要とし、窒素や酸素などの支援ガスも継続的な運用コストとして加わります。

設計の複雑さが見積もりに与える影響

同じサイズの二つの鋼製ブラケットを想像してください。一つ目は直線エッジが4つとボルト穴が2つあります。二つ目は装飾的な巻き模様で、数十のカーブや複雑な切り抜きが施されています。どちらが高価でしょうか?

装飾の施されたブラケットは同じ材料を使用していても、3〜5倍のコストがかかる可能性があります。その理由は以下の通りです:

- 穿孔回数: レーザーが新しい切断を開始するたびに、まず材料に穿孔する必要があります。50個の内側の切り抜きがある設計では、50回の穿孔が必要になります。一方、単純な長方形はたった1回で済みます。各穿孔は数秒を要し、量産時にはこれらの時間が蓄積します

- 速度の低下: 複雑な幾何学的形状、特に急なカーブや鋭い角を持つものは、切断ヘッドが減速せざるを得なくなります。直線部分では機械はフルスピードで移動できますが、複雑なパターンでは精度を保つために注意深く、より遅い動きが求められます

- 許容差仕様: 機能上必要以上の厳しい公差を指定するとコストが上昇します。業界の価格データによると、非常に厳しい公差を守るには、より遅く、より制御された切断速度が必要になります

教訓は? 簡単な幾何学的形状は芸術的なデザインよりもコストがかかりません。予算が外観よりも重要であれば、複雑な曲線をよりシンプルな形状に整理することで、レーザー切断の見積もりを大幅に削減できます

ロット割引と一括発注戦略

ここでスマートな発注が真価を発揮します。1回の作業ごとに25〜50ドルかかるこのセットアップ料金は、発注する部品それぞれに按分されます。10個の部品なら1個あたり5ドルのセットアップ費用がかかりますが、100個になれば1個あたり0.50ドルまで下がります。

に従って フォーチュンレーザーのコスト分析 大量注文の場合、割引率は最大で70%に達することもあります。その理由は以下の通りです。

- 固定のセットアップ費用がより多くの単位数に分散される

- 材料の一括購入によりサプライヤーからの割引対象となる

- 繰り返しの作業によって生産効率が向上する

- 工程間の機械停止時間が短縮される

実践的な戦略としては、年にわたり複数回小さな注文を行うのではなく、ニーズをまとめてより大きな規模で、頻度を減らして注文することです。将来的に同様の部品を継続的に必要になると予想される場合、一度にまとめて発注することで、小分けに購入するよりも大幅な節約になります。

プロジェクト予算の見積もり方法

レーザー切断の即時見積もりを依頼する前に、設計内容に基づき以下の要素を検討することで、おおよそのコストを推定できます。

- 切断距離の合計を計算してください: 必要な切断の線形インチ数を測定または推定します。距離が長いほど機械稼働時間が増えます

- パンチ穴の数を数えてください: すべての内側の切り抜き、穴、または個別の形状にはパンチ穴加工の時間が加算されます。可能な限り簡略化してください

- 材料効率を考慮してください: ネスティング—部品を板材上で密接に配置すること—により廃材が最小限に抑えられます。効率的なレイアウトは材料使用量を減らし、コスト削減につながる場合があります

- 二次加工を考慮に入れてください: バリ取り、曲げ加工、またはコーティングは必要ですか?それぞれが合計工数に加算されます

多くのオンラインサービスでは、CADファイルをアップロードするだけでレーザー切断の即時見積もりツールを利用でき、数秒で価格を算出できます。これらのシステムは、設計の複雑さ、材料要件、数量を分析して正確な見積もりを生成しますが、人間のレビュアーが気づくような高コストな設計ミスを見逃す可能性があります。

近くのレーザー切断サービスを探す際には、各業者が製造性設計(DFM)に関するフィードバックを提供しているか確認してください。このような専門家のレビューにより、機能を犠牲にすることなくコストを削減できる可能性を発見でき、場合によっては大幅な節約につながります。経験豊富な加工業者によるわずかな設計上の調整提案が、割引交渉以上の節約になることもよくあります。

価格設定の基本を理解した上で、レーザー切断が他の切断方法と比べてどのようであるか、また特定のプロジェクトにおいてそれらの代替手法が実際に費用対効果が高いのはどのような場合なのか気になるかもしれません。

レーザー切断と他の切断方法の比較

切断加工が必要だと決めたところで、本当にレーザー切断を使うべきかどうかを検討する必要があります。ここで多くのサービス提供者が最初に明言しない事実をお伝えしましょう。レーザー切断は常に最良の選択肢というわけではありません。特定の用途では、ウォータージェット、CNCルーティング、またはプラズマ切断の方が結果が優れかつ低コストで実現できることがあります。

各技術がいつ最も優れているかを理解することで、店にあるものを受け入れるのではなく、情報に基づいた意思決定ができるようになります。 according to Wurth Machineryの比較分析 によると、間違ったCNCカッターを選ぶことで、素材の無駄や時間の損失により何千ドルものコストがかかる可能性があります。

プロジェクトに最適な加工方法がいつどのような場合に適しているかを詳しく見ていきましょう。

主要技術の概要比較

詳細に入る前に、以下の比較表でプロジェクトの要件に適した技術を素早く照合できます。

| 要素 | レーザー切断 | ウォータージェット切断 | Cncルーティング | プラズマ切断 |

|---|---|---|---|---|

| 精度レベル | ±0.005"(非常に良好) | ±0.009"(良好) | ±0.005"(非常に良好) | ±0.020"(中程度) |

| 物質的相容性 | 金属、プラスチック、木材、布地(PVCは除く) | ほぼすべて - 金属、石、ガラス、複合材料 | 木材、プラスチック、複合材料、軟金属 | 導電性金属のみ |

| エッジ仕上げ | 優れている - 後処理がほとんど不要 | 良好 - やや粗いがバリなし | 非常に良好 - リタブ除去が必要な場合あり | 中程度 - しばしば清掃が必要 |

| 切断速度 | 非常に高速 (最大2,500 IPM) | 遅い (プラズマの3〜4倍遅い) | 適度 | 厚手の金属では高速 |

| 費用効率 | 薄い材料では最も経済的 | 運転コストが高く、装置は約195Kドル | 中程度 - 木材/プラスチックに適しています | 厚鋼材向けで最もコストが低い(約9万ドルのシステム) |

| 厚さの制限 | 0.5〜0.75インチまで(素材により異なる) | 金属向け6インチ以上 | 素材の剛性によって異なる | 鋼材で1mmから150mm |

| 熱影響部 | 適切な設定で最小限 | なし - 冷間切断プロセス | 最小限 - 機械的プロセス | 非常に高い温度 - 最高約30,000°C |

レーザー切断とウォータジェット切断の比較

いつウォータジェットをレーザーより選ぶべきでしょうか?その答えは、主に厚い素材、熱に敏感な用途、および特殊な素材タイプの3つのシナリオに集約されます。

SendCutSendの加工ガイドによると、ウォータジェット切断は高圧の水に研削性のガーネットを混合して、金属から石、ガラスに至るまでほぼあらゆる素材を切断します。その最大の利点は熱が発生しないことです。反りや硬化がなく、素材特性を損なう熱影響部も生じません。

次の場合はウォータージェット切断を選択する:

- レーザーでは効率的に貫通できない0.5インチを超える厚板金属を切断する場合

- 熱による損傷を完全に回避しなければならない場合 ― 航空宇宙部品ではこれがよく求められます

- カーボンファイバー、G10、フェノリックなどの材料は熱応力で層間剥離を起こすため

- レーザーでは処理できない石、セラミックス、ガラスを切断する必要がある場合

- ファイバーレーザーでは厚すぎる素材を扱う際に、鋼鉄の代替素材をレーザー切断する必要がある場合

以下の場合は、引き続きレーザー切断をご利用ください:

- スピードが重要です - 工業用レーザー切断は、同等の材料に対してウォータージェットよりも3〜4倍高速で動作します

- 複雑なデザインには厳しい公差と清浄なエッジが必要です

- 予算が限られています - ウォータージェットの運転コストは著しく高くなります

- 0.25インチ未満の薄い材料を加工する必要があります - この分野ではレーザーが優れています

ウォータージェット市場は急速に成長しており、2034年までに23億9000万米ドル以上に達すると予測されています。この成長は、熱影響が許容されない航空宇宙および医療製造における冷間切断能力への需要増加を反映しています。

CNCルーティングがより適している状況

CNCレーザー切断とCNCルーティングはコンピューター制御による精密さを共有していますが、切断機構は根本的に異なります。ルーティングは回転する刃先を使って物理的に材料を除去します。正確なデジタル座標によって制御される産業規模のルーターをイメージしてください。

特定の材料や用途において、ルーティングはレーザー切断を上回る性能を発揮します。

- 複合材およびプラスチック: HDPE、ABS、デルリンなどの材料は、レーザー切断よりもフライス加工(ルーティング)を行うことで、より優れた表面仕上げが得られることが多いです。溶融や熱変形が発生しません

- 厚手の木材製品: レーザーは木材を美しく切断できますが、CNCフライス加工なら厚手の合板や無垢材も焦げや変色なしに処理できます

- 二次加工: フライス加工では、タップ加工、座ぐり穴あけなど、複数の穴加工を1回のセットアップで行えます。レーザーではこうした加工はできません

に従って SendCutSendの工程比較 cNCフライス加工は±0.005インチの公差を維持でき、多くのプラスチックにおいて熱切断法よりもきれいなエッジを残します。

ただし、内側の角には工具径に応じた最小半径(通常0.125インチ)が必要です。完全に鋭い内角が必要な設計では、レーザーまたはウォータージェット加工を使用する必要があります。また、加工中の部品移動を防ぐために小さな固定用タブが必要となり、これによりわずかな跡が残り、手仕上げが必要になる場合があります。

プラズマ切断:厚鋼材加工の最強技術

近くでプラズマ切断を探していますか?この技術は、精度よりも速度とコストが重要な厚手の導電性金属という特定のニッチ分野で優位に立っています。

プラズマ切断は電気アークと圧縮ガスを使用して金属を30,000°Cに達する温度で溶かし、吹き飛ばします。 according to Trotecの技術比較 によると、プラズマ装置は1mmの薄板から150mmの船舶用厚板まであらゆるものを加工できます。

以下の場合はプラズマが最適です:

- 鋼材のレーザー切断が0.5インチを超える厚さの場合 ― レーザーが著しく遅くなる中、プラズマは速度を維持

- 構造用鋼材の製造において、エッジの仕上げよりも生産量が重視される場合

- 予算の制約があり、装置コストが低い方(ウォータージェット装置のおよそ半額)を好む場合

- 重機、造船、建設用途で高速切断が必要な場合

以下の場合はプラズマの使用を避けてください:

- 精度が重要 - 許容差は±0.020"またはそれ以上

- 非金属材も切断可能 - プラズマは導電性材料にしか使用できません

- 熱影響が問題となる - 強烈なアークにより周辺の素材が大きく影響を受ける

- きれいなエッジが必要 - プラズマでは通常、二次的な研削またはバリ取りが必要

多くの成功している製造業者は、プラズマとレーザー技術を組み合わせています - プラズマはレーザー加工システムでは困難な厚板鋼材の切断を担当し、レーザーは薄板材や複雑なデザインに対して高精度を実現します。

プロジェクトに最適な技術を選ぶ

4つの技術を比較したうえで、実際にどのように決定すればよいでしょうか?以下の質問に答えてみてください:

- 何の材料を切断しますか? 金属はレーザーまたはプラズマが適しています。複合材にはウォータージェットが必要な場合があります。木材やプラスチックはルーティングが適しています

- 材料の厚さはどれくらいですか? 0.5"未満の金属はレーザーが適しています。1"を超える鋼材はプラズマが適しています。非常に厚い材料にはウォータージェットが必要です

- どの程度の精度が必要ですか? 厳しい公差(±0.005インチ)の場合、レーザー加工またはCNCルーティングが必要です。緩い仕様であれば、選択肢は広がります。

- 熱の影響は問題になりますか? 航空宇宙、医療、熱に敏感な用途では、ウォータージェット加工が必須となる場合があります。

- 予算はどのくらいですか? 薄板材の場合、一般的にレーザー加工が最もコスト効率に優れています。厚板鋼材ではプラズマ加工が有利です。

レーザー切断サービスを探す際は、複数の技術を提供している業者を探しましょう。こうした柔軟性があれば、プロジェクトに最適な工程が選ばれることになり、業者がたまたま所有する設備に無理やり合わせられることはありません。

これらの技術的違いを理解していれば、より的確な質問ができ、業者の提案が本当にあなたのプロジェクトに合っているのか、それとも単に彼らが保有する設備へ誘導されているだけなのかを判断できます。では次に、設計データの提出から最終納品までの全プロセスについて詳しく見ていきましょう。

レーザー切断サービスの完全なワークフロー

素材を選択し、ファイルを準備して、価格を比較しました。では、「送信」をクリックしてから完成品を受け取るまでの間に実際に何が起こっているのでしょうか?多くのレーザー切断サービスではこのプロセスが不透明になっており、ユーザーはファイルを送信し、不確定な時間待って、届いたものが期待通りであることを願うだけです。

工程全体を理解することで、納期の予測が可能になり、潜在的な問題を早期に発見でき、部品到着時の品質確認も行いやすくなります。近くのレーザー切断サービスを探している場合でも、オンラインのプロバイダーと協力する場合でも、専門業者は提出から出荷までほぼ同じ手順を踏みます。

見積もりおよび注文のプロセス

に従って Happy Eco Newsによるレーザー切断のタイムライン分析 あらゆる切断作業は、機械が起動する前から始まっています。それはまさに「ファイル」から始まるのです。切断仕様に合わせて適切に作成されたCADデザインは、レースでスタートダッシュを決めるようなもので、遅延が生じる前から時間を短縮してくれます。

初期連絡から量産開始までの典型的なワークフローは以下の通りです:

- ファイルの提出: 提供者のポータルまたはメールを通じて、ベクターデザインファイル(DXF、AI、SVG)をアップロードします。多くの精密レーザー切断サービスでは標準的なCAD形式を受け付けており、明確なアップロード仕様を提供しています。

- 設計のレビューとDFMフィードバック: 経験豊富な加工業者が、重複するパス、最小特徴寸法、カーフ補正の必要性など、ファイル内の潜在的な問題をチェックします。高品質なプロバイダーは、切断開始前に問題を指摘し、改善提案を行います。

- 見積もり作成: 材料の種類、厚さ、切断の複雑さ、数量に基づき、ショップが機械稼働時間を算出し、価格を算出します。『近くのレーザー切断サービス』の中には即時オンライン見積もりを提供するものもありますが、カスタム加工の見積もりには12~24時間かかる場合もあります。

- 材料選定の確認: 必要な合金、ゲージ、仕上げ要件を確認します。必要なシートの厚さ、グレード、または合金が在庫にない場合、調達の遅延が納期に影響を与える可能性があります。

- 注文確定および支払い: 見積もりを承認し、支払いを完了すると、ご注文は生産キューに入ります

初めてのお客様が驚くことが多いのは何でしょうか?ファイルに修正が必要な場合、設計レビュー段階で大幅な時間が追加される可能性があります。業界のワークフロー分析によると、複雑なパターン、非常に厳しい公差、または特殊な形状は、加工および切断において必然的により多くの時間を要します。ファイルがフォーマット変換や修正、あるいは追加のエンジニアリング作業を必要とする場合、最初の切断が行われる前からタイムラグが発生します。

DXFやDWGなどの形式でレイヤーがきちんと整理され、寸法が正確であれば、大きな違いを生みます。設計データがファブリケーションに適しており、クリーンであるほど、画面からシート金属へと素早く移行できます。

生産および納期に関する要因

ご注文が生産段階に入ると、レーザー切断部品があなたの手元に届くまでの速度はいくつかの要因によって決まります。これらの要因を理解することで、現実的な納期の予測が可能になり、必要に応じて納品を加速させる機会を特定することもできます。

設計の複雑さは切断時間に直接影響します。 内部に切り抜きが少なく、シンプルな幾何学的形状は迅速に加工できます。一方、多数の穴や狭いカーブ、詳細なパターンを含む複雑なデザインは、より遅い切断速度と多くの穿孔ポイントを必要とし、それぞれがあなたのご注文全体で積み重なる数秒を追加します。

材料の入手可能性は極めて重要な役割を果たします。 製造業界の情報筋によると、必要な材料が在庫にない場合、調達に遅延が生じます。豊富な在庫を維持しているサプライヤーと協力すれば、そのような問題は回避できます。納品を待つ必要もなく、他の企業の倉庫にある適切な材料のために作業が停止することもありません。

注文数量は生産スケジューリングに影響を与えます。 繰り返しのジョブでは、あらかじめ設定された機械パラメータの恩恵を受けられます。一度設定を最適化すれば、頻繁な再調整による停止・再開が不要となり、生産が円滑に進みます。ただし、複数の材料、板厚、または設計のバリエーションを含むジョブでは、各工程間での機械リセットが必要となり、効率が低下します。

工場の負荷状況が待ち行列の位置を決定します。 レーザー切断工場では、機械が空いていることはめったにありません。スケジュールは一杯になりやすく、たとえ最も高速なファイバーレーザーであっても、作業の順番を待っている限りその性能を発揮できません。急ぎの注文が間に挟める場合もありますが、それは完全に現在の稼働状況次第です。早く予約を確定するほど、工場の生産スロットに合わせられる可能性が高くなります。

近くのレーザー切断サービスを探す際は、契約を結ぶ前に現在の納期について確認してください。標準的な納期は通常5~10営業日ですが、急ぎ対応であればプレミアム料金で1~3日に短縮できる場合があります。

品質管理と出荷

最後の切断が完了した時点で仕事が終了するわけではありません。専門のレーザー切断サービスでは、出荷前に部品が仕様通りであることを確認する検査工程が含まれています。

どのような品質結果を期待すべきでしょうか?

- エッジ加工: 適切に切断されたレーザー加工部品は、清潔で滑らかなエッジを持ち、後処理がほとんど不要です。窒素補助ガスを使用した金属の切断では酸化物のないエッジが得られますが、酸素補助切断ではわずかな酸化が生じることがあり、これは簡単に除去できます。

- 寸法精度: 標準公差は、ほとんどの材料で±0.005インチです。必要に応じて、より厳しい仕様を満たす高精度レーザー切断サービスも利用可能ですが、通常は価格に影響します。

- 表面状態: 高品質なサプライヤーは、取り扱い中に素材表面を保護します。目立つ面に傷、凹み、またはハンドリング痕のない状態で部品が届くことが期待されます。

二次加工工程は納期を延長します。 業界のターンアラウンド分析によると、多くの部品はバリ取り、粉体塗装、研磨、または二次機械加工といった仕上げ工程に直接進みます。保護フィルムの貼付のように一見簡単な作業でも、手作業で行う場合や外部委託が必要な場合は納期が遅れる可能性があります。これらの工程を考慮しないことは、ターンアラウンドを推定する際に最もよくある誤りの一つです。

納品時の部品確認:

- ノギスまたは合否ゲージを使用して、重要な特徴部の寸法精度を確認してください

- 切断エッジの品質を検査してください。レーザー切断エッジは、過剰なドロスやバリがなく、滑らかである必要があります

- 注文数量が一致しているか確認してください

- 納品確認書に署名する前に、輸送中の損傷がないか点検してください

- 部品が既存のコンポーネントと接続する必要がある場合は、重要アセンブリの試し組みを行ってください

信頼できるプロバイダーのほとんどは作業内容を保証しており、合意された仕様を満たさない部品については再製作を行います。問題が生じた場合は、受領直後に写真で記録してください。こうすることで、修正が必要な場合の対応が簡単になります

一連のワークフローを理解すれば、自信を持ってこのプロセスを進めることができます。しかし、これらの品質に関する約束を実際に果たすサービスプロバイダーをどうやって見極めればよいでしょうか?契約を結ぶ前にその能力を評価しておくことで、後々高額な失敗を避けることができます

適切なレーザー切断プロバイダーを選ぶ方法

高速な見積もりと正確な切断が可能な金属レーザー加工サービスを見つけるのは簡単そうに聞こえます。しかし、実際に多くの業者が口では良いことを言っても実際の成果が伴わないことに気づくと、状況は一変します。問題は、ほとんどのプロバイダーが表面的には似通っている点です。いずれも精度、スピード、競争力のある価格を約束しています。では、本当に信頼できる加工業者と、納期数週間後に寸法の合わない部品を納入する業者との違いをどう見極めればよいでしょうか。

スチールウェイ・レーザー加工のプロバイダーガイドによると、適切な業者と提携するには、漠然とした保証を受け入れるのではなく、特定の能力について具体的に質問することが必要です。プロジェクトを依頼する前に、何を評価すべきかを順を追って確認していきましょう。

評価すべき主要な能力

『近くのレーザー加工業者』を探す場合やオンラインで複数のプロバイダーを比較する場合、以下の基準によって、専門的な運営を行う業者と、お客様の要件に対応できない可能性のある業者とを明確に区別できます。

- 装置の品質および技術の種類: そのショップはどのようなレーザー装置を運用していますか?ファイバー技術を使用する金属板材用レーザー切断機は、有機素材向けに設計されたCO2システムとは異なる方法で金属を処理します。装置のメーカー名、ワット数、および機器の最終アップグレード時期について具体的に確認してください。業界ガイドラインによれば、優れた金属レーザー切断サービス提供会社は、自社ウェブサイトにこれらの情報を詳細に記載しているため、あなたの仕様要件に対応可能かどうか即座に判断できます

- 材料の選択肢と板厚対応範囲: 指定された材質を要求される板厚で加工できるでしょうか?アルミニウムのレーザー切断には鋼材とは異なる能力が求められます。必要な合金種類および板厚を、当該業者が在庫しているか、または迅速に調達可能であるかを確認してください。パイプ・チューブ用レーザー切断サービスを提供する業者は、平面板材を超えた設計の自由度を広げてくれます

- 納期保証: そのショップは特定の納品期間を確約していますか?「通常数週間以内に発送」といったあいまいな回答は、スケジューリングの混乱が潜在的にある可能性を示しています。プロフェッショナルなCNCレーザー切断サービスでは具体的な納期を提示し、問題が生じた場合には能動的に連絡を行います

- 品質認証: ISO 9001は品質マネジメントシステムの基本基準を定めます。自動車用途の場合、 IATF 16949認証 これははるかに高い水準を表しており、自動車の生産およびサービス部品に特化した、世界的に認められた品質マネジメントシステムです。この認証を取得している工場は、文書化されたプロセス、継続的改善の手順、および一般的な加工業者によく見られる欠如しがちなサプライチェーンのリスク管理を実施していることを示しています

- 設計支援(DFM)の対応可否: サプライヤーは製造性を考慮した設計(DFM)のフィードバックを提供していますか?経験豊富な加工業者は、加工開始前に高コストとなる設計上の問題を発見できます。このアドバイスは、ディスカウント交渉で得られる以上のコスト削減につながることが多く、不要な複雑さの指摘や材料の代替案の提案、機能上の利点なしにコストだけを押し上げる公差仕様の警告などを含みます。

- 連絡対応の迅速さ: 見積もり依頼に対してどのくらい迅速に返答するのでしょうか?加工業界のベストプラクティスによれば、レーザー切断サービスプロバイダーは即座に概算価格を提示できる場合がありますが、詳細な質問に対して数時間以内に回答が得られるか、それとも数日かかるかは、生産全体を通じた彼らのコミュニケーションスタイルを示す指標となります。

スタンピング工程と連携する自動車用途においては、これらの要素がさらに重要になります。シャシーブラケット、サスペンションマウント、構造部品などは、認定された品質管理体制と迅速な試作対応能力が求められます。BYD、Wu Ling Bingo、Leapmotor T03、ORA Lightning Catなどのメーカーでは シャオイ (寧波) メタルテクノロジー 何に注目すべきかを示します:IATF 16949認証、包括的なDFMサポート、12時間での見積もり対応、そして5日間の迅速なプロトタイピングにより開発サイクルを加速します。

なぜ迅速なプロトタイピング能力が重要なのか

多くのバイヤーが問題になるまで見過ごしがちな点があります。それは、サプライヤーがプロトタイプ部品をどれだけ迅速に納品できるかということです。

製品開発はほとんど直線的に進むことはありません。設計し、プロトタイプを作成し、テストを行い、問題を発見して再設計し、またプロトタイプを作成する。反復サイクルが数週間かかる場合、市場投入までの時間が延びてしまい、競合他社に追い抜かれてしまいます。

ラスターチューブ切断サービスおよび平板加工能力は、迅速なプロトタイピングを支援し、以下のような利点を提供します。

- より迅速な設計検証: 数週間ではなく数日で実物の部品を受け取ることで、エンジニアは量産用金型への投資前に適合性、形状、機能を確認できます。

- 反復コストの削減: 迅速なターンアラウンドは、変更コストが小さい段階で問題を早期に発見できることを意味します。生産用設備が完成した後に設計上の欠陥を発見すると、修正費用が大幅に増加します。

- 競争における俊敏性: 市場のチャンスがわずかな期間である場合、スピードが重要になります。5日間でプロトタイピングを提供する業者は、従来の業者が数か月かけて行う開発スケジュールを短縮できます。

製品開発向けの金属レーザー切断サービスを評価する際には、生産スケジュールとは別に、プロトタイプのリードタイムについて具体的に確認してください。大量生産では優れていても、プロトタイピングに必要な迅速な対応が苦手な業者も存在します。

業者選定における警告信号

何に注目すべきかを知ることは、課題の半分にすぎません。警告サインを見極めることで、納期遅延、品質問題、予算超過につながるような不適切なパートナーシップを回避できます。

以下のような場合に注意が必要です。

- プロジェクトの詳細がないままのあいまいな価格提示: 業界のガイドラインによると、最初から低価格を提示するなどのインセンティブを提供するレーザー切断業者には注意が必要です。特に、特定のレーザー切断プロジェクトについて正確な価格が不明確な場合はなおさらです。正当な見積もりを得るには、使用材料、板厚、数量、および形状の複雑さを把握している必要があります。

- 能力に関する文書がない: 工場が使用するレーザーの種類、出力レベル、最大加工可能な材料の厚さなどを明示できない場合、困難なプロジェクトを適切に処理できる専門知識を持っていない可能性があります。専門的なCNCレーザー切断サービスは、仕様を明確に文書化し、的確に伝えることが求められます。

- 品質認証が存在しない: 精密加工用途、特に自動車や航空宇宙分野では、認証を取得していない工場を利用することは不必要なリスクを伴います。ISOやIATFの認証を得るには投資と継続的なコンプライアンスが必要であり、これは事業運営上の真剣さを示すものです。

- DFMフィードバックが提供されていない: 製造可能性を考慮した設計レビューを行わず、送られたものをそのまま切断するだけのショップでは、技術的には正しい部品が届いても、意図通りに機能しない場合があります。高品質なサービス提供会社は、エンジニアリングレビューに投資し、そのサービスの一部としています

- コミュニケーションの質が低い 見積もり段階での返信が遅いことは、生産中に問題が発生した際にも返信がさらに遅くなる傾向があることを示しています。基本的な質問に答えるだけでも数日かかるのであれば、納期の厳しい配送待ちの状況でどれほどイライラするか想像してください

- クライアントの推薦や参考情報がないこと: に従って サービスプロバイダー評価基準 他のクライアントからの推薦状や、金属レーザー切断の能力および貴社のサービスを支える技術について尋ねるべきです。参考情報を提供しようとしない姿勢は、過去の顧客体験に問題があったことを示唆しています

特定のニーズに合ったサービスプロバイダーの適性評価

「最適な」サプライヤーは、完全にプロジェクトの要件によって異なります。大量生産に最適な工場でも、柔軟なプロトタイピングが必要な場合に期待外れになる可能性があります。薄手の装飾加工に優れた業者は、厳しい公差を要する構造部品の処理に苦戦するかもしれません。

決定する前に、以下の点を正直に評価してください。

- 必要な生産量: 一品もののプロトタイプ、小ロット、あるいは継続的な量産が必要ですか?ご自身のニーズを、その工場が得意とする運用規模に照らし合わせてください。

- 材料の専門性: 一部のサプライヤーは金属加工に特化している一方で、他の業者は複合素材のプロジェクトに優れています。切断対象材料に合った専門知識を持っていることを確認してください。

- 二次加工の必要性: 部品の曲げ加工、溶接、粉体塗装、またはハードウェアの取り付けが必要な場合、統合サービスを提供するサプライヤーを利用すれば、物流が簡素化され、取り扱い中の損傷リスクが低減されます。

- 地理的要因: 継続的な取引関係においては、近隣の業者を利用することで現地訪問が可能になり、配送も迅速化され、コミュニケーションも容易になります。一方、一度限りのプロジェクトでは、距離があってもオンラインのレーザー切断サービスが競争上の利点を提供する場合があります。

製造業界の推奨に従えば、金属レーザー切断の業者は、長年の経験に加え、最先端の設備で多様なレーザー切断プロジェクトに対応できる最新技術を備えていることが理想的です。

最初の段階で時間をかけて適切な業者を十分に評価することで、プロジェクト途中での切り替えによるストレスを回避できます。デューデリジェンスに数時間投資することで、不適切なパートナーによる納期遅延や無駄な費用(何千ドルもの損失)を数週間分回避できるのです。

業者選定の基準を明確にした上で、さまざまな業界がどのように実際のレーザー切断技術を活用しているかを理解すれば、自社のプロジェクトにおける可能性をより明確にイメージできます。

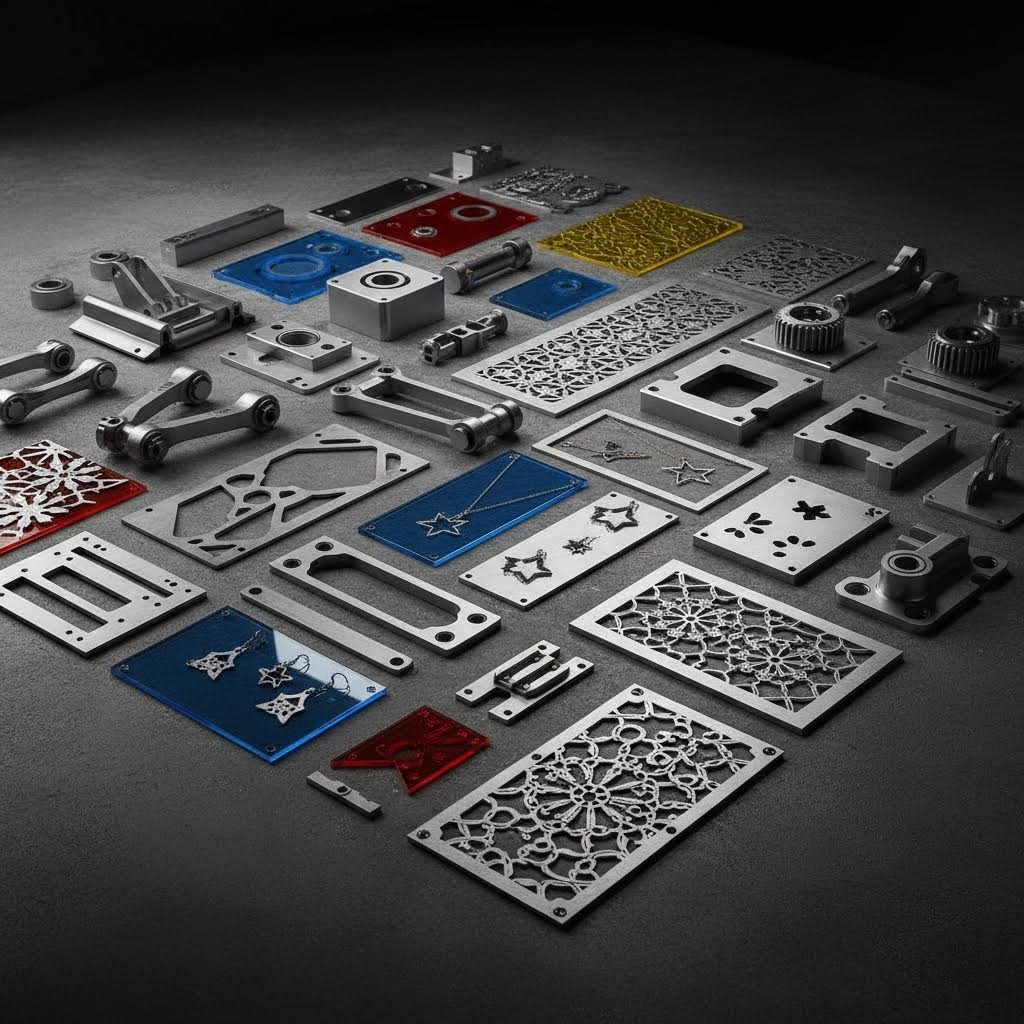

レーザー切断サービスの一般的な用途

レーザー加工がなぜこれほど多くの異なる業界で使用されているのか、不思議に思ったことはありませんか?車のサスペンションを支えるブラケットから、ブティックのショーウィンドウに飾られた繊細なジュエリーまで、レーザー切断技術は人々が認識している以上に多くの製品に関わっています。アキュール社の業界分析によると、レーザー切断技術の多様性は、実質的にすべての製造分野において、生産性、創造性、および精度の新たな可能性を開いてきました。

これらの実際の応用例を理解することで、自動車部品を設計するエンジニアであれ、装飾パネルを指定する建築家であれ、趣味でガレージでカスタム部品を作る人であれ、ご自身のプロジェクトにおける機会を認識できるようになります。

産業および自動車分野への応用

特に精度と再現性が最も重要となる場面では、レーザー切断は他の方法では達成が難しい結果をもたらします。重工業では、過酷な条件下でも確実に機能しなければならない部品の製造に、この技術が日々依存されています。

自動車製造 自動車製造におけるレーザー切断は、最も大きな応用分野の一つを占めています。業界資料によると、複雑な部品やカスタマイズの製造において、レーザー切断は極めて重要なツールとなっています。レーザー金属切断機は、以下のようなあらゆるものを加工します。

- シャーシ用ブラケットおよび取付プレート: 数千個のユニットにわたり、正確な穴の位置決めと寸法精度が求められる構造部品

- サスペンション部品: 車両の安全性や操縦性能を確保するために、厳密な仕様を維持しなければならない部品

- インテリアトリム部品: 美的魅力と機能的要件を兼ね備えた装飾部品

- 熱シールドおよび保護カバー: エンジン周辺部品にきつくフィットする複雑な形状

レーザー切断が自動車用途において特に価値がある理由は何でしょうか?この技術は、金属プレス成形工程とシームレスに統合できます。レーザー切断されたブランク材は直接スタンピングプレスに供給されて成形され、その後のトリミング工程もレーザーで処理されます。この統合により開発サイクルが加速します。たとえば、 シャオイ (寧波) メタルテクノロジー レーザー切断とスタンピングを組み合わせた5日間での迅速なプロトタイピング機能を活用し、従来数ヶ月かかっていた工程を数週間まで短縮します。

航空宇宙製造 さらに高い精度が求められます。航空宇宙業界の情報筋によると、軽量で高強度の材料に対するニーズは強調してもしすぎることはありません。ステンレス鋼のレーザー切断は、厳しい公差レベルを満たしつつも構造的完全性を維持する部品を製造します。これは、人の命が設計通りの部品性能に左右される場合において極めて重要です。

電子機器およびエンクロージャ 別の主要な産業用途として挙げられます。

- サーバーチャーシおよびラックマウントケース: 正確な換気パターンおよびコネクタ用切り抜き

- 制御パネル表面: ディスプレイ、スイッチ、インジケータのためのきれいな開口部

- EMIシールド: 電磁両立性(EMC)のために厳密な公差を必要とする導電性エンクロージャ

- ヒートシンク取付プレート: 重要な穴の配置を備えた熱管理部品

ステンレス鋼を最小限の熱変形でレーザー切断する能力により、寸法安定性を維持しながらもセンシティブな電子機器を収容しなければならない筐体にとって、この技術は理想的です。

建築および看板用途

現代の建物を歩き回れば、気づかないうちにレーザー切断された要素に数多く遭遇するでしょう。建設業界の資料によると、厚い鋼板を切断し精密な切断を行うレーザー切断の能力は建設分野で非常に貴重であり、現代建築で高く評価されている強度と美的魅力の両方を提供します。

- 装飾用ファサードパネル: 建物の外観を芸術作品へと変えてしまう複雑な幾何学的パターン

- プライバシースクリーンや間仕切り: 光の透過と視覚的な遮蔽のバランスを取ったカスタムパターン

- ナビゲーションサイネージ: アルミニウム、鋼、アクリルから切り出された立体的な文字や記号

- 階段の手すりおよび欄干: 安全性と視覚的インパクトを兼ね備えた装飾用金属細工

- 照明器具: 照らされると特徴的な影のパターンを生み出す複雑な形状

カスタムレーザー刻印は建築用途にさらなる次元を加えます。ロゴ、模様、テクスチャを金属やガラス表面に直接彫刻でき、何十年もの使用に耐える恒久的なブランド要素を作り出します。

創造的用途およびプロトタイピング用途

産業用途を超えて、レーザー切断はクリエイターやデザイナー、製品開発者が高精度の製造を手軽に利用できるようにしました。かつては高価な金型と最小注文数量が必要だったものが、今やあらゆる規模で利用可能になっています。

ジュエリーや装飾美術 レーザー切断が細部まで精密に加工できることを示しています。宝飾業界の情報筋によると、レーザー切断の精度によりシンプルな金属片が芸術作品へと変貌し、現代のジュエリー設計における技術と創造性の融合が際立っています。レーザー切断機は以下のような作業に対応可能です:

- 複雑なペンダントデザイン: 従来の金属加工では実現不可能なディテール

- カスタムモノグラムおよび個人向けのアイテム: 金型投資なしで制作する一点もの作品

- 組立用の部品: 完全にぴったり合うように正確に設計された要素

製品のプロトタイピング 新製品を開発する企業にとって、最も革新的な応用例と言えるかもしれません。3ERPのプロトタイピングガイドによると、シートメタルレーザー切断は、複雑なプロトタイプから大規模な量産部品まで、スピード、精度、汎用性をもって製作可能にします。

なぜラピッドプロトタイピングがこれほど重要なのでしょうか? 製品開発サイクルを考えてみてください:

- 形状の検証: 物理的な部品によって、CADモデルでは見逃される適合の問題が明らかになる

- 機能テスト: 実際の条件下で実物の材料を使用することで、設計上の弱点が浮き彫りになる

- ステークホルダーの承認: 意思決定者は、画像よりも実物のサンプルにより良い反応を示します

- 製造準備状況: 初期段階のプロトタイプは、金型投資前に生産上の課題を特定します

プラスチック部品のレーザー切断は金属プロトタイピングを補完します。アクリル外装、PETGカバー、デルリン製機械部品などは、すべてCO2レーザー技術を用いて迅速にプロトタイプ化できます。

ホビーやDIY用途 『近くのレーザー彫刻サービス』がますます利用しやすくなったことで爆発的に増加しています:

- ラジコン車両の部品: 軽量なアルミニウムおよびカーボンファイバー製部品

- コスプレ用アーマーや小道具: EVAフォームおよびアクリル素材の要素

- カスタムツールおよび治具: 工作プロジェクト用の高精度フィクスチャ

- 芸術装置 複雑な幾何学的彫刻および壁装飾品

- 模型製作: 建築模型、ジオラマ、および展示用作品

業界資料によると、レーザー技術を創造的な用途に取り入れることで、可能性が広がるだけでなく、新しいメディアや技法を探求でき、達成可能な範囲をさらに押し広げることが可能になる。

用途と技術のマッチング

異なる用途では、異なるレーザー技術およびサービスアプローチが適している:

- 大量生産の自動車製造の場合: 文書化された品質管理システム(ISOまたはIATF 16949認証)を備えたファイバーレーザー切断サービス

- 建築用金属加工: 粉体塗装やブラシ仕上げなどの二次加工を提供する事業者

- 電子機器筐体: 厳しい公差対応能力とハードウェア挿入サービスを持つショップ

- ジュエリーおよび細部までこだわった作品: 薄い素材に複雑なパターンを加工できる高精度システム

- 急速なプロトタイプ作成 5日以内またはそれより速い納期に対応する迅速対応プロバイダー

- 趣味のプロジェクト: 最低注文数が低いオンラインサービスで手軽に利用可能

自動車シャシー部品の工業用レーザー切断から、名入れギフトのカスタムレーザーエッチングまで、その汎用性の高さから、この技術は事実上すべての製造業分野で不可欠となっています。1万個のブラケットを生産する場合でも、単一の試作モデルを作る場合でも、レーザー切断は従来の方法では到底かなわないほどの精度、再現性、利便性を提供します。

レーザーカッターに関するよくある質問

1. レーザー切断サービスの料金はいくらですか?

レーザー切断サービスのコストは、使用する機械の稼働時間、材料の種類、厚さ、およびデザインの複雑さによって異なります。一般的な時間単価は60〜150ドルの範囲です。複雑なデザインは多数の穿孔ポイントを必要とし、切断速度も遅くなるため、シンプルな幾何学的切断よりも費用がかかります。大量注文では、セットアップ費用がより多くの部品に分散されるため、単価を大幅に削減できます。オンラインプロバイダーは、アップロードされたCADファイルに基づいて即時の見積もりを提供することが多い一方で、カスタムプロジェクトの場合、詳細な見積もりに12〜24時間程度かかることがあります。

2. レーザー切断機はどのくらいの頻度でメンテナンスすべきですか?

レーザー切断機のメンテナンス頻度は、使用強度や加工する材料によって異なります。プラスチック中心の作業の場合、光学部品やレールは4〜6週間に1回清掃する必要があります。MDFや合板などの木材素材を切断する場合は、残留物の蓄積が多いため、メンテナンス間隔を2〜3週間に短縮する必要があります。ファイバーレーザーは、ガス混合物やミラーの調整が不要なため、CO2システムに比べてメンテナンスが最小限で済みます。専門のサービス提供会社は通常、切断品質を一定に保つために厳格なメンテナンススケジュールを維持しています。

3. レーザー切断の時間当たりの費用はいくらですか?

レーザー切断の時間単価は、通常60〜150米ドルの範囲で、使用する機械の種類、出力レベル、および工場の運営費によって異なります。金属を加工するファイバーレーザーは、有機材料を切断するCO2システムよりも高めの料金が設定されることがあります。しかし、時間単価だけでは全体像が見えてきません。たとえば、時速100ドルの高速機械で行う作業のコストは、時速75ドルの低速機械よりも安くなる可能性があります。材料費、セットアップ料金、バリ取りや粉体塗装などの二次加工も含めると、プロジェクトの総費用はさらに増加します。

4. レーザー切断サービスでは、どのようなファイル形式を受け付けていますか?

ほとんどのレーザー切断サービスは、DXF、AI、SVG、PDFなどのベクター形式をサポートしています。DXFファイルはCADソフト間で普遍的に使用でき、機械部品の高精度加工に最適です。Adobe Illustratorファイルはレイヤーや複雑なパス情報を保持するため、切断と彫刻を組み合わせた作業に理想的です。SVGはInkscapeなどの無料ソフトウェアとのオープンソース互換性を提供します。JPEGやPNGなどのラスターフォーマットは彫刻用途にしか使用できません。切断を行うには、正確な切断ラインを定義するベクターパスが必要です。

5. レーザー切断サービスで加工できる素材にはどのようなものがありますか?

レーザー切断は、レーザーの種類に応じて多様な材料に対応できます。ファイバーレーザーは、鋼、ステンレス鋼、アルミニウム、銅、真鍮、チタンなど、最大0.75インチ厚までの金属材料に優れています。CO2レーザーは、木材、アクリル、革、布地、および多くのプラスチックなどの有機材料を加工できます。ただし、一部の材料はレーザー切断が危険です。PVC、ビニール、ABSは加熱時に有毒ガスを発生させるため注意が必要です。IATF 16949認証取得企業であるShaoyi Metal Technologyのようなプロバイダーは、厳しい自動車用途向けに、包括的な材料選択肢と文書化された品質プロセスを提供しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——