レーザー切断サービスの実態:価格、使用材料、そして工場が明かさない情報

レーザー切断サービスが実際に行うこととその重要性

製造業者がどうやって非常に複雑な金属部品や完璧に滑らかなアクリル看板を作っているのか不思議に思ったことはありませんか?その答えはレーザー切断サービスにあります。この技術は、原材料を精密部品に変える方法を革新しています。近くのレーザー切断サービスを探している場合でも、複雑なプロジェクト向けの精密レーザー切断サービスを検討している場合でも、この技術を理解することで、製造に関する意思決定をより的確に行うことができます。

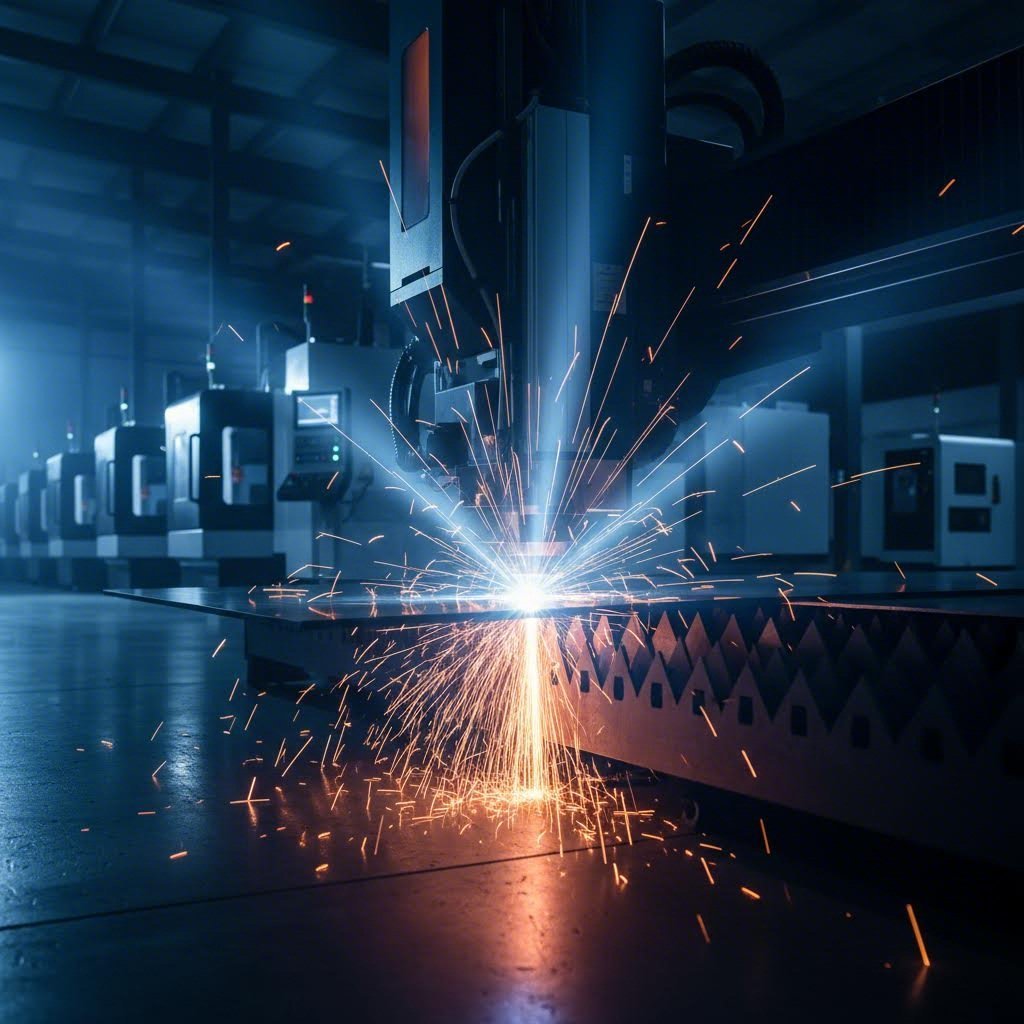

基本的には、レーザー切断は集中的で高出力の光ビームを使用して、材料を非常に正確に切断、彫刻、またはエッチングする技術です。集中した光で描画することだと考えてください。ただし、この光は鋼鉄を溶かせるほど強力です。A Cnc laser cutter コンピュータ数値制御(CNC)とレーザー技術を組み合わせることで、特に複雑な形状や小さな穴の加工において極めて高い精度で切断作業を実行します。

レーザービームがどのようにして原材料を精密部品に変えるか

虫眼鏡を通して太陽光を集めて葉を焦がす様子を想像してみてください。その強度を数千倍に増幅したものが、レーザー切断の本質です。ただし、これは人間の手では到底達成できない、コンピュータ制御による正確さを備えています。

このプロセスは、集光レンズとノズルを備えたレーザーヘッドによって行われます。この装置は極めて高密度の光線をワークの表面に集中させます。この集光されたビームが材料に当たると、その点における熱密度が非常に高くなり、材料が急速に加熱され、部分的または完全に蒸発します。

この技術を真に強力にしているのはCNC制御システムです。コンピュータ命令(Gコードと呼ばれる)がレーザーヘッドの作業面に沿った動きを制御し、設計通りのパスを微細な精度でトレースします。ノズルを通って流れる圧縮ガスは二重の役割を果たします——フォーカスレンズを冷却すると同時に、切断パスから気化した材料を排出します。

光ベースの切断技術の背後にある科学

従来の機械加工が切削工具との接触によって物理的に材料を除去するのとは異なり、レーザー切断は非接触かつ熱に基づくプロセスです。この違いは、いくつかの重要な点で意義があります:

- 工具の摩耗なし: レーザー光線は物理的な切削工具のように劣化しないため、何千回もの切断でも一貫した品質を保証します

- 材料への応力が最小限: 物理的な接触がないため、部品が機械的力で変形することはありません

- 精巧な加工能力: 集光されたビームは、従来の工具では実現不可能なディテールを作り出すことができます

アクリルの加工を検討している方へ レーザー切断サービスまたは金属加工の選択肢 この技術は比類ない汎用性を提供します。厚い鋼板を切断するのと同じ基本プロセスで、木材に装飾的な模様を繊細に彫刻したり、エンジニアリングプラスチックから複雑なプロトタイプを作成したりできます。

製造ソリューションを探している場合、なぜこれが重要なのでしょうか?スピード、精度、汎用性こそが現代のレーザー切断を定義しています。かつては複数の機械加工工程と広範な仕上げ作業を必要としていたプロジェクトも、現在では一工程で完了でき、そのまま組立可能なほどきれいなエッジを得られます。これらの基本を理解することで、サービス提供者と効果的にコミュニケーションを図ることができ、自信を持って見積もりを評価できるようになります。このガイドを通じて、その知識をさらに深めることができます。

CO2レーザーとファイバーレーザー技術の違い

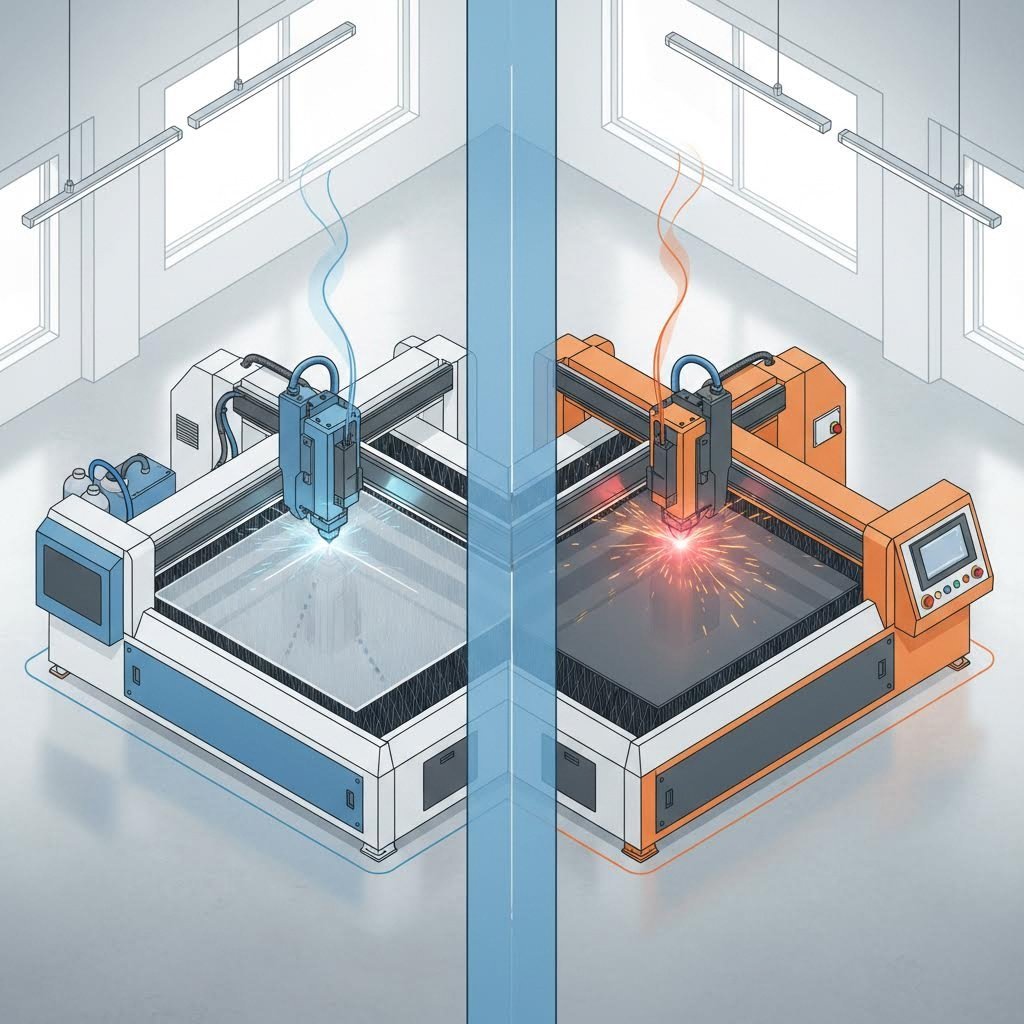

すべてのレーザーが同じというわけではありません。レーザー切断加工サービスに見積もりを依頼する際、どの技術が機械を駆動しているかを理解することは、プロジェクトの品質、コスト、納期に直接影響します。業界をリードする2つの主要技術であるCO2レーザーとファイバーレーザーは、それぞれ異なる用途で卓越した性能を発揮します。その違いを知ることで、適切な業者を選べ、不必要な機能に対して支払うことを避けられます。

基本的な違いは次の通りです。CO2レーザーはガスを用いたビーム生成方式であるのに対し、ファイバーレーザーは固体素子による方式を使用しています。一見すると単純なこの違いが、あなたのプロジェクト要件にとって重要な、劇的に異なる性能特性を生み出します。

CO2レーザー:非金属材料向け

CO2レーザー切断機は1960年代から産業界の主力機械として使用されてきました。これらのシステムは、二酸化炭素、窒素、ヘリウムガスの混合物を用いて電気駆動のレーザー光を生成します。この技術は、両端に鏡が配置されたガス充填チューブ内を通る光の誘導によって動作します。一方の鏡は完全に反射し、もう一方は一部の光を透過させます。この鏡の構成により、光波が強度を増し、その後強力なビームが切断面へと導かれます。

CO2レーザーの特徴は何でしょうか?その10.6 µmの波長は 有機物および非金属材料 に理想的に吸収されます。アクリル、木材、プラスチック、革、布地、紙などを高精度に切断する必要がある場合、CO2レーザーは優れた切断エッジ品質を実現します。sendcutsendが提供するアクリル代替品の加工サービスも、まさにこの理由からCO2技術に依存しています。

CO2レーザーは以下の材料に対して卓越した性能を発揮します:

- プラスチックおよびアクリル: 追加の仕上げ処理なしで、きれいで磨かれたエッジが得られます

- 木材および合板: 適切にキャリブレーションされた場合、最小限の焦げで精密な切断が可能

- レザーおよびファブリック: ほつれることなく複雑なパターンを実現

- 紙および段ボール: 包装材やプロトタイプ向けの詳細なデザイン

- ゴムおよびコルク: カスタムガスケットや装飾品の制作

その代償とは? CO2システムはわずか5~10%の効率で動作し、発するレーザー光に対して10~20倍もの電力を消費します。また、より頻繁なメンテナンスを必要とし、使用寿命も短くなるため、サンノゼのレーザー切断ショップを含む、あらゆる地域の業者における価格設定に影響を与えます。

金属加工の卓越性のためのファイバーレーザー

ファイバーレーザー技術は、次世代の切断パワーを代表するものです。これらの装置は、イッテルビウムなどの希土類元素でドープされた能動型光学ファイバーを使用してレーザー光を生成・増幅します。そして、伝送用ファイバーがこの集中エネルギーを直接切断ヘッドまで届けます。鏡も不要、ガス混合も不要です。

その結果は明らかです。 according toによると、 業界データ ファイバーレーザーは金属表面への吸収率が高くなる短波長(1.064 µm)のビームを発生させます。これにより、金属切断において同等性能のCO2レーザー装置と比較して3〜5倍の生産性を実現します。

なぜ金属加工業者はファイバーレーザーを好むのでしょうか?以下の利点を検討してください:

- 優れた金属切断性能: 炭素鋼、ステンレス鋼、アルミニウム、真鍮、銅、チタン

- 反射性材料への対応: CO2システムで問題が生じる素材も切断可能

- 高い効率: CO2レーザーの5〜10%に対して、90%以上の電気効率

- 寿命が延長される 最大25,000時間の稼働時間—CO2装置の約10倍

- 維持費を削減する 固体素子設計により、ガスの取り扱いやミラーの調整が不要

サンノゼにあるlaser maxやその他の地域の金属切断専門業者を探す際には、金属加工プロジェクトにファイバーレーザー装置を使用しているか確認してください。この技術の違いは切断品質と価格に直接影響します。

直接的な技術比較

これらの技術の選択は、並べて仕様を比較することでより明確になります。

| 特徴 | CO2レーザー | ファイバーレーザー |

|---|---|---|

| 最高の材料 | アクリル、木材、プラスチック、レザー、布地、紙、ゴム | 鋼、ステンレス鋼、アルミニウム、真鍮、銅、チタン |

| 典型的な厚さ範囲 | 金属の場合(酸素支援時)最大20mm以上に対応。非金属素材に最適 | 最大20mmの金属加工に最適。最新機種では最大2.25インチまで対応 |

| 切断速度 | 金属での加工速度は遅め。非金属では優れた性能を発揮 | 金属加工においてCO2レーザーの3〜5倍の速度 |

| エネルギー効率 | 5〜10%(高電力消費) | 90%以上(エネルギー損失が極めて少ない) |

| 使用寿命 | 約2,500時間 | 最大25,000時間 |

| 維持 要求 | 定期的なミラーのアライメント調整、ガス補充、より頻繁なメンテナンス | 最小限のメンテナンス、消耗性ガス不要 |

| 初期設備費用 | 初期投資が少ない | 同等のCO2よりも5〜10倍高い |

| 切断エッジ品質 | 厚手の材料および非金属材料に対して優れた性能 | 金属材料に対して卓越した精度 |

適切な技術選定を行う

では、どの技術をプロジェクトで使用すべきでしょうか?答えは完全に使用する材料と要件によって異なります。

CO2レーザー加工を選ぶべき状況:

- アクリル、木材、プラスチックなどの非金属材料を扱う場合

- 酸素支援で厚板金属(10〜20mm以上)を切断する必要がある場合

- 有機素材における切断面の品質が最優先事項である場合

- 予算制約により、装置の耐久性よりも1回あたりの作業コストが低いことが望ましい場合

ファイバーレーザー加工を選ぶべき状況:

- 炭素鋼、ステンレス、アルミニウムなどの金属板の切断が必要な場合

- 真鍮や銅など反射性の高い金属を扱う場合

- 生産スケジュールにおいて速度と精度が極めて重要である場合

- より高い公差には、狭く、より安定したビームを提供するファイバーレーザーが必要です

多くの専門的なレーザー切断サービスでは両方の技術を運用しており、各ジョブに最適な機械を選択しています。見積もりを依頼する際は、どのタイプのレーザーで部品が加工されるかを明確に確認してください。このような透明性は、利便性よりも結果を重視する業者であることを示しています。これらの違いを理解することで、次のセクションで詳しく検討する材料の選定を適切に評価できるようになります。

レーザー切断プロジェクトのための完全な材料ガイド

ほとんどのレーザー切断サービスが最初に明言しない重要な事実があります。プロジェクトの成功の80%は材料の選定によって決まるのです。世界で最も高度なファイバーレーザーを持っていても、不適切な材料を選んだり、板厚の制限を誤解したりすれば、 部品が拒否され、予算が無駄になるだけです この包括的なガイドは、他社がほのめかすだけの内容を具体的に提供します。すべての素材カテゴリに対する実用的な仕様と、現実的な板厚制限および品質要件を網羅しています。

試作向けにオンラインのレーザー切断サービスを探している場合でも、量産向けにオンラインでレーザー切断サービスを評価している場合でも、素材の適合性を理解しておくことで高額なトラブルを回避できます。それぞれの素材が何を可能にし、何が不可能であるかを明確に見ていきましょう。

金属切断の能力と板厚制限

金属は産業用レーザー切断の最も基本的な素材です。しかし、金属の種類ごとにレーザー光線に対する反応が異なり、切断可能な板厚はレーザー出力やタイプによって大きく異なります。設計データを提出する前に、知っておくべき情報を以下に示します。

炭素鋼

レーザー加工で最も一般的に切断される金属である炭素鋼(カーボンスチール)は、ファイバーレーザーおよびCO2レーザーの両方に対して予測可能な応答を示します。鉄ベースの組成はレーザーエネルギーを効率よく吸収し、ドロスがほとんどないきれいな切断面を実現します。

- 厚さ範囲: 0.5mm から 25mm以上(出力による)

- エッジ品質: 窒素アシストを使用した場合、酸化物のない優れた切断面を実現。厚板に酸素アシストを使用するとわずかな酸化が発生。

- 理想的な用途: 構造部品、ブラケット、エンクロージャー、自動車部品、機械ハウジング

- 重要な考慮点: 12mm未満の板材で明るく溶接可能な切断面を得るには、窒素切断を指定してください。コストは高くなりますが、溶接前の研磨作業が不要になります。

に従って 業界仕様 3000Wのファイバーレーザーでは炭素鋼を最大20mmまで切断可能であり、6000Wシステムでは20mm以下の範囲で高品質な切断面を維持しつつ25mmを超える切断が可能です。

ステンレス鋼

ステンレス鋼のクロム含有量により独自の切断特性が生まれます。この素材は自然に酸化しにくいため、強度と耐食性の両方が求められる用途に最適です。

- 厚さ範囲: 0.5mm から 50mm(10kW以上の高出力ファイバーレーザー)

- エッジ品質: 薄板では鏡面仕上げが可能。12mmを超えると高級機器なしでは品質が低下。

- 理想的な用途: 食品加工機械、医療機器、建築用部材、船舶部品

- 重要な考慮点: 304および316グレードは同様に切断可能であるが、430ステンレス(磁性)はわずかに異なる熱特性を示す可能性がある

参考までに、1000Wのシステムは最大5mmまでのステンレスに対応できるのに対し、4000Wでは16mmまで対応可能であるが、12mmを超える場合の切断面品質については、提供元と確認が必要である

アルミニウム

アルミニウムは反射性の表面と高い熱伝導性を持つため切断が困難であり、CO2システムよりもファイバーレーザーの方がはるかに適している。材料が熱を急速に拡散するため、同じ厚さの鋼材よりも高出力設定が必要になる

- 厚さ範囲: 0.5mmから40mm(10kW以上のファイバー方式)

- エッジ品質: 比較的良好だが、通常は鋼材より粗くなる傾向がある。外観用途には二次仕上げが必要な場合がある

- 理想的な用途: 航空宇宙部品、ヒートシンク、電子機器エンクロージャー、軽量構造部品

- 重要な考慮点: 合金グレードによって異なり、鋳造合金よりも6061-T6の方がきれいに切断できる。常に使用する正確な合金を指定すること

真鍮と銅

これらの高反射性金属はかつてレーザー切断において重大な課題をもたらしていました。古いCO2システムでは、反射光によって装置が損傷する可能性さえありました。現代のファイバーレーザーはこれを効果的に扱えますが、依然として制限があります。

- 厚さ範囲: 0.5mm~8mm(銅);0.5mm~10mm(真鍮)

- エッジ品質: 機能部品としては許容可能ですが、切断面に変色が見られる場合があります

- 理想的な用途: 電気部品、装飾用ハードウェア、熱交換器、サンノゼ地域の彫刻プロジェクトおよび同様の芸術作品

- 重要な考慮点: 生産注文を確定する前にサンプル切断を依頼してください。反射性材料の切断品質は、業者間で大きく異なることがあります

プラスチック、アクリル、非金属素材

非金属材料はまったく異なる可能性と落とし穴を開きます。この分野ではCO2レーザーが主流であり、有機化合物に対してファイバーレーザーでは到底及ばない結果を出します。

アクリル(PMMA)

レーザー切断されるプラスチックの中でも特に優れた性能を発揮するアクリルは、切断工程そのもので炎炎研磨されたようなエッジを直接得ることができ、追加の仕上げ工程は不要です。

- 厚さ範囲: 1mm~25mm(キャストアクリルが最も良好な結果を示す)

- エッジ品質: 鋳造アクリルでは、ガラスのように透明で磨かれたエッジを実現可能。押出アクリルは白濁が現れる可能性がある

- 理想的な用途: 看板、ディスプレイ、保護カバー、芸術作品、建築モデル

- 重要な考慮点: 鋳造アクリルは押出アクリルより20〜30%高価だが、エッジ品質が著しく優れているため、視認性が重要な用途では鋳造品を指定すること

ポリカーボネート

耐衝撃性材料として人気のポリカーボネートは、レーザー切断において多くの業者が事前には説明しない課題を抱えている

- 厚さ範囲: 0.5mm~6mm(変色問題により制限される)

- エッジ品質: 黄変や炭化が一般的。エッジの透明度はアクリルに比べて劣ることが多い

- 理想的な用途: 機能プロトタイプ、ガード、カバーなど、外観よりも機能性が重視される用途

- 重要な考慮点: 外観が重要な部品については、アクリル代替材の検討またはエッジ仕上げ工程の計画を推奨。レーザー切断したポリカーボネートは研磨仕上げのようには見えないことが多い

ABSおよびその他のエンジニアリングプラスチック

ABS(アクリロニトリル・ブタジエン・スチレン)は比較的良好に切断できるが、発生する煙への対策として適切な換気が必要である

- 厚さ範囲: 0.5mm から 12mm

- エッジ品質: わずかな溶融により、滑らかだが研磨されていないエッジが生まれる

- 理想的な用途: プロトタイプ、筐体、民生品部品

- 重要な考慮点: 必ず加工業者が適切な煙排出設備を備えているか確認してください。換気設備の制限により、ABSの加工を断る業者もいます

木材および複合材

天然木および人工木材はCO2レーザー切断に非常に適しており、従来の木工技術では不可能な精巧なデザインが実現できます

- 厚さ範囲: 密度により異なりますが、最大20mmまでの合板(ベニヤ)

- エッジ品質: わずかな炭化は避けられないが、明るい木材ほど濃色材よりもコントラストが際立つ

- 理想的な用途: 看板、装飾パネル、建築模型、カスタムパッケージ、家具部品

- 重要な考慮点: MDFは合板よりきれいに切断できる。無垢材は木目方向によって曲線部分のエッジ品質に影響が出る

材料選定基準:適切な選択を行う

材料の選定は、レーザー切断加工サービスが処理できるもの以上の意味を持ちます。プロジェクトの要件に応じて材料の特性を適切に照合することが重要です。以下の4つの重要な要素を検討してください。

構造要件

部品がどの程度の荷重に耐えなければならないですか?ブラケット用途には鋼材の強度が必要ですが、装飾部品ではアルミニウムの軽量性が有利になる場合があります。サプライヤーに設計に関するフィードバックを依頼する際は、常に荷重条件を明記してください。

外観のニーズ

切断面は見えますか?キャストアクリルは炎研磨されたエッジを持つため、仕上げ工程が不要になりコスト削減につながります。一方、炭素鋼は塗装前に研削が必要になることがあります。二次加工工程も含めてプロジェクト全体のコストを検討してください。

予算 の 制約

材料費は大きく異なります。ステンレス鋼は炭素鋼の価格の3〜4倍程度であり、キャストアクリルは押出成形品よりも約30%高価です。機能を損なうことなく、材料を置き換えることで費用を節約できる場合もあります。

使用環境を分析することです

屋外用途には耐腐食性(ステンレス鋼、アルミニウム、または処理済み材料)が必要です。食品接触部品には特定のステンレス鋼グレードが求められます。高温環境ではほとんどのプラスチックが使用不可になります。材料を最終決定する前に、使用条件を明確にしてください。

最適な材料選定とは、現在注目している要素だけでなく、4つの要因すべてをバランスさせたものになります。

このような材料に関する知識があれば、情報に基づいた意思決定ができ、サプライヤーの提案を批判的に評価することも可能です。しかし、材料を理解することは問題の一部にすぎません。価格決定要因を把握することで、適正な見積もりを得て、コスト削減の機会を特定できるようになります。

レーザー切断の価格構造と原価要素の理解

「即時見積もり」ボタンをクリックしたのに、なぜか全く根拠のない金額が提示された経験はありませんか? それはあなただけではありません。多くのレーザー切断サービスは意図的に自動ツールの背後に価格を隠し、顧客が適正な価格を得ているのか、それとも他の誰かの非効率性を補っているのかわからなくしています。このセクションでは、最終的な請求額を実際に決定している要素と、品質を犠牲にすることなくコストをどうコントロールできるかについて明らかにします。

価格構造を理解するということは、最も安い業者を見つけることではありません。価値を認識し、不要な出費を避け、知識を持つ顧客を尊重する製造業者と効果的にコミュニケーションを取ることです。

レーザー切断コストを実際に左右するもの

加工業者が見積もりを算出する際、複数の変数を同時に評価しています。設計上の意思決定で直接コントロールできるものもあれば、市場状況や設備能力に依存するものもあります。見積もりフォームの背後で実際に行われているのはこのようなことです:

- 材料の種類とグレード: 異なる材料には異なるレーザー技術、出力設定、切断速度が必要です。業界分析によると、ステンレス鋼の切断は炭素鋼と比較して一般的により多くのエネルギーと時間を要するため、コストが高くなる傾向があります。特殊合金や銅などの反射性金属は、加工の複雑さからプレミアム価格が設定されます。

- 板厚: 厚い材料では切断速度が遅くなり、エネルギー消費量が増加します。12mmの鋼板は、3mmの素材と比べて1インチあたりのコストが3〜4倍になる可能性があります。これは材料費が3倍になるというよりも、切断時間と電力需要が大幅に増えるためです。

- 切断の複雑さとパス長: すべての切り抜きには、レーザーが切断を開始するための穿孔点(ピアスポイント)が必要です。ピアスポイントの数や切断パスの長さが増えるほど、機械稼働時間が直接的に増加します。多数の微細な形状を持つ複雑なデザインは、より高い精度が求められるため、作業時間と設備費用の両方が増加します。

- 数量およびロットサイズ: 大量注文を行うことで初期設定費用が分散され、単価が大幅に削減されます。たとえば、単一のプロトタイプは50ドルかかるかもしれませんが、同じ設計の部品を100個注文すれば、単価は8ドルまで下がります。同じ設計でも、経済効果は大きく異なります。

- 仕上げの要件: バリ取り、研磨、粉体塗装、ねじ加工などの二次工程は、人件費や専門設備、生産時間の延長が必要になるためコストが上昇します。業界の専門家によると、これらの工程は特定の表面品質や機能要件を満たすために不可欠ですが、その分コストも比例して増加します。

- 納期: 急ぎの注文にはプレミアム料金(場合によっては50%以上)が発生します。これは生産スケジュールを乱し、残業手当が必要になるためです。標準納期での注文が最もコストパフォーマンスに優れています。

真夜中(深夜0時)に「近くで開いているレストラン」を探す場合と、午後6時に夕食を計画する場合を想像してみてください。利便性と緊急性には常に追加コストが伴います。

品質を犠牲にせずに予算を最適化する方法

コストを左右する要因がわかったところで、次にそれらを戦略的に削減する方法について説明します。ここでの手法は単なるコスト削減ではなく、プロの設計者が日々実践している賢いエンジニアリングのアプローチです。

設計形状をシンプルにする

複雑で細かいディテールを含む形状は、より高精度なレーザー制御と長い切断時間を必要とします。 研究によりますと 鋭い内角を避け、細かな切断を最小限に抑え、カーブの数を減らすことで大幅なコスト削減が可能です。複雑な形状や狭い半径よりも、丸みを帯びた角や直線の方が切断速度が速くなります。自問してみてください:これらの装飾的ディテールは本当に機能上不可欠ですか?それとも単にCADモデル上で美しく見えたからでしょうか?

材料の厚さを最適化する

用途上、厚手の金属ほどの耐久性が不要であれば、薄い材料を選ぶことで時間と費用の両方を節約できます。特定の荷重条件に対して、2mmのステンレスではなく1mmでも十分に機能するかどうかを検討してください。時に技術者は「念のため」という理由で厚さを過剰に仕様決定しがちですが、その安全マージンには実際にコストがかかるのです。

ネスティングの技術を習得する

効率的なネスティングは、部品を材料シート上で互いにできるだけ近接して配置することで材料使用率を最大化します。戦略的なネスティングにより、材料の廃棄量を10〜20%削減でき、請求額を直接下げることが可能です。複数の異なる部品を発注する場合は、サプライヤーにそれらを一緒にネスティングできるか確認してください。幾何学的形状が類似する部品をグループ化することで、切断工程が効率化され、無駄が削減されます。

適切な公差を選択する

ほとんどのサプライヤーが積極的に明かさない事実があります。不必要に厳しい公差を指定すると、コストが大幅に増加するのです。±0.015"でもまったく同じ機能を果たせる場合に、±0.005"を要求すると、切断速度が遅くなり、不良品率が上がります。加工の専門家によると、極めて厳しい公差を指定した部品は、わずかな誤差によっても却下される可能性が高くなり、機械加工や研削といった追加の二次工程を要する場合もあります。

戦略的に注文をまとめる

レーザー切断機のセットアップには時間がかかるため、一度に大量の生産を行うことで、頻繁な機械調整の必要性を減らすことができます。定期的に必要な部品については、注文をまとめたり、生産を事前に計画したりすることで、単価での大幅なコスト削減が可能です。今月の注文に来月分を合わせるだけでも、セットアップ費用を効果的に分散できます。

在庫のある材料を選択

指定した材料はすぐに入手可能でしょうか、それとも特別注文が必要ですか?可能な限り、すでに在庫にある金属を選ぶことで、最小発注数量の制限や納期遅延を回避できます。仕様を確定する前に、サプライヤーがどのような材料を常備しているか確認してください。

エッジ品質要件を評価

高品質なエッジを実現するには、レーザーの速度を落としたり消費電力を増やしたりする必要があり、どちらもコストが上昇します。すべての用途で同じレベルのエッジ精度が求められるわけではありません。溶接、塗装される部品、またはアセンブリ内部に隠れる部品などでは、標準的なエッジ品質で十分であり、機能上の妥協なくコストを節約できます。プレミアムなエッジ仕様は、外観面だけに限定して使用しましょう。

目的は最も安い価格を見つけることではなく、完成製品に価値を加えないコストを排除することで価値を最大化することです。

この価格に関する知識があれば、見積もりを賢く評価し、適切な質問を行い、透明性を重視するサプライヤーとそうでないサプライヤーを識別できます。しかし、設計データが正しく準備されていなければ、いくら正確なコスト理解があっても意味がありません。次のセクションでは、データが画面からレーザー加工へスムーズに移行できるようにします。

レーザー切断成功のための設計ファイルの準備

適切な素材を選択し、価格決定の要因を理解しました。しかし、ここで多くのプロジェクトが失敗する原因があります。画面上では完璧に見える設計データを提出したにもかかわらず、レーザー切断を開始するとひどく失敗してしまうのです。毎週数百件のファイルを確認している加工業者によると、プロジェクトの遅延原因の中で最も大きな要因は、他のどの要素よりも「ファイルの準備ミス」です。良いニュースは、よくあるすべてのミスは完全に防げるということです。

このセクションでは、地元の加工店を利用する場合でも、全国のオンラインレーザー切断サービスを利用する場合でも、生産-readyなデータを提出するために必要な技術的知識を提供します。一度これらの基本を習得すれば、アップロード拒否や煩わしい修正の繰り返しに二度と悩まされることはありません。

ファイル形式の要件とソフトウェアの選択肢

複雑に聞こえますか? 実際には、重要な一つの違いを理解すれば非常に簡単です。レーザー切断機には ベクトルファイル ラスターデータではなく、ベクター形式を使用してください。JPEGやPNGをエクスポートする場合、ピクセル(デザインを近似する微小な色付きの正方形)が保存されます。レーザー切断機はピクセルを切断パスとして解釈できません。ビームが正確にどこを移動すべきかを数学的に定義された線と曲線で指定する必要があります。

許容されるベクター形式

ほとんどのレーザー切断サービスでは以下の標準的なベクター形式を受け付けていますが、提供業者によって好まれる形式は異なります。

- DXF(Drawing Exchange Format): CNCおよびレーザー切断の業界標準です。汎用的に互換性があり、フォントの依存関係や複雑なスタイル情報なしで純粋な幾何学情報を含みます。迷った場合は、DXF形式での提出がおすすめです。

- AI (Adobe Illustrator): Illustratorネイティブファイルも良好に動作しますが、テキストをアウトライン化する必要があります。互換性のあるバージョンで保存していることを確認してください。新しいAI形式は一部の機械で問題が生じる可能性があります。

- SVG(Scalable Vector Graphics): オープンソースの形式で、特にWebベースの見積もりシステムで人気が高まっています。シンプルで軽量かつ広くサポートされています。

- PDF(Portable Document Format): ベクターソフトウェアから適切な設定でエクスポートされた場合は問題ありません。スキャンした文書やラスタライズされたアートワークから作成されたPDFは避けてください。

に従って 業界専門家 間違ったファイル形式の使用は、彼らが遭遇するデザイン上の主なミスの上位5つに入ります。アップロード前に、必ず提供元が推奨するフォーマットを確認してください。

推奨設計ソフトウェア

高価なプロ用ソフトウェアがなくても、レーザー加工対応ファイルを作成できます。予算に応じたさまざまな選択肢を以下に示します。

- Adobe Illustrator: ベクターグラフィックスの業界標準。優れたパス編集ツールと直接DXFエクスポート機能を備えています。

- AutoCAD / AutoCAD LT: 技術図面専用に設計。正確な寸法指定が可能なネイティブDXFサポート。

- SolidWorks: エンジニアリング用途に最適。3Dモデルからフラットパターンを直接エクスポート可能(注:「Student Version」の透かしは、ほとんどの切断システムで自動的に無視されます)。

- Inkscape: Illustratorの無料オープンソース代替。適切なプラグイン設定によりSVGおよびDXFをエクスポート可能。

- Fusion 360: 個人利用は無料。CADモデリングと図面エクスポート機能を併せ持つ。

- LibreCAD: 技術図面専用の無料2D CADソフトウェア

きれいな切断のための設計最適化のヒント

ベクターファイルを作成することはあくまで始まりです。アマチュアの設計と量産可能なファイルとの違いは、レーザーが幾何形状をどのように解釈するかを理解しているかどうかにあります。これらの技術的配慮こそが、成功したプロジェクトと高コストな失敗を分けるのです。

最小特徴寸法

すべてのレーザーには、正確に切断できる最小サイズに物理的な制限があります。レーザー光自体にも幅があり、通常は素材や設定により0.1mmから1.0mm程度です。この幅よりも小さい特徴は、きれいに製造できなくなります。 業界ガイドライン 内部の円や狭い角など、正しく切断できないほど小さくなる特徴は避けることを推奨します。

カーフ補正

ペンではなくマーカーで線を引くことを想像してみてください。その線には幅があります。レーザー切断でも同じ原理が適用されます。「カーフ(Kerf)」とは、切断プロセスによって除去される材料のことで、通常は素材の厚さやレーザー設定に応じて0.1mmから0.5mm程度の範囲になります。精密な嵌め合いを必要とする部品では、このカーフ分を補正するために切断パスをオフセットする必要があります。重要寸法を確定する前に、必ず加工業者とカーフの許容値について相談してください。

適切なラインの太さと色

多くのレーザー装置では、切断・彫刻・スコアリングの各工程を区別するために、ラインの色や太さが使用されます。

- 切断ライン: 通常は赤または黒、ヘアライン太さ(0.001インチ以下)

- 彫刻領域: 特定の色で塗りつぶされた形状であることが多い

- スコア用ライン: 部分的な深さでの加工を示すために異なる色が使われることがある

提出前に、必ず加工業者の色/レイヤーの規則を確認してください。折り目マークとして意図したラインが、意図しない完全切断になってしまう可能性があります。

切断ライン間の間隔

デザインラインが互いに近すぎると、レーザーが過熱して保持したい部分まで切断してしまう可能性があります。以下の指針によると、 加工のベストプラクティス 変形を防ぐためには、切断形状同士の間隔を少なくとも板厚の2倍以上あける必要があります。標準的な用途では、重要なパス間で少なくとも0.010インチ(0.25mm)以上の間隔を確保することで、構造的な強度低下を防げます。

ファイル作成のステップバイステップチェックリスト

どのレーザー切断サービスにアップロードする場合でも、以下の確認手順を実施してください:

- すべてのテキストをアウトラインに変換: 切断システムにインストールされていないフォントは、置き換えられたり完全に消えてしまうことがあります。Illustratorではテキストを選択し、「タイプ」→「アウトラインを作成」を選んでください。CADソフトウェアでは、「分解」または「展開」コマンドを使用します。

- すべてのオープンパスを閉じる: 結合されていないまたは開いたパスは、レーザーソフトウェアで誤解され、不完全な切断につながります。使用しているソフトウェアのパスクリーンアップ機能や「結合」機能を使って、すべての図形が正しく閉じられていることを確認してください。

- 重複するラインを削除: 重複した線はレーザーが同じ経路を二度切断することになり、素材を貫通したり、縁が不均一になる可能性があります。特に複数のデザイン要素を統合した後は、重なった図形がないか確認してください。

- 100%スケールで寸法を確認してください: ラスターファイルから変換した場合やデザインを拡大縮小した場合は、実際の寸法が意図通りか確認するために100%で印刷して確認してください。

- 閉じ込められた図形を確認してください: 本体部分と接続されていない切り抜きは、切断中に脱落してしまいます。保持用のブリッジタブを追加するか、別部品として提出してください。

- 不要なノードを削除してください: アンカーポイントが多すぎると滑らかな弧ではなく、ギザギザした曲線になってしまいます。デザインの意図を保ちつつ、パスを簡略化してください。

- 穴は端から離れた位置に配置してください: 穴が部品の端に近すぎると、特に後工程で曲げ加工を行う場合に破断や変形のリスクがあります。

- 業者が推奨する形式でエクスポートしてください: 作業用ファイルを単に名前変更するのではなく、製造用に清潔なコピーを別途保存してください。

公差要求事項の的確な伝達

完璧に準備されたファイルであっても、許容差の期待値が明確に伝わっていない場合、部品が却下される可能性があります。標準的なレーザー切断では、素材や機械のキャリブレーションに応じて、寸法公差は±0.005インチから±0.015インチの範囲になります。アプリケーションでより厳しい精度が求められる場合は、これを明示的に指定する必要があります。また、その場合のコストへの影響を理解しておいてください。

見積もりを依頼する際は、以下の情報を含めてください。

- 重要寸法: 標準的な許容範囲を持つ一般的な寸法とは対照的に、厳密な公差を満たさなければならない特定の測定値を明記してください。

- 機能要件: 部品の使用方法を説明してください。嵌め合い接続には、すりまき穴とは異なる精度が求められます。

- 測定基準点: 寸法検証のための基準点として機能するエッジまたは特徴を特定してください。

- 許容される偏差範囲: 「正確」や「高精度」などの主観的な表現ではなく、数値で公差範囲を明示してください。

公差の明確な伝達により、「標準」仕様を満たしているものの、特定の用途要件を満たさない部品を受け取るというストレスを防ぐことができます。

適切に準備されたファイルと明確に伝達された仕様があれば、レーザー切断プロジェクトにおける最も一般的な障壁はすでに取り除かれています。しかし、レーザー切断自体が水ジェット、プラズマ、CNCといった他の方法と比較して本当に最適な選択なのかを理解することで、ニーズに合った最も効果的な工程への投資が可能になります。

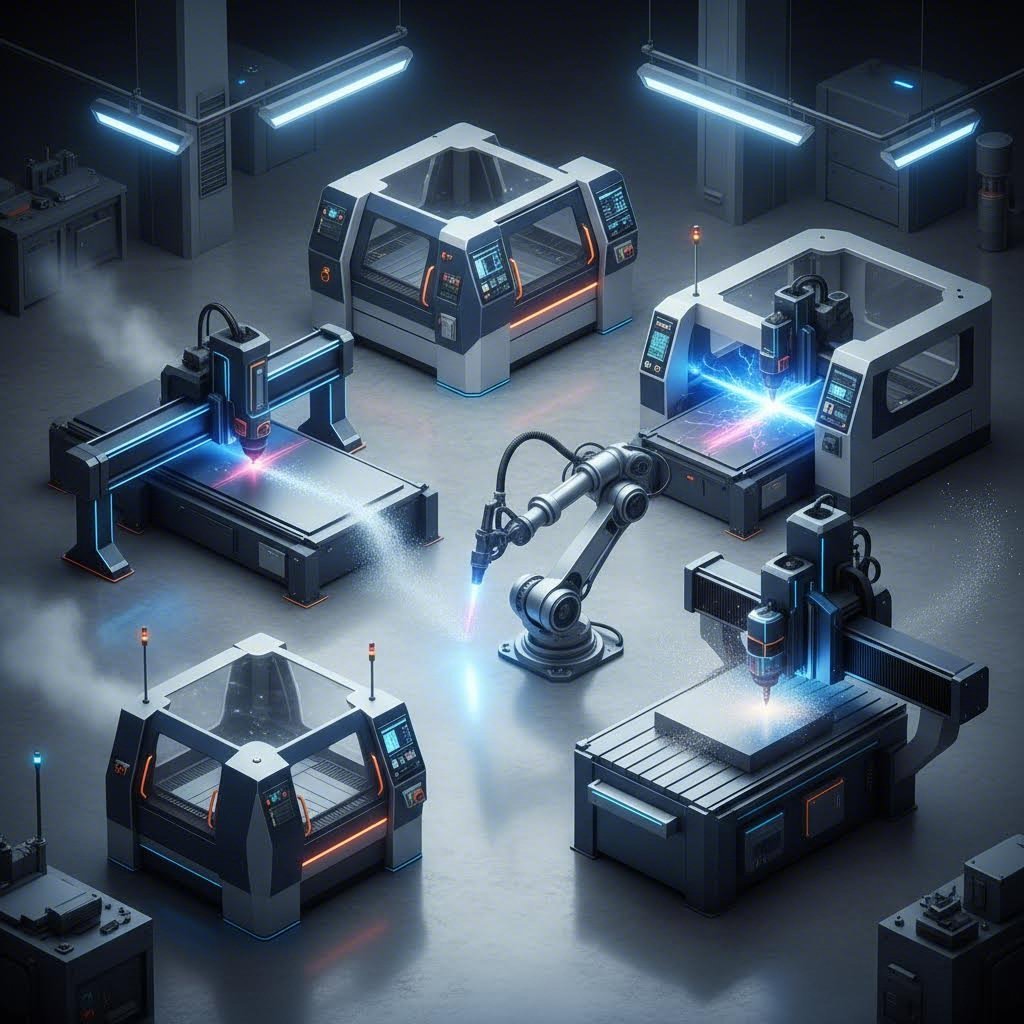

レーザー切断と水ジェット・プラズマ・CNC加工法の比較

多くのレーザー切断サービスが避けがちな正直な話があります。それは、レーザー切断が常に最良の選択肢ではないということです。驚きましたか?それほど不思議ではありません。すべての切断技術は、それぞれが他の手段よりも特定の問題をより効果的に解決するために存在しているからです。レーザー切断なら何でも処理できると言う製造業者は、無知であるか、あるいはあなたが質問しないことを願っているのでしょう。

レーザー切断が優れている場面、および代わりにウォータージェット、プラズマ、またはCNCフライス加工を検討すべき場面を理解することは、予算の保護と最適な結果を保証します。マーケティング上の主張ではなく、実際のパフォーマンスに基づいて、各技術を正直に比較してみましょう。

他の方法よりもレーザー切断が優れる場合

レーザー切断は、その独特の特性が比類ない価値を提供する特定の用途で優位に立っています。 according to「によると」、毎分2,500インチ以上切断可能なレーザー切断は、利用可能な中で最も速い方法であり、適切な用途ではしばしば最も経済的です。 業界の製造専門家 毎分2,500インチ以上切断可能なレーザー切断は、利用可能な中で最も速い方法であり、適切な用途ではしばしば最も経済的です。

精密な作業とディテール描写

設計に複雑なパターン、小さな穴、または狭い公差が求められる場合、レーザー切断は明確に優位性を示します。集光されたビームは非常にきれいで、後処理がほとんど不要なエッジを作り出します。電子機器の筐体、医療機器部品、精密ブラケットは、この能力から大きく恩恵を受けます。

薄板加工の効率性

1/2"以下の厚さの材料の場合、レーザー切断が通常、速度と品質の面で最適な組み合わせを提供します。複数の技術によるテスト結果からも、薄板に微細なディテールや正確な穴加工が必要な場合、レーザー切断が優れた結果を出すことが確認されています。

レーザー切断の主な利点:

- 速度: 同等の材料において、ウォータージェット切断より3〜4倍高速

- 精度: ほとんどの材料で±0.005"の公差が達成可能

- エッジ品質: クリーンな切断面。溶接可能なエッジが多く、二次仕上げが不要

- 工具の摩耗なし: 最初の切断から千回目の切断まで一貫した品質—ブレードの摩耗がない

- 材料の無駄が最小限: 狭いカーフ幅により部品を密に配置(ネスティング)でき、廃材が削減

- 非接触プロセス: 薄くてもろい部品でも、機械的な力による歪みが発生しない

他の切断方法が優れている状況

レーザー切断の限界を認識することは、正直な評価に不可欠です。特定のプロジェクトは確かに他の技術でより優れた結果を出すことがあり、そうした状況を理解することでコストを節約し、成果を向上させることができます。

厚板材料への応用:プラズマ切断の得意分野

導電性金属を1インチを超える厚さで切断する場合、プラズマ切断には明確な利点があります。 according to 比較試験 によると、レーザー切断機が貫通に苦労する厚鋼板に対しても、プラズマ切断機は優れた性能を発揮します。コストの差は顕著で、同等のウォータージェット装置が19万5000ドルであるのに対し、プラズマ装置は約9万ドルであり、厚板材料での運転コストも1フィートあたりおよそ半分程度です。

熱に敏感な材料:勝るのはウォータージェット

レーザー切断は本質的に熱プロセスです。この集中した熱により、切断端近くの材料特性が変化する「熱影響部(HAZ)」が生じます。航空宇宙部品や高硬度金属、あるいは熱による変化を一切許容しない材料の場合、ウォータジェット切断はこうした問題を完全に解消します。冷間切断プロセスであるため、反りや硬化、冶金学的変化が一切発生しません。

非金属材への対応力:ウォータジェットとCNCフライス加工

CO2レーザーは多くの非金属材を良好に切断できますが、特定の材料では課題があります。

- 石材およびガラス: ウォータジェットはこれらの材料をきれいに切断できますが、レーザーでは不可能です

- 厚手の複合材料: 炭素繊維やG10はレーザーの熱で層間剥離(デラミネーション)を起こすことが多く、ウォータジェットなら構造的完全性を保持できます

- 厚手のプラスチックおよび木材: CNCフライス加工では焦げや溶融なしに優れた表面仕上げが得られることが多くあります

反射性金属の課題

銅、真鍮、および特定のアルミニウム合金はレーザーエネルギーを切断ヘッド側に反射します。最新のファイバーレーザーは従来のCO2システムよりもこれらの材料に対応しやすくなっていますが、鋼鉄と比べて厚さの制限は依然として厳しくなっています。ウォータージェットでは、ビームの反射を気にすることなく反射性金属を切断できます。

直接的な技術比較

実際の性能仕様を横並びで比較すると、適切な切断方法の選択が明確になります。

| 基準 | レーザー切断 | ウォータージェット切断 | プラズマ切断 | Cncルーティング |

|---|---|---|---|---|

| 精度 | ±0.005"(非常に良好) | ±0.009"(優れている) | ±0.020"(中程度) | ±0.005"(非常に良好) |

| 材料の範囲 | ほとんどの金属、多くのプラスチック、木材、布地 | 石材、ガラス、複合材料など、事実上すべての素材 | 導電性金属のみ | プラスチック、木材、複合材料、軟金属 |

| 板厚能力 | 最大1"の鋼材(0.5"以下で最適) | 多くの素材で6"以上 | 2"以上の鋼材でも良好な品質 | 素材によって最大3インチまで |

| エッジ品質 | 優れている。溶接可能な場合が多い | 優れている。熱影響がない | 良好。研磨が必要な場合あり | 非常に良い。熱的影響がない |

| 熱影響部 | 薄板では存在するが最小限 | なし(冷間加工) | すべての切断面で顕著 | なし(機械加工プロセス) |

| 切断速度 | 薄い素材では最も速い | すべての方法の中で最も遅い | 厚手の金属では高速 | 適度 |

| 費用効率 | 薄くて細かい作業に最適 | コストが高め。特殊材料での使用が正当化される | 厚手の金属加工に最適 | 非金属材料に対して経済的 |

適切な技術選定を行う

では、プロジェクトにはどの切断方法を使用すべきでしょうか?答えは、特定の要件によって異なります。

以下の場合はレーザー切断を選んでください:

- 素材の厚さが1/2インチ未満である

- 複雑なディテール、小さな穴、または厳しい公差が重要である

- スピードとコスト効率が優先事項である

- 追加の仕上げ処理をほとんど行わずにきれいなエッジが得られることが望まれる

次の場合はウォータージェット切断を選択する:

- 熱影響領域(HAZ)が許容できない場合(航空宇宙、焼入れ材など)

- 石材、ガラス、または厚手の複合材料を切断しています

- 材料の厚さがレーザー加工能力を超えています

- 反射性金属が課題となっています

以下の場合はプラズマ切断を選んでください:

- 厚い導電性金属(1インチ以上の鋼材またはアルミニウム)を切断する場合

- 切断エッジの精度よりも速度が重要です

- 予算の制約から運用コストを抑えることが優先されます

- 構造用鋼材や重機の製造を含むプロジェクトです

次の場合はCNCルーティングを選択する:

- 厚手のプラスチック、木材、または発泡体を扱っています

- 表面仕上げの品質がレーザー焦げ付きで得られるものを上回ります

- 部品にタップ加工や座ぐり加工が必要です

- 材料が熱処理に耐えられない

優れた加工業者は特定の技術に固執しません。プロジェクトの個別の要件に最適なプロセスを適切に組み合わせます。

多くの成功している工場では、単一の方法ではすべての用途に最適に対応できないため、複数の切断技術を並行して運用しています。こうした違いを理解することで、サービス提供者を正しく評価でき、2インチの鋼板に対してレーザー切断を推奨する工場が必ずしもあなたの利益を考慮していないことに気づくことができるでしょう。この技術比較を基盤として、産業分野における実際の応用例を探ることで、次のプロジェクトにおけるさらなる可能性が見えてきます。

産業分野を超えた実世界での応用

技術、材料、コスト要因について理解できたところで、実際にどのようなことが可能であるかを探ってみましょう。レーザー切断サービスは特定の産業に限定されるものではなく、事実上すべての分野において製造、設計、プロトタイピングを変革してきました。自動車用ブラケットを設計するエンジニアであれ、装飾的なインスタレーションを制作するアーティストであれ、こうした実際の応用例を知ることで、自身のプロジェクトにおける可能性を思い描くことができます。

その汎用性は驚異的です。ミクロン単位の精度で航空宇宙部品を製造するのと同じ基本技術が、繊細なジュエリーや建築用外装の製作にも活用されています。さまざまな業界がこの能力をどのように活用しているのかを見ていきましょう。

産業および自動車分野への応用

自動車業界は、高精度レーザー切断技術の最大手の一つです。According to 業界分析 レーザー切断は車両製造工程を大幅に効率化しており、従来のダイカットやプラズマ加工では到底かなわない生産性を実現しています。

なぜ自動車製造はこの技術にこれほどまでに依存しているのでしょうか?何千台もの車両で正確に適合しなければならない部品を生産する際、1ミリメートル単位の精度が重要になります。ファイバーレーザーの高精度性能は、寸法の正確さが直接安全性と性能に影響する部品の製造において不可欠です。

- シャシーおよび構造部品: 狭い公差と清潔な溶接準備完了エッジを必要とするブラケット、取付プレート、フレーム補強部品

- ボディパネルの試作モデル: 高価なスタンピング金型を作成する前に、設計コンセプトを迅速に反復検証

- インテリアトリム部品: コントロール類、通気口、取付位置のための精密な切り抜き

- 排気系部品: ステンレス鋼製のヒートシールドおよび取付ブラケット

- サスペンション部品: 構造的完全性を要求されるコントロールアームブラケットおよびスプリングマウント

包括的な自動車ソリューションを求めるメーカーにとって、精密レーザー切断は金属スタンピング工程を補完する場合が多いです。同様の企業としては 紹興 両方の技術を統合し、現代の自動車開発が求める迅速なイテレーションサイクルに対応する5日間での迅速なプロトタイピングを実現します。

航空宇宙分野の応用では、さらに厳密な仕様が求められます。 業界の専門家が指摘するように 軽量で高強度な材料が必要とされるため、レーザー切断の精度が不可欠です。部品は極限の条件下でも構造的完全性を維持しつつ、厳しい公差レベルを満たさなければなりません。

- エンジン部品: タービン部品および耐熱シールド

- 構造部材: 軽量アルミニウムおよびチタン製機体部品

- 内装備品: 精密に適合したキャビン部品および取付ハードウェア

クリエイティブおよび建築用途

重工業を超えて、レーザー切断はクリエイティブおよび建築分野の応用を革新しました。この技術により、従来の製造方法では不可能または費用がかかりすぎる設計が可能になります。

建築設計士は、機能的および美的な目的でレーザー切断部品を指定するケースがますます増加しています。調査によると、厚板鋼材を高精度に切断できるこの技術は、カスタマイズ性と視覚的インパクトが重視される現代建築において極めて価値が高いです。

- 装飾スクリーンおよび外壁: 建物の外装や内装間仕切り用の金属パネルに施された複雑なパターン

- カスタム手すりおよび欄干: 従来の金属加工では実現できないユニークなデザイン

- 看板および案内システム: 立体的な文字や照らされた看板部品

- 家具部品: オーダーメイド作品用の細部までこだわった木製部品および金属フレーム

- アートインスタレーション: 大規模な彫刻作品およびインタラクティブアート作品

看板業界は特にレーザー切断の多用途性から大きな恩恵を受けている。店舗用の立体文字から照らされたチャンネルサインまで、この技術はブランドイメージを高めるクリーンなエッジと精密なディテールを実現する。これは「近くの飲食店 開いてる」と検索して空腹の顧客が地域の選択肢と結びつくのと同様であり、効果的な看板は視覚的インパクトを通じて企業とその対象層をつなぐ。

プロトタイピングと製品開発

おそらくレーザー切断の価値をこれほど明確に示す応用分野はないだろう。プロトタイピングの専門家によると、CADソフトウェアと連携したレーザー切断は、従来の方法では数週間かかるところを短いリードタイムでプロトタイプを開発する上で極めて重要であることが証明されている。

これが製品開発において重要な理由は何でしょうか? 部品の設計、製造、テスト、改善点の特定、再設計、そしてその繰り返しという開発サイクルを考えてみてください。各プロトタイプの製造に数週間かかる場合、開発期間は数か月から数年に及ぶことになります。レーザー切断はこのサイクルを劇的に短縮します。

- 機能プロトタイプ: 量産と同等の材料を使用して、適合性、形状、機能をテストする

- 設計検証: 金型投資の前に、CADモデルが物理的な部品として正しく反映されるかを検証する

- 小ロットでのテスト: 金型や型の費用をかけずに、実地試験用の少量生産を行う

- エンジニアリングサンプル: 投資家向けミーティングや顧客レビュー用のプレゼンテーション品質の部品を作成する

業界分析が示している通り レーザー切断のミリ単位の精度により、部品、治具、製品機能がどのように連携するかを正確に表現できることです。これは、プロトタイピングが最終的な量産部品を効果的に再現しなければならない場合に極めて重要です。

電子産業はこの技術能力に大きく依存しています。加工の専門家によれば、レーザー切断は寸法と品質を正確に制御できるため、ミリ単位のわずかな誤差が大きな違いを生む業界において極めて重要です。回路基板のテストから外装カバーのプロトタイプまで、レーザー切断により迅速な繰り返し作業が可能になります。

消費者向け製品の開発も同様に恩恵を受けています。近くのダラーツリーで簡単に資材を調達するのと同様に、メーカーも開発の勢いを維持するために素早くプロトタイプ部品を入手する必要があります。同様に、設計を検討するチームが最新の試作結果について話し合いながらオーブンガーデンのメニューを参考に昼食を取るような場面もあり、プロトタイピングが開発ワークフロー全体にどのように組み込まれているかがわかります。

特殊業界用途

これらの主要カテゴリを超えて、レーザー切断は多数の分野で特殊なニーズに対応しています。

- 医療機器: 極めて高い精度と生体適合性材料を必要とする外科用医療器具やインプラント

- 電子機器: 小型化されたデバイスやハウジング向けの精密部品

- ジュエリー: 技術と芸術性を融合させた複雑なデザインやカスタム製品

- パッケージ: カスタムダイカットボックスおよび精巧なプロトタイプ用パッケージング

- テキスタイルおよびファッション: パターンや装飾要素のための精密な生地カッティング

- エネルギー部門 太陽光パネル、風力タービン、持続可能なエネルギーインフラ向け部品

問題はレーザー切断が貴社の業界に適用可能かどうかではなく、その機能を貴社の特定用途にどう活用するかです。

こうした用途を念頭に置くと、次に生じる課題は、ご自身のビジョンを実現できる適切なサービスプロバイダーを見つけることです。適切な選択を行うには、優れたプロバイダーとただ adequate(十分)なプロバイダーを分ける違いを理解することが必要です。この違いはプロジェクトの成果に大きな影響を与えます。

最適なレーザー切断サービスプロバイダーを選ぶ方法

技術を習得し、素材を理解し、価格の要因も把握しています。しかし現実には、たとえ完璧に準備しても、レーザー切断サービスのプロバイダーを誤って選んでしまうことで失敗してしまうことがあります。成功するプロジェクトと苦しい経験との違いは、多くの場合、企業のホームページには載っていないような要素にかかっています。実際に意味のある認証、何週間もの遅延を回避できる迅速な対応力、高額なミスを未然に防ぐ設計支援などです。

製造パートナーを選ぶことは、近くのスムージーショップでアサイーボウルを買うようなことではありません。最も近い選択肢を適当に選び、運任せにするわけにはいきません。この選択は、プロジェクトのスケジュール、予算、最終的な品質に直接影響します。一体どのような点が、優れたプロバイダーと後悔するようなプロバイダーを分けるのか、明確にしていきましょう。

潜在的なプロバイダーに問うべき重要な質問

設計ファイルを提出する前に、いくつかの戦略的な質問を行うことで、どのプロバイダーがあなたのビジネスに値するかを見極めることができます。 according to 業界専門家 プロバイダーの経験と専門性を評価することは重要です。実績がしっかりしており、長年の経験を持つプロバイダーほど、高品質な結果を提供できる可能性が高くなります。

以下の基本的な質問から始めてください:

- どのようなレーザー技術を使用していますか? CO2レーザーとファイバーレーザーの両方を運用しているプロバイダーは、素材に最適な技術を選択できます。一方、単一技術のみを扱う業者は妥協を強いられる可能性があります。

- 普段、どのような素材を加工していますか? 経験は重要です。毎日アルミニウムを切断している加工業者であれば、時々しか扱わない業者よりも優れた結果を生み出します。ご自身の素材や板厚の要件について、具体的に尋ねてください。

- 通常の納期はどれくらいですか? 標準リードタイムは大きく異なります。2〜3週間と見積もるプロバイダーもいれば、数日で納品するところもあります。あなたのプロジェクトが彼らの生産スケジュールのどこに位置するかを把握してください。

- 急ぎの注文に対応できますか? 加工の専門家は、提供業者がプロジェクトの納期を守れるかどうか、また必要に応じて緊急の依頼にも対応できるかを評価することを推奨しています。

- 設計レビューまたはDFM(製造性検討)のサポートを提供していますか? 製造可能性についてファイルを確認してくれる業者は、切断工程を始める前に問題を発見でき、修正サイクルや材料の無駄を省くことができます。

- どのファイル形式を受け付けていますか? 互換性の問題は遅延を引き起こします。契約を結ぶ前に、希望するファイル形式が彼らのシステムと正常に連携するか確認してください。

- 試し切り出しや実績の提示は可能ですか? 信頼できる業者は、同様の作業事例や満足している顧客とのつながりを喜んで共有します。

業者選びはハリー&デイビッドから注文するようなものだと考えてください。期待通りの品質と確実な納品が得られるよう、不確かな結果に賭けるのではなく、実績のあるサービスを選ぶべきです。

重要な品質認証

認証は単なる壁の装飾品ではありません。これらは品質システム、工程管理および継続的改善への検証済みの取り組みを表しています。重要な用途においては、特定の認証が実力のあるサプライヤーと能力をただ主張するだけの事業者とを明確に区別します。

ISO 9001

この国際的に認められた規格は、設計、開発、製造およびサービス提供に至るまでを網羅する品質マネジメントシステムを示しています。ISO 9001認証は、文書化されたプロセス、訓練を受けたスタッフ、そして体系的な品質管理の存在を意味します。一般の製造用途において、この基本的な認証は合理的な信頼性を提供します。

IATF 16949

自動車用途に関しては、IATF 16949認証がゴールドスタンダードとして位置づけられています。この厳格な規格は、欠陥の防止、変動の低減、サプライチェーン全体における無駄の排除といった自動車業界特有の要件をISO 9001に追加して規定しています。このような認証を持つサプライヤーは 紹興 自動車OEMメーカーはシャシー、サスペンション、構造部品に対してこのレベルの品質保証を求めるため、IATF 16949認証を維持する必要があります。

AS9100

航空宇宙用途ではAS9100認証が必要であり、これは標準的なISO 9001要件に加えて、トレーサビリティ、構成管理、リスク緩和に対する厳格な要求事項を含みます。

ISO 13485

医療機器の製造にはISO 13485認証が求められ、プロセスが医療製品に関する規制要件を満たし、FDAまたは国際的な規制当局の審査に適した文書管理を維持することを保証します。

ベンダー評価チェックリスト

レーザー切断加工業者を比較検討する際に、この包括的なチェックリストを使用してください。

- 技術能力: 使用材料に適したレーザー方式;板厚要件に対応できる出力;部品寸法に対応可能な加工面サイズ

- 材料に関する専門知識: 貴社の特定の材料および合金に関する実績;在庫材料の入手可能性;材料の認証およびトレーサビリティ

- 品質認証: 関連するISO、IATF、または業界固有の認証;文書化された検査手順;校正済み測定機器

- 納期: 御社のスケジュールに合った標準リードタイム;緊急時の短納期対応能力;現在の生産能力に基づいた現実的な納期約束

- デザイン支援: 製造性設計(DFM)レビュー服務;ファイル作成支援;公差に関する相談;潜在的問題についての積極的な連絡

- 連絡対応の迅速さ: 見積もり返信の速さ(一部の供給者は12時間以内の見積もりを提供);技術スタッフへのアクセスのしやすさ;明確なプロジェクト進捗状況の更新

- 二次加工: 曲げ加工、溶接、仕上げ、および組立能力;一括発注が可能なワンストップショップとして、サプライヤー管理の複雑さを低減

- 価格の透明性 明確なコスト内訳;隠れた費用なし;価格設定の要因を説明する意欲

DFMサポートの価値

製造性設計(DFM)サポートは、供給者が提供できる中で最も価値が高いサービスの一つであると同時に、頻繁に見過ごされがちなサービスです。 According to 高精度製造の専門家 設計上の配慮事項を早い段階で検討することで、再設計を避け、プロトタイプから量産へのスムーズなスケールアップを実現できます。

効果的なDFMサポートが実際に提供するものとは何でしょうか?

- 特徴寸法の検証: 材料が無駄になる前に、信頼性高く切断できないほどの小さな穴、スロット、または細部を特定すること

- 公差の現実性チェック: 切断速度が遅くなる必要がある、あるいは不良率が高くなる可能性がある仕様を警告すること

- 材料の推奨: 機能要件を満たしつつもコストを低減したり、切断面の品質を向上させたりする代替案を提案すること

- 巣の最適化 材料の無駄を最小限に抑え、単価を削減するために部品を効率的に配置すること

- 二次加工の計画: 部品がどのように曲げられ、溶接され、または組み立てられるかを予測し、それに応じて切断仕様を調整すること

IATF 16949認証を維持し、統合されたエンジニアリングチームを擁するなど、包括的なDFMサポートを提供するサプライヤーは、そうでなければ拒否部品や組立失敗として表面化する問題を未然に検出できます。こうしたサービスレベルにより防止される設計変更に伴うコスト削減は、通常、このサービスに対するプレミアム費用を大きく上回ります。

現地サービスとオンラインサービスのトレードオフ

オンラインレーザー切断サービスの台頭により選択肢は飛躍的に拡大しましたが、現地の加工店とデジタルプラットフォームの間の選択には、検討に値する真のトレードオフが伴います。

現地サプライヤーの利点:

- 対面での設計相談および実物サンプルの直接確認

- 変更に際して対面での協力が必要な場合の迅速なイテレーション

- 大型または重量物部品において、配送コストを回避できる容易な物流

- 生産能力が逼迫している時期でも、自社プロジェクトを優先してくれる関係構築

- 即時ピックアップにより、緊急時の出荷遅延が発生しない

オンラインサービスの利点:

- より広範な技術へのアクセス――現地では入手できない専門設備

- 大量生産による競争力のある価格

- 24時間365日対応の見積もりおよび注文の利便性

- 標準化されたプロセスによる一貫した品質

- 移転や分散チームがある場合でも、地理的な柔軟性を確保

試作やワンオフのプロジェクトの場合、オンラインサービスは非常に優れた価値を提供することが多いです。一方で、継続的な協業、品質調整、または複雑な二次加工を必要とする量産用途では、単価が高くなる可能性があっても、現地の取引先との関係の方が価値が高いことがよくあります。

最適なサプライヤーとは、必ずしも最も安価あるいは最も近いところではなく、その能力、コミュニケーションスタイル、品質基準があなたのプロジェクト要件と一致する相手のことです。

適切なレーザー切断パートナーを選ぶことで、製造プロセスは単なる取引の連続から協力的な関係へと変化します。認証取得に投資し、実質的なDFMサポートを提供し、問い合わせに迅速に対応するサプライヤーは、自社の売上だけでなく、お客様の成功への真剣な取り組みを示しています。5日間での迅速なプロトタイピングや迅速な見積もり対応が可能なこの適切なパートナーにより、ご要件に必要な精度を維持しつつ、開発プロセス全体を加速できます。

レーザー切断サービスに関するよくある質問

1. レーザー切断サービスの料金はいくらですか?

レーザー切断サービスのコストは、材料の種類、厚さ、切断の複雑さ、数量、納期によって異なります。機械稼働時間の料金は通常1時間あたり60〜150ドルです。シンプルな部品では5〜10ドル程度で済む場合がありますが、複雑なプロトタイプでは50ドル以上かかることがあります。ロット生産では単価を大幅に削減でき、同じ部品を100個注文することで、1個当たりの価格を50ドルから8ドルまで下げられる可能性があります。コストを最適化するには、設計を簡素化し、適切な公差を選定し、可能な限り一括注文を行うことが推奨されます。

2. レーザー切断の1時間あたりの費用はいくらですか?

レーザー切断機の使用時間は、一般的に装置の種類、切断する材料、および業者の所在地によって1時間あたり60〜150ドルかかります。金属を切断するファイバーレーザーは装置コストが高いため、時間単価も高くなる傾向がありますが、アクリルや木材を加工するCO2レーザーは比較的安価である可能性があります。ただし、時間単価だけでは全体像が見えてきません。薄い材料では切断速度が速いため、請求される時間数が少なくなります。正確な比較を行うには、材料費、機械使用時間、仕上げ加工費が明細化された見積もりを依頼してください。

3. レーザー切断できる素材にはどのようなものがありますか?

レーザー切断は、金属(炭素鋼、ステンレス鋼、アルミニウム、真鍮、銅、チタン)、プラスチック(アクリル、ABS、ポリカーボネート)、木材および複合材、革、布地、紙など多様な素材に対応しています。CO2レーザーは非金属材に優れ、アクリルでは滑らかな切断面を、木材ではきれいな切断を実現します。金属切断ではファイバーレーザーが主流で、高速かつ高精度です。素材ごとの厚さ制限は異なり、鋼材では25mm以上、アクリルでは25mm、アルミニウムでは高出力装置で40mmまで可能です。必ずご利用の素材と厚さをサービス提供業者に確認してください。

4. レーザー切断サービスでは、どのようなファイル形式を受け付けていますか?

ほとんどのレーザー切断サービスでは、DXF(業界標準)、AI(Adobe Illustrator)、SVG(スケーラブル・ベクター・グラフィックス)、およびベクターソフトウェアからエクスポートされたPDFなど、ベクターファイル形式を受け付けています。DXFはフォントの依存性がなく、普遍的な互換性を提供します。重要な準備手順として、テキストをアウトラインに変換すること、すべてのオープンパスを閉じること、重複する線を削除すること、そして100%のスケールで寸法を確認することが含まれます。JPEGやPNGなどのラスターフォーマットは避けてください。レーザー切断にはピクセルベースの画像ではなく、数学的に定義された切断パスが必要です。

5. レーザー切断、ウォータージェット切断、プラズマ切断の違いは?

詳細な加工や厳密な公差を必要とする1/2インチ未満の薄材にはレーザー切断をお選びください。これにより最速の加工速度と最もきれいな切断面が得られます。熱に敏感な材料、厚手の複合材、石材、ガラス、または熱影響部(HAZ)が許容できない場合はウォータージェットを選択してください。1インチを超える厚い導電性金属で、切断精度よりも速度が重視される場合はプラズマ切断が適しています。各技術は特定の用途に優れており、有資格の加工業者はお客様の材料、板厚、品質要件に応じて最適な加工方法を選定します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——