金属レーザー切断を完全理解:出力選定から投資収益率(ROI)のマスターまで

なぜレーザー金属切断が製造業のゲームチェンジャーなのか

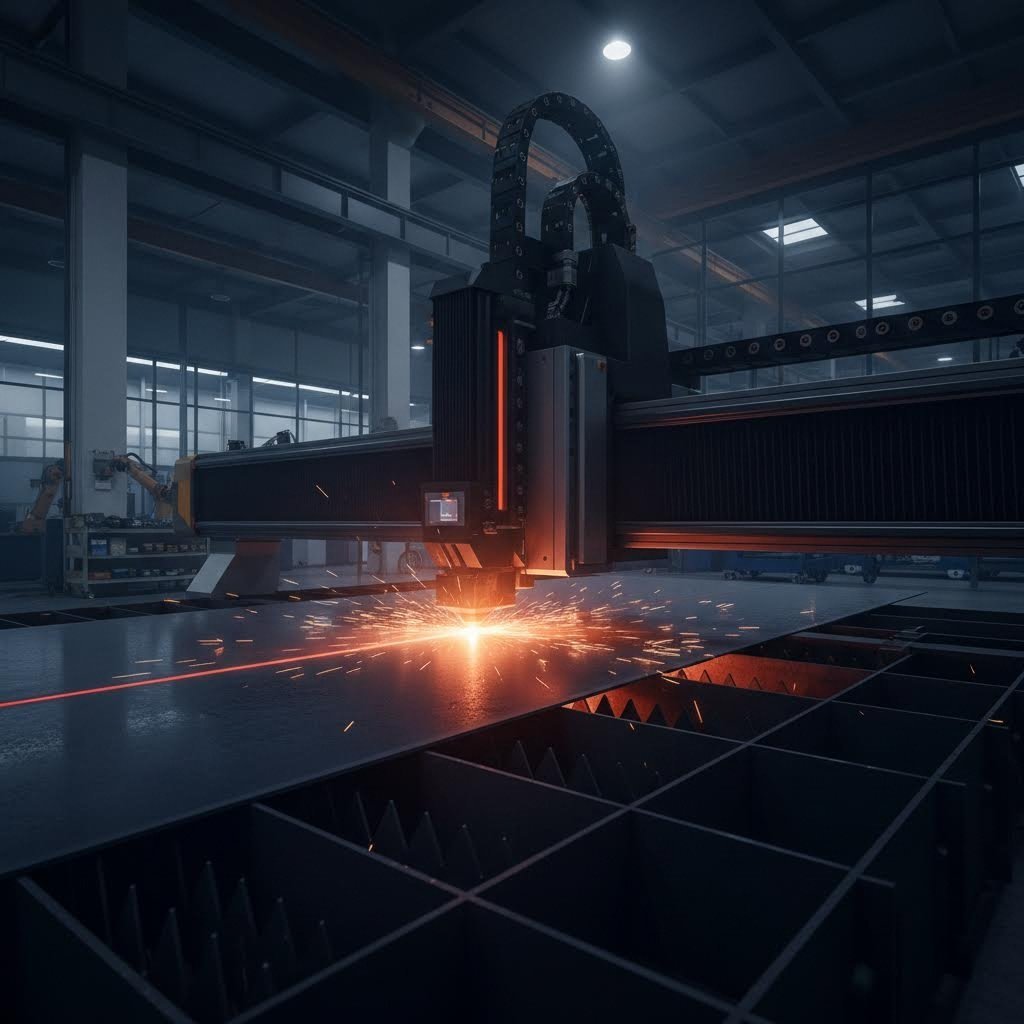

熱いバターをナイフで切るように鋼鉄を切断できるほどの強力な光線を操ることを想像してみてください。まさにそれがレーザー金属切断が実現していることです。 素材の金属板を±0.1mmという極めて狭い公差を持つ精密部品へと変換する この熱分離プロセスでは、高密度に集束されたコヒーレント光のビームを用いて、あらかじめ設定された経路に沿って金属を溶融、燃焼または気化させることで、従来の方法では到底達成できない切断を可能にします。

集光された光が金属素材を変える仕組み

金属のレーザー切断の基本にあるのは、放射による誘導放出による光増幅(Light Amplification by Stimulated Emission of Radiation)という興味深い原理です。この集中されたエネルギー光線が金属表面に当たると、3つの重要な段階が急速に連続して起こります。まず、材料がレーザーの光子エネルギーを吸収します。次に、この吸収されたエネルギーが熱に変換され、温度が金属の融点または気化点を超えるまで上昇します。最後に、溶融または気化した材料は高圧のアシストガスによって切断部から吹き飛ばされます。

その魔法のような現象は焦点で起きています。レーザー金属切断機はそのビームを直径通常0.1〜0.3mm程度の非常に小さな点に集束させます。これにより1 MW/cm²を超える高出力密度が生まれ、固体の金属を数ミリ秒以内に液体または蒸気に変えることが可能になります。自動車用パネルのための金属板のレーザー切断であれ、航空宇宙用の複雑なブラケット加工であれ、この精度は一貫して高い水準を維持しています。

精密金属加工の科学

金属切断用レーザーを真に革新的にするのは単なる高出力ではなく、制御性です。現代のシステムは、ビームを導くファイバーオプティクスまたはミラー、エネルギーを集中させるための集光レンズ、そしてマイクロメートルレベルの精度でデジタル設計データに従って動作するCNC駆動システムを組み合わせています。その結果、試作から数千台規模の量産まで、金属加工業者が信頼して使用できる切断機が実現します。

レーザー切断は、工業製造における基本的な物理学の洗練された応用であり、光を正確かつ制御可能な熱エネルギーに変換することで、物質世界を前例のない精度で形作っています。

この技術は、他では実現できない利点を提供するため、産業界全体の製造工程を革新しました。材料に一切の機械的力を加えずに切断できる非接触加工、薄板において最大100m/分に達する切断速度、そして二次加工が全く不要になるほど滑らかな切断面です。カスタム看板を作る趣味人から、医療インプラントや電子部品を製造する工業施設まで、この高精度指向のアプローチは金属加工における可能性を今なお再定義し続けています。

金属加工におけるファイバーレーザーとCO2レーザー技術の比較

レーザーによる金属切断の仕組みについては理解しているでしょう。しかし、ご自身の業務にはどちらのレーザー方式を採用すべきでしょうか?この問いは多くの購入担当者を悩ませるものです。なぜなら、ファイバーレーザーにもCO2レーザー切断機にもそれぞれ熱心な支持者がいるからです。実際のところ、それぞれの技術は特定の用途において優れた性能を発揮します。これらの違いを理解すれば、運転コストを大幅に削減するとともに、切断品質を最大化することが可能になります。

ファイバーレーザーとその金属切断における優位性

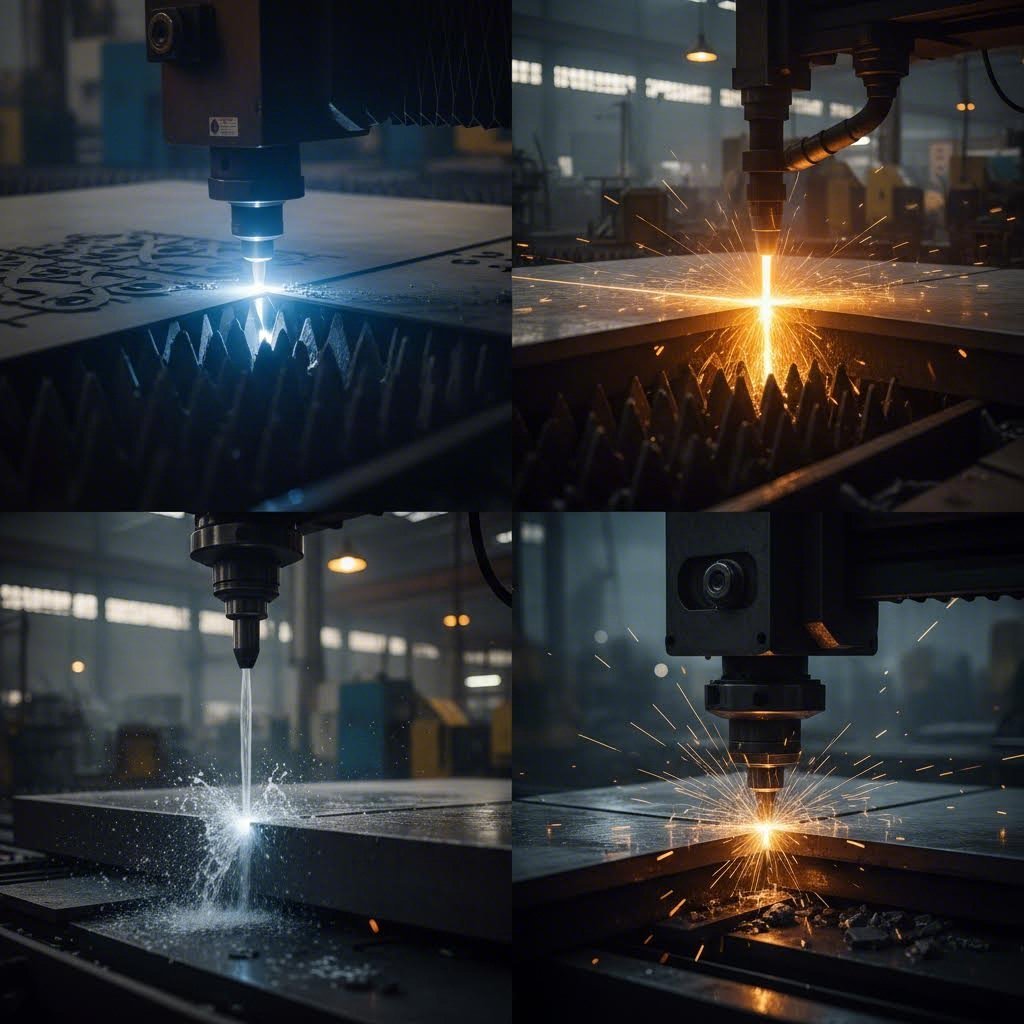

ファイバーレーザー切断は、わずか15年間で金属加工業界を変革し、ほとんどの金属加工用途においてCO2レーザー方式を急速に追い抜きました。その理由は次の通りです。ファイバーレーザー切断機は、希土類元素をドープした光ファイバーを通じてレーザー光線を生成し、1.064マイクロメートルの波長の光を発生させます。このより短い波長は金属により効率的に吸収されるため、結果として高速切断と低エネルギー消費が実現します。

鋼材、アルミニウム、ステンレス鋼など、厚さ10mm以下の素材をレーザー切断する場合、ファイバーレーザー技術は比類ない性能を発揮します。集光されたビームは直径0.1mmまで小さなスポットサイズを作り出し、薄板では最大毎分20メートルという切断速度を可能にします。真鍮や銅など、他の種類のレーザーで問題を起こしやすい反射性材料についても、CO2システムを損傷させる可能性のある後方反射の問題なく、金属用のファイバーレーザー彫刻機は容易に処理できます。

効率の数値は非常に明確なメッセージを伝えています。ファイバーレーザーは電気エネルギーの約35%をレーザー光に変換しますが、CO2レーザーはわずか10~20%しか変換できません。つまり、2kWのファイバーレーザーは、より高出力のCO2レーザーと同等の切断性能を発揮しながら、大幅に少ない電力を消費するということです。さらに、 100,000時間 というファイバーレーザー光源の寿命は、CO2チューブの20,000~30,000時間と比較して、長期的なコストメリットが大きく上回ります。

CO2レーザーが依然優れている分野

CO2レーザー技術を完全に否定すべきではありません。特定の用途において、この技術は明らかに優れた性能を発揮します。波長10.6マイクロメートルで動作するCO2レーザーは材料との相互作用が異なり、速度よりも切断面の品質が重視される厚手の金属で、より滑らかな切断エッジを実現します。

CO2システムが真価を発揮するのは、 金属と非金属素材の両方を切断する場合です 鉄に加えて、木材、アクリル、繊維、プラスチックを加工する場合、CO2レーザー切断機はファイバーレーザーでは実現できない多様性を提供します。より長い波長は有機材料によって効率よく吸収され、焦げや過度な熱影響領域を残すことなくきれいな切断が可能です。

20mmを超える金属板厚の場合、CO2レーザーはしばしば優れた結果をもたらします。ガス支援による切断プロセスは厚板内で熱をより均等に分散させ、ファイバー方式が板厚の限界に達した際に生じやすい粗いエッジや完全貫通しないといった問題を低減します。

| 比較要素 | ファイバーレーザー | CO2レーザー |

|---|---|---|

| 波長 | 1.064 マイクロメートル | 10.6 マイクロメートル |

| 最適な金属の種類 | 鋼、ステンレス鋼、アルミニウム、真鍮、銅(反射性金属を含む) | 鋼、ステンレス鋼。反射性金属への対応は苦手 |

| 対応可能な厚さ | 最大25mm(10mm以下が最適) | 最大40mm以上(厚板材料で優れた性能を発揮) |

| エネルギー効率 | 約35%変換効率 | 約10〜20%変換効率 |

| 運営費 | 消費電力が低く、消耗品がほとんど不要 | 高出力が必要で、ガス消費コストがかかる |

| 維持 要求 | ほぼ不要—光学アライメントが不要で、密封された部品を使用 | 通常のミラーのアライメント、チューブは20,000〜30,000時間ごとに交換 |

| 切断速度(薄い材料) | 最大で毎分20メートル | 金属では著しく速度が遅くなる |

| 寿命 | 最大10万時間 | 2万〜3万時間 |

金属別性能の内訳

これらの技術の選択は、特定の金属での性能を比較することでより明確になる:

- 軟鋼: ファイバーレーザーは薄板の軟鋼を非常に高速で、きれいな切断面で切断できる。一方、CO2レーザーは厚板(15mm以上)において、より良い切断面品質を持つが処理速度は遅い。

- ステンレス鋼: ファイバーレーザー切断は10mm厚さまでバリのない仕上げが可能。どちらの技術も良好に機能するが、速度と運転コストにおいてファイバーが優れている。

- アルミニウム: この分野ではファイバーが圧倒的である——短波長によりアルミニウムの反射性を問題なく処理でき、ビームの損傷を防ぐ。CO2システムでは特殊コーティングと細心のパラメータ調整が必要となる。

- 銅: これらの高反射性材料はファイバーレーザーのみで安全に切断可能。CO2システムでは後方反射のリスクがあり、内部部品が破損する可能性がある。

それぞれを選択すべき状況とは?ファイバーレーザー切断は、主に15mm以下の金属を加工する場合、反射性材料を切断する場合、電気料金が重要な場合、または大量生産で最大のスピードが求められる場合に適しています。一方、CO2レーザーは、さまざまな素材を扱う工場や20mmを超える厚板金属の切断、また有機物の切断において処理速度よりも切断面の滑らかさが重視される用途では、依然として優れた選択肢です。

これらの違いを理解することで、実際の生産ニーズに合った機器を選定できるようになりますが、電力要件はこの判断にさらに重要な要素を加えます。

異なる金属に対する電力およびワット数の要件

レーザーの種類を選択しました。次に、切断結果を左右する重要な質問があります。必要な出力はどれくらいか?ワット数を誤れば、切断が不十分になり、エッジが粗くなったりスラグ(溶融残渣)が残るか、あるいは使わない高出力を余分に支払うことになります。金属用レーザー切断機は、出力が素材の要件と正確に一致した場合にのみ、最適な性能を発揮します。

金属種類別・板厚別の出力要件

レーザーのワット数をエンジンの馬力と考えてください。より高い出力は、より高速な加工と厚板対応を可能にしますが、単なる最大性能と同じくらい、効率性も重要です。 according to 業界の研究 レーザー出力と切断可能な板厚の関係には予測可能な傾向がありますが、素材の特性によって重要な差異が生じます。

基本的な方程式は簡単です:高出力はより厚い切断能力と高速処理を意味します。1.5kWのファイバーレーザー機械は6mmの軟鋼を効率的に切断できますが、6kWの産業用レーザー切断機は最大25mmの板材を扱うことができます。しかし、多くのガイドで見落とされているのは、最適な性能は最大容量の限界ではなく、その範囲内で発揮されるということです。

材料の反射率と熱伝導率は、出力要件に大きく影響します。アルミニウムや銅は、レーザーエネルギーを強く反射し、切断部から熱を急速に逃がすため、同じ厚さの鋼材に比べて高いワット数を必要とします。アルミのレーザー切断用途では、通常同等の厚さの鋼材よりも30〜50%高い出力が必要です。

| 金属の種類 | 厚さ範囲 | 最低ワット数 | 最適なワット数 | 期待される切断速度 | 達成可能な公差 |

|---|---|---|---|---|---|

| 軟鋼 | 1-6mm | 1.5KW | 2-3kW | 8-20 m/min | ±0.1mm |

| 軟鋼 | 6~12mm | 3KW | 4-6kW | 2-8 m/min | ±0.15mm |

| 軟鋼 | 12-25mm | 4kW | 6Kw | 0.5-2 m/min | ±0.2mm |

| ステンレス鋼 | 1-6mm | 1.5KW | 2-4kW | 6-15 m/min | ±0.1mm |

| ステンレス鋼 | 6~12mm | 3KW | 4-6kW | 1.5-6 m/min | ±0.15mm |

| ステンレス鋼 | 12-20mm | 4kW | 6Kw | 0.3-1.5 m/min | ±0.2mm |

| アルミニウム | 1-4mm | 1.5KW | 2-3kW | 5-12 m/min | ±0.1mm |

| アルミニウム | 4-8mm | 2KW | 3-4KW | 2-5 m/min | ±0.15mm |

| アルミニウム | 8-12mm | 3KW | 4-6kW | 0.8-2 m/min | ±0.2mm |

| 真鍮 | 1-4mm | 1.5KW | 2-3kW | 4-10 m/min | ±0.1mm |

| 真鍮 | 4-8mm | 2KW | 3-4KW | 1-4 m/min | ±0.15mm |

| 銅 | 1〜3mm | 1.5KW | 2-3kW | 3-8 m/min | ±0.1mm |

| 銅 | 3-6mm | 2KW | 3-4KW | 0.8-3 m/min | ±0.15mm |

切断ニーズに応じたレーザーのワット数の選定

複雑に聞こえますか? 実用的なアプローチはこうです。通常行う最も厚い切断作業を特定し、その厚さに対して最小限ではなく最適なワット数を持つ金属切断機を選定します。最大能力の70~80%で運転することで、消耗品の寿命が延び、切断面の品質が向上し、時折発生するより厚板の作業にも余裕を持たせられます。

鋼材用途のレーザー切断機はこれを完璧に示しています。1.5kWのシステムでも技術的には6mmの軟鋼を切断できますが、3kW装置を中程度の出力設定で使用すれば、より高速で、きれいで、バリの少ない切断が可能です。この 推奨される出力範囲 軟鋼の厚さ25mmまで対応する1.5~6kWの範囲は、設備の交換なしに運用規模を拡大できる柔軟性を提供します。

レーザー切断によるアルミニウム部品や装飾用真鍮加工のような高精度用途では、アシストガスが選定した出力とどのように相互作用するかを検討してください。窒素切断は 酸化物のない切断面を生成します 溶接や塗装には不可欠ですが、酸素を用いた切断よりも高い出力設定を必要とします。金属用のレーザー彫刻機は、素材を完全に貫通させる必要がなく表面層にのみ影響を与えればよいことから、はるかに低いワット数(通常20~50W)を使用します。

- 軽量加工向け工場(1~6mmの鋼材を中心に扱う): 2~3kWは非常に高い汎用性を提供します

- 一般的な金属加工(12mmまでの混合素材): 4~6kWはほとんどの要件に対応可能です

- 重工業向け切断(厚板・大量処理): 6kW以上で最大の生産性を実現します

- 反射性金属(アルミニウム、真鍮、銅)の切断を優先する場合: 鋼材ベースの計算値に対して30~50%余分に加算してください

必要な出力の理解があれば、装置を賢明に評価できます。しかし、レーザー切断がお客様の用途に適しているかどうかは、ワット数だけでは決まりません。特定の成果が求められるプロジェクトにおいて、この技術はプラズマ、ウォータージェット、放電加工(EDM)といった他の手法とどう比較されるでしょうか?

レーザー切断とプラズマ・ウォータージェット・EDM方式の比較

電力要件は把握できました。しかし、ここに賢明な購入者と後悔する購入者を分ける重要な質問があります。レーザー切断は本当にあなたの用途に適しているでしょうか?場合によっては、適していないこともあります。プラズマ、ウォータージェット、または放電加工(EDM)がレーザー技術よりも優れる状況を理解することで、高額なミスを避け、各作業に最適な加工方法を選択できるようになります。

プラズマとの比較におけるレーザー切断の精度の利点

精度が最も重要となる場面では、薄板金属のレーザー切断はプラズマでは到底及ばない結果をもたらします。 according to 業界比較 薄い材料において、レーザー切断は±0.001インチ(±0.025mm)またはそれ以下の公差を達成するのに対し、プラズマ切断は約±0.030インチから±0.060インチ程度であり、精度で約30〜60倍の差があります。

なぜこれほど劇的な差が出るのでしょうか?プラズマ切断は、金属を溶かすために20,000〜50,000度に加熱されたイオン化ガスを使用します。このほぼ超音速のプラズマジェットは、显著な熱影響部と粗い切断面を生じさせ、多くの場合、二次加工を必要とします。一方、レーザー板金加工機は、エネルギーを最大0.1mmという微小なスポットに集中させることで、熱による変形を最小限に抑え、そのまま溶接や塗装ができるほど清浄な切断面を実現します。

薄い素材に関しては、速度比較でもレーザー技術が優れています。CNCレーザー切断は、プラズマ切断が到底及ばない速度で薄板を加工でき、軽量ゲージでは送り速度が100m/分に達します。ただし、材料の厚さが増すにつれてプラズマ切断の優位性が高まります。プラズマはアルミニウムなら最大6インチ(約150mm)まで切断可能ですが、レーザー機械は鋼材で約1インチ(25mm)が実用上の限界となります。

コスト構造も大きく異なります。プラズマ加工機は初期投資が比較的安価であり、多くの用途では圧縮空気以外の高価な支援ガスを必要としません。しかし、二次仕上げ工程や広い切断幅(カーフ)による材料ロス、プラズマ切断後のエッジ清掃に必要な労力などを考慮すると、レーザー加工の時間当たり運転コストが高くても、単品あたりの総コストはレーザー切断された板金の方が低くなることが多いのです。

ウォータージェットまたは放電加工がレーザーを上回る場合

多くのレーザー支持者が明かさない事実があります。特定の用途において、ウォータージェットや放電加工(EDM)は単なる代替手段ではなく、明らかに優れた選択肢であるということです。こうした状況を理解していれば、レーザー技術が本来発揮できないような作業に無理に適用してしまうことを防げます。

ウォータージェット切断は、冷間の超音速研磨エrosionを使用し、熱影響部がまったく発生しません。これは、熱に敏感な材料や、金属組織の特性を変化させることのできない用途において極めて重要です。切断プロセスの比較によると、ウォータージェット機械は4インチ(100mm)の鋼材を切断可能で、これはほとんどのレーザー装置が有効に処理できる厚さの4倍にあたります。また、ガラス、セラミックタイル、大理石、花こう岩、レーザー光線を損傷または反射させる複合材料など、事実上あらゆる素材を切断できます。

ワイヤー放電加工(Electrical Discharge Machining)は、精度面で極限まで到達した加工方法です。許容公差は±0.0001インチ(±0.025mm)に達し、レーザー切断の10倍の精度を持ち、表面粗さはレーザーのRa 12μmに対してRa 0.8μmと非常に滑らかになるため、精密嵌め合わせや摺動面の加工に優れています。 費用分析 レーザー切断の運転コストは約1時間あたり28ドルであるのに対し、放電加工は85ドルですが、鏡面のような仕上げや極めて高い精度が部品に求められる場合、放電加工は依然として不可欠です。

| 比較要素 | レーザー切断 | プラズマ切断 | ウォータージェット切断 | ワイヤー放電加工 |

|---|---|---|---|---|

| 精密公差 | ±0.001インチ(±0.025mm) | ±0.030" から ±0.060" | ±0.003" (±0.1mm) | ±0.0001" (±0.025mm) |

| 材料の厚さ範囲 | 最大1" (25mm) の鋼材 | 最大6"のアルミニウム | 最大4" (100mm) の鋼材 | 12" (30cm) を超える切断が報告されている |

| 熱影響部 | 最小限(適切な設定で<0.25mm) | 熱影響領域(HAZ)と変形が顕著 | なし—冷間切断プロセス | 放電による熱影響領域(HAZ)が一部存在 |

| 時間あたりの運転コスト | ~$28/時間 | レーザーよりも低い | 中程度の (機器3万ドル以上) | オーバータイムで |

| エッジ品質 | 優れた (Ra 12μm) | 公平な仕上げが必要になる | 良さ 最小の | 優良 (Ra 0.8μm) |

| 理想的な使用事例 | 薄板から中板の金属、大量生産、複雑なデザイン | 厚手の導電性金属、コストを意識した運用 | 厚い材料、熱に敏感な部品、非金属 | 極めて高い精度、硬化材、鏡面仕上げ |

レーザー切断を使用すべきでない場合

適切な意思決定を行うには、代替手段を選択すべきタイミングを知ることが重要です。以下のシナリオでは、レーザー技術が最良の選択ではない可能性があります。

- プラズマを選ぶべき場合: 電気伝導性金属で1インチを超える厚さの材料を切断する場合、予算制約により設備投資が限られる場合、切断面の品質要求が中程度の場合、または厚板領域でレーザーの加工速度が著しく低下するため高速処理が必要な場合。

- 以下の場合はウォータージェットを選択してください。 冶金的変化が許容できない熱に敏感な材料の加工、石材・ガラス・複合材などの非金属の切断、ファイバーレーザーでも困難となる反射性材料の加工、または2〜4インチのような厚板でレーザー出力が現実的ではなくなる場合。

- 放電加工(EDM)を選ぶべき場合: ±0.1mmより厳しい公差が必須である場合、表面粗さがRa 1μm以下が要求される場合、45HRC以上の高硬度材を切断する場合、または摺動用途における精密嵌め合わせに鏡面品質のエッジが必要とされる場合。

- CNCフライス加工を選ぶべき場合: 部品に3Dプロファイリングまたは深さが変化する加工が必要であり、切断速度よりも特定の形状に対する非常に厳しい公差が重要視される場合、または材料の分離よりもむしろ材料除去が主な目的となる場合。

切断機械用途におけるレーザーは、薄板から中厚板の金属で高精度・高速処理・最小限の後工程が求められるニッチな用途において優れた性能を発揮します。この範囲を超えてレーザー技術を無理に適用すると、品質問題や生産速度の低下、あるいはその両方が生じます。

製造業の分析によると、適切な用途においてレーザー切断は帯鋸盤よりも10倍、ワイヤーカットよりも50~100倍速い加工速度を実現します。12kWの酸素アシストレーザーは40mm厚の鋼板を、他のいかなる精密加工法にも及ばない速度で切断できます。しかし、同じ情報源はこうした制約も指摘しています。ほとんどのシステムは6kW未満であり、実用的な切断厚さは約12mm程度に制限され、特定の材料から発生する有害な煙は大気を制御した環境下での処理を必要とします。

これらのトレードオフを理解することで、無理に要件に技術を合わせるのではなく、適切な技術と要件を一致させることができます。しかし、レーザー切断がご使用の用途に適していることを確認した後、趣味用のデスクトップ機と産業用生産システムのどちらを選ぶべきかという判断が必要になります。

小規模店舗向け機器と工業用生産向け機器の選定

レーザー切断がご使用の用途に適していることを確認しました。次は、業務全体の方向性を決める重要な意思決定の段階です。具体的な状況に合った適切な機器規模とは何でしょうか? デスクトップ型レーザー彫刻機と産業用レーザー切断機の違いは、単なるサイズや価格の差ではありません。生産実態、作業スペースの制約、成長の見通しに能力をマッチさせることが求められます。

デスクトップおよび小規模事業者向けレーザー切断ソリューション

小規模から始めることは、弱いスタートをするということではありません。今日の家庭用ワークショップや小規模企業向けの金属レーザー切断機は、わずか10年前であれば産業施設でしか得られなかったような性能を提供しています。以下の通り 業界分析 oMTech 50Wファイバーレーザー彫刻機(約2,730ドル)などのマシンは、ほとんどのガレージや地下室のワークショップに収まるコンパクトなサイズでありながら、高品質な金属彫刻機能を提供します。

しかし、初めて購入する人にとって意外な点は次の通りです。家庭用の金属レーザー切断機は、厚みのある金属を完全に切断することよりも、むしろ彫刻やマーキングに優れている場合が多いということです。5,000ドル以下のデスクトップ型ファイバー方式のシステムの多くは、マーキング、薄板切断(1mm未満)、および精細な彫刻作業が主な用途です。実際に金属を切断できる性能を得るには、『中小企業向け設備ガイド』で紹介されているBlue Elephant ELECNC-1325FLのような、15,000〜20,000ドルクラスの装置が必要になってきます。

自社の小さな工場向けにCNCレーザー切断機を検討する際は、以下の重要な要素を考慮してください。

- 作業領域の寸法: デスクトップ型の装置は通常、300×200mmから600×400mmの切断範囲を備えています。購入前に、夢のプロジェクトではなく普段使う最大サイズのワークピースを測定し、素材の配置用に余裕としてさらに20%程度のマージンを加えてください。

- 出力制限: 最も手頃な価格のデスクトップ機は20Wから50Wの範囲で、マーキングや彫刻に適しています。実際の金属切断は薄い素材でも500W以上から始まり、一般的な加工には1.5kW以上が必要です。

- 空間要求: オペレーターのアクセス、換気ダクト、材料の搬入スペースを含め、最低限2×3メートルの床面積が必要です。天井の高さも重要で、煙排出システムには垂直方向のクリアランスが必要です。

- エントリーレベルの投資: 高品質なマーキング/彫刻用装置では2,500ドル~5,000ドル、本格的な金属切断機能を持つ装置では15,000ドル~25,000ドルを見込んでください。換気設備、安全装置、初期消耗品のためにさらに15~20%の費用を考慮する必要があります。

- 電気仕様: デスクトップ機は標準的な110V/220V回路で動作します。高出力の切断装置は専用の30A以上が必要な場合があるため、購入前に確認してください。

- 冷却システム: 空冷式装置は初心者にとって設置が簡単です。水冷式は性能が優れていますが、メンテナンスの複雑さと必要な設置スペースが増加します。

小規模ビジネス向けのレーザー切断機の価格は、実際に切断できるか、マーキングにとどまるかによって大きく異なります。3,000ドルのデスクトップモデルは美しい彫刻が可能でも、0.5mmの鋼板をきれいに切断することができない場合があります。この違いを理解することで、不満や無駄な投資を防ぐことができます。

産業規模の生産能力

生産量がデスクトップタイプの処理能力を超える場合、または切断厚さの要件が趣味用レベルを超えている場合は、産業用機器が不可欠になります。生産現場向けに設計されたCNCファイバーレーザー切断機はまったく異なるカテゴリに属し、その性能は10万ドルを超える投資を正当化します。

製造自動化の研究によると、現代の産業用レーザー切断機はもはや単独のツールとして機能していません。これらは自動ローディング/アンローディングシステム、ほぼ連続運転を可能にするデュアル交換プラットフォーム、切断パスや材料使用率を最適化する高度なソフトウェアを備えた完全自動化された生産ラインに統合されています。

産業用CNCレーザー切断機システムとその小型 counterparts を区別しているものは何でしょうか:

- 作業領域の規格: 産業用のサイズ規格は通常1300×2500mm(1325)から始まり、1500×3000mm(3015)以上まで拡大します。3015サイズが金属加工で主流である理由は、標準的なシートサイズと一致し、無駄を最小限に抑えることができるためです。

- 出力範囲: 生産用システムは一般的に3kWから12kW以上で動作しており、設備投資を正当化できる速度で厚板材を切断できます。高出力は直接的に生産能力の向上につながります。

- 自動化統合: ロボットによるロード/アンロードにより、手作業による材料処理のボトルネックが解消されます。デュアルエクスチェンジプラットフォームを用いることで、切断作業を継続している間にも材料の準備が可能となり、スピンドル稼働率を85%以上に高めます。

- 生産量対応能力: 産業用システムは、24時間365日間近い連続多シフト運転に対応できる耐久サイクルを持ち、小型機器では達成できない高い信頼性と稼働率を保証します。

- 負荷下での精度: 頑丈なフレーム構造、高精度リニアガイド、温度変化に安定した設計により、長時間の連続生産中でも切断精度を維持します。これはIATF 16949や同様の品質認証要件において極めて重要です。

- ソフトウェアの高度化: 部品配置最適化、生産スケジューリング、ERPとの統合により、受注から出荷までの業務プロセスが効率化されます。

パワー・スピード・品質の関係性の理解

規模を問わず、切断結果を左右する基本的な方程式が一つあります。それは、レーザー出力、切断速度、および切断面品質の関係です。このバランスを誤ると、生産速度が遅くなる(出力不足、速度が遅い)か、品質が低下する(出力に対して速度が速すぎる)ことになります。

趣味愛好家や小規模事業者にとって、これは現実的な限界を受け入れることを意味します。1.5kWシステムでは、6mm厚の鋼板を最適な速度で切断すれば、きれいな切断面が得られます。しかし、同じシステムで8mm厚の材料を切断しようとすると、切断速度は著しく低下し、切断面の品質も悪化します。つまり、装置の効率的な運転範囲を超えて使用しようとしているのです。

産業用ユーザーも同じ物理法則に従いますが、より余裕があります。6kWのCNCレーザー装置であれば、同じ6mm厚の鋼板を3〜4倍の速度で切断できます。あるいは、小型機種が薄板で達成できる速度を、15mm厚の材料でも実現可能です。この差は、直接的に「時間あたりの部品数」や「切断コスト」に影響します。

切断面品質は、どちらのスケールにおいても予測可能なパターンに従います。

- 薄板材料(3mm未満): 一般的に、高速切断は熱入力を減らし、ドロスの発生を最小限に抑えるため、エッジ品質が向上します。

- 中厚材(3~10mm): 最適な速度は、熱入力と材料除去量のバランスを取ります。速すぎると切断面が粗くなり、遅すぎると熱影響部が過剰に広がります。

- 厚板(10mm以上): 速度は大幅に低下し、切断面の品質は単純な出力よりも、アシストガスの選定、焦点位置、ノズルスタンドオフ距離に大きく依存します。

に従って 設備規模の調査 多くのバイヤーは「一台で全て対応」という罠にはまり、日常的な生産ニーズではなく、稀に必要な最大仕様に基づいて装置を購入してしまいます。より賢明なアプローチとは? 主要な作業負荷に対して、70~80%の稼働率で処理できる設備を選定し、時折の厚板加工は、生産量が増えて設備更新を正当化できるまで、専門業者に外注することです。

ガレージのワークショップを設立する場合でも、生産施設を計画する場合でも、設備の選定が運用上の限界を決定します。しかし、初期購入価格は物語の一部しか伝えていません。所有にかかる総コストを理解することで、その投資が実際に財政的に妥当かどうかが明らかになります。

総所有コストとROI分析

あなたは設備規模を選択しましたが、ここで多くの購入者がつまずくポイントがあります。それは購入価格に注目するあまり、長年にわたる運用中に蓄積される費用を見落としてしまうことです。金属用のレーザー切断機は一時的な購入品ではなく、長期的な生産資産です。 according to 業界分析 当初は安価に見えても、エネルギー消費、メンテナンスの負荷、生産性の制約を考慮すると、時間の経過とともに高コストになる可能性があります。

実際の運用費を分解する

所有コストを氷山に例えると、水面より上にあるファイバーレーザー切断機の価格は、実際の投資額のごく一部にすぎません。5〜10年という運用期間にわたって、すべてのコスト項目を検討したときに、初めて本当の財務状況が見えてきます。

| コスト項目 | エントリーレベルシステム($15,000~$40,000) | ミッドレンジシステム($40,000~$70,000) | 産業用システム($70,000以上) |

|---|---|---|---|

| 初期設備投資 | $15,000-$40,000 | $40,000-$70,000 | $70,000-$120,000+ |

| 設置とトレーニング | $1,000~$3,000(基本セットアップ) | $3,000~$8,000(インフラ改修費用) | $10,000~$25,000(専門労働力、施設準備) |

| 消耗品(年間) | $500-$1,500 | $1,500-$4,000 | $4,000-$10,000 |

| 電気代(年間フル稼働時) | $2,000-$4,000 | $4,000-$8,000 | $8,000-$15,000+ |

| メンテナンス(年次) | $200-$600 | $600-$2,000 | $2,000-$5,000 |

| 予想寿命 | 8~12年 | 10から15年 | 15〜20年以上 |

コスト分析調査によると、3000Wのファイバーレーザー機械はフルパワー時で約8.5kW/hを消費します。レーザー彫刻機の販売を探す際にこの電力数値は抽象的に感じられるかもしれませんが、年間2,000時間の稼働で換算すると、地域の電力料金によりますが、電気代だけで$2,000~$4,000かかる計算になります。

アシストガスの消費は、多くの購入者が過小評価するもう一つの大きな費用です。窒素は1本あたり約320ドルかかり、連続切断で12〜16時間持続します。酸素は1本あたり1時間当たり約15ドルです。主に薄い材料を加工する工場の場合、エアコンプレッサの利用(3kWレーザーには15kWコンプレッサ、6kWには22kWコンプレッサが必要)により、継続的なガス費用を大幅に削減できます。

メンテナンススケジュールと消耗品の交換

収益を上げる運用と損失となる運用を分けるのは、小さな問題が生産停止につながる故障に発展するのを防ぐための徹底したメンテナンスです。ファイバーレーザー彫刻機または切断装置は、複数の期間ごとに点検が必要です。

- 日々のタスク: 各運転前にレンズおよびノズルを点検してください。保護レンズの汚染や損傷を確認します。保護レンズの交換費用は1個あたりわずか2〜5ドルですが、この点検を怠ると、はるかに高価な部品を損傷するリスクがあります。

- 毎週の要件: 光学部品を清掃し、ガス圧設定を確認し、冷却液のレベルを点検してください。素材の位置決めに影響を与える可能性のある切断ベッド上の破片の蓄積を確認してください。

- 月次作業: チラー系統の水を交換してください。レーザー加工テーブルを清掃し、切断スクラップを取り除いてください。排気システムおよびエアーフィルター(装備されている場合)を点検してください。ノズルは必要に応じて交換(3kWヘッド用は1個あたり2〜5米ドル)。

- 四半期点検: 駆動システムのキャリブレーションを確認してください。ドライブベルトおよびリニアガイドの摩耗を点検してください。メーカー仕様に従い、すべての可動部を清掃および潤滑してください。

- 半年点検: 潤滑システムのオイルを補充してください。エア/ガスフィルターを交換(システムにより2,000〜4,000米ドル)。ダストコレクター用フィルターのメンテナンス(800〜2,000米ドル)。該当する場合はエアコンプレッサーの保守を行ってください。

- 年次点検: レーザー光源の出力確認、アライメントの確認、および全システムのキャリブレーションを含む専門的な点検サービス。

セラミック製のボディ部品は、1個あたり約5ドルで、通常数か月間は損傷なく使用できます。フォーカシングレンズやコリメートレンズなどのファイバーレーザー加工機の部品はさらに長持ちし、保護レンズの点検を怠って損傷した場合にのみ交換が必要になります。

レーザー切断の投資利益率(ROI)の算出方法

ROIの計算式自体は単純です:ROI(%)= [(投資による純利益 - 投資コスト)÷ 投資コスト] × 100。しかし、「 ROI評価に関する研究 」によると、生産性の向上、材料費の節約、労働効率の改善を考慮に入れることで、多くの企業が18〜24か月以内に投資回収を達成しています。

そのリターンをもたらす要因は何でしょうか?所有期間中に複利的に作用する主な要因は3つあります。

- 生産速度への影響: ファイバーレーザー切断は、従来の方法と比べて最大3倍の速度で素材を処理でき、薄板では最大毎分20メートルの速度に達します。これにより、追加の人手を必要とせずに生産能力を200〜400%向上させることが可能です。

- 材料の節約: 0.1~0.2mmの狭いカーフ幅と高度なネスティングソフトウェアを組み合わせることで、材料の廃棄を最大20%削減できます。スマート最適化により、80%以上の材料使用率を実現します。

- 労働コストの削減: 自動化システムはオペレーターの介在をほとんど必要としません。二次仕上げ工程が不要となり、切断面が溶接や塗装にそのまま対応できる状態でマシンから出力されるため、部品ごとに大幅な労働時間の削減が可能です。

中規模の運用の場合、月間の節約額は通常以下の通りです:エネルギー費用は低効率な他の選択肢と比較して800~1,200米ドルの節約、メンテナンス費用はCO2システムと比較して400~600米ドルの削減、生産能力の向上により追加収益が3,000~5,000米ドル発生します。

環境およびインフラに関する考慮事項

レーザー切断のコストは、直接的な運用コストを超えて、重要なインフラ投資にまで及ぶ。煙の排出は選択肢ではなく必須である。金属の気化によって生じる粒子やガスは健康リスクを引き起こし、光学部品を損傷する可能性がある。生産量および現地の規制要件に応じて、適切な排煙システムには2,000〜10,000米ドルの予算を見積もるべきである。

エネルギー効率の比較では、ファイバーレーザー技術が明確に優れている。ファイバーレーザーは電気から光への変換効率が約35%であるのに対し、CO2レーザーは10〜20%程度である。 according to 運用コスト分析 cO2レーザーの稼働時間あたりの消費額は約20米ドルであるのに対し、ファイバーレーザー系統は約4米ドルで運転される。この差は長年にわたる生産を通じて非常に大きなものとなる。

レーザー切断のコストを評価する際には、低価格の機械はしばしば急速に減価償却され、中古市場での需要も弱いことを覚えておいてください。高品質なシステムは価値を長期間維持し、将来のアップグレードや再販において柔軟性を提供します。「この機械の購入費用はいくらか?」ではなく、「長期的に所有し、運用し、依存することによる総コストはいくらか?」が問われるべきです。

所有コストの全体像を理解することで、投資を現実的に評価できるようになります。しかし、たとえ最高の設備であっても、切断に関する問題が原因不明のまま放置されれば、不十分な結果に終わってしまいます。一般的な欠陥のトラブルシューティング方法を知ることで、イライラを体系的な問題解決に変えることができます。

一般的な切断不良とその対策のトラブルシューティング

金属を切断する最も優れたレーザーでさえ、パラメータがずれたり条件が変化したりすると、不満の残る結果になります。収益性のある作業と品質上の問題の違いは、しばしば一つのスキルにかかっています:体系的なトラブルシューティングです。解決策を当て推量するのではなく、欠陥の症状、根本原因、そして的を絞った修正措置の関係を理解することで、思いつきの調整から予測可能な問題解決へと転換できます。

ドロスおよびバリの発生に関する診断

金属板のレーザー切断中に、切断端が粗くなったり、切断部の底に固化した材料が付着していることに気づいた場合、これは金属加工で最も一般的な欠陥である「ドロス」と「バリ」に直面しています。According to 品質管理研究 これらの問題は、切断速度、レーザー出力、アシストガスのパラメータの間にバランスが取れていないことに起因しています。

ドロスは、溶融した材料が切断ゾーンからきれいに排出されず、底面で再凝固する際に発生します。バリは、レーザーが完全に清潔な切断を完了しない場合に現れる粗く盛り上がった端部です。どちらも金属レーザー加工機のパラメータを調整する必要があることを示していますが、具体的な修正方法は異なります。

ドロスを除去するには、まず補助ガス圧を0.1バールずつ段階的に増加させてください。フォーカス位置が材料表面より下にある場合は、少しずつ上方に移動させます。出力レベルに対して切断速度が速すぎると、レーザーは材料を完全に溶かし通せないため、5~10%ほど減速して結果を確認してください。特にバリに関しては逆の対策が必要なことが多く、切断速度が遅すぎたり出力が高すぎたりすると熱が蓄積し、粗いエッジが生じます。貫通能力を維持しつつ、速度を上げてください。

熱影響部(HAZ)問題の解決

過剰な熱影響部(HAZ)は切断周辺の材料特性を低下させ、変色、反り、または溶接や曲げなどの後工程に影響を与える冶金的変化を引き起こします。 according to トラブルシューティングガイド によると、主な原因はレーザーの移動速度が遅すぎるか、材料の厚さに対して出力が高すぎることです。

特定の材料を切断するための最適なレーザーを見つけるには、出力と速度のバランスを最適化する必要があります。きれいに貫通できるだけの出力を維持しつつ切断速度を上げることで、単位長さあたりの熱入力量を低減できます。適切なエアアシストまたは窒素ガスの流量により、切断部を冷却し、再点火する前に粉塵を吹き飛ばすことができます。アルミニウムなどの反射性材料の場合、窒素切断は酸化を防ぎ、熱的損傷を軽減します。

| 問題の種類 | 原因 が ある こと | 具体的な解決策 |

|---|---|---|

| ドロス(底部付着物) | フォーカス位置が低すぎる;ガス圧力が不十分;切断速度が高すぎる;アシストガスが不純 | フォーカス位置を上げる;ガス圧力を0.1バールずつ増加させる;速度を5〜10%低下させる;ガス純度(窒素の場合99.6%以上)を確認する |

| バリ(ざらついた盛り上がった端部) | 速度が遅すぎる;出力が高すぎる;フォーカスが表面より上にある;材料の前処理が不適切 | 切断速度を上げる;出力を下げる;フォーカス位置を下げる;切断前の材料表面を清掃する |

| 切断不完全 | 出力不足;速度が速すぎる;ガス圧力が低い;レンズの汚染 | 出力を5〜10%増加させる;速度を下げる;アシストガス圧力を上げる;保護レンズを清掃または交換する |

| 熱影響領域が大きすぎる | 速度が遅すぎる;出力が高すぎる;冷却が不十分;ガス選定が不適切 | 貫通を維持しつつ速度を上げる;出力を下げる;エアアシストの流量を改善する;敏感な材料には窒素ガスに切り替える |

| 粗い/波状の切断面 | ガス圧が高すぎる、ノズル損傷、レンズの汚染、材料品質の問題 | ガス圧を0.1~0.2bar低下させる、ノズルを交換する、光学系を清掃する、材料の均一性を確認する |

予防措置と品質管理チェックポイント

体系的な予防策は、問題発生後の対処よりも常に優れています。以下の品質管理手法を導入することで、生産に影響が出る前に問題を検出できます。

- 切断前確認事項: 各工程開始前に保護レンズを点検してください。たった2ドルのレンズ点検で、数百ドルもする部品の損傷を防げます。ノズルのセンター出しと状態を確認してください。

- 材料準備: 表面を清掃することで、コーティング、油分、その他の汚染物質を除去し、切断品質のばらつきを防ぎます。シート全体での板厚の均一性を確認してください。

- パラメータ記録: 材料と板厚の組み合わせごとに最適な設定値を記録してください。品質の変動が生じた際には、これらのベースラインを参照してください。

- 定期的な校正: 焦点位置の調整は週に1回点検してください。ガス圧力計は月に1回確認してください。光学系全体の点検は四半期ごとに行ってください。

- 切断品質のサンプリング: 材料を変更したとき、またはメンテナンス後に、廃材での試し切りを行ってください。本番生産に入る前に切断面の品質を確認してください。

欠陥分析研究によると、窒素純度を99.6%以上に維持することで、ステンレス鋼切断時に発生する青や紫の変色を防ぐことができます。不純物を含む酸素も同様にスラグ付着や切断速度の低下を引き起こします。他の明らかな原因がないのに性能が低下した場合は、ガスの品質を確認してください。

金属用レーザー彫刻機の応用では、出力を低くした場合でも同様の原則が適用されます。浅い深さで作業する際は、フォーカス位置がさらに重要となり、また材料表面の前処理はマーキングの均一性とコントラストに直接影響します。

トラブルシューティングを習得することで、ファイバーレーザー彫刻機または切断システムを気まぐれなツールから信頼できる生産資産へと変貌させることができます。しかし体系的な問題解決は意思決定プロセスの一部にすぎません。自社の製造戦略全体をどう評価すべきかを理解することで、レーザー切断機能を最も効果的に活用できるようになります。

正しい金属レーザー切断機の選定

技術的詳細—必要なワット数、技術の比較、コスト構造、トラブルシューティング戦略—を学び終えました。ここで知識を行動に変える瞬間が訪れます。すべての情報を統合し、貴社の状況に最適な意思決定を行うのです。初めて金属用レーザー切断機を検討する場合でも、既存の金属切断レーザー装置をアップグレードする場合でも、前進する道とは、実際の生産現場の現実に能力を適合させることです。

金属切断能力のロードマップ構築

サプライヤーに連絡する前や見積もりを比較する前に、一旦立ち止まり、現在の状況を評価してください。 業界の調達ガイド によると、最も成功する設備投資の意思決定は、仕様の追求ではなく、正直な自己評価から始まります。あなたの道筋は、以下の基本的な質問から始まります:

- 材料プロファイル: どの金属を最も頻繁に切断していますか?生産で扱う板厚の範囲はどれくらいですか?薄板ステンレス用に最適化されたCNCレーザーと、厚板軟鋼用に設計されたものとは大きく異なります。

- 量的要求: 試作や小ロットの生産を行っているのか、それとも24時間多シフトでの連続生産が求められているのかどうかによって、基本的な自動化機能を備えたレーザーCNCマシンで十分なのか、あるいは統合型のローディングシステムが必須となるのかが決まります。

- 精度基準: 部品に許容差±0.1mmが必要ですか、それとも±0.25mmで十分ですか?より厳しい公差には、高品質な駆動システムとより厳格なメンテナンス体制が求められます。

- 技術の選択: 材料の組成に基づいて、ファイバーレーザー技術でニーズを満たせますか、それともCO2やウォータージェットなどの他の特定用途では依然として別法が適しているでしょうか。

- 出力容量: 通常の切断要件で最も厚い素材に、最大ではなく最適なワット数を対応させます。70〜80%の容量で運用することで、消耗品の寿命が延び、切断面の品質も向上します。

- 総合的なコスト観点: 購入価格だけでなく、電力消費、消耗品、メンテナンス間隔、期待耐用年数も検討してください。初期コストが高くても、トータル所有コストが低くなるファイバーレーザー切断機が多いです。

- サポート体制: 購入決定前に、現地でのサービス提供体制を確認してください。設備アナリストが指摘するように、仕様に関係なく、サービス待ちの機械は収益をまったく生み出しません。

このフレームワークは、卓上型のレーザー金属彫刻機を購入する場合でも、大量生産向けの産業用レーザー切断機を仕様決定する場合でも適用されます。技術はスケーラブルですが、意思決定の論理は一貫しています。

精密製造の専門企業とのパートナーシップ

多くのバイヤーが見落としている点は、レーザー切断は単独で存在することはほとんどないということです。製造された部品のほとんどは、量産可能な状態になる前に、成形、スタンピング、溶接、組立などの追加工程を必要とします。製造能力を構築するということは、レーザー切断が全体のワークフローにどのように統合されるかを検討することを意味します。

自動車および精密部品用途の場合、この統合は極めて重要になります。以下を考えてください。 シャオイ (寧波) メタルテクノロジー レーザー切断機能を補完する包括的な製造パートナーの例です。IATF 16949認証取得済みの金属スタンピングおよび精密アセンブリにより、レーザー切断後の工程—複雑な形状の成形、部品の接合、据え付け可能な完成品アセンブリの供給—に対応しています。

このようなパートナーシップに価値を与えるものは何でしょうか?特に注目すべきいくつかの能力があります:

- 迅速な試作スピード: 量産用金型への投資を行う前に設計検証が必要な場合、5日間で対応可能なターンアラウンド機能により、開発サイクルを大幅に短縮できます。レーザー切断のブラケットからプレス成形されたシャシーコンポーネントまで、繰り返し設計を改善する際にも同様に効果を発揮します。

- 製造性を考慮した設計サポート: 包括的なDFM(設計段階での製造・検査性分析)により、高価な修正になる前の問題を事前に発見できます。12時間以内の見積もり対応により、複数の設計アプローチをすばやく評価することが可能です。

- 品質認証: 自動車業界の品質マネジメント標準であるIATF 16949認証は、故障が許されないシャシー、サスペンション、構造部品において、一貫したプロセスを保証します。

- 生産スケーラビリティ: 試作検証から自動化された大量生産へ移行するには、品質を損なうことなく少量から大量まで、あらゆる生産規模に対応できるパートナーが必要です。

製造パートナーの調査によると、最も強固な製造関係は単なる加工機の使用時間だけでなく、エンジニアリングのコンサルティング、プロトタイプのテスト、材料の推奨なども提供しています。このようなサポートにより、リスクが低減され、リードタイムが短縮され、複雑なアセンブリの生産がスムーズに進むようになります。

段階別の次のステップ

今後の進め方は、現在の状況によって異なります。

初めてのレーザー切断投資を検討している場合: 実際の生産部品を使用して、複数のベンダーに試験切断を依頼してください。精度を測定し、切断面の品質を確認し、全体のプロセス時間を計測します。地域内の既存ユーザーを訪問し、信頼性やサービス対応について率直な質問をしてください。

既存の設備をアップグレードする場合: 現実的な能力分析を実施してください。ボトルネックとなっているのは切断速度か、板厚対応能力か、あるいは材料の取り扱いかを明確にしてください。印象的なスペックではなく、実際に生産で課題となっている部分に的を絞ったアップグレードを行ってください。

現在レーザー切断を外注している場合: 輸送費、リードタイム、品質管理を含む真正な外注コストを計算してください。5〜7年間の社内設備所有コストと比較してみてください。一定量の生産では、損益分岐点が予想より早く訪れることがよくあります。

切断加工以外に精密製造が必要な場合: あなたのレーザー切断部品に加え、スタンピング、成形、組立も対応可能な統合型メーカーとの提携をご検討ください。自動車用途の場合、「 Shaoyiの自動車用スタンピング能力 」などのリソースは、包括的な製造サポートが複雑な部品製造をいかに効率化するかを示しています。

レーザー金属切断技術を理解し、それを収益性高く導入するまでの道のりには、知識と実行の両方が求められます。ここに必要な枠組み—ワット数の選定、技術比較、コスト分析、トラブルシューティング能力、および意思決定基準—がすでにあります。次なる一歩はあなた自身が踏み出す番です。この理解を自社の具体的な製造課題に適用し、事業運営が求める切断能力を構築してください。

レーザー金属切断に関するよくある質問

1. レーザーによる金属切断は高価ですか?

レーザー切断のコストは、材料の種類、厚さ、および切断速度によって異なります。時間あたりの料金は通常60〜150ドルですが、ファイバーレーザーは他の方法と比較して約28ドル/時間で動作します。初期設備投資はエントリーレベルのシステムで15,000ドルから、産業用マシンでは120,000ドル以上まで幅がありますが、ファイバーレーザーはCO2システムの10〜20%に対して35%のエネルギー効率を達成しており、長期的な運用コストを大幅に削減できます。狭いカーフ幅による材料の節約、二次仕上げ工程の削除、そして生産速度の向上を考慮に入れると、多くの企業が18〜24か月以内に完全な投資回収(ROI)を実現しています。

1000Wのレーザーでどのくらいの厚さの鋼材を切断できますか?

1000Wのファイバーレーザーは通常、最大5mmのステンレス鋼および約6mmの軟鋼を効果的に切断できます。ただし、最適な性能は最大能力の70〜80%で発揮されるため、1000Wシステムは3〜4mm厚の材料で最も優れた切断面品質を実現します。より厚い材料では、必要な出力が大幅に増加します。2000Wで8〜10mm、3000Wで12mm、6kW以上のシステムでは最大25mmまでの板厚に対応可能です。また、材料の反射率も影響し、アルミニウムや銅は同じ厚さの鋼材と比較して30〜50%高い出力を必要とします。

3. ファイバーレーザー切断とCO2レーザー切断の違いは何ですか?

ファイバーレーザーは1.064マイクロメートルの波長で動作し、35%のエネルギー効率を有し、特にアルミニウム、真鍮、銅などの反射性材料を含む15mm以下の金属切断に優れています。発振源の寿命は10万時間で、メンテナンスもほとんど不要です。CO2レーザーは10.6マイクロメートルの波長を使用し、効率は10〜20%で、20mmを超える厚板金属や木材、アクリル、繊維などの非金属材料に対して優れた切断結果を実現します。CO2チューブは2万〜3万時間ごとに交換が必要です。金属加工中心の用途にはファイバーを、多様な素材に対応する用途にはCO2を選んでください。

4. デスクトップレーザーカッターを家庭で使用して金属を切断することはできますか?

5,000ドル未満のデスクトップファイバーレーザーは金属のマーキングや彫刻に優れていますが、通常1mmを超える厚さの金属を完全に切断することはできません。本格的な金属切断能力を持つレーザーは、500W以上の出力を備えたシステムで、価格は約15,000~25,000ドルからとなります。重要な検討事項には、作業エリア(一般的に300x200mmから600x400mm)、電気仕様、煙除去のための換気、および最低2x3メートルの設置スペースが必要です。薄い板材を時折切断するだけの趣味レベルの方にとっては、OSH CutやSendCutSendなどの外部サービスを利用する方が、機器を所有するよりもコスト効率が高い場合があります。

5. レーザー切断ではなく、いつウォータージェットまたはプラズマ切断を選ぶべきですか?

25mmを超える導電性金属を予算内で切断する場合、プラズマ切断を選択してください。プラズマはアルミニウム最大6インチ(約150mm)まで対応可能で、レーザーは鋼材で約25mmが限界です。熱影響部が発生しないことが求められる用途、石材やガラスなどの非金属、または最大100mmの厚板にはウォータージェットを採用してください。ウォータージェットは冷間での研磨的侵食を利用するため、航空宇宙部品や医療機器などにおいて重要な冶金的特性を保持できます。ワイヤー放電加工(EDM)は極めて高い精度(±0.0001インチ)や鏡面仕上げが要求される場合に適していますが、そのコストは時間あたり85米ドルと、レーザーの28米ドル/時間に比べて高くなります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——