自動車用プレス加工におけるネッキング工程:故障モード対作業工程

要点まとめ

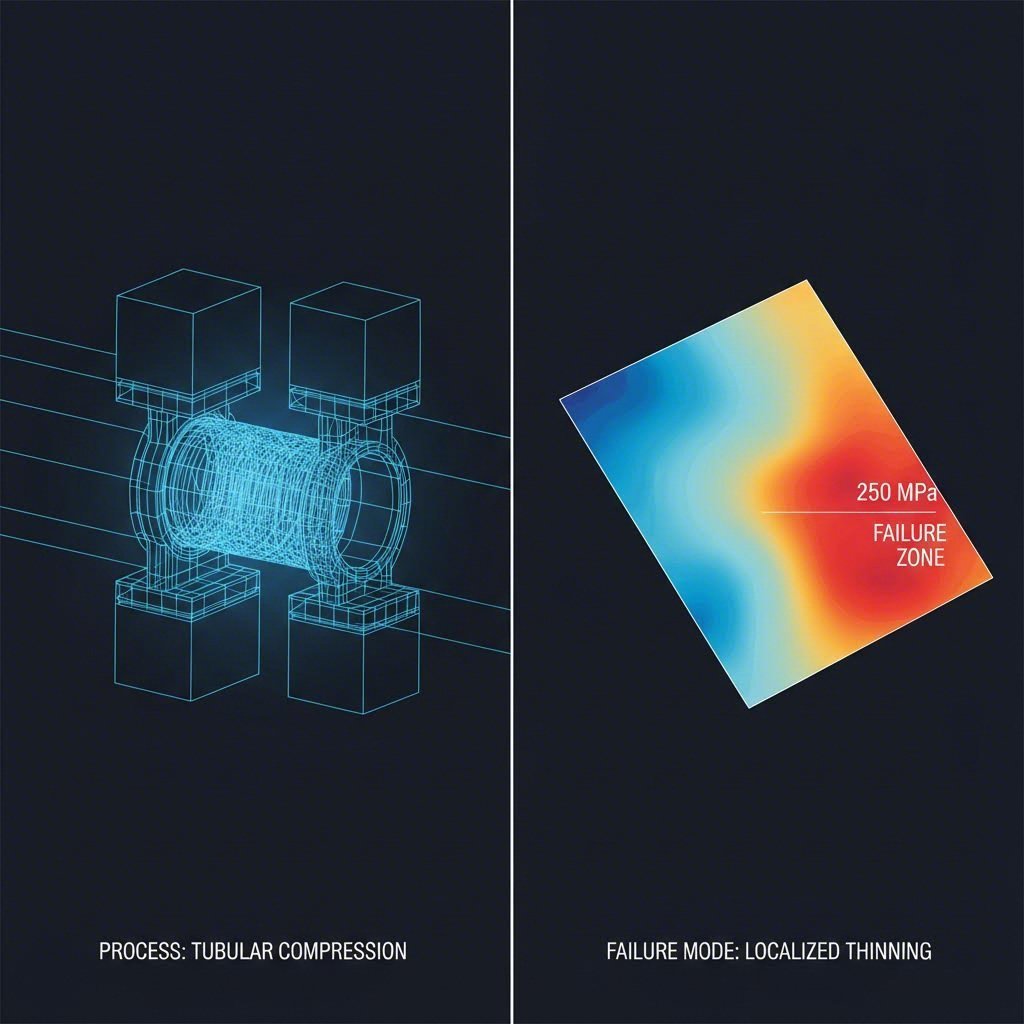

自動車のスタンピングにおいて、「ネッキング」という用語は、明確に区別されながらも重要な二つの概念を指す:特定の製造 プロセス および材料の 故障モード 。工程として(「縮径」とも呼ばれる)ネッキングとは、管状部品や容器の直径を意図的に小さくする工程であり、排気系部品やキャニスターなどに広く用いられる。一方、破損モードとしてのネッキングとは、破断に先立って発生する板金における局所的な肉薄不安定性を指し、材料の成形限界を示す重要な指標となる。

プロセスエンジニアにとって、ネッキングを制御するには二つのアプローチが求められる:座屈を引き起こさずに ネッキング工程 を実行できるよう金型を最適化すると同時に、ひずみ分布や加工硬化率を分析することで、スタンピングされたパネルが ネッキング不安定性 を回避するように設計することである。本ガイドでは、これら二つの状況における物理的原理、パラメータ、および制御戦略について解説する。

ネッキング工程:チューブ状部品の直径縮小

部品の成形において、ネッキングは円筒形シェルやチューブの開口端の直径を小さくするための成形操作です。深絞り(Drawing)のように材料を変位させて深さを作るのではなく、ネッキングは圧縮力を用いて周囲長を縮小します。この技術は、触媒コンバーターケース、ショックアブソーバーチューブ、燃料給油口などの自動車製造で広く使用されています。

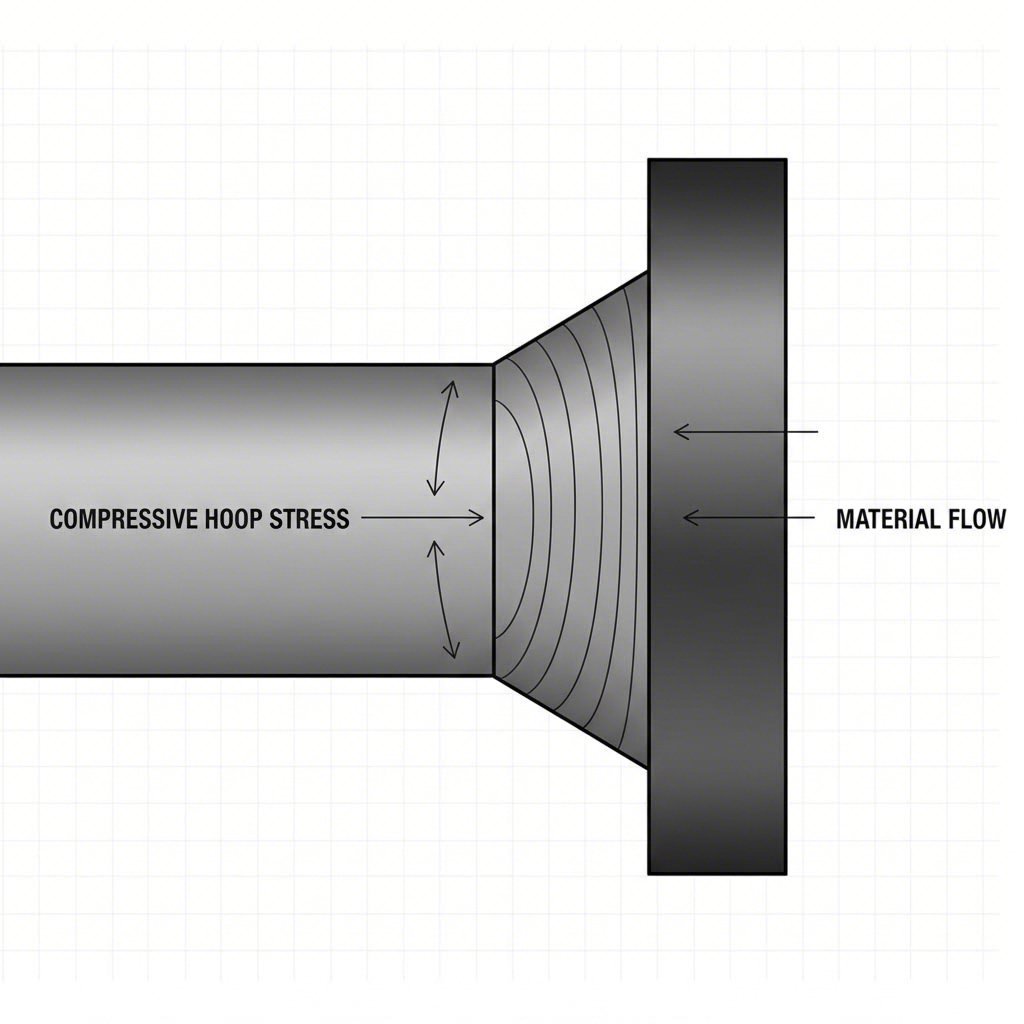

ネッキング工程の力学

この操作では、ダイスをチューブ状ブランクの端部に押し込みます。ダイスが進むにつれて、材料には圧縮方向の環状応力(フープ応力)が作用し、内側に流れ込んでわずかに板厚が増加します。この工程の成功は、材料が座屈せずに圧縮下で塑性変形して流動する能力に依存しています。

この直径の縮小を達成する主な方法は2つあります。

- ダイスネッキング: 静止したダイスをチューブの軸方向に押し込みます。これは高速ですが、摩擦や縮小率が大きすぎる場合の座屈リスクにより制限されます。

- ロータリーネッキングまたはスピンネッキング: 部品または工具が回転し、局所的な圧力を加えることで徐々に直径を小さくします。この方法は飲料用カンや高精度の自動車部品によく使用され、摩擦を低減し、欠陥を生じることなくより大きな直径の縮小を可能にします。

絞り加工における一般的な欠陥

材料が圧縮されるため、 絞り工程 における主な破損モードは割れではなく、 折りたたみ 座り込みやしわ寄せです。チューブの無支持長さが長すぎる場合、または直径に対して壁の厚さが不十分な場合、金属は流動するのではなく折れ曲がります。エンジニアは内部スリーブや段階的縮小(複数回の工程)を用いて材料をサポートし、幾何学的形状の整合性を保つことがよくあります。

幾何学的形状が複雑な部品や、精度が極めて重要な大量生産を扱う製造業者にとって、MetaBabyのような専門スタンピングサービスと提携することが有効です。 シャオイ金属技術 急速なプロトタイプと大量生産の間のギャップを埋めることができる IATF 16949 認証の精密スタンプの専門知識により,深頸型型などの複雑な形作作業でさえ,世界OEM規格を満たしています.

失敗 の 方法 と し て 首 を 折る:形容 の 限界

幅広く見ても 身体の白色 (BIW) スタンプは 首を絞るのが敵です 材料の不安定性の始まりを定義します 変形が狭い帯に局部化し 折れを必然的に引き起こすのです 周囲の材料が完全に変形するのを止めると すぐさま薄くなるのです

拡散対局部ネッキング

首の進行を理解することは,高度強度鋼 (AHSS) の失敗を予測するのに不可欠です.

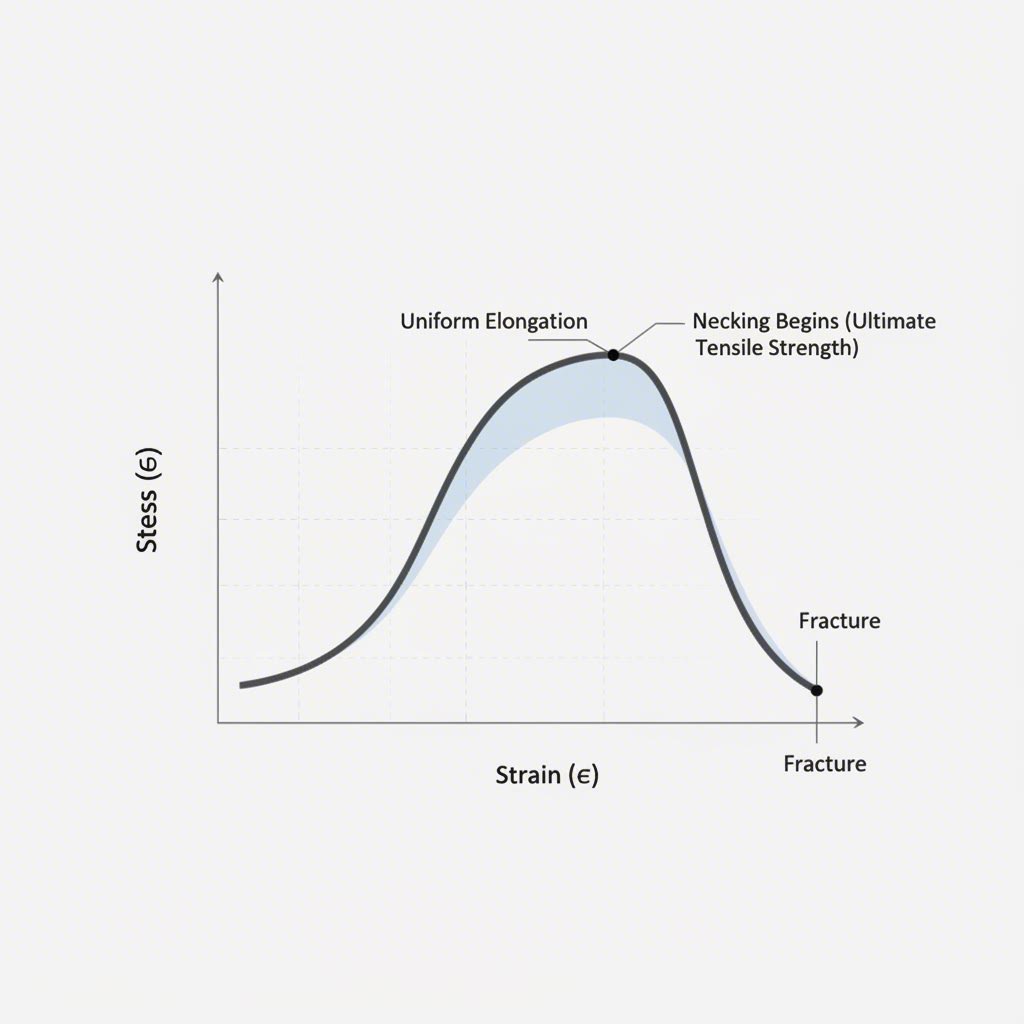

- 拡散ネックリング: これはシートの幅が不均一に収縮し始める初期段階です. 広範囲に広がり,すぐに故障を起こすわけではありません. 張力試験では,これは究極張力 (UTS) ポイントで発生します.

- 局所絞り(ローカルネッキング): これは破損の限界状態です。変形が狭い帯域(板厚程度の幅)に集中します。この状態では、周囲の領域でさらに延伸が生じることなく、材料が急激に薄くなります。プレス成形のシミュレーションおよび設計においては、局所絞りの発生を部品の機能的破損点と見なします。

不安定性の物理的原理

絞り現象は、材料の 加工硬化率 が断面積の減少に追いつかなくなったときに発生します。コンシデール基準によれば、材料が薄くなる速度よりも強度(硬度)が増す速度の方が速い限り、安定性は保たれます。加工硬化率が真応力レベルを下回ると、不安定性が引き起こされます。

そのため、複雑な形状のスタンピングには高い n値 (ひずみ硬化指数)を持つ材料が好まれます。このような材料は、より長時間にわたり広範囲にわたってひずみを分散させる能力を維持し、絞りの発生を遅らせることができるからです。

工学的パラメータと材料挙動

工程とフェイルモードを関連付けるには、材料科学への深い理解が必要です。絞り加工および絞り座屈時の鋼材の挙動は、その応力-ひずみ曲線によって支配されます。

N値の役割

ひずみ硬化係数(n値)は最も重要なパラメータです。

- 破損防止のために: 高いn値が望ましいです。局所的な絞り座屈が始まる前に材料がより大きく伸びるため、深絞り成形されるボディパネルにとって極めて重要です。

- 絞り加工における考慮点: 皮肉なことに、圧縮方向の絞り加工においては、n値が非常に高いと材料が急速に硬化しすぎて困難になる場合があり、より大きな加圧力が必要となり、座屈のリスクが高まります。

成形限界曲線(FLC)

量産工程で絞り座屈を予測するために、技術者は成形限界曲線(FLC)を利用します。FLCは局所的な絞り座屈が発生する主ひずみおよび副ひずみをプロットしたものです。プレス成形品上の任意の点で、この曲線の上方にプロットされる場合は、破損が発生すると予想されます。

ディジタル画像相関(DIC)などの現代的な検出方法により、エンジニアはリアルタイムでひずみの蓄積を可視化できます。表面のパターンを追跡することで、DICは肉眼ではまだ見えない段階で「絞り帯(ネッキングバンド)」を検出でき、金型の事前調整が可能になります。

欠陥の防止と工程制御

絞り加工を行う場合でも、絞り破損を防ぐ必要がある場合でも、摩擦および材料の流動制御が極めて重要です。

絞り不安定性の防止(板金)

- 潤滑戦略: 高摩擦は材料の流動を妨げ、局所的な伸びを引き起こします。重要な部位での潤滑を改善することで、隣接する領域から材料が引き込まれ、ひずみが分散されます。

- ブランクホルダ荷重の調整: ブランクホルダの加圧力が高すぎると、材料が金型内に流れにくくなり、過度な伸びや絞り現象を引き起こします。この力を低下させることで、より多くの材料を引き込むことが可能になります。

- ダイ半径: 鋭いリードは応力を集中させます。金型の入り口半径を大きくすることで、最大ひずみを低減し、局所的な絞りの発生を防ぐことができます。

管状部品のネッキング加工を成功させるためのポイント

- ガイドスリーブ: 圧縮ネッキング中に座屈を防ぐため、チューブ壁面を支持する外部または内部ガイドを使用してください。

- 段階的な直径縮小: 一度の工程で50%の直径縮小を試みないでください。圧縮応力を制御するために、複数の工程に分けて実施してください(例:20% → 15% → 10%)。

- アニール処理(焼きなまし): 大幅な縮減を行う場合、延性を回復させ、材料の加工硬化状態を緩和するために中間焼鈍が必要となる場合があります。

まとめ

自動車用スタンピングにおけるネッキングは、すべてのプロセスエンジニアが考慮しなければならない二面性を持っています。これは、管状部品の成形において有用な技術である一方で、板金成形性の限界を示す張力によるネッキング破断でもあります。圧縮変形のメカニズムと 絞り工程 引張り不安定性である ネッキング破断との違いを明確に理解することが重要です 製造業者は、金型設計および材料選定を最適化することができる。成功の鍵はこれらの力のバランスを取ることにある。すなわち、金属を成形するために塑性変形を利用する一方で、安定性が失われ破損が始まる物理的限界を尊重することである。

よく 聞かれる 質問

1. ネッキングと引き抜き(Drawing)の違いは何ですか?

引き抜き(Drawing)とは、ブランクをダイに引っ張り込んで深さを形成する引張プロセスであり、壁の厚さが薄くなることが多いです。ネッキング(工程としての)は、チューブの開口端の直径を小さくするために加えられる圧縮加工です。Drawingでは、フランジ部分から材料が流れ出るのに対し、ネッキングでは開口部で材料が内側に押し込まれます。

2. n値はネッキング不安定性にどのように影響しますか?

N値(加工硬化指数)は、材料が変形する際にどれだけ硬化するかを示す指標です。n値が高いほど、材料は局所的な板厚減少に対してより強く抵抗し、ひずみをより広い領域に分散させることができます。これはネッキング不安定の発生を直接的に遅らせ、より深く複雑なスタンピングを可能にします。

3. 破断が発生する前に絞り込み(ネッキング)を検出することは可能ですか?

はい。肉眼では重度になるまで見えにくいですが、試験中にデジタル画像相関(DIC)システムを使用することで局所的なネッキングを検出できます。製造現場では、パネル表面に目視で確認できる「溝」や薄くなる線が現れることは、工程が割れの直前にある明確なサインであり、直ちに調整が必要です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——