レーザー切断金属サービスの解説:設計データから完成品まで

なぜレーザー切断金属加工サービスが現代の製造業に不可欠なのか

工具と材料の間に物理的な接触なしに、人の毛髪よりも狭い公差を持つ精密部品へと平らな鋼板を変換することを想像してみてください。まさにそれがレーザー切断金属加工サービスが提供するものです。この技術の核心は、高エネルギーの集束光線を用いて金属板や部品を 極めて高い精度で切断、彫刻、成形することです。 航空宇宙用途の部品調達であれ、新製品設計のプロトタイプ作成であれ、この工程の仕組みを理解することは、製造オプションを評価する際に大きな利点となります。

光線から精密部品へ

では、光のビームがどのようにして固体の金属を切断するのでしょうか?このプロセスは、強力なレーザー光源が集中したビームを生成し、特殊なレンズや鏡を通じて導かれるところから始まります。この集束されたエネルギーが、正確に制御された経路に沿って金属を溶融点または気化点まで加熱します。コンピュータ数値制御(CNC)システムがレーザー切断機を極めて高い精度で誘導し、従来の切断方法では困難または不可能な複雑な形状を、デジタル設計データに従って作成します。

その結果はどうなるでしょうか?クリーンで高精度な切断が実現され、材料の無駄が最小限に抑えられます。工作物に物理的に接触して摩耗しながら切断を行う機械式切断とは異なり、レーザー金属切断は非接触プロセスです。つまり、部品への機械的ストレスが少なく、長期間にわたり工具の摩耗による精度低下がありません。

金属レーザー切断の科学

金属のレーザー切断は、それぞれ特徴の異なる3つの主要なレーザー方式に依存しています:

- CO2レーザー 電気的に励起された二酸化炭素ガスを使用して赤外線を発生させ、薄い金属や非金属材料の加工に適しています

- ファイバーレーザー イッテルビウムなどの希土類元素をドープしたファイバーオプティックケーブルを用い、鋼、アルミニウム、銅、真鍮の切断において優れた性能を発揮します

- Nd:YAGレーザー 微細加工精度が求められる特殊な用途にネオジム添加結晶を利用します

これらのレーザー種別の波長の違いは、さまざまな金属とどれだけ効果的に相互作用するかを決定します。たとえば、ファイバーレーザーは金属がより効率的に吸収する波長を発生させるため、高速かつ高精度が求められる金属加工工程で主流となっています

レーザー切断技術は、比類ない精度、効率性、および適応性を提供し、厳しい業界基準を満たしながら競争力を維持しようとする製造業者にとって不可欠です

なぜレーザー切断が現代の製造業で主流となっているのか

自動車のシャーシ部品から航空宇宙構造部品に至るまで、金属レーザー切断機は事実上すべての製造業分野で不可欠となっています。その理由は何でしょうか?その利点は非常に説得力があります:

- 卓越した精度: ±0.03mmという非常に厳しい公差が達成可能で、二次加工の必要が減少または不要になります

- 速度と生産性: 従来の方法と比較して、迅速な切断サイクルにより生産能力が大幅に向上します

- 材料効率性: 狭いカーフ幅によりスクラップが最小限に抑えられ、材料の使用効率が最適化され、コストが削減されます

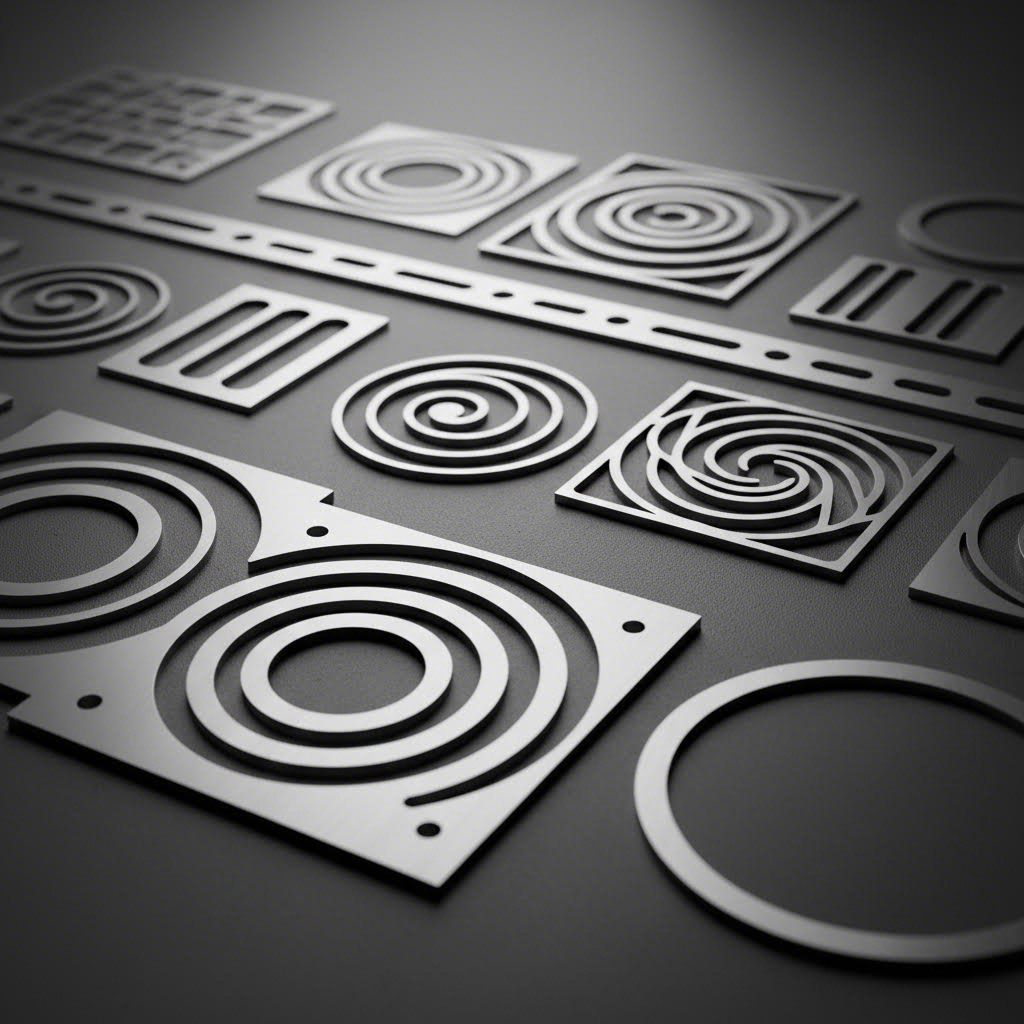

- デザインの柔軟性: 複雑な幾何学的形状や緻密なパターンも、特別な工具を必要とせずに製造できます

- 一貫した品質: CNCオートメーションにより、規模を問わずすべての生産ロットで同一の結果が保証されます

エンジニアが部品を指定する場合でも、調達担当者がベンダーを比較する場合でも、プロジェクトマネージャーが生産スケジュールを計画する場合でも、このガイドでは、ここでの技術の基本から、次のセクションでの材料選定、設計ガイドライン、公差仕様、およびサービスプロバイダー評価基準に至るまで、レーザー切断金属加工サービスについて知っておくべきすべてを解説しています。

レーザー切断技術の種類とその能力を理解する

金属加工用のレーザー切断機を検討する際、装置の基盤となるレーザー技術の種類は、結果に直接影響します。すべてのレーザーが同じ性能を持つわけではなく、それぞれ特定の用途に優れている一方で、他の用途では制限があります。これらの違いを理解することで、適切なサービスプロバイダーを選定し、プロジェクトの成果に対する現実的な期待値を設定できます。

ファイバーレーザーとその金属切断における優位性

なぜファイバーレーザーは金属切断レーザー機械の操作において主流の選択肢となったのでしょうか?その理由は、効率性と多用途性にあります。ファイバーレーザーはイッテルビウムなどの希土類元素をドープした光ファイバーを通じて光を生成します。この固体素子方式は約1.06マイクロメートルの波長を発生させます。これはCO2レーザーのより長い波長と比べて、金属がはるかに効率よく吸収できる周波数です。

実用的な利点は非常に大きいものです。据 dP Laser社の業界データ によると、ファイバーレーザー切断機はさまざまな厚さの金属板を最小限の廃材で処理しつつ、優れた精度を実現しています。出力範囲は、電子部品などの精密加工向けの1.5kW程度のエントリーモデルから、大型構造物向けに100kWを超える産業用装置まで幅広く存在します。

ファイバーレーザーがCNCレーザー切断作業において特に魅力的なのは、その保守性の低さにあります。ミラーの定期的なアライメント調整やガス補充を必要とするCO2方式と異なり、ファイバーレーザーは可動部品や消耗品が少ないので、ダウンタイムが短縮され、長期的な運用コストも抑えられます。これは、金属板レーザー切断機のサプライヤーを選定する上で極めて重要なポイントです。

CO2とファイバー技術の比較

CO2レーザーは数十年にわたり金属加工業界で活用されてきており、特定の用途では今なお優位性を持っています。これらのシステムは電気的に励起された二酸化炭素ガスを用いて、波長約10.6マイクロメートルの赤外線を生成します。この波長は木、アクリル、革などの非金属材を切断するには非常に適していますが、金属はこのエネルギーの多くを吸収せず反射してしまうため、効率が低下します。

ただし、CO2レーザー切断金属加工機は、特定の工程において依然として実用的です。商用用途では通常40Wから150Wの出力範囲を提供しており、切断性能と運用コストのバランスが取れています。薄手の金属や非金属材料も同時に加工する工場にとっては、CO2システムは二重の目的に活用できます。

結晶レーザー(特にNd:YAG(ネオジムドープヤグ)システム)は、第三の選択肢です。据え 4Lasersの技術仕様によると 、これらの結晶は1064nmの波長で発振し、優れた熱伝導性と光学的品質を備えています。医療機器製造や繊細なジュエリー加工など、マイクロマシニング機能を必要とする高精度アプリケーションに特に適しています。

金属加工用途に応じたレーザーの選定

適切なレーザー金属板切断機を選定するには、特定の要件を検討する必要があります。サービスプロバイダーを評価する際は、以下の比較を参考にしてください:

| 要素 | ファイバーレーザー | CO2レーザー | 結晶(Nd:YAG)レーザー |

|---|---|---|---|

| 金属対応可 | 鋼、アルミニウム、真鍮、銅に最適 | 限定的。薄手の金属での使用に最適 | 高精度な金属加工向けに特化 |

| 板厚能力 | 出力により30mm以上まで対応可能 | 金属の場合、通常6mm未満 | 3mm以下の薄い素材に最適 |

| 切断速度 | 金属に対して最も高速 | 中程度。反射性の高い金属では速度が遅くなる | 速度は遅め。細かい作業に適している |

| エッジ品質 | 清潔で、熱影響部が最小限 | 薄い素材に対して良好 | 微細加工に非常に優れている |

| 運営費 | 長期的なコストが最も低い | 中程度。ガス代とメンテナンス費用がかかる | レベルが高い。水晶の交換が必要 |

| 最適な適用例 | 一般的な金属加工、大量生産 | 複合素材を扱う工房、薄板金属加工 | 医療用機器、ジュエリー、マイクロマシニング |

ほとんどの金属用レーザー切断機向け 家庭用ワークショップや小規模な製造作業に適しています エントリーレベルのファイバーシステムは、能力とコストパフォーマンスの最良のバランスを提供します。産業用の作業では、薄いアルミニウム板材から厚い鋼板まで、装置を切り替えることなく処理できる高出力ファイバーシステムの恩恵を受けられます。

サービスプロバイダーに見積もりを依頼する際は、使用している装置の仕様について確認してください。最新のファイバーレーザー技術を導入している工場は、古いCO2レーザー切断機に依存している工場よりも、金属加工において通常、短納期かつ優れた切断面品質を実現できます。このような装置に関する知識があれば、プロバイダーの能力が御社のプロジェクト要件と一致しているかを評価しやすくなります。この点については、次項で素材との適合性について詳しく説明します。

レーザー切断金属プロジェクトのための材質適合ガイド

正しいレーザー技術を選択しましたが、使用する材料が切断性能にどのように影響するかを検討しましたか?すべての金属がレーザー光線に対して同じように振る舞うわけではありません。ある程度の厚さではきれいに切断できるものもあれば、許容できる結果を得るために注意深いパラメータ調整を要するものもあります。設計データを提出する前にこれらの違いを理解しておけば、時間とコストを節約でき、品質上の問題によるストレスを回避できます。

食品機器用のステンレス鋼板であれ、軽量エンクロージャ用のアルミニウム板であれ、それぞれの材料には切断速度、切断面品質、および最大切断可能厚さに影響を与える独自の特性があります。最も一般的な金属について、知っておくべき内容を見ていきましょう。

鋼材およびステンレス鋼の切断パラメータ

炭素鋼はレーザー技術で切断するのが最も簡単な金属であり、その理由は明らかです。据 GWEIKEの技術資料によると 酸素支援切断では、レーザーの作業を助ける発熱反応が発生します。加熱された鋼鉄と酸素が反応し、追加の熱を発生させることで切断効率が向上します。これが、同等の出力レベルでも炭素鋼板を他の金属よりもはるかに厚く切断できる理由です。

実用上の参考として、6kWのファイバーレーザーは約20mmまでの炭素鋼を生産品質で加工できます。12kWクラスの装置を使えば、25mm以上のかなり厚い素材も安定して切断可能です。ここで重要なのは「生産品質」という言葉です。マーケティング資料に記載されている最大切断厚さは技術的に可能であることを示しており、一貫して販売可能な部品を生み出す品質を保証するものではありません。

ステンレス鋼板は異なる課題を呈します。炭素鋼とは異なり、ステンレス鋼は通常、明るく酸化物のない切断面を得るためにアシストガスとして窒素を必要とします。ユニバーサルツールが説明しているように、ステンレス鋼は厚さが大きくなる場合でもクリーンで高品質な切断面を実現しますが、同じ出力レベルでは炭素鋼に比べて切断可能な最大厚さはやや低下します。

なぜこのような違いが出るのでしょうか? 炭素鋼の切断における酸素のように、窒素は切断プロセスにエネルギーを付加しません。そのため、レーザーがほぼすべての作業を独自に行う必要があります。316ステンレス鋼やその他の耐食性グレードの材料を使用する用途では、最大切断厚さの能力が炭素鋼の仕様に比べて約30~40%低くなると考えてください。

アルミニウムおよび反射性金属の課題

ここが素材選定が興味深くなるポイントです。アルミニウムは、そのレーザーに対する挙動が直感に反するため、初めて購入する人を戸惑わせます。鋼よりも柔らかいにもかかわらず、同じ厚さの場合、アルミニウム板の方が実際に切断が困難です。この課題を引き起こすのは、二つの物理的特性です。

- 高い反射力 アルミニウムはレーザーエネルギーを多く反射して吸収しないため、切断効率が低下します。

- 優れた熱伝導性: 熱が切断部分に集中せず、材料全体に急速に拡散してしまうことです。

実際のところ、アルミニウムは十分な温度を保ってきれいに切断するのではなく、「エネルギーを逃がしてしまう」のです。反射性に対して従来のCO2システムより優れた高出力ファイバーレーザーを使用しても、アルミニウムの最大切断厚さは通常、炭素鋼の能力よりも40〜50%低くなります。

亜鉛めっき鋼板を使用する場合、もう一つ考慮すべき点があります。亜鉛のコーティングは母材の鋼鉄とは異なる方法で蒸発するため、切断エッジの品質に影響を与える可能性があり、適切な換気が必要な追加的な煙を発生させることがあります。多くのサービス提供業者は亜鉛めっき材を日常的に扱っていますが、使用予定の特定のコーティングタイプについての経験を事前に確認しておく価値があります。

銅および真鍮は、優れた熱伝導性によって反射性の課題がさらに増幅されるという点で同様の問題を抱えています。業界のベンチマークによると、これらの材料は高出力装置を使用しても通常5~8mm程度が限界です。より厚い銅材を加工する場合は、レーザー技術をその最適範囲を超えて無理に使用するのではなく、他の切断方法を採用することを多くの加工業者が推奨しています。

特殊金属と板厚の制限

チタンはレーザー切断において独特な位置を占めています。なぜなら ユニバーサルツールが指摘しているように チタンは、一般的に切断される金属の中で最も高い強度対重量比を提供する一方で、最も高価でもあります。良い点は、チタンは機械的スタンピングや切削加工よりもレーザー切断の方が容易であるため、航空宇宙および医療用途においてレーザー切断が魅力的な選択肢となることです。

材料選定に入る前に、板厚の仕様を理解しておくことで、サービスプロバイダーとのやり取りが円滑になります。ゲージサイズ表記は一見わかりにくく感じられるかもしれません。なぜなら、これは線形ではなく、数値が小さいほど実際には厚い材料を示すからです。Xometryの技術資料によると、ゲージ番号は歴史的に、1平方フィートあたりの重量に基づいて金属板の厚さを測定することによって開発されました。

例えば、10ゲージの金属は約3.4mm(0.1345インチ)で、頑丈な構造部品に最適です。一方、26ゲージの材質は厚さわずか0.45mmであり、装飾用パネルや軽量カバーに適しています。ほとんどの板金材は0.5mmから6mmの範囲ですが、これより厚いものは通常、板ではなくプレートと分類されます。

| 材料タイプ | 最大厚さ(量産品質) | 一般的な公差 | エッジ品質 | 重要な点 |

|---|---|---|---|---|

| 炭素鋼 | 25-30mm(12kW以上ファイバー使用) | ±0.1mm から ±0.25mm | 良好。酸素補助時、わずかな酸化が生じる | 切断が最も容易。酸素補助により効率が向上 |

| ステンレス鋼 | 15-20mm(12kW以上ファイバー使用) | ±0.1mm から ±0.2mm | 優れている。窒素補助で明るいエッジ仕上げ | 酸化物のない仕上げには窒素が必要 |

| アルミニウム | 12-15mm(高出力使用) | ±0.1mm から ±0.3mm | 良好。わずかなバリが生じる場合あり | 反射性あり。慎重な熱管理が必要です |

| 真鍮 | 6~8mm | ±0.1mm から ±0.2mm | 適切なパラメータで良好 | 高反射率。切断速度が遅くなります |

| 銅 | 5~8mm | ±0.15mm から ±0.25mm | 許容可。厚みがある場合、困難となることがあります | 最も扱いにくい反射性金属 |

| チタン | 8-12mm | ±0.1mm から ±0.2mm | 素晴らしい | 不活性雰囲気が必要。プレミアム価格設定 |

プロジェクトの材料選定を行う際は、以下の実用ガイドラインを考慮してください。

- 用途要件を最優先にします。 耐食性、重量制約、機械的特性は 切断に関する検討の前に、材料選定の判断基準とすべきです

- 生産品質の範囲内に留めてください: 最大厚さ仕様は、最適な作業条件ではなく、技術的限界を示しています

- 仕上げの要件を考慮してください: 一部の素材はコストとリードタイムを増加させる後処理を必要とします

- サービス提供者とは明確にコミュニケーションをとってください: 材質グレードと厚さの両方を統一された単位(mmまたはゲージ)で指定してください

レーザー切断における材料の挙動を理解することで、現実的な期待値が設定でき、サービス提供者との効果的な協働が可能になります。ただし、完璧な材料選定であっても設計上の問題を補うことはできません。そこで、部品が初回から正しく製造されることを保証するための重要な設計ガイドラインについて説明します。

成功したレーザー切断部品を実現するための設計ガイドライン

理想的な材料を選定済みであり、 レーザー技術を理解しています それによって処理されるわけですが、ここで現実を見てみましょう。経験豊富なエンジニアでさえ、画面上では完璧に見える設計を提出するものの、生産現場では頭痛の種となることがあります。レーザー切断部品が到着時にすぐに使用できる状態で届くか、再加工が必要になるかは、ファイルがコンピュータから送信される前の設計段階での意思決定にかかっていることが多いのです。

適切な製造性設計(DFM)の原則を守ることで、コストを削減し、部品品質を向上させ、納期を短縮できます。スムーズなプロジェクトと厄介な遅延を分ける、重要なガイドラインを見ていきましょう。

ファイル形式および設計ソフトウェアの要件

ジオメトリルールに深入りする前に、金属板のレーザー切断に適したファイル形式を理解する必要があります。Xometryのレーザー切断ガイドラインによると、ベクター形式のファイルが不可欠です。なぜなら、ベクターファイルはピクセルではなく数学的な表現で輪郭を定義するため、画像を拡大しても個々のピクセルによって画質が劣化することはありません。一方、ビットマップ画像を拡大するとピクセルが目立つようになり、品質が低下します。ベクターファイルはスケーリング後も正確なエッジを維持します。

最も広く受け入れられている形式は以下の通りです。

- DXF(Drawing Exchange Format): 2Dレーザー切断の業界標準。ほぼすべてのCAMソフトウェアと互換性があります

- DWG: AutoCADのネイティブ形式。広くサポートされていますが、変換が必要な場合があります

- AI (Adobe Illustrator): 装飾品や看板制作によく使われるベクター形式

- SVG(Scalable Vector Graphics): オープンソースのベクター形式。シンプルなデザインに適しています

CADソフトウェアは曲線を真の円弧ではなく、平面セグメントで描画していませんか? 実際、これは予想以上に重要な問題です。以下のように Baillie Fabricatorsが説明している通り より多くのセグメント線は、滑らかな輪郭ではなく、一連の短い平面側面のような曲線形状に変換される可能性があります。円を注文したのに、六角形に近いものが届くことを想像してみてください。これは極端な例ですが、この原理は当てはまります。カスタムレーザー切断用に設計データを提出する前に、曲線が近似セグメントではなく真の弧を使用していることを確認してください。

もう一つ重要な確認点:すべての点をつなぐことです。接続されていない線や開いた輪郭は、切断不良の部品につながるか、サービスプロバイダーによる追加の作図時間を要することがあり、その場合費用はあなたが負担することになるかもしれません。

きれいな切断のための重要な設計ルール

ここがレーザー切断された薄板金属プロジェクトが成功するか失敗するかの分かれ目です。以下の基本的なルールに従うことで、部品がきれいに切断され、寸法要件を満たすことが保証されます。

- 最小穴径: 穴の直径は、少なくとも材料の板厚以上である必要があります。3/16"(4.8mm)のステンレス鋼板を切断する場合、最小穴径も同様に3/16"が必要です。これより小さい穴では、エッジ品質が低下したり寸法精度が悪化する可能性があります。

- エッジから穴までの距離: 穴を材料のエッジに近すぎないように設計しないでください。穴とエッジの間には、少なくとも材料の板厚以上の距離を確保してください。アルミニウムは熱的性質のため、通常その2倍以上の距離を要することがあります。

- カーフ補正: カーフ幅(切断時に除去される材料の幅)は、材料の種類、レーザー出力、切断速度に応じて通常0.1mmから1.0mmの範囲です。この材料損失は、CAD上で切断パスをオフセットするか、レーザー切断ソフトウェアによる自動補正を許可することで、設計時に考慮する必要があります。

- 角部の半径に関する要件: レーザー切断では、鋭い内角を物理的に実現することは不可能です。ビームには測定可能な直径があるため、すべての内角は少なくともカーフ幅の半分に相当する半径を持ちます。完璧な90度の角度を期待するのではなく、内角は意図的に半径を設けて設計してください。

- タブとスロットの公差: 嵌め合い構造を設計する場合、タブとスロットの間に0.1~0.2mmのクリアランスを設けてください。これによりカーフの変動が吸収され、部品を無理なく組み立てることができます。

- 特徴的な配置間隔: 厚手の材料や融点の低い材料では、切断パスが密集していると、切断箇所間で局所的な溶融や歪みが発生する可能性があります。特徴部分の間隔が材料の厚さに近づく場合は、必ず設計をテストしてください。

特にレーザー切断によるアルミニウム部品を設計する際は、反射性金属であるため、穴の配置や特徴部分の間隔にさらに注意を払う必要があります。アルミニウムの切断を難しくする高い熱伝導性は、小さな特徴部周辺での熱の拡散が異なることを意味しているからです。

コストの高い設計ミスを避ける

複雑に聞こえますか?これらの一般的なミスは、経験豊富な設計者でも陥りがちです。こうした間違いを避けることで、時間と費用の両方を節約できます。

間違い#1:材料のシートサイズを無視する。 標準的な金属シートは、4フィート×8フィートまたは4フィート×10フィートで、長手方向にグレイン(繊維方向)があります。4フィート×4フィートの部品2つは4フィート×8フィートのシートにぴったり収まるように思えますが、レーザー切断機は各部品の周囲に最大0.5インチの余白を必要とします。この余白を考慮し、シートの使用効率を最大化するように部品を設計することで、材料費を大幅に削減できます。

間違い#2:グレイン方向を考慮しない。 ブラシ仕上げのステンレス鋼やその他の方向性のある仕上げでは、どちらの面が「上」を向くか、また希望するグレインの方向を明記しないと、外観上の要件を満たさない部品になってしまいます。図面に明確に前面とグレイン方向を注記してください。

間違い#3:板厚の限界を超える設計をする。 レーザーが技術的に3/8"の素材を切断できるからといって、それが最も費用対効果の高い方法であるとは限りません。業界ガイドラインによると、標準的な複合工程加工ショップでは、通常3/8"(9.5mm)までの素材を効率的に切断できます。それより厚い素材の場合、特殊な装置や別の切断方法が必要になることがあり、コストや納期が増加する可能性があります。

間違いその4:非標準の板厚を指定すること。 KomaCutが指摘しているように、レーザー切断機は標準サイズの材料に合わせてキャリブレーションされています。標準の3mmではなくカスタムの3.2mmのシートを要求すると、数十枚から数百枚の最小発注数量が必要になり、納品まで数週間遅れるだけでなく、価格も大幅に高くなる可能性があります。

設計段階の時点で、完成後ではなく、サービスプロバイダーと連携してください。タップ穴の正しい寸法、最適な材料選定、特定の部品に最適な製造工程についてアドバイスを受けることができます。

いつDFMサポートを依頼すべきですか?設計に以下のいずれかの要素が含まれている場合、見積り前の専門的なレビューにより、後でのトラブルを回避できます:

- 最小サイズ限界に近い形状

- 複雑な嵌合構造を持つアセンブリ

- 重要寸法における厳しい公差要求

- 特殊な材料または板厚仕様

- 少量の最適化でも大きなコスト削減につながる大量生産

多くの信頼できるサービスプロバイダーは、見積もりプロセスの一環としてDFMフィードバックを提供しています。彼らの製造ノウハウは、コスト削減と部品品質向上の両方を実現する改善点を特定できるため、積極的に活用すべきです。品質に関して言えば、公差仕様を正しく理解することで、アプリケーションが求める精度を確実に得られ、過剰設計を防ぐことができます。

公差および精度仕様の説明

部品を完璧に設計し、理想的な素材を選定しましたが、完成した部品が仕様通りになっていることをどうやって保証すればよいでしょうか?公差の要件を正しく理解することで、完璧に組み立てられるプロジェクトと、高価な手直しが必要なプロジェクトの違いが生まれます。しかし注意点があります。公差を過剰に厳格に指定すると、機能的な利点がないままコストが50~200%も上昇する可能性があるのです。レーザー切断で実際に達成可能な精度とは何か、またどの場合に本当に厳しい仕様が必要になるのかを明確にしましょう。

標準公差と精密公差の仕様

シート金属のレーザー切断加工で現実的に期待できる公差はどの程度でしょうか? A-Laserの技術資料 によると、達成可能な精度は使用するレーザーの種類によって大きく異なります:

- 炭素レーザー: 一般的には±0.002〜±0.005インチ(±0.05mm〜±0.13mm)の公差が達成可能

- ファイバーレーザー: より厳しい公差である±0.001〜±0.003インチ(±0.025mm〜±0.076mm)を実現

- UVレーザー: マイクロマシニング用途において、±0.0001インチ(±0.0025mm)という非常に厳しい公差を達成可能

ほとんどの高精度レーザー切断サービスでは、一般的な薄板金属加工において標準公差は±0.1mmの範囲にあります。このレベルの精度は、筐体やブラケット、構造部品など、産業用アプリケーションの大多数を満たしています。お客様の用途でより高い精度が要求される場合、レーザー切断ではさらに厳しい公差での加工も可能ですが、その場合には設備、準備時間、検査要件がそれに応じて増大します。

ステンレス鋼や他の金属をレーザー切断する場合、素材自体が達成可能な精度に影響を与えます。切断時の優れた熱的安定性により、アルミニウムよりもステンレス鋼のレーザー切断の方が通常、より厳しい公差を維持できます。銅や真鍮など高反射性の金属はより大きな課題を呈し、多くの場合、より緩い公差の許容が必要です。

寸法要求事項の読み取りと仕様の明示

仕様書を理解するには、実際に許容差能力に影響を与える要因を把握している必要があります。ADHMTの技術分析によると、部品が寸法要求仕様を満たすかどうかは、以下の4つの主要要素によって決まります。

- 機械のキャリブレーション: 直線モーター駆動の高級レーザー装置は±0.001mmの位置決め精度を達成しますが、ラック・アンド・ピニオン方式の装置は通常±0.1mm程度です。

- 材料の特性: 熱伝導率、反射率、および板厚はすべて、レーザーがプログラムされた経路に沿って切断される際の一貫性に影響を与えます。

- 熱膨張: 加工中の温度変化により、アルミニウムは摂氏1度あたり1メートルにつき23マイクロメートル膨張します。このため、厳しい公差を実現するには環境管理が極めて重要です。

- オペレーターの専門知識: 経験豊富なオペレーターは、材料と板厚の組み合わせごとに最適な結果を得るために、出力、速度、および焦点位置を微調整します。

材料の厚さと公差能力の関係は予測可能なパターンに従います。薄い材料はより簡単に厳しい公差を保持できるのに対し、厚板は熱の蓄積やテーパーが生じる可能性があるため、より大きな課題が伴います。

| 材料タイプ | 厚さ範囲 | 標準公差 | 精密公差(対応可能) | 重要な要因 |

|---|---|---|---|---|

| 炭素鋼 | 6mm未満 | ±0.1mm | ±0.05mm | 制御が最も容易で、安定した切断が可能 |

| 炭素鋼 | 6-15mm | ±0.15mm | ±0.1mm | 熱影響領域が増大 |

| 炭素鋼 | 15mmを超える | ±0.25mm | ±0.15mm | テーパー(傾斜)がより顕著になる |

| ステンレス鋼 | 6mm未満 | ±0.1mm | ±0.05mm | 優れた寸法安定性 |

| ステンレス鋼 | 6~12mm | ±0.15mm | ±0.08mm | 窒素アシストにより精度が維持される |

| アルミニウム | 4mm未満 | ±0.1mm | ±0.05mm | 熱膨張の制御が必要 |

| アルミニウム | 4-10MM | ±0.2mm | ±0.1mm | 反射率が均一性に影響を与える |

| 真鍮/銅 | 5mm未満 | ±0.15mm | ±0.1mm | 最も困難で切断速度が遅い |

きつい公差が実際に重要になるとき

多くのエンジニアが見落としている重要な質問があります。本当にあなたの用途は高精度な公差を必要としているでしょうか?Okdorの製造専門家によると、ほとんどのCNC部品では、機能的な箇所にのみきつい公差が必要とされます。一般的にはベアリング嵌合部、対向面、シール溝などに±0.01mm程度です。それ以外の非重要寸法については、±0.05mmまたはそれ以上の緩い公差でも同じ機能を果たします。

本当に必要とされる部位にだけ、きつい公差を適用してください。

- ベアリングの圧入嵌合部および摺動すきま

- Oリング溝およびシール面

- 重要なねじ締め部品用のねじ穴

- 組み立て部品間の対向面

外縁部、取付フランジ、装飾部品などは、高精度な仕様による恩恵を受けることはほとんどありません。非重要寸法にISO 2768-mの公差を適用することで、コストを適正に保ちつつ、必要な機能性能を確保できます。

狭い公差(±0.01mm)は、専用工具、低速送り、複数の工程設定、および三次元測定機(CMM)による検査の必要性から、コストを50〜200%増加させます。標準的な公差では、一般的な工具と基本的な測定器を使用するため、大幅に時間とコストが削減されます。

より厳しい仕様では検査負担も増大します。±0.1mmの公差を持つ部品は、ノギスやマイクロメータで素早く検証できます。しかし、±0.01mmまで要求を高めると、座標測定機(CMM)の使用が不可欠になり、設備コストと検査時間の両方が増加します。航空宇宙や医療用の重要な部品を扱う高精度レーザー切断サービスでは、この投資は正当化されます。しかし、一般の板金加工では、多くの場合不要なオーバーヘッドとなります。

最も賢明なアプローチとは? 選択的に公差を指定することです。適合、機能、または組立に影響する寸法だけに厳しい公差を設定し、それ以外の部分は標準的な製造公差に従わせます。この戦略により、コストと品質の両方を最適化できます。必要な精度を確保しつつ、不要な費用を回避できるのです。レーザー切断が適している状況と、他の方法がより優れている場合を理解することで、意思決定の全体像が完成します。

レーザー切断と他の金属切断方法の比較

多くの加工ガイドが語らない正直な真実とは、レーザー切断がすべてのプロジェクトに最適であるわけではないということです。確かにレーザー切断は薄板から中厚板の金属に対して高い精度を発揮しますが、場合によっては他の加工方法の方が低コストでより優れた結果をもたらすことがあります。いつレーザー切断を選ぶべきか、また避けるべきかを理解すれば、品質と予算の両面で最適な判断ができるようになります。

レーザー切断が、ウォータジェット、プラズマ、CNCパンチング、およびEDMと比較して、プロジェクトの成果に実際に影響を与える要因においてどのように優劣をつけられるかを分解してみましょう。

厚肉材におけるレーザー対ウォータージェット

プロジェクトで25mmを超える厚さの材料や熱に敏感な合金を扱う場合、ウォータジェット切断は真剣に検討する価値があります。Flow Waterjetの技術比較によると、ウォータジェット装置は粗加工の場合最大24インチ(約610mm)の厚さまで対応可能で、レーザー切断の能力を大きく上回ります。

最も重要な違いは何でしょうか? それは温度です。レーザー切断では切断部に大きな熱が発生し、周辺の材料特性を変化させる「熱影響部(HAZ)」が生じます。一方、ウォータジェット切断は冷間切断プロセスであり、熱的ストレスや硬化を残すことなく、サテンのような滑らかなエッジを形成します。航空宇宙部品、焼入れ工具鋼、あるいは金属組織の変化を一切許容できない材料においては、ウォータジェットが唯一の実用的な選択肢となることが多いのです。

ただし、ウォータジェットにはトレードオフがあります。

- 速度: ウォータジェットは厚手の金属材を切断する際、プラズマ切断に比べて3〜4倍の時間がかかります

- 運転コスト: 研磨材の消費は、継続的な大きな費用を追加します

- 薄い素材に対する精度: レーザー切断は金属板に対してより厳しい公差を実現できます

- 後片付けの必要性: 水と研磨材の混合物は、乾式切断方法に比べてより多くの汚れを発生させます

熱による損傷を避けなければならない場合、金属に加えて複合材料や石材を切断する場合、または材料の厚さがレーザー切断の能力を超える場合にはウォータージェットを選んでください。薄めから中程度の厚さの金属板で、速度と精度が最も重要になる場合は、レーザー切断のままで問題ありません。

プラズマ切断がより適している場合

ご自身のプロジェクトのために「身の回りのプラズマ切断」を検索していますか? プラズマ技術は、特に精度要求が中程度の厚い導電性金属において、特定の用途に優れた利点を提供します。

に従って ウォースマシーンリーのテストデータ 1/2インチを超える厚さの鋼板を扱う場合、プラズマ切断が主流です。速度とコスト効率の組み合わせにより、構造用鋼材の加工、重機製造、造船分野での応用においてプラズマが最適な選択となります。

コスト面での利点は顕著です。同程度のサイズのウォータージェット装置が約195,000米ドルかかるのに対し、完全なプラズマシステムは約90,000米ドルで済み、切断長さ1フィートあたりの運転コストもおよそ半分です。鋼板やアルミニウムなど主に金属加工を行う工場にとって、特に板厚がある場合、プラズマ切断は多くの場合、投資対効果が最も高くなります。

しかし、プラズマには明確な制限があります。

- 精度: レーザー切断は、複雑なディテールや微細な形状に対してはるかに高い精度を実現します。

- エッジ品質: プラズマではスラグ(溶融残渣)やドロスが発生し、後処理が必要になります。

- 熱影響部: レーザー切断と同様に、プラズマ切断でも切断端部に熱応力が生じます。

- 材質の制限: 導電性金属にしか使用できません。プラスチック、木材、複合材料には対応していません。

- 安全性の考慮事項: プラズマは有害な電磁波を発生するため、追加の保護具が必要です。

金属加工工場でよく採用される切断機は何ですか? プラズマです。単純な形状、厚い板、そして完璧な切断面仕上げを必要としないプロジェクトの場合、プラズマ切断は優れたコストパフォーマンスを提供します。

レーザーとCNCパンチングの選択

CNCパンチングは、焼入れ鋼製の工具を使用してシートメタルから形状を機械的に打ち抜く方法であり、熱的切断法とは根本的に異なるアプローチです。ルーバー、エンボス、成形タブなどの標準的な特徴を持つ単純な形状を大量生産する場合、パンチングはレーザー切断よりも速度とコストの両面で優れることが多いです。

この選択は、お客様の特定の要件によって決まります。

- 容量: 大量生産では、金型費用が数千個の部品に割り当てられるため、パンチングが優れた性能を発揮します

- ジオメトリー: 複雑な曲線やきわめて精巧なパターンにはレーザーが適し、繰り返し使用される標準的な形状にはパンチングが適しています

- 二次加工: パンチングでは、切断と同時にタブやルーバーなどの成形加工も行うことができます

- 素材の厚さ: どちらの方法も、シートメタルの類似した板厚範囲に対応可能です

最近の多くの金属加工工場では、複数の技術を組み合わせています。レーザー切断は試作や複雑な幾何学的形状に使用され、CNCパンチングは標準化された部品の大規模生産に用いられます。一部の装置は両方の機能を統合しており、各特徴に対して最適な方法を自動的に選択することさえ可能です。

ダイカット機の比較を行う際、小ロットやカスタム形状の場合、金型コストが高くなるため、パンチングは高コストになることに注意してください。レーザー切断では部品固有の金型を必要としないため、試作、短納期生産、頻繁に設計が変更される場合に最適です。

包括的な方法の比較

この比較表は、各金属切断技術が重要な評価項目においてどのように機能するかをまとめたものです。

| 要素 | レーザー切断 | ウォータージェット | 血球 | Cncパンチング | 電子機器 |

|---|---|---|---|---|---|

| 材料の厚さ範囲 | 最大25〜30mm(鋼) | 最大600mm(荒切り) | 最大150mm以上 | 通常最大8mm | 最大300mm |

| 高精度加工能力 | ±0.05mm から ±0.1mm | ±0.1mm から ±0.25mm | ±0.5mm から ±1.5mm | ±0.1mm から ±0.25mm | ±0.005mm から ±0.025mm |

| エッジ品質 | 優れている。仕上げ工程がほとんど不要 | 良好。サテンのようななめらかな仕上げ | 中程度。バリ取りが必要 | 良好。わずかなエッジの反転あり | 優れている。鏡面仕上げも可能 |

| 熱影響部 | 小さいが存在する | なし (冷間切断) | 重要 | なし(機械式) | 最小限 |

| 切断速度 | 薄い素材では高速加工 | 遅い | 厚手の材料では高速 | 標準的な形状では非常に高速 | 非常に遅い |

| 設備費用 | 中程度から高い | 高い | 低めから中程度 | 中 | 高い |

| 運転コスト | 低い(ファイバーレーザーの場合) | 高い(研磨材使用) | 低 | 低い(金型作成後) | 中 |

| 材料の多様性 | 主に金属 | ほぼすべての素材 | 導電性金属のみ | シート金属 | 導電性材料に限る |

| 最適な適用例 | 精密板金、プロトタイプ向け | 厚手の材料、複合材料、熱に敏感な材料向け | 構造用鋼材、大型の溶接加工 | 大量生産 | 高硬度鋼、複雑な幾何学形状向け |

EDMは特殊用途において言及に値する。以下の通り 業界比較 電気放電加工は、特定のエッジ仕上げを必要とする大型部品の荒取りや、硬化材料への複雑な幾何学形状の切断において卓越した精度を実現します。ただし、一般的に最も速度が遅く、導電性材料にしか使用できません。

最適な切断技術は一様ではなく、それぞれに適した用途があります。プラズマは厚手の導電性金属を低コストで切断するのに優れています。レーザーは薄板材や複雑なデザインに対して高精度を発揮します。ウォータージェットは熱影響を及ぼさず、さまざまな素材に対応できる汎用性が特長です。

最も賢明な加工業者は、自社を特定の技術に限定しません。レーザー切断とその代替手法を理解することで、各プロジェクトに最適な方法をマッチングできます。同じアセンブリにおいて、精密な部分にはレーザー切断を用いながら、厚板部分にはプラズマまたはウォータージェットを指定するというように使い分けるのです。この柔軟性により、すべての部品に対して品質、スピード、コストの最適な組み合わせを実現できます。プロジェクトにレーザー切断が適していると判断した後は、適切な仕上げオプションを選択することで、部品の仕様を完全に整えることができます。

レーザー切断金属のポストプロセッシングおよび仕上げオプション

レーザー切断された部品は、きれいなエッジと正確な寸法で届きますが、使用する準備は整っていますか?多くの場合、切断工程はあくまで始まりにすぎません。仕上げ処理(ポストプロセッシング)を行うことで、単なる切断金属部品が、腐食に抵抗し、外観要件を満たし、最終用途で確実に機能する部品へと変化します。仕上げ方法の選択肢を理解しておけば、不要な処理にコストをかけることなく、プロジェクトに必要な正確な仕様を指定できます。

SendCutSendの仕上げガイドによると、金属仕上げは摩耗抵抗性や表面硬度だけでなく、腐食防止や電気伝導性など、複数の特性を同時に向上させることができます。適切な仕上げ処理は、プロジェクトの完成度を高めるだけでなく、長期的な性能を保証する役割も果たします。

粉体塗装およびペイント仕上げオプション

耐久性のある色合いと腐食保護が必要な場合、粉体塗装仕上げは優れた結果をもたらします。液体状の塗料を湿った状態で塗布する方法とは異なり、粉体塗装では静電気を帯びた乾燥した粉末を金属表面に付着させ、その後オーブンで硬化させます。その結果、従来の塗装よりも最大で10倍長持ちする仕上がりが得られるとともに、塗布プロセスからの揮発性有機化合物(VOC)の排出を排除できます。

粉体塗装は、静電気を保持できる金属に対して最も効果的に機能するため、アルミニウム、鋼、ステンレス鋼が最適な素材です。硬化後の仕上げは腐食および摩耗に対しても強い耐性を持ち、過酷な環境下でも部品を保護します。

- マット仕上げ: 光沢や指紋の目立ちを低減。産業用機器やエンクロージャーに最適

- 光沢仕上げ: 視覚的なインパクトを与え、清掃が容易。消費者向け製品や看板によく使用されます

- ウェリクル(しわ)仕上げ: 表面の微小な欠陥を隠しながら滑り止め効果を追加。工具のハンドルや機器ハウジングに一般的

一つの考慮点として、切断工程で生じるタブや微細な継ぎ目が、特に厚手の素材では粉体塗装後も見えてしまう可能性があります。外観の連続性が重要である場合は、仕上げ前にサプライヤーとタブ除去について相談してください。

アルミニウム部品のアノダイジング

陽極酸化処理されたアルミニウムを用いることには、他の仕上げ方法では全く及ばない利点があります。陽極酸化処理は、アルミニウムを電気を帯びた酸浴(通常は硫酸)に浸すことで、保護用の酸化物層を形成するプロセスです。この電気化学的プロセスにより、金属が本来持つ自然な酸化被膜が厚くなり、単に表面に塗布されるのではなく、素材自体に一体化した仕上げが得られます。

その利点は見た目だけにとどまりません。

- 優れた耐久性: 硬化された酸化層は、ペイントや粉体塗装よりも傷に対する耐性に優れています

- 耐腐食性: 屋外用途や過酷な環境に最適です

- 耐熱性および電気絶縁性: 電子機器の筐体や熱管理に有用です

- カラーバリエーションの豊かさ: 染料が多孔質の酸化層に浸透することで、鮮やかで色あせしにくい色彩が得られます

陽極酸化処理は納期に影響を与え、通常7〜10日程度の追加生産日数を要します。しかし、屋外環境にさらされる部品や高級感のある外観が求められる用途では、耐久性と外観の面でその投資価値は十分に発揮されます。

エッジ仕上げおよびバリ取り工程

レーザー切断は機械的切断方法と比較して非常にきれいな切断面を実現しますが、より滑らかな仕上がりが要求される用途もあります。バリ取りは製造プロセス後に残るわずかな盛り上がり(バリ)や微小な欠陥を取り除きます。これらのニーズに対応する主な方法は2つあります。

- 直線バリ取り: 大型部品の片面を滑らかにするブラッシング処理で、塗装やその他の仕上げ工程のための表面準備を行います。ただし、部品の底面には微細な傷が残る場合があります。

- トゥンブリング: 小型部品向けの振動研磨仕上げ法。調和的に調整されたセラミックメディアを使用し、すべての表面にわたり均一なエッジの滑らかさを実現します。

曲げ加工は切断後に続くことが多く、フラットなレーザー切断のブランクを三次元部品に変換します。曲げ前の適切なバリ取りは、エッジクラックを防ぎ、特に外観部品や狭い曲げ半径が要求される部品において、きれいな折り目を保証します。

めっき処理は、基材上に金属皮膜を形成することで特性を向上させる仕上げ方法の一つです。鋼材部品への亜鉛めっきは耐食性を高め、銅および鋼材部品へのニッケルめっきは導電性と耐摩耗性を付与します。

品質管理と認証基準

完成した部品が仕様を満たしているかどうかをどうやって確認できますか?品質認証は、製造プロセスが監視され、測定され、継続的に改善されていることを保証するものです。金属加工において特に重要な認証は以下の2つです。

- ISO 9001:2015: 顧客満足、プロセスの一貫性、継続的改善を重視する基本的な品質マネジメント標準

- IATF 16949: ISO 9001の要件に基づき、この自動車業界特有の認証はリーン生産、欠陥防止、変動低減の要件を追加しています

OGS Industriesの認証概要によると、IATF 16949は品質の一貫性、製品ばらつきの低減、信頼性の高いサプライチェーン、無駄の削減を保証します。自動車用途、あるいは厳格な品質保証が求められるプロジェクトでは、認証取得済みの事業者と協力することでリスクを低減し、部品が厳しい仕様を満たすことを確実にできます

仕上げ工程が納期およびコストに与える影響

すべての仕上げ工程はプロジェクトに時間と費用を追加します。適切に計画してください。

| 仕上げオプション | 一般的な追加納期 | コスト要因 | 最適な適用例 |

|---|---|---|---|

| 脱毛 | 0〜1日 | 低(多くの場合無料) | 一般的なエッジの滑らか加工、塗装前処理 |

| タumbling | 1-2 days | 低~中程度 | 小型部品、均一な仕上げ |

| 粉末コート | 3-5日 | 適度 | 腐食防止、色 |

| アノジス | 7-10日 | 中程度から高程度 | アルミニウム、高級感 |

| 塗装 | 5-7日 | 適度 | 導電性、耐摩耗性 |

適切な表面処理の選定は、性能要件、外観の期待、納期制約、予算のバランスを取ることにかかっています。多くのサービスプロバイダーは複数のオプションを社内で提供しており、切断から仕上げまで一貫した品質を保ちながらサプライチェーンを効率化できます。アプリケーションの要件を理解し、それを明確に伝えることが、包括的なソリューションを提供できるサービスプロバイダーを選定するための第一歩となります。

産業用途およびプロジェクト計画上の考慮事項

仕上げのオプションや品質基準について理解できたところで、レーザー切断技術は実際にどの分野でその価値を発揮しているのでしょうか?皆さんが運転する車両からオフィスの外にある看板まで、高精度のレーザー切断はほぼすべての産業分野に影響を与えています。これらの応用例を理解することで、自らのプロジェクトにおける機会を特定できるだけでなく、さまざまな製造環境で確立されたベストプラクティスから学ぶこともできます。

に従って グレートレイクス・エンジニアリングの業界分析によると 、高精度なレーザー切断は、比類ない正確さ、効率性、汎用性により、複数の分野で不可欠なものとなっています。この技術は、工作物を損傷させることなく複雑な輪郭や薄い素材を処理できるため、航空宇宙部品から装飾的な建築要素まで、あらゆるものに適しています。

自動車および輸送分野での応用

自動車業界では、高品質な部品を効率的に生産するために、高精度のレーザー切断技術に大きく依存しています。車両用の部品を調達する際には、速度と正確さがコストと安全性の両方に直接影響します。メーカーはこの技術を用いて以下の部品を製造しています。

- シャシーおよび構造部品: 厳密な公差を要するフレームブラケット、クロスメンバー、補強プレート

- ボディパネルおよびトリム: ドアパネル、フェンダー部品、装飾用トリム部品

- エンジン部品: ヒートシールド、ガスケット、精密フィッティング部品

- サスペンション部品: コントロールアームブラケット、スプリングペルチ、マウントハードウェア

- 内装要素: ダッシュボードブラケット、シートフレーム、コンソール部品

自動車業界の精密さに対する要求は、個々の部品を超えて広がっています。この業界にサービスを提供する板金加工事業者は、大量生産において一貫して欠陥のない製造を保証する品質基準であるIATF 16949認証を維持しなければなりません。紹逸(寧波)金属科技などのメーカーは、レーザー切断と金属スタンピング技術を組み合わせることで、シャシーおよびサスペンション部品の包括的なソリューションを提供し、自動車サプライチェーンの厳しい要件に対応するため、5日間での迅速な試作と自動化された量産を両立しています。

輸送機器向けの鋼材加工は乗用車にとどまらず、商用トラック、鉄道車両、農業機械、船舶などにもレーザー切断部品が採用されています。この技術が持つ高速性と高精度性により、寸法公差が厳しく求められる部品を迅速に製造でき、車両の安全性が正確な適合と一貫した品質に依存している点で極めて重要です。

建築・装飾用金属加工

複雑な金属スクリーニングを施した建物の外観を見たことや、店舗に設置されたオーダーメイドの金属看板に感心したことはありますか?こうしたデザインは、精密レーザー切断技術によって実現されています。According to HeatSignの装飾用途概要 によると、この技術により従来の切断方法では不可能だった精巧なパターンが可能になり、金属装飾分野に革命をもたらしました。

建築用途は機能的および美的な目的の両方にわたります:

- 建物の外壁: 装飾用スクリーン、日よけ、プライバシーパネル

- インテリアデザイン ウォールアート、間仕切り、天井部品

- 標識: 企業向けのオーダーメイド金属看板、案内表示システム、記念プレート

- オーブン テーブル脚、装飾パネル、カスタムハードウェア

- 屋外設置の場合: 庭園用彫刻、ランドスケープ照明器具、門扉のデザイン

装飾的な金属加工を扱う加工工場をお探しの場合は、視覚的にインパクトのある素材を取り扱った経験がある業者を探しましょう。建築用途では、耐食性と仕上げの多様性からステンレス鋼やアルミニウムが主流です。銅や真鍮は高級感のある設置に温かみを加え、耐候性鋼(コルテン鋼)は屋外アート向けに劇的な酸化仕上げを作り出します。

デジタル設計データを直接切断金属部品へと変換できる能力により、従来の手法では実現できなかった創造的な可能性が広がっています。デザイナーは複雑なパターン— floral motifs、幾何学的タイリング、またはカスタムタイポグラフィー — を入力し、かつては大量の手仕上げを必要とした綺麗なエッジと滑らかな曲線を持つ部品を受け取ることができます。

産業用機器および機械部品

あらゆる製造工程の背後には、精密部品で構成された設備があります。地元の金属加工業者からグローバルサプライチェーンに至るまで、金属加工業者は産業用機械を確実に稼働させるために不可欠な部品を生産しています:

- 外装ケースおよびハウジング: 電気キャビネット、制御ボックス、保護カバー

- 精密ブラケット: モーターマウント、センサーブラケット、サポート構造部品

- マシンガード: 通気パターンとアクセスパネル付き安全カバー

- コンベア部品: ガイドレール、取付プレート、調整用ブラケット

- HVAC部品: ダクト継手、ダンパーブレード、取付フランジ

産業市場向けに鋼材加工を行うメーカーは、単一のプロトタイプから数千個の量産品まで、幅広いプロジェクトを請け負うことが一般的です。電子機器業界は特にレーザー切断の高精度性の恩恵を受けており、銅や真鍮などの金属から回路基板、半導体材料、コネクタを切断するためにこの技術を活用しています。

業界調査によると、エネルギー分野では発電設備や再生可能エネルギーシステムにおいて、タービン部品、熱交換器、高温および腐食性環境に耐える必要のある容器などの切断に、高精度レーザー切断が不可欠となっています。

納期の要因とプロジェクト計画

納期に影響を与える要因を理解することで、プロジェクトを効果的に計画できます。レーザー切断部品が設計データから完成品になるまでのスピードには、いくつかの要因が関係しています。

- 設計の複雑さ: 厳しい公差を伴う複雑なパターンは、より遅い切断速度と注意深いセットアップを必要とします

- 材料の入手性: 特殊合金のように特別発注が必要な材料に比べ、標準的な材料は出荷が速くなります

- 二次加工: 曲げ加工、仕上げ、組立は処理時間を追加します

- キュー内の位置: 繁忙期の「私の近くの金属加工」施設における生産スケジュールが納期に影響を与えます

- 品質要件: IATF 16949や航空宇宙認証は検査工程を追加します

に従って Fortune Laserの価格分析 コストとリードタイムの両方に最も大きく影響する要因は、実は材料面積ではなく、特定の設計に必要な機械作業時間です。多くの急なカーブを含む複雑な形状では、機械が減速を余儀なくされ、切断時間および納品スケジュールが延びてしまいます。

生産量の要件が価格および納期に与える影響

注文数量は部品単価に大きく影響します。その理由は、すべての作業にはセットアップ、プログラミング、材料取り扱いに関する固定費が発生し、これらは注文する部品の数量に応じて割り振られるためです。

| 注文数量 | 一般的な部品単価への影響 | リードタイムの考慮点 |

|---|---|---|

| プロトタイプ(1~5個) | 部品単価が最も高くなる。セットアップ費用が割り勘されない。 | 最も早い場合が多い。工程内の待ち時間への影響が最小限。 |

| 小ロット(6~50個) | ある程度の単価低減。規模の経済が一部始まる。 | 標準的な生産スケジューリング |

| 中量生産(51~500個) | 大幅なコスト削減。効率的なネスティングにより廃材が削減されます | 専用の機械稼働時間が必要になる場合があります |

| 大量生産(500個以上) | 最良の価格。最大70%の割引が報告されています | リードタイムが長くなるため、生産計画の立案が必要です |

ネスティング効率は価格にも影響します。熟練したプログラマーが素材シート上に部品を配置し、無駄を最小限に抑えます。より優れたネスティングは、直接的に素材コストの削減につながります。見積もりを依頼する際は、サプライヤーが部品の配置をどのように管理しているか、また注文数量に応じてレイアウトを最適化しているかを確認してください。

迅速な対応が求められる自動車関連プロジェクトでは、短納期サービスを提供するサプライヤーを探すことが重要です。一部のメーカーは、5日間でプロトタイプを納品し、12時間以内に見積もりを提示するなど、顧客対応への真剣な投資を示す指標を達成しています。Shaoyiの包括的なDFMサポートは、高付加価値サービスが基本的な切断加工と一線を画す好例です。

規模の経済がメリットとして働きます。固定設置費用は注文内のすべての部品に分散されるため、数量が増えるほど部品単価が大幅に低下します。

計画的に行動することで大きな利点があります。複数の部品設計を1つの注文にまとめる、サプライヤーが在庫を持つ材料を指定する、納期の範囲を柔軟に設定するなどの方法により、より好条件の価格や迅速なサービスが実現できることがよくあります。こうした動向を理解しておくことで、サービスプロバイダーを効果的に評価し、それぞれの能力を自社の特定アプリケーション要件と適切に照合できるようになります。

適切なレーザー切断金属加工サービスプロバイダーの選定

技術、材料、設計原則はすでに習得済みでしょう。しかし、プロジェクトを確実に実行できる適切なパートナーを見つけること——ここが多くのエンジニアや調達担当者がつまずくポイントです。すべての金属レーザー切断サービスが同じ品質を提供するわけではなく、間違った選択は納期遅延、品質問題、予算超過を招く可能性があります。近くのレーザー切断サービスを探している場合でも、グローバルなサプライヤーを評価している場合でも、優れた業者と平凡な業者の違いを理解していれば、プロジェクトの成果を守ることができます。

カリフォルニア・スチール・サービス社の業界ガイドラインによると、適切なレーザー切断サービスを選ぶことはプロジェクト成功に大きく影響します。設備の品質から連絡対応の迅速さまで、仕様通りの部品が得られるか、あるいは再作業という悩みを抱えることになるかは、複数の要因によって決まります。

設備および能力の評価

あなたの部品を生み出す機械設備は、想像以上に重要です。自宅近くのレーザー切断サービスでも遠隔地の業者でも、まずはその設備仕様を確認することから始めましょう。

- レーザー技術のタイプ: ファイバーレーザーは、速度、精度、運転効率の面で優れているため、現代の金属切断において主流です。サプライヤーが実際に運用しているシステムについて具体的に確認してください。TRUMPFは高級クラスに位置づけられ、極めて高い精度と信頼性で知られています

- 出力容量: 高出力のシステムはより厚い素材を扱え、切断速度も速くなります。6〜12kWのファイバーレーザーを備えた工場は、2〜3kWの機器に限られている工場よりも高い能力を持っています

- テーブルサイズおよび対応能力: 大きな切断ベッドは大型部品に対応でき、大量生産の注文において効率的なネスティングが可能です

- 材料の備蓄: 標準的な材質(鋼、ステンレス、アルミニウムなど一般的な板厚)を常備しているサプライヤーは、毎回特注が必要な業者よりも迅速な納品が可能です

- 二次加工: ベンディング、仕上げ、組立などの工程も提供していますか?工程の一括化によりサプライチェーンが簡素化され、品質の一貫性が確保できます

に従って 産業用設備のレビュー tRUMPF、Mazak、Bystronicなどのプレミアムメーカーは、一貫して優れた切断精度と信頼性を実現しています。CNCレーザー切断サービスプロバイダーが高品質な機器に投資している場合、それは高品質な成果への取り組みを示しています。

生産能力を見逃さないでください。近くのレーザー切断サービスが優れた品質を提供していても、必要な生産量に対応できない可能性があります。現在のリードタイム、機械の稼働率、複数シフト体制の有無について確認してください。24時間体制で自動材料搬送システムを導入しているプロバイダーは、大規模な注文でも通常、より迅速な納期を実現できます。

認証および品質保証の指標

認証は、プロバイダーの品質管理体制が確立された基準を満たしているかどうかを示します。厳しい要件を持つ業界向けのCNCレーザー切断サービスにおいて、以下の資格は重要です。

- ISO 9001:2015: 文書化されたプロセス、顧客重視、継続的改善を保証する、基本的な品質管理認証

- IATF 16949: 自動車サプライチェーン業務に不可欠な認証であり、リーン生産の要件、欠陥防止プロトコル、および厳格なばらつき低減が追加されています

- AS9100: 航空宇宙分野における同等の規格で、飛行に重要な部品に対してさらに厳しい管理を要求します

- NADCAP: 熱処理、溶接その他の管理対象工程に対する特別工程の認定

認証以上のものとして、品質管理の実践を直接評価してください。業界のベストプラクティスによれば、信頼できる事業者は厳格な品質管理措置を遵守しており、過去の作業サンプルを容易に提供できます。部品サンプルの提示を求め、公差能力調査の提出を依頼し、検査設備について問い合わせてください。CMM測定器、光学式比較計、校正済み計測機器は、品質への真剣な投資を示す指標です

顧客レビューと業界での評判は追加の洞察を提供します。実績があり、信頼できる参照情報を持つ企業は、より優れた全体的な体験を提供できる可能性が高いです。自社と同様のプロジェクト要件を持つクライアントからの推薦状を請求することをためらわないでください。

正確な見積もりの取得とサービスの比較

レーザー切断の見積もりを依頼する準備ができましたか?このプロセスへの取り組み方は、見積もりの正確さやサプライヤー間での公平な比較のしやすさに直接影響します。最新の金属レーザー切断サービスでは、アップロードした設計ファイルから即時に見積もりを生成するオンライン見積もりシステムを備えている場合が多いです。便利ではありますが、このような自動見積もりはシンプルな部品には適していますが、複雑なプロジェクトの場合は直接やり取りをした方が良い結果を得られます。

見積もり依頼を行う際は、以下の完全な情報を提供してください:

- 設計データファイル: 切断パスが明確に定義されたベクターフォーマット(DXF、DWG)

- 材料仕様: 正確な材質グレード、板厚、および表面処理の要件

- 量: 直近の必要量および該当する場合は予想年間取引量

- 許容範囲: 一般的な要件とは別に、特に重要な寸法を明記する

- 二次加工: 曲げ加工、仕上げ、ハードウェアの挿入、または組立の必要事項

- 納入要件: 目標納期および出荷に関する希望

見積もりを正しく理解するには、含まれている項目と含まれていない項目に注意を払う必要があります。材料費、切断時間、二次加工、仕上げ工程はすべて合計価格に影響します。一部の業者はサービスを一括で提供するのに対し、他の業者はすべての項目を明細化しています。複数の見積もりを比較検討する際は、同じ範囲の内容を比較していることを確認するために、明確化するための質問をしてください。

顧客サービスを重視する企業は、より良い体験と高品質な結果を提供する可能性が高くなります。対応が迅速で、 вним attentiveness(真剣に耳を傾け)、プロセス全体を通じて状況を適時報告してくれる業者を選ぶようにしてください。

対応時間そのものがサプライヤーの品質を示しています。近くのレーザー切断サービスを検討する際は、潜在的なサプライヤーが問い合わせにどれだけ迅速に対応するかに注目してください。主要メーカーは迅速な対応を自社の評価基準としており、中には標準的に12時間以内の見積もり返信を提供する企業もあります。肖翼(シャオイ)の5日間での迅速なプロトタイピング能力と包括的なDFMサポートは、プロジェクトの納期が重要な場合に購入者が求めるべき付加価値サービスの例です。

複雑なプロジェクトにおけるDFMサポートの価値

製造のための設計(DFM)サポートは、単なる切断サービスと真の製造パートナーとの違いを生み出します。 according toによれば、 業界ガイドライン 設計に関する支援は、プロジェクトの設計を洗練させる必要がある場合や、レーザー切断に関する経験が限られている場合に非常に貴重である可能性があります。

効果的なDFMサポートには何が含まれるべきでしょうか?

- 設計レビュー: 生産開始前に切断上の問題を引き起こす可能性のある特徴を特定すること

- 材料の推奨: 生産性の向上やコスト削減につながる代替案を提案すること

- 公差の最適化: 重要となる部分に精度を集中させ、非重要な寸法は緩和するのを支援します

- 原価低減の提案: 製造を簡素化する設計変更を提案します

- 組立に関する検討事項: 複数の部品が正確に適合しなければならない場合に、それらが正しく機能することを保証します

特に自動車および航空宇宙プロジェクトにおいて、DFMサポートは高価な繰り返し作業を防ぎます。シャオイのようにレーザー切断と金属プレス加工の専門知識を組み合わせたサービス提供企業は、設計上の選択が製造プロセス全体にどのように影響するかを理解しており、純粋な切断加工店では得られない洞察を提供できます。

主要評価チェックリスト

近くのレーザー切断サービスまたはリモートプロバイダーを利用する前に、以下の必須項目を確認してください:

| 評価項目 | 何に注目すべきか | 赤旗 |

|---|---|---|

| 機器の品質 | 最新のファイバーレーザー(TRUMPF、Mazak、Bystronic);使用材料に適した十分な出力 | 時代遅れのCO2レーザーのみのシステム;設備内容についてあいまいな説明 |

| 材料在庫 | 一般的な材料が在庫されていること;特殊材質も迅速に入手可能 | すべての素材は特別注文が必要です |

| 二次操作 | 折り加工、仕上げ、組立を自社内で実施 | すべて外部委託が必要。サプライチェーンが分断されています |

| 認証 | 最低限ISO 9001取得必須。自動車業界向けはIATF 16949が必要 | 品質認証なし。ドキュメントの提供もできません |

| コミュニケーション | 迅速な見積もり対応。明確なプロジェクト進捗報告と連絡担当者へのアクセスが可能 | 返信が遅く、価格設定も不明確。連絡が取りにくい |

| DFMサポート | 設計に対する積極的なフィードバックと製造に関する専門知識あり | 「ファイルを送ってください。あとは切断します」という姿勢のみ |

地理的な要因も意思決定に影響を与えます。近くにあるレーザー切断サービスプロバイダーは、配送コスト、納期、必要に応じた対面でのやり取りにおいて利点を提供する場合があります。しかし、遠方のサプライヤーが持つ専門技術や競争力のある価格は、大規模なプロジェクトにおいて立地の利点を上回る可能性があります

適切なレーザー切断金属加工サービスプロバイダーを選ぶことで、単なるサプライヤーではなく製造パートナーを得ることができます。設備、認証、コミュニケーションの質、および設計支援(DFMサポート)などの付加価値サービスを評価することで、設計データの提出から組立準備が整った完成品部品の納品まで、プロジェクトを成功裏に遂行できるプロバイダーを特定できます。

レーザー切断金属加工サービスに関するよくあるご質問

1. 金属のレーザー切断のコストはどのくらいですか?

金属のレーザー切断費用は、加工時間、材料の種類、板厚、デザインの複雑さなどいくつかの要因によって決まります。一般的な時間単価は60〜150米ドルで、切断速度は材料やレーザー出力により1〜20m/分程度です。薄板素材のシンプルなデザインはコストが低く抑えられますが、厚板素材への複雑なパターン加工にはより多くの加工時間と費用がかかります。大量発注では部品単価を大幅に削減でき、500個以上の大量生産の場合、試作品と比較して最大70%のコスト削減が見込めます。

2. レーザー切断は高価ですか?

レーザー切断金属は、特に薄板から中厚材に対する精密作業において、他の方法と比較して競争力のある価格を提供しています。初期の見積もりがプラズマ切断より高額に見える場合もありますが、レーザー切断では二次的な仕上げ工程が不要になることが多く、プロジェクトの総コストを削減できます。ファイバーレーザー技術により運転コストは大幅に低下しており、消耗品やメンテナンスの必要も最小限に抑えられています。複雑な形状や厳しい公差が要求される場合には、専用工具を必要とする機械加工などの代替手法よりも、レーザー切断の方が費用対効果が高いことがよくあります。

3. レーザー切断サービスの料金はいくらですか?

レーザー切断サービスの料金は、機械稼働時間に基づいて変動し、これは設計の複雑さと材料の厚さに直接関係しています。多くの業者は機械稼働時間あたり50〜150ドルを請求しています。オンライン見積もりプラットフォームでは標準部品の即時見積もりが可能ですが、複雑なプロジェクトは直接相談することでより正確な見積もりを得られます。価格に影響を与える要因には、材料費、曲げ加工や仕上げなどの二次加工、および注文数量が含まれます。複数の業者に完全な仕様を提示して見積もりを依頼することで、正確なコスト比較が可能になります。

4. レーザー切断できる素材は何ですか?

レーザー切断は、炭素鋼(最大30mm)、ステンレス鋼(最大20mm)、アルミニウム(最大15mm)、真鍮、銅、チタンなど、さまざまな金属に対応しています。酸素を用いた反応により炭素鋼が最も効率よく切断されますが、アルミニウムや銅といった反射性の高い金属は高出力のファイバーレーザーを必要とします。材料選定では、耐食性、重量制限、機械的特性などの使用目的を最優先に考慮すべきであり、切断のしやすさはその次に考えるべきです。サービス提供業者は一般的な材料を在庫しているため、納期が短縮できます。

5. レーザー切断サービスプロバイダーを選ぶにはどうすればよいですか?

設備の品質(TRUMPF、Mazak、Bystronicの最新ファイバーレーザーなど)、認証(自動車業界向けのISO 9001、IATF 16949)、材料在庫、および二次加工能力に基づいてサプライヤーを評価してください。対応時間はサービス品質を示しており、主要メーカーでは12時間以内に見積もりを提示し、5日間で迅速なプロトタイピングが可能です。サンプル部品の提供を依頼し、品質管理プロセスを確認するとともに、DFM(設計による製造性向上)サポートの利用可能性を評価してください。切断から仕上げ工程までの一貫したサービスを提供するサプライヤーは、調達体制を効率化し、一貫した品質を確保できます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——