金属レーザー切断サービスの秘密:設計データから完成品の納品まで

金属レーザー切断が素材に与える実際の影響

光のビームがまるでバターを切るように固体の鋼鉄を切断できる理由を疑問に思ったことはありますか?金属レーザー切断サービスでは、高度に集中された光エネルギーを使用して、コンピュータ制御の経路に沿って金属を溶融、気化、または焼損させます。拡大鏡を通して太陽光を集める様子を想像してみてください。しかし、そのエネルギーは数百万倍に増幅され、極めて正確な位置に導かれます。これがまさに金属切断用レーザーが素材に対して行っていることです。

このプロセスは、直径0.32mm未満のレーザービームが金属表面に集光されることで始まります。これにより、材料を溶融または完全に気化させるのに十分な高熱が発生します。これは レーザー切断に関するWikipediaの記述によると 、集中されたビームは0.10 mmという非常に狭い切断幅を実現でき、従来の機械式カッターや金属工具では到底達成できないほどの極めて精密な切断が可能になります。

レーザー光線がどのように生金属を精密部品に変えるか

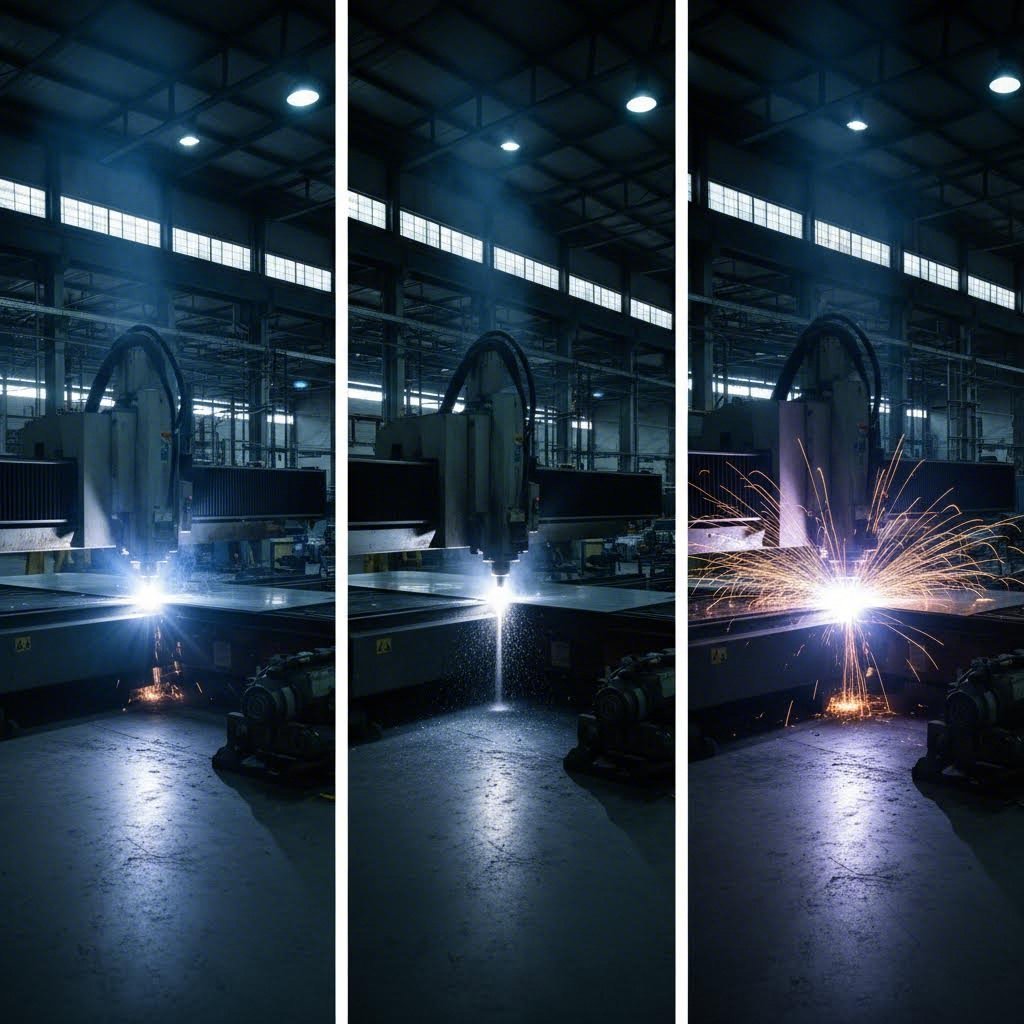

レーザー光線が金属に当たると、驚くべき現象が起こります。集中したエネルギーにより金属表面が発火点まで加熱され、「キーホール」と呼ばれる状態が生じます。このキーホールは材料が沸騰するにつれて急速に深くなり、発生した蒸気圧によって溶融金属が切断領域から吹き飛ばされます。高圧ガスのジェットがこのプロセスを補助し、切りくずを除去することで、きれいで正確な切断面が残ります。

金属用レーザー切断がこれほど効果的な理由は何でしょうか? 熱影響領域が非常に小さく抑えられるためです。プラズマ切断や従来の切断方法とは異なり、この精度によりワークピースの歪みや変形が最小限に抑えられます。そのため、出来上がった部品はほとんど二次加工を必要とせず、すぐに組立や仕上げ工程に進める状態で完成します。

現代の切断用レーザー金属加工システムは、約10マイクロメートルの位置決め精度と5マイクロメートルの繰り返し精度で動作します。このレベルの高精度により、レーザー金属切断は、精密な電子部品から頑丈な自動車部品まで、さまざまな用途に最適です。

熱切断技術の仕組み

すべてのレーザーが同じように作動するわけではありません。主な3つのレーザー切断方法を理解することで、サービスプロバイダーとの効果的なコミュニケーションが可能になります。

- ファイバーレーザー: これらの固体レーザー方式は、特別に設計されたガラスファイバーを通じてビームを生成します。1.064マイクロメートルの波長を持つこの方式は、CO2レーザーと比べて最大100倍小さい焦点スポットを生み出します。 according to Trotec Laser ファイバーレーザーはメンテナンスフリーで、使用寿命が25,000時間以上であるため、大量生産の金属切断作業において最も選ばれる選択肢となっています。

- 炭素レーザー: 電気的に励起された二酸化炭素混合ガスを用いたガス系システム。10.6マイクロメートルの波長で動作し、非金属材料に対して優れた性能を発揮しますが、十分な出力を備えていればチタン、ステンレス鋼、アルミニウムなどの金属も切断可能です。

- 結晶レーザー(Nd:YAG/Nd:YVO): ネオジム添加結晶を使用する固体レーザー。ファイバーレーザーと同じ波長を持ちますが、より多くのメンテナンスを要し、ポンプ用ダイオードは8,000~15,000時間ごとに交換が必要です。

今日、最先端の金属用レーザー切断サービスはますます光ファイバー技術に依存しています。6kW以上の出力で運転されるシステムは現在、 プラズマ加工機の切断能力に迫りつつあります 、なおも優れた精度を維持しています。この進歩により、従来の1,500ワットシステムでは不可能だった、厚手の材料でも優れた切断面品質で加工できるようになりました。

結論はこれです。設計データをプロフェッショナルなサービスに提出すると、高度な物理学と工学技術が連携して、公差が0.025 mm以内という高精度の金属部品へとデジタルファイルを変換します。

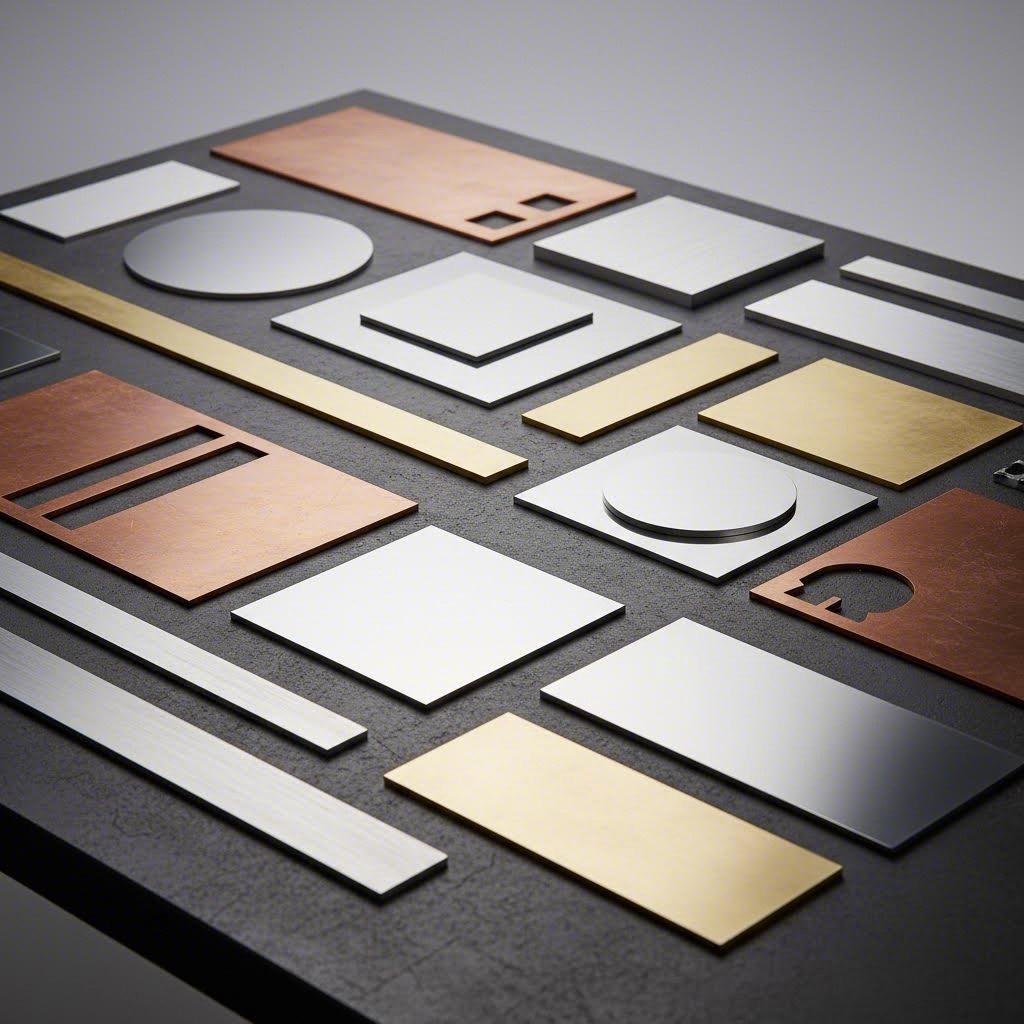

レーザー切断加工可能な材料

何十種類もの異なる合金に対してレーザーで金属を切断できると言われると、複雑に聞こえるかもしれません。しかし実際には、すべての金属がこの集中した光線に対して同じように振る舞うわけではありません。エネルギーを効率よく吸収し、理想通りに切断できる金属もあれば、レーザー光を反射したり、熱を切断領域から逃がして抵抗したりする金属もあります。こうした材料ごとの特性を理解することで、プロジェクトに適した金属を選択でき、加工業者との円滑なやり取りも可能になります。

高品質な金属用レーザー切断サービス 一般的な炭素鋼から希少な特殊合金まで、幅広い材料在庫を維持しています。それぞれの材料は、切断速度、切断面の品質、およびプロジェクト全体のコストに影響を与える独自の特性を持っています。さまざまな金属がレーザー光線と交わったときに何が起こるかを見ていきましょう。

鋼およびステンレス鋼の切断特性

鋼材はレーザー切断加工の主力材料です。炭素鋼はレーザーエネルギーを効率よく吸収するため、加工が比較的容易な材料の一つです。ほとんどの板厚範囲で、きれいで滑らかな切断面、ドロス(溶融残留物)の付着が少なく、高速での切断が可能です。

ステンレス鋼のレーザー切断を行う場合、材料の熱的性質により若干高い出力が必要です。ステンレス鋼はアルミニウムや銅ほど熱を伝えやすくないですが、これはむしろ有利に働きます。熱が切断領域に集中するため、精密な切断幅(ケルフ)と優れた切断面品質が得られます。304や316といった一般的なステンレス鋼のレーザー切断は、経験豊富な加工業者にとって日常的な作業です。

炭素鋼のレーザー切断では通常、酸素をアシストガスとして使用し、発熱反応を起こして切断エネルギーを増加させます。酸化が問題となるステンレス鋼のレーザー切断用途では、窒素ガスを使用することで、溶接や外観が重要な設置箇所にも適した、明るく清潔な切断面が得られます。

アルミニウムや真鍮などの反射性金属の取り扱い

ここから状況が興味深いものになります。レーザー切断によるアルミニウム加工には、多くの初心者を驚かせるような課題があります。アルミニウムは高い反射率を持つため、レーザーエネルギーの大部分が材料に浸透するのではなく表面で跳ね返ってしまいます。据 1CutFabの技術分析 によると、この反射により3つの主要な問題が生じます:切断不完全、複数回のパスが必要となるエネルギー損失、および後方反射光によるレーザー光学系の損傷リスクです。

最新のファイバーレーザーは、アルミニウムのレーザー切断という課題をほぼ解決しています。その1.07マイクロメートルの波長は、従来のCO2レーザー技術と比べて反射性の表面とはるかに効果的に相互作用します。それでもなお、アルミニウムの切断にはより高い出力設定と注意深いパラメータ調整が求められます。酸素化を防ぎ、アルミニウム製品に一般的に求められる明るいエッジを得るために、アシストガスとして窒素が使用されます。

黄銅と銅は、加工業者が「赤色金属」と呼ぶカテゴリーに属します。これらの材料はレーザー切断の限界を試すものであり、YIHAI Laserの技術資料によると、銅の熱伝導率は鋼鉄の約8倍です。熱がまさに切断部から急速に逃げていくため、きれいな切断に必要な安定した溶融プールを維持することが困難になります。

純銅の切断には過酷な条件設定が必要です。最大出力、短い穿孔時間、高圧窒素(18〜22バール)が必要です。経験豊富なオペレーターでさえも銅の切断には注意を払います。外見は似ていますが、真鍮は異なる挙動を示します。亜鉛含有量(30〜40%)により切断中に蒸気圧が発生し、これが溶融材の排出を助けます。ただし、この亜鉛は有毒ガスも発生させるため、強力な排気システムが求められます。

| 材料タイプ | 典型的な厚さ範囲 | カッティング品質 | 特別考慮事項 |

|---|---|---|---|

| 炭素鋼 | 0.5mm - 25mm | 優れている。バリがほとんどなく、きれいなエッジ | 酸素アシストガスは切断エネルギーを追加。最も費用対効果が高い選択肢 |

| ステンレス鋼 | 0.5mm - 20mm | 非常に良い。窒素による明るいエッジ | 炭素鋼よりも高い出力が必要。窒素により酸化を防止 |

| アルミニウム | 0.5mm - 15mm | 適切な設定で良好 | 高反射率のためファイバーレーザーが必要。高出力設定が要求される |

| 真鍮 | 0.5mm - 10mm | 良好。ただし、エッジ仕上げが必要な場合あり | 亜鉛の蒸気により煙が発生。強力な排気が必要。切断挙動が不安定になりやすい |

| 銅 | 0.5mm - 8mm | 困難。バリが発生しやすい | 最も困難。極めて高い熱伝導性のため、最大出力と高速処理を要する |

| 特殊合金 | 合金による変動あり | 用途に依存 | チタン、インコネル、工具鋼はそれぞれ専用のパラメーターを必要とする |

チタンやインコネル、工具鋼などの特殊合金は、それぞれカスタムパラメーターの開発を必要とする。チタンは窒素アシストで比較的よく切断できるが、材料特性に影響を与える酸素汚染を防ぐために注意を要する。これらの材料は、切断速度が遅く、特別なセットアップを必要とするため、通常、加工コストが高くなる。

見積もりを依頼する際は、必ず使用したい正確な材質グレードを明記してください。6061-T6アルミニウムは5052とは異なる特性を持ちます。同様に、316Lステンレス鋼は17-4 PHとは異なる加工特性があります。材質の仕様がより正確であればあるほど、見積もりも正確になり、完成品の品質も向上します。

板厚対応範囲と精度基準の説明

金属レーザー切断サービスに設計データを提出する際、思っている以上に板厚が重要です。板厚は切断速度や切断面の品質に影響し、最終的に部品が寸法要件を満たせるかどうかに直結します。しかし、この極めて重要な情報は、ワンクリック見積もりボタンの背後に隠れがちで、十分に説明されないことがあります。それを変えていきましょう。

板厚の能力と精度公差を理解することで、より賢明な設計が可能になり、現実的な期待値を設定し、加工業者と効果的にコミュニケーションを取ることができます。薄板のレーザー切断を扱う場合でも、厚板領域への挑戦の場合でも、これらの仕様はプロジェクトの成功に直接影響します。

さまざまな金属における板厚制限の理解

すべての金属には、レーザーで清潔に切断できる実用上の最大板厚があります。この限界を超えると、完全な溶け込み不足、過剰なバリ(ドロス)の発生、エッジ品質の低下といった問題が生じます。 Accurlの技術仕様 によると、最も強力なファイバーレーザー切断機は、特定の金属において最大50mmまでの板厚切断が可能ですが、高品質な切断を行う場合の実用的な限界は、通常この最大値を下回ります。

レーザー出力は、切断可能な厚さを直接決定します。6kWで稼働する金属板レーザー切断機は、1kWのシステムと比べて著しく異なる性能を発揮します。以下は6kWファイバーレーザー切断機で期待できる能力です。

- 炭素鋼: 最大切断厚度25mmまで

- ステンレス鋼: 最大切断厚度20mmまで

- アルミニウム: 最大切断厚度15mmまで

- 銅: 最大切断厚度8mmまで

なぜ素材の種類によってこれほど差が出るのでしょうか? その主な要因は熱伝導率にあります。鋼板をレーザー切断する場合、熱が切断部に効率よく集中します。一方、銅は熱を急速に周囲に逃がしてしまうため、切断温度を維持するためにより多くのエネルギーが必要となります。アルミニウムのような反射性の高い金属は、レーザーエネルギーを表面で跳ね返すため、厚板の加工がさらに難しくなります。

に従って Senfeng Laserの技術資料 6kWファイバーレーザー システムは、金属加工において戦略的な最適ポイントを占めています。中~薄板の材料を4kW機器よりも50%高速に処理でき、低出力のシステムでは切断できない厚手の金属も扱うことができます。このバランスにより、専門的なシートメタルレーザー切断業者の中で、こうしたシステムの人気が高まっています。

プロジェクトにおける精密公差の意味

精度とはマーケティング用のスローガンではなく、部品が正しく組み立てられるかどうかを決める測定可能な仕様です。加工業者が「公差」という場合、それは指定された寸法からの許容される誤差範囲を示しています。ADH Machine Toolの包括的分析によると、高性能の産業用レーザー切断機は±0.1mmという非常に厳しい公差を維持でき、ファイバーレーザーは精密レーザー切断用途でさらに高い±0.05mmまたは±0.025mmの精度を達成できます。

実際に達成できる公差に影響を与える要因は以下の通りです:

- 材料の種類: 銅やアルミニウムなどの熱伝導性材料よりも、ステンレス鋼のような熱的特性が安定した金属の方が、より一貫性のある公差を実現します。

- 素材の厚さ: 厚みのある材料は、指数関数的に大きな課題を呈します。3mm未満の薄板は通常±0.1mmの公差を達成できますが、15mmを超える切断では、ビームの広がりや熱の蓄積により、公差が±0.3mm以上になることがあります。

- 機械のキャリブレーション: モーションシステムの精度、光学系のアライメント、および定期的なメンテナンスは、達成可能な精度に直接影響します。リニアモータードライブは±0.001mmの位置決め精度を達成するのに対し、ボールねじ方式は通常±0.005mmの精度です。

- オペレーターの専門知識: 特定の材質と板厚の組み合わせに対するパラメータ最適化には経験が必要です。熟練したオペレーターは、出力、速度、焦点位置、および補助ガス圧を調整し、装置から最大限の精度を引き出します。

板厚が大きくなると、最も大きな公差の課題が生じます。材料が厚くなるにつれて、精度を損なういくつかの物理的現象が発生します。レーザー光線はガウシアンプロファイルを持つため、完全に平行ではなく本質的に円錐状です。金属板の厚板レーザー切断では、この特性により切断幅の上部と下部で測定可能な差が生じ、テーパー(傾斜)が発生します。さらに、切断溝(カーフ)が深くなることで溶融物の排出が困難になり、エッジ品質に影響を与える可能性があります。

6kW以上のファイバーオプティクス技術は、こうした課題の多くに対処しています。高出力により切断速度が向上し、ワークピースへの総合的な熱入力が低減されます。より短い波長は金属との結合効率が高いため、狭いカーフ幅と小さな熱影響領域を実現します。最新の6kWシステムは、従来の機器では達成できなかった厚手材でも優れた切断面品質を提供します。

これは実際にどのような意味を持つのでしょうか? 薄板材料の高精度レーザー切断において ±0.05mmから±0.1mmの公差が期待できます。中程度の厚さの加工は通常±0.1mmから±0.2mmの範囲内に収まります。厚板の用途では、±0.25mmから±0.5mmの公差を要する場合があります。レーザー切断金属板の設計においては、適合性と機能性に関する要件に、これらの現実的な加工能力を最初から組み込むようにしてください。

レーザー切断成功のための設計ファイルの準備

材料を選定し、厚さの限界を理解しました。次に、スムーズなプロジェクトと遅延の発生するプロジェクトを分ける重要な段階に進みます:ファイルの準備です。据 Quote Cut Shipの分析 彼らは毎週何百ものファイルを確認していますが、同じように防げる設計ミスが繰り返し見られます。良いニュースは、わずか数分の準備作業で、何時間にも及ぶ修正のやり取りを回避できるということです。

初めてのカスタムレーザー切断プロジェクトを提出する場合でも、100回目であっても、適切なファイル設定は見積もりの正確さ、生産スピード、部品品質に直接影響します。設計ファイルをレシピだと考えてください。最高級のレーザー切断用金属加工機械であっても、不十分に作成された指示データからは優れた結果を出すことはできません。

提出用のファイル形式および技術的要件

初心者のお客様の多くが気づいていないことですが、レーザー切断機は写真やピクセルベースの画像を認識できないのです。Xometryの設計ガイドラインによると、レーザー切断には数学的に正確なエッジを持つベクターベースのファイル形式が必要です。ピクセルで構成されるビットマップファイルとは異なり、ベクター画像はスケールに関係なくその精度を保つ数学的表現によってエッジを定義しています。

CNCレーザー切断加工で、サービス提供会社が通常受け入れるファイル形式は以下の通りです:

- DXF(Drawing Exchange Format): 2Dレーザー切断の業界標準。ほぼすべてのCADソフトウェアおよび金属加工用レーザー切断機と互換性があります。

- DWG (AutoCAD 図面): レイヤー情報や複雑なジオメトリを保持するネイティブAutoCAD形式。複雑なデザインに適しています。

- AI (Adobe Illustrator): 直感的なインターフェースによりデザイナーの間で人気があります。芸術的でカスタムのレーザー加工に最適です。

- SVG(Scalable Vector Graphics): プラットフォーム間で動作するオープン標準。Webベースの設計ツールに適しています。

- STEP/STP(3Dファイル): 3D CADソフトウェアで設計された部品に必要です。 SendCutSendのガイドライン によると、Autodesk Fusionなどのソフトウェアから作成された設計では、これらの形式が推奨されています。

JPEGやPNGをアップロードした場合どうなりますか?ラスター形式であるこれらは処理前にベクター形式に変換する必要があり、これにより時間がかかり、不正確さが生じることがよくあります。一部のサービスではトレース機能を提供していますが、その結果は目的に応じて作成されたベクターファイルに匹敵することはほとんどありません。Inkscapeなどの無料ツールを使用すればビットマップ画像をトレースしてベクター形式に変換できますが、最初からベクター形式で設計する方が常に優れた結果が得られます。

スケールは非常に重要です。常に1:1のスケールで、できればインチまたはミリメートル単位で図面を作成してください。レーザー金属切断機は、寸法をそのまま解釈します。設計図に50mmと記載されていれば、意図が500mmでも、実際に届くのは50mmの部品になります。

生産遅延を招く一般的な設計ミスを避ける

経験豊富な設計者でもこのような落とし穴にはまってしまうことがあります。生産上の問題を引き起こす原因を理解することで、迅速に見積もりができてきれいに切断可能なデータを作成できるようになります。

開いたまままたは結合されていないパス: これは加工サービスで最も頻繁に遭遇する問題です。パスが閉じた形状になっていない場合、レーザーはどこを切断すればよいか判断できません。SendCutSendの技術文書によると、開いた切断パスがある場合、通常部品のプレビューは灰色で塗りつぶされません。CADソフトウェアのパスクリーンアップ機能や「結合」機能を使用して、すべての線が正しく接続されていることを確認してください。

線同士が近すぎる: デザインラインが過度に密接または重なっている場合、レーザーによる焼き過ぎが発生します。Quote Cut Shipでは、重要なパス間には少なくとも0.010インチ(0.254mm)のスペースを確保することを推奨しています。融点が低く厚みのある材料の場合、切断線が近すぎると、パス間で局所的な溶融や変形が起こる可能性があります。

材料の厚さよりも小さい特徴: Xometryからの実用的なガイドライン:材料の厚さよりも小さい形状は避けてください。10mm厚の鋼板に8mmの穴をあける場合、端面品質が低下し、寸法精度が損なわれます。技術的には可能ですが、期待される結果になることはほとんどありません。

カーフ補正を無視すること: レーザービームは切断時に材料を除去し、加工業者が「カーフ」と呼ぶものを生成します。Xometryの技術仕様によると、カーフ幅は通常、材料、レーザー出力、切断速度に応じて0.1mmから1.0mmの範囲になります。部品が正確な適合を必要とする場合、意図した寸法の外側にカーフが来るように切断パスをオフセットしてください。多くのレーザー切断用ソフトウェアはこれを自動で処理しますが、要件を事前に明記することで予期せぬ問題を防げます。

フォントとして残されたテキスト: テキストをアウトラインまたはカーブに変換し忘れることが頻繁に問題を引き起こします。加工業者のシステムが使用しているフォントを持っていない場合、全く異なるフォントが代わりに使われたり、文字が完全に消えてしまう可能性があります。エクスポートする前に、必ずテキストをパスに変換してください。

事前提出チェックリスト

カスタムレーザー切断サービスにファイルをアップロードする前に、以下の確認手順を行ってください:

- ファイル形式を確認: 提出するファイルは.dxf、.dwg、.ai、.eps、または.step/.stpファイルのみであることを確認してください。メッシュファイルや画像形式は避けてください。

- スケールを確認: 設計はインチまたはミリメートル単位で1:1スケールで作成されていることを確認してください。

- すべてのパスを閉じてください: すべての切断パスが開いた輪郭のない閉じた形状になっていることを確認してください。

- 不要なジオメトリを削除してください: 孤立した点、重複する線分、空のオブジェクト、および重なったパスをすべて削除してください。

- テキストを変換してください: エクスポート前にすべてのテキストをアウトラインまたはパスに変換してください。

- 最小特徴寸法を確認してください: 穴や切り抜きが最小要件を満たしているか確認してください(レーザー切断部品の場合、通常は材料厚さの少なくとも50%以上)。

- 線間隔を確認してください: 過熱を防ぐため、切断パス間は少なくとも0.010インチの間隔を確保してください。

- 形状を統合する: 単一の部品として切断されるべきすべてのオブジェクトを結合、統合または統一します。

- レイヤーを統合する: すべての切断用ジオメトリを同じレイヤー上に配置してください。

- ネストされた部品を確認する: 複数の部品を1つのファイルで提出する場合、切断パスを共有したり、ジオメトリが重なったりしないように注意してください。

複数の部品を含むネストされたファイルについては、SendCutSendは部品同士が切断パスを共有したり、ジオメトリが重なったり、また部品の中に別の部品が含まれたりしてはならないと強調しています。各部品はそれぞれ完全な外周を持たなければなりません。ネスト部品へのタブの配置には計画が必要です。タブは切断中に部品を固定しますが、その後取り除く必要があります。機能に影響を与えないよう、微細な後処理で済む非重要な場所に配置してください。

提出前にこれらの点を15分ほど確認しておくだけで、通常は何日も要する修正サイクルを回避できます。加工業者の設計レビュー担当チームはクリーンなデータを受け取ることを歓迎し、あなたもより迅速に見積もりを受け取り、質問が少なく済みます。

設計から完成品の納品までの完全なプロセス

設計ファイルの準備と素材の選定が完了しました。次に何をすればよいでしょうか?多くのレーザー切断サービスは、[送信]ボタンをクリックした後の工程を明かさずに、即時見積もりボタンの背後に隠れています。プロジェクトの全ライフサイクルを理解することで、現実的な納期の設定、質問事項の予測、高額なトラブルの回避が可能になります。ここでは、見積もりから納品までのプロセスを詳しくご紹介します。

近くのレーザー切断サービスを探している場合でも、全国の専門加工業者と協力している場合でも、基本的なワークフローは一貫しています。SendCutSendのドキュメントによると、現代のサービスでは、わずか2〜4営業日でプロトタイプを提供でき、複雑なプロジェクトでも5日以内の迅速なプロトタイピングに対応している場合があります。各ステップを理解することで、プロセスを効率的に進めることができます。

見積もり依頼から完成部品まで

成功する金属レーザー切断プロジェクトはすべて、予測可能な手順に従います。一部のステップは自動的に行われますが、他のステップではお客様の対応が必要です。以下が、プロジェクトが通常たどる流れです:

- ファイルの提出と初期見積もり: オンラインプラットフォームを通じてベクトルファイルをアップロードします。自動システムが形状を分析し、切断パスを計算して、概算の価格を生成します。『レーザー切断サービス 近く』などの検索で見つかる主要プロバイダーは、多くの場合12時間以内に見積もりを提示します。

- 設計レビューおよびDFM分析: 技術者が製造可能性に関する問題をファイルで確認します。最小特徴寸法、適切な公差、および生産上の潜在的な課題をチェックします。この重要なステップにより、切断開始前に問題を発見できます。

- 材料の選択と確定: 材料のグレード、厚さ、仕上げの要件を正確に指定します。加工業者は材料の在庫状況を確認し、必要に応じて価格を調整します。一部のチューブレーザー切断サービスは広範な在庫を保有していますが、他はプロジェクトごとに特殊材料を調達します。

- 見積もり承認および発注: 最終的な見積もりを承認すると、ご注文は生産キューに入ります。通常、支払いがスケジューリングのトリガーとなりますが、取引実績のあるアカウントに対しては掛け払い条件(net terms)を提供するサービスもあります。

- 生産スケジューリングおよび切断: 作業は、材料の種類、厚さ、複雑さに基づいて適切な装置に割り当てられます。Xometryのプロセスドキュメントによると、レーザー切断機はプログラムされた指示に従い、ガス補助によって蒸気や滴を吹き飛ばしながら切断経路に沿って狭い切り目(kerf)を作成します。

- 品質検査: 完成した部品は寸法検査および外観検査を受けます。重要な特徴部分は仕様と照合して測定されます。基準を満たさない部品は出荷前に再切断されます。

- 梱包と輸送 部品は、材料および仕上げの要件に応じた保護処理が施されます。多くのサービスでは、納品予定日を正確に把握できるよう、注文の詳細な追跡が可能です。

このプロセス全体は非常に迅速に進行する可能性があります。在庫にある素材で構成される単純な部品の場合、提出後わずか1週間以内に完成部品を納品する、近くのレーザー切断サービスもあります。

設計レビューで何が行われるのか

製造性を考慮した設計(DFM)レビューにより、専門的なレーザー切断サービスは基礎的な作業所と差別化されます。DFM分析中、エンジニアはお客様の設計をそのまま製作可能かどうか、また品質向上、コスト削減、故障防止のために設計変更が必要かどうかを評価します。

レビュアーは何を確認しているのでしょうか?まず、お客様のファイル形式からすべての図形データが正しく変換されているかを検証します。Xometryの技術ガイドラインによると、レーザー切断機はプログラムされた指示を正確に実行します。ファイルに問題がある場合、高価な材料にその問題がそのまま切断されてしまいます。

DFMエンジニアは、自動見積もりシステムでは見逃されがちな実際の課題も評価します。

- 熱蓄積領域: 特定のパターンで切り口が密集していると、局所的な過熱や歪みが生じる可能性があります。

- 切断中の部品の安定性: 多くの内側カットアウトを持つ大型部品は、材料が脱落する際にずれを生じる可能性があり、最終的な切断に影響を与えることがあります。

- エッジ品質の要求: 仕様を満たすために、一部の機能についてはパラメータの調整や後処理が必要となる場合があります。

- ネスティング効率: エンジニアは、材料の無駄を減らしコストを抑えるために、シート上の部品配置を変更することを提案する場合があります。

優れたDFMサポートにより、単なる取引関係が製造パートナーシップへと進化します。切断開始前にエンジニアが潜在的な問題を発見し、代替案を提示することで、時間と費用、そして手間を節約できます。

この一連のプロセスにはどれくらいの時間がかかりますか?迅速な見積もり返信は業界標準となっており、中には12時間以内に応答するサービスも存在します。SendCutSendのプロセス概要によると、標準注文は2〜4営業日で出荷されるため、シンプルなプロジェクトでは設計データから完成部品の納品まで1週間未満で完了可能です。

近くでレーザー切断サービスを探している方にとって、このワークフローを理解することで、サプライヤーを効果的に評価できます。DFMプロセス、標準的な納期、品質検査の手順について尋ねてみましょう。その回答により、本当に高精度な製造パートナーと取引しているのか、それとも単なる基本的な切断サービスに過ぎないのかが明らかになります。

レーザー切断が他の切断方法に勝る場合

経験豊富な加工業者でもつまずいてしまうような質問があります。「レーザー切断を使うべきか、それともプラズマまたはウォータージェットの方がプロジェクトに適しているか?」というものです。正直な答えは、どの金属切断レーザー技術もすべての状況で最適というわけではないということです。各手法には得意とする分野があり、一方で苦手とする場面もあります。こうしたトレードオフを理解していれば、金属切断サービスに見積もりを依頼する前に、適切な方法を選択できます。

に従って Wurth Machineryの比較分析 多くの成功した加工ショップは最終的に複数の技術を取り入れています。なぜなら、それぞれの技術が異なるプロジェクト要件に対応するためです。では、各手法が優れている点と課題となっている点を見ていきましょう。

レーザー切断 vs ウォータージェットおよびプラズマ方式

これら3つの技術を直接の競合相手というよりも、専門化されたツールと考えてください。金属用レーザー切断機は、薄板から中厚板材に対して外科手術のような精密さを実現します。プラズマ切断は、導電性の厚板金属に対して低コストで優れています。ウォータジェットは熱影響を及ぼすことなく、事実上あらゆる素材を処理できます。

レーザー切断の強み: 精度が最も重要な場合、金属用レーザーカッターが通常優れています。 Universal Tool & Engineeringの技術資料 によると、ファイバーレーザーは正確なビーム制御と極めて狭いカーフ幅により、±0.001インチまたはそれ以下の公差を達成できます。集束されたビームは非常にきれいな切断面を生成し、後工程での仕上げ加工が最小限で済みます。複雑なディテール、小さな穴、または複雑な形状を必要とする薄板において、レーザー切断は他の方法では到底達成できない結果を提供します。

レーザー切断の制限: すべての技術には制約があります。レーザー切断は一定の板厚までが最適で、それを超えると速度と品質が大幅に低下します。25mmを超える厚板加工の場合、プラズマまたはウォータジェットの方が経済的であることが多いです。また、ファイバーレーザーは従来のCO2システムよりも反射性金属をはるかに効果的に切断できますが、純銅などの材料は依然として課題があります。

プラズマ切断の利点: 厚い導電性金属を扱い、精度よりも速度を重視する場合、プラズマ切断は真剣に検討すべき選択肢です。Wurth Machineryのテストによると、1インチ厚の鋼板を切断する場合、プラズマはウォータジェットより3〜4倍速く、運転コストは1フィートあたり約半分です。構造用鋼材の加工、重機製造、造船分野において、プラズマは比類ない価値を提供します。同等サイズのウォータジェット装置が約195,000米ドルかかるのに対し、完全なプラズマシステムの費用は約90,000米ドルです。

ウォータジェットの利点: 熱による損傷を避けなければならない場合や非金属を切断する場合は、ウォータジェットが唯一の選択肢です。冷間切断プロセスでは熱影響部が発生しないため、歪み、硬化、切断端近傍での材質特性の変化がありません。ウォータジェットはレーザーやプラズマでは加工できない石材、ガラス、カーボンファイバー複合材料、積層材なども処理可能です。ウォータジェット市場は急速に成長を続けており、2034年までに23.9億ドル以上に達すると予想されています。

プロジェクト要件に適した技術の選定

適切な金属切断方法を選択するには、6つの主要な判断基準があります。技術を決定する前に、それぞれを一つずつ検討してください。

- 材料の種類: レーザーは鋼、ステンレス、アルミニウムに優れています。プラズマは電気伝導性を持つ金属にしか使用できません。ウォータジェットは石材、複合材料、ガラスを含むほぼすべての素材を切断できます。

- 板厚の要件: 15mm未満の薄板から中厚板の場合、レーザー加工が通常速度と精度の最適な組み合わせを提供します。厚手の導電性金属にはプラズマ加工が適しています。ウォータージェットはあらゆる厚さに対応できますが、処理速度は遅くなります。

- 精度要求: ±0.005インチ以下の厳しい公差要求がある場合は、レーザー切断が適しています。プラズマ加工は粗い切断面を生じ、後工程による仕上げが必要です。ウォータージェットは良好な精度を得られますが、入口および出口にわずかなノッチが残ります。

- エッジ品質: レーザー加工は適切な材料に対して、そのまま使用可能な切断面を生成します。プラズマ加工ではほぼ常に後加工が必要です。ウォータージェットはきれいな切断面を作り出しますが、内角に若干の半径が生じます。

- 生産量: 大量生産の薄板加工では、レーザーの高速性と自動化が有利です。少量生産の厚板加工では、プラズマの低い運転コストが有利になる場合があります。

- 予算の制約: レーザーは初期投資費用が高めですが、部品当たりの仕上げコストは低く抑えられます。ウォータージェットは高価な砥粒を消費します。プラズマは1回あたりの切断コストは低いですが、仕上げ作業による人件費がかかります。

| 方法 | 最適な用途 | 厚さ範囲 | エッジ品質 | 費用因子 |

|---|---|---|---|---|

| ファイバーレーザー | 薄板から中厚板、複雑なデザイン、高精度が求められる場合 | 0.5mm - 25mm(材質による) | 優れている。組立直行可能なことが多い | 設備コストが高いが、仕上げコストは最も低く、スループットが高い |

| 血球 | 厚手の導電性金属、構造用鋼材、コストに敏感なプロジェクト向け | 3mm - 75mm+ | 粗い表面で、通常は仕上げが必要 | 設備コストが最も低く、消耗品は中程度。ただし仕上げ作業が追加される |

| ウォータージェット | 熱に敏感な材料、非金属、材料特性の変化を避ける必要がある場合向け | 0.5mm - 200mm以上 | 良好。熱影響部がない | 中程度の設備コスト。消耗品(研磨材、ポンプ摩耗)コストは高い |

| Cncルーティング | 柔らかい素材、プラスチック、木材、発泡体、大判加工向け | 材料による | 適切な材料に対しては良好 | 非金属用途における低コスト |

レーザー切断を特に避けるべき状況はどのような場合でしょうか?ユニバーサル・ツールの分析によると、レーザー装置の能力を超える非常に厚い板は、切断速度が遅くなり品質も低下します。熱影響領域が全く許されない材料、例えば厳格な冶金的要件を持つ航空宇宙部品などは、ウォータージェット加工が必要になる場合があります。また、厚板の鋼材に対して高速かつ経済的な切断を必要として「近くでプラズマ切断を探している」場合、その直感はおそらく正しいでしょう。

結論は?特定の要件に応じて適切な技術を選択し、いずれか一つの方法に無条件に頼らないことです。多くのプロジェクトでは、レーザー切断が精度、速度、コストの面で最適な組み合わせを提供します。しかし、正直に評価した結果、他の方法が適している場合もあります。それぞれの加工法が優れている場面を理解することで、より知識豊富な顧客となり、結果的に優れたプロジェクト成果につながります。

レーザー切断部品に依存する業界と用途

適切な切断技術の選定方法がわかったところで、次に金属レーザー切断サービスが実際にどのような分野で活躍しているかを見ていきましょう。レーザー加工の汎用性は、多くの人が想像する以上に広範囲にわたります。皆さんが運転する自動車からポケットの中のスマートフォンに至るまで、日常的に目にするほぼすべての製造製品にレーザー切断された部品が使われています。

なぜこの技術がこれほど広く採用されているのでしょうか?アキュール社による包括的な業界分析によると、レーザー切断はその精度と汎用性により、さまざまな産業分野を変革してきました。自動車や航空宇宙、医療機器など、異なる業界では、許容公差、認証、材料仕様について大きく異なる要件があります。こうした違いを理解しておくことで、カスタム金属レーザー切断サービスを利用する際に、自らの特定のニーズを効果的に伝えることができます。

自動車および産業用部品製造

自動車業界では、レーザー切断は複雑な部品やカスタマイズを製造するための極めて重要なツールとなっています。実際にあなたの車両内部にあるものを考えてみてください:シャシーブラケット、サスペンション部品、排気システム部品、ボディパネル、そして数え切れないほどの構造部品です。これらすべては、数千に及ぶ生産ユニットにおいて、寸法精度と一貫した品質が求められます。

Xometryの認証ドキュメントによると、自動車用途では品質保証のためにIATF 16949の認証が頻繁に要求されます。これはISO 9001規格に基づいて構築された枠組みであり、自動車製品における一貫性、安全性、品質を保証します。自動車用途向けにレーザー切断部品を調達する際には、認証取得済みのプロバイダーと取引することは選択肢ではありません。OEMおよびティアワンサプライヤーがサプライチェーン全体で義務付けている要件です。

一般的な自動車用途には以下のようなものがあります:

- シャーシおよびフレーム部品: 厳しい公差と一貫した材料特性を要求される構造ブラケット、取付プレート、および補強パネル

- サスペンションシステム部品: 正確な適合性が求められるコントロールアームブラケット、スプリングシート、および取付ハードウェア

- ボディおよびトリム部品: インテリアトリム部品、装飾パネル、および外装アクセント

- 電気システム部品: バッテリートレイ、配線ブラケット、およびセンサーマウント

- エンジンベイ部品: ヒートシールド、取付ブラケット、およびアクセサリーサポート

自動車用途において、レーザー切断機の金属加工システムは、従来のダイ切りやプラズマ加工プロセスを大幅に上回る性能を発揮します。高出力ファイバーレーザーは、1ミリメートルが重要となる場所で不可欠な精度を提供します。

航空宇宙および電子機器用途

航空宇宙業界が要求するものは、他のほとんどの業界には見られないものである:すなわち、精度についての妥協は一切許されないということです。乗客を乗せて35,000フィートの高空を飛行する部品においては、公差仕様は絶対的なものとなります。レーザー加工は、素材の完全性を損なうことなく厳密な寸法精度を維持する部品を製造することで、こうした厳しい要件を満たしています。

アキュールの技術資料によると、航空宇宙分野では、軽量かつ高強度の材料を扱いながらも厳格な公差レベルを満たせるというレーザー切断の能力がメリットとなっています。チタン合金、航空用アルミニウム材、あるいは特殊ステンレス鋼のいずれを加工する場合でも、レーザー加工は航空用途に求められる構造的完全性を維持します。

電子機器の製造においては、小型化がすべてを支配しています。デバイスはますます小型化する一方で、その機能は拡大し続けています。金属レーザー切断サービスは、以下の分野における精密部品を生産することで、この進化を可能にしています:

- EMIシールド筐体: 電磁干渉を遮断する保護ハウジング

- ヒートシンクおよび熱管理: 放熱用に精密に切断されたフィンおよびチャネル

- コネクターハウジング: 厳密な寸法要件を持つ小型エンクロージャ

- PCB取り付けハードウェア: スタッド、ブラケット、およびサポート構造

- コンシューマー機器用ハウジング: スマートフォンフレーム、ラップトップエンクロージャ、ウェアラブルデバイス部品

電子産業では、わずか数ミリメートルの差が重要な意味を持つため、高精度切断技術が不可欠です。最新のファイバーレーザーは、こうした用途に必要な厳しい公差を実現します。

建築およびカスタムデザイン用途

現代の建物を歩けば、至る所でカスタムカットされた金属部材が使用されていることに気付くでしょう。以下によると ステルス業界の建築ドキュメンテーション 、カスタム金属加工により、建築家やデザイナーは従来の選択肢を超越し、寸法、形状、表面処理、材料選定について完全なコントロールが可能になります。

建築用途におけるレーザー切断の創造的ポテンシャルを紹介します:

- 外壁および覆工システム: 装飾的な外装パネル、穿孔スクリーン、耐候性鋼材の設置

- 室内装飾部品: 階段手すり、間仕切り、幾何学模様の壁パネル

- カスタムサイン: 立体文字、ブランドロゴ、誘導サインシステム

- ランドスケープ要素: 植木鉢、つる性植物用格子、屋外彫刻

- 家具部品: テーブル脚、椅子フレーム、装飾金物

厚い鋼板を切断しつつも正確で複雑なパターンを実現できるこの技術の能力は、現代建築において非常に貴重です。自然に錆びた風合いを持つCorten鋼の外壁であれ、細やかな幾何学模様が施されたブラシ仕上げのステンレス手すりであれ、レーザー切断は設計アイデアを現実のものにします。

カスタム製造プロジェクトにおいて、金属レーザー切断サービスが従来の方法では実現できないのは、高価な金型を必要とせずに経済的にワンオフのデザインや少量生産が可能な点です。この柔軟性により、各作品がユニークであるプロトタイプや建築用サンプル、特注インスタレーションにおいて、レーザー切断が好まれる手法となっています。

適切なサービスプロバイダーを評価・選定する方法

あなたは素材を探り、精密加工の能力を理解し、プロジェクトのライフサイクルについて学んできました。次に訪れるのは、プロジェクトが成功するか失敗するかを決める重要な意思決定です。つまり、適切な金属レーザー切断サービスプロバイダーを選ぶことです。多数の加工業者があなたのビジネスを獲得しようとしている中で、本当に実力のあるパートナーと単に話術に長けた業者をどう見分ければよいでしょうか。

に従って Thin Metal Partsの評価ガイド 適切なパートナーを見つけるには、加工能力や品質管理からカスタマーサービスの経験まで、あらゆる要素を確認する必要があります。最も安い見積もりが最高の価値を提供することはめったにありません。CNCレーザー切断サービスを評価する際に本当に重要な基準について順を追ってみていきましょう。

プロバイダー選定前に必ず確認すべき重要な質問

どの精密レーザー切断サービスプロバイダーにも契約を結ぶ前に、以下の基本的な質問に対する回答を収集してください。これらの回答は、マーケティング上の主張よりもはるかにその企業の実際の能力を明らかにしてくれます。

どのような装置を運用しているか? 現代の金属レーザー切断機は、プロジェクトの成果に直接影響を与えます。AccuPathの選定ガイドによると、企業が使用するツールはプロジェクトの成功に影響します。高度な機械はより高速で高精度に切断でき、複雑な設計や頑丈な素材も容易に処理できます。レーザー出力レベル、ファイバーレーザーかCO2システムか、そして装置の使用年数について具体的に確認してください。6kWのファイバーレーザーを稼働している工場と、古い2kWシステムを使用している工場では、得られる結果に大きな差が出ます。

彼らはお客様の特定の素材に対応できますか? すべての金属レーザー切断業者がすべての素材を扱えるわけではありません。鋼材やステンレスに特化している事業者もいれば、アルミニウムや特殊合金に優れたところもあります。見積もりを依頼する前に、提供業者がご希望の素材グレードの経験を持っていることを確認してください。Thin Metal Partsによると、ほとんどの加工業者は鋼材、アルミニウム、銅に対応していますが、特殊な要望については事前の確認が必要です。

生産能力はどのくらいですか? 生産ロットについて確認し、プロトタイプの数量から量産体制への拡張が可能かを把握してください。最初の50個の注文には最適なサプライヤーでも、月に5,000ユニットが必要になった際に対応できない可能性があります。彼らの生産能力を理解しておけば、後で苦しい移行を避けることができます。

見積もりの返答はどのくらい速く得られますか? 見積もりの速さは、通常、全体の運営効率を示しています。近くのレーザー金属切断サービスを探している場合は、24時間以内、あるいはそれ以下の短時間で応答する業者を探しましょう。一部の優良加工業者、たとえば シャオイ (寧波) メタルテクノロジー のようなメーカーでは、12時間以内での見積もり対応を提供しています。このような迅速な対応は、お客様の時間を尊重し、組織的にしっかり運営されている証です。

DFM(製造性設計)サポートを提供していますか? 製造性を考慮した設計(DFM)の支援があるかどうかで、単なる切断サービス提供者と真の製造パートナーを区別できます。信頼できるプロバイダーは、お客様のデータを事前にレビューし、潜在的な問題を特定して改善提案を行います。包括的なDFMサポートにより、高額なミスを防ぎ、部品単価を最適化によって削減できることがよくあります。

重要な認証および品質基準

認証とは、単にウェブサイトに掲載されたバッジではありません。これらは一貫した品質への検証済みの取り組み、文書化されたプロセス、そして継続的改善を表しています。ハートフォード・テクノロジーズの認証概要によれば、品質認証は顧客および自身の専門性への取り組みを示しており、高品質な部品を生産すると同時に、バイヤーに対して追加的な保証の層を提供します。

以下は、各主要な認証がサプライヤーについて何を示しているかです。

- ISO 9001:2003 規格について 品質マネジメントの基盤となる認証です。この認証は、組織が文書化された手順を維持し、品質指標を追跡し、継続的改善プロセスを実施していることを確認するものです。金属用CNCレーザー切断機を真剣に扱う事業者であれば、この基本的な認証を保持しているべきです。

- IATF 16949: 自動車用途にとって不可欠です。この認証は、ISO 9001を基盤とし、製品設計管理、生産プロセスの検証、顧客固有の規格など、自動車製造に特化した追加要件を含んでいます。シャシー、サスペンション、構造部品などの自動車部品向けにレーザー管切断サービスを調達する場合、IATF認証は必須です。Shaoyiのようなメーカーは、IATF 16949認定を受けた生産体制を通じてこうした品質基準を実現しています。

- AS9100: 航空宇宙業界の標準であり、部品が厳格な安全および品質要件を満たしていることを保証します。レーザー切断部品が航空機で使用される場合は、AS9100認定取得済みのサプライヤーのみと取引を行ってください。

- ISO 13485: 医療機器用途に不可欠であり、部品が厳しい安全性およびトレーサビリティ要件を満たすことを保証します。

- ISO 14001:2003 規格では 責任ある製造活動を示す環境マネジメント認証です。

認証の範囲を超えて、彼らの品質検査プロセスを評価してください。使用している測定機器、機械のキャリブレーション頻度、および部品の何パーセントを検査しているかを確認してください。AccuPathのガイドラインによると、厳しい品質基準を持つ企業は、きれいな切断面と滑らかなエッジを実現し、切断後の追加作業を削減できます。

サプライヤー評価チェックリスト

金属レーザー切断サービスの潜在的なサプライヤーを比較する際に、この包括的なチェックリストを使用してください。

- 設備能力: レーザーの種類(ファイバー対CO2)、出力レベル、最大板材サイズ、および装置の使用年数

- 素材オプション: 在庫している金属の種類、特殊合金に関する経験、および材料調達能力

- 認証: 最低限ISO 9001;自動車向けIATF 16949;航空宇宙向けAS9100;医療向けISO 13485

- 納期: 見積もりの返信スピード、標準納期、および緊急注文への対応能力

- DFMサポートの品質: エンジニアリングレビューのプロセス、設計最適化の提案、およびレビュー中の連携体制

- 連絡対応の迅速さ: 担当者の一元管理、質問に対する返信スピード、プロジェクト進捗の積極的な共有

- 品質検査: 検査設備、校正スケジュール、および検査サンプリング率

- 試作能力: ラピッドプロトタイピングの利用可能性、最小発注数量、および試作から量産への移行サポート

- 価格の透明性 隠れた費用のない完全な見積もり、コスト要因の明確な説明、および最適化についての相談に応じる姿勢

- 顧客リファレンス: ポートフォリオの例、業界での経験、および類似アプリケーションからの推薦評価

Thin Metal Parts社によると、効果的なコミュニケーションにより生産ラインが円滑に進みます。見積もりの依頼やサプライヤーの評価を行う際は、担当窓口を確認しましょう。これにより連絡がスムーズになり、生産プロセス全体の最適化が図れます。質問をして返答の迅速さと詳細さを確認することで、その対応性をテストできます。

自動車および精密製造アプリケーション向けには、IATF 16949認証を取得し、5日以内にコンセプトから部品の製作まで迅速に実行できるプロトタイピング能力を持ち、生産開始前に設計を最適化する包括的なDFMサポートを提供するサプライヤーを探してください。このような能力は、 紹興 などのメーカーに見られるもので、単なる切断加工サービスではなく、真の製造パートナーとして機能する準備が整った事業者であることを示しています。

最も安い見積もりが長期的にはより高いコストにつながることを忘れないでください。AccuPathの分析によると、低価格のサービスは優れた設備や熟練した作業員を備えていないため、ミスや材料の損傷を引き起こす可能性があります。最初に多少費用をかけても、後々の高額なエラーを防ぐことができます。コストだけでなく、能力、認証、コミュニケーション品質を総合的に評価し、プロジェクトごとに一貫した成果を提供できるパートナーを見つけてください。

レーザー切断プロジェクトへの次のステップを踏み出しましょう

レーザー切断サービスの能力について、レーザーが原材料を精密部品に変える物理的原理から、材料選定、ファイル準備、業者評価まで、完全な範囲をすでに網羅的に学びました。今や問題は、レーザー切断がプロジェクトに適しているかどうかではなく、初めての発注でも100回目の発注でも、どうやって自信を持って前進するかです。

始めることに完璧さは必要ありません。ただ、今学んだ意思決定フレームワークに基づいた行動が必要です。このフレームワークを具体的な次のステップに落とし込み、知識を成果へと結びつけましょう。

スタートするためのあなたのアクションプラン

調査から成果へ移行するには論理的な手順があります。オンラインのレーザー切断プラットフォームを利用する場合でも、専門の加工業者と直接協力する場合でも、このアクションプランが次の行動を導きます。

- プロジェクト要件を明確に定義する: 提供業者に連絡する前に、文書の素材タイプ、厚さ、数量、許容差の要件、および必要な認証要件を明記してください。要件が具体的であればあるほど、正確な見積もりを受け取ることができます。

- 設計ファイルを適切に準備してください: 1:1スケールでDXF、DWG、またはSTEP形式のクリーンなベクターファイルをエクスポートしてください。すべてのパスを閉じ、テキストはアウトラインに変換し、最小特徴サイズが素材の厚さに関するガイドラインを満たしていることを確認してください。

- 品質基準に基づいて提供業者を評価してください: 設備の能力、関連する認証、DFM(製造設計支援)の質、および対応の迅速さを確認してください。価格だけで判断しないでください。

- 複数の業者から見積もりを依頼する 大規模なプロジェクトでは、少なくとも3つの提供業者を比較してください。部品単価だけでなく、納期、品質保証、サポートの質など、トータルバリューを評価することに注目してください。

- 試作段階から始めましょう: 量産に進む前に、小ロットでの試作を行い設計を検証してください。これにより、仕様自体と提供業者の能力の両方が確認できます。

レーザー切断の料金体系を事前に理解することで、予算の予期せぬ超過を防ぐことができます。Komacutの価格分析によると、主なコスト要因には素材の種類、厚さ、デザインの複雑さ、切断時間、仕上げ工程が含まれます。設計を効率的な配置(ネスティング)や簡素化された形状に最適化すれば、機能を損なうことなくコストを削減できます。

成功するレーザー切断プロジェクトのポイント

金属レーザー切断プロセスのあらゆる側面を検討した後、以下の洞察は特に強調されるべきです。

プロジェクトの成否は、他のどの要素よりもファイル作成の品質にかかっています。パスが閉じていること、正しいスケーリングがされていること、最小特徴サイズが確保されていることを確認するために費やすたった15分間が、何日にも及ぶ修正サイクルや高額な再制作費用を防ぐことができます。

最も安いレーザー切断の見積もりが、必ずしも最高の価値を提供するわけではありません。部品単価だけでなく、装置の能力、認証状況、DFM(製造設計支援)の質、および連絡対応の迅速さを総合的に評価してサプライヤーを選定しましょう。

特定の要件に応じて切断技術を適切に選定し、単一の方法に固定されないようにしてください。精密さときれいで滑らかな切断面が求められる薄板から中厚板には、一般的にレーザー切断が最適な結果をもたらします。一方、非常に厚い板材や熱に敏感な素材の場合には、プラズマ切断またはウォータージェット切断の方が適している可能性があります。

自動車業界や精密製造分野の読者にとって、評価基準はさらに重要になります。自動車サプライチェーンでの業務では、IATF 16949認証は必須であり、任意ではありません。概念から部品の作成まで最短5日で実現できる迅速なプロトタイピング能力により、開発サイクルを短縮できます。また、包括的なDFM(設計による製造性向上)サポートにより、生産段階で高額な問題となる前に対策が可能です。

このようなメーカー シャオイ (寧波) メタルテクノロジー 高品質なサプライヤーに求められる要素を示します:IATF 16949認証取得済みの運営体制、12時間以内の見積もり返信、5日間での迅速なプロトタイピング、およびシャーシ、サスペンション、構造部品向けの包括的なDFMサポート。これらの能力は、真剣に検討すべき精密製造パートナーから期待できる標準です。

レーザー金属切断プロジェクトは、最初の設計データを作成し、初めてのレーザー切断見積もりを依頼するという一歩から始まります。得た知識により、プロセスを自信を持って進めることができ、サプライヤーと効果的にコミュニケーションを取り、正確な仕様どおりの結果を得ることが可能になります。この技術は実績があり、サプライヤーは十分な能力を持ち、前進する道は明確です。

金属レーザー切断サービスに関するよくある質問

1. レーザー切断サービスでは、どのような材料を加工できますか?

金属レーザー切断サービスでは、炭素鋼、ステンレス鋼、アルミニウム、真鍮、銅、およびチタンやインコネルなどの特殊合金に至るまで、幅広い材料を加工できます。炭素鋼はレーザーエネルギーの吸収率が高いため最も効率的に切断されますが、アルミニウムや銅など反射性の高い金属は高出力設定とファイバーレーザー技術を必要とします。Shaoyiのような高品質なサービス提供会社は豊富な材料在庫を備えており、お客様の特定の用途要件に最適な材料選定についてアドバイスを提供できます。

2. レーザーカッターで切断可能な金属の厚さはどのくらいですか?

板厚の対応能力はレーザー出力と材料の種類によって異なります。6kWのファイバーレーザーは通常、炭素鋼を最大25mm、ステンレス鋼を最大20mm、アルミニウムを最大15mm、銅を最大8mmまで切断可能です。12kWを超える高出力システムではさらに厚い材料も処理できます。ただし、最大板厚に近づくにつれて切断品質と精度は低下するため、材料の板厚を選定する際には許容公差の要件を検討してください。

3. レーザー切断サービスに必要なファイル形式は何ですか?

レーザー切断には、DXF、DWG、AI、SVG、および3D設計用のSTEP/STPなど、ベクター形式のファイルが必要です。これらのフォーマットはJPEGやPNGなどのピクセルベースの画像とは異なり、エッジを正確に定義するために数学的表現を使用します。正確な見積もりと製造を確実にするため、常に1:1スケールで、パスを閉じ、テキストをアウトライン化し、素材の厚さに適した最小特徴寸法を持つファイルを提出してください。

4. レーザー切断部品の納期はどのくらいですか?

納期は業者やプロジェクトの複雑さによって異なります。主要なサービスプロバイダーは12~24時間以内に見積もりを提示し、標準的な注文を2~4営業日で納品します。迅速な試作では最短5日間で部品を製造可能ですが、複雑な形状や大量生産の場合はより長いリードタイムが必要となる場合があります。シャオイのようなプロバイダーは、自動車用途向けに12時間での見積もり提示と5日間の迅速試作を提供しています。

5. 金属レーザー切断サービス業者に求めるべき認証は何ですか?

必須の認証には、基本的な品質マネジメントのためのISO 9001および自動車用途のためのIATF 16949があります。航空宇宙分野のプロジェクトにはAS9100認証が必要であり、医療機器部品にはISO 13485が必要です。これらの認証は、文書化された手順、品質追跡、および継続的改善プロセスを検証するものです。自動車サプライチェーンでの作業においては、IATF 16949認証が義務付けられており、シャシー、サスペンション、構造部品に求められる厳しい品質基準への取り組みを示しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——