金属レーザー切断サービスの解説:見積もりから完成品まで

金属加工のためのレーザー切断技術の理解

製造業者がどうやって複雑なパターンや鋭いエッジを持つきわめて精密な金属部品を作っているのか、考えたことはありますか?その答えは、現代のものづくりにおいて最も革新的な技術の一つである「金属のレーザー切断」にあります。この工程は、産業界における金属加工のアプローチを一変させ、従来の遅い機械式手法をスピード、精度、そして優れた汎用性で置き換えました。

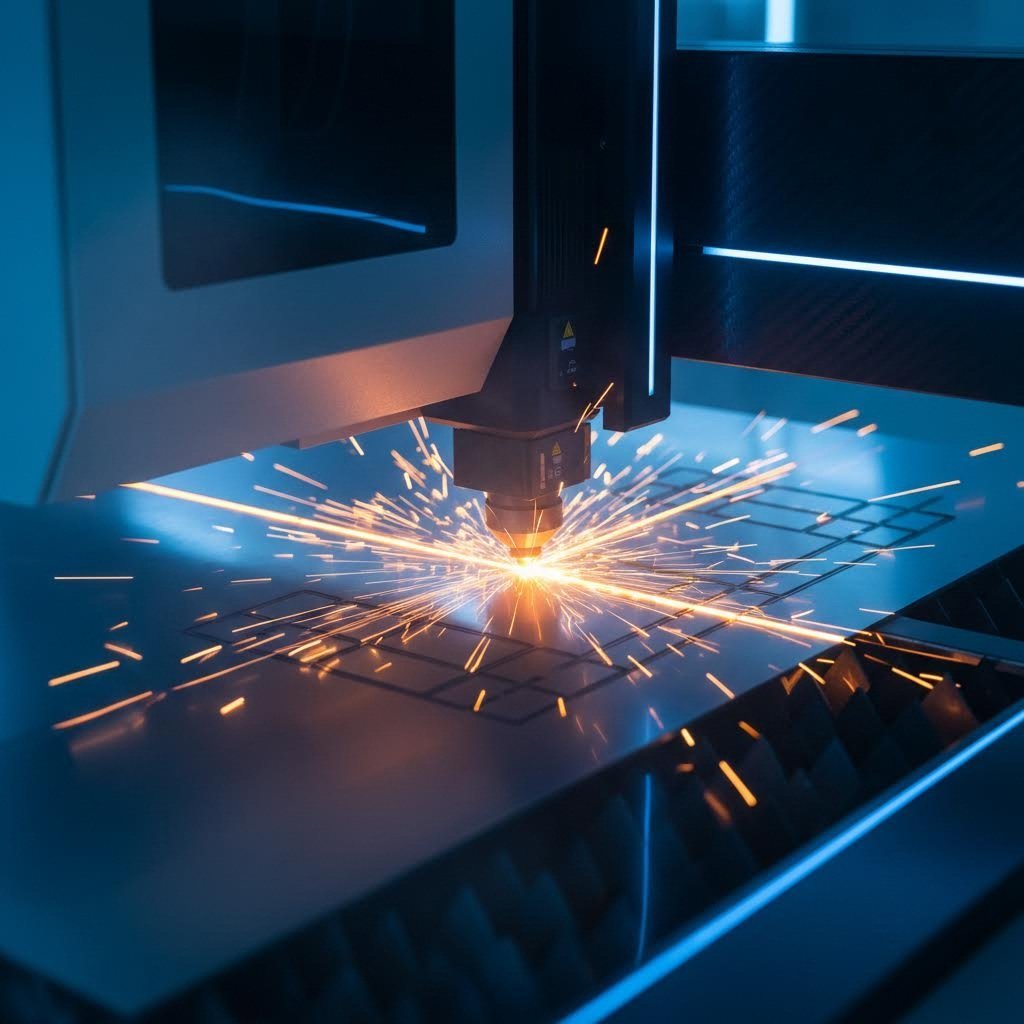

レーザー切断は、熱を利用する加工法であり、高密度の光ビームを用いて、コンピュータでプログラミングされた経路に沿って金属を溶融、燃焼または気化させることで、材料の無駄を最小限に抑えつつ正確な切断を行います。

では、レーザー切断とは正確には何でしょうか。また、自動車部品から建築用金属構造まで、なぜあらゆる分野で主流の解決策となっているのでしょうか?ここでは基本を詳しく解説し、設計データを 専門の金属レーザー切断サービスに送信した際に実際に何が起きるのかを正確に理解できるようにします .

集光された光が金属素材を変える仕組み

拡大鏡を使って日光を一点に集める様子を想像してみてください。それを何桁も規模を大きくしたものが、レーザー切断の基本原理です。このプロセスは「共振器」と呼ばれる装置内部で始まり、特定の媒体が非常に集中したコヒーレント光(一方向に揃った光)のビームを生成します。

ここからが特に興味深い点です。フォトンがレーザー媒質中の電子と相互作用すると、「誘導放出」と呼ばれる連鎖反応が発生します。励起された各電子が同じ性質を持つフォトンを放出することで、完全に同期した光波の雪崩現象が起こります。これらのフォトンは鏡の間を往復し、半透過性の鏡を通過できるほどの強度になるまで増幅され、強力で集中したビームとして出力されます。

ビームが共振器から出ると、一連のミラーまたは光ファイバーを通過した後、集光レンズを通ります。このレンズはそのすべてのエネルギーを集約し、時にはミリメートルの数分の一という非常に小さな直径にまで集中させます。その結果、ほぼすべての金属を溶かしたり気化させることができるほどの極めて高い温度に達する局所的な加熱点が生まれます。

精密金属加工の科学

レーザーによる金属切断がなぜこれほど高い精度を実現できるのか疑問に思うかもしれません。その秘密はコンピューター制御されたプロセスにあります。切断を開始する前に、設計データはGコードに変換されます。これは、レーザーヘッドが正確にどこを動くべきかを指示する機械読み取り可能な命令セットのようなものです。

集光されたビームが金属表面に接触すると、使用される材料や技法に応じて以下の3つのうちいずれかの現象が発生します。

- 溶融切断: 窒素などの不活性ガスを高圧で吹き付けることで、溶融した材料を切断部から吹き飛ばし、同時に切断端面を酸化から保護します。

- フレーム切断: 酸素は発熱反応を起こすことでプロセスを補助し、切断速度を加速します

- 蒸発切断: 薄い素材や敏感な素材の場合、レーザーはガスの支援なしに直接材料をアブレーションします

この高い精度が、レーザー切断金属加工サービスが正確さと再現性において業界標準となっている理由です。CNC制御により、迅速な調整、自動化された切断パス、そして1つの試作品から数千個の量産部品に至るまで、常に同一の部品を安定して生産することが可能になります。

本ガイドでは、さまざまなレーザー技術の比較、各種用途に最適な金属の選定方法、費用対効果を高めるための設計最適化方法について紹介します。製造プロジェクト向けの部品調達にせよ、カスタム金属加工の選択肢を探求するにせよ、これらの基本を理解することで、適切な意思決定を行い、サービス提供者と効果的にコミュニケーションを取ることができるようになります

CO2、ファイバー、Nd:YAG レーザー技術の違いについて

レーザー切断の基本的な物理原理について理解できたところで、本当に重要な疑問が浮かびます。どのタイプのレーザーをあなたのプロジェクトに使用すべきでしょうか?すべてのレーザーが同じというわけではなく、誤った技術を選択すると、生産時間が長くなったり、コストが高騰したり、切断エッジの品質が低下する可能性があります。金属加工サービスを調達する際に遭遇する主な3種類のレーザー切断機について、その中身を明らかにしましょう。

金属加工用途におけるファイバーレーザーとCO2レーザーの比較

金属用レーザー切断機を検討する際、最も一般的に目にするのはCO2レーザーとファイバーレーザーという2つの主要技術です。それぞれ異なるシナリオで優れた性能を発揮するため、その強みを理解することで、特定の材料要件に適した技術を選定できるようになります。

CO2レーザー 二酸化炭素を含むガス混合物を使用して、10.6マイクロンの波長で赤外線を発生させます。これらの装置は1970年代から業界の主力として活躍しており、その汎用性の高さから今なお広く利用されています。CO2レーザー切断機は特に厚板材料に優れた性能を発揮し、高強度の軟鋼やステンレス鋼の加工に適しています。Laser Expertise Ltdの調査によると、 Laser Expertise Ltd 4~5kWで動作する最新のCO2システムは、最大25mm厚の軟鋼および最大20mm厚のステンレス鋼を切断可能です。

CO2技術の特長とは何でしょうか?その長い波長は有機材料と効果的に相互作用するため、プラスチック、木材、繊維などの加工も行う工場には最適です。しかし、同じ波長特性が銅やアルミニウムといった高反射金属では課題となり、ビームが跳ね返って光学部品を損傷する可能性があります。

ファイバーレーザー ファイバーレーザーは、金属切断レーザー機械技術の新しい世代を代表します。1.06マイクロメートルというより短い波長で動作するファイバーシステムは、薄板から中厚板の金属加工において卓越した性能を発揮します。これらの装置は電気エネルギーをレーザー光へと非常に高い効率(通常30〜50%)で変換し、これに対してCO2レーザーは約10〜15%程度です。

6mm以下の材料をシート金属レーザー切断機で加工する場合、ファイバー技術は多くの場合著しく高速な切断速度を実現します。より短い波長であるため、アルミニウム、真鍮、銅といった反射性の高い金属に対してもファイバレーザーはより高い信頼性で対応できます。多くのファイバレーザー加工サービスでは、同等のCO2システムと比較して薄手のステンレス鋼の処理速度が2〜3倍速くなると報告しています。

レーザー技術を素材ニーズに合わせる

Nd:YAGレーザー 専門的なニッチを占めています 金属切断分野における これらの固体レーザー方式はファイバーレーザーと同様に1.06マイクロメートルで動作しますが、光ファイバーの代わりに結晶媒体を使用しています。その主な利点とは何でしょうか?ロボットアームや自動車生産ラインの手の届きにくい位置まで、光ファイバーを通じてビームを伝送できる能力です。

レーザー切断の専門家によって記録された研究によると、Nd:YAGシステムは以下の3つの特定の場面で優れた性能を発揮します。

- 極めて小さな集光スポットが不可欠となる薄い材料に対する精密かつ詳細な加工

- 銀合金などの高反射金属を通常の生産工程で切断する場合

- 光学ファイバーによる柔軟なビーム供給がワークピースに対して求められる用途

ただし、プラスチックや木材など多くの有機材料はこの波長に対して透明であるため、Nd:YAGレーザーではそれらを加工できません。この制限により、一般の加工業者ではめったに見られませんが、特殊な製造工程では依然として価値があります。

プロジェクトの要件に最も適したレーザー切断機の板金技術を迅速に判断できるように、以下に包括的な比較を示します。

| 要素 | CO2レーザー | ファイバーレーザー | Nd:YAGレーザー |

|---|---|---|---|

| 最適な材料タイプ | 軟鋼、ステンレス鋼、プラスチック、木材、繊維製品 | 薄手の金属、反射性金属(アルミニウム、銅、真鍮) | 反射性合金、細部加工、銀 |

| 対応可能な厚さ | 最大25mmの軟鋼、20mmのステンレス | 20mm未満に最適。特に薄板での性能に優れる | 通常は薄板のみ対応 |

| 切断速度(薄板金属) | 適度 | 最も高速な選択肢 | 中程度から低速 |

| エネルギー効率 | 壁プラグ効率10〜15% | 30-50%のウォールプラグ効率 | 3-5%のウォールプラグ効率 |

| 維持 要求 | 高い(ミラー、ガス補充、タービンを含む) | 低い(固体式、光学系が最小限) | 中程度(ランプまたはダイオードの交換が必要) |

| 典型的な用途 | 一般的な加工、厚板、異種材料の加工を行う工場 | 高量産の薄板金属製造、自動車部品 | ロボット溶接セル、特殊な精密切断 |

では、見積もりを依頼する際にどの技術を指定すべきでしょうか?ほとんどの金属加工プロジェクトでは、素材の種類と板厚によって選択が決まります。12mmを超える鋼板を切断する場合は、依然としてCO2が非常に競争力があります。薄いステンレス鋼やアルミニウム部品の大量生産では、ファイバーレーザー切断サービスの方が通常、速度と切断面品質の点で最適な組み合わせを実現します。また、極めて微細な形状の加工が必要な場合や、高反射性の特殊合金を扱う場合には、Nd:YAGがコストに見合う価値を持つことがあります。

これらの違いを理解することで、サービスプロバイダーを評価する際により的確な質問ができ、部品が特定の要件に最適化された装置で処理されることを保証できます。次に、各技術が最も適している金属の種類と、設計において考慮すべき板厚の制限について詳しく見ていきます。

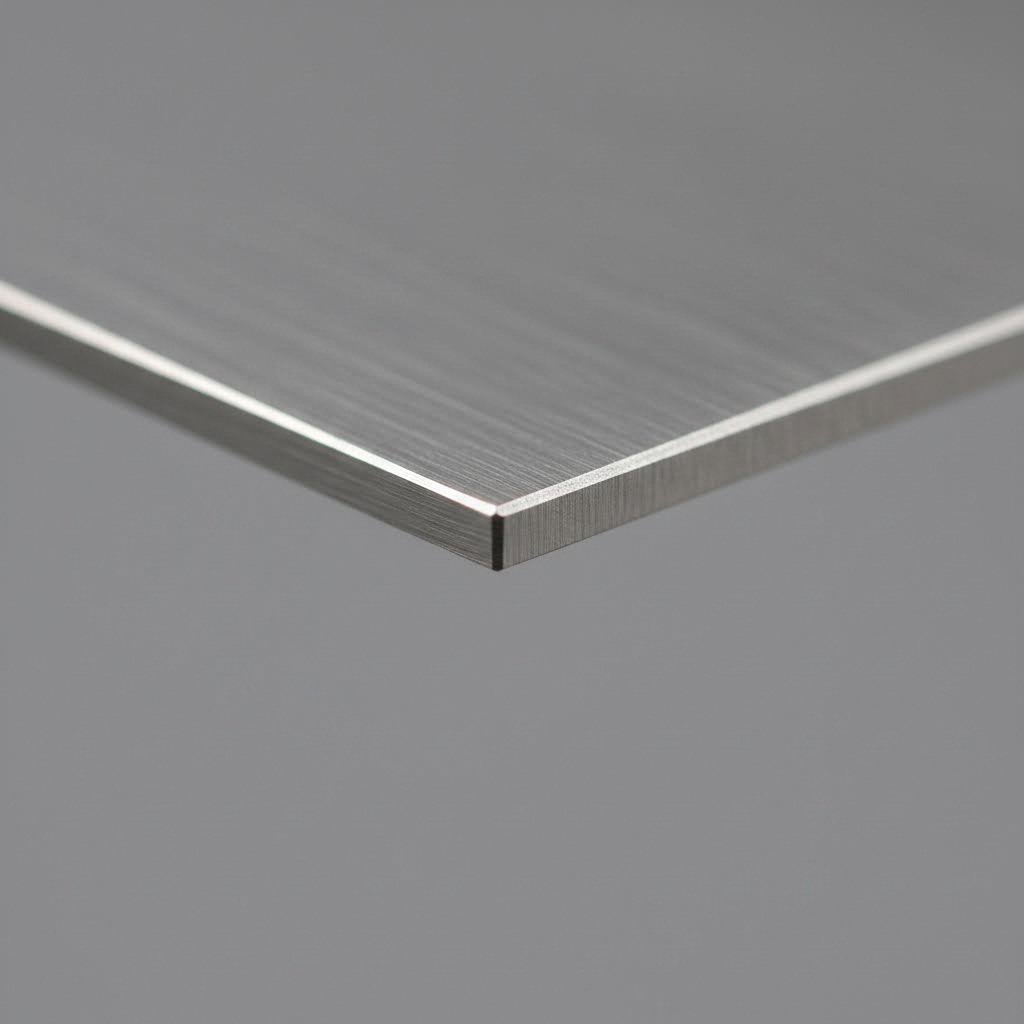

金属の互換性と板厚制限ガイド

さまざまなレーザー技術の仕組みについて学びました。しかし、購入担当者が実際に気になるのは次の点です。レーザー切断は、プロジェクトで必要な特定の金属に対応できるのでしょうか?この答えは、レーザーエネルギーが加工物とどのように相互作用するかに直接影響を与える材料特性によって決まります。こうした動向を理解すれば、最初の段階で適切な材料を選択でき、生産中に高額なトラブルが発生するのを防ぐことができます。

すべての金属が金属シートのレーザー切断に対して同じように反応するわけではありません。反射率、熱伝導率、融点などの物理的特性によって、材料がきれいに切断できるか、あるいは専門的な技術を要する課題を呈するかが決まります。一般的な各金属がどのように異なり、プロのサービスが幅広い範囲で優れた結果をどのように実現しているのかを見ていきましょう。

鋼材およびステンレス鋼の切断パラメータ

まず良い知らせから:鋼材を使用している場合、利用可能な中でも最もレーザー加工しやすい素材の一つを選んだことになります。炭素鋼や軟鋼はレーザーエネルギーを効率よく吸収し、熱的性質も扱いやすいため、鋼板のレーザー切断は簡単です。

軟鋼レーザー切断 窒素補助ガスを使用して処理すると清潔で酸化物のないエッジが得られ、酸素補助を使えばより高速な切断が可能です。これは 業界の板厚に関するガイドラインによると 0.5mmから3mmの薄鋼板は1000Wから2000Wのレーザーで容易に切断可能ですが、4mmから12mmの中板は2000Wから4000Wのシステムを必要とします。13mmから20mmの厚鋼板の場合は、必要な貫通能力を得るために4000Wから6000Wの高出力レーザーが必要です。

ステンレス鋼のレーザー切断 同様な原理に従いますが、切断エッジの品質に注意を払う必要があります。ステンレス鋼は高温で酸化しやすいクロムを含んでいるため、多くの用途では切断エッジ部の耐腐食性を維持するためにアシストガスとして窒素が指定されます。Universal Toolの専門家が指摘しているように、ファイバーレーザーはより厚い材質でも清潔で高品質な切断面を実現するため、実用的・装飾的な用途の両方において優れた選択肢となります。

レーザー切断によるステンレス鋼(ss)の加工を行う場合、以下のパラメータを念頭に置いてください:

- 薄手のステンレス鋼(0.5mm~3mm)は1000W~2000Wのレーザーで正確に切断できます

- 中程度の厚さ(4mm~8mm)は滑らかな切断のために2000W~4000Wのシステムを必要とします

- 厚さのあるステンレス(9mm~20mm)を適切に溶接するには、4000Wから6000Wのレーザーが必要です

- 窒素補助ガスを使用することで、材料本来の耐腐食性が維持されます

アルミニウムや銅などの反射性金属の取り扱い

ここでは、素材選定がより繊細になります。高反射性金属は確かに課題を呈しますが、 最新のファイバーレーザー技術 により、これらの問題はほとんど解決されています。こうした材料がなぜ異なる挙動を示すのかを理解することで、現実的な期待値を設定し、サービス提供者と効果的にコミュニケーションを図ることができます。

アルミニウムレーザー切断 パラメーター管理を注意深く行う必要があります。理由は二つあります。第一に、アルミニウムの高い反射率により、レーザー光のエネルギーが大きく反射されるためです。第二に、優れた熱伝導性により、切断領域から熱が急速に拡散してしまうためです。その結果、同じ厚さの鋼材と比較して、切断により多くの出力が必要になります。

に従って ファイバーレーザー切断の専門業者 アルミニウムは、古いCO2システムでは加工が難しいものの、ファイバーレーザー機械では非常に優れた切断性能を発揮します。レーザー切断によるアルミニウム加工では、0.5mmから3mmの薄板が1000Wから2000Wのレーザーで良好に加工できます。4mmから8mmの中程度の厚さのアルミニウム切断には2000Wから4000Wの装置が必要であり、9mmから15mmの厚板では、材料の反射性を克服するために4000W以上の高出力が要求されます。

銅と真鍮 これらの課題はさらに大きなものになります。銅とアルミニウムの両金属は極めて高い反射率と熱伝導性を示すため、レーザー加工において最も困難な一般的材料です。しかし、より短い1.06マイクロメートルの波長で動作するファイバーレーザーは、CO2システムが可能にした以上に、銅合金の加工をはるかに確実に処理できます。

特に銅の場合、0.5mmから6mm程度の比較的薄い板であっても、厚さチャートによれば3000Wから5000Wのレーザー出力が必要とされることが多いです。専門サービスでは、銅の持つ困難な特性を補うために切断速度を調整し、高出力密度を使用し、特殊なアシストガス設定を採用しています。

以下は、一般的な金属における予想される加工特性の包括的な参考ガイドです:

| 金属の種類 | 最大板厚範囲 | 推奨されるレーザーの種類 | 特別考慮事項 |

|---|---|---|---|

| 軟鋼 | 最大25mm | CO2またはファイバー | 切断が最も容易。酸素アシストにより速度が向上。窒素使用で酸化物のないエッジが得られる |

| ステンレス鋼 | 最大20mmまで | CO2またはファイバー | 腐食抵抗性を維持するためには窒素アシストを使用。優れた切断面品質が実現可能 |

| アルミニウム | 最大15mmまで | ファイバー(強く推奨) | 高い反射率および熱伝導性のため高出力を必要とする。窒素アシストが推奨される |

| 銅 | 最大6mm | ファイバーレーザー専用 | 極めて高い反射性。高出力(3000W以上)を必要とし、切断速度は遅くなる |

| 真鍮 | 最大8mm | ファイバー(強く推奨) | 銅と同様の課題があるが、ファイバーレーザーの波長はCO2レーザーに比べて反射をより適切に扱える |

| チタン | 最大10mmまで | CO2またはファイバー | 重量比強度が最も高い。酸化防止のため不活性雰囲気が必要。高価格帯 |

チタン 優れたレーザー適合性と厳しいプロセス要件を兼ね備えているため、特に注目に値します。この金属は機械的打ち抜きや切削加工よりもレーザー加工の方が容易であるため、航空宇宙および医療用途において特に魅力的です。ただし、チタンは高温で酸素と激しく反応するため、切断端部の脆化を防ぐためにアルゴンまたは窒素によるシールドが不可欠です。

これらの素材に関する検討事項から何を学べばよいでしょうか?まず第一に、鋼材およびステンレス鋼は依然としてレーザー切断プロジェクトにおいて最も許容範囲の広い選択肢です。第二に、アルミニウムおよび銅は最新のファイバーレーザー技術によって確実に加工可能ですが、必要な高出力と遅い加工速度に応じた価格調整があることを予期すべきです。最後に、サービスプロバイダーが保有する装置により厚さの制限が異なる可能性があるため、設計を確定する前に常に素材の詳細について提供業者と相談してください。

レーザー技術に最適な材料について理解できたところで、レーザー切断が他の加工方法と比べてどのように異なるのか気になることでしょう。どのような場合にウォータージェット、プラズマ、またはCNC機械加工を選ぶべきでしょうか。次のセクションでは、ご自身の用途に最適な加工法を選択できるよう、正直な比較をご紹介します。

レーザー切断 vs 水ジェット、プラズマ、CNC代替手法

営業重視のコンテンツがほとんど認めようとしない真実をお伝えしましょう。レーザー切断は常に最良の選択肢というわけではありません。意外ですか? レーザー技術は多くの用途で優れた性能を発揮しますが、それ以外の金属切断法がレーザーよりも優れている状況を理解しておくことで、時間、費用、手間を大幅に節約でき、ストレスも回避できます。ここでは、それぞれの選択肢を客観的に比較し、特定のプロジェクト要件に最も適した技術を選べるようサポートします。

各切断方法にはそれぞれ特有の利点があります。重要なのは、レーザーとCNC技術が互いに補完し合う場面と、ウォータージェットやプラズマなどの他の方法がより優れた結果をもたらす場面を理解することです。このように考えてください:金属用のCNCレーザー切断機は、複雑なブラケット設計には最適かもしれませんが、同じ技術が厚手の構造用鋼材プロジェクトには不適切である可能性があります。

レーザー切断よりもウォータージェットが優れる場合

ウォータージェット切断は、高圧の水に研磨粒子を混合して、事実上あらゆる素材を切断する方法です。 wurth Machineryの業界テスト によると、熱に敏感な切断が不可欠である用途の需要によって、2034年までにウォータージェット市場は23億9000万ドル以上に達すると予測されています。

レーザー切断よりもウォータージェットを選ぶべき状況はどのような場合でしょうか?以下のケースを検討してください:

- 熱に敏感な素材: ウォータージェットは熱影響帯をまったく発生させないため、被加工物の歪み、硬化、冶金的変化がありません

- 極めて厚い材料: ウォータージェットは、レーザーが効果的に貫通できない厚さ最大12インチの材料を加工できます

- 異種材料の切断: 1台のウォータージェット装置で、設備の変更なしに石材、ガラス、複合材料、金属などを切断可能

- 反射性の特殊合金: 真鍮、チタン、インコネルなども、レーザー方式で問題となる反射の懸念なく確実に切断可能

- 食品グレード用途: 熱による汚染がないため、食品加工機器の製造にウォータージェットが最適

一方の欠点としては、ウォータージェット切断は特に薄板材において、レーザー加工に比べて著しく遅い速度で行われます。また、研磨材の消費により運転コストが高くなり、切断時に発生する水とガーネットの混合物のため、清掃にもより多くの手間がかかります。設備投資額も大きく、高品質なウォータージェットシステムは約10万ドルから始まり、小型装置のレーザーが6万ドル前後であるのと比較すると高額です。

厚鋼板用途におけるプラズマ対レーザー

厚鋼板の製造において近くでプラズマ切断を探している場合、その質問は正しい方向です。プラズマ切断は、半インチを超える導電性金属を加工する際に優れており、コストも抑えることができます。

比較試験によると、1インチ厚の鋼材をプラズマ切断する速度はウォータージェットの約3~4倍速く、1フィートあたりの運転コストはおよそ半分です。設備投資額を比較するとさらに明確になります。同等規模のプラズマシステムは約9万ドルであるのに対し、ウォータージェット装置は約19万5千ドルかかります。

以下のプロジェクトに該当する場合は、プラズマ切断を選択してください。

- 構造用鋼材の加工: ビーム、プレート、厚手の部品を迅速かつ経済的に切断

- 重機械製造: 建設機械および農業機械の部品

- 造船用途: 細部の精密さよりも速度が重要な大規模な厚板加工

- 予算を重視する厚手金属加工: 精度要件がプラズマ切断のより広い許容範囲内で収まる場合

しかし、プラズマには明確な制限があります。 切断エッジの精度はレーザー切断に比べてはるかに低く 、そのため複雑なデザインや厳密な公差を要する部品には不適です。また、切断中に発生する電磁放射のため、作業員は追加の安全対策を講じる必要があります。設計上で清浄なエッジ、小さな穴、または複雑な形状が求められる場合、CNCレーザー切断が依然として優れた選択肢です。

レーザーCNC技術が主要な他の加工法とどのように比較されるかを包括的に理解するために、以下に詳細な比較表を示します。

| 要素 | レーザー切断 | ウォータージェット | 血球 | Cncルーティング | 電子機器 |

|---|---|---|---|---|---|

| 精密公差 | ±0.1mm から ±0.25mm | ±0.1mm から ±0.5mm | ±0.5mm から ±1.5mm | ±0.05mm から ±0.25mm | ±0.005mm から ±0.025mm |

| エッジ品質 | 非常に良好で、仕上げ工程はほとんど不要 | 良好ですが、わずかなテーパーが生じる可能性がある | 粗い仕上がりで、二次的な仕上げ工程を必要とする場合が多い | 良好だが、工具の性能に依存 | 鏡面仕上げが可能 |

| 熱影響部 | 小さいが存在する | なし | 大型 | なし(機械式) | 非常に小さい |

| 材料の厚さ範囲 | 0.5mm から 25mm(鋼材) | 最大300mm以上 | 3mmから150mm以上 | カッターの切削深度によって制限される | 最大300mm |

| 切断速度 | 薄い素材では非常に高速 | ゆっくりと中程度 | 厚手の金属では高速 | 適度 | 非常に遅い |

| 相対的なコスト | 中程度から高程度 | 高額 な 運営 費用 | 設備費および運転コストが低い | 適度 | 高い |

| 最適な材料タイプ | 薄板から中厚板の金属、一部の非金属材 | 石材、ガラスを含むすべての材料 | 導電性金属のみ | 軟らかい金属、プラスチック、木材 | 導電性材料に限る |

Cncルーティング アルミニウムなどの軟らかい金属を扱う場合や、単純な2次元形状ではなく3次元の輪郭を作成する必要がある場合に利点があります。機械加工はウォータージェットと同様に熱影響部を発生させず、基本的な作業では設備コストが低くなることがあります。Xometryの比較によると、極めて高い精度が要求されない用途において、機械加工はコスト面と柔軟性の面で競争力を持っています。

EDM(放電加工) 超精密加工における特殊なニッチを占めています。±0.025mm よりも厳しい公差が必須の場合、または機械用カッターでは破損してしまうような焼入れ済み工具鋼を切断する必要がある場合には、放電加工(EDM)が唯一実行可能な選択肢となります。ただし、処理速度が著しく遅くなるというトレードオフがあります。

それでは、レーザー切断を特に避けるべき状況とはどのような場合でしょうか?

- 25mmを超える厚板: プラズマまたはウォータジェット加工はより高速かつ経済的です

- 熱に敏感な用途: 熱の入力を一切許容できない医療用インプラントや素材には、ウォータジェットが必要です

- 非導電性材料: 石、ガラス、および多くの複合材料は、ウォータジェットでより良好に切断できます

- 超精密加工が要求される場合: ±0.1mm以下の公差が必須の場合は、放電加工(EDM)が必要となる場合があります

- 予算が限られた厚板鋼材の加工: プラズマは、著しく低いコストで十分な品質を実現します

多くの成功している製造工場では、単一の加工法ではすべての用途に最適に対応できないため、複数の技術を併用しています。プラズマとレーザーは、薄板の高精度加工から大型構造物の製造までをカバーする形でよく組み合わせられます。さらにウォータジェットを加えることで、熱の影響を気にすることなく事実上あらゆる材料に対応でき、汎用性が広がります。

これらのトレードオフを理解することで、適切なサービスプロバイダーから見積もりを依頼でき、部品が最適な技術で処理されることを保証できます。切断方法を選択した後は、設計ファイルを最適化して、選択した工程においてコストを最小限に抑え、品質を最大限に高める次のステップに進みます。

レーザー切断部品の設計最適化ガイドライン

正しい切断技術を選択し、使用材料の適合性を確認しました。次に生産の円滑な進行と高コストな遅延を分ける重要なステップがあります。それは設計ファイルを正しく準備することです。製造性を考慮した適切な設計は問題を防ぐだけでなく、部品単価を積極的に削減しつつ品質を向上させます。試作用のレーザー切断部品を作成する場合でも、量産向けに数千個の部品を準備する場合でも、これらのガイドラインに従えば、初めて作成する段階から正確に仕上げることができます。

設計ファイルを、高精度レーザー切断機用の指示セットであると考えてください。これらの指示が明確で最適化されているほど、機械はより迅速かつ正確に作業を実行できます。製造向け設計(DFM)の専門家であるJigaによると、設計段階の早い時期から製造を意識した設計原則を取り入れることで、無駄を最小限に抑えつつ正確な切断が可能となり、切断時間の短縮と全体的な生産効率の向上につながります。

最小特徴サイズおよび穴の仕様

初めて購入する方によくある質問として、実際にどこまで小さな加工ができるかという点があります。この答えは使用する材料の厚さによって異なりますが、間違えると切断が不完全になったり、過剰な熱が発生したり、意図通りに機能しない部品ができてしまう可能性があります。

最小穴径 材料の厚さに直接関係しています。精密レーザー切断の一般的なルールとして、穴の直径は少なくとも材料の厚さ以上であるべきです。例えば、2mmの厚さの鋼板の場合、穴の直径は2mm以下であってはなりません。より小さな穴を加工することは技術的に可能ですが、切断速度を遅くする必要があり、穴の周囲に熱歪みが生じる可能性があります。

穴や内部形状を設計する際は、以下のガイドラインに従ってください。

- 穴縁間距離: 反りを防ぎ、構造的強度を確保するために、穴と部品の端との間には少なくとも材料厚さの1.5倍以上の距離を保ってください。

- 穴から穴までの間隔: 隣接する穴同士の間隔は、少なくとも材料厚さの1倍以上あけることで、形状間の薄いブリッジ部に熱が集中して変形するのを防いでください。

- スロット幅: スロットは、切断時に完全に材料が除去されるように、少なくともカーフ幅の1.5倍以上とする必要があります。

- 鋭い内部コーナー: レーザー光線には有限の直径があるため、正確な90度の内角を作ることは不可能です。内角には常に小さな半径(通常最小0.5mm)を設けて設計してください。

に従って Datum Alloysの精密切断仕様 、プロフェッショナルサービスでは、線形寸法で±0.05mmの公差、特徴位置で±0.15mmの位置公差を達成できます。これらの業界基準により、レーザー切断CNC加工を発注する際に現実的に達成可能な精度を把握することができます。

カーフ幅の補正 は、多くの設計者が見落としがちなもう一つの重要な考慮点です。カーフとは、レーザー光自体によって除去される材料の幅のことで、材質や板厚に応じて通常0.1mmから0.3mmの範囲になります。最終的な寸法精度が重要な場合、設計ではこの材料の損失を考慮に入れる必要があります。ほとんどのプロフェッショナルサービスでは自動的にカーフ補正が適用されますが、この概念を理解しておくことで、寸法要件を明確に伝えることができます。

コスト効率の良い切断のための設計最適化

見積もりを20%以上削減したいですか?スマートな設計の最適化は、よくこのような節約を実現します。レーザー切断コストを左右する要素(加工時間、材料消費、後処理の必要性)を理解すれば、その原則は非常に明確になります。

ネスティング最適化 各シート材にどれだけ多くの部品を効率よく配置できるかを最大化します。業界のDFMガイドラインによると、効率的なネスティングや共有切断線は、材料の無駄を最小限に抑え、総切断時間を短縮することで直接コスト削減に貢献します。カスタムの切断シート金属部品を設計する際は、以下のネスティングに適したアプローチを検討してください。

- 共通の切断線: 可能な限り隣接する部品がエッジを共有するように設計し、総切断長を短縮する

- 嵌合形状: 無駄なスペースを残さず効率よく互いにネスティングできる補完的な幾何学的形状を作成する

- 標準シートサイズ: 一般的なシートサイズで割り切れるように部品の寸法を設計し、端材の発生を最小限にする

- 向きの柔軟性: ネスティング中に部品の回転が制限されるような特徴を避ける

部品の安定性のためのタブ配置 切断中に小型または軽量の部品がずれないようにします。これらの小さなブリッジは、切断が完了するまで部品をシートスケルトン内に固定します。金属シートのレーザー切断機はほとんどの場合タブを自動的に管理しますが、この概念を理解しておくことで、完成品に跡(ウィットネスマーク)が現れる場所を予測できます。

鋼板やその他の材料をレーザー切断するためのファイルを作成する際、以下の設計の簡略化により、機能を損なうことなくコストを削減できます。

- 形状の簡素化: 複雑なカーブや切断時間を増加させる過剰なディテールではなく、滑らかで連続した線を使用してください

- 不要な特徴を排除する: 穴、スロット、輪郭形状ひとつひとつが加工時間を増やすため、機能的な目的を持たない装飾的要素は取り除いてください

- 板厚の標準化: Komacutの材料ガイドによると、レーザー切断機は標準サイズにキャリブレーションされているため、標準的な材料厚さを使用することはコスト最適化の最も簡単な方法の一つです

- 組立を考慮する: セルフロケーティング組立を可能にするタブ&スロット設計を取り入れ、治具の必要性を低減

ファイル形式の準備 見積もりの返信時間と生産精度に直接影響します。専門サービスは通常、DWGおよびDXFのCADファイル形式を受け入れます。Datum Alloysの準備ガイドラインによると、ファイルは以下の仕様を満たしている必要があります。

| 要件 | 仕様 | なぜ 重要 な の か |

|---|---|---|

| ファイル形式 | DWGまたはDXF(2Dのみ) | 切断パスに直接変換可能な機械可読形式 |

| 規模 | 1:1(実際のサイズ) | スケールが一致していないと、部品が小さすぎまたは大きすぎた状態で切断される |

| 線の連続性 | 完全で途切れていないパス | 切断ソフトウェアは途切れた線や点線を解釈できない |

| 不要な要素 | タイトルブロック、寸法、注記を削除 | ファイルには切断用の図形のみを含める |

| ファイルあたりの部品数 | ファイルごとに1部品(推奨) | 見積もりが容易になり、処理エラーを減らすことができる |

仕様書で言及されているリードインとは何でしょうか?Datum社のガイドラインによると、リードインとはレーザーが滑らかに切断を開始するために使用する短い進入経路であり、端部にわずかな痕跡(ウィットネスマーク)を残します。ほとんどのプロフェッショナルサービスでは、特定のエッジに痕跡を残してはならないと指定しない限り、自動的に追加されます。

適切な設計最適化により好循環が生まれます。ネスティングの改善により材料の無駄が減少し、シンプルな図形により切断時間が短縮され、特徴寸法の適切な設定により品質問題が少なくなります。これらすべての要因が組み合わさることでコストが削減され、より高品質なレーザー切断部品を得ることができます。設計データを最適化した後は、完成部品の品質に影響を与える要因を理解することが次に重要な知識となります。

品質要因と一般的な切断問題のトラブルシューティング

設計データは最適化され、使用する材料も選定済みです。ここで重要な問いが生じます。レーザー切断された金属部品が期待通りの性能を発揮するかどうかを決めるのは一体何でしょうか?完成品の品質に影響を与える要因を理解することで、明確な仕様の提示、サンプルの的確な評価、高コストになり得る問題発生前の原因究明が可能になります。

ステンレス鋼部品やその他の鋼材のレーザー切断物を検査する際、実際の品質レベルを示す5つの主要な指標があります。表面の滑らかさ、バリの発生、カット幅(ケルフ)の一貫性、切断面の直角度、熱影響領域の大きさです。ファイバーレーザーの品質管理の専門家によると、これらの要因はワークピースの精度と機能性の両方に直接影響を与えます。一般的な問題の原因と、プロフェッショナルなサービスがそれらをどのように防止しているかを見ていきましょう。 ファイバーレーザー品質の専門家 、これらの要因はワークピースの精度と機能性の両方に直接影響を与えます。一般的な問題の原因と、プロフェッショナルなサービスがそれらをどのように防止しているかを見ていきましょう。

反りおよび熱による歪みの防止

CADファイルでは完璧に見えた部品が、届いてみるとわずかにねじれていたり曲がっていたりすることはありませんか?ワーピング(変形)は、レーザー金属切断における最も厄介な品質問題の一つです。一見優れた部品でも、これにより使用不能になってしまうことがあります。

歪みは、レーザービームによって発生する intense heat(集中熱)が金属の局所的な膨張と収縮を引き起こすことで生じます。Central Laser Servicesのエンジニアリングチームによると、主な原因には以下のようなものがあります:

- 不均一な熱分布: 切断パスがワークピース全体に熱負荷を分散させるのではなく、特定の領域に熱を集中させてしまう場合

- 材料のサポート不足: 切断中に部品がずれたりたわんだりすると、冷却時に不均一な内部応力が発生します

- 不適切な切断順序: 特徴形状を切断する順番によって、残りの材料内に蓄積される応力に影響を与えます

- レーザ出力が高すぎる: 必要以上の出力を使用すると、熱影響域が広くなり、熱応力が増加します

プロのレーザー切断板金サービスは、これらの問題をどのように防ぐのでしょうか?その鍵は熱管理にあります。高品質なサービス提供者は、切断品質と最小限の熱入力のバランスを取るために、出力、速度、焦点を正確に調整します。また、セットアップ担当チームは切断中 throughout 材料がしっかりと支持されるようにして、寸法精度と平面性を維持します。さらに、部品の配置や切断順序を最適化することで、残留応力を低減し、シートの使用効率を向上させます。

The 熱影響部 (HAZ) 熱影響領域(HAZ)には特に注意が必要です。なぜなら、これは材料特性に直接影響を与えるからです。各切断箇所の周囲にあるこの領域は、熱による曝露によって微細構造が変化します。広いHAZは材料の強度を低下させたり、もろさを生じさせたりする可能性があります。HAZの大きさに影響を与える要因には、レーザー出力、切断速度、材料の厚さ、アシストガスの選択が含まれます。ファイバーレーザー技術は、より高速なエネルギー伝達と高い切断速度を持つため、従来のCO2システムに比べて一般的により小さな熱影響領域を生成します。

異なる金属は熱の影響に対してそれぞれ独特な反応を示します。アルミニウムは高い熱伝導性を持つため、熱を素早く拡散させることができますが、局所的な変形を防ぐためにパラメータ管理を慎重に行う必要があります。ステンレス鋼は比較的耐熱性がありますが、適切なガスシールドがない場合、切断端近くでわずかな変色が生じることがあります。銅は特に難易度が高く、極めて高い熱伝導性により、熱の蓄積を制御することが非常に困難になります。

バリのないきれいなエッジを実現する

レーザー切断された端面に指を沿えてみてください。滑らかでしょうか、それとも皮膚に引っかかるようなざらついた盛り上がりを感じますか? このような粗い端面がバリであり、板金のレーザー加工における最も一般的な品質問題の一つです。

に従って レーザー切断の品質管理専門家 切断速度が遅すぎたり、レーザー出力が高すぎたりするとバリが発生し、溶融した材料がきれいに吹き飛ばされるのではなく、切断エッジに再凝固します。その他の要因としては、アシストガスの圧力不足やビーム焦点のずれが挙げられます。

レーザー切断金属加工サービスの提供元から完成部品を評価する際は、以下の品質指標を確認してください。

- 表面平滑性: 切断面に斜めの条線(ストライエーション)がないか確認してください。小さな模様ほど、より優れた切断品質を示しています。

- バリの有無: 底部のエッジに盛り上がった部分がないか触って確認し、スラグが完全に排出されていないことを示す兆候を探してください。

- 切断幅(ケルフ)の均一性: 複数の箇所で切断幅を測定し、部品全体で均一な切断が行われているかを確認してください。

- 直角度: 材料表面に対して切断エッジが真正面から見て垂直であるかを確認してください。特に厚手の材料では重要です。

- 変色: 切断付近の熱による変色がないか確認し、過剰な熱影響を受けた可能性をチェックしてください。

切断周辺に過剰な熱が加わると、焼け跡や変色が生じます。こうした問題を防ぐため、専門業者はレーザー出力設定を調整し、適切に切断速度を高め、切断部を冷却しながら切りくずを吹き飛ばす補助ガス(例えば窒素や空気)を使用します。特定の材料に適した正しいレーザー種別を選定することも、焼けのリスクを最小限に抑える上で重要です。

高品質なレーザー切断と低品質な結果の違いは何でしょうか?それは、適切な機器のキャリブレーション、それぞれの素材および板厚に最適化された切断パラメータ、そして工程の継続的なモニタリングにかかっています。品質管理のベストプラクティスによれば、定期的な機械キャリブレーションにより、レーザー光線が正確にアライメントされ、精密な切断が維持されます。作業者は、素材の種類や板厚に応じてパラメータを監視・調整し、製造工程全体で一貫性を保つ必要があります。

サービスプロバイダーに品質要件を指定する際は、重要な寸法や表面処理の期待値、二次加工なしでバリのない状態にする必要があるエッジについて明確に説明してください。これらの品質要素を理解することで、サンプルを効果的に評価し、完成品が機能要件を満たすことを確実にすることができます。品質の期待値が定義されたら、次に重要なのは、見積もりに含まれるコストを決定する要因を理解することです。

レーザー切断のコストと価格要因の理解

部品の設計が完了し、適切な材料を選定し、品質要件も確認しました。次に誰もが知りたいけれど、正直に説明してくれる情報源がほとんどないのが次の問題です:実際の費用は一体いくらかかるのか? 固定価格の商品購入とは異なり、レーザー切断の料金は複数の相互に関連する変数に左右され、見積もり金額が大きく上下する可能性があります。これらの要因を理解すれば、現実的な予算計画が可能になり、品質を犠牲にすることなくコスト削減の機会を見つけ出すことができます。

初めて購入する方にとって意外に感じる現実があります。一見似たようなプロジェクトでも、価格が大きく異なることがあるのです。同じ材料を使ったとしても、シンプルな長方形のブラケットは、複雑な装飾パネルに比べてわずかな費用しかかからないかもしれません。その違いは切断時間、材料の使用効率、加工の複雑さにあります。ここでは、レーザー切断の見積もりを決定する要素を詳しく解説し、あなたが的確な判断を下せるようにします。

レーザー切断の見積もりに影響を与える要因

サービスプロバイダーがカスタムレーザー切断の価格を算出する際、いくつかの相互に関連する要素を評価しています。Komacut社の業界価格専門家によると、主なコスト要因には、素材の種類、厚さ、設計の複雑さ、切断時間、労働コスト、仕上げ工程が含まれます。これらの各要素は、効率性やリソース要件に影響を与えることで、全体的な費用に寄与します。

材料の種類と厚さ あらゆる見積もりの基盤を形成します。異なる金属にはそれぞれ独自の特性があり、切断速度、エネルギー消費量、装置の摩耗に影響を与えます。たとえば、炭素鋼と比較してステンレス鋼を切断するには一般的により多くのエネルギーと時間がかかり、1フィートあたりのコストが高くなります。厚い素材では、きれいに切断するためにより高い出力と遅い切断速度が必要となるため、この影響がさらに大きくなります。

に従って thinklaser社の価格調査 、材料費の計算は単純な式に従います:単位面積あたりの材料価格に使用した材料面積を掛けます。ただし、このベースラインコストは、切断対象によって大きく異なる加工係数を乗じることで変動します。

デザイン の 複雑さ 加工時間に直接影響します。すべての切り抜きには、レーザーが切断を開始するための穿孔(ピアス)点が必要です。ピアス点が多くなるほど、また切断パスが長くなるほど、エネルギー消費と処理時間が増加します。Komacut社の分析によると、多数の切り抜きがある複雑なデザインはより高い精度を必要とし、これにより人件費や設備費用が上昇します。内部形状がシンプルで特徴の少ない形状は常に、多数の穴や曲線を持つ複雑なパターンよりも低コストになります。

カスタム金属切断の価格に影響を与える主な要因を以下に示します:

- 材料費用 標準シートサイズに対する部品の配置効率に基づく、原材料価格と廃材率

- 装置の運転コスト: レーザーの電力消費量に稼働時間を掛けたものと、時間当たりのエネルギー費用

- 労務費: セットアップ時間に作業時間およびポストプロセス時間を加算し、それに人件費率を乗じたもの

- 設計の複雑さに関する料金: 特殊なプログラミングや低速切断が必要となる複雑なパターンに対する追加料金

- セットアップ費用: 機械の設定にかかる一回限りの料金。小ロット注文では特に大きな影響を及ぼす

- 二次加工: バリ取り、曲げ加工、溶接、表面処理などの工程は、労働力と設備使用時間を増加させる

数量およびロットサイズ 1個あたりの価格に大きく影響する。固定のセットアップ費用は注文内のすべての部品に按分されるため、大量生産ほど単価が低くなる。業界分析によると、固定のセットアップ費用をより多くの単位に分散できるため、一括注文により単価を大幅に削減できる。さらに、大口注文ではサプライヤーからの材料割引が適用されやすく、全体的なコストをさらに下げることができる。

納期要件 価格に大きく影響する可能性があります。緊急注文の処理には優先的な対応が必要なため、通常プレミアム料金が発生します。これは残業手当や他の作業のスケジュール変更、材料の優先調達などが関係しているためです。標準リードタイムでの依頼は、緊急対応よりも常にコストパフォーマンスが優れています。

プロジェクトにおけるスピードと予算のバランス調整

レーザー切断の即時見積もりを部品品質を損なうことなく削減したいですか? 賢いバイヤーは、プロジェクト要件を満たしつつコストを最適化するために、いくつかの実績ある戦略を利用しています。

設計最適化の研究によると、効率的なネスティングとは素材シート上に部品を密接に配置することで材料使用率を最大化し、無駄を最小限に抑えることを指します。これにより原材料の必要量が削減され、切断時間も短縮されるため、大きなコスト節約につながります。高度なネスティングソフトウェアを使用することでレイアウトを最適化し、効率性を高めてスクラップを削減できます。

カスタム金属切断プロジェクトの準備時に検討すべきコスト削減戦略は以下の通りです:

- 形状の簡素化: 機能的な目的を持たないカットアウトや装飾的特徴の数を減らし、不要なものは排除する

- 標準の材料厚さを使用する: 非標準サイズの板厚は特別発注が必要であり、多くの場合高価格となる

- 巣を作るための最適化: 標準的な板サイズに効率よく部品が収まるように設計し、廃材を最小限に抑える

- 注文を統合してください: 複数の部品番号をまとめて一括発注することで、セットアップ費用を共有する

- 適切な材料を選択する: 炭素鋼で十分な機能要件を満たせる場合は、ステンレス鋼を指定しない

- 標準リードタイムを考慮する: 納期の余裕を計画的に確保し、プロジェクトスケジュールにバッファを設けることで、急ぎ手配料金を回避する

- 試作数量を慎重に検討する: 設計の妥当性を確認できるだけの試作品を発注するが、設計確定前の過剰発注は避ける

オンライン見積もりシステム は、購入者がレーザー切断サービスとやり取りする方法を変革しました。現代のプラットフォームでは、設計ファイルをアップロードすれば数分以内に自動で見積もりを受け取ることができます。正確な見積もりを迅速に得るためには、以下の情報を事前に準備してください。

- 1:1スケールのDXFまたはDWG形式による完全な設計ファイル

- 材料の種類および特定の合金規格

- 材料の厚さ

- 必要な数量

- 必要な二次加工(曲げ加工、ハードウェア挿入、仕上げなど)

- 納品期日の要件

- 業界で要求される品質認証

業界の推奨事項によると、複数の事業者から見積もりを取得することで、市場価格を把握し、最も優れた価値を見つけることができます。比較検討する際には、ポリッシング、塗装、組立などの後工程費用やセットアップ料金、送料を含めたプロジェクトの総コストを必ず考慮してください。

現実的に期待できるものは何でしょうか?特定の価格は地域、サービスプロバイダー、および現在の材料費によって異なりますが、数量と単価の関係は予測可能なパターンに従います。10個注文では大きく見えるセットアップ費用も、1,000個の部品に分散すれば無視できるほどになります。数量が増えることで、複数枚のシートに効率よく配置(ネスティング)できるため、材料の使用効率が向上します。また、オペレーターがお客様の特定の作業要件に慣れることで、部品あたりの労務費も低下します。

こうした価格動向を理解することで、サービスプロバイダーとの生産的な対話を進めたり、コスト、品質、納期の間で適切なトレードオフを判断したりできます。予算の見込みを明確にした後は、自動車から建築金属加工に至るまで、さまざまな業界がどのようにレーザー切断技術を自らのニーズに応じて活用しているかを理解し、それが御社のプロジェクトにどのような意味を持つのかを把握することが次のステップです。

自動車業界から建築用金属加工までの業界別応用

技術、材料、コストについては理解しているでしょう。しかし、成功するプロジェクトと問題のあるプロジェクトを真に分けるのは、異なる業界では金属のレーザー切断サービスに対して根本的に異なるアプローチが必要になることを認識している点です。住宅用の看板プロジェクトに使用されるブラケットと、自動車のアセンブリライン向けの構造部品は、同じ鋼板から作られたとしても、ほとんど共通点がありません。

なぜこれがお客様のプロジェクトにとって重要なのでしょうか?理由は、業界固有の要件が公差仕様から認証書類に至るまであらゆるものを決定するからです。こうした違いを理解することで、サービス提供者との効果的なコミュニケーションが可能になり、ご使用目的で求められる基準を部品が満たすことを確実にできます。業界別の応用に関する調査によると、レーザー切断技術はその高精度さと多用途性により、宝石類の細密な加工から航空宇宙および自動車産業における重要な部品の製造まで、さまざまな業界を変革してきました。

自動車および航空宇宙における精密要件

自動車業界では、産業用レーザー切断は複雑な部品やカスタマイズの製造において極めて重要なツールとなっています。シャシー、サスペンションシステム、構造部品の部品を製造する際には、1ミリメートル単位の精度が求められます。誤差の許容範囲はほぼゼロです。

に従って 自動車製造の専門家 、この分野でのレーザー切断は、ダイ切りやプラズマ切断などの従来の金属加工プロセスと比べてはるかに効率的です。通常ファイバーレーザー切断機とされる高出力レーザーは、何千台もの車両にわたって部品が完全に適合しなければならない自動車用途において不可欠な精密さを提供します。

自動車向けの典型的なレーザー加工プロジェクトには以下のようなものがあります:

- シャシコンポーネント: 溶接アセンブリ用に正確な取付精度が要求される構造ブラケット、クロスメンバー、補強プレート

- サスペンション部品: きつい公差が要求されるコントロールアームブラケット、スプリングマウント、スタビライザーバー部品

- ボディパネル: ドア補強部品、ピラー構造、および寸法精度が安全性に影響する衝突耐性部品

- エンジンルーム内部品: 熱サイクルと振動に耐えなければならないヒートシールド、マウントブラケット、およびアクセサリーサポート

- 内部の部品: トリムパネルの下に隠れたシートフレーム、コンソールブラケット、および構造用サポート

自動車グレードのレーザー切断加工と一般加工の違いは何でしょうか? 認証要件です。品質管理の専門家によると、IATF 16949認証はISO 9001のすべての要求事項を満たすだけでなく、リーン生産、欠陥防止、ばらつきの抑制、無駄の削減を確実にするためにさらに拡張されています。自動車業界団体が後押しするこの認証は、サプライヤー調達および信頼性の高いサプライチェーン構築の基準を定めています。

自動車業界にサービスを提供する製造業者にとって、IATF 16949認証は、プロセスの監視と測定による一貫した品質、改善された製造プロセスによる製品変動の低減、実証済みの製造手法による欠陥防止など、具体的なメリットをもたらします。このようなアプローチを体現している企業として シャオイ (寧波) メタルテクノロジー は、シャシー、サスペンション、構造部品に対してIATF 16949認証の品質を提供しており、5日間での迅速な試作から自動化された量産まで幅広い対応能力を有しています。

航空宇宙分野のアプリケーション は精密レーザー切断サービスを極限まで追求しています。航空宇宙製造に関する調査によれば、この分野における軽量かつ高強度な材料の必要性は強調しすぎることはありません。航空宇宙部品の特徴は高い精度であり、高精度で特殊材料にも対応可能なレーザー切断は、こうした厳しい要求に最適です。

航空宇宙産業は、厳しい公差レベルを満たす部品を製造できるレーザー切断の能力から恩恵を受けます。このプロセスにより、構造材料の完全性が維持され、故障が壊滅的となるような用途において極めて重要です。典型的な航空宇宙プロジェクトには、チタン製構造部品、アルミニウム製外板、および特殊合金製ブラケットが含まれ、数グラム単位の軽量化でも航空機の運用寿命全体にわたって大幅な燃料効率の向上につながります。

建築および芸術用金属応用

機能的な精度という視点から、視覚的インパクトへの視点に切り替えることで、従来の加工方法では実現不可能だった創造的可能性を開く建築および芸術用金属加工の世界へと入ることになります。

建築用アプリケーションの専門家によると、レーザー切断技術は建設業界に大きな影響を与えています。鋼鉄フレームや細部にわたる建築要素の製造への応用により、創造性と精度の新たなレベルが実現されています。厚い鋼板を切断し、精密な切断面を得られるこの技術は、現代建築において非常に貴重です。

建築用レーザー切断金属板プロジェクトには一般的に以下が含まれます:

- 装飾用ファサード: 一日を通して変化する動的な影効果を生み出す複雑なパターンを持つ建物外装材

- プライバシースクリーン: 視覚的なプライバシーを確保しつつ、光の透過と通気性を両立する穴開き金属パネル

- 階段部品: 装飾用ステッパー、装飾用リザーやカスタム手すりパネル

- サインおよび案内システム: 立体文字、照らされたチャンネルサイン、誘導表示システム

- インテリアデザイン要素: 間仕切り、天井装飾、カスタム家具部品

要件は自動車用のものとは大きく異なります。寸法精度が依然として重要である一方で、大型の装飾パネルにおいてはエッジ品質、表面仕上げ、視覚的な一貫性への重点が高まります。建築プロジェクトでは、機械アセンブリに求められるマイクロメートルレベルの公差よりも、美的完全性が優先されることがよくあります。

電子機器およびエンクロージャー製造 電子機器分野におけるもう一つの主要な応用分野です。電子産業の調査によると、レーザー切断技術は電子デバイスの小型化において極めて重要な役割を果たしています。この業界は、ミリメートルのわずかな違いが大きな影響を及ぼすような高精度切断技術に強く依存しています。

一般的な電子機器エンクロージャーのプロジェクトには以下が含まれます:

- サーバーチャーシ: 正確な換気パターンと部品取り付け機能を持つラックマウント型エンクロージャー

- 制御盤ハウジング: ディスプレイ、スイッチ、ケーブル管理用の切り抜きを備えた産業用キャビネット

- EMIシールド: 敏感な機器内の電磁干渉を遮断する特殊なエンクロージャー

- 民生用電子機器ケース: ネットワーク機器、電源装置、オーディオ部品向けの大量生産用ハウジング

プロトタイピング用途 特に注目に値するのは、レーザー切断が最も得意とする点、つまりデジタル設計から物理的な部品まで金型投資をまったく必要とせずに移行できる能力を活用しているためです。R&Dアプリケーション研究によると、レーザー切断技術はプロトタイプ開発および実験用部品の製造において非常に価値が高く、その精度と汎用性により、開発プロセスで不可欠となる複雑なデザインや厳密な公差を持つ部品の作成が可能になります。

プロトタイピングにおいては、レーザー切断が素早く正確に部品を製造できる能力が、反復的な設計プロセスにおいて極めて重要な役割を果たします。エンジニアは、量産用金型の製作を決定する前に、適合性、機能性、外観をテストできます。初回サンプル5日間で納品可能な迅速プロトタイピングサービスなどを利用することで、設計チームはコンセプトを迅速に検証し、自信を持って量産へと進むことができます。

以下は、主要な業界間での要件の違いをまとめたものです:

| 業界 | 主な要件 | 典型的な公差 | 主要認証 |

|---|---|---|---|

| 自動車 | 寸法精度、再現性、トレーサビリティ | ±0.1mm から ±0.25mm | IATF 16949、ISO 9001 |

| 航空宇宙 | 材料の完全性、軽量化、文書化 | ±0.05mmから±0.15mm | AS9100、Nadcap |

| 建築 | 外観品質、エッジ仕上げ、パターンの一貫性 | ±0.5mm 程度 | プロジェクト特有の |

| 電子機器 | 精密カットアウト、きれいなエッジ、EMI上の配慮 | ±0.1mm から ±0.2mm | ISO 9001、UL規格適合 |

| 試作 | スピード、設計の柔軟性、反復可能であること | 用途に依存 | 用途によって異なる |

これらの業界固有の要件を理解することで、自社のアプリケーション要件に合致するサービスプロバイダーを選定できるようになります。建築用金属加工に特化した工場は、自動車生産に必要な品質管理システムを備えていない可能性があります。一方で、航空宇宙認証を取得した施設は、装飾用看板プロジェクトにとっては不必要に高コストになるかもしれません。

さまざまな業界がレーザー切断技術をどのように活用しているかについて理解を深めると、次に重要なステップとして、特定の用途や要件に応じて重要な評価基準に基づいてサービスプロバイダーを検討する必要があります。

適切な金属レーザー切断サービスプロバイダーの選定

技術については習得済みで、材料との適合性も理解しており、期待すべき品質についても把握しています。ここで、プロジェクト全体において最も重要な意思決定の一つが待ち受けています。それは、実際に部品を製造するパートナーを選ぶという決断です。金属レーザー切断機は、それを操作するチームの質そのものであり、優れたプロバイダーと平凡なプロバイダーの違いは、プロジェクトの成功と高額な遅延の差になる可能性があります。

多くのバイヤーが後になって気づくことですが、最も安い見積もりはほとんど常に最良の価値を提供するわけではありません。『レーザー切断サービス 近く』と検索したり、全国のサービスプロバイダーを評価したりする際、価格ははるかに大きな方程式の中の一つの要素にすぎないのです。Ametalsの加工専門家によると、業務委託先として適切なパートナーを選ぶことで、ストレスを軽減し、コストを削減し、効率を向上させることさえ可能になります。その鍵は、見積もりの最終金額以外に何を評価すべきかを知っていることにあります。

確認すべき認証および品質基準

精度が重要な場合、認証は真剣に金属レーザー切断サービスに取り組んでいる業者と、単にレーザー装置を所有しているだけの業者を見分けるための第一のフィルターとなります。しかし、これらの認証には実際にはどのような意味があり、特定の用途にとってどの認証が重要なのでしょうか?

ISO 9001認証 品質マネジメントシステムの基盤を確立します。業界の評価ガイドラインによると、認証は保証ではありませんが、ISO 9001規格は、しっかりとした品質マネジメントシステムを持つ企業と取引しているという安心感を与えます。この認証には、文書化されたプロセス、定期的な監査、欠陥の発見にとどまらず、未然に防止するための体系的なアプローチが含まれます。

IATF 16949認証 自動車用途に関しては、さらに一歩進んだ要求事項を示します。この規格はすべてのISO 9001要件を包含すると同時に、リーン生産、欠陥防止、サプライチェーンのトレーサビリティに関する自動車業界特有の要求を追加しています。自動車や輸送機器向け部品を製造する場合は、この認証は必須であるべきです。

CNCレーザー切断サービスプロバイダーを評価する際には、以下の確認事項を質問してください:

- どの程度の精度と公差を達成できますか? 漠然とした保証ではなく、具体的な数値を提示してもらいましょう

- 装置のキャリブレーションはどの頻度で行っていますか? 定期的なキャリブレーションにより、長期間にわたって一貫した精度が保たれます

- 完成品に対してどのような検査を行っていますか? 品質管理のチェックポイントを理解する

- 素材の認証およびトレーサビリティを提供できますか? 規制対象産業にとっては極めて重要

- 不良率はどのくらいですか?また、不適合部品はどのように対応しますか? 彼らの回答から工程の成熟度が明らかになります

正式な認証を超えて、設備の能力を直接評価してください。設備評価の推奨事項によると、最新のレーザー切断機およびその他の工作機械を備えた事業所を選ぶべきです。なぜなら、新しいシステムは自動材料搬送機能を持ち、セットアップ時間が最小限であり、高い精度を実現するためです。レーザーがどれだけの厚さを、どの程度の精度で切断できるか、また取り扱える金属の種類について具体的に質問してください。

以下は、潜在的なサプライヤーを評価するための包括的な評価フレームワークです。

| 評価基準 | 何に注目すべきか | 赤旗 |

|---|---|---|

| 設備能力 | 最新のファイバーおよびCO2方式、自動材料搬送、明示された板厚および精度仕様 | 能力についての漠然とした回答、古い設備、許容差を特定できないこと |

| 素材に関する専門知識 | お客様の使用する特定の金属材料に関する経験、素材固有の課題への理解、適切なアシストガス対応能力 | 取り扱える材料範囲が限定的であり、必要時に反射性金属の加工経験がない |

| 品質証明書 | ISO 9001は最低限必須、自動車業界向けにはIATF 16949、文書化された品質管理手順を有すること | 認証を持っていない、品質関連文書の共有に消極的である |

| 二次加工サービス | 曲げ加工、溶接、仕上げ、ハードウェア挿入など主要な二次加工を社内で実施可能 | 重要な二次工程を外部委託せざるを得ず、納期の延長および引継ぎリスクの増加 |

| DFMサポート | 製造性を考慮した設計(DFM)レビューを含み、積極的な最適化提案を行う | 設計に関するフィードバックを行わず、提出されたデータを一切確認せずにそのまま処理する |

納期とコミュニケーションの迅速さを評価する

どのくらいの速さで見積もりを取得できますか?部品はどれほど迅速に発送できますか?プロジェクトのスケジュールがタイトな場合、これらの質問は非常に重要です。しかし、それと同様に重要なのは、プロセス全体を通じてサービス提供者がどのようにコミュニケーションを行うかという点です。

カスタマーサービス評価ガイドラインによれば、潜在的なレーザー切断パートナーがあなたとどれだけ適切にコミュニケーションを取るかに注目してください。彼らはあなたのニーズに耳を傾けるだけでなく、さらに重要なことに、的確な質問をしてくるべきです。明確なコミュニケーションは、作業を迅速かつ正確に進めるために不可欠です。

納期対応能力を評価する際には、顧客重視で機敏な運営を行っていることを示す以下のサービス機能に注目してください。

- 見積もり対応の迅速さ: トップクラスのプロバイダーは迅速な見積もり対応を提供しており、業界のリーダー的存在は、完全な設計データを受領後12時間以内に概算を提示します。

- プロトタイプ作成スピード: 初期試作品を迅速に製造できる能力は、量産投入前の設計検証に役立ちます。5日間で迅速なプロトタイピングが可能なプロバイダーを探しましょう。

- 生産スケーラビリティ: 小規模なプロトタイプ製造から大規模な量産まで、品質を損なうことなく対応できる工場であることを確認してください

- 設計支援(DFM)の対応可否: 製造性を考慮した包括的な設計フィードバックにより、加工開始前に部品を最適化し、試作回数とコストを削減できます

- デジタルコミュニケーションツール: 業界の推奨事項によれば、サプライヤーはメールやオンラインポータルを通じて図面の送信や情報更新を容易に行えるようにすべきです

プロトタイプ製造能力には特に注目するべきです。 量産に進む前に、賢明なバイヤーは実際のサンプルで設計を検証します。このステップにより、適合問題を発見し、予期しない製造上の課題を明らかにし、サプライヤーがあなたの要件を正しく理解しているかを確認できます。近くに高速プロトタイピングが可能なレーザー切断機を持つ事業者は、迅速に試作を繰り返し、自信を持って量産へ移行することを可能にします。

以下のようなサプライヤーを検討してください シャオイ (寧波) メタルテクノロジー 購入者が重視すべき複数のサービス機能を組み合わせたもの:迅速な設計検証のための5日間での迅速なプロトタイピング、迅速なプロジェクト計画に対応する12時間以内の見積もり返信、そして生産開始前の製造性最適化のための包括的なDFMサポート。

柔軟性も重要です。サービス評価の専門家によると、柔軟性があることで、作業を複数の異なる場所に分けるのではなく、一つのショップで一貫して進めることができます。日常的な切断作業ができるだけでなく、特殊注文にも対応できるショップを選ぶべきです。チューブレーザー切断サービスや特定用途の場合には、サプライヤーがお客様の部品形状に関して具体的な実績を持っているかを確認してください。

評価中に潜在的なサプライヤーにどのような質問をするべきですか?

- 同様のプロジェクトの実績例を見せていただけますか?

- 私の数量要件に対する通常の納期はどれくらいですか?

- スケジュールが変更になった場合、早急な対応オプションは提供していますか?

- 見積もり後の設計変更にはどのように対応していますか?

- 部品が仕様を満たさない場合はどうなりますか?

- 私の業界の顧客からの参考人を紹介していただけますか?

- 社内で実施できる二次加工にはどのようなものがありますか?

参考情報の検証に関する推奨事項によれば、過去および現在のクライアントとスキルを確認する時間を確保してください。参考人やレビューを通じて、そのチームとの業務経験について詳しく知ることができると同時に、彼らのスキルセットを確認できます。オンラインレビューは出発点にはなりますが、参考人との直接的な対話を通じて初めて全体像が明らかになります。

サービス提供者のポートフォリオは、経験の幅と深さを示しています。多種多様なプロジェクトの実績から柔軟性を確認するとともに、ご自身の案件に関連する特定のスキルについて複数の事例があるかを確認してください。もしプロジェクトで複雑なパターン処理が必要であれば、単なる一般的な高精度カットの経験だけでなく、実際にその能力を持っているかを確認してください。

自宅に近い適切なレーザー切断サービスは、単なるベンダーではなく真のパートナーとなります。問題が発生する前から予測し、あなたが考慮していなかった改善点を提案し、製造プロセス全体を通じて能動的にコミュニケーションを図ります。このようなサービスプロバイダーを見つけるには最初に慎重な評価が必要ですが、一度見つかれば、その後に任せるすべてのプロジェクトにおいてその投資価値が報われます。

金属レーザー切断サービスに関するよくある質問

1. 金属のレーザー切断はどのくらいのコストがかかりますか?

金属のレーザー切断費用は、素材の種類や厚さ、設計の複雑さ、数量、納期など、いくつかの相互に関連する要因によって決まります。鋼材の切断は一般的に機械稼働時間あたり13〜20ドルかかりますが、総コストには材料費、セットアップ料金、曲げ加工や仕上げなどの二次工程費用も含まれます。大量注文では、固定のセットアップ費用がより多くの部品に分散されるため、単価を大幅に削減できます。正確な見積もりを得るには、完全なDXFまたはDWG形式の設計ファイルを用意し、複数の業者に見積もりを依頼してください。

2. レーザー切断で効果的に切断できる金属は何ですか?

レーザー切断は、炭素鋼、ステンレス鋼、および低合金鋼に対して非常に優れた性能を発揮し、これらは最もレーザー加工に適した材料です。最新のファイバーレーザーは、アルミニウム(最大15mm)、銅(最大6mm)、真鍮(最大8mm)といった反射性の高い金属も効果的に処理できますが、これらの金属は反射性と熱伝導率が高いため、高出力設定が必要です。チタンも良好に切断可能ですが、酸化を防ぐために不活性ガスによるシールドが必要です。各金属の切断可能な厚さはレーザー出力によって異なり、高出力装置では軟鋼を最大25mmまで切断できます。

3. ファイバーレーザー切断とCO2レーザー切断の違いは何ですか?

CO2 レーザーは10.6マイクロンの波長で動作し、最大25mmの軟鋼などの厚い素材やプラスチック、木材などの非金属材料の切断に優れています。一方、ファイバーレーザーはより短い1.06マイクロンの波長を使用しており、薄板金属の切断速度が2〜3倍速く、アルミニウム、銅、真鍮などの反射性材料に対して高い性能を発揮します。また、ファイバーレーザーは固体素子構造によりメンテナンスが少なく、エネルギー効率も30〜50%と、CO2システムの10〜15%と比べて大幅に高くなっています。

4. レーザー切断サービス用のデザインファイルはどのように準備すればよいですか?

設計図面は、完全で途切れていない線分パスを持つ1:1スケールのDWGまたはDXF形式で提出してください。タイトルブロック、寸法、注釈など不要な要素はすべて削除し、切断用のジオメトリのみを表示してください。製造性を考慮した設計ガイドラインに従ってください:穴の最小直径は材料の厚さ以上とし、穴からエッジまでの距離は材料厚さの1.5倍以上確保してください。また、正確な90度の内角は不可能であるため、内部コーナーには小半径(最小0.5mm)を設けてください。標準的なシートサイズに部品が効率よく配置(ネスティング)できるよう、部品形状を工夫して設計してください。

5. レーザー切断ではなく、いつウォータージェットまたはプラズマ切断を選ぶべきですか?

熱影響部が全く許されない熱感受性材料、非常に厚い材料(最大12インチまで)、または石材、ガラス、複合材料など異なる種類の材料を切断する場合にウォータージェット切断を選択してください。プラズマ切断は、0.5インチを超える厚手の導電性金属においてレーザー切断を上回り、ウォータージェット切断に比べて3〜4倍の速度を実現し、運転コストは約半分で済みます。レーザー切断は、狭い公差(±0.1mm)が要求される薄板から中厚板の金属、複雑なデザイン、および最小限の後処理で清浄な切断面が必要な用途において最適です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——