金属レーザー切断サービスの解説:ファイルアップロードから完成品まで

金属レーザー切断技術について理解する

鋼鉄の素材に強力な光エネルギーを集中させるとどうなるでしょうか?現代の製造業で利用可能な最も高精度な切断方法の一つが生まれます。金属用レーザー切断サービスは、集中的な光のみを使用して、物理的な刃物が材料に触れることなく、生の板金を複雑な部品へと変換します。

レーザー切断とは、高出力のレーザー光線を光学系およびコンピュータ数値制御(CNC)によって誘導し、プログラムされた経路に沿って材料を溶融、燃焼または気化させて切断する加工プロセスであり、高品質な仕上がりのエッジを残します。

集光された光が金属加工を変革する仕組み

拡大鏡を使って日光を集光し、その強度を何千倍にも増幅する様子を想像してみてください。これがレーザー切断の最も単純な形です。レーザー光線は、通常その最狭部で直径0.32 mm(0.0125インチ)未満という非常に細いビームとして、鋼鉄、アルミニウム、その他の金属を極めて高い精度で切断できるほどのエネルギーを伝えます。一部の装置では、材料の厚さに応じて、切断幅(カーフ幅)が 0.10 mm (0.004 インチ) まで狭くなることもあります。

物理的な接触に依存する機械的切断方法とは異なり、レーザー切断は熱エネルギーによって材料を除去します。高圧のガス(清浄な切断面を得るための不活性ガスである窒素、または鋼材の切断速度を高める酸素)が、切断経路から溶融した材料を吹き飛ばします。その結果、従来の切断方法で生じる機械的ストレスなく、滑らかで精密な切断面が得られます。

高精度金属切断の科学

機械はどのようにしてこれほど強力な光を生成するのでしょうか?その仕組みには、刺激放出と呼ばれる興味深い物理プロセスが関係しています。レーザー共振器内部では、電子がエネルギーを吸収し、より高いエネルギー状態へと飛び移ります。これらの励起状態の電子が低い状態に戻るとき、同じ性質を持つ光子(光の粒子)を放出します。これらの光子はレーザー管内の鏡の間で反射しながら急速に増幅され、部分的に反射する鏡を通って外部へ放出されるまでに十分な強度を持ちます。

このコヒーレント光線はその後、 光ファイバーケーブル または一連の鏡を通り、集光レンズへと進みます。レンズはそのすべてのエネルギーを集中的に微小な一点に集中させ、金属を瞬時に溶かしたり気化させたりできるほどの高温を生み出します。数値制御装置(CNC)がカッティングヘッドを、CAD設計データから生成された指示に従って精密にプログラムされた経路に沿って誘導します。

光線から完成品まで

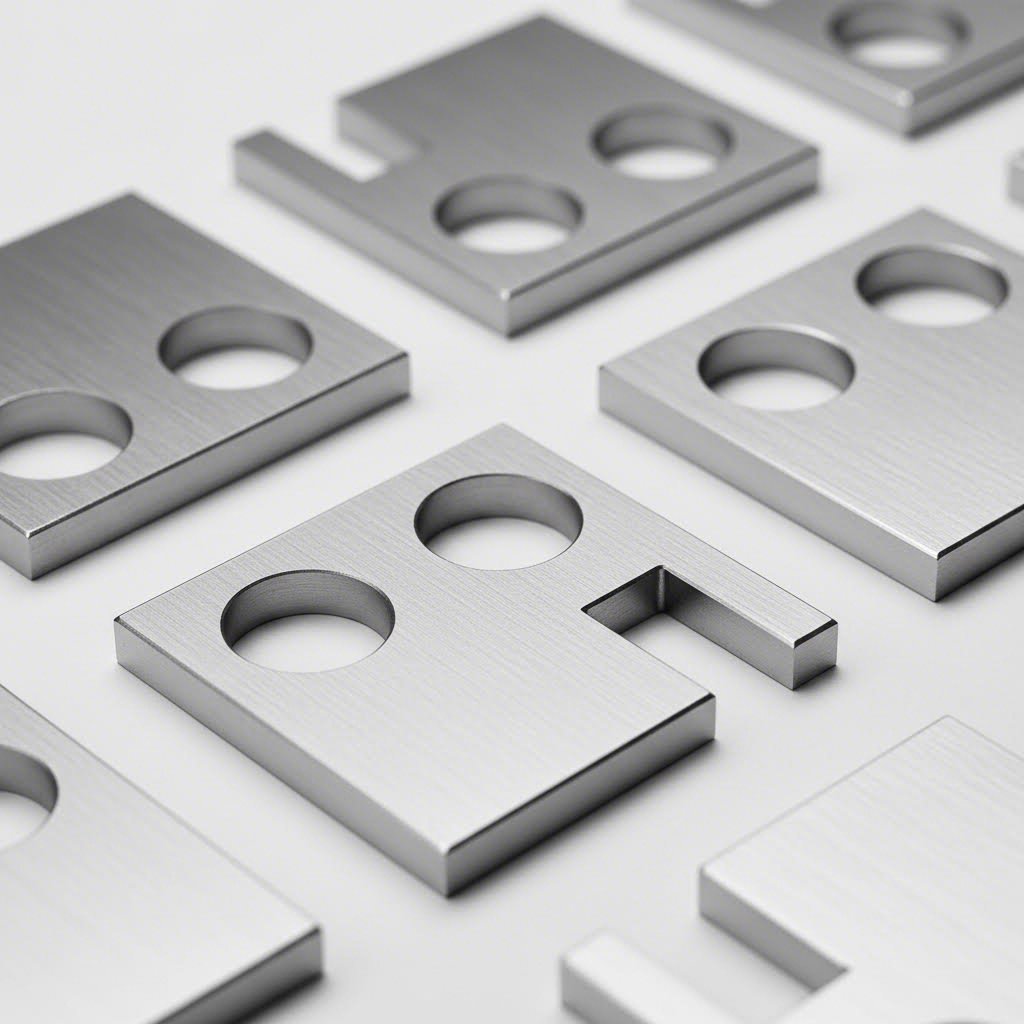

金属のレーザー切断は、他の方法では解決できない問題を解決できるため、製造業全般で不可欠になっています。薄いステンレス鋼に複雑なパターンが必要ですか?レーザー切断なら容易に対応可能です。アルミニウム製ブラケットに厳しい公差が必要ですか?この技術は一貫して高い精度を実現します。自動車部品から建築用パネルまで、メーカー各社はそのスピード、精密さ、汎用性の高さから、レーザー切断サービスに依存しています。

金属をレーザーで切断する場合、産業用途に最適化された数十年におよぶフォトニクス研究の成果を活用していることになります。この技術は進化を続けており、最新のファイバーレーザー装置は効率が向上し、以前の機械では切断が困難だった反射性材料も切断可能になっています。こうした基本を理解することで、サービスプロバイダーとのやり取りが円滑になり、加工プロジェクトに関する意思決定をより的確に行えるようになります。

レーザー技術の種類とその能力

レーザー切断の仕組みは理解しているつもりでも、どのタイプのレーザー切断機が実際にあなたのプロジェクトに適しているのかという問いに直面すると、多くの技術者や調達担当者が迷ってしまいます。なぜなら答えが一筋縄ではいかないからです。異なるレーザー技術はそれぞれ異なる状況で優れた性能を発揮するため、間違った選択をすれば生産速度の低下、コスト増、あるいは切断エッジの品質低下につながる可能性があります。

それでは3つの 主な金属切断用レーザー加工機技術 について、製造サービスを調達する際に遭遇するものを解説しましょう。

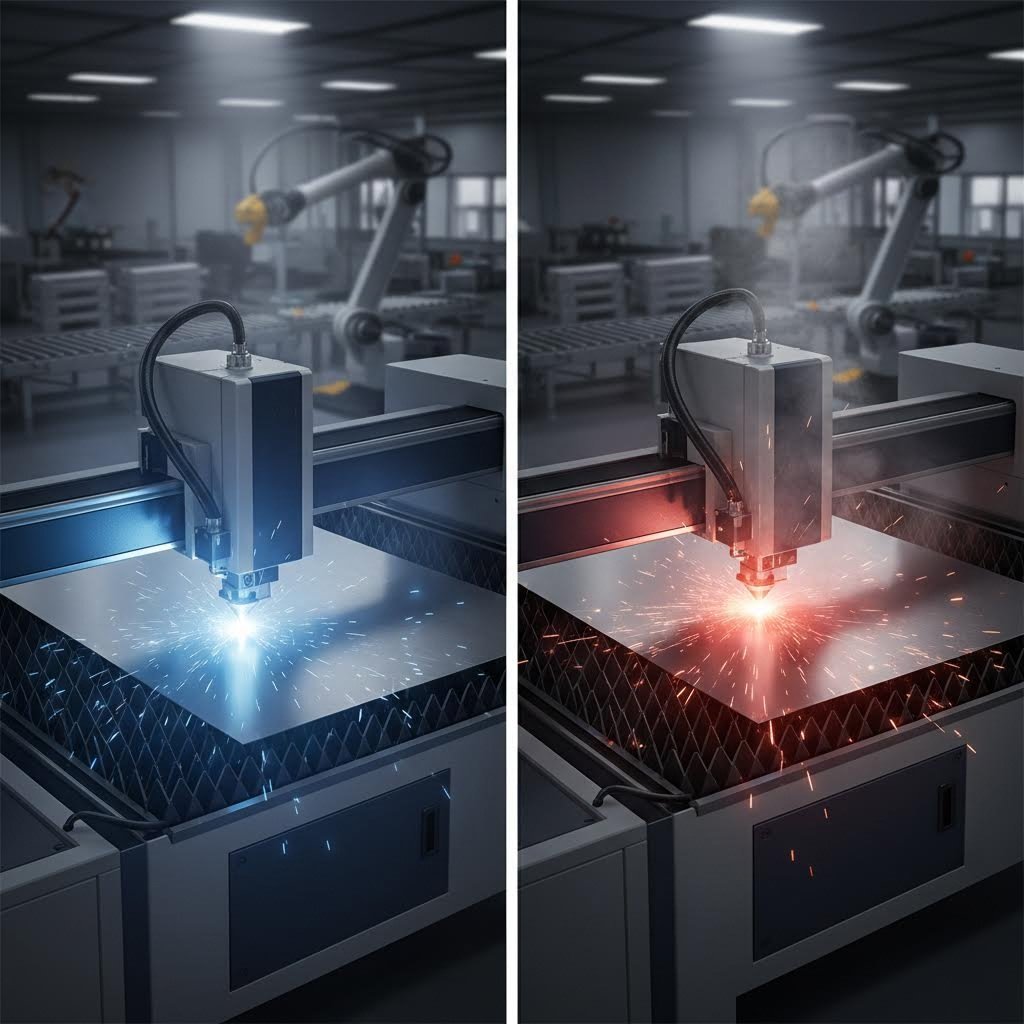

ファイバーレーザーとCO2レーザーの違い

板金レーザー切断機において主流となっている2つの技術は、ファイバーレーザーとCO2レーザーです。これらの基本的な違いを理解することで、見積もりや能力をより効果的に評価できます。

ファイバーレーザー 希土類元素(イッテルビウムなど)をドープした光ファイバーを用いた固体技術を使用します。半導体レーザー・ダイオードからのエネルギーが光ファイバーを通って伝わり、イッテルビウムイオンを励起させ、1.064マイクロメートルの波長で近赤外線の光子を放出します。このコンパクトな設計により、複雑なミラーのアライメントシステムが不要となり、保守の必要性が低減され、信頼性が高まります。

CO2レーザー そのビームの生成方法は異なります。密封された管内の二酸化炭素ガスに電気放電を加えることで励起し、10.6マイクロメートルの波長を持つ遠赤外線を発生させます。この長い波長では、光ファイバー内を伝搬できないため、ビームの経路を制御するためにミラーが必要になります。これは構造を複雑にするものの、CO2システムは特定の用途において依然として価値があります。

第3の選択肢として、 Nd:YAGレーザー 、宝石や電子機器、マイクロファブリケーションなどの特殊用途に超精密を提供します。ただし、これらのシステムは薄い素材に限定され、ファイバーおよびCO2技術と比較するとニッチな選択肢です。

重要な電力と波長の違い

なぜ波長がこれほど重要なのでしょうか? それは金属がレーザーエネルギーをどのように吸収するかに直接影響し、吸収率が切断効率を決定するからです。

ファイバーレーザーのより短い1.064マイクロメートルの波長は、CO2レーザーのビームよりも約 10分の1のサイズ まで絞り込めるビームを生成します。この集中したエネルギーにより切断点での高出力密度が実現され、より高速な処理速度と精巧な加工が可能になります。Laser Photonicsの研究によると、同じ出力のCO2レーザーと比較して、アルミニウムはファイバーレーザーからの放射を7倍多く吸収します。

エネルギー効率も重要なポイントです。ファイバーレーザーは電力入力の最大42%をレーザー光に変換しますが、CO2レーザーはわずか10~20%の効率しか達成できません。これは直ちに運転コストの削減につながり、大量生産では特に重要な検討事項となります。

出力範囲は技術によって大きく異なります。

- エントリーレベルシステム(500W~1.5kW): 3mmまでの薄板材を処理可能

- ミッドレンジシステム(3kW~6kW): ほとんどの工業用切断用途に対応

- 高出力システム(10kW~40kW): 非常に厚い板材の切断が可能で、生産速度を最大化

レーザー技術と使用材料の適正な組み合わせ

ここで「切断に最適なレーザー」という問いが現実的なものになります。どちらの技術が優れているというわけではなく、最適な選択は完全に何を切断するかによって決まります。

ファイバーレーザーが主流です 処理対象:

- アルミニウム、銅、真鍮などの反射性金属

- 高速でのステンレス鋼および軟鋼の加工

- 精度を要する薄板から中厚材

- 速度と効率が重要な大量生産

CO2レーザーが優れています 対応機種:

- 金属と非金属の両方を扱う混合素材ワークショップ

- 非常に滑らかな切断面が求められる用途

- 木材、アクリル、テキスタイルなどの厚手の非金属材料

- 初期設備コストが長期的な運用費用を上回るプロジェクト

金属加工におけるレーザー切断機に関しては、ファイバーテクノロジーが業界標準として広く採用されるようになりました。反射性金属に対する高い効率性、薄板素材での高速切断、および低いメンテナンス要件により、多くの製造工場にとって実用的な選択となっています。

| カテゴリー | ファイバーレーザー | CO2レーザー | Nd:YAGレーザー |

|---|---|---|---|

| 最高の材料 | 鋼、ステンレス鋼、アルミニウム、銅、真鍮 | 金属、木材、アクリル、プラスチック、繊維製品 | 薄板金属、ジュエリー、電子部品 |

| 典型的な厚さ範囲 | 最大25mm(出力による) | 金属の場合最大25mmまで。非金属材料ではそれ以上の厚さにも対応 | 最大6mm |

| 切断速度 | 薄板金属においてCO2レーザーと比較して最大3倍の速度 | 中程度。厚板材料での性能に優れる | 速度は遅め。精度重視 |

| エッジ品質 | 金属加工に非常に優れており、きれいでバリのない仕上がり | 非金属材料に対して卓越した性能。滑らかな表面仕上げ | 非常に高精度なエッジ |

| エネルギー効率 | 35-42%の電気変換効率 | 10-20%の電気変換効率 | 適度 |

| メンテナンス | 低; ソリッドステート設計 | 高; ガスチューブおよびミラーの交換が必要 | 適度 |

| 理想的な用途 | 自動車、航空宇宙、電子機器、大量生産 | 看板、家具、複合素材を扱う工房 | マイクロファブリケーション、医療機器 |

| 寿命 | 最大10万時間 | 2万〜3万時間 | 用途によって異なります |

金属を切断するCO2レーザー機械とファイバーレーザーの比較を行う際は、自社の生産内容を検討してください。特に反射性の高い金属のみを切断するのであれば、ファイバーレーザー技術は速度、効率、長期的なコスト面で明確な利点があります。一方で、多種多様な素材を扱う工房では、CO2レーザーの汎用性がその高い運用コストを正当化する可能性があります。

特定の部品を切断するための最適なレーザーは最終的に以下の3つの要因によって決まります:材料の種類、厚さの要件、および生産量。この理解があれば、サービスプロバイダーをより適切に評価し、プロジェクトが適切な装置で実行されることを確実にできます。

材料の適合性と厚さに関するガイドライン

どのレーザー技術が異なる用途に適しているかを理解できたところで、次に重要な疑問が浮かびます。実際に切断できるのかどうかです。 ほら 材料? レーザー光線の下ではすべての金属が同じように振る舞うわけではありません。一部はレーザーエネルギーを効率よく吸収し、きれいに切断できます。一方で、他の金属はそのエネルギーのほとんどを機械側へ反射させてしまい、特定の技術を用いて克服しなければならない課題を引き起こします。

金属板のレーザー切断に最適な材料と、制限が生じる可能性のあるケースについて見ていきましょう。

鋼材およびステンレス鋼の切断パラメータ

炭素鋼は依然として 金属レーザー切断サービスにおける主力材料 。鉄と炭素からなるこの素材はレーザーエネルギーを容易に吸収するため、加工が最も簡単な金属の一つです。酸素をアシストガスとして使用すると発熱反応が起こり、加熱された鋼板が酸素によって燃焼されることで、切断に追加のエネルギーが供給され、より高速な加工が可能になります。

ステンレス鋼のレーザー切断は、やや異なる特性を示します。腐食耐性を与えるクロム含有量は、熱処理に対する材料の反応にも影響を与えます。レーザーによるステンレス鋼の切断では、切断端面に沿って酸化が発生するのを防ぎ、清潔で腐食に強い表面仕上げを維持するために、通常酸素ではなく窒素をアシストガスとして使用する必要があります。

現在のファイバーレーザー装置が対応可能な範囲は以下の通りです:

- 炭素鋼: 500Wシステムでは最大6mm、3000Wでは最大20mm、10kW以上のシステムでは最大40mmまで対応

- ステンレス鋼: 500Wでは最大3mm、3000Wでは最大10mm、10kW以上のシステムでは最大50mmまで対応

- 高品質切断に関する注意点: 最大切断厚さが高品質な切断を意味するわけではありません。最適な切断面品質は、概ね 最大能力の60%程度

光沢があり酸化物のない切断端面が求められるステンレス鋼のレーザー切断においては、高品質切断範囲内での加工が非常に重要です。たとえば3000Wの装置であれば技術的には12mmのステンレス鋼を切断できても、8mmを超えると切断面品質が明確に低下します。

アルミニウムおよび反射性金属に関する考慮事項

アルミニウムのレーザー切断がかつて問題があると考えられていた理由を疑問に思ったことはありますか?アルミニウム、銅、真鍮などの反射性金属は、レーザー照射下でまったく異なる挙動を示します。これらの材料の滑らかな表面と高い熱伝導率が、2つの大きな課題を引き起こします。

まず、これらの材料は レーザーエネルギーの一部を切断ヘッドに向かって反射する ため、効率が低下し、光学部品が損傷を受ける可能性があります。第二に、優れた熱伝導性により、切断領域から熱が急速に逃げてしまうため、一貫した貫通が難しくなります。

現代のファイバーレーザーは、以下の技術によってこれらの課題の大部分を解決しています。

- パルス切断モード: 連続波ではなく、短時間で制御されたパルスとしてエネルギーを供給

- 反射防止保護: 高度なシステムには、後方反射の監視機能と自動シャットダウン機能が含まれる

- 最適化されたパラメータ: 反射性材料向けに調整されたピーク出力、パルス周波数、および焦点位置

アルミニウム部品をレーザー切断する際には、材料の前処理も重要です。油分、酸化、フィルムコーティング、または水分などの表面汚染物質は反射を増加させ、切断品質を低下させます。清浄な表面は吸収率を向上させ、後方反射のリスクを低減します。

ファイバーレーザーによるアルミニウムのレーザー切断可能な板厚:

- 500Wシステム: 最大2mmまで

- 1000Wシステム: 最大3mmまで

- 3000Wシステム: 最大8mmまで

- 10kW以上システム: 適切な反射防止保護を施せば、最大40mmまで対応可能

銅および真鍮も同様のパターンに従いますが、さらに高い反射率の課題が生じます。電気用途でよく使用される高純度銅は、パラメータの細心の調整を必要とし、薄板であってもパルス切断モードの採用による恩恵を受けることがあります。

材質の厚さ制限とその理由

そもそもなぜ厚さに制限が存在するのでしょうか? レーザーが特定の材質厚さを正常に切断できるかどうかは、レーザー出力、材料の熱的特性、およびビーム集光特性という3つの相互に関連する要因によって決まります。

高出力は切断部により多くのエネルギーを供給します。業界データによると、3〜10mmのステンレス鋼を加工する場合、10kWレーザー切断機の切断速度は6kWシステムの2倍以上です。20mm厚のステンレス鋼では、12kWシステムは10kW機械よりも114%高速に切断できます。

しかし、出力だけではその全貌を語っているわけではありません。素材の反射率によって、どの程度の出力が実際に吸収されるかが決まります。熱伝導率は、切断部からの熱の放散速度に影響を与えます。また、ビームの焦点深度は、レーザーが切断強度を維持できる深さに制限をかけます。

| 材料タイプ | 最大500W | 1000W MAX | 3000W MAX | 6000w max | 品質に関する考慮事項 |

|---|---|---|---|---|---|

| 炭素鋼 | 6mm | 10mm | 20mm | 25mm+ | 酸素アシストで光沢面切断が可能。酸化物のないエッジには窒素を使用 |

| ステンレス鋼 | 3mm | 5mm | 10mm | 16mm | 6kWでは12mm以下で安定した高品質な切断が可能。きれいなエッジを得るには窒素が必要 |

| アルミニウム | 2mm | 3mm | 8mm | 12mm | 反射防止保護が必要。清潔な表面が不可欠 |

| 銅 | 2mm | 3mm | 8mm | 10mm | 最も反射しやすい金属であり、パルスモードが頻繁に必要となる |

| 真鍮 | 2mm | 3mm | 8mm | 12mm | 亜鉛含有量によって煙が発生する可能性があるため、適切な換気が必要 |

ステンレスのレーザー切断およびアルミニウム加工には、最大切断厚さと高品質切断厚さの間にあるギャップという重要な考慮点が共通して存在します。ある装置が技術的に16mmのステンレス鋼を貫通できるとしても、12mmを超えると切断エッジの品質、切断速度、一貫性が著しく低下する可能性があります。見積もりを依頼する際は、最大能力が必要か、それとも品質重視の加工が必要かを常に明確に指定してください。

電力の大きさに関わらず、レーザー切断にそもそも適さない素材も存在します。亜鉛めっき鋼板は酸化亜鉛の煙を発生させるため、特殊な換気が必要です。特定のコーティング金属は有毒ガスを発生させることがあります。また、50mmを超えるような極めて厚い板材は、高出力システムであっても、次のセクションで説明するプラズマ切断やウォータージェット切断の方が適している場合があります。

レーザー切断プロセスの完全ガイド

レーザー技術を選択し、使用する材料がそのプロセスに適していることを確認しました。しかし、設計データを送信した後、実際にはどのような工程が行われるのでしょうか?多くの顧客はレーザー切断サービスを「ブラックボックス」と見なしており、データを入れると部品が出てくるという認識です。CADファイルから完成部品に至るまでのプロセスを理解することで、加工業者とのコミュニケーションが円滑になり、潜在的な問題を予測でき、コストや納期を短縮するための設計上の意思決定が可能になります。

精密レーザー切断の各工程について順を追って説明しましょう。

CADファイルから切断部品まで

すべてのプロジェクトはお客様の設計ファイルから始まります。ほとんどのレーザー切断サービスでは複数のファイル形式を受け入れていますが、処理効率の観点から、一部の形式の方がより適しています。

- 設計ファイルの作成と提出 ベクターフォーマットで部品の形状データを準備してください。DXFおよびDWGファイルは汎用的に使用でき、STEPおよびIGESフォーマットは二次曲げ加工を必要とする部品にとって有用な3D情報を保持します。JPGやPNGなどのラスターイメージは切断パスを正確に定義できないため、送付しないでください。エンボス加工、刻線、貫通切断など異なる加工を必要とする場合は、それぞれ別レイヤーで指定してください。

- ファイルの確認と製造性フィードバック: 経験豊富な加工業者は、単にファイルを受け取ってすぐに作業を行うわけではありません。材料の厚さに対して小さすぎる特徴、エッジに近すぎた位置の穴、または半径の調整が必要な内角など、製造可能性に関する問題がないか形状を確認します。このような設計段階での製造性検討(DFM)によるフィードバックにより、切断工程で高価な失敗が発生する前に問題を発見できます。 according to 業界標準 この早期の協働により、エラーが削減され、全体の生産期間が短縮されます。

- 材料の選定および調達: 形状が確定次第、素材が指定されます。これには金属の種類だけでなく、特定の合金グレード、板厚公差、表面処理仕様も含まれます。加工業者は既存の在庫から調達するか、お客様の仕様に合った材料を発注します。納期は実際の切断時間よりも、むしろ材料の入手可能性に左右されることが多くあります。

- 機械のプログラミングおよびパス最適化: 承認された設計データは工作機械が読み取れるコードへと変換されます。プログラマーは、お客様の素材および板厚に応じたレーザ出力、切断速度、アシストガス圧力、焦点位置などの切断条件を選定します。この工程は切断面の品質と切断効率に直接影響を与えます。

- 切断工程: 部品は最終的にレーザー加工ベッドに到達します。集束されたビームがプログラムされたパスに沿って移動し、材料を溶融または蒸発させながら、アシストガスが切断領域を清掃します。最新のシステムはプロセスをリアルタイムで監視し、不整合が検出された場合にパラメータを自動調整します。一枚のシートには、一回の工程で数十個の部品を切断することが可能です。

- 品質検査: 完成した部品は、お客様の元の仕様に基づいて寸法検査が行われます。重要な特徴部分は、キャリブレーション済みの計測器を使用して測定されます。外観検査では、部品の機能に影響を与える可能性のあるエッジ品質の問題、表面の傷、または不完全な切断などを発見できます。

- 二次加工および包装: レーザー切断された多くの部品は、追加の処理を必要とします。例えば、バリ取り、穴のタップ加工、保護コーティングの適用などです。その後、部品は清掃され、輸送中の損傷を防ぐために適切に包装され、トレーサビリティのために文書化されます。

ネスティングと材料最適化の理解

ある工程はコストと持続可能性の両方に大きく影響するため、特に注目する価値があります。それはネスティングの最適化です。

加工業者が複数の部品、あるいは同じ部品の複数コピーを受け取った場合、それらを個々のシートの中央で一つずつ切断するわけではありません。代わりに、専用のソフトウェアがすべての部品を共有シート上にパズルのピースのように配置し、部品間の隙間を最小限に抑え、各シートから取り出せる部品の数を最大化します。

このネスティング工程は重要です。なぜなら、通常、あなたが支払うのは部品ごとの面積ではなく、シート単位の材料費だからです。効率的なネスティングにより、同じ数量の注文でも4枚のシートで済むか、5枚必要になるかの差が生じます。円筒状の素材を加工するレーザー管切断サービスでは、同様の最適化によって部品が管の長さ方向に効率よく配置され、廃材が削減されます。

スマートネスティングは切断パスの効率性も考慮します。共通の切断線を共有するように部品を配置することで、総切断時間の短縮が可能です。ソフトウェアは、切断間でのヘッド移動を最小限に抑える最適な順序を計算し、レーザー切断精度を損なうことなく生産時間をさらに短縮します。

精度を保証する品質チェックポイント

レーザー加工における品質管理は、最終工程だけでなく、複数の段階で実施されます。これらのチェックポイントを理解することで、お客様の用途に適した検査レベルを明確に指定できます。

量産前の検証 切断開始前に、材料の認証が仕様と一致していることを確認します。これは、材料のトレーサビリティが必須となる航空宇宙、医療、または認証対象の用途において特に重要です。

工程内モニタリング センサーを使用してリアルタイムで切断の一貫性を追跡します。最新のシステムでは、プラズマ生成、後方反射、および穿孔完了を検出し、パラメータが許容範囲外に逸脱した場合に自動的に停止します。

切断後の検査 寸法の正確さとエッジ品質を検証します。初品検査では、各セットアップで最初に加工された部品を注意深く測定し、プログラミングエラーが大量生産に広まる前に発見します。

レーザー切断部品の納期は、複雑さ、材料の入手可能性、および二次加工の要件によって大きく異なります。在庫材料を使用する単純な部品は、2〜3営業日以内に出荷できる場合があります。一方、設計面の検討(DFMイテレーション)、特殊材料の調達、複数の二次加工を必要とする複雑なプロジェクトでは、2〜3週間かかることがあります。納期が重要な場合は、早期に締切日を伝えてください。多くの工場では、時間に敏感なプロジェクト向けに迅速処理サービスを提供しています。

工程全体が明確になったところで、レーザー切断が他の方法と比べてどのように異なるか気になるかもしれません。プラズマ切断、ウォータージェット切断、機械的切断がより適しているのはどのような場合でしょうか?それでは、それぞれの選択肢を比較してみましょう。

他の加工方法と比較したレーザー切断

多くの加工業者が正直に教えてくれない真実があります:レーザー切断が常に最良の選択とは限りません。金属レーザー切断サービスに関する記事からこのような発言を聞くと驚くかもしれませんが、どの代替切断方法がレーザー技術よりも優れているかを理解することで、より賢明な判断ができ、最終的には特定のプロジェクトに最適な結果を得られます。

お客様のビジネスを巡って4つの主要な金属切断サービスが競い合っています:レーザー切断、ウォータージェット切断、プラズマ切断、および放電加工(EDM)です。それぞれの技術は得意分野において確固たる地位を築いています。ここでは、それらを率直に比較してみましょう。

レーザー切断 vs ウォータージェットおよびプラズマ方式

レーザー切断 レーザー切断は薄板から中厚板の金属に対して高精度と高速性をもたらします。集光されたビームは狭い切断幅(カーフ)で非常にきれいな切断面を生成し、二次仕上げが不要な場合が多いです。CNCレーザー切断装置は、複雑な形状や厳しい公差を要する部品、また一貫性が求められる大量生産に特に適しています。

しかし、素材の厚さが6インチの場合や、熱による変形が部品を損なう場合はどうでしょうか?

ウォータージェット切断 高圧水に研磨粒子を混合して、金属(粗加工では最大24インチ厚まで可能)を含むほぼあらゆる素材を切断します。ウォータージェットは冷間切断プロセスであるため、熱影響領域(HAZ)が発生しません。これは、航空宇宙部品、特殊合金、または熱応力によって素材の完全性が損なわれる可能性のあるあらゆる用途において極めて重要です。

その代償とは何でしょうか? ウォータージェットはレーザーやプラズマに比べて切断速度が遅く、研磨スラリーによる汚れが多く発生し、より高いメンテナンスを必要とします。しかし、精度と素材保護が優先される場合、ウォータージェットが選ばれることが多いのです。

プラズマ切断 電気的にイオン化されたガスを使用して intense heatを発生させ、厚い鋼板を迅速かつ経済的に切断します。「近くのプラズマ切断」を検索している構造用鋼材の作業においては、プラズマ切断が適しています。特に大量生産時において、レーザー切断よりも厚い材料に対応でき、1回の切断コストも低くなります。

ただし、プラズマ切断では材料に大きな熱が加わるため、薄板では変形が生じる可能性があります。切断面の品質は レーザーやウォータージェットより粗くなる傾向があります ことが多く、後処理として追加の仕上げ作業が必要になる場合があります。高精度部品や熱に敏感な材料には、プラズマ切断は不向きです。

代替切断方法がより適している状況

レーザー切断が最適でないケースについて率直に説明しましょう。

- 非常に厚い材料(25mmを超える): プラズマ切断やウォータージェットは、レーザー技術を使用する多くの金属加工機械よりも、厚板の処理において効率的です

- 熱に敏感な用途: 航空宇宙用合金、焼入れ鋼、または熱による変形が起きやすい材料には、ウォータージェットの冷却切断プロセスがメリットがあります

- 極めて厚い反射性金属: ファイバーレーザーはアルミニウムの加工に適していますが、非常に厚い銅や真鍮はウォータージェットで処理した方が効率的である場合があります

- 超精密マイクロ機能: EDMは導電性材料に対して±0.001インチまでの公差を達成でき、ほとんどのレーザー方式よりも高い精度を実現します

- 予算が限られた厚板鋼材のプロジェクトの場合: レーザー切断が費用対効果的でない場合、プラズマ切断は構造用鋼材の切断作業においてより低コストかつ高速な結果を提供します

電気火花加工(EDM) 特殊な用途では言及に値します。EDMは電気放電を利用して導電性材料を極めて正確に除去します。他の方法と比べると遅く、しばしば4つの方式の中で最も遅いですが、最大 12インチ厚さ の材料において優れた切断面仕上げを実現します。特定のエッジ仕上げを必要とする複雑な形状の場合、速度の制限があるにもかかわらずEDMは依然として価値があります。

プロジェクトに最適な技術を選ぶ

では、どのように選べばよいでしょうか?以下の6つの要因を検討してください:

- 材料の種類: 何の金属を切断しようとしていますか?EDMは導電性材料にしか使用できません。反射性の金属にはファイバーレーザーまたはウォータージェットが必要です。非金属にはCO2レーザーまたはウォータージェットが必要です。

- 板厚の要件: 薄板から中厚板にはレーザー加工が適しています。厚板の場合はプラズマまたはウォータージェットが適しています。

- 精度要求: ±0.005インチ以下の公差は、通常レーザーまたは放電加工(EDM)を必要とします。構造用の公差であればプラズマ加工でも許容されます。

- エッジ品質に関する期待: ディスプレイ品質のエッジにはレーザーまたはウォータージェットが求められます。隠れた構造部品であれば、プラズマ加工による粗い仕上げでも許容できます。

- 熱影響領域に関する懸念: 熱に敏感な材料では、プラズマ加工は不可となり、レーザー加工も制限されます。その場合、ウォータージェット加工が明確な選択肢となります。

- コストに関する考慮: 厚鋼板の切断において、プラズマ加工はコスト面で最も優れています。レーザー加工は速度と精度の経済的なバランスを実現します。ウォータージェットおよび放電加工(EDM)は高価格帯です。

| 要素 | レーザー切断 | ウォータージェット切断 | プラズマ切断 | 電子機器 |

|---|---|---|---|---|

| 精密公差 | ±0.003" から ±0.005" | ±0.003" から ±0.005" | ±0.015" から ±0.030" | ±0.001" から ±0.002" |

| 物質的相容性 | ほとんどの金属;非金属は限定的 | 任意の材質 | 導電性金属のみ | 導電性材料に限る |

| 典型的な厚さ範囲 | 最大25mm(金属) | 最大24インチ(荒削り切断) | 最大50mm以上 | 最大12インチ |

| エッジ品質 | 優れている。仕上げ工程がほとんど不要 | 滑らかでサテン仕上げ | 良好。ただし、清掃が必要な場合あり | 非常に滑らか。仕上げ加工がほとんど不要 |

| 熱影響部 | 小さいが存在する | なし(冷間加工) | 重要 | 非常に小さい |

| 切断速度 | 薄い素材では高速加工 | 遅い | 厚板鋼材に対して非常に高速 | 最も遅い |

| 相対的なコスト | 適度 | より高い | 最低 | 最高の |

| 最適な適用例 | 薄板金属、精密部品、大量生産向け | 厚手の素材、熱に敏感な合金向け | 構造用鋼材、厚板向け | マイクロレベルの高精度、複雑な形状向け |

「どれが最も優れているか?」という質問に対する正直な答えは、完全にプロジェクトの要件によって異なるということです。鋼材切断サービスを提供するメーカーは、2インチの構造用プレートにはプラズマ切断を推奨しつつも、薄いアルミニウム製エンクロージャーにはCNCレーザー切断を勧めるかもしれません。このように用途に応じて適切な技術を選択する柔軟性は、多くの場合、その業者が専門知識を持っていることを示しています。

これらのトレードオフを理解していれば、加工業者との打ち合わせがより生産的になります。適切な質問ができ、提案内容を批判的に評価でき、自社の部品が適切な装置で加工されることを確実にできます。次に、設計上の選択がコストと品質の結果にどのように直接影響を与えるかを見ていきましょう。

レーザー切断部品の設計におけるベストプラクティス

素材に適した切断技術を選択しました。次に、スムーズなプロジェクトと煩わしい遅延を分ける重要なステップがあります:設計データの適切な準備です。提出する図面の形状によって、部品がきれいに切断され、正確に組み合わさり、納期通りに届くかどうかが決まります。不備があれば修正の繰り返しとなり、スケジュールに影響が出る可能性があります。

理解 なぜ 特定の設計ルールが存在することは、仕様を盲目的に守るのではなく、自らの判断で意思決定を行うための助けになります。ここでは、板金のレーザー切断で本当に重要なガイドラインについて見ていきましょう。

コスト削減と品質向上のための設計ルール

レーザー切断におけるすべての設計ルールは、ビーム径、熱による材料の挙動、完成部品の構造的強度といった物理的な制約に由来しています。これらの関係性を理解すれば、過剰に安全策を講じたり失敗のリスクを冒したりするのではなく、賢明に設計の限界を押し広げることができます。

- 最小機能サイズ: 内部形状の寸法は、0.015インチ(0.38mm)より小さくてはいけません。これは 業界標準 なぜですか?レーザー光線には物理的な直径があり、このしきい値より小さい特徴(形状)は寸法精度を維持できません。レーザー切断による板金加工では、実用上の最小径は通常材料の厚さの50%程度です。2mmの板では、穴の直径を少なくとも1mm以上確保する必要があります。

- 穴縁間距離: 穴はエッジから少なくとも材料の厚さ以上離して配置してください。これより近い位置に配置すると、残りの材質部分が弱くなり、切断中の変形や部品使用時の破損リスクが生じます。3mmの鋼板を使用するレーザー切断板金プロジェクトでは、すべてのエッジから少なくとも3mm以上離して穴をあけてください。

- 内側コーナーの半径: 90度の鋭角な内側コーナーはレーザー切断では物理的に不可能です。レーザー光は約カット幅(キルフ幅)の半分に相当する自然な半径を形成します。この値は材料や出力によって異なり、通常0.05mm~0.5mm程度です。応力集中を避けるため、設計時にはこの自然限界と一致またはそれを上回る明示的な半径を内側コーナーに設定してください。

- タブとスロットの設計: 嵌め合い部品を設計する際は、カーフを考慮してタブをスロットよりもわずかに狭く設計してください。一般的な方法として、タブを0.1mm~0.2mmほど小さめに設計します。これにより、薄い素材を損傷させるような力を加えることなく、しっかりとした圧入接合が可能になります。

- 最小切断幅: スロットや細い切断部は、少なくとも材料の厚さ以上にする必要があります。これより狭い切断では熱がこもって切断面が溶着したり、周囲の材料が反ったりする可能性があります。

| 設計の特徴 | 推奨最小値 | なぜ 重要 な の か |

|---|---|---|

| 内部ジオメトリ | 絶対値で≥0.015" (0.38mm)、または材料厚さの≥50% | ビーム直径が微小特徴部の加工精度に制限を与える |

| 穴エッジ間距離 | 材料厚さの≥1倍 | エッジの変形や構造的弱点を防止 |

| 内部コーナー半径 | ≥0.5x カーフ幅(通常0.05-0.5mm) | 応力集中を解消。自然なビームの幾何学形状に適合 |

| スロット用タブ幅 | スロット幅マイナス0.1-0.2mm | カーフによる干渉を補正し、適切な嵌め合いを実現 |

| 最小スロット/切断幅 | 材料厚さの≥1倍 | 熱の蓄積および切断端部の再溶着の可能性を防止 |

| テキスト/文字の高さ | 貫通切断の場合は≥3mm。彫刻の場合は≥1mm | 文字の可読性と構造的完全性を維持 |

リードタイムを延ばす一般的なミス

一部の設計ミスはファイルの即時却下を引き起こします。他のものは初期レビューを通過してしまうものの、切断工程で問題を生じます。こうした落とし穴を理解していれば、生産遅延につながる修正の繰り返しを回避できます。

- 開いた輪郭: ベクターパスが閉じた形状になっていない場合、レーザーは内側と外側の区別ができなくなります。設計ガイドが推奨しているように、アウトライン表示モードでファイルを確認し、線が完全に接続されていないわずかな隙間(ギャップ)を見つけましょう。0.01mmのギャップでも開いた輪郭として扱われます。

- 重複または重なったライン: レーザーが同じパスを2回通ると、同じラインを2回切断することになり、隣接する材料を焼けてしまったり、不要な跡が残る可能性があります。CADソフトウェアのマージまたはウェルド機能を使って、すべてのジオメトリを選択してファイルを整理しましょう。

- カーフ量の事前補正: これは直感に反するかもしれませんが、多くの設計者はレーザーによる材料の除去を補正するために寸法を調整しようとします。しかし、その必要はありません。プロの板金レーザー加工サービスでは、プログラミング中に自動的にカーフ補正が適用されます。すでにファイルを調整してしまった場合、部品が大きすぎたり小さすぎたりする可能性があります。

- 輪郭化されていないテキスト: CADファイル内のフォントは、システム間で確実に転送されるとは限りません。ライブテキスト付きのファイルを提出した場合、加工業者のソフトウェアが異なるフォントに置き換えるか、あるいは完全に読み取れない可能性があります。提出前には、必ずテキストをパスまたはアウトラインに変換してください。

- フローティングジオメトリ: 「O」「A」「R」などの文字には、ブリッジで接続しない限り切断時に脱落してしまう内部形状があります。この「ステンシル」方式は、他の形状の中に穴を含むすべてのデザインに適用されます。ブリッジがない場合、切断中にそれらの中央部分を失うことになります。

- 数量注文用の事前ネスティング済みファイル: 同じ部品の複数コピーを含むファイルをアップロードすることは効率的に思えるかもしれませんが、実際には最適化が制限されます。単一の部品ごとにファイルを分けてアップロードし、数量は別途指定してください。これにより、加工業者のネスティングソフトウェアが板材上で部品をより効率的に配置できるようになります。

レーザー切断の成功に向けて設計を最適化する

ミスを避けること以上に、鋼板や他の金属をレーザー切断する際に成果を向上させる積極的な選択肢がいくつか存在します。

ファイル形式の選択は重要です。 ベクター形式は幾何学的形状を数学的に定義するため、品質を損なうことなく無限に拡大縮小できます。DXFは、鋼板およびその他の素材のレーザー切断における世界共通の標準形式です。DWGも同様に使用可能です。曲げ加工を必要とする部品については、STEPまたはIGESファイルが3次元情報を保持しており、加工業者が成形工程を計画する際に役立ちます。

ビットマップ形式(JPG、PNG、BMP)は全く使用しないでください。これらのピクセルベースのファイルでは、レーザー板金加工機が要求する正確な切断パスを定義できません。ラスターデータしか手元にない場合は、InkscapeやAdobe Illustratorのイメージトレース機能などを使用して、まずベクトル化する必要があります。

- インチ単位で1:1スケールを使用してください。 メトリック単位でも問題ありませんが、実際のサイズでのインチ単位のファイルを使用すると、変換エラーや解釈に関する疑問を減らすことができます。

- すべての図形を単一のレイヤー上に配置してください。 複数のレイヤーがあると処理が複雑になります。切断と彫刻など、異なる工程を示す場合を除き、設計データはフラット化してください。

- 補助線などの作図用ジオメトリを削除してください。 切断不要な基準線、注釈、補助的な図形はすべて削除してください。非表示レイヤーであっても、一部のファイル形式では出力されてしまうことがあります。

- 重要な箇所については公差を明記してください。 標準的な±0.005インチの能力よりも厳密な寸法管理が必要な場合、関連文書でその点を明確に示してください。

レーザー切断CNCマシン加工の場合、これらの準備手順により、迅速な見積もり、修正サイクルの削減、納期通りの納品が直接可能になります。適切に準備されたファイルは数時間以内に審査を通過する可能性がありますが、問題のあるファイルは数日間にわたり何度も差し戻される可能性があります。

材料の選定も設計上の制約に影響を与えます。1mm、1.5mm、2mm、3mmといった標準的な板厚は入手が容易で、ほとんどの装置で事前にキャリブレーションされています。加工の専門家によると、非標準的な板厚はしばしば最小発注数量や特別な調達を必要とし、リードタイムが延びてコストが大幅に増加する可能性があります。

これらのガイドラインに従って設計すれば、製造プロセスにおける最も一般的な摩擦点を排除できます。ファイルの処理が速くなり、見積もりの返信も早くなり、部品は設計意図通りに届くようになります。設計の基本を押さえたところで、次にさまざまな業界がどのようにこれらの能力を活用して特定の用途に応じた加工を行っているかを見ていきましょう。

金属レーザー切断の産業別応用

なぜ金属レーザー切断サービスが、皆さんが運転する自動車からポケットの中のスマートフォンに至るまで、あらゆるものに使われているのかと思ったことはありますか?この技術は、精度、速度、汎用性を兼ね備えており、事実上すべての製造業分野で不可欠なものとなっています。しかし、それぞれの業界には独自の要求があり—異なる公差、専門的な認証、特定の素材要件、そして大きく異なる生産量—が存在します。

では、産業用レーザー切断がこうした多様なニーズにどう対応しているかを見ていきましょう。

自動車および輸送分野での応用

自動車業界は、大規模にレーザー切断を採用した最初の業界の一つでした。従来のスタンピングやダイカット方式では、現代の生産需要に対応できず、また最新の車両設計の複雑さを処理することもできませんでした。

今日では、金属レーザー切断機は非常に幅広い自動車部品を加工しています。

- シャシーおよび構造部品: 数千個のユニットにわたり一貫した公差が求められるフレームブラケット、クロスメンバー、補強プレート

- ボディパネルおよびトリム: 複雑な輪郭を持つドア部品、ピラーコンポーネントおよび装飾用トリムパーツ

- サスペンション部品: 車両のハンドリングに精度が影響するコンフォートアームブラケット、スプリングマウント、スタビライザーバーコンポーネント

- インテリア金属部品: シートフレーム、ダッシュボードブラケットおよびコンソール取付ハードウェア

- 排気システム部品: 特定の合金加工を要するヒートシールド、マウントブラケットおよびフランジ

軽量化は特に注目される用途の一つとして登場している。製造業者は、燃費効率の向上、コスト削減、持続可能性の改善を目的として、従来の重い鋼材からアルミニウムや高強度鋼合金へと置き換えることがますます増えている。カスタム金属レーザー切断により、構造的強度を損なうことなく重量を削減するための複雑なパターン(ハニカム構造、戦略的に配置された切り抜きなど)を実現できる。

自動車業界における量産要件は非常に厳しいものです。単一の車両プラットフォームにおいて、年間数百万個もの同一ブラケットが要求される場合があり、それぞれの部品において±0.005インチ以内の公差を維持する必要があります。自動車業界の品質基準であるIATF 16949認証はサプライヤーの資格を規定しており、原材料から完成品に至るまでのプロセス管理およびトレーサビリティの文書化を要求しています。

業界横断的な精度要件

航空宇宙分野のアプリケーション 金属用レーザー切断機の性能を限界まで引き出す必要があります。部品が極端な温度や大気環境に長時間さらされる場合、一つひとつの切断が重要になります。 航空宇宙用チタンのレーザー切断 特殊な技術を必要とします。窒素ではなくアルゴンをシールドガスとして使用し、熱を制御するためにパルス切断モードを採用し、公差は頻繁に±0.003インチよりも厳しくなります。

一般的な航空宇宙用途には以下のようなものがあります:

- ヘリコプターのプロペラ表面部品

- 構造用機体ブラケットおよび継手

- エンジンマウントハードウェア

- キャビン内構造部品

- 軽量化のための軽量ラティス構造

NADCAP認証は航空宇宙業界の品質認定であり、ガス純度から機械のキャリブレーション、材料のトレーサビリティに至るまであらゆる項目を監査します。チタンに青色または紫色のエッジが見られる場合、それは酸化を示しており、多くの場合部品が自動的に不合格とされます。

電子機器製造 電子機器分野では正反対の課題が生じます。ここでの部品は巨大ではなく極めて小型です。ファイバーレーザーの高精度により、製造業者はプリント基板(PCB)、フレキシブル基板(FPC)、および複雑な筐体パターンを切断できます。 ミクロンレベルの精度 .

代表的な電子機器用途には以下が含まれます:

- EMIシールド用筐体およびカバー

- ヒートシンクフィンおよび熱管理部品

- コネクタハウジングおよび取付プレート

- デバイスシャーシおよび内部フレームワーク

- バッテリー接点用スプリングおよび端子

建築および看板 応用分野では、機能に加えて美観が重視されます。レーザー金属切断機は、粉体塗装やペイント仕上げに求められるきれいなエッジを有する装飾パネル、ビルの外壁、カスタムサイン、芸術的な金属製作品を製作します。この市場ではCO2レーザーとファイバーレーザーの両方が使用されており、金属パネルにはファイバー、アクリルや木材との複合素材プロジェクトにはCO2が適しています。

試作から量産まで

業界の段階によって、カスタム金属切断の要件は大きく異なります。開発初期段階ではテスト用の5つのプロトタイプブラケットが必要なだけかもしれませんが、量産化フェーズでは数百個が求められ、本格的な製造段階では毎月数千個規模での安定供給が要求されます。

産業機器製造 この進展の様子をよく示しています。機械メーカーは、レーザー切断によるプロトタイプブラケットから始め、何度か設計変更を経てから量産規模へと拡大していくことができます。すべて同じレーザー切断工程を使用していますが、各段階で最適化の重点が異なります。

主な産業用機器への応用例は以下の通りです:

- 機械フレームおよび構造ハウジング

- コンベアシステム部品

- ガードパネルおよび安全カバー

- 制御パネルの外装ケース

- カスタムマウントブラケットおよびアダプター

防衛および軍事用途 極端な環境下でも確実に機能する装置を必要としています。 MIL-STD-130 標準 は、耐久性があり明確に識別可能な装置の表示を義務付けており、レーザー切断はこれらの仕様を満たす信頼性が高く高品質な部品を製造します。

海洋と造船 同様の耐久性が求められる用途では、レーザー切断機は船体部品、甲板用金具、および船舶メンテナンス用のカスタム交換部品を製造します。この技術により、老朽化した船舶用のカスタム交換部品を低コストで切断できることから、装置の寿命を経済的に延長することが可能になります。

これらの多様な用途に共通するものは何でしょうか?金属レーザー切断サービスの基本的な価値提案です。つまり、生産速度で一貫した精度を実現し、ワンオフのプロトタイプから百万単位の量産品まで、あらゆるニーズに柔軟に対応できる点です。航空機、自動車、産業用機械の製造 whichever it may be、この技術はお客様の特定の要件に適応します。

さまざまな業界がこれらの機能をどのように活用しているかを理解することで、自社の要件をより効果的に伝えることができます。しかし、素材、数量、精度、認証といった要素は、実際に価格にどう反映されるのでしょうか?レーザー切断の見積もりに影響を与えるコスト要因について見ていきましょう。

レーザー切断の価格要因を理解する

誰もが最初に尋ねる質問はこれです。「いくらかかりますか?」しかし、レーザー切断の料金は、単純に1平方フィートあたりの単価で計算されることはほとんどありません。なぜなら、同じ素材のシートから切り出されたシンプルな長方形と複雑なブラケットでは、コストが大きく異なる可能性があるからです。実際のコストを左右するのは面積ではなく、機械稼働時間なのです。

レーザー切断の見積もりに影響を与える要素を理解すれば、予算と性能のバランスを取った設計上の意思決定が可能になります。では、多くの加工業者が採用している価格設定の仕組みを解き明かしていきましょう。

レーザー切断コストを決定する要因

ほぼすべてのサービス提供者は、以下の基本的な式を使って価格を算出しています。

最終価格 = (材料費 + 変動費 + 固定費) × (1 + 利益率)

それぞれの構成要素を検討する価値があります。なぜなら、あなたの選択が直接的にこれらに影響を与えるからです。

- 材料の種類とグレード: 原材料の基本コストは大きく変動します。標準的な炭素鋼はステンレス鋼よりも安価であり、ステンレス鋼は航空宇宙グレードのアルミニウムや特殊合金よりも安価です。金属板用のレーザー切断機はこうしたすべての素材を加工できますが、切断作業が始まる前から、あなたが選んだ素材によってコストの最低ラインが決まってしまうのです。

- 素材の厚さ: この要因は顧客にとって驚くことが多いです。 according to 業界の価格ガイド によると、材料の厚さを2倍にすると、切断時間およびコストが2倍以上になることがあります。厚い材料では、より遅い切断速度、高いレーザー出力、そしてより多くのアシストガス消費が必要になります。6mmの鋼板の切断コストは3mmの2倍になるわけではなく、同じ面積の場合でも3倍のコストがかかる可能性があります。

- 切断距離と穿孔回数: レーザーが移動する全直線距離が直接加工機の稼働時間を決定します。しかし、ここに隠れたコスト要因があります。レーザーが新しい切断を開始するたびに、まず材料に穿孔を行う必要があります。同じ面積をカットする場合でも、100個の小さな穴をあける設計は、大きな切り抜き1つよりも累積的な穿孔時間のため高コストになります。

- 部品の複雑さ: 複雑な形状で急なカーブや鋭い角があると、機械は速度を落とさざるを得ません。複雑な幾何学的形状は切断時間を延ばし、より精密な制御を必要とします。同じ面積でも、シンプルな形状の方が速く切断でき、コストも低くなります。

- 数量とセットアップ費用: ほとんどのサービスでは、材料の投入、機械のキャリブレーション、ファイルの準備などのオペレーター作業にかかる初期設定費が発生します。これらの固定費は注文内のすべての部品に按分されます。その結果、数量が増えるほど部品単価が大幅に低下します。大量注文の場合、単一部品価格と比較して最大70%の割引になることもあります。

- 許容差仕様: 機能上必要ないほど厳しい公差を指定することは、コスト増加の一般的な原因です。標準的な±0.005インチの公差と比べて、±0.002インチを維持するには、より低速で制御された切断が必要になります。実際にアプリケーションで必要となる場合にのみ、厳しい公差を指定してください。

- 二次加工: 切断以外の工程—曲げ加工、タップ加工、ハードウェア挿入、バリ取り、粉体塗装—は別途料金がかかります。各工程には追加の労力、設備、ハンドリングが必要です。

- 納期: 緊急対応の依頼にはプレミアム料金が適用されます。ラッシュオーダーはスケジュールの変更、残業手当、材料の優先調達を必要とするためです。標準納期での注文は、緊急対応よりもコストが低くなります。

設計上の選択が見積もりに与える影響

カスタムレーザー切断のコストについては、あなたが思っている以上にコントロールできる要素があります。機能を犠牲にすることなく、戦略的な設計上の意思決定によって最終価格を大幅に削減できます。

可能な限り薄い素材を使用してください。 このたった一つの選択が、最も大きなコスト削減につながることがよくあります。構造解析で2mmの鋼板が要求仕様を満たすと確認できるなら、「念のため」という理由で3mmを指定しないでください。切断時間の差はそのままコスト削減に直結します。

可能な限り幾何形状を簡素化する。 装飾用の曲線を直線にできないでしょうか?複数の小さな穴を、より少ない数の大きな開口部にまとめることはできませんか?切断距離と穿孔回数を減らすことで、機械稼働時間を低減できます。

設計データをきれいにしてください。 重複する線分、非表示のオブジェクト、補助線などの作図用ジオメトリは問題を引き起こします。自動見積もりシステムは重複する線分を含め、すべての線に対して課金する可能性があります。手動で確認すればこうした問題は発見できますが、その分人件費が加算されます。清潔なデータを提出することで、これらの両方の問題を回避できます。

戦略的に発注しましょう。 ニーズをまとめて頻度の少ない大きな注文にすることで、セットアップコストをより多くの部品で按分できます。6か月間で50個のブラケットが必要な場合、10個ずつを5回別々に注文するよりも、一度に50個を注文した方がコストが低くなります。

在庫のある材料について問い合わせてください。 加工業者がすでに在庫として保有している材料を選ぶことで、特別発注手数料が不要になり、納期も短縮されます。標準在庫からのカスタムカット金属は、特殊調達よりも出荷が早く、コストも安くなります。

価格以外の観点からサービスプロバイダーを評価する

最も安い見積もりが常に最良の価値というわけではありません。実際に比較している内容をよく検討してください。

- DFMフィードバック: プロバイダーは製造可能性の問題について設計をレビューしてくれますか?切断前に高コストな設計上の問題を発見できれば、最も安い見積もり以上の節約になります。

- 品質システム: 認定された品質マネジメント(自動車向けのISO 9001、IATF 16949)は、管理されたプロセスと一貫した結果を示しています。再作業や拒否によるコストは、初期の見積もり差額をすぐに上回る可能性があります。

- 連絡対応の迅速さ: 彼らはどのくらいの速さで質問に回答するか? 数日ではなく数時間以内に返信してくれるサプライヤーであれば、プロジェクトをスムーズに進めることができます。

- 二次加工対応能力: 部品に曲げ加工、仕上げ、または組立が必要な場合、フルサービスを提供する業者は、複数のベンダー間での調整の手間や出荷に関する問題を解消します。

- ファイル準備の支援: 一部の業者はファイルのエラー修正に追加料金を請求するのに対し、他は基本的なクリーニングを含んでいます。何が含まれているかを理解することで、予期せぬ追加費用を防ぐことができます。

機械の時間単価は、通常、設備の能力や所在地によって60ドルから120ドルの範囲です。しかし、単価だけでは価値を判断できません。より高価な機械でも2倍の速度で切断できる場合、安価な作業よりも部品単価が低くなる可能性があります。

レーザー切断の見積もりを検討する際は、最終的な金額だけでなく、プロジェクトに適用されるコスト要因を理解し、設計上の選択が価格にどのように影響するかを考慮し、各サプライヤーが提供するトータルバリューを評価してください。このような情報に基づいたアプローチにより、単に最も低い金額を選ぶよりも優れた結果が得られます。

切断を超えた完全な加工サービス

レーザー切断された部品がついに機械から取り出されました。次に何をしますか?ほとんどのプロジェクトにおいて、切断はあくまで始まりにすぎません。鋼板のレーザー切断サービスから得られる平面形状の部品は、完成品としてそのまま機能することはほとんどなく、設置または出荷前に成形、締結、仕上げ、そして多くの場合組立が必要です。

レーザー切断とその後の工程がどのように連携しているかを理解することで、より効果的にプロジェクトを計画し、納期を短縮し、複数のサプライヤーを管理する際に生じる調整の手間を回避できます。レーザーが照射を停止した後の工程について見ていきましょう。

部品を完成させる二次加工工程

ボルトで取り付けられ、曲げ加工されたパネルに接続され、タップ付きインサートを受け入れるブラケットを設計すると想像してみてください。レーザーは平面形状を切断しますが、それだけでは全加工工程の約30%程度しか完了していません。二次加工工程により、平面の切り抜きが機能的な部品へと変化します。

切断後の一般的な工程には以下のようなものがあります:

- 曲げおよび成形: プレスブレーキは、フラットなレーザー切断のブランクを三次元形状に成形します。切断時にエッチングされた折り曲げラインが正確な位置決めをガイドします。業界の慣行に従い、加工業者はレーザー切断と成形工程を統合することが多く、部品が折り曲げ工程に移る前に、効率を最大化するためにRADANネスティングソフトウェアを使用します。

- タップ加工: レーザー切断はパイロットホールを作成しますが、ねじを切るには別途タッピング工程が必要です。設計データではパイロットホールの直径のみを出力すべきです。DXFファイルにねじの幾何形状が含まれている場合、タップが切削するための材料が残らなくなる可能性があります。

- ハードウェア挿入: PEMナット、スタッドオフ、スタッド、インサートファスナーはレーザー切断された穴に圧入されます。切断段階での適切な穴径の設定により、材料の変形を伴わずに確実に取り付けられます。

- 座ぐり加工および皿ぐり加工: 面取り止めファスナーには、レーザー切断だけでは作成できないくぼみ穴が必要です。このような特徴は、切断後にCNCマシニングまたは専用の座ぐり工具で作成されます。

- バリ取り: レーザー加工のエッジは通常、プラズマやせん断よりもきれいですが、手で触れるような用途ではエッジを滑らかにする処理が必要です。バレル研磨、振動仕上げ、または手作業によるバリ取りにより、残留する鋭さを取り除きます。

- 溶接: MIG溶接、TIG溶接、スポット溶接を使用して、レーザー切断された部品を組立品に接合します。機械的に切断された部品と比較して、きれいなレーザーエッジはより優れた溶接品質を実現します。

- フライス盤および旋盤作業: レーザー加工では実現できない高精度の特徴、たとえば厳密な公差を要する内径、機械加工された表面、複雑な3D形状などには、追加のCNCマシニングが必要です。

レーザー加工とCNC加工の能力が連携することで、どちらの技術単独では作成できなかった部品を製造することが可能になります。このレーザーとCNCプロセスの統合により、適切な特徴についてはレーザー切断の速度メリットを維持しつつ、可能性が広がります。

プロフェッショナルな仕上がりのための仕上げオプション

金属の原材料が直接使用されることはありません。環境への露出や外観要件、機能仕様により、通常は保護または装飾的な表面処理が必要になります。選択肢を理解することで、用途に適した処理方法を正確に指定できます。

- 粉体塗装: この多用途な仕上げ 非常に堅牢で耐久性のある外観を提供します ほぼすべての色、質感、金属調効果に対応可能です。静電的に塗布された粉体塗料は加熱により硬化し、従来の塗装よりも剥がれに強い仕上がりになります。粉体塗装はスチールおよびアルミニウムのレーザー切断部品に非常に適しています。

- 陽極酸化処理: 特にアルミニウムに対して効果的で、腐食から保護する天然の酸化膜を強化します。このプロセスでは染色も可能になり、表面に載るのではなく、素材内部まで色が浸透した仕上げが得られます。紫外線に対する耐性も、塗装面と比べて大幅に向上します。

- 金属めっき: 亜鉛、ニッケル、クロムなどのメッキオプションは、腐食防止、摩耗抵抗、または特定の美的効果を提供します。溶接鋼構造物など天候にさらされる鋼材への適用において、溶融亜鉛めっきや電気亜鉛めっきによる亜鉛被覆(ダカール処理)は特に広く用いられています。

- ビードブラスト: この研磨プロセスは均一なマット仕上げを作り出し、微小な欠陥を除去します。ビードブラストは、その後のコーティング工程のための下準備として表面処理を行うほか、サテン調の外観が求められる製品の最終仕上げとしても使用されます。

- ホットブラックニング: 黒色酸化処理(ブラックオキサイド処理)は鉄系合金の表面を安定化させ、錆の発生を防ぎつつ特徴的なマットブラックの外観を付与します。自動車部品、工具、銃器などによく施される仕上げです。

- 研磨: ステンレス鋼、真鍮、クロムメッキ部品の場合、ポリッシングでは制御された摩擦によって微細な傷を除去し、鏡面仕上げまたはブラシド仕上げを実現します。もともと耐腐食性を持つ素材には、追加のコーティングは必要ありません。

各仕上げオプションには特定の前処理要件があります。粉体塗装は清潔で油分のない表面を必要とします。陽極酸化処理(アノダイジング)は正確な合金仕様を求めます。メッキ処理には適切な表面活性が必要です。仕上げの要件を早い段階で伝えることで、加工業者はレーザー切断および前処理工程を最適化できます。

製造プロセスの効率化

ここでサプライヤー選定が戦略的意義を持ちます。レーザー切断を一つの工場から、曲げ加工を別の工場に発注し、仕上げを第三の工場に送り、組立を自社で調整するという方法があります。あるいは、すべての工程を一括して請け負う統合型プロバイダーと取引することもできます。

一括処理の利点は非常に魅力的です。

- リードタイムの短縮: 部品が工程間の輸送のために待機する必要がありません。業界の経験によれば、加工と組立を同一拠点で行うことで、比類ない効率性を実現できます。

- 物流コストの削減: 出荷回数が減ることで、運送費と包装廃棄物が削減されます。

- より良いコミュニケーション: 単一の窓口がすべての作業を調整するため、複数のベンダー間での情報伝達の齟齬がなくなります。

- 統合された品質管理: 二次加工中に発見された問題は、サプライヤー間で責任のなすりつけ合いをすることなく、原因を追跡して修正できます。

- 規模経済: 購買力の集中により、通常は顧客に還元されるより有利な材料価格が実現されます。

自動車用途における高精度レーザー切断サービスでは、統合された能力がさらに重要になります。シャシー部品、サスペンションブラケット、構造部品などは、切断、成形、溶接、仕上げといった各工程で認証されたプロセスを必要とすることが多いです。IATF 16949認証メーカーである シャオイ (寧波) メタルテクノロジー は、包括的なDFMサポートと迅速なプロトタイピング能力が、高精度切断サービスをいかに補完するかを示しています。5日間での迅速なプロトタイピングや12時間での見積もり対応は、効率化された運営が可能にする迅速な対応の例です。

CNCレーザー切断サービスやチューブレーザー切断サービスを評価する際は、統合された機能について確認してください。部品に必要な曲げ加工に対応できるか?自社内で仕上げ処理を提供しているか?組立やテストも実施できるか?これらの回答により、単なる切断業者ではなく、包括的な製造パートナーかどうかが明らかになります。

試作から量産までの生産規模において、工程全体を一貫して管理するプロバイダーと協力することで、プロジェクトの進行を遅らせたり品質リスクを高めたりする調整の負担を排除できます。切断作業自体は数時間で終わるかもしれませんが、3つの異なるベンダー間での調整には数週間が追加される可能性があります。

金属レーザー切断サービスをこのような広範な製造の文脈に位置づけることで、潜在的なパートナーをより戦略的に評価できるようになります。サービスプロバイダーを選ぶ際に何に注目すべきでしょうか。優れたパートナーと普通のパートナーを分ける基準を見ていきましょう。

適切な金属レーザー切断パートナーの選定

技術を検討し、プロセスを理解し、レーザー切断がプロジェクト要件にどのように適合するかを特定しました。次に来る重要な意思決定は、作業体験がスムーズなものになるか、あるいは困難なものになるかを決めるものです。つまり、適切なサービスプロバイダーを選ぶことです。すべての金属レーザー切断サービスプロバイダーが同等の価値を提供しているわけではなく、最も安い見積もりが真実のすべてを語っていることはめったにありません。

選択肢を評価して自信を持って決定を行うための実用的なフレームワークを構築しましょう。

レーザー切断はあなたのプロジェクトに適していますか

「近くのレーザー切断サービス」を探す前に、本当にあなたの用途にレーザー切断が適していることを確認してください。選んだプロバイダーがどれほど優れていても、間違った技術を選択すれば時間と費用を無駄にします。

以下のチェックリストに従って判断を行ってください:

- 材料適合性: 使用する材料はレーザーで切断可能ですか? 鋼、ステンレス鋼、アルミニウム、銅、真鍮、および一般的なほとんどの合金は良好に加工できます。一部のコーティング処理された材料や特殊処理された材料は、有毒ガスを発生させたり、切断品質が悪くなる場合があります。

- 板厚の実現可能性: 材料の厚さは実用的なレーザー切断範囲内にありますか? 多くの金属の場合、これは25mm未満を意味します。これより厚い材料にはプラズマまたはウォータージェット切断が必要になる場合があります。

- 精度要件: ±0.003インチより厳しい公差が必要ですか? 標準的なレーザー切断では±0.005インチが確実に達成できます。それより厳しい仕様の場合は放電加工(EDM)や切断後の機械加工が必要になる可能性があります。

- 熱感受性: 材料または用途が小さな熱影響部を許容できますか? 熱による変形が全く許されない場合、ウォータージェット切断ならこの問題を完全に回避できます。

- 数量の整合性: レーザー切断は単一の試作品から大量生産まで幅広く優れた性能を発揮します。ただし、非常に大量のシンプルな部品では、スタンピングやダイカッティングの方がコスト面で有利な場合があります。

- 二次加工の必要性: プロジェクトに曲げ加工、仕上げ、または組立が必要ですか? こうした要件は最初からのサプライヤー選定に含めて検討する必要があります。

もしレーザー切断がこれらの条件に該当する場合、次はサプライヤーの評価に進む準備ができています。そうでない場合は、このガイドで前述した他の切断方法を検討してください。

サービスプロバイダーを選ぶ際のポイント

『レーザー切断サービス 近く』や『金属レーザー切断サービス 近く』と検索すると、多数の選択肢が表示されるかもしれません。優れたパートナーと普通の事業者をどう見分ければよいでしょうか?以下の評価基準に注目してください。

認証と品質システム: 業界認証は、管理された工程と一貫した結果を示しています。製造業の専門家によると、規制への適合について尋ねることは、最初にすべき質問の一つです。特に注目すべき認証には以下があります。

- ISO 9001:2003 規格について 一般的な品質管理システム認証

- IATF 16949: 自動車業界の品質基準—シャシー、サスペンション、構造部品にとって不可欠

- AS9100: 航空宇宙業界の品質管理認証

- NADCAP: 航空宇宙用途における特別工程の認定

DFMサポートおよびコミュニケーション: プロバイダーは、設計内容に製造可能性の問題がないか確認してくれますか? 業界ガイドライン プロセス全体を通じて優れたカスタマーサービスとオープンなコミュニケーションが成功に不可欠であることを強調します。DFMフィードバックを提供する業者は、切断工程の開始前に高コストな問題を発見できるため、見積差額以上の節約につながります。

設備能力: どのレーザー技術を使用していますか?ファイバーレーザーはCO2システムよりも反射性金属に対して優れた処理性能を持ちます。高出力機械はより厚い材料を高速で切断できます。使用している装置について確認し、お客様の材料および板厚要件に合っているかを確認してください。

材料対応能力および調達方法: 指定された材料に対応可能でしょうか?主要なサービスプロバイダーは、鋼、ステンレス鋼、工具鋼、アルミニウム、真鍮、青銅、銅、チタンなどに対応しています。必要な合金グレードの調達が可能か、または顧客が提供した材料の受入に対応できるかを確認してください。

見積もり所要時間: どれくらい迅速に応答しますか?進行の早いプロジェクトでは、12時間で見積回答があるか5日かかるかが納期遵守の可否を左右します。自動車製造向けの精密金属部品を求める際、BYD、Wu Ling Bingo、Leapmotor T03、ORA Lightning Catなどのメーカーのように 紹興 迅速なオートターンと認証された品質システムの価値を証明する IATF 16949認証と12時間のオート応答は,トップレベルのパートナーから期待できるものを示しています.

二次加工対応能力: 折りたたみ 仕上げ 組み立てが必要な部品なら 統合型機器は調整の頭痛を 避けます 具体的には,以下について尋ねてください.

- プレスブレーキの形成と曲

- 切断,ハードウェアの挿入,固定装置の設置

- 粉末塗装,アノダ化,塗装

- 組み立てとキットのパッケージ

自信を持って次のステップへ進む

ランダムではなく戦略的に レーザーカットサービスを探します レーザーカットサービス 買取者とは 答えが分かりやすいと 答えが分かりやすいと 答えが分かりやすいと 判断する質問があります

提供者になる人に質問する質問:

- どのファイル形式で対応し,DFMフィードバックも提供していますか?

- 御社の施設はどのような認証を取得していますか?

- レーザー技術で 素材を塗るのですか?

- 必要な二次加工を社内で対応できますか?

- 私のようなプロジェクトの通常の納期はどのくらいですか?

- 必要に応じて迅速な処理を提供していますか?

- 品質検査および文書管理はどのように行っていますか?

避けるべき赤信号(警告サイン):

- 設備や能力について話すことを拒否する

- DFMレビューまたは設計に関するフィードバックを提供しない

- あいまいまたは一貫性のないコミュニケーション

- 業界に関連する品質認証を持っていない

- 参考情報や作業サンプルの提示を拒む

- 明確な説明なしに競合他社よりも著しく低い見積もりを提示する

業界の専門家が推奨しているように、サプライヤーについて会社の歴史から能力、品質システムに至るまで、可能な限りあらゆる手段で情報を得るように努めてください。可能であれば、工場見学を手配し、現場の運営状況を実際に確認しましょう。

適切な金属レーザー切断サービスのパートナーとは、単に設計データを加工するだけでなく、設計の改善について協働し、納期や品質に関して能動的に連絡を取り合い、仕様に合致した部品を一貫して納品してくれる存在です。迅速な試作が必要か、あるいは自動化された量産が必要かに関わらず、上記の評価フレームワークにより、単に注文処理を行うだけでなく、プロジェクトの成功に貢献してくれるサービス提供者を特定できます。

理想的な製造パートナー探しは、自社のニーズを理解することから始まり、その要件に合致する能力、認証、およびコミュニケーションスタイルを持つサプライヤーを見つけた時点で完了します。本ガイドの知識があれば、自信を持ってこの選択を行う準備が整っています。

金属レーザー切断サービスに関するよくある質問

1. どのような素材をレーザー切断できますか?

金属レーザー切断サービスでは、炭素鋼、ステンレス鋼、アルミニウム、銅、真鍮、および特殊合金など、さまざまな材料に対応しています。ファイバーレーザーはアルミニウムや銅などの反射性金属に優れていますが、CO2レーザーは異なる材料の混合用途に適しています。材料の板厚対応範囲はレーザー出力によって異なり、最新の高出力ファイバーレーザーでは、鋼を最大40mm、ステンレス鋼を最大50mmまで切断可能です。亜鉛めっき鋼のように、発生する煙のために特別な換気が必要な材料もあります。

2. レーザー切断の費用はどのくらいですか?

レーザー切断の価格は、材料の種類と厚さ、切断距離および穿孔回数、部品の複雑さ、数量、公差要件、納期など、複数の要因によって決まります。厚い材料は切断速度が遅くなるため、コストが大幅に高くなります。大量注文ではセットアップ費用を割り勘できるため、単品注文と比較して最大70%の割引になることもあります。機械の時間当たりの料金は、装置の性能や所在地により通常60〜120米ドルの範囲です。

3. ファイバーレーザー切断とCO2レーザー切断の違いは何ですか?

ファイバーレーザーは固体素子技術を使用し、波長は1.064マイクロメートルで、エネルギー効率が高く(変換効率35〜42%)、薄板金属の切断が高速で、アルミニウムや銅などの反射性材料にも優れた性能を発揮します。CO2レーザーは10.6マイクロメートルの波長のビームを生成し、木材やアクリルなどの非金属を含む混合素材の切断に適しています。ファイバーレーザーはメンテナンスが少なく、最大10万時間の寿命がありますが、CO2システムは通常2万〜3万時間後にチューブ交換が必要です。

4. レーザー切断の精度はどのくらいですか?

金属のレーザー切断は、素材や装置によって±0.003インチから±0.005インチの精度公差を達成します。レーザー光線の直径は通常0.32mm以下で、切断幅(ケルフ幅)は最小0.10mmまで小さくできます。この高い精度により、複雑なパターンや厳密な公差を要するブラケット、大量生産において寸法精度の一貫性が求められる部品の加工にレーザー切断が最適です。±0.003インチよりも厳しい公差が必要な場合は、放電加工(EDM)や切断後の機械加工が必要になる場合があります。

5. レーザー切断ではどのようなファイル形式が受け入れられますか?

ほとんどのレーザー切断サービスでは、DXF(業界標準)、DWG、STEP、IGESなどのベクターファイル形式を受け付けています。ベクターフォーマットは幾何学的形状を数学的に定義するため、正確な切断パスを実現できます。JPGやPNGなどのラスターデータは正確な切断線を定義できないため、使用を避けてください。最良の結果を得るために、1:1スケールで単一のレイヤーに図形データを作成し、テキストはアウトライン化して重複する線分や補助線を取り除いてからファイルを提出してください。紹毅(Shaoyi)のようなIATF 16949認証取得メーカーでは、量産前の設計支援(DFM)を含め、ファイルの事前確認サポートを提供しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——