レーザー金属切断サービスの価格設定を解剖:業者が明かさない真実

レーザー金属切断とは何か、そしてなぜ現代の加工技術で主流となっているのか

レーザー金属切断サービスは、集中的な光ビームを用いて金属を溶融、燃焼、または蒸発させることで極めて高い精度で切断します。この 高精度の熱的プロセスでは、コヒーレントな 変調されたビームを非常に小さな直径の点に集中させ、約3,000°Cの温度を発生させます。その結果、鋼、アルミニウム、銅、その他の金属を、従来の切断方法で生じる機械的応力なしにきれいに切断できます。

狭い公差と滑らかなエッジを備えたカスタム切断金属部品が必要な場合、この技術は機械的切断では到底達成できない性能を提供します。集中したエネルギーにより、熱的および構造的な変形が排除され、バリのないエッジが得られるため、追加の仕上げ工程を必要としないことがよくあります。

レーザー切断がどのようにして金属素材を精密部品へと変えるのか

非常に強力で集中的な光のビームを照射して、瞬時に固体の鋼鉄を溶かし貫通させる様子を想像してみてください。これがまさに金属レーザー切断で起きていることです。このプロセスでは、まずレーザー発振装置から高強度のビームが生成され、光学部品によってワークの表面に集中されます。このビームが金属に当たると、特定の一点が急速に加熱され、その場所の材料が溶融または完全に気化します。

技術用ガスはこの変化において重要な補助的役割を果たします。酸素は厚手の鉄材に対して局所的な燃焼反応を利用することで切断速度を向上させるために使用できます。一方、窒素は酸化物の発生しないきれいな切断面を得ることができ、外観が重要な用途や、その後の溶接や表面処理を必要とする部品において特に重要です。現代のCNC装置は、送り速度、レーザ出力、ガスの種類、ビームの焦点位置などあらゆるパラメーターを制御し、数千個もの部品に対しても繰り返し精度の高い加工を実現しています。

レーザー切断および加工プロセスは、CAD/CAMソフトウェアとシームレスに連携します。設計データが直接切断パスを制御するため、人的ミスを最小限に抑え、サイクルタイムの最適化を実現します。このデジタルから物理へのワークフローこそが、レーザー切断技術が現代のニューヨークにおける金属デザインスタジオや産業用加工業者の基盤となった理由です。

集光式レーザー金属加工の科学

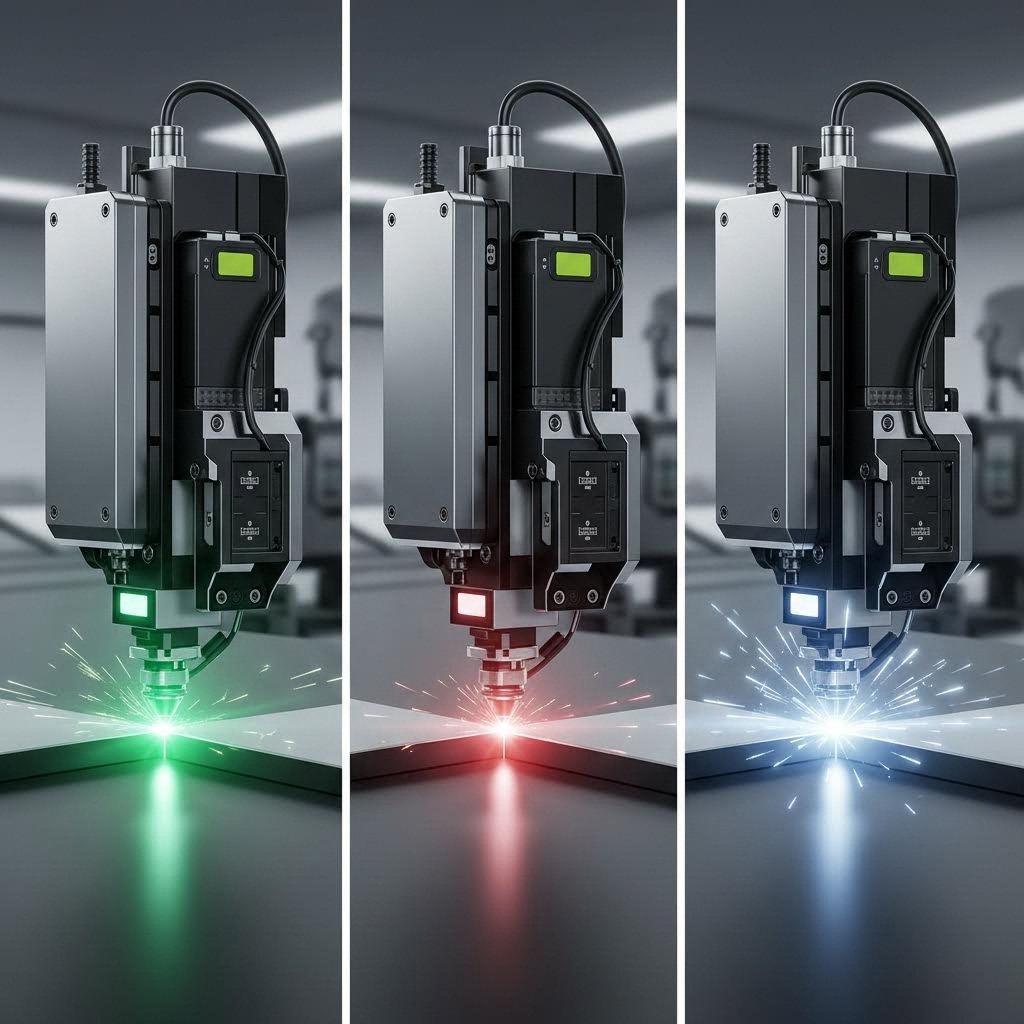

今日の切断サービスを支える主なレーザーには3種類あり、それぞれ異なる特性を持ち、用途に応じて使い分けられます。

- ファイバーレーザー 金属が非常に効率よく吸収できる約1.06 μmの波長の光を発生させます。アルミニウム、銅、真鍮などの反射性の高い素材の切断に優れており、エネルギー効率も高いです。

- CO2レーザー 二酸化炭素、窒素、ヘリウムのガス混合物を使用して約10.6 μmの波長で動作します。さまざまな素材に対応でき、厚板金属の加工にも有効です。

- Nd:YAGレーザー ネオジムをドープした結晶を使用して、1.064 μmの近赤外線を発生させます。これらの固体デバイスは、特殊な用途や薄板加工において優れた精度を提供します。

各技術は特定の製造ニーズに対応しており、この詳細については次のセクションで徹底的に検討します。

現代のレーザー金属切断は±0.003"から±0.007"という非常に厳しい公差を実現しており、従来の機械的切断方法では到底再現できない精度を可能にしています。

この能力ゆえに、自動車産業から航空宇宙産業まで、多くの業界で精密金属加工の標準としてレーザー切断が採用されています。この技術は、速度、正確さ、再現性を組み合わせることで、製造業者がカスタム金属部品に取り組む方法を今なお変革し続けています。

ファイバー対CO2対Nd:YAG レーザー技術の解説

プロジェクトに適したレーザー技術を選ぶことは、単なる技術的決定にとどまらず、コスト、納期、部品の品質に直接影響します。多くの業者は、ある種のレーザーを推奨する理由を説明しませんが、これらの違いを理解することで、見積もりの依頼やCNCレーザー切断サービスの評価において有利になります。

各タイプのレーザーは異なる波長で動作しており、その理由は次の通りです。金属は、表面に当たる光の波長によって、光エネルギーの吸収効率が異なります。銅が反射する波長でも、アルミニウムは非常に効率よく吸収する可能性があります。この物理的特性により、どのレーザーがどの材料を最も効果的に切断できるかが決まり、結果として部品単価に影響します。

シートメタル加工におけるファイバーレーザーとCO2レーザーの比較

ファイバーレーザーは 鋼材のレーザー切断を革新しました ここ20年間で、1064 nmの波長で動作するこの技術は、金属が非常に効率よく吸収できるエネルギーを供給します。その結果、切断速度が速くなり、消費電力と運転コストが削減され、工場はそのメリットを顧客に還元できます。

薄板から中程度の厚さの金属板(たとえば1インチ未満のレーザー切断用シートメタル)を扱う場合、ファイバーレーザー技術は通常、他の選択肢を上回ります。これらのシステムは、CO2レーザーの約10〜20%に対して、最大50%までの壁コンセント効率(ウォールプラグ効率)を実現します。この高効率は、大量注文におけるコスト差として明確に現れます。

ファイバーレーザーは、従来の技術では困難だった反射性の高い金属の加工にも優れています。アルミニウム、真鍮、銅など、かつて切断が難しかった材料も、現代のファイバーシステムなら安定して処理できます。より短い波長は、長い波長では跳ね返ってしまうような反射面を貫通することができます。

10,600 nmで動作するCO2レーザーは、厚手の材料や複数素材を扱う加工店において、今なお主力技術です。その長い波長により、厚い鋼板を切断でき、非常に滑らかな切断面を実現します。厚手の炭素鋼に鏡面仕上げのエッジを求める金属板レーザー切断プロジェクトでは、CO2技術が依然として優位性を持っています。

これらのガス式システムは、ファイバーレーザーでは加工できない非金属材料—木材、アクリル、ガラス、プラスチック—も処理できます。多様な材料に対応する加工サービスを提供する企業は、多くの場合、両方の技術を併用し、幅広い顧客ニーズに対応しています。

レーザー技術を素材要件に合わせる

Nd:YAG レーザーは、CNC金属切断分野において特殊なニッチを占めています。ネオジムをドープした結晶を使用することで、1064 nmのパルス出力を生成します。これはファイバーレーザーと同じ波長ですが、異なる特性を持ちます。パルス動作によりエネルギー供給を精密に制御でき、きわめて細かいディテールや熱影響領域が最小限に抑えられる加工に適しています。

ただし、Nd:YAG技術にはトレードオフがあります。ビーム品質(M²値で測定)は、通常Nd:YAGで1.2(優れた性能)程度に対し、ファイバーレーザーでは1.6~1.7程度です。高いビーム品質ほど、より小さなスポットサイズと切断点での高い電力密度を実現します。曲面へのマーキングや極めて微細な作業では、この差が重要な意味を持ちます。

ただし、ファイバーレーザーは、一般的な金属切断用途において、Nd:YAGをほとんど置き換えてきました。その理由は実用性にあります。ファイバー方式はメンテナンスが最小限で済み、故障間平均時間(MTBF)が長く(Nd:YAGの10,000~20,000時間に対して30,000~50,000時間)、ウォームアップなしに即座に切断を開始できるためです。ほとんどのレーザー切断プロジェクトでは、これらの運用上の利点がビーム品質の差を上回ります。

それでは、特定のプロジェクトに適した技術をどのように選定すればよいでしょうか?以下の要素を検討してください:

- 材料の種類: 銅や真鍮など反射性の高い金属にはファイバーレーザーが適している。厚板の炭素鋼はCO2レーザーの恩恵を受ける場合がある

- 板厚の要件: 0.5インチ未満の薄板はファイバー方式での加工速度が最も速い。極めて厚い板材にはCO2の高出力が必要になる場合がある

- エッジ品質に関する期待: 厚手の材料ではCO2レーザーの方が滑らかな切断面を得やすい。薄板材ではファイバー方式が優れている

- 生産量と予算: ファイバー方式の低い運転コストは、大量生産ラインに有利である

| 仕様 | ファイバーレーザー | CO2レーザー | Nd:YAGレーザー |

|---|---|---|---|

| 波長 | 1064 nm | 10,600 nm | 1064 nm |

| 最高の材料 | 鋼、アルミニウム、銅、真鍮、チタン | 厚板鋼、非金属、混合素材 | 高精度な金属マーキング、薄板 |

| 典型的な厚さ範囲 | 0.5 mm – 25 mm(金属) | 0.5 mm – 30+ mm(出力により異なる) | 0.1 mm – 6 mm |

| 切断速度 | 薄い金属において最も高速 | 中程度。厚板加工に優れる | 遅め。パルス動作 |

| 精度(一般的な公差) | ±0.003" – ±0.005" | ±0.004" – ±0.007" | ±0.003" – ±0.005" |

| エネルギー効率 | 最大で50% | 10 – 20% | ~1.3% |

| 維持 要求 | 低; アライメントが必要な光学系なし | 高; ガスチューブの交換が必要 | 中程度; ダイオードの交換が必要 |

| MTBF(時間) | 30,000 – 50,000 | 部品によって異なる | 10,000 – 20,000 |

| 典型的な用途 | 自動車部品、エンクロージャー、ブラケット、反射金属加工 | 看板、厚手の構造用鋼材、複合素材を扱う工場 | 医療機器、電子機器、精密部品 |

CNCレーザー切断サービスに見積もりを依頼する際は、特定の材料と板厚に対してどの技術を使用する予定かを確認してください。薄いアルミニウム板にCO2レーザーを推奨する業者は、古い設備を使っている可能性があります。あるいは、特定の品質上の理由があるのかもしれません。いずれにせよ、これらの違いを理解することで、その提案がお客様のプロジェクトに適しているのか、それとも単に業者の設備の都合によるものなのかを判断できます。

選択する材料は最終的にどのレーザー技術が最適な結果をもたらすかを決定します。また、材料の互換性については波長以外にも考慮すべき点が多くあります。

レーザー金属切断サービスとの互換性がある材料

すべての金属がレーザービームに対して同じように振る舞うわけではありません。エネルギーを効率よく吸収し、バターのようにきれいに切断される材料もあれば、エネルギーを切断ヘッドに反射してしまい、効率の低下や装置の損傷リスクを引き起こす材料もあります。こうした違いを理解することで、プロジェクトに適した材料を選べるだけでなく、見積もりが予想より高額になるといったコスト面でのトラブルを回避できます。

材料の特性は、切断パラメーターや加工速度、完成品の品質に直接影響を与えます。反射率、熱伝導率、酸化特性などは、レーザーで切断された鋼板やカスタムのステンレス鋼部品がどのように仕上がるかを決定する上で極めて重要な役割を果たします。

鋼材およびステンレス鋼の切断パラメータ

鋼材は依然としてあらゆる レーザー金属切断サービスで最も多く処理される材料です その理由は明らかです。炭素鋼はレーザーエネルギーを非常に効率よく吸収するため、切断が最も簡単で、コスト面でも最も経済的な金属です。鉄分はファイバーレーザーの1064 nm波長を容易に吸収するため、高速処理ときれいで整然とした切断端面が実現できます。

各鋼材タイプについて知っておくべき点は以下の通りです。

- 炭素鋼: 0.5 mmから25 mm以上までの板厚をきれいに切断できます。酸素補助切断では、厚板に対して局所的な燃焼反応を利用することで処理速度が向上します。最小限の後処理で優れた切断面品質が得られます。構造部品やブラケットには、通常最も経済的な選択肢となります。

- ステンレス鋼: 切断面の変色を防ぐため、窒素をアシストガスとして使用する必要があります。ステンレス鋼のレーザー切断サービスでは、一般的に0.5 mmから20 mmまでの板厚を処理可能ですが、正確な対応範囲は装置によって異なります。クロム含有量の影響で炭素鋼とは若干異なる吸収特性を示すため、最適な結果を得るには加工条件の調整が必要になる場合があります。

- 亜鉛メッキ鋼: 切断中に亜鉛コーティングが蒸発するため、エッジ品質に影響を与え、適切な換気が必要な煙を発生させる可能性があります。ほとんどの工場では6~8 mmまでの厚さの亜鉛めっき材を問題なく加工できますが、無垢鋼と比較してわずかなエッジの粗さが生じる場合があります。

建築用パネルや飲食店設備など、美的仕上げを必要とするステンレス鋼のレーザー切断カスタムプロジェクトでは、明るく酸化物のない切断面を維持するために窒素切断を指定してください。酸素切断はより高速ですが、濃い色のエッジが残り、追加の仕上げが必要になることがあります。

アルミニウムや銅などの反射性金属の取り扱い

アルミニウム、銅、真鍮などの反射性金属は、滑らかな表面と高い熱伝導性を持ち、切断プロセスにおいて2つの重要な点で困難をもたらすため、プロジェクトのコストや納期に直接的な影響を与えます。

まず、これらの材料はレーザーエネルギーの大きな部分を切断ヘッドに向かって反射します。この後方反射は切断効率を低下させ、適切な機械保護がなければ光学部品を損傷する可能性があります。最新のファイバーレーザー装置には、こうした材料を安全に扱うために、後方反射の監視と自動シャットダウン機能が備わっています。

第二に、反射性金属は切断ゾーンから熱を急速に散逸させます。銅やアルミニウムは熱エネルギーを非常に速く吸収してしまうため、安定した貫通切断を達成することが困難になります。その解決策とは?パルス切断モードでは、連続波ではなく短時間で制御されたエネルギーの bursts(パルス)を供給することで、過剰な反射を抑えた制御された溶融を可能にします。

- アルミニウム合金: アルミニウムのレーザー切断サービスは、一般的な合金において通常0.5 mmから12 mmの厚さを扱うことができます。高純度アルミニウムよりも6061や5052のグレードの方が切断特性が安定しています。表面処理は非常に重要であり、エネルギー吸収を向上させ、反射を低減するために、切断前に油分、酸化物、水分を除去する必要があります。

- 銅: 極めて高い反射性と熱伝導性を持つため、最も加工が難しい素材の一つです。ほとんどのファイバーレーザー装置では、厚さ約6 mm程度までが限界となります。黒色の塗料や表面コーティングによる前処理により吸収率が向上しますが、これにより工程が追加されることになります。

- 青銅: 亜鉛が含まれることで表面特性が変化するため、純銅よりも加工が容易です。多くの工場では、真鍮を最大8 mmの厚さまで効果的に加工できます。窒素アシストを使用すると、変色のないきれいな切断面を得られます。

- チタン: 酸化や脆化を防ぐため、不活性ガス(アルゴンまたはヘリウム)によるシールドが必要です。チタン製のレーザー切断金属部品は、高温での材料の反応性が高いため、精密なパラメータ制御が要求されます。一般的な板厚範囲は、装置の能力に応じて0.5 mmから6 mmまでです。

反射性材料の見積もりを依頼する場合、同等の鋼材プロジェクトよりも部品単価が高くなることを想定してください。特殊な加工条件、遅い切断速度、および追加の装置摩耗がすべてコスト計算に影響します。

反射性金属では、表面状態が切断品質に直接影響します。処理前に油分、酸化物、フィルムコーティング、水分などの汚染物質を除去してください。清潔な表面はレーザー吸収率を向上させ、バックリフレクションのリスクを低減します。

選択した材料がレーザー切断技術とどのように相互作用するかを理解することは、問題の半分にすぎません。必要な精度の部品を確実に得るためには、設計データもまた特定の要件を満たしている必要があります。

設計データの要件および準備のベストプラクティス

設計データは、レーザー切断プロジェクトの成否を左右します。誤った形式を提出すれば、業者が修正を求めることになり、納期が遅れます。材料の厚さに対して小さすぎる形状を含めれば、期待通りの部品を得られません。しかし、多くのカスタムレーザー切断サービス提供者は、データに何を求めるのかほとんど説明せず、問題が発生するまであなたは推測のままです。

事実として、適切なデータ準備は見積もり、納期、最終的な部品品質に直接影響します。提出前にこれらの要件を理解しておけば、すべてのカスタム金属レーザー切断プロジェクトにおいて、手間と費用を節約でき、ストレスも回避できます。

レーザー切断のためのファイル形式とベクター要件

レーザー切断機はベクター形式のファイルを読み取ります。写真やピクセルベースの画像ではありません。この違いがなぜこれほど重要なのでしょうか? ベクターグラフィックスは個々のピクセルではなく、数学的な式によって形状を定義します。ベクター画像を拡大しても、どんなサイズでもシャープで正確なエッジを維持できます。一方、ビットマップ画像は拡大するとぼやけたり、ピクセル化したりします。

この数学的な精度が直接切断精度につながります。レーザーは定義された通りにベクターパスを正確に追跡するため、設計仕様どおりの部品が得られます。ビットマップファイルを提出した場合、加工業者はまずそれをベクター形式に変換する必要があります。このプロセスでは誤差が生じる可能性があり、納期も延びてしまいます。

以下は、多くの金属切断加工業者が受け入れているファイル形式です。

- DXF(Drawing Exchange Format): CADファイルの業界標準。切断用ソフトウェアプラットフォーム間で広く互換性があり、寸法データも正確です。

- DWG (AutoCAD 図面): 高い精度を持つネイティブAutoCAD形式。ただし、より広い互換性のためDXF形式を好む業者もいます。

- AI (Adobe Illustrator): デザイナーとアーティストの間で人気です。提出前に、すべてのテキストをアウトライン化してください。

- SVG(Scalable Vector Graphics): シンプルなデザインに適した、ウェブ対応のベクター形式です。ソフトウェアが不要なノードを含まないクリーンなパスをエクスポートするよう確認してください。

JPEGやPNGなどのラスターデータを使用していますか? Inkscape はビットマップ画像をトレースし、ベクター形式に変換できます。ただし、変換後は常に寸法を確認してください。トレース処理によりわずかなスケーリング誤差が生じることがあり、完成品の部品ではそれが重大な問題につながる可能性があります。

プロジェクト遅延につながる設計ミスの回避方法

経験豊富なエンジニアでさえも、生産工程を遅らせるような問題のあるデータを提出することがあります。こうしたよくある落とし穴を理解すれば、納期をさらに遅らせる修正の繰り返しを防ぐことができます。

十分でないカーフ量 最も頻繁に発生する問題の一つです。切断時に除去される材料の幅であるカーフは、通常、材料の種類、厚さ、およびレーザーの設定に応じて0.1 mmから1.0 mmの範囲になります。設計ではこの材料の損失を考慮しなければならず、そうでない場合、部品の寸法が小さめに仕上がってしまいます。ほとんどの切断用ソフトウェアはパスを自動的にオフセットして補正できますが、設計寸法が完成品のサイズを示しているのか、それとも切断パスの中心線を示しているのかを理解しておく必要があります。

材料の厚さよりも小さい特徴 いかなる高出力レーザーでも解決できない品質上の問題を引き起こします。一般的なガイドラインとして、切断する材料の厚さよりも小さいデザイン要素は避けるべきです。例えば、10 mm厚の鋼板に8 mmの穴をあけようとした場合、通常、エッジ品質が悪く、寸法精度も低下します。この原則は、狭いスロット、細いブリッジ、複雑な内部形状などにも同様に適用されます。

テキスト処理のエラー 多くのデザイナーを驚かせることがあります。ファイル内のテキストがアウトラインやシェイプに変換されておらず編集可能な状態のままである場合、切断用ソフトウェアが異なるフォントに置き換えたり、文字を誤って解釈したりする可能性があります。Illustratorでは「アウトラインに変換」という処理に相当します。CADソフトウェアでは、テキスト要素を「分解」または「展開」する必要があります。デザイン内のテキストにカーソルを合わせてみて、まだ編集可能であれば、提出前に変換が必要です。

サポートされていない内側の切り抜き 切断中に実際に部品がバラバラになってしまう原因となります。デザインにメイン部分と接続されていない内部形状が含まれている場合、それらの部品は切断ベッドを通過して落下し、保持できなくなります。これらを別々の部品として提出するか、切断後に取り外せるようにメイン本体に小さなブリッジ(タブ)で接続してください。

カスタムレーザー切断金属板のためのデザイン準備チェックリスト

どのカスタムレーザー切断金属加工業者にファイルを提出する場合でも、以下の準備手順を必ず実施してください。

- ファイル形式を確認: 設計をDXF、DWG、AI、またはSVG形式でエクスポートしてください。ラスターフォーマットは完全に避けるか、変換が必要な場合はトレースして寸法を確認してください。

- すべてのテキストをアウトラインに変換: テキストボックスを図形やパスに変換して編集可能な状態を排除してください。これにより、処理中にフォントの置き換えが発生する問題を防げます。

- 最小特徴サイズを確認: 内部の特徴(穴、スロット、切り抜き)が材料の厚さよりも小さくならないようにしてください。3 mm未満の薄板金属の場合、最小穴径は通常1.5~2 mm程度から始まります。

- 切断間隔の確認: 切断パスが密に配置されると、特に融点の低い材料で切断部間の歪み、溶融、または蒸発が発生する可能性があります。隣接する切断線の間には、少なくとも材料厚さの1.5倍以上の間隔を確保してください。

- カーフ幅を考慮してください: 寸法が完成品のサイズを示しているのか、それとも切断パスを示しているのかを明確にしてください。これをサービスプロバイダーに明確に伝えるか、提出前に適切なオフセットを適用してください。

- サポートされていない切り抜きを排除してください: 切断中に内部の形状が脱落しないように、ブリッジタブを追加してください。後処理でのタブ除去も計画に入れてください。

- ネスティング効率を最適化する: 複数の部品を提出する場合、それらがシート材上でどのように配置(ネスティング)できるかを検討してください。効率的なネスティングは材料の無駄を減らし、金属板のカスタム切断プロジェクトにおける部品単価を下げることができます。

- 100%のスケールで印刷してください: 提出前に、実際のサイズで設計図を印刷し、重要な寸法を実際に測定してください。この簡単な手順により、デジタル確認では見逃されがちなスケーリングエラーを発見できます。

- 重複する線を削除: 重複または重なった切断パスは、レーザーが同じ線を二度通ることになり、時間の無駄になるだけでなく、エッジ品質を損なう可能性があります。

- 材料と厚さを指定してください: 使用予定の材料の種類と厚さを明確に文書化して添付してください。異なる材料には異なる設定パラメータが必要であるため、この情報は設計ファイルとともに提供されるべきです。

標準的な材料の厚さを使用することは、レーザー切断工程を最適化する最も簡単な方法の一つです。非標準の厚さは、特殊なキャリブレーションや素材調達を必要とする場合が多く、納期とコストが大幅に増加する可能性があります。

最初にファイルを正しく準備しておくことで、あなた自身と加工業者双方にとってストレスとなる修正サイクルを排除できます。整理された適切な形式の設計データはそのまま生産に移すことができ、結果として迅速な納品と正確な見積もりにつながります。

設計データが適切に準備されていれば、見積もり依頼から完成部品までの次のプロセスを理解することで、現実的な期待値を設定でき、高品質なサプライヤーを見極めることができます。

ファイルから完成部品まで:完全なレーザー切断プロセス

多くの金属レーザー切断サービスでは、生産プロセスがブラックボックスのように扱われます。設計データを送信し、一定期間(明確でない場合が多い)待つと、部品が届くという流れです。このような不透明さは不確実性を生み出し、結果として必要以上に高いコストを支払ったり、不要に長いリードタイムを受け入れたりすることにつながります。

見積もり依頼から最終納品までの工程を正確に理解することで、プロジェクトの最適化、現実的なスケジュール設定が可能になり、またサービス提供者が実際に約束を果たしているかを評価できるようになります。ここに高品質なレーザー切断サービスが従うべき完全なワークフローを示します。

見積もり依頼から完成部品まで

設計データから完成部品に至るまでのプロセスは予測可能な手順で進みますが、各ステップの速度や精度はサービス提供者によって大きく異なります。優れた組織体制を持つレーザー切断会社であれば、標準的な注文の場合、初回の連絡から出荷までわずか24時間以内で対応可能です。一方で、効率の低い事業者は、同じ内容のプロジェクトでも数週間かかることもあります。

- お問い合わせの送信: お客様はCADファイル(DXF、DWG、STEP、またはIGES)をアップロードし、素材の仕様と数量要件を併記してください。高度な見積もりシステムは、すぐにファイルのジオメトリを解析して切断パスの長さ、必要な材料量、および処理時間を見積もります。据え付け Wuxi Lead Precision Machinery によると、洗練された即時見積もりプラットフォームは、アップロードされたファイルをリアルタイムの機械能力や過去の工程データと照合し、カーフ幅の補正や部品形状に基づく変形リスクなどの要素を評価します。

- 設計のレビューとDFMフィードバック: 切断開始前に、経験豊富なエンジニアが製造可能性を確認するためにお客様のファイルをチェックします。公差仕様の確認、品質問題を引き起こす可能性のある特徴の特定、切断間の間隔不足や支持のない内部形状など、潜在的な問題の警告を行います。高品質なサービス提供企業は、自動生成された免責事項ではなく、数時間以内に実行可能なフィードバックを返却します。この設計段階での製造性レビューにより、後工程での高コストな再作業を防止できます。

- 材料の選定および調達: 指定された材料は在庫から出荷されるか、特殊合金が必要な場合は発注されます。定評のある金属切断サービスでは、炭素鋼、ステンレス鋼、アルミニウム、および特殊合金など一般的な材料を豊富に在庫しているため、調達による遅延が発生しません。航空宇宙や医療用途など特に重要な分野では、お客様の要件に基づいて材料の認証を確認しています。

- 切断プログラムの作成: 設計データは、材料使用率を最適化するよう配置された切断プログラムに変換されます。ソフトウェアが複数の部品をシート材上に効率的に配置し、切断間の必要スペースを確保しながら廃材を最小限に抑えます。このプログラムには、レーザーのすべてのパラメーター(お客様の材料と板厚に合わせて調整された出力設定、送り速度、ガスの種類、焦点距離)が含まれます。

- レーザー切断作業: プログラムされたファイルにより、CNC制御の切断ヘッドが材料上を移動します。適応的焦点制御とリアルタイム監視機能を備えた最新のファイバーレーザー装置は、高スループットを維持しながらマイクロメートルレベルの精度を実現します。自動材料搬送装置により正確な位置決めが保たれ、統合された煙霧除去システムが切断中を通して光学系のクリアランスを維持します。

- 品質検査: すべての生産ロットは寸法検査を実施します。重要部品については三次元座標測定機(CMM)による検査を行い、幾何学的特徴の完全な3D検証を行います。生産中は毎時ランダムにサンプルを抜き取り検査し、不適合品は即座に隔離されます。トレーサビリティ文書を必要とするプロジェクトについては、初品検査報告書が出荷時に同梱されます。

- 仕上げおよび二次加工: お客様の要件に応じて、バリ取り、曲げ加工、タップ加工、溶接、または粉体塗装・陽極酸化処理などの表面処理工程へ進む場合があります。各追加工程は加工時間を要しますが、すぐに使用可能な状態の部品を提供します。

- 包装と配送: 完成した部品は、輸送中の保護のために包装されます。効率的な金属レーザー切断サービスからの標準注文は、通常、切断可能なデータファイルの受領後2〜4営業日以内に出荷されます。これは SendCutSendが公表している処理時間に基づいています .

切断工程中に何が起こるか

実際の切断工程は、単にレーザービームで設計通りになぞるというだけよりも複雑です。これらの詳細を理解することで、特定の設計上の選択が価格や品質に影響を与える理由を正しく評価できます。

切断が始ると、レーザーヘッドが材料の上に位置し、ビームが指定された開始点から材料を貫通します。厚い材料の場合、この貫通(ピアス)にはその後の切断動作よりも長い時間とより多くの熱が発生します。賢明なネスティングでは、可能であればピアスポイントを廃材領域に配置し、完成部品の表面に熱痕が残らないようにします。

ヘッドが設計パスを移動する際、アシストガスがビームと同軸に流れます。酸素は炭素鋼に対して局所的な燃焼反応を促進し、切断を加速します。窒素はステンレス鋼の溶接や外観面で酸化物のない切断端面を得るために必要です。アシストガスの選択は、切断エッジの品質、切断速度、および最終的な外観に直接影響を与えます。

動作中、センサーは異常を常に監視しています。反射光検出機能により、反射性金属の切断時に光学部品が保護されます。出力のキャリブレーションはリアルタイムで調整され、一定のエネルギー供給を維持します。統計的プロセス制御(SPC)は量産中の寸法精度を追跡し、ドリフトが部品品質に影響を与える前に再キャリブレーションを自動的に実行します。

納期に影響を与える要因

見積から出荷までの部品の処理速度には、以下のいくつかの変数が影響します:

- データの準備状況: 製造上の問題がない、切断可能な形式のデータファイルは直ちに処理されます。修正サイクルを要するファイルは、納期に数日間の遅延を生じます。

- 材料の入手性: 一般的な材料は在庫から出荷されます。特殊合金や非標準的な厚さの材料は、調達に時間がかかる場合があります。

- 注文の複雑さ: 複数の二次加工を必要とする設計よりも、シンプルな平板部品の方が処理が迅速です。

- 量: 大量生産ではより多くの機械作業時間が必要ですが、通常、単価は数量が多くなるほど低下します。

- 現在の工場の稼働能力: リアルタイムの機械負荷がスケジューリングに影響します。高品質なプロバイダーはERPシステムを連携させており、楽観的な平均値ではなく実際の生産能力に基づいた納期を提示します。

緊急のプロトタイプについては、迅速対応による72時間 turnaround を提供するプロバイダーもいます。標準的な量産品の場合、数千個以下の数量であれば通常5営業日以内に完成します。曲げ加工、タップ加工、または粉体塗装などの後加工工程を追加すると、それに応じて納期が延長されます。

このワークフローを理解することで、ファイルを正しく準備し、ステークホルダーとの現実的な期待値を設定し、自らのプロセスを真に管理しているサプライヤーを特定できるようになります。次の重要な要素である価格設定は、このプロセス全体で行う意思決定に大きく依存しています。

レーザー切断の価格構造と原価要素の理解

レーザー金属切断サービスの価格設定に関して、多くの顧客が不満を感じるのはその透明性の欠如です。見積もりを依頼するとある金額が提示されますが、それが市場で競争力があるのか、またコストの実際の内訳が何であるのか全くわかりません。一部の業者は平方インチ単位で料金を設定します。他の業者は時間単位で見積もりを出します。さらに、いくつかの業者はその算出方法を説明することさえしません。

現実としては、ほぼすべての業者が類似の基本的な計算式を使用していますが、入力値の算出方法が異なります。こうしたコスト要因を理解することで、設計の最適化、見積もりの的確な比較ができ、標準的な作業に対して割高な料金を支払うリスクを回避できます。一点もののプロトタイプ用に金属切断サービスを探す場合でも、量産用にレーザー切断サービスを調達する場合でも、これらの原則は普遍的に適用されます。

レーザー切断コストを決定する主な要因

価格が主に材料面積によって決まるという誤解は捨ててください。 according to Fortune Laserの価格ガイド コストを左右する最も重要な要素は、使用するシートの平方メートル数ではなく、機械稼働時間です。同じ材料から作られたシンプルな角形ブラケットと複雑な装飾パネルでは、切断に要する時間が大きく異なるため、価格も大きく異なる可能性があります。

標準的な価格設定の計算式は以下の通りです。

最終価格 = (材料費 + 変動費 + 固定費) × (1 + 利益率)

各構成要素は、特定のプロジェクトの内容に応じて異なる影響を及ぼします。

- 素材の種類とコスト: 原材料の価格は大きく変動します。MDFのコストはステンレス鋼のわずか一部に過ぎません。航空宇宙グレードのチタンは炭素鋼の何倍ものコストがかかります。基本材料費には完成品部品だけでなく、切断時に発生するスクラップも含まれます。

- 素材の厚さ: この要因はコストに線形ではなく指数関数的に影響します。板厚を2倍にすると、レーザーがきれいに貫通するためにはるかに低速で移動しなければならず、切断時間は2倍以上になることがあります。6mmの鋼板の切断にかかる時間は、3mm材と比べて2倍ではなく、3倍かかる可能性があります。

- 切断距離(外周長): レーザーが移動するミリ単位の距離が機械稼働時間に加算されます。素材面積が同じであっても、複雑な形状や長い外周を持つ幾何学的デザインは、シンプルな形状よりも高コストになります。細かい装飾模様の切断は、基本的な矩形の切り抜きと比べて数倍のコストがかかることがあります。

- 穿孔回数: レーザーが新しい切断を開始するたびに、まず材料に穿孔する必要があります。50の小さな穴を持つ設計では、穿孔サイクルが50回蓄積され、それぞれが時間とコストを増加させます。小型の特徴を統合したり穴の数を減らすことで、直接的に価格を削減できます。

- 許容差仕様: 機能上必要以上の厳しい公差を指定すると、コストが大幅に上昇します。±0.003インチの公差を保つには、±0.010インチよりも遅く、より制御された切断速度が必要です。アプリケーションが実際に厳しい公差を必要としない限り、標準精度を受け入れることで費用を節約できます。

- 二次加工: 曲げ加工、タップ加工、バリ取り、粉体塗装、ハードウェアの挿入はそれぞれ、作業工数と処理時間を追加します。レーザー切断された平板は、ねじ付きインサート付きで塗装仕上げされた成形筐体に比べて、取り扱いが少なく済みます。

- セットアップ料金: オンラインのレーザー切断や鋼板切断サービスの多くは、材料の装着、機器のキャリブレーション、ファイルの準備にかかるオペレーターの作業時間をカバーするためのセットアップ料金を課しています。これらの固定費は注文数量全体に按分されるため、生産数量が増えるほど部品単価が低下します。

機械の時間単価は、通常、レーザー出力と機能に応じて60ドルから120ドルの範囲です。金属の切断はアクリルや木材よりも高価です。これはより強力な装置を必要とし、窒素や酸素などの高価な支援ガスを消費し、また機械の摩耗も大きくなるためです。

コスト効率のために設計を最適化する方法

多くのショップが積極的には教えてくれないことがあります。最終価格の大部分は、実はお客様自身がコントロールしています。見積もり依頼をする前に下される設計上の意思決定が、製造コストの大部分を決定します。賢明な最適化により、機能を損なうことなく費用を30~50%削減できるのです。

可能な限り幾何学形状を簡素化してください。 急なカーブや鋭い角は切断ヘッドに絶えず減速と再加速を強いるため、サイクル時間が延長されます。複数の小さな穴を細長いスロットに置き換えることで、穿孔回数を削減しつつ同様の機能を維持できます。装飾的な要素については常に疑問を持ちましょう。その複雑なパターンは本当に用途に必要ですか?それとも、よりシンプルな代替案でも同じ目的を達成できるでしょうか?

要件を満たす最も薄い素材を使用してください。 これは依然として最も効果的なコスト削減戦略です。厚手の材料にすぐに頼るのではなく、構造的要件や耐久性が確保できるかどうかを確認した上で、より薄い素材で十分か検討してください。2mmと4mmの鋼板では、加工時間に大きな差が出ます。

設計データを彻底的に清掃してください。 重複する線分、非表示レイヤー、補助幾何形状などはすべて問題を引き起こします。自動見積もりシステムは検出したものをすべて切断しようとするため、二重の線分は literally(文字通り)その部分のコストを倍増させます。提出前に不要な要素はすべて削除してください。

ネスト効率を検討してください。 板材上で部品を効率的に配置することで、材料の無駄を最小限に抑えることができます。不規則な形状よりも矩形の形状の方がネスト効率が高くなります。複数の異なる部品を発注する場合、それらを一つの注文にまとめることが可能であれば、加工業者はそれらを一緒にネストできるため、部品あたりの材料コストを削減できます。

適切な数量で注文しましょう。 数量が増えるにつれて、単価は大幅に低下します。これは、準備費用がより多くの部品に分散されるためです。業界の情報源によると、大量注文では数量割引が最大70%に達することもあります。ニーズをまとめて頻度は少なくなるが大きな注文にする方が、小ロットの購入を何度も繰り返すよりも有利であることが多いです。

試作価格と量産価格

単一の試作品や少量注文は、部品あたりのコストが高くなる傾向にあります。場合によっては著しく高くなることもあります。これは加工業者が顧客を不当に高く設定しているわけではなく、一定の固定費は注文数量に関わらず回収されなければならないという経済的現実を反映しています。

単一のプロトタイプの場合、セットアップ費用、ファイル準備時間、材料の取り扱い、品質検査といったすべての工程が一つの部品に適用されます。同じ部品を100個注文すれば、これらの固定費は全ロットに分散されるため、単価は大幅に低下します。

試作数量での安価なレーザー切断を探している場合は、加工業者の選定よりも設計の最適化に注力してください。高品質な鋼材レーザー切断サービスによる最適化された設計は、見つけられる最も安い業者による複雑な設計よりもコストが低くなることがよくあります。

正確な見積もりの取得

正確な見積もりをすばやく得るために、以下の情報を事前に準備してください:

- DXF、DWG、またはSTEP形式のベクターデザインファイル

- 材料の種類およびグレードの仕様

- 材料の厚さ

- 必要な数量

- 公差要件(標準より厳しい場合)

- 必要な仕上げ工程

- 納品日程の期待

多くのオンラインプラットフォームでは、現在すぐに見積もりが可能になっています。ファイルをアップロードし、材料のパラメータを選択すれば、数秒以内に価格が提示されます。このような自動システムは、切断パスの長さ、穿孔数、材料使用量をアルゴリズムで計算します。ただし、人間によるレビューなら発見できる製造上の問題を、これらのシステムが指摘しない場合があります。

見積もりの原価構成を理解することで、コスト、品質、納期の間でどのような妥協が必要かを適切に判断できます。次に検討すべき点は、レーザー切断の能力を特定の業界用途に照合することです。これにより、特定のサービスが実際にプロジェクトの要件を満たせるかどうかが決まります。

レーザー切断金属部品の産業別応用

技術を見て、材料を理解し、価格の要因について学びました。しかし、ここがすべてが結実する場所です。レーザー金属加工サービスがその価値を証明する、実際の応用分野です。競合他社が一般的な業界リストを提示する中で、細部が重要になります。なぜなら、この技術が特定の製造課題をどのように解決するかを正確に理解することで、自社のプロジェクトに適しているかどうかを適切に評価できるからです。

車両の安全性を保つシャーシ部品から、建物の外観を変える装飾パネルまで、高精度レーザー切断は従来の加工方法では非現実的または不可能だった応用を可能にします。近くの金属レーザー切断サービスを探している場合でも、全国の鋼板切断サービスを検討している場合でも、こうした利用事例を知ることで、サービス提供者と効果的にコミュニケーションを図り、適切な期待値を設定できます。

自動車および航空宇宙産業における精密部品

自動車産業では、複雑な形状、厳しい公差、大量生産という稀な組み合わせが求められます。しかも、コスト競争力も維持しなければなりません。レーザー切断はこうしたすべての要件を満たします。

なぜこの技術が自動車製造で主流となっているのでしょうか。 according to Accurlの業界分析 によると、レーザー切断はパンチングやプラズマ切断などの従来の金属加工プロセスに比べてはるかに効率的であり、ミリ単位が重要な自動車製造工程を合理化します。高出力ファイバーレーザーは、安全性に関わる部品に不可欠な精度を提供します。

- シャシコンポーネント: フレームレール、クロスメンバー、構造補強部品は、衝突性能を維持するために寸法精度が厳密に要求されます。レーザー切断部品は、数千個単位の生産ロットにおいても一貫して±0.003インチの公差を満たします。

- ブラケットおよび取付金具: エンジンマウント、サスペンションブラケット、ボディパネルサポートは、ラインでの組立効率のために正確な穴位置が求められます。穴の位置ずれは部品の拒絶と生産遅延を招きます。

- 構造部品: Aピラー、Bピラー、および屋根補強部材には、従来のパンチング加工では清浄に処理することが難しい高強度鋼が使用されています。レーザー切断は、機械的加工方法で発生する工具摩耗なしに、進化した高強度鋼を処理できます。

- 排気システム部品: ヒートシールド、フランジ、マウントブラケットは、高温環境で応力集中を引き起こさないよう、きれいで滑らかな切断端が必要です。

- インテリアトリムブラケット: ダッシュボードサポート、シートフレーム、コンソール取り付けハードウェアは、組立時の作業者安全のためバリのない端面が必要です。

航空宇宙用途では、さらに高い精度が求められます。35,000フィートの高空を飛行する部品において、故障は許されません。

航空宇宙産業は、厳しい公差を満たしつつ構造的完全性を維持できるレーザー切断の能力から大きな恩恵を受けます。これは、重量の削減が直接的に燃料効率と積載能力に影響する用途において極めて重要です。航空宇宙分野を支援する鋼材のレーザー切断サービスは、品質システムの適合性を示すためにAS9100などの認証を保持していることが一般的です。

- 機体構造部品: リブ、スパー、およびアルミニウムやチタン合金製の外板ストリンガーは、正確な重量管理が求められます。何千時間にも及ぶ飛行時間における燃料消費量の計算では、1グラム単位の軽量化が重要になります。

- エンジン部品: タービンブレード用ダンパー、燃焼器ライナー、排気系部品には、切削加工が困難な特殊合金が使用されますが、これらの材料はレーザー切断ならきれいに加工できます。

- アビオニクスエンクロージャー: センシティブな電子機器用シールドハウジングは、適切な密封のために正確な寸法制御を行いながら、EMI保護性能も確保する必要があります。

- 内部の部品: 座席フレーム、ギャレー機器、天井収納棚のハードウェアは、耐久性を損なうことなく軽量化を両立させる必要があります。

趣味愛好家や小規模メーカー向けに、レーザー切断サービスは主要OEM向けに使用されているのと同じ技術を用いて、スケールモデル部品、ドローン部品、カスタム自動車アクセサリーなどを少量生産することができます。

電子機器および産業機械への応用

電子機器の製造では、従来の加工法では対応が難しいスケールでも高精度が求められます。 according to Think Robotics によると、板金加工は電子機器用エンクロージャの経済的な生産を可能にし、レーザー切断によりさまざまな素材から正確な展開図を製作できます。

- エンクロージャーおよびシャーシ: サーバーハウジング、制御パネルボックス、装置キャビネットには、ディスプレイ、コネクタ、通気口用の正確な切り抜きが必要です。レーザー切断ではこれらの加工を一工程で行えるため、複数の機械加工工程を必要としません。

- ヒートシンクおよび熱管理: 複雑なフィンパターンを持つアルミニウム製ヒートシンクは、部品の熱を効率的に放散します。レーザー切断は、機械加工よりも速くこうした複雑な形状を成形でき、表面積を最大化するための薄肉部分も維持できます。

- EMIシールド: RFシールド enclosure では、ガスケットが正しく装着されるようエッジ品質が均一である必要があります。レーザー切断によるきれいでバリのないエッジは、Indaco Metalsによればほとんどまたは全く後処理を必要とせず、信頼性の高いシールド性能を保証します。

- ラック取り付けハードウェア: サーバーレール、ケーブル管理用パネル、および機器ブラケットには、業界標準の取り付け仕様に正確に合致する穴の配置が必要です。

- PCBサポート構造物: カードガイド、スタンドオフ、取り付けプレートは、エンクロージャ内での基板の正確な位置決めを行います。

産業用機械の製造は、工場の自動化から農業機械まで幅広い分野にわたります。こうした用途では一般的に外観よりも耐久性と機能性が重視されますが、適切な組立と動作のために寸法精度が依然として求められます。

- マシンガードおよび安全カバー: 穴あき保護パネルは、可動部への作業者の接触を防ぎながら、視認性と通気性を確保します。レーザー切断により、大面積のパネルにわたって均一な穴パターンを形成できます。

- コンベア部品: サイドガイド、取付ブラケット、および駆動ハウジングは、過酷な環境下での連続運転に対応します。

- 農業機器: コンバイン部品、機器取付ハードウェア、構造部材は、厳しい現場環境に耐えつつ、正確な機能を維持する必要があります。

- 材料処理設備: フォークリフトアタッチメント、パレットラック部品、倉庫自動化ハードウェアには、強度と寸法精度が求められます。

建築および装飾用金属用途

外観が機能と同じくらい重要な場合、レーザー切断は他の方法では経済的に実現できないデザインを可能にします。このように、本技術は真にその創造的ポテンシャルを発揮します。

建築用途により、レーザー切断は産業用分野を超え、デザインや美的価値の世界へと広がっています。この技術は厚板鋼材を切断し、正確な切断面を実現する能力を持ち、構造的強度と視覚的魅力を融合させるために不可欠であり、現代建築において非常に需要が高いです。

- 装飾用ファサードパネル: 複雑な幾何学模様、有機的な形状、またはブランドイメージを施した建物外観。このような大規模なパネルは、数百平方フィートにわたり一貫した品質が求められます。

- 内装用パーテーションスクリーン: プライバシーを確保する仕切り、目を引くウォール、部屋を区切るパーテーションなど、機能性と芸術的表現を兼ね備えたもの。

- 階段部品: 装飾用のステップ部材、手すりパネル、およびバルスタ(手すりの垂直部材)のデザインによって、実用的な構造物を意匠性のある作品へと変貌させます。

- サインおよび案内システム: 立体的な文字、照らされた看板表面、方向案内システムなど、正確な文字形成と均一なエッジ品質が求められるもの。

- カスタム家具部品: テーブル脚、椅子のフレーム、棚の構成部品など、工業素材と洗練されたデザインを融合させた製品。

- アートインスタレーション: 創造の境界を押し広げる、彫刻的な要素、天井に設置された構造物、記念作品。

都市中心部は建築用レーザー切断の特に活発な市場となっています。北東部にお住まいの場合、NYCでのレーザー切断やニューヨーク市のレーザー切断サービス提供業者は、迅速な納期が求められる建築家、デザイナー、製造業者に金属加工品を提供しています。これらの事業者の多くは、カットした部品にテキスト、ロゴ、表面テクスチャを追加するための、NYCにおけるレーザー彫刻サービスも提供しています。

看板および広告業界は、レーザー切断の高精度から特に恩恵を受けています。複雑かつ目を引くサイン、ディスプレイ、プロモーション用素材を作成するには、精度・速度・汎用性という独特の組み合わせが必要です。そのため、競合の多い市場で企業が際立つようなインパクトのあるマーケティング素材に最適です。

用途とサービス機能の照合

すべてのレーザー切断サービスプロバイダーが、すべての業界に対して同等に優れたサービスを提供できるわけではありません。建築用パネル向けに最適化された工場は、航空宇宙部品に必要な認証を持っていない可能性があります。大量生産を行う自動車部品サプライヤーは、カスタム装飾加工に必要な設計の柔軟性を提供できないかもしれません。

特定の用途に適したプロバイダーを評価する際は、以下の一致しているかを確認する要素を検討してください。

- 材料に関する専門知識: その工場は、お客様が要求する合金材および板厚に対し定期的に加工実績がありますか?

- 公差対応能力: お客様の用途が求める精度を確保できますか?

- 生産量の柔軟性: 試作・量産 whichever のご注文数量にも、効率的に対応できますか?

- 二次加工: 成形、仕上げ、組立など、必要な付加サービスを提供できますか?

- 業界認証: お客様の業界に関連する品質認証を取得していますか?

これらの業界別用途について理解することで、潜在的なプロバイダーを評価するためのコンテキストが得られます。次のステップ、つまり高品質なサービスと平凡なサービスを分ける明確な基準を知ることで、プロジェクト要件を実際に満たせるパートナーを選定できるようになります。

レーザー切断サービスプロバイダーを評価・選定する方法

近くのレーザー金属切断サービスを探しても、数十もの選択肢が表示されます。しかし、一貫した高品質な製品を提供する業者と、単に切断機器を所有しているだけの業者をどう見分ければよいでしょうか?適当なサプライヤーと優れたパートナーの違いは、プロジェクトが成功するか、あるいはコストのかかる業者選定の教訓となるかを決定づけることがあります。

カスタムレーザー切断サービスを評価する際、多くの購入担当者は価格に重点を置きがちです。これは誤りです。最も安い見積もりは、寸法公差外の部品が届いたり、材料が仕様と異なったり、納期が何度も遅れたりする場合、結果として最も高価な選択肢になることがよくあります。高品質なプロバイダーと量販型ショップの違いを理解することで、自社のプロジェクトと評判を守る意思決定が可能になります。

重要な認証および品質基準

認証は単なる壁の装飾品ではありません。これらは、体系的な品質管理に対する検証済みの取り組みを表しています。レーザー切断金属加工サービスが関連する認証を取得している場合、第三者機関がそのプロセスが厳しい国際基準を満たしていることを確認済みであるということです。

一般的な製造用途において、ISO 9001認証は、原材料の検査から完成部品の検証に至るまで、あらゆる工程を網羅した文書化された品質マネジメントシステムを事業者が維持していることを示しています。この基本的な認証はプロセスの規律を示すものですが、業界固有の要件には対応していません。

自動車用途ではIATF 16949認証が求められます。 に従って 国際自動車タスクフォース この認証は、企業が『継続的改善を促進し、欠陥の予防および変動や無駄の削減を実現するプロセス志向の品質マネジメントシステム』を構築していることを示しています。BMW、フォード、ステランティスなどの主要自動車メーカーは、サプライチェーン全体のサプライヤーに対してこの認定を維持することを要求しています。

シャシーブラケットや構造部品を調達する場合に、なぜこれが重要なのでしょうか?IATF 16949認証を取得した業者は、自動車業界の厳しい仕様に適合する高品質な部品を一貫して製造する能力を証明済みです。この認証プロセスでは、サプライヤー管理から統計的工程管理(SPC)に至るまであらゆる項目が評価され、偶然による品質ではなく体系的な品質保証が確実に実施されています。

食品加工または製薬用途向けのステンレス鋼レーザー切断サービスを探す場合、FDAおよび衛生設計要件に精通した業者を選びましょう。航空宇宙部品には、航空産業の品質基準への適合を示すAS9100認証が必要です。

近くの金属切断サービスを評価する際は、直接認証について尋ね、そのコピーを請求してください。信頼できる業者は資格情報を明確に提示し、書類を容易に提供します。渋ったり曖昧な回答をしたりする場合は、認証を名乗っているものの実際には有効でない可能性があります。

設備能力および技術

工場が保有する機械は、何を効果的に生産でき、何を生産できないかを直接決定します。以下に述べるように、 Emery Laserの選定ガイドによると ファイバーレーザーなどの高度なレーザー切断機械は、複雑なデザインを最小限の材料廃棄で処理しつつ、優れた精度、速度、効率を実現します。

板金レーザー切断サービスを評価する際は、以下の設備に関する要素を調査してください:

- レーザーの種類と出力: ファイバーレーザーは薄板から中厚板の材料に優れています。高出力システムはより厚い材料に対応可能です。ご使用の材料要件に合った装置を導入しているか確認してください。

- ベッドサイズ: 装置が対応可能な最大シート寸法。大型ベッドは大きな部品を扱うことができ、生産ロットでの部品配置(ネスティング)効率を高めます。

- 自動化レベル: 自動材料搬送システムは人件費を削減し、一貫性を向上させます。量産向けの生産において、自動ロード/アンロードを採用しているか確認してください。

- ソフトウェア機能: SolidWorksとの連携や高度なネスティング最適化など、最新のCAD/CAMソフトウェアを使用することで、廃材を削減し、精度を向上できます。信頼できる業者は、古くなったシステムではなく、最新のソフトウェアへの投資を行っています。

- メンテナンス実践: 良好なメンテナンス管理された装置は、安定した結果をもたらします。キャリブレーションのスケジュールや予防保全プログラムについて確認してください。

新しい設備を使用しているCNCレーザー切断サービスは、反射性材料、厳しい公差、または厚板の加工を得意としていますが、古い機器を使用している業者はこうした作業で困難を抱えることがあります。すべてのサプライヤーが同等の能力を持っていると仮定しないでください。

品質管理プロセスおよび公差保証

機械設備だけでは品質は保証されません。体系的な検査および検証プロセスこそが重要です。潜在的なサプライヤーがどのように自社の作業を検証しているかを理解することで、問題が部品出荷前に発見されるのか、それともあなたが出荷後に気づくことになるのかが明らかになります。

高品質なステンレス鋼レーザー切断サービスでは、複数の段階で検査を実施しています。

- 投入材料の検証: 切断開始前に、材質、板厚、および認証が仕様書と一致していることを確認する。

- 初品検査: 量産を継続する前に、最初の部品を図面と照らし合わせて徹底的に測定する。

- 工程中のサンプリング: 生産中に定期的に寸法検査を行い、多数の部品に影響が出る前にずれを検出する。

- 最終検査: 包装および出荷前に、完成した部品がすべての仕様を満たしていることを確認する。

- 文書: 必要に応じて検査報告書、材質証明書、トレーサビリティ記録を提供します。

候補の供給業者に検査装置について確認してください。三次元測定機(CMM)は複雑な幾何学的形状の完全な3次元検証を可能にします。光学式比較測定器は輪郭精度をチェックします。簡単なノギスでは基本的な寸法には対応できますが、複雑な特徴を確実に検証することはできません。

公差保証は重要です。±0.003インチの能力を主張する供給業者は、マーケティング上の主張だけでなく、文書による証拠でその主張を裏付けるべきです。要求された公差仕様を実際に一貫して達成していることを示す、公差に関する調査結果または能力データの提出を求めましょう。

納期の信頼性と生産能力

約束されたリードタイムも、納期が繰り返し遅れるようでは意味がありません。業界ガイドラインによると、遅延は高額な停止時間や期限の未達につながる可能性があるため、納期の信頼性は評価において極めて重要な要素となります。

納入実績を評価する際、以下の質問をしてください:

- 標準注文の場合、現在のリードタイムはどのくらいですか? 複数の業者の提示した納期を比較して、現実性を確認してください。

- 迅速な対応が必要なリクエストにはどのように対応していますか? 緊急プロジェクトへの柔軟性は、余剰な生産能力とプロセスの機敏性を示しています。

- 納期遵守率はどのくらいですか? 品質の高いプロバイダーはこの指標を管理しており、自信を持って共有します。渋る場合は問題がある可能性があります。

- 遅延についてどのように連絡しますか? スケジュール変更の積極的な通知はプロフェッショナリズムを示しています。部品が届かない時点で初めて遅延を知らされる場合は、システム上の問題があることを意味します。

迅速なプロトタイピング能力は、製品開発を支援するプロバイダーの特徴です。初期サンプルに3週間かかる業者よりも、5日間で迅速なプロトタイピングを提供できる業者は、設計の反復をより迅速に進めることができます。自動車用金属加工のニーズに関しては、 シャオイ (寧波) メタルテクノロジー iATF 16949認証の品質に加え、5日間での迅速なプロトタイピングと12時間以内の見積もり対応を実現するプロバイダーなどが挙げられ、優れた製造業者がスピードと品質システムのコンプライアンスをいかに両立しているかを示しています。

DFMサポートおよびコミュニケーションの迅速性

製造性を考慮した設計(DFM)に関するフィードバックにより、単なる適格なサプライヤーが価値あるパートナーへと変貌します。設計上の問題を能動的に特定し、コスト削減につながる改良を提案し、製造上の制約を説明できるサプライヤーは、単に素材を切断する以上の価値を提供します。

包括的なDFMサポートには以下が含まれます。

- 製造性のレビュー: 加工開始前に品質問題を引き起こす可能性がある特徴を特定すること。

- コスト最適化の提案: 機能を損なうことなく加工時間を短縮できる設計の変更を提案すること。

- 材料の推奨: 性能、コスト、入手可能性のバランスを最適化するための材料選定のアドバイス。

- 公差に関するガイダンス: 特定の材料および形状に対して達成可能な精度について説明すること。

- 二次加工の調整: 成形、仕上げ、組立などの要件を効率的に管理すること。

コミュニケーションの迅速さは組織文化を反映しています。技術的な質問にすぐに答えられるサプライヤーは、顧客重視の姿勢を持っていることを示しています。一方で、簡単な問い合わせに対しても数日かかるところは、複雑な課題に対処するのに苦労している可能性が高いです。最初のやり取りの段階で、返信の速さや回答の質に注意してください。これらの傾向は、取引関係の継続中も変わらず続くものです。

サプライヤーを選ぶ前に尋ねるべき質問

評価基準をもとに、高品質なカスタムレーザー切断サービスと量販型サプライヤーを見分けるための具体的な質問を以下に示します。

- 保有している認証は何ですか?また、最新の証明書を提示できますか? 最低限ISO 9001を確認すること。自動車用途の場合はIATF 16949を要確認。

- 私の素材および板厚に適したレーザー技術は何ですか? 自社の設備がお客様の要件に合致しているかを確認してください。

- どの程度の公差を保証できますか?また、どのように検証していますか? マーケティング上の主張ではなく、能力に関する文書の提示を求めましょう。

- 標準的な納期はどれくらいですか?また、納期遵守率はどの程度ですか? 漠然とした保証よりも数値化された指標が重要です。

- 提出された設計に対してDFMのフィードバックを提供していますか? 能動的な製造可能性レビューは、協働体制の姿勢を示しています。

- どの検査プロセスを使用しており、出荷時にどのような文書が添付されますか? 品質確認方法を理解することで、プロセスの成熟度が明らかになります。

- 私の業界の顧客からの参考人を紹介していただけますか? 関連する経験があれば、習得期間やリスクを低減できます。

- 不適合部品についてはどのように対応しますか? 明確なポリシーがあれば、品質問題への対応が可能となり、貴社の利益が守られます。

- 社内で提供している二次加工は何ですか? 一括調達により、サプライチェーンが簡素化されます。

- 通常、見積もりの返信にはどれくらいの時間がかかりますか? 見積もりの返信スピードは、全体的な対応力を示しています。優れたプロバイダーは、標準的な依頼に対して12時間以内の見積もりを提供します。

重要な用途でステンレス鋼のレーザー切断を近隣で行う必要がある場合、これらの質問により、貴社の要件を真にサポートできるプロバイダーと、単に注文を受け付けて結果がどうなるか分からないまま進める業者との区別がつきます。

提供業者を十分に評価する時間を取ることは、取引関係の全期間を通じてメリットをもたらします。高品質なパートナーは、不良品の削減、迅速な工程反復、確実な納期遵守により総コストを下げてくれます。この節約効果は、サービスにかかるプレミアム料金をはるかに上回ります。

サービスプロバイダーを選定する明確な基準があれば、最後のステップとして、特定のプロジェクト要件に応じた具体的な行動へとこの知識を展開できます。

金属切断プロジェクトに最適な選択をする

ここまでで、レーザー金属切断サービスの舞台裏について理解できました。企業が滅多に説明しない技術的違い、知られたくないと考える価格構成要素、そして質の高いプロバイダーと単なる機器所有者の差を生む評価基準です。こうした知識により、あなたは受動的な購入者から脱却し、より好条件の価格・短納期・高品質な成果を引き出せるインテリジェントな顧客へと変化できるのです。

プロトタイプ用のカスタム金属切断部品を作成する場合でも、製造用の量産品を調達する場合でも、芸術的なプロジェクト向けのレーザー切断金属装飾品を設計する場合でも、基本的な原則は一貫しています。ここでは、特定の状況に応じた実践的なアドバイスにすべてを凝縮してご紹介します。

レーザー切断プロジェクトの主要なポイント

選択する技術は、直接的にコストと品質に影響を与えます。ファイバーレーザーは、薄板から中厚板の金属切断において、優れた効率と速度で主流となっています。一方、CO2レーザーは厚板材や複数種類の素材を扱う加工現場で優れた性能を発揮します。この違いを理解することで、サプライヤーの設備が自社の要件に合っているか、あるいは自分のプロジェクトに最適な機器ではなく、ただ所有している機器を使っているだけなのかを評価できるようになります。

材料の選定は、基本的な仕様を超えて広がります。アルミニウムや銅などの反射性金属は、価格に影響を与える特殊なパラメータを必要とします。表面処理も重要です。板厚の選択は切断時間とコストに指数関数的に影響します。機能要件を満たす最も薄い材料を選ぶことが、コスト削減において最も効果的な戦略です。

設計の最適化はサプライヤーではなく、お客様自身の責任です。データの準備、形状の寸法、切断幅(カーフ)の考慮、部品配置(ネスティング)の効率など、すべてが最終的な請求額に影響します。高品質なステンレス鋼切断サービスによる適切に最適化された設計は、利用可能な最も安価なプロバイダーによる複雑な設計よりも費用が低くなります。

認証は特に重要な用途において重要です。IATF 16949 認証は自動車業界レベルの品質システムを証明しています。ISO 9001 はプロセス管理の基本的水準を確立しています。これらはマーケティング上の主張ではなく、体系的な品質マネジメントが第三者によって検証されたものであることを意味します。

部品が公差外で到着したり、材料が仕様と一致しなかったり、納期が繰り返し遅れたりする場合、最も安い見積もりが頻繁に最も高価な選択肢になってしまうことがあります。

プロジェクト要件に基づく次のステップ

趣味人やメイカー向け: まず設計ファイルの準備から始めましょう。アイデアをベクターフォーマット(DXFまたはSVG)に変換し、選択した材料の厚さに対して最小特徴サイズが適切であることを確認し、重複する線分を削除してください。多くのレーザー切断サービスの金属加工事業者はオンラインで即時見積もりを提供しています。ファイルをアップロードし、材料を選択して、複数の業者間で価格を比較してから発注しましょう。

エンジニアおよび製品開発者向け: 最初から製造しやすさを重視してください。見積もり段階で問題が発生するのを防ぐために、初期のCAD作業時にここで紹介した設計ガイドラインを適用しましょう。潜在的なサプライヤーにDFM(製造性設計)のフィードバックを求めることで、技術的に協力しようとする姿勢があるかを確認できます。迅速なイテレーションを行うには、5日間でプロトタイピングを完了できる加工店を優先して開発サイクルを加速させましょう。

調達担当者の方へ: 認証、設備能力、品質プロセス、納期遵守の確実性など、ここで概説した基準を中心に評価フレームワークを構築してください。マーケティング上の主張だけでなく、公差に関する文書や納品准时率の実績データを積極的に請求しましょう。量産継続が必要な場合は、複数の調達先を認定することでサプライチェーンを保護してください。

特に自動車用途の場合: シャシー、サスペンション、構造部品については、IATF 16949認証は必須です。自動車用金属加工において認証された品質がプロジェクトで求められる場合、 シャオイ (寧波) メタルテクノロジー 12時間での見積もり対応に加え、包括的なDFMサポートと5日間での迅速なプロトタイピングを提供し、量産投入前に設計をすばやく検証できるようにします。

産業用機械から装飾金属製品まで、用途を問わず、前進する道のりは適切に作成された設計ファイル、現実的な材料および公差仕様、そして十分なサプライヤー評価から始まります。本ガイドの知識があれば、レーザー金属加工サービスをコモディティとして扱う調達担当者よりも優れた結果を得る立場に立てます。

次のステップは何でしょうか?本稿で紹介したガイドラインに従って設計ファイルを準備し、材料仕様を整え、ご要件に合った能力を持つサプライヤーに見積もりを依頼してください。適切な結果と卓越した結果の違いは、注文前に正しい質問をするかどうかにかかっていることが多いのです。

レーザー金属切断サービスに関するよくあるご質問

1. 金属のレーザー切断はどのくらいのコストがかかりますか?

レーザー切断の鋼材加工は、通常、機械稼働時間あたり13〜20ドルかかりますが、実際の価格は時間単価以外の複数の要因によって異なります。材料の種類や板厚が最も大きな影響を与えます。板厚が2倍になると、切断時間はそれ以上に増加する可能性があります。切断形状の複雑さも大きく関係します。外周が長く複雑なデザインは、シンプルな形状よりもコストが高くなります。また、穴開けの回数(ピアス数)も価格に影響します。内部の切り抜きや各穴には個別のピアス作業が必要となるためです。正確な見積もりを得るには、ベクターファイル(DXFまたはDWG形式)を用意し、使用する材料と板厚を明記し、必要数量を提示してください。多くのサービスプロバイダーは、迅速な比較が可能なオンライン即時見積もりを提供しています。

ファイバーレーザー切断とCO2レーザー切断の違いは何ですか?

ファイバーレーザーは1064 nmの波長で動作し、アルミニウム、銅、真鍮などの反射性材料を含む薄板から中厚板の金属切断に優れています。エネルギー効率は最大50%に達し、メンテナンスもほとんど必要ありません。CO2レーザーは10,600 nmの波長を使用し、厚板材や多種多様な素材を扱う工場にとって最適です。CO2システムは厚手の炭素鋼でより滑らかな切断面を実現でき、木材やアクリルなどの非金属素材も切断可能です。1インチ以下の厚さの板材加工においては、ほとんどの場合、ファイバーレーザーがより高速かつ低運転コストで処理できます。

3. レーザー切断サービスに必要なファイル形式は何ですか?

レーザー切断機はベクター形式のファイルを必要とします。写真やビットマップ画像は使用できません。一般的に認められているフォーマットには、DXF(Drawing Exchange Format)、DWG(AutoCAD Drawing)、AI(Adobe Illustrator)、SVG(Scalable Vector Graphics)があります。業界標準は広く互換性のあるDXFです。提出前に、すべてのテキストをアウトライン化し、重複する線分を削除して、100%のスケールで寸法を確認してください。ラスターファイルしか持っていない場合は、Inkscapeなどのツールを使用してトレースを行い、ベクター形式に変換できますが、変換後に寸法を再確認する必要があります。

4. レーザー切断できる素材は何ですか?

ほとんどのレーザー金属切断サービスでは、炭素鋼(最大25mm以上)、ステンレス鋼(最大20mm)、アルミニウム合金(最大12mm)、真鍮(最大8mm)、銅(最大6mm)、およびチタン(最大6mm)を加工できます。材料の特性は切断条件やコストに直接影響します。鋼材はレーザーエネルギーを効率よく吸収するため、切断コストが経済的です。一方、アルミニウムや銅など反射性の高い金属は特別な設定を必要とし、通常はコストが高くなります。また、表面状態も重要で、油分、酸化物、水分のない清潔な材料を使用することで、より良好な結果が得られ、トラブルが少なくなります。

5. レーザー切断サービスプロバイダーの選び方は?

認証、設備能力、品質プロセス、納期の信頼性に基づいてサプライヤーを評価してください。自動車用途の場合、IATF 16949認証が必須です。これは、自動車業界の基準に合致したプロセス志向の品質マネジメント体制を確立していることを証明します。使用しているレーザー技術について確認し、お客様の材料要件と一致するかを確かめてください。販売宣伝上の主張ではなく、公差に関する文書の提示を求めましょう。優良なサプライヤーは、DFM(製造性設計)に関するフィードバック、迅速な見積もり対応(主要メーカーでは12時間以内)、リードタイムおよび納期達成率についての透明性の高いコミュニケーションを提供します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——