金属レーザー切断サービスの価格構造を解明:見積もりに影響を与える真の要因とは

金属レーザー切断技術について理解する

スマートフォンから宇宙船まで、あらゆるものに使われているきわめて精密な金属部品がどのように製造されているか考えたことはありますか?その答えは、現代の製造業で最も革新的な技術の一つにある場合が多いのです。見積もりを依頼したり価格を比較したりする前に、レーザー切断サービスがどのように金属を切断しているのかを正確に理解すれば、プロジェクトに関するより賢明な判断ができるようになります。

金属レーザー切断とは何か

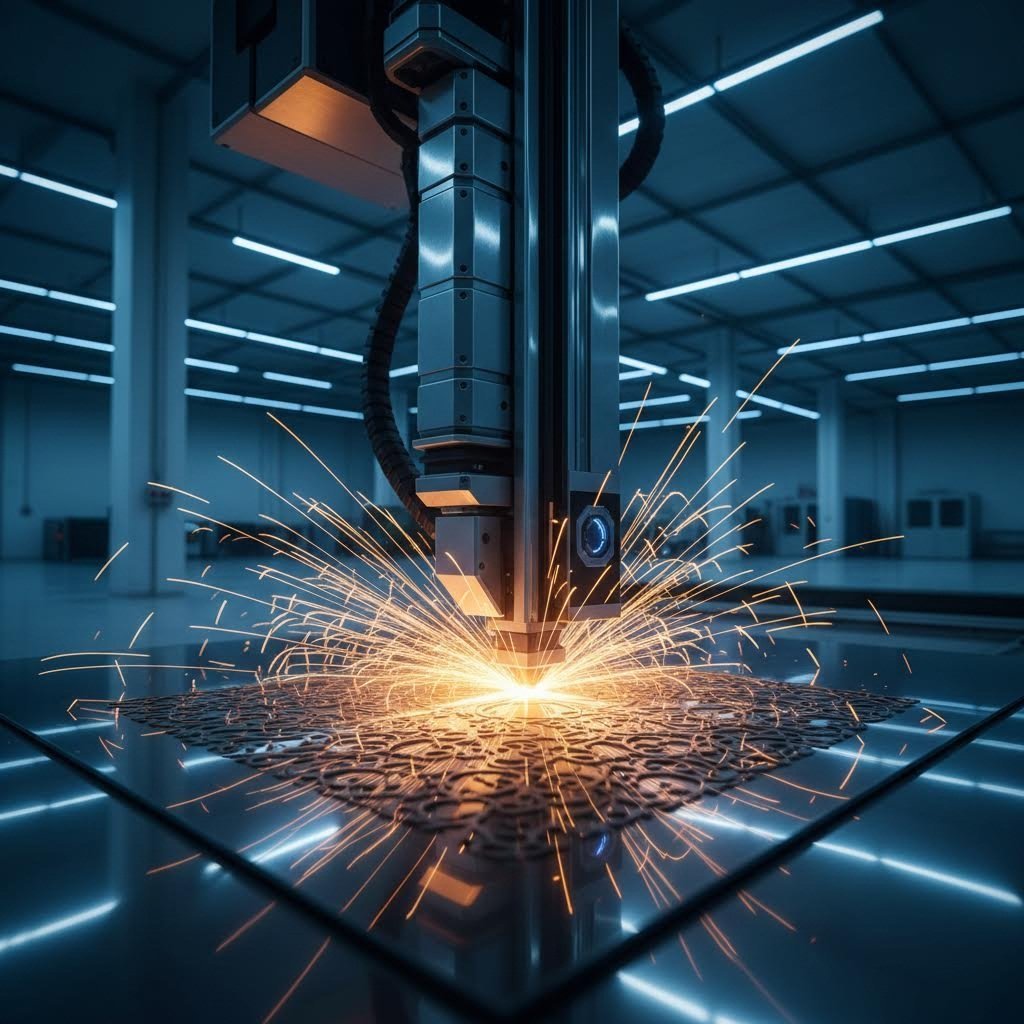

基本的には、金属用レーザー切断機は集中的な光エネルギーを使用して、鋼鉄やアルミニウムなどの金属を非常に高い精度で切断します。物理的な接触に頼る従来の切断方法とは異なり、この プロセスでは高出力のレーザー光線が コンピュータ数値制御(CNC)システムによって制御され、事前にプログラムされた正確な経路に沿って照射されます。

レーザー切断は、集光されたレーザー光線によって材料を溶かしたり燃焼・蒸発させることで、プログラムされた経路に沿って加工し、高品質な面粗さのエッジを残す熱加工プロセスです。後工程での仕上げ加工は最小限に抑えられます。

この技術は、産業界における金属加工のアプローチを革新しました。近くでレーザー彫刻サービスを探している場合でも、複雑な構造部品が必要な場合でも、この基本原理を理解しておくことで、サービス提供者とのより効果的なコミュニケーションが可能になります。

精密金属切断の背後にある科学

光はどうやって固体の金属を切断するのでしょうか?その物理現象は非常に興味深く、しかしシンプルです。 according to TWI Global レーザー光線は、密閉容器内で電気放電により発振物質を励起することで生成されます。このエネルギーは内部反射によって増幅され、最終的に一方向性で単色のコヒーレント光として放出されます。

以下は、レーザーによる金属切断作業中に起こるプロセスです:

- 集光されたビームは、材料の融点を超える温度で金属表面に到達します

- 強い熱によって、切断経路に沿った金属が瞬時に溶融または気化します

- アシストガス(通常は酸素または窒素)が溶融した物質を吹き飛ばします

- 熱影響領域が最小限に抑えられた、きれいで正確な切断溝(カーフ)が残ります

レーザー光線の最も狭い部分は通常直径0.0125インチ(0.32 mm)未満ですが、材料の厚さによっては0.004インチ(0.10 mm)までのカーフ幅を実現可能です。この高精度ゆえに、レーザーによる金属切断は複雑なデザインにおいて業界標準となっています

光線から完成品まで

デジタル設計から完成部品に至るプロセスを理解することで、部品注文時に実際に何に対して支払いを行っているのかが明確になります。このプロセスは、CADファイルが数値制御(CNC)指令に変換され、レーザー切断機が金属を正確な座標に沿って加工するよう導くことから始まります

材料の端から離れた位置で切断を開始する必要がある場合、作業はピアッシング工程から始まります。高出力パルスレーザーによって貫通孔が形成されますが、TWIの業界仕様によると、これにはステンレス鋼板の厚さが半インチの場合、5〜15秒程度かかることがあります。

ピアッシングが完了すれば、レーザー切断の一連の工程は非常に迅速に進行します。現代のシステムでは、薄板金属において毎分100インチから1,000インチ以上もの切断速度を達成できますが、より厚い材料では、より遅くかつ制御された加工が必要です。この速度と精度のトレードオフは品質とコストの両方に直接影響を与えます。この関係性については、本ガイドの中で詳しく考察していきます。

この技術が実際に何を行うのかを理解できた今、見積もりを適切に評価したり、的確な質問をしたり、提供業者が単に装置を操作しているだけなのか、それとも真にその技術を理解しているのかを見極めるための準備が整いました。

CO2対ファイバー対Nd YAGレーザーシステムの解説

ほとんどのレーザー切断サービス提供者が教えてくれないことがあります。使用しているレーザー技術の種類が、直接的に見積もり価格、部品品質、および生産スケジュールに影響を与えるのです。しかし、競合他社はこうした違いをほとんど説明しません。CO2、ファイバー、Nd:YAGのいずれのレーザー切断機械が金属加工に適しているかを理解することで、交渉力が高まり、特定のニーズに合った適切な業者を選定できるようになります。

CO2レーザーとその強み

CO2レーザーは数十年にわたり、金属切断の主力として活躍してきました。これらのシステムはガス混合物 主に二酸化炭素 、窒素、ヘリウムで構成され、これにより切断用のビームを生成します。電流が窒素分子を励起すると、そのエネルギーがCO2分子に移り、結果として波長10,600 nmの赤外線を放出します。

CO2レーザー金属切断機械が特に価値を持つ理由は何でしょうか?以下の特徴を検討してください:

- 厚手の素材、特に軟鋼やステンレス鋼に対して優れた性能を発揮する

- 0.25インチを超える厚さの材料において優れた切断エッジ品質

- 必要に応じて金属および非金属素材の両方に対応する汎用性

- 互換性のある材料では最大1,200 mm/sの切断速度

- 軽作業用の30Wから産業用途向けの400Wまでの出力範囲

ただし、CO2システムはガスチューブの交換やミラーのアライメントなど、定期的なメンテナンスを必要とします。エネルギー効率は約10〜20%であり、新しい技術と比較して運用コストが高くなります。銅やアルミニウムといった高い反射率を持つ金属の加工では、特殊なコーティングや処理なしではCO2レーザーの性能が低下します。

なぜファイバーレーザーが現代の工場で主流なのか

最新の製造現場を訪れると、おそらくどこでもファイバーレーザーシステムが稼働していることに気づくでしょう。これらの金属切断用レーザー装置は、希土類元素(通常はイッテルビウム)をドープしたガラスファイバーを増幅媒体として使用し、金属がより効率的に吸収できる1064 nmの波長を生成します。

これらの利点により、さまざまな業界での急速な採用が説明できます:

- アルミニウム、銅、真鍮などの反射性金属において優れた性能を発揮

- 薄板金属ではCO2レーザーと比較して2〜3倍速い切断速度

- 30%を超えるエネルギー効率により、運転コストが大幅に削減

- 最大10万時間の長寿命で、メンテナンスがほとんど不要

- 設置スペースが限られた施設に最適なコンパクト設計

- 複雑なデザインにも対応する非常に高い精度

生産用途向けの金属板レーザー切断機を評価する際、ファイバーレーザー技術は多くの場合最も優れた価値を提供します。レーザー光は一体型の柔軟な媒体を通じて生成および導かれ、CO2レーザーに必要な複雑なミラー機構なしでターゲット位置へより効率的に照射できます。

ただし、ファイバーレーザーには制限があります。主に金属加工用に設計されており、非金属材料に対しては十分な性能を発揮しません。初期の装置投資額はCO2システムよりも高くなりますが、運用コストが低いため、長期的にはこの差が相殺されることがよくあります。家庭用として金属レーザー切断機を検討している趣味愛好家向けには、エントリーレベルのファイバーマーカーが手頃な価格になってきていますが、産業用グレードの切断装置は依然として大きな投資が必要です。

特殊用途向けのNd:YAGレーザー

Nd:YAG(ネオジムドープされたイットリウムアルミニウムガーネット)レーザーは、CNCレーザー切断分野において特殊なニッチを占めています。これらの固体レーザー装置は1.06 μmの波長でパルスレーザー光を発生させ、極めて高い精度と制御されたエネルギー供給が求められる用途に特に適しています。

に従って STYLECNCの技術比較 nd:YAGシステムは、他の技術が及ばない分野で優れた性能を発揮します。

- 薄い素材に対して非常に精巧なマイクロカット

- 外科的な精度が求められる医療機器の製造

- 厳しい公差要求を持つ航空宇宙部品

- 金属に加えてセラミックス、プラスチック、その他の非金属材料の加工

- 熱影響範囲を最小限に抑えるためのパルス動作を必要とする応用

デメリットとしては、Nd:YAGレーザーは光電変換効率が低いため運転コストが高くなる点があります。また、結晶ロッドは作動中に内部温度勾配を生じ、平均出力を制限します。これらのシステムはフラッシュランプの交換を含むより複雑なメンテナンスを要し、適切に機能させるために専用の光学経路を必要とします。

金属切断プロジェクトに適したレーザー技術の選定

技術の選定は、提供業者がたまたま所有している装置ではなく、プロジェクトの要件に基づいて行うべきです。以下はご判断のための包括的な比較です。

| 要素 | CO2レーザー | ファイバーレーザー | Nd:YAGレーザー |

|---|---|---|---|

| 物質的相容性 | 鋼、ステンレス、木材、アクリル、ガラス | 鋼、アルミニウム、銅、真鍮、チタン | 金属、セラミックス、プラスチック、特殊合金 |

| 厚さ範囲 | 最大1インチの鋼材まで対応。厚手素材での加工に優れる | 0.5インチ未満の素材に最適。非常に厚い素材の加工には不向き | 薄い素材。0.25インチ未満の精密作業 |

| 切断速度 | 中程度(最大1,200 mm/s) | 最速(薄板金属においてCO2レーザーの2〜3倍の速度) | 速度は遅いが、精度を重視して最適化されている |

| 運営費 | 高い(効率10〜20%、定期的なメンテナンスが必要) | 最も低い(効率30%以上、メンテナンスほぼ不要) | 最も高い(複雑なメンテナンス、フラッシュランプの交換を要する) |

| 最適な適用例 | 厚鋼板切断、複数素材対応加工店 | 大量生産金属加工、反射性金属加工 | 医療機器、航空宇宙、マイクロカット加工 |

| 寿命 | ~20,000時間(チューブ交換が必要) | ~100,000時間 | 可変(フラッシュランプの作動回数に依存) |

レーザー切断機による金属加工サービスの見積もりを依頼する際は、業者がどの技術をプロジェクトに使用するかを必ず確認してください。アルミニウム加工においてファイバーレーザーを使用する業者は、反射性材料の処理にCO2レーザーを無理に使う業者よりも、より短い納期と高品質な切断面を実現できます。こうした違いを理解することで、受動的な顧客から、製造プロセスにおいて知識を持つパートナーへと立場が変わります。

レーザー技術の基本について理解した上で、次に見積もりに大きく影響する重要な要素は、切断対象の金属の種類とその板厚制限です。これらの変数によって、どのタイプのレーザーがプロジェクトで実際に使用可能かが決まります。

対応可能な金属材と板厚仕様

レーザー技術を選択しましたが、プロジェクトの成否を真に左右するのは、切断対象の金属の種類とその板厚です。単純に思えますか? 実際にはもう少し複雑です。各金属は強力なレーザー光線に対して異なる挙動を示し、素材の性質やレーザー出力によって切断可能な厚さは大きく異なります。見積もり依頼前にこれらの要因を理解しておくことで、予期せぬコスト発生を避け、品質と予算の両面で最適化された設計が可能になります。

鋼材およびステンレス鋼の切断能力

鋼材は、金属レーザー切断加工において最も一般的に処理される材料であり、その理由も明らかです。炭素鋼はレーザーエネルギーを効率よく吸収するため、問題が少なく、きれいな切断が可能です。レーザーによる鋼材の切断は、さまざまな板厚範囲で予測可能な結果をもたらすため、他の材料との比較基準として用いられています。

に従って HGTECHの切断可能板厚ガイド 、以下は炭素鋼において、それぞれの出力レベルで達成可能な切断能力です:

- 500W レーザー: 最大6mmの厚さ

- 1000Wレーザー: 最大10mmの厚さ

- 2000Wレーザー: 最大16mmの厚さ

- 3000Wレーザー: 最大20mmの厚さ

- 10,000W以上のレーザー: 明るい表面切断で、炭素鋼は最大40mmまで可能(切断速度18-20mm/秒)

ステンレス鋼のレーザー切断は、材料の反射性とクロム含有量により、同等の厚さに対してより高い出力が必要です。3000Wレーザーの場合、炭素鋼では最大20mmまで切断可能ですが、ステンレス鋼では最大10mmが限界です。ただし、適切にステンレス鋼をレーザー切断した場合、結果は非常に優れています。エッジがきれいで、酸化が最小限に抑えられ、完成品の耐食性も優れています。

素材のグレードはここでは非常に重要です。304や316のようなオーステナイト系ステンレス鋼がよく使用されるのは、切削加工性と耐腐食性のバランスが取れているためです。 according to Accurlのステンレス鋼ガイド によると、薄板材の一般的な切断公差は±0.1mmから±0.2mmですが、厚板材では±0.3mmから±0.5mmまで広がります。これらの仕様は、最終製品の達成可能な精度に直接影響を与えます。

反射性金属の取り扱い

ここが興味深い点であり、多くの供給業者が苦労するポイントでもあります。アルミニウム、銅、真鍮などの反射性金属は、レーザーエネルギーを切断領域から跳ね返すため、独特の課題を呈します。これは単なる効率の問題ではなく、適切に管理されない場合、反射光が装置を損傷する可能性さえあります。

ファイバーレーザー技術の進展により、アルミニウムのレーザー切断は次第に実用的になっています。ファイバーレーザーの1064nm波長は、CO2レーザーの10,600nm波長に比べてアルミニウムにより吸収されやすくなっています。ただし、それでもアルミニウムのレーザー切断にはより高い出力が必要です:

- 500W レーザー: 最大2mmのアルミニウム

- 1000Wレーザー: 最大3mmのアルミニウム

- 2000Wレーザー: 最大5mmのアルミニウム

- 3000Wレーザー: 最大8mmのアルミニウム

- 10,000W レーザー: アルミニウム合金 最大40mmまで

銅と真鍮はさらに大きな課題をもたらします。どちらの金属も熱伝導性が非常に高く、レーザーが熱を集中させるよりも早く熱を放散してしまいます。MetalsCut4Uによると、高度なレーザー金属切断装置は銅を効果的に処理できますが、出力レベルに応じて厚さの上限は約2~8mm程度になると考えてください。

チタンは独特な位置を占めています。最も強度の高い金属の一つであるにもかかわらず、比較的低い熱伝導性を持つため、金属板のレーザー切断に対して意外に適しています。航空宇宙産業や医療業界では、優れた比強度が求められる部品の製造において、チタンのレーザー切断に大きく依存しています。

金属種別による材質厚さのガイドライン

プロジェクトを計画する際は、これらのガイドラインを用いて、材料の選択と現実的な厚さの期待値を照合してください。

| 金属の種類 | 最大500W | 1000W MAX | 2000W 最大 | 3000W MAX | 最適なレーザーの種類 |

|---|---|---|---|---|---|

| 炭素鋼 | 6mm | 10mm | 16mm | 20mm | CO2またはファイバー |

| ステンレス鋼 | 3mm | 5mm | 8mm | 10mm | ファイバー方式が推奨 |

| アルミニウム | 2mm | 3mm | 5mm | 8mm | ファイバーが必要 |

| 銅 | 2mm | 3mm | 5mm | 8mm | ファイバーが必要 |

| 真鍮 | 2mm | 3mm | 5mm | 8mm | ファイバーが必要 |

| チタン | 3mm | 5mm | 8mm | 10mm | ファイバー方式が推奨 |

見過ごされがちな重要な違いとして、最大切断厚さと高品質切断厚さは同じではない点があります。HGTECHによると、明るく滑らかな表面仕上げが必要な場合は、これらの最大値を約60%低減する必要があります。3000Wのレーザーで12mmのステンレス鋼を切断できても、高品質の光沢面仕上げを得るには、その閾値以下で作業する必要があります。

いつ プロジェクト用の材料を選定する際には 、以下の主要な要因を検討してください:

- 許容差仕様: 薄い材料ほどより厳しい公差(厚い部分では±0.5mmに対し、±0.1mm)が得られます

- エッジ品質の要件: 反射性金属は酸化物のないエッジを得るために窒素アシストガスを必要とする場合があります

- 後処理の計画: 一部の材料厚さの組み合わせでは、ほとんど仕上げを必要としないエッジが得られます

- 予算の制約: 厚い切断はより多くの加工時間と高い出力を必要とし、コストが上昇します

- 業者の対応可能範囲: すべての業者が最大厚さに対応できる高出力レーザーを持っているわけではありません

これらの材料ごとの特性を理解することで、プロジェクト計画へのアプローチが変わります。単に「ステンレス鋼」と指定するのではなく、今や材質グレード、厚さの制限、期待される公差について的確な質問ができるようになります。こうした詳細は、見積もりの正確性と最終的な部品品質に直接影響を与えます。

材料選定について説明しましたので、次にレーザー切断は水ジェット、プラズマ、CNCフライス加工などの他の方法と比べてどう違うのでしょうか? その答えは、完全に特定のプロジェクト要件によって異なります。

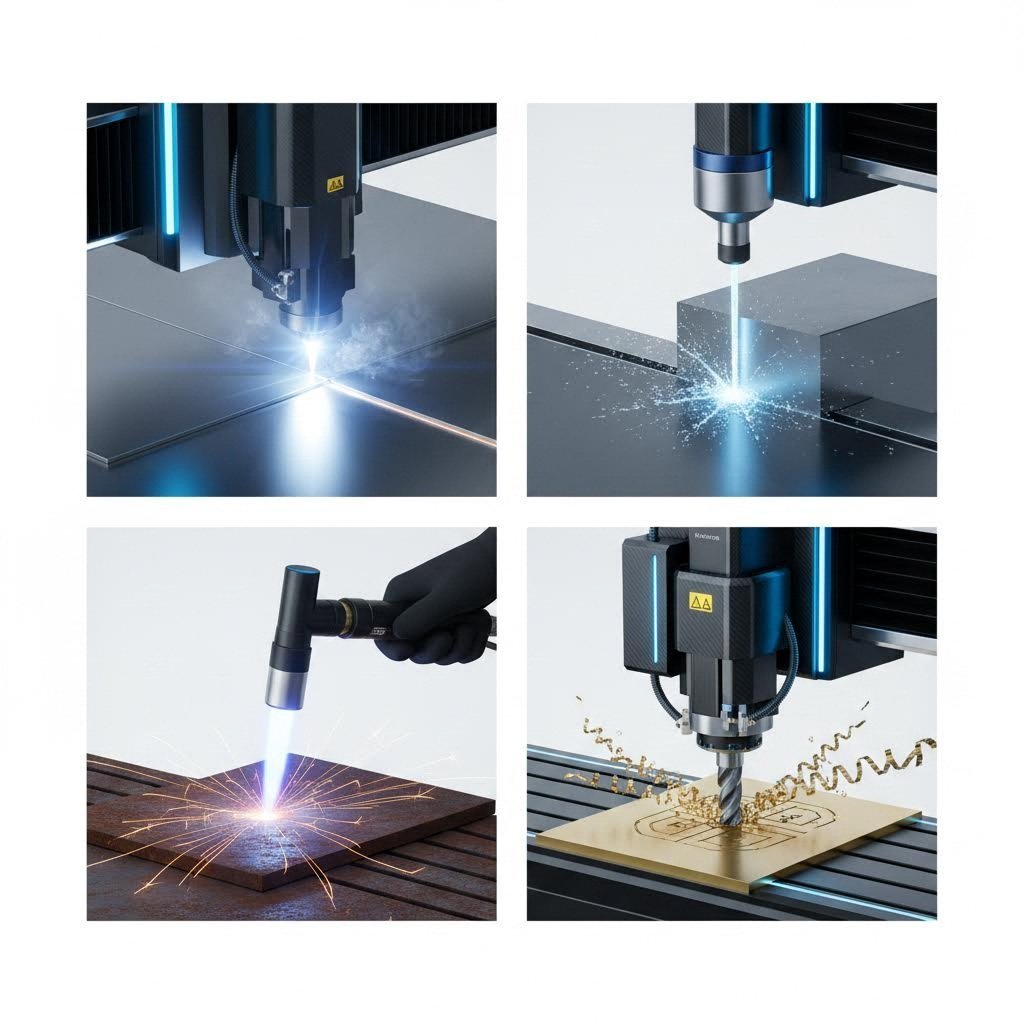

レーザー切断とウォータージェット、プラズマ、CNC加工の比較

金属部品の切断が必要なのはわかっているのですが、本当に適しているのはレーザーでしょうか?ここで多くの業者サイトが役に立たない点を露呈します。見出しで「レーザー対プラズマ」といった比較に触れながら、すぐに見積もり依頼ボタンに移行し、肝心の説明は一切しないのです。実際のところ、各切断技術にはそれぞれ適した特定の用途があり、誤った選択をすれば、再作業や材料の無駄、品質低下によって何千ドルもの損失につながる可能性があります。

高精度レーザー切断とウォータージェット、プラズマ、CNCルーティングを比較する際に本当に重要な点について、プロジェクトの成果とコストに影響を与える現実的な要因をもとに解説しましょう。

高精度加工におけるレーザーとウォータージェットの比較

精度が最優先される場合、レーザー切断とウォータージェットの比較は興味深いものになります。どちらの技術も非常に高い正確性を実現しますが、その達成方法は根本的に異なります。そして、これらの違いは特定の用途において重要になってきます。

金属切断用のレーザーは集中した光エネルギーを使用し、プログラムされた経路に沿って素材を瞬時に気化させる温度に達します。 according to Wurth Machineryのテストによると 、レーザー切断はあらゆる熱切断法の中で最も厳しい公差を実現します:

- 薄い素材では±0.001インチという非常に厳しい精度公差

- 極めてきれいな切断面で、後処理がほとんど不要

- 複雑なデザインや小さな穴に対して優れた性能を発揮

- 厚さ0.25インチ未満の素材で最良の結果を得られる

ウォータジェット切断はまったく異なるアプローチを取ります。高圧水(最大90,000PSI)に研磨粒子を混合して、切断経路に沿って素材を侵食します。この冷間切断プロセスは、熱影響部を完全に排除します。これは特定の用途において極めて重要な利点です:

- 熱による変形や素材の硬化が発生しない

- 石、ガラス、複合材料など、事実上すべての素材を切断可能

- 熱に敏感な合金の素材特性を維持

- 一般的な公差は通常±0.005インチから±0.01インチ程度です

正直なところ、次のようになります:ウォータージェット方式は毎分5~20インチの速度で動作するのに対し、レーザー切断技術は同等の材料に対して毎分100インチを超える速度を実現します。大量生産の場合、この速度差は直接的に部品単価に影響します。ただし、被加工物に熱を加えることがまったく許されない場合――たとえば航空宇宙部品や予め硬化された工具鋼などでは――ウォータージェットが唯一の実用的な選択肢となります。

プラズマ切断がより適している場合

「近くのプラズマ切断」をレーザー加工サービスの代わりに検索しているのでしょうか? 見当をつけていますね。プラズマ切断は、最大45,000°Fに達するイオン化ガスの高速ジェットを利用して導電性金属を溶断します。レーザーほどの精密さには及びませんが、速度とコスト効率が最も重要な特定の用途では、プラズマ切断が優位に立ちます。

に従って StarLab CNCの2025年版ガイド 、プラズマ切断は適切なプロジェクトにおいて次のような魅力的な利点を提供します:

- 0.5インチの鋼板で毎分100インチを超える切断速度

- 0.018インチから2インチの厚さの素材に対して優れた性能を発揮

- 切断1フィートあたりの運転コストはレーザーに比べて約40〜60%低い

- 同等のウォータージェットが19万5,000ドル以上するのに対し、完全なプラズマシステムは約9万ドル前後から

- 溶接準備用の優れたビベル切断機能

厚さによる比較は特に明確です。レーザー切断は0.25インチを超える素材では著しく速度が落ちる一方、プラズマは1インチの鋼板以上でも一貫した切断速度を維持します。構造用鋼材の加工、重機械製造、造船分野において、プラズマは比類ない価値を提供します。

エッジ品質についてはどうでしょうか?最新の高解像度プラズマシステムは、この点で大きく差を縮めています。業界でのテストによると、高解像度プラズマは0.25インチを超える厚さの材料において、レーザーに匹敵するエッジ品質を実現しつつ、はるかに高速に切断できます。±0.010インチから±0.015インチの公差は、ほとんどの構造用および産業用用途に十分対応可能ですが、薄板加工におけるレーザー切断が発揮する±0.001インチ級の精度には及びません。

プロジェクトにおけるCNCルーティングとレーザーの比較

CNCルーティングは金属切断の分野ではまったく異なる位置を占めています。熱的または浸食的な切断ではなく、ルーティングは回転する切削工具を用いて材料を物理的に除去する方法であり、すなわち除去加工というプロセスで、独自の能力を持ちながらも実際に制限もあります。

金属用のCNCレーザー切断機は、非常に速い速度と優れたエッジ品質を持つ2Dプロファイル切断に最適です。しかし、CNCルーティングはレーザーでは不可能な加工工程を可能にします。

- 三次元コンタリングおよび複雑な表面加工

- ねじ切り、タップ加工、および精密穴加工

- 可変深度のポケット加工および空洞作成

- 複数の部品特徴を同時に加工

に従って James Manufacturing社の技術比較 、CNCマシニングは単純な切断から複雑な3D形状まで、比類ない汎用性を提供するため、試作および量産の両方に高い適応性を示します。ただし、レーザーまたはプラズマで十分な純粋な2D切断用途においては、速度とコストの面でルーティング加工は不利になります。

判断はしばしばプロジェクトの要件にかかってきます。薄板金属に複雑な2Dパターンが必要ですか?その場合は、速度と精度でレーザーが優れています。3Dコンター、ねじ穴、あるいは単一工程での複雑な幾何学形状が必要ですか?その場合にはCNCルーティングが不可欠になります。多くの高度な部品では、実際には両方の技術を順次使用する必要があります。

切断方法の完全な比較

4つの方法すべてを検討した上で、プロジェクトの要件に技術を適切にマッチさせるための包括的な比較を以下に示します。

| 要素 | レーザー切断 | ウォータージェット切断 | プラズマ切断 | Cncルーティング |

|---|---|---|---|---|

| 精密公差 | ±0.001" から ±0.005" | ±0.005" から ±0.01" | ±0.010" から ±0.015" | ±0.001" から ±0.005" |

| 厚さ範囲 | 0.5" 以下が最適。最大約 1" | 最大12"以上、任意の素材 | 0.018" から 2";0.5-1.5"で優れた性能 | 変動あり。通常4"未満 |

| エッジ仕上げ品質 | 優れている。仕上げ工程がほとんど不要 | 良好。滑らかだが仕上げが必要な場合あり | HDでは良好。研削が必要な場合あり | 適切な工具を使用すれば優れている |

| 熱歪み | 最小限の熱影響 zona | なし (冷間切断) | 中程度。熱影響範囲(HAZ)が広い | なし(機械加工プロセス) |

| 部品あたりのコスト(薄板) | 低~中程度 | 中程度から高程度 | 低 | 中程度から高程度 |

| 部品あたりのコスト(厚板) | 高い(切断速度が遅い) | 適度 | 低 | 適度 |

| 切断速度 | 薄い物には速く、厚い物には遅い | 遅い(5〜20 ipm) | 速い(0.5インチ鋼材で100IPM以上) | 中程度。作業内容による |

| 理想的な用途 | 電子機器、医療機器、精密部品、薄手の細かい作業 | 航空宇宙、熱に敏感な材料、石材、ガラス | 構造用鋼材、重機、HVAC、造船 | 3D部品、複雑な形状、ねじ付き特徴 |

技術選定の決定方法

すべての4つの方法を検討した結果、「最適な」切断技術は完全に特定のプロジェクトの変数によって異なります。以下の判断要素を検討してください。

次の場合は、高精度レーザー切断を選んでください。

- 0.25インチ未満の薄板金属を扱う場合

- 複雑なデザインで厳しい公差が要求される場合

- 二次仕上げを必要としないきれいなエッジ

- 生産量が運転コストを正当化する

以下の場合はウォータージェットを選択してください。

- 熱影響部は許容できない

- 非金属または熱に敏感な合金の切断

- 材料の完全な特性保持が必要

- レーザーでは困難な厚板材料の切断

プラズマを選ぶべき場合:

- 厚手の導電性金属(0.5インチ以上の鋼材)の加工

- 精度よりも速度とコスト効率が重要

- 構造用または工業用用途では厳しい公差が不要

- 予算の制約から運用コストを抑えることが優先されます

次の場合はCNCルーティングを選択する:

- 三次元形状が必要

- 部品にねじ加工、タップ加工、または精密な穴開けが必要

- 複雑な形状は2次元切断の能力を超えている

- 一回のセットアップで完了するため、取り扱いコストが削減される

多くの板金加工業者は、単一の方法ではすべてを最適に処理できないため、複数の技術を併用しています。サプライヤーを評価する際、複数の切断技術を提供できる業者は、利用可能な唯一の技術に要件を合わせるのではなく、特定のプロジェクトに最適なアプローチを提案できることが多いです。

こうした技術のトレードオフを理解することで、より適切な質問ができ、見積もりがプロジェクトに適した方法に基づいているかどうかを的確に判断できるようになります。しかし、切断技術以外にも、能力とコストに大きく影響するもう一つの違いがあります。それは、シートメタル切断サービスとチューブ切断サービスの違いです。

シートメタル切断とチューブ切断サービス

レーザー切断を行う事業者の中には、「板材切断」と「チューブ切断」を全く異なるサービスとして分けて提示している場合がありますが、この区別には明確な理由があります。この違いを理解することで、正確な見積もりを依頼でき、プロジェクトに適した事業者を選択しやすくなります。これらはわずかな差異があるだけの互換可能なプロセスではなく、根本的に異なる装置、プログラミング手法、専門知識を必要とするのです。

平板切断の基本

従来のシート金属レーザー切断といえば、通常は平面板材の加工をイメージします。材料は切断台の上で固定された状態で置かれ、レーザーヘッドがプログラムされた経路に沿って移動して切断を行います。このシンプルさこそが大きな利点です。材料の厚さ、種類、得られる形状の幾何学的複雑さに関わらず、切断された部品は元の板材内に保持されたままになります。

レーザー切断機による金属板材システムは、非常に高い効率で二次元の外形切断に特化しています。このプロセスは次のような単純なワークフローに従います:

- 平板材は切断テーブルに(手動または自動ローダーで)供給されます

- レーザー加工ヘッドは、CNCプログラムされた経路に従ってX軸およびY軸方向に移動します

- 切断された部品は、加工が完了するまで母材シート内に配置されたままになります

- 完成した部品はスケルトン(残りのシート材料)から分離されます

- 必要に応じて、曲げ加工や仕上げなどの二次加工が続きます

板金加工における材料の最適化は、ネスティングアルゴリズムに大きく依存しています。これはすべての部品を最適な位置と角度に配置して材料使用率を最大化するソフトウェアです。このアルゴリズムにより、部品同士を可能な限り密に配置し、廃材を最小限に抑え、1枚のシートあたりより多くの部品を収めることができます。大量生産では、非効率なレイアウトと比較して、高度なネスティングによって材料コストを15〜25%削減できます

レーザー板金加工機は、ブラケット、パネル、エンクロージャー、ガスケット、および事実上すべての平面部品に非常に効果的に適しています。プロジェクトの部品が平面形状から始まる場合(その後3次元形状に曲げられる場合でも)、板切り加工が最初の工程となります。

チューブ・パイプ用レーザー切断の説明

ここから事情がかなり複雑になります。According to BLM Groupの技術分析 によると、チューブレーザー切断サービスにおいて最初に目立つ特徴は、加工プロセス全体を通して材料が移動する点です。この根本的な違いは、信頼性と生産性の両方に大きな影響を及ぼします。

レーザー切断機による板金加工では、被加工物は固定された状態で保持されます。一方、チューブ加工システムでは、円筒形または断面形状のある素材を切断位置まで継続的に回転・送り込みする必要があります。これにより、次のような独自の工学的課題が生じます。

- 細く柔軟なチューブ は適切なガイドがないとたわみや詰まりを起こしやすく、停止リスクが高まります

- 重量のあるチューブ ショックや振動によって機械的堅牢性が求められるストレスを加える

- 可変プロファイル 切断品質を一定に保つためにレーザー出力の自動調整を必要とする

- 溶接継ぎ目 板厚が一定でない部分では出力補正を必要とする

さまざまなチューブプロファイルの存在により、さらに複雑さが増します。チューブレーザー切断サービスは、単純な丸パイプ以上の処理に対応しています。現代のシステムでは以下を加工可能です:

- 丸管: チューブ切断における基本的な形状—半径が一定であるため、プログラミングが簡素化される

- 角管: 平面からコーナーへの移行部分で、コーナー補正および慎重な出力管理を必要とする

- 角形管: 正方形に似ているが、壁の距離が異なるため切断パラメータに影響を与える

- オープン断面形状: Cチャンネル、アングル、および複雑な幾何学的形状を持つ構造用材

- 板厚が変化する断面: 壁の板厚が変化するため、レーザー出力を動的に調整する必要がある

BLM Groupによると、各断面および形状は、材料のロードやハンドリングから、一貫して高品質な切断を実現するためのレーザー出力の正確な調整まで、適切な管理に対する課題を提示している。管材の三次元性により、特に部品同士が異なる場合、部品の詰め込み(コンパクション)はシートのネスティングよりも複雑になる。中程度の最適化から最適な状態に改善することで、何十メートルもの材料を節約できる。

チューブ切断に特有の機能:3次元ベベル切断。これは、切断中にレーザー光束をチューブ表面に対して傾斜させ、面取りされた穴、傾斜エッジ、およびチューブ間の高精度な接合部を形成するものです。これらの特徴は後工程の溶接作業を簡略化しますが、高度なプログラミングと機械制御を必要とします。

サービス種別による一般的な用途

どのサービスが自分のプロジェクトに適しているかを判断するには、それぞれの一般的な用途を把握することから始まります。

板金用レーザー切断の用途:

- 電子機器のエンクロージャやシャーシ部品

- 自動車のボディパネルや構造用ブラケット

- 建築用パネルや装飾金属製品

- HVACダクト部品および継手

- 医療機器のハウジングや外科用手術器具の素形

- 看板やディスプレイ用部品

- 産業用機械のガードおよびカバー

チューブレーザー切断の用途:

- 家具のフレームおよび構造用サポート

- 自動車の排気システムおよびロールケージ

- 建築用手すりおよび構造フレームワーク

- フィットネス機器のフレーム

- 農業機械部品

- 自転車およびオートバイのフレーム

- 産業用コンベアシステムおよび物料搬送装置

板金加工とチューブ加工サービスの組み合わせ

現実の多くのプロジェクトは、ある一つのカテゴリにきれいに収まらないことがあります。鋼製の機器フレームを設計する場合を想像してみてください。構造骨組みにはレーザー切断されたチューブ部品が必要な一方で、外装側面、取付用プレート、点検用ドアなどには板金部品が必要になるでしょう。このような場面で、両方の加工サービスを理解していることが重要になります。

完全な製造ワークフローでは、切断だけでなく、複数の工程を統合することがよくあります。

- 曲げおよび成形: フラットシート部品は、ブレーキプレスで三次元形状に成形する必要があります。

- 溶接と組み立て 切断されたチューブ部品とシート部品が接合され、完成した構造物になります。

- 表面加工: 粉体塗装、ペイント、またはメッキにより、完成したアセンブリの保護と美観が実現されます。

- ハードウェア挿入: PEMナット、スタッド、スタンドオフは、レーザー切断穴に取り付けられます。

- 品質検査: 寸法検査により、部品が仕様を満たしていることを確認します。

シート加工とチューブ加工の両方の能力をワンストップで提供する業者は、複数のベンダーに作業を分ける場合よりもこれらの工程をより効率的に調整できます。彼らは、チューブジョイントがシートの取付ポイントとどのように整合するか、切断公差が組立全体にどのように影響するか、そして個々の工程ではなく全体のワークフローをどのように最適化するかを理解しています。

両方のサービスタイプを必要とするプロジェクトの見積もりを依頼する際は、候補となる業者に統合された対応能力について確認してください。板材の切断を行うがチューブ加工を外部委託する、あるいはその逆の場合、引き渡しの遅延、コミュニケーションのギャップ、公差の累積といった問題が生じ、納期と品質の両方に影響を与える可能性があります。

サービスタイプが明確になったら、次に見積もりに影響する要素は、完全にご自身でコントロール可能な設計ファイルの準備状況と、レーザー加工対応図面に関するベストプラクティスの遵守度です。

設計ガイドラインおよびファイルの準備

ここに苛立たしい現実があります:あなたの設計は技術的に優れていても、レーザー切断にはまったく不適切である可能性があるということです。多くのサービス提供会社はウェブサイトのどこかに「設計ガイドライン」について言及していますが、実際に何が重要なのかを明確に教えてくれません。真実は?適切なファイル準備と設計の最適化を行うことで、見積もりを20〜30%削減すると同時に、部品の品質を大幅に向上させることができるのです。具体的な知識でそのギャップを埋め、本当に役立つ情報を共有しましょう。

ファイル形式および準備要件

金属にレーザーが当たる前段階として、設計データは工作機械が読み取れる指令に変換されなければなりません。すべてのファイル形式が同等というわけではなく、誤った形式を提出すると遅延や修正の繰り返しが発生し、場合によってはコストが高くなる可能性があります。

Xometryのシート切断設計ガイドによると、ラスターファイルとベクトルファイルの違いを理解することは基本です。レーザー切断には、ピクセルベースのラスター画像ではなく、線や曲線の数学的記述であるベクトルグラフィックスが必要です。部品の写真では機能せず、実際のCADジオメトリが必要になります。

金属板のレーザー切断で一般的に受け入れられるファイル形式は以下の通りです:

- DXF(Drawing Exchange Format): 2D切断パスの業界標準—CADシステム間で普遍的に互換性があります

- DWG (AutoCAD 図面): レイヤーおよびエンティティの完全なサポートを持つネイティブAutoCAD形式

- STEP/STP: 部品の折り曲げや二次加工が必要な場合に便利な3Dモデル形式

- AI (Adobe Illustrator): 装飾的または芸術的なレーザー切断部品に人気のベクトル形式

- PDF: CADソフトウェアからベクトルグラフィックスとしてエクスポートされている場合は問題ありません

ファイルの最適化はフォーマット選択以上に重要です。Xometryでは、提出前に不要な情報を削除すること—たとえば補助線、寸法、重複する図形、注釈レイヤーなど—を重視しています。フォントはシステム間で転送されないため、テキストはすべてアウトラインまたはパスに変換する必要があります。こうした一見些細な問題が見積もりの遅延やプログラミングエラーを引き起こし、コスト増につながります。

よくある間違いの一つは何でしょうか?スケールの誤りです。インチで作成された部品図をミリメートルとして解釈されると、想定よりも25倍も小さい製品が届いてしまいます。常に使用単位を確認し、サプライヤーが照合できるよう基準となる寸法を図面に明記してください。

高品質切断のための設計ルール

カーフ幅を理解することは、レーザー加工設計へのアプローチを変えるものです。カーフとは切断プロセスで除去される材料部分のことで、材料の厚さやレーザーの設定に応じて通常0.1mmから1.0mmの範囲になります。これは MakerVerseのベストプラクティスガイド .

なぜこれが重要なのでしょうか?10mmの穴が必要な場合、単に10mmの円を描くわけにはいきません。レーザーはその経路に沿って材料を除去するため、実際の穴はわずかに大きくなります。高精度のレーザー切断による板金加工では、カーフ補正(kerf compensation)が必要です。これは、あなた自身または加工業者が行う必要があります。

遵守すべき重要な設計仕様:

- 最小機能サイズ: 信頼性のある切断を行う場合、一般的には材料厚さの1〜2倍

- 穴縁間距離: 破断や変形を防ぐために、少なくとも材料厚さの1.5倍以上を確保してください

- 切断間の間隔: 歪みを回避するために、切断形状間は少なくとも板厚の2倍の間隔をあけてください

- 最小穴径: 通常、材料厚さ以上またはそれと同等

- 保持部品用タブの幅: 切断中に部品が取り外れないようにするため、材料厚さの少なくとも2倍以上を確保してください

寸法公差は、完成部品における許容されるずれを表します。アルミやその他の金属のレーザー切断の場合、薄板材料では通常±0.1mmから±0.2mmの範囲の公差が得られますが、厚板では±0.3mmから±0.5mmまで広がります。これらの仕様は設計上の意思決定を左右するものです。レーザー切断では到底達成できない±0.05mmの公差を、特段の必要がない機能に指定してはいけません。

一般的なデザインの間違いを避ける

経験豊富なエンジニアでさえ、コスト増加や品質低下につながる設計ミスをしてしまうことがあります。以下は、製造業者が繰り返し目にする代表的な間違いです。

穴がエッジに近すぎる MakerVerseによると、穴がエッジに近すぎると、特に後工程で曲げ加工を行う場合に、穴が裂けるまたは変形する可能性が高くなります。十分な余白を確保してください。

不統一なベンディング半径: 曲げ加工を含む板金レーザー切断プロジェクトにおいて、異なる曲げ半径や曲げ方向を使用すると、成形中に部品をより頻繁に再配置する必要が生じます。これによりオペレーターの作業時間が増加し、コストが上昇します。

曲げ加工工具のアクセスを無視すること: 曲げ加工工具を使用する際は、角部に工具が届くように十分なスペースを確保してください。工具は曲げ角から90°の方向から進入する必要があり、狭い形状では成形が不可能になります。

設計上のベストプラクティスチェックリスト:

- クリーンで単線のジオメトリを持つベクターファイル(DXF、DWG、またはAI)を提出してください

- 重複する線分、補助線、寸法注記を削除してください

- すべてのテキストをアウトラインまたはパスに変換してください

- スケールを確認し、基準となる寸法を含めてください

- 最小穴縁間距離(材料厚さの1.5倍)を確保してください

- 特徴的な形状同士は、少なくとも材料厚さの2倍以上の間隔をあけてください

- 可能であれば、曲げ半径および曲げ方向を統一してください

- レーザー切断で達成可能な現実的な公差(±0.1mm~±0.5mm)を指定してください

- 精密な適合や組み立てにおいては、カット幅(ケルフ幅)を考慮してください

- 材料の厚さよりも極端に小さいディテールは避けてください

これらのガイドラインに従うことは、部品品質を向上させるだけでなく、レーザー加工の制約を理解していることをサプライヤーに示すことです。レーザー加工-readyなデータは、大幅な修正を要する設計よりも、業者がより迅速かつ正確に見積もりを出せます。準備状況は、納期と最終価格の両方に直接影響します。

設計の基本事項を押さえた上で、次に見積もりに大きな影響を与える要因は、多くの業者があえて明示しないコスト要因です。その実態を、ここに明らかにします。

コスト要因と価格の透明性

レーザー切断の見積もりを依頼する準備はできていますか?多くの業者が明かさない真実をお伝えしましょう。一見すると即時見積もりができるボタンの裏には、数十もの変数が絡んだ複雑な計算が隠れています。実際にレーザー切断費用を左右する要因を理解することで、受動的な価格受け入れ者から脱却し、設計の最適化や的確な価格交渉ができ、ファイルを提出する前からコストを予測できる informed buyer になれます。競合他社があえて不明瞭にしている料金体系のベールを今こそ剥がしていきましょう。

レーザー切断コストを決定する要因

レーザー加工サービスの見積もりは、固定費と変動費の組み合わせで構成されています。Komacutの価格分析によると、レーザー切断コストに影響を与える主な要因には、素材の種類、板厚、デザインの複雑さ、切断時間、人件費、仕上げ工程などが含まれます。これらの要素は、必要な効率性やリソースに影響を与えることで、全体のコストに寄与しています。

影響度別にランク付けした主なコスト要因:

- 材料費用 原材料はほとんどの見積もりの30〜50%を占めます。鋼材、アルミニウム合金、特殊金属の価格は、1ポンドあたりの価格が大きく異なります。

- 機械稼働時間: レーザーの運転時間はコストに直接関係します。厚い素材は切断速度が遅くなり、複雑なデザインはピアス点が多く必要になり、複雑な切断パスは切断時間を延ばします。

- 設計の複雑さ: 開口部が多いほど、レーザーが切断を開始するピアス点が多くなります。各ピアスは時間とエネルギー消費を増加させます。

- 素材の厚さ: 厚い素材はより多くのエネルギーと遅い切断速度を必要とするため、作業時間と電力消費の両方が増加します。

- 二次加工: バリ取り、曲げ加工、ねじ切り、表面処理などの工程は、労務費、設備使用時間、材料費を追加で発生させます。

- セットアップとプログラミング: ファイル作成、機械セットアップ、品質検証の固定費は、ご注文数量に応じて割り振られます。

ほとんどの業者が言及を避けがちな価格の現実があります。同等の板厚の場合、炭素鋼を切断するよりもステンレス鋼を切断する方が一般的にコストがかかります。その理由は、ステンレス鋼はより多くのエネルギーを必要とし、切断速度が遅く、装置の摩耗も大きくなるためです。同様に、アルミニウムや銅といった反射性金属は特別な加工条件を要し、処理時間が長くなります。

開口部(カットアウト)の数が多いほど価格に影響します。なぜなら、各開口部ごとにパンチング(貫通穴)が必要になるからです。パンチポイントが多くなること、また切断パスが長くなることで、所要時間とエネルギー消費が増加します。多数の開口部を持つ複雑なデザインは、高い精度が求められるため、人件費や設備費用もさらにかかります。

数量による価格設定および数量割引

なぜ大量生産になると単価が大幅に下がるのか疑問に思ったことはありませんか? その背景には、ロット生産が経済的に有利になるいくつかの明確な理由があります。

に従って Vytekのコスト最適化ガイドでは レーザー切断は、通常、一括処理を行う場合により効率的です。レーザー切断機のセットアップには時間がかかるため、一度に大量の部品を処理することで、頻繁な機械調整の必要が減り、セットアップ時間の節約になり、部品単価を削減できます。

数量が金属レーザー切断サービスの見積もりに与える影響:

- セットアップコストの分散: 10個の場合、150ドルのセットアップ料金は部品あたり15ドルになりますが、500個では部品あたりわずか0.30ドルになります

- 材料効率性: 大口注文では、より良いネスティング(板材ごとの部品配置)が可能になり、1枚のシートに多くの部品を配置できるため、廃材と材料コストを削減できます

- 連続運転: バッチ処理により部品間の機械停止時間が最小限に抑えられ、全体的な効率が向上します

- サプライヤーによる割引: 大量注文では、サプライヤーから材料費の割引が適用されることが多く、さらにコストを下げられます

- 取り扱いの削減: 100個の同一部品を処理する場合、10種類の異なる設計を処理する場合よりもオペレーターの介入が少なくなります

需要が予測可能な企業の場合、注文をまとめて一括発注したり、定期的な生産スケジュールを組んだりすることで、単価コストを大幅に削減できます。毎月50個の部品が必要な場合、3回に分けて別々に注文するよりも、四半期ごとに150個を一度に発注した方が、価格面で有利になることが多いです。

コストを削減する設計の最適化

設計上の意思決定は、見積もりに直接影響を与えます。場合によっては、素材選定や数量以上に大きな影響を及ぼします。戦略的な最適化を行うことで、機能を犠牲にすることなく、レーザー切断費用を20~30%削減できる可能性があります。

可能な限り幾何形状を簡素化する: 細部まで複雑なデザインは、より精密なレーザー制御と長時間の切断を必要とします。Vytek社の分析によると、鋭い内角を避けること、微細な切断を最小限に抑えること、カーブの数を減らすことで、大幅なコスト削減が可能になります。丸みを帯びた角や直線は、複雑な形状や狭い曲率半径に比べて、一般的に切断時間が短くて済みます。

ネスティング効率を最適化する: 効率的なネスティングは、部品をシート上に密接に配置することで材料の使用率を最大化し、廃材を最小限に抑えます。Komacutによると、これにより原材料の必要量が減少し、切断時間も短縮されるため、大幅なコスト削減が可能になります。戦略的なネスティングにより、材料のスクラップを10〜20%削減できます。

エッジ品質を用途に合わせる 高品質なエッジを得るには、レーザーの速度を落としたり消費電力を増やしたりする必要があり、いずれもコストが上昇します。すべての用途で同じ精度が求められるわけではありません。溶接される部品、より大きな構成部品に組み立てられる部品、またはさらなる仕上げ工程を受ける部品については、プレミアム仕上げではなく標準的なエッジ品質を指定することで、加工時間を短縮できます。

コスト削減を図る設計戦略

- 個別の切り抜きおよび穿孔ポイントの数を減らす

- カスタムゲージではなく、サプライヤーが在庫を持つ標準的な材料厚さを使用する

- 標準サイズのシート上で効率的にネストできるように部品を設計する

- 切断速度を遅くするような極めて微細な形状を排除する

- 現実的な公差を指定してください。厳密な仕様は検証と達成にコストがかかります。

- 過剰設計を避け、要件を満たす費用対効果の高い材料を選択してください。

- セットアップ効率を最大化するために、類似部品を単一の注文にまとめましょう。

納期およびターンアラウンド要因

部品単価を超えて、納入スケジュールはプロジェクト総費用に大きな影響を与えます。急ぎの注文は通常25〜50%のプレミアムが発生しますが、柔軟なスケジューリングにより割引が適用されることもあります。

生産速度に影響を与える要因:

- 材料の入手性: 炭素鋼などの一般的な材料は在庫から出荷可能ですが、特殊合金は調達に時間がかかる場合があります。

- 機械のスケジューリング: 業者の能力および既存の受注状況によって、いつあなたの作業がキューに入るかが決まります。

- 設計変更サイクル: レーザー加工対応ファイルは、最適化のためのやり取りを必要とするデザインよりも迅速に処理されます

- 二次加工: 曲げ加工、仕上げ、組立工程がある場合、単純な切断だけの場合に比べて合計リードタイムが延びます

- 品質要件: 認証用途での検査および文書作成には、処理日数が追加されます

近くのレーザー切断サービスを探すときや、複数のレーザー切断サービスを比較検討する際は、標準納期と短縮納期についてサービス提供業者に確認してください。コストとスピードのトレードオフを理解することで、プロジェクトを現実的に計画でき、事前の計画で同じ部品をより低コストで入手できる場合でも高額な急ぎ料金を支払うリスクを回避できます。

透明性のある価格設定は信頼を築きます。そして今や、レーザー切断の見積もりに含まれる仕組みを理解できたことでしょう。コスト要因が明確になったところで、次に考えるべきは、レーザー切断がお客様の用途に最適な選択肢となる具体的な利点です。

プロフェッショナルレーザー切断の主な利点

これまでにもこうしたリストを見てきたことでしょう——精度、速度、品質。しかし、これらの箇条書きでは、レーザー切断がなぜ実際にこれらの利点を提供できるのか、またそれらがプロジェクトにおいて特に重要になるのはどのような場合なのかについて、何も教えてくれません。各利点の背景にある物理的および機械的な原理を理解することで、漠然としたマーケティング上の主張を、実行可能な意思決定基準に変えることができます。特定の用途においてレーザー金属切断が真に優れている理由、そして同様に重要なこととして、これらの利点が実際に貴社の利益に影響を与えるタイミングについて詳しく見ていきましょう。

従来の方法では達成できない精度

製造業者が「精度」と称するとき、それは具体的に測定可能な観点からいったい何を意味しているのでしょうか? Wikipediaの技術ドキュメント によると、レーザー切断機は10マイクロメートルの位置決め精度と5マイクロメートルの繰り返し精度を達成できます。参考までに、人間の髪の毛一本は約70マイクロメートルであるため、レーザー金属切断は髪の毛一本の太さの7倍以上細かい精度で切断位置を決めることができるということです。

この精度の背後にある物理学は、集光ビーム自体から始まります。レーザー光源からのコヒーレント光の平行光線は、集光前の直径が通常1.5~2.0mmです。その後、鏡とレンズによってこのエネルギーが0.025mm(0.001インチ)という極小のスポットに集中し、物質を外科手術のように正確に除去する非常に高密度の切断点が生まれます。

これはあなたのプロジェクトにとってなぜ重要なのでしょうか?以下の現実的な影響を考えてください:

- 組立適合性: ±0.001インチの公差で加工された部品は、研削・ヤスリ掛け・無理な嵌め合わせなしに組み立て可能

- 交換可能性 量産ラインのすべての部品が同一寸法であり、任意のユニットを交換しても特別な調整が不要

- 複雑な形状: 機械工具では到達できないような複雑なパターン、狭い半径、細部まで綺麗に切断可能

- 廃棄物: 一貫した精度により、不良品が減少し、廃棄コストも低減

再現性は特に注目すべき点です。工具の摩耗により精度が徐々に低下する機械加工とは異なり、金属を切断するレーザーは物理的な接触による劣化がないため、一貫した精度を維持します。100個目の部品も最初の部品と寸法が同じになるため、航空宇宙、医療、自動車分野など、寸法の正確さが絶対に必要な精密レーザー切断サービスにとって極めて重要です。

切断面の品質と後処理コストの削減

ここでは、レーザー切断の利点が直接的なコスト削減に結びつきます。据え置き型情報によると、 業界仕様 レーザー切断による一般的な表面粗さは125〜250マイクロインチ(0.003mm〜0.006mm)の範囲です。この非常に滑らかな仕上げにより、二次的な研削、バリ取り、または研磨工程が不要になることが多くあります。

機械加工に比べたレーザー切断の利点には、ワークの固定が容易であること、被加工物への汚染が少なくなること、そしてレーザー装置は熱影響部が小さいため変形のリスクが低減されることが含まれます。

熱影響部を検討する際、機械的カッターによる金属切断の比較は特に顕著になる。従来のプラズマ切断では広いHAZ領域が生じ、切断後の処理が必要となる。一方、レーザー切断では集中したエネルギー供給により周囲の材料への熱伝導が最小限に抑えられ、切断端部直近まで金属組織の特性が保持される。

鋼板のレーザー切断はこの利点を明確に示している。800Wのレーザー出力で低炭素鋼を切断する場合、1mm厚の板材での標準粗さはわずか10μm、3mm厚で20μm、6mm厚で25μmである。こうした切断面は、ほとんどの用途要件をマシン直出しだで満たすことができ、従来の切断方法に比べてコストの15〜30%を占める仕上げ作業の労力を不要にする。

汚染のリスクが少ないことは、センシティブな用途において重要です。機械的切断工具はワークに接触するため、潤滑剤、摩耗粉、または異物質が付着する可能性があります。レーザー切断は非接触方式であり、部品に触れるのは集光された光とアシストガスだけです。この理由から、医療機器メーカーおよび食品加工設備製造業者は特にレーザー切断を選択します。

試作から量産まで

おそらくレーザー切断のもっとも過小評価されている利点は、そのスケーラビリティにあります。同じ技術で単一の試作品を作成するのと同じように、ツールの交換をまったく行わずに数千個の量産部品を加工できます。アンバー・スチール社の業界分析によると、産業用レーザー切断は自動化が可能であり、つまりマシンをプログラムして切断作業を行わせることができるため、プロセスが高速化され、人的労力の要件が減少します。

速度の比較がこの利点をさらに裏付けています。多くの用途において、レーザーは従来の切断方法に比べて最大で30倍も高速です。一般的な産業用システム(≥1kW)は、0.51mmから13mmの厚さの炭素鋼を効率的に切断できます。最大切断速度はレーザー出力、材料の厚さ、加工方式および材料特性によって異なりますが、控えめな見積もりでも大幅な時間短縮が見られます。

設計の柔軟性がスピードの利点をさらに拡大します。CNCプログラムによる異なる部品間の切り替えは、数分で完了し、何時間も必要ありません。生産途中で設計を変更する必要がある場合でも、プログラムファイルを更新してすぐに切断を再開できます。この俊敏性により以下のことが可能になります。

- 自動車: 開発サイクル中のシャーシ部品、ボディパネル、構造ブラケットに対する迅速な繰り返し作業

- 航空宇宙: 厳しい業界公差を満たす航空機部品用の高精度部品

- 電子機器: 極めて高い精度が要求される回路基板やマイクロチップなどの精密部品

- 建築: 独自の幾何学的形状を持つカスタム装飾パネル、構造部材、芸術的な金属製作品

素材の汎用性により、これらの利点は事実上あらゆる金属にまで広がります。特定の素材に限定される専用機器とは異なり、ファイバーレーザー装置は鋼、アルミニウム、銅、真鍮、チタンなどに対応でき、装置の交換ではなくパラメータの変更だけで素材間の切り替えが可能です。According to GCC Worldの技術ガイド によると、この汎用性により、レーザー技術は板金加工からジュエリー製造、迅速なプロトタイピングに至るまで、多くの異なる産業分野で有用になります。

設計の複雑さが増すにつれて、経済性の面でもレーザー切断がますます有利になります。単純な直線カットであれば、せん断やプラズマの方が安価であるかもしれません。しかし、曲線や開口部、狭い公差、あるいは複雑なパターンが設計に含まれるようになると、レーザーの利点は積み重なり、一方で他の方法の限界は拡大します。後処理、スクラップ率、再作業を含めた総コストを評価すると、初期の切断コストが高く見えても、レーザー切断が経済的な選択であることが明らかになることが多いです。

これらの利点を理解することで、レーザー切断が真に価値を提供する場面と、より簡易な方法で十分な場面を区別できるようになります。しかし、優れた能力を持つサービスプロバイダーにアクセスできなければ、どんな利点も意味を持ちません。ここから重要な課題、すなわち特定のニーズに合った適切なサービスパートナーをどう評価・選定するかという問題へと繋がります。

適切なレーザー切断サービスプロバイダーの選定

技術の習得、切断方法の比較、設計の最適化を終えたとしても、間違ったプロバイダーを選んでしまえば、それらすべてが無意味になります。信頼できる製造パートナーと問題ばかり起こす業者を分けるのは、要件を正確に高品質な部品としてタイムリーに具現化する能力であり、延々とやり取りを繰り返すことなく成果を出すことができるかどうかです。「レーザー切断 近く」や「CNCレーザー切断サービス」の検索を行う際、何を見極めるべきかを知っていることで、運任せの選択ではなく、根拠のある的確な判断が可能になります。

重要な認証および品質基準

認証は単なる壁の装飾品ではありません。これらは一貫した品質を維持するための検証済みシステムを表しています。しかし、どの認証が実際にあなたのプロジェクトで重要なのでしょうか? AIAGの公式ドキュメント によると、IATF 16949:2016は、世界的な自動車業界における組織向けの品質マネジメントシステム要求事項を定義しています。この認証は、世界中のOEMおよびサプライヤーによる前例のない産業界の協力を得て開発されました。

金属部品が自動車のサプライチェーンに供給される場合、評価チェックリストの最優先事項としてIATF 16949認証を考慮すべきです。この規格は、基本的なISO 9001の要求事項を超え、自動車業界特有の課題に対応しています。

- 生産部品承認プロセス(PPAP): サプライヤーが顧客のすべての要求事項を満たす部品を一貫して製造できることを保証する

- 先進製品品質計画(APQP): 製品設計および開発の体系的アプローチ

- フォールトモード及び効果分析(FMEA): 潜在的な故障の体系的な特定と対策

- 測定システム分析(MSA): 測定プロセスが信頼できるデータを提供することを検証

- 統計的工程管理(SPC): 品質の一貫性を維持するための継続的なモニタリング

非自動車用途の場合、ISO 9001:2015 認証は基本的な品質マネジメントの取り組みを示しています。According to レーザー切断形状のプロバイダーガイド には、さまざまな素材やレーザー切断技術の細かな違いを理解している経験豊富な専門家がいる企業を選ぶよう勧めています。ポートフォリオを確認し、顧客レビューを読み、認証について問い合わせてください。

特定の業界では、特別な認証が重要です。

- AS9100: 航空宇宙および防衛用途

- ISO 13485: 医療機器の製造

- NADCAP: 溶接および熱処理を含む特殊工程

- ISO 14001:2003 規格では 環境管理システム

設備および能力の評価

プロバイダーの設備は、提供可能な内容を直接決定します。LS Precision Manufacturingの評価ガイドによると、最も簡単な検証方法は工場を訪問することです。対面でもリアルタイムビデオでも構わず、ブランドの設備、施設の外観、ワークショップの管理状況、および作業基準を確認できます。

近くのレーザー金属切断サービスを評価する際は、以下の設備に関する要素を調査してください。

- レーザー出力レベル: 高出力はより厚い素材に対応でき、切断速度も速くなります。最大対応能力について確認してください。

- ベッドサイズ: 大きな切断ベッドは大型部品に対応でき、量産時の効率的なネスティングが可能です。

- レーザー技術の種類: ファイバーレーザーは反射性金属に優れています。CO2方式は汎用性が高く、使用する素材に応じて適切な装置を選定してください。

- 自動化レベル: 自動ロード/アンロードシステムは、大量生産時の作業の一貫性を高め、人件費を削減します。

- 二次加工設備: ブレーキプレス、溶接機、仕上げ設備により、一括での製造が可能になります。

LS Precisionによると、老朽化したレーザー機械は動的性能が低下しており、高速切断時に切断ヘッドが振動し、切断形状やデザインパターンに大きな誤差が生じます。高精度なカスタム金属レーザー切断が必要な場合、このような誤差により部品が完全に廃棄される可能性があります。実際の性能を確認するために、自社の素材と同様の材料で過去に製作したサンプルの提出を依頼してください。

切断機器を超えて、統合された機能を評価してください。切断、曲げ、溶接、仕上げまでの一連の板金加工工程を一括して提供するサプライヤーは、複数のベンダーに作業を分割した場合に生じる引き渡し遅延や公差累積の問題を解消できます。シャシー、サスペンション、構造部品を必要とする自動車用途では、 シャオイ (寧波) メタルテクノロジー iATF 16949認証品質と包括的な製造能力を組み合わせることで、試作から量産までの一貫したサプライチェーンの効率化がどのように実現されるかを示しています。

DFMサポートと納期の評価

製造性設計(DFM)サポートは、単なる受注担当者と真の製造パートナーを区別します。LS Precisionの分析によると、経験豊富なプロバイダーは、お客様の図面に潜在的な加工上の問題がないか積極的に分析し、生産開始前に専門的なコスト削減および実現可能性に関する提案を行います。この早期対応により、設計上の欠陥を効果的に防止し、生産効率を向上させ、初期段階からコストをコントロールできます。

DFM対応能力を評価する際には、プロバイダーに以下の点を確認してください。

- 見積り前に無料のDFMレビューを提供していますか?

- 製造可能性に関する潜在的な問題をどのくらいの速さで特定できますか?

- 同様のプロジェクトに対してこれまでにどのような最適化提案を行いましたか?

- 性能を損なうことなくコストを削減できる素材の代替案を提示できますか?

納期の約束は、運営能力を示しています。Laser Cutting Shapesでは、納期はプロジェクトの複雑さ、数量、および業者の負荷状況によって大きく異なると強調しています。締切に関する明確なコミュニケーションが不可欠です。一部のサービスは高額な費用で急ぎ対応を提供する一方、他のサービスは的確なキャパシティ管理により一貫したリードタイムを維持しています。

時間に敏感なプロジェクトの場合、迅速なプロトタイピングに対応できる業者を探してください。数週間ではなく5日以内に試作品を納品できる能力があれば、開発サイクルを加速し、量産用金型への投資前に設計検証を行うことが可能になります。短い見積り返答時間(12時間以内)と組み合わせることで、業務効率性とプロジェクトが求める迅速な対応力が示されます。

発注前に確認すべき質問

「近くのレーザー切断」業者に発注する前に、以下の重要な質問に対する回答を必ず集めてください。

技術的能力に関する質問:

- どのようなレーザー種類と出力レベルを使用していますか?

- 私の指定した金属材質での最大加工可能な材料厚さはどれくらいですか?

- 私の部品形状に対してどの程度の公差を保証できますか?

- 私の指定した素材グレードの加工経験はありますか?

- 二次加工について、社内で対応できるものと外部委託するものはそれぞれ何ですか?

品質および工程に関する質問:

- 保有している品質認証は何ですか?

- 完成部品の寸法精度はどのように検証していますか?

- 出荷時にどのようなドキュメントを提供しますか?

- 不適合部品についてはどのように対応しますか?

- 量産開始前にサンプルを提供してもらえますか?

商業的な質問:

- 私の注文数量の場合、標準的なリードタイムはどのくらいですか?

- 迅速な処理に対応していますか?その場合のコストプレミアムはいくらですか?

- 注文中に設計変更が生じた場合、どのように対応しますか?

- 最小注文数量は何ですか?

- 数量割引や包括的注文契約を提供していますか?

避けるべき赤信号

経験から学べる、問題を予測する警告サインがあります。LS Precisionの分析によると、多くのサプライヤーは受注を得るために生産サイクルを安易に短縮しがちですが、その後、設備の過負荷、機械の故障、または不十分な管理により連続的な遅延に苦労するケースが多く見られます。以下のような兆候が出た場合は注意が必要です:

コミュニケーション上の赤信号:

- 技術的な質問に対して返信が遅い、またはあいまいな回答をする

- 自社の工程や設備能力について明確に説明できない

- カスタマーサービス担当者が技術的な知識を持っていない

- 参考情報や作業サンプルの提示を拒む

運用上の警告サイン:

- 他社と比較して明らかに低すぎる見積もり(品質の妥協を隠していることが多い)

- 注文内容の複雑さに対して、達成が難しそうな納期を約束する

- 工場見学やビデオツアーの許可を拒否する

- 写真や動画で確認できる老朽化または不十分な設備管理

ビジネス慣行上の警告サイン:

- 明確な品質認証がない、または書類の提示を渋る

- 作業開始前から過剰な前払いを要求する

- 内訳項目の詳細がない正式な見積もり書を提供しない

- オンラインレビューで確認できる紛争の履歴

ベンダー評価チェックリスト

カスタムレーザー刻印または精密切断サービス業者を比較する際に、この包括的なチェックリストを使用してください。

| 評価カテゴリ | 主要な評価基準 | 検証方法 |

|---|---|---|

| 認証 | ISO 9001、IATF 16949(自動車)、AS9100(航空宇宙) | コピーの提出を依頼し、認証機関で検証を行う |

| 設備 | 最新のファイバー/CO2レーザー;十分な出力とベッドサイズ | 工場見学、仕様を含む装置一覧 |

| 素材に関する専門知識 | お客様の特定の金属材質および板厚に関する文書化された実績 | サンプル部品、参考プロジェクト |

| DFMサポート | 能動的な設計レビュー、最適化の提案 | テストファイルを送信し、フィードバックの質を評価 |

| ターンアラウンド | 見積もりのスピード;標準リードタイム;急ぎ対応能力 | テスト見積もり依頼;文書化されたリードタイム |

| コミュニケーション | 技術的能力;対応性;プロジェクト管理 | 評価期間中のやり取りの質 |

| 二次操作 | 折り曲げ、溶接、仕上げを社内で実施可能 | 保有能力リスト;統合されたワークフローの事例 |

| 品質管理 | 検査設備;文書;トレーサビリティ | 品質管理プロセスの概要;サンプルレポート |

自宅近くで適切なレーザー切断サービスを見つけるには、能力、品質、コスト、対応力のバランスを取る必要があります。認証、設備投資、顧客の推薦などを通じて自らの資格を透明に示すサービス提供者は、長期的な製造パートナーシップに必要な信頼を得ることができます。入念な評価に費やした時間は、一貫した品質、確実な納期、課題発生時の協働による問題解決という形でリターンをもたらします。

金属レーザー切断サービスに関するよくある質問

1. レーザー切断サービスではどのような材料を切断できますか?

プロのレーザー切断サービスでは、炭素鋼、ステンレス鋼、アルミニウム、銅、真鍮、チタンなど、幅広い金属材料に対応しています。ファイバーレーザーはアルミニウムや銅などの反射性金属に優れていますが、CO2レーザーはより厚手の鋼材に対して高い性能を発揮します。最大切断厚さは材料の種類とレーザー出力によって異なります。例えば、3000Wのファイバーレーザーでは炭素鋼なら最大20mmまで切断可能ですが、アルミニウムは8mmまでです。特殊合金や複合素材の加工には、最適な結果を得るために特定のレーザー技術が必要となる場合があります。

2. レーザー切断サービスの金属加工費用はどのくらいですか?

レーザー切断のコストは、素材の種類(ステンレスは炭素鋼より高価)、板厚(厚い素材ほど切断速度が遅くなる)、設計の複雑さ(ピアス点が多いほど加工時間増加)、数量(セットアップ費用が大量注文で割引されるため、部品単価が低下)など、複数の要因に依存します。素材費は通常見積りの30~50%を占め、次いで機械稼働時間が大きなコスト要因です。設計の最適化—幾何学形状の簡素化、ネスティング効率の向上、現実的な公差の指定—により、品質を損なうことなく20~30%のコスト削減が可能です。

3. CO2レーザー切断とファイバーレーザー切断の違いは何ですか?

CO2レーザーはガス混合物を使用して10,600nm波長のビームを生成し、厚手の素材に対して優れた性能を発揮し、金属および非金属素材の両方で汎用性が高いです。ファイバーレーザーは希土類元素をドープしたガラスファイバーを使用して1064nm波長の光を発生させ、金属がより効率的に吸収できます。ファイバーレーザーは薄板金属の切断においてCO2レーザーの2〜3倍の速度を実現し、エネルギー効率は30%以上と、CO2レーザーの10〜20%を上回り、アルミニウムや銅などの反射性金属も問題なく加工できます。ただし、ファイバーレーザーは主に金属加工向けであり、初期コストは高くなりますが、運用コストが低いため長期的にはその差が相殺されます。

4. レーザー切断用のファイルを準備するにはどうすればよいですか?

ベクターファイル(DXF、DWG、またはAI形式)を、クリーンで単線のジオメトリとして提出してください。提出前に重複する線分、補助線、寸法注釈を削除してください。フォントはシステム間で転送されないため、すべてのテキストをアウトライン化してください。スケールを確認し、サイズ誤差を防ぐために基準となる寸法を含めてください。設計ルールに従い、穴からエッジまでの最小距離は材質厚さの1.5倍以上、特徴的な形状間の間隔は少なくとも厚さの2倍以上とし、現実的な公差(材質の厚さに応じて±0.1mm~±0.5mm)を確保してください。

5. レーザー切断サービスプロバイダーを選ぶにはどうすればよいですか?

認証(自動車用のIATF 16949、一般品質用のISO 9001)、設備能力(レーザーの種類、出力レベル、ベッドサイズ)、およびDFMサポートの有無に基づいてサプライヤーを評価してください。特定の材料でサンプルを依頼し、納期の確約を確認し、コミュニケーション対応の迅速さを評価してください。自動車用途の場合、Shaoyi Metal TechnologyのようなIATF 16949認証取得メーカーは、迅速なプロトタイピングから量産までの一貫した製造能力と包括的な品質文書を提供しています。技術的な回答が曖昧であったり、現実離れした低価格を提示したり、施設情報の共有に消極的であるようなサプライヤーは避けてください。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——