カスタム金属切断を完全理解:最初の測定から完成品まで

カスタム切断金属とは何か、そしてその重要性

設置するだけで余分なトリミングが不要で、推測も不要、材料の無駄もない金属板を注文できると想像してみてください。これがまさにカスタム切断金属が提供するものです。標準サイズの在庫を購入して後から加工に苦労する代わりに、プロジェクトの仕様に正確に合わせた素材を受け取ることができるのです。

カスタム金属切断は、ある単純な理由から産業界で不可欠となっています。それは「精度が重要」だからです。自動車部品の製造、建築用構造物の施工、あるいは自宅の裏庭でのDIYプロジェクトに至るまで、寸法通りに切断された金属を使用すれば、高価な修正作業や材料の無駄を防ぐことができます。仕組みはシンプルです。正確な寸法を提示すれば、加工業者はすぐに使用可能な状態の部品を提供してくれます。

金属切断を「カスタム」と呼ぶ理由

では、カスタム切断と市販の金属板をそのまま使うことの違いは何でしょうか?それは仕様にあります。カスタムカット金属材を注文する場合、すべての寸法は業界標準ではなく、プロジェクトの要件に正確に合わせられます。つまり、47.25インチのパネルは、最も近いフィート単位に丸められることなく、正確に47.25インチで届くということです。

カスタム金属加工により、各部品が正確な仕様に従って製造されるため、高価な改造作業が不要になり、システム全体の統合性も向上します。市販の部品とは異なり、 高精度に切断された材料 は既存のシステムにシームレスに統合され、設置時間や長期的なメンテナンスコストを最小限に抑えることができます。

このカスタマイズは単なる寸法を超えて広がっています。以下のような項目を指定できます。

- 正確な長さ、幅、および厚さの寸法

- 複雑な形状や切り抜き

- 穴の配置パターンや端面の形状

- 重要用途における許容公差の要件

原材料から精密部品まで

原材料から完成部品に至るまでの工程は、数十年の間に大きく変化してきました。初期の金属加工は完全に手作業による切断に頼っており、熟練した作業者がハンドツールやせん断機を使って材料を成形していました。これは効果的でしたが、部品間でかなりのばらつきが生じていました。

今日の高精度な加工方法は状況を一変させました。コンピュータ数値制御(CNC)技術により、デジタル設計データが正確な切断指令に変換され、±0.0001インチという非常に厳しい公差を達成できます。 according to Red Craft Industry によると、現代のCNCマシンは同じ結果を何百回、あるいは数千回と驚くほど一貫性を持って繰り返すことができます。

この進化は、業界の専門家であるか、初めて購入する人であるかに関わらず重要です。利用可能な切断技術、材料の選択肢、仕様要件を理解することで、適切な意思決定が可能になります。そしてまさにこのガイドは、そのための知識を提供することを目的としています。

カスタム切断により、材料の無駄がなくなり、必要なものだけを正確に提供されるため、プロジェクトコストを削減できます。

この記事を通じて、適切な切断方法の選定、適切な材料の選択、厚さ仕様の理解、公差の指定、サプライヤーとの効果的なコミュニケーションといった、意思決定の全プロセスを学ぶことができます。読み終える頃には、次のカスタム金属加工プロジェクトに自信と明確さを持って取り組めるようになります。

金属切断方法の解説

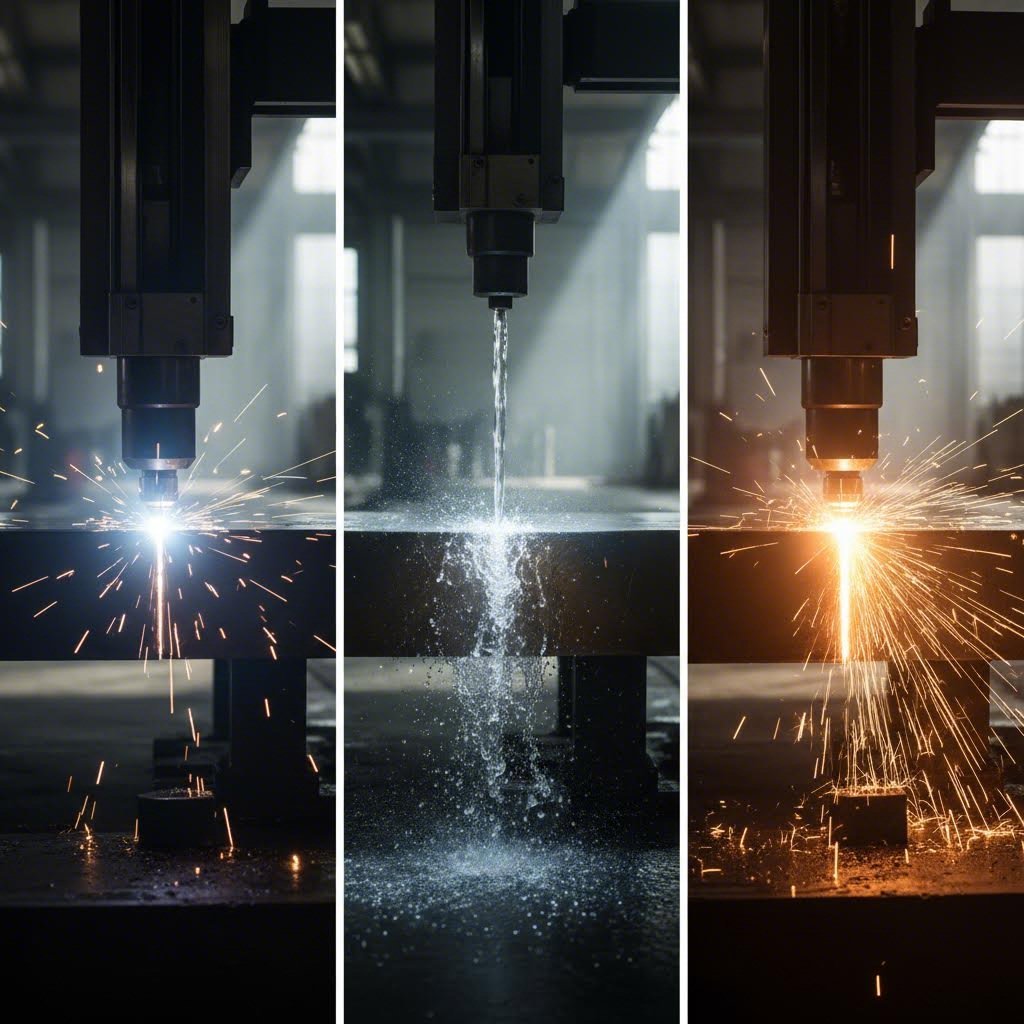

金属板を精度よくかつ効率的に切断する方法をお探しですか?その答えは、完全にプロジェクトの要件によって異なります。各切断技術にはそれぞれ特有の利点があり、これらの違いを理解することで、カスタム金属切断プロジェクトに最適な方法を選べます。

現代の製造工場では通常、複数の切断技術を採用しています。 それぞれ特定の材料向けに最適化されています 、厚さ、および精度要件についてです。利用可能な主な選択肢と、それぞれが最適に活用できる状況を確認してみましょう。

複雑な精密加工のためのレーザー切断

プロジェクトで複雑なデザインや非常にきれいなエッジが求められる場合、レーザー切断機があなたの最も頼りになるパートナーになります。この技術は高出力のレーザー光線を金属表面に照射し、デジタル制御された経路に沿って材料を溶融または気化させます。その結果、追加の仕上げ工程を必要としないほど高い精度の切断が実現します。

Zintilon社によると、CNCレーザー切断はコンピューター制御による工程により厳密な公差で正確な切断が可能となるため、特に細かい作業に適しています。集束されたビームによって、手作業では到底再現できないシャープな角部と滑らかなエッジが形成されます。

レーザー切断の主な利点には以下のものがあります。

- ±0.005インチという極めて狭い公差での卓越した精度

- 他の熱加工方法と比較して、熱影響領域が非常に小さい

- ほとんど、あるいは全く後処理を必要としないクリーンな切断面

- 薄手から中程度の厚さの素材に最適です

- 複雑な形状や小さな穴パターンに最適です

ただし、レーザー切断には制限もあります。非常に厚い素材には対応が難しく、銅や真鍮などの反射性金属は専用設備を必要とする場合があります。しかし、電子機器、医療機器、精密部品の製造においては、レーザー技術は比類ない結果をもたらします。

ウォータジェットおよびプラズマによる代替方法

レーザー切断が適していない場合はどうすればよいでしょうか?そのような場面で活躍するのがウォータジェットとプラズマ技術です。これらはそれぞれ、レーザーでは十分に対処できない特定の課題を解決します。

ウォータージェット切断 高圧の水(通常30,000~90,000psi)にガーネットなどの研磨材を混合して、ほぼあらゆる素材を切断します。最大の利点は発熱がないことです。このため、熱で変形したり硬化したりする恐れのある熱感受性素材の切断に最適です。

に従って Wurth Machinery 、ウォータージェット市場は2034年までに23億9000万米ドル以上に達すると予想されており、この多目的な技術に対する需要の高まりを示しています。ウォータージェットは以下の切断において優れています:

- レーザー加工能力を超える厚板

- 熱に敏感な合金および焼入れ材

- 複合材料および非金属材料

- 熱による歪みが全く許されない用途

プラズマ切断 プラズマは異なるアプローチを取り、電気アークと圧縮ガスを使用して導電性金属を溶かして吹き飛ばします。½インチを超える鋼板を加工する場合、プラズマは速度とコスト効率の最適な組み合わせを提供します。

ウルト・マシーンリー社によるテストでは、1インチの鋼板を切断する際、プラズマはウォータージェットよりも約3~4倍高速で、1フィートあたりの運転コストはおよそ半分でした。構造用鋼材の製造や重機器製造において、プラズマは卓越した価値を提供します。

CNCルーター CNC フライス加工は、アルミニウムなどの非鉄金属に対して特に効果的な別の選択肢です。厚板の切断には通常使用されませんが、CNCルーティングは精密な形状を作成するのに優れており、統合された製造セルでは切断と曲げ作業を組み合わせることも可能です。

剪断 直線カットにおいて最も単純なアプローチを表します。According to Cubbison によると、せん断はさまざまな金属板厚に対して一貫性をもたらす迅速なプロセスです。その代償は何でしょうか?直線カットに限定され、他の方法と比べてエッジが粗くなる可能性があることです。

切断方法の比較:完全な概要

プロジェクトに適した金属切断機を選ぶには、複数の要素を検討する必要があります。以下の表は、それぞれの切断方法を最も重要な基準ごとに比較したものです。

| 切断方法 | 物質的相容性 | 厚さ範囲 | エッジ品質 | 精密公差 | 相対的なコスト | 最適な適用例 |

|---|---|---|---|---|---|---|

| レーザー切断 | ほとんどの金属;高反射性材料には制限あり | 最大1インチの鋼材まで可能;0.5インチ未満が最適 | 優れている。仕上げ工程はほとんど不要 | ±0.005" またはそれ以下 | 中~高 | 複雑なデザイン、電子機器、医療機器 |

| プラズマ切断 | 導電性金属のみ | 0.5インチから2インチ以上までの鋼材 | 良好だが、バリ取りを要する場合あり | ±0.015" から ±0.030" | 低~中程度 | 構造用鋼材、重機、造船 |

| ウォータージェット切断 | 事実上すべての素材 | 素材によって最大12インチまで | 優れている。熱影響部なし | ±0.005" から ±0.010" | 高い | 航空宇宙、熱に敏感な素材、複合材料 |

| Cncルーティング | 非鉄金属、プラスチック | 最大1インチのアルミニウム | 良好。適切な工具を使用すればきれいに切断 | ±0.005" から ±0.010" | 中 | アルミプロファイル、看板作成、エンクロージャー |

| 剪断 | ほとんどのシート金属 | 装置により最大0.5インチまで | やや劣る。わずかな歪みが生じる可能性あり | ±0.015" から ±0.030" | 低 | 直線切断、大量生産向けブランキング |

切断寸法を指定する際には、切断時に除去される材料の幅である「カーフ」を理解することが重要です。レーザー切断は最も狭いカーフ(最小0.006インチ)を生成しますが、プラズマ切断はより広いカーフ(最大0.25インチ)を生成します。これは部品の寸法決定や材料使用量の計算に影響を与えます。

切断方法が明確になったところで、次に重要な決定は、アプリケーションに適した金属素材を選ぶことです。異なる材料はそれぞれの切断技術に対して異なる反応を示すため、材料の特性とプロジェクトの要件を適切に照らし合わせることで、最適な結果が得られます。

プロジェクトに最適な金属の選び方

ご自身のニーズに合った切断方法を特定できました。次に同じく重要な判断が待っています。実際にどの金属を切断すべきでしょうか?カスタム製造向けに利用可能な各種金属には、それぞれ独自の特徴があり、不適切な素材を選択すると、たとえ非常に精密な切断を行ってもその効果が損なわれてしまいます。

このように考えてみてください。完璧に切断された部品でも、その基となる素材がアプリケーションの要求に耐えられなければ失敗です。軽量かつ高強度な素材、耐腐食性、あるいはコストパフォーマンスに優れた耐久性など、何を重視するかに応じて、 素材特性の理解 適切な選択へと導きます。

プロジェクト要件への金属特性のマッチング

特定の金属に深入りする前に、プロジェクトが実際に何を要求しているかを検討してください。あらゆる用途では異なる特性が重視されるため、こうした優先事項を明確にすることで、素材選定のプロセスを大幅に簡略化できます。

金属を選ぶ際に評価すべき主な特性には以下のようなものがあります:

- 引張強度 – 材料は破断するまでどれほどの引張荷重に耐えられますか?

- 腐食に強い – 部品は湿気、化学薬品、または塩分を含んだ空気にさらされますか?

- 重量 – 用途によって、移動性や燃料効率のために軽量部品が必要ですか?

- 機械化可能性 – 材料は切断、成形、仕上げがどれほど容易に行えますか?

- 費用 – 予算はいくらで、その用途に高価な素材を使う正当性はありますか?

- 外観 – 完成した部品は外観が見える場所に設置され、美的配慮が必要ですか?

これらの質問に対する答えにより、選択肢は大きく絞られます。マリン用途では何よりも腐食抵抗性が求められます。航空宇宙部品では軽量化が最優先されます。装飾用の手すりは耐久性に加えて視覚的な美しさが求められます。

鋼 vs アルミニウム vs ステンレス

カスタム切断で最もよく指定される金属と、それぞれの優れた用途について見ていきましょう。

炭素鋼:費用対効果に優れた主力素材

予算と強度が最優先事項である場合、炭素鋼は卓越した価値を提供します。According to Impact Fab によると、低炭素鋼(ソフトスチールとも呼ばれる)はあらゆる加工工場に存在しており、最も経済的な選択肢の一つです。高い延性と優れた溶接性を持つこの材料は、ほとんどの切断方法に対して問題なく加工できます。

炭素鋼は、構造部品、機械フレーム、塗装またはコーティングされる用途に非常に適しています。ただし、内在的な耐食性は持たないため、保護コーティングなしでは、屋外などの暴露環境下で錆の発生は避けられません。

アルミニウム板金:軽量性に優れた主役

重量の削減が設計を左右する場合、アルミ板は明らかに最適な選択肢となります。シーザー・テクノロジー社によると、アルミニウムの密度はステンレス鋼の約3分の1であり、部品の取り扱いや輸送が大幅に容易になります。

アルミ板は軽量化以上のメリットを提供します。この素材は空気にさらされると自然に保護性のある酸化皮膜を形成するため、追加処理なしでも優れた耐腐食性を発揮します。エンジニアは自動車部品、航空宇宙用途、または質量の低減が性能や効率を向上させるあらゆるプロジェクトで頻繁にアルミニウムを指定しています。

アルミニウムの溶接には専門知識が必要であることに留意してください。酸化皮膜や高い熱伝導性が課題となるためです。一方、切断に関しては、レーザー、ウォータージェット、CNCルーティングのいずれの方法にも良好に応じます。

ステンレス鋼板:耐腐食性に優れた高品質素材

アプリケーションが過酷な環境にさらされる場合、ステンレス鋼板は炭素鋼では到底及ばない耐食性を提供します。クロム含有量により自己修復可能な保護層が形成され、金属の美観が長年にわたり保たれます。

しかし、ここからが素材選定の繊細なポイントになります。すべてのステンレス鋼のグレードが同じ性能を発揮するわけではなく、304と316のステンレス鋼のどちらを選ぶかがプロジェクトの成功を左右することがよくあります。

に従って Geomiq 決定的な違いは一つの元素にあります:モリブデンです。316グレードのステンレス鋼は2〜3%のモリブデンを含んでおり、塩化物や過酷な化学薬品に対する耐性が著しく向上します。塩水噴霧試験では、316ステンレス鋼は模擬海水環境において約10年間の耐食性を示したのに対し、304はわずか1年でした。

316に20〜30%のプレミアムを支払うべきタイミングはいつでしょうか?以下の用途では必須と考えてください:

- 海洋および沿岸部の応用

- 化学プロセス設備

- 医療および製薬用部品

- 塩害地域における屋外設置

屋内用途、厨房機器、および穏やかな屋外環境向けとして、304ステンレス鋼は低コストで優れた性能を発揮します。

亜鉛めっき鋼板:予算内で実現する屋外耐久性

ステンレス鋼のような価格を避けつつ、屋外での腐食抵抗性が必要な場合はどうすればよいでしょうか?亜鉛めっき鋼板と炭素鋼は同じ基本素材を持ちますが、亜鉛の被膜が犠牲陽極作用によって錆から保護します。このため、外観よりも長期間の使用が重視されるフェンス、屋外構造部品、農業機械などに亜鉛めっき鋼板が最適です。

真鍮および銅:特殊用途向け

真鍮と青銅の比較や銅合金の検討を行う場合、通常は特定の専門的要件に対応することになります。銅は非常に高い電気伝導性を持つため、電気部品や配線用途には不可欠です。Impact Fabによると、銅は医療器具や頻繁に触れる表面において有用な抗菌特性も備えています。

黄銅は成形性と耐食性、そして魅力的な金色の外観を兼ね備えています。装飾用ハードウェア、マリン用継手、低摩擦特性を必要とする部品に使用されることがよくあります。これらの材料はいずれも、ウォータージェットや専用のレーザー装置で清潔に切断できます。

材料の特性が切断方法の選定に与える影響

材料の選択は、どの切断技術が最適な結果をもたらすかに直接影響します。銅や黄銅といった反射性金属は標準的なレーザー装置にとって難易度が高いため、専用設備または代替手法が必要になります。厚手の炭素鋼板はコスト効率の面でプラズマ切断が適していますが、薄いアルミニウム板はレーザーの高精度に非常に適しています。

この関係性を理解することで、費用のかかる不一致を防げます。材料と切断方法を同時に指定することで、加工業者がプロジェクトが要求するエッジ品質および公差を確実に達成できるようになります。

素材の選定が明確になったところで、次の検討事項は厚さの仕様であり、それらを定義するゲージ体系を理解することです。

金属の厚さとゲージ仕様

初めて購入する人にとってよくつまずく点があります。「14ゲージの鋼材」と言われたとき、その厚さが正確にどれくらいかすぐにわかりますか?もしわからなければ、決してあなた一人ではありません。金属厚さを測るためのゲージ体系は、一見すると直感に反しているように思えますが、カスタムカットされた金属材がプロジェクトに正しく適合させるためには、この理解が不可欠です。

厚さは、構造的強度から効果的な切断方法の選定まで、あらゆる要素を決定します。間違った厚さを選択すれば、作業に耐えられないほど弱い材料になったり、加工業者がまったく別の設備を必要とするほど厚くなり、結果として失敗につながります。この体系を明確に理解し、正確に必要なものを指定できるようになりましょう。

ゲージ体系の読み方

ゲージ体系は、標準化された計測体系が存在する以前に、イギリスのワイヤー産業で生まれました。 according to Stepcraft ゲージは当初、線材の引抜き工程中に直径を識別するために使用されていました。この用語は板金にも残り続けています。

重要な概念はこれです:ゲージ番号が小さいほど、材料が厚いということです。これは、数字が大きいほど材料が多くなると考える直感に反しています。こう考えてください:線材工場での引抜き工程の回数が少ないほど、ワイヤーは太くなるため、ゲージ番号は低くなるのです。

さらに複雑なのは、同じゲージ番号でも金属の種類によって厚さが異なる点です。したがって、スチールの14ゲージの厚さはアルミニウムの14ゲージとは異なります。そのため、板金ゲージ表は不可欠となります。例として:

- 14ゲージの軟鋼 0.0747インチ(1.897 mm)

- 14ゲージのアルミニウム 0.0641インチ(1.628 mm)

- 14ゲージのステンレス鋼 0.0781インチ(1.984 mm)

この変動は、各金属がゲージ測定システムにどのように反応するかに影響を与える異なる物理的特性を持っているためです。常に特定の材料に適したチャートを参照してください。想定による判断は高価な注文ミスにつながります。

一般的なゲージの実用的なコンテキスト

ゲージサイズを文脈の中で理解することで、実際に何を注文しているのかを明確にイメージできます。MetalsCut4Uによると、適切なゲージを選ぶ際には、構造的要件、予算制約、美的配慮が重要です。

以下は、一般的なゲージが現実の用途でどのように適用されるかの例です:

- 10ゲージの鋼板厚さ (0.1345インチ / 3.416 mm) – 重量構造物、産業用機器フレーム、トレーラーベッド、最大の剛性が求められる用途

- 11ゲージ鋼板の厚さ (0.1196インチ / 3.038 mm) – 頑丈なブラケット、構造補強部品、商業建築用構成部品

- 14ゲージ鋼板の厚さ (0.0747インチ / 1.897 mm) – 一般的な製造作業、自動車パネル、装置エンクロージャー、中程度の構造用途

- 16ゲージの厚さ (0.0598 インチ / 1.518 mm) – HVACダクト、装飾パネル、内装部品など、軽量用途向け

- 18-22ゲージ – 薄肉のエンクロージャー、装飾要素、および高強度よりも軽量化が重視される用途

切断方法別の板厚制限

材料の板厚は、使用可能な切断技術を直接的に決定します。各方法には最適な板厚範囲があり、これを超えると切断面の品質、精度、または経済性が損なわれます。

Benchmark Abrasives社によると、レーザー切断は一般的に3/4インチ未満の薄板材に優れていますが、プラズマ切断は1インチ以上でも大幅に高速で処理できる厚板に対応できます。

レーザー切断の板厚制限

レーザー加工システムは薄板から中厚板に対して最適な性能を発揮します。産業用ファイバーレーザーのほとんどは約25mm(1インチ)までの鋼材を切断可能ですが、12.7mm(0.5インチ)を超えると切断エッジの品質と速度が顕著に低下します。厳密な公差と清浄な切断面を必要とする精密作業では、レーザーが真価を発揮する14ゲージ(約2mm)以下の材厚に限定することをお勧めします。

プラズマ切断の板厚における利点

プロジェクトで10ゲージ(約3.6mm)以上の厚さの鋼材を扱う場合、プラズマ切断はますます魅力的になります。この技術は、レーザー切断と比較してより厚い板材を高速かつ経済的に切断できます。ただし、熱影響領域(HAZ)が大きくなるため、精密用途では追加の仕上げ工程が必要になることがあります。

ウォータジェット切断の汎用性

ウォータジェット切断は、薄いフィルムから6インチ(約150mm)以上もの厚さの素材まで、最も広い範囲の板厚に対応可能です。 according to Benchmark Abrasives によると、この「冷間切断」技術は実質的に熱影響領域を生じず、熱による歪みが許容できない厚手の熱感受性材料に最適です。

厚さが切断面の品質に与える影響

厚い材料は、あらゆる切断方法に対してより大きな課題を生じます。切断時に除去される材料の幅(カーフ幅)は、材料の厚さが増すにつれて広くなり、寸法精度に影響を及ぼします。レーザーやプラズマなど熱を利用する加工方法では、厚手の材料に対してより広い熱影響部が生じるため、切断端が硬化する可能性があり、バリ取りが必要になることがあります。厚板材料に対して厳しい公差を指定する場合は、仕様を確定する前に加工業者と実現可能な結果について相談してください。

鋼板ゲージ厚さ参考チャート

以下の表は、一般的なゲージサイズにおける実際の寸法および推奨切断方法を示す金属ゲージ厚さの参考表です。カスタム切断金属部品のご注文時に、この参考情報をご活用ください:

| ゲージ番号 | 軟鋼(インチ) | 軟鋼(mm) | アルミニウム(インチ) | ステンレス鋼(インチ) | 推奨切断方法 |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | プラズマ、ウォータジェット |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | プラズマ、ウォータジェット |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | プラズマ、ウォータジェット、高出力レーザー |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | プラズマ、ウォータジェット、レーザー |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | レーザー、プラズマ、ウォータジェット |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | レーザー(最適)、ウォータージェット、プラズマ |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | レーザー(最適)、ウォータージェット、せん断 |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | レーザー、せん断、ウォータージェット |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | レーザー、せん断 |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | レーザー、せん断 |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | レーザー、せん断 |

ゲージ番号が増加するにつれて(板厚が減少する)推奨される切断方法が変化することに注意してください。厚手の板ではプラズマやウォータージェットが好まれる一方で、薄手の板ではレーザーとせん断が適しています。この関係性により、板厚仕様に適切な加工能力をマッチさせることができます。

ゲージ仕様を理解したところで、次に考慮すべきは公差です。公差とは、指定された寸法に対して許容される誤差の範囲であり、部品が設計通りに正しく組み立てられるかどうかを決定します。

カスタム金属切断における公差と精度

材料を選定し、適切なゲージを決定し、切断方法を選んだところで、成功するプロジェクトと失敗に終わるプロジェクトを分ける重要な問いがあります。完成した部品は、指定した寸法に対してどれほど正確である必要があるでしょうか?

ここに公差が関係してくるのです。そして、初めて購入する多くのお客様が高価なミスを犯してしまうポイントでもあります。公差を必要以上に厳しく指定すると、不要なほどの精度に対して高額を支払うことになります。逆に緩く指定すれば、部品同士が正しく適合しなくなる可能性があります。このバランスを理解することで、費用と手間の両方を節約できます。

部品にとって公差とは何か

公差とは、指定した寸法からの許容される誤差の範囲を意味します。長さが正確に12.000インチの部品を発注する場合、どんな切断方法でも完全な精度を実現できるわけではなく、必ず何らかのばらつきが生じます。公差は、その用途においてどれだけのばらつきが許容可能かを定義します。

このように考えてください。もし公差が±0.010インチであれば、11.990インチから12.010インチの範囲内で測定された12.000インチの部品は検査を通過します。この範囲外の部品は拒否されるか、再加工が必要になります。

に従って Hypertherm レーザー切断は一般的に0.01インチ(0.25 mm)未満の寸法公差を達成するのに対し、X-Definitionプラズマシステムは約0.02インチ(0.5 mm)の精度を発揮します。この差は名刺ほどの厚さに相当し、どちらの技術があなたの要件に適しているかを決定づけます。

ここでの重要なポイントは、より厳しい公差が自動的に優れているわけではないということです。『レーザー品質』の精度を要求する前に、本当にその精度が必要かどうかを自問してください。切断テーブルから直接溶接工程へと送られる部品では、切断面の公差よりも溶接自体による変動の方が大きいため、極めて厳しい公差はほとんど必要ありません。

業界ごとの精度基準

異なる業界では、大きく異なる精度レベルが求められます。航空宇宙部品は完璧な適合が不可欠であるため、非常に厳しい公差が要求されますが、装飾用金属製品は機能や外観に支障を来さない範囲で、より大きなばらつきを許容できます。

Komacutによると、カスタム金属切断加工の公差には、いくつかの種類があります:

- 次元容量 – 長さ、幅、穴の位置に関する寸法のばらつき

- 角度公差 – 設定された曲げ角度からの許容される偏差。通常は±0.5°から±1°

- 板厚の公差 – 指定された値からの材料の板厚に許容される変動

- 平らさ の 許容 – 完全に平らな面からの許容される偏差

標準的なレーザー切断の公差は、高精度加工では±0.20mm、一般的な用途では±0.45mmの範囲です。医療機器や電子機器のエンクロージャーなど、精密な組立品と接続する必要がある部品の場合は、より厳しい公差を指定してください。構造部材や溶接される部品の場合は、通常、標準公差で十分です。

達成可能な精度に影響を与える要因

製造業者が実際に達成できる精度には、複数の変数が影響します。これらの要因を理解することで、適切な期待値と仕様を設定できます。

- 切断方法 – レーザー切断およびウォータジェット切断は、プラズマ切断やせん断よりも厳しい公差を実現できます

- 材料タイプ – 金属の性質はさまざまである。アルミニウムなどの柔らかい材料は鋼に比べて変動幅が大きくなる可能性がある。

- 材料の厚さ – 材料が厚くなると切断の難易度が上がり、許容公差も広くなる。

- 機械の校正 – 適切にメンテナンスされ、最近キャリブレーションされた設備は、より一貫性のある結果を提供する。

- 運営者の専門知識 – 熟練したオペレーターは、それぞれの個別作業に対して最適な条件を調整する。

- 部品の複雑さ – 複雑な形状や鋭いコーナーは、単純な形状よりも精度の確保が難しくなる。

部品の複雑さには特に注意を払う必要がある。単純な長方形のブランク材は容易に厳しい公差を維持できるが、複雑な切り抜き、狭い半径、多数の穴パターンを加えると、達成可能な精度は通常緩くなる。仕様を確定する前に、製造担当者と複雑な形状について相談すること。

エッジ品質および表面に関する考慮事項

公差は寸法以上に、エッジ品質も重要である。完成品のエッジに影響を与える要因はいくつか存在する。

熱影響部(HAZ) レーザーやプラズマなどの熱切断方法では、切断周辺の金属特性が変化し、エッジが硬化したり変色したりする可能性があります。レーザー切断は集束されたビームを使用するため熱影響部(HAZ)を最小限に抑えますが、プラズマ切断ではより広い範囲に影響が及びます。

ドロス形成 バリとは、切断面の下面に溶融した材料が再凝固して付着した状態を指します。JLC CNCによると、補助ガスの圧力が低すぎたりノズルの高さが不適切な場合にバリが発生します。適切な機械設定によりバリは防止可能ですが、用途によっては切断後の清掃工程が必要になることがあります。

表面仕上げ 方法および材料によって異なります。レーザー切断は通常最も滑らかな切断面を生成しますが、プラズマ切断では目立つストライエーション(条線模様)が残り、外観が重要な用途では追加の仕上げ処理が必要となる場合があります。

コストと許容差の関係

より厳しい許容差(狭い公差)は必然的にコストを増加させ、場合によっては著しく高額になります。Hyperthermによると、不必要に厳しい許容差は以下のいくつかの費用項目によって製造工程に負担をかけることになります:

- 設備投資 – より狭い公差が可能な機械は大幅に高価になります。レーザー方式はプラズマ方式と比べて数十万ドル高くなる場合があります

- 検査コスト – 狭い公差には高度な測定装置が必要です。三次元測定機(CMM)は最大で12万ドルかかることもあります

- トレーニング要件 – 狭い公差の測定には専門的なスキルを持つ、より高給の要員が必要です

- スクラップ率 – 厳しい仕様では、許容範囲外となる部品が多くなるためロスが増えます

- 生産効率の低下 – 最大の精度を達成するには、通常、切断速度を遅くする必要があります

以下の点を考慮してください。一部の人々は、特定の用途においてチタンやタングステン合金が地球上で最も強い金属であると考えています。しかし、世界で最も強い金属を加工する場合でも、機能上必要でない限り、不必要に狭い公差を要求する必要はありません。公差の仕様を実際の要件に合わせることで、「できるだけ狭く」というデフォルト設定よりも、プロジェクトの経済性が最適化されます

狭い公差を指定すべきタイミング

精度が本当に重要な用途には、厳しい公差仕様を予約してください:

- 精密アセンブリにおける嵌合部品

- 医療機器や航空宇宙用途の部品

- CNC加工部品と接続する部品

- 高級装飾仕上げで見えるエッジ部分

構造部品、溶接される部品、または塗装や粉体塗装によってエッジが覆われる用途については、標準公差でも通常、機能的には同等の結果が得られ、コストは低くなります。

公差の理解を深めたら、次は要件を製造者が正確に実行できる明確な仕様へと翻訳することが重要です。これには適切な測定技術と文書化の手法から始めます。

注文の測定方法および仕様の指定方法

あなたは公差、材料、切断方法を理解しているでしょうが、測定が誤っていたり仕様が加工業者を混乱させるものであれば、その知識はまったく意味を持ちません。プロジェクトに完全に適合するカスタムカットの薄板金属を入手するには、切断を始める前から準備を始める必要があります。それは、どのように測定し、文書化し、要求事項を伝えるかに始まります。

単純に聞こえますか?初めて購入する多くのお客様は、届いた部品が仕様とわずかに異なることに気づき、後悔することになります。成功した発注と厄介な再作成を分ける実践方法について見ていきましょう。

正確さのための測定

正確な測定値は、サイズに応じて薄板金属を切断するすべての成功した注文の基盤となります。どのような寸法を記録する前にも、適切な測定器具と技術を使用していることを確認してください。

適切な測定機器を使用する

標準的な巻き尺はおおまかな見積もりには使えますが、金属のカスタム加工にはより優れた測定工具が必要です。Sheet Metal Masionによると、板金の厚さを測定する際は、必ず平らで単純な箇所で、ノギスまたはマイクロメーターを使用すべきです。長さや幅の寸法には、プロジェクトに必要な精度を提供するスチール製定規または高精度の巻き尺を使用します。

以下のツールの推奨事項を検討してください:

- デジタルノギス ― 厚さの確認および小型部品の寸法に不可欠

- スチール製定規 ― 1/64インチまたは0.5mmの目盛りを持つ直線測定に最適

- マイクロメーター ― ±0.005インチより厳しい公差が重要な場合に必要

- 精密角定規 ― 測定前に基準エッジの直角度を確認

除去される材料分を考慮

多くの注文で問題が発生する原因は、切断時に材料が削り取られるという事実を忘れることにあります。つまり ESAB 「カーフ(kerf)」とは、切断プロセスで板材を切断する際に除去される材料の幅のことです。プラズマ切断では0.150インチ以上が除去される場合がありますが、レーザー切断では通常0.020~0.050インチ程度しか除去されません。

最近のCNC機械はカーフに対して自動的に補正を行います。制御装置がツールパスをカーフ幅の半分だけオフセットするのです。ただし、互いにぴったりと嵌め合わさる部品や、アセンブリ内で正確なフィットが必要な部品を設計する際には、この概念を理解しておく必要があります。切断用のデータファイルを提供する場合は、カーフ補正がすでに適用されているか、それとも加工業者が後から追加するのかを、必ず確認してください。

重要寸法は二度確認する

二度測って、一度発注する。穴の位置、接合面、インターフェースポイントなど重要な部位については、複数の基準点から寸法を確認すること。特にメートル法とインチ法の単位変換を行う際は、計算を再度検算すること。大規模な注文での単純な計算ミスは、高価な教訓となる。

明確な切断仕様の作成

加工業者が製造できるのは、明確に伝えた内容だけです。あいまいな仕様は電話確認や遅延、場合によっては誤りを招きます。以下は、要件をプロフェッショナルに文書化する方法です。

CNC加工用のファイル形式

デジタル設計図を提出する際、ファイル形式は重要です。PTSMAKEによると、DXFファイルは不要な要素を取り除き、線分の重なりをチェックし、適切なスケールになっているか確認し、すべての寸法を検証する必要があります。ベクター形式は品質を損なうことなく拡大縮小が可能であり、製造用途に最適です。

推奨されるファイル形式は以下の通りです:

- DXF – 2次元切断パスの業界標準。ジオメトリはクリーンに保ち、レイヤーは整理すること。

- DWG – AutoCADネイティブ形式。加工機器との互換性が広く確保されている。

- STEPまたはIGES – フラットパターン展開が必要な3Dモデルに推奨される。

- PDF図面 – 明確な寸法記入のある単純な部品には許容可。ただし、複雑な形状には不適切。

ファイル送信前に、すべてのテキストをジオメトリに変換し、接続ラインを統合して、正しい単位を使用していることを確認してください。ドリルチャートや金属板厚さ規格表を資料に添付することで、加工業者が仕様が設計意図と一致するかを確認できます。

図面の要件および寸法記法

デジタルファイルを使用する場合でも、重要な測定値を示す寸法付き図面を含めてください。標準的な寸法記法を使用し、どの寸法が重要(キーダイメンション)であるか、どの寸法が参考用のみであるかを明確に示してください。基準点(基準面)を指定することで、加工業者が設計者と同じ位置を基準にして測定できるようになります。

PTSMAKEによると、適切なドキュメントには材質の仕様、必要な数量、および特別な指示を含めるべきです。ファイル内のレイヤー管理は、製造業者が設計をどのように解釈するかに大きく影響します。切断パス、折り曲げ線、寸法、注釈については、それぞれ個別のレイヤーを使用してください。

避ける べき 常 に 起き て いる 間違い

他人の間違いから学ぶことで、時間と費用を節約できます。カスタム金属部品の注文では、以下のようなミスが繰り返し見られます。

- カーフ幅を忘れる – 組み合わせたり嵌め合ったりする部品を設計する場合、切断によって部品間の材料が除去されることを忘れないでください

- 実現不可能な公差を指定する – プラズマ切断部品に対して±0.001インチを要求しても全員の時間を無駄にするだけです。公差は切断方法の能力に合わせてください

- 明確でない寸法基準 – 「エッジから12インチ」という表記は、どのエッジかを特定しない限り意味がありません。明確な基準点(ダット)を用いてください

- 材質の仕様が欠落している – 「スチール」だけでは仕様とは言えません。材質グレード、板厚、表面処理の要件を明記してください

- 曲げ加工の許容値を無視する – ブレットメタル加工会社によると、設計に曲げ加工が含まれる場合は、各曲げ部分に追加材料を加える必要があります。曲げ許容値を考慮しないと、完成部品のサイズが小さくなってしまいます。

数量の検討とロット単位の価格設定

発注する部品の数量は、価格および納期の両方に影響します。加工業者は通常、段階的な価格設定を提供しています。つまり、数量が多くなるほど、セットアップ時間のコストがより多くの部品で割り勘になるため、1個あたりのコストが低下します。ただし、必要のない数量を発注すると、資金と保管スペースを圧迫することになります。

ロットサイズの選択肢についてサプライヤーと相談してください。特定の数量(10個、25個、50個、100個など)で価格が下がる業者もいれば、数量に応じて割引率が段階的に上がる業者もいます。試作や小ロット生産の場合、1個あたりの単価は高くなりますが、納期は短縮されるのが一般的です。

発注手順チェックリスト

カスタム切断金属部品の発注を提出する前に、このチェックリストに沿って確認を行い、抜け漏れがないようにしてください。

- 材料選定 – 材料の正確な種類とグレードを指定してください(例:304ステンレス鋼、6061-T6アルミニウム、A36軟鋼);使用する切断方法に適した材料であることを確認してください

- 板厚の仕様 – ゲージまたは小数による板厚を単位付きで明記してください。ゲージ番号を使用する場合は、実際の寸法を確認するためにゲージサイズ表を参照してください

- 寸法の記載 – すべての重要寸法を明確に記入した図面を提供してください。複雑な形状の場合はDXFまたはDWGファイルを添付してください。単位(インチまたはミリメートル)は明示的に指定してください

- 許容差の要件 – 重要な寸法については必要な公差を明記してください。高精度が不要な部分には標準公差を使用し、コスト削減を図ってください

- 数量および納期 – 個数および希望納期を確認してください。数量に柔軟性がある場合は、ロットごとの価格について問い合わせてください

- 仕上げの期待値 – エッジ品質の要件、表面処理の必要条件、および二次加工(バリ取り、コーティングなど)の有無を明記してください

- ファイルの検証 – 提出前に、デジタルファイルの幾何学的重複、適切なスケーリング、およびレイヤー構成の整理がされているかを確認してください

仕様が明確に文書化され、検証されたことで、産業用製造から週末のDIYプロジェクトまで、カスタム切断金属材がさまざまな用途にどのように活用されるかを検討する準備が整いました。

カスタム切断金属材の主な用途

カスタム切断金属材の指定方法や発注方法について理解できたところで、「実際に何を作ることができるのか」と疑問に思うかもしれません。その応用範囲は、大規模な工業プロセスから週末のガレージでのDIYプロジェクトまで広がっています。鋼材加工工場の管理者であれ、初めて金属フレーム作りに挑戦する人であれ、高精度に切断された材料は、規格品では実現できない可能性を開いてくれます。

さまざまな業界やユーザーが、カスタム切断金属材をどのように活用しているかを見ていきましょう。これにより、ご自身のプロジェクトのアイデアや背景情報を得ることができます。

産業および製造アプリケーション

製造施設はカスタム切断金属の最大ユーザーであり、その理由も当然です。数百または数千個の同一部品を生産する際、正確に切断されたブランク材から加工を始めることで、二次加工にかかる何百時間もの作業を省くことができます。

自動車の製造および修理

自動車業界は高精度な金属部品に大きく依存しています。据え P&D Metal Works oEM(オリジナル・エクイップメント・メーカー)である自動車メーカーを含め、特定の仕様に従って製造され、大量生産が必要なカスタム製造部品に頼っています。

自動車用途には以下が含まれます:

- チャシス部品 – 正確な寸法が求められる構造部材で、適切な組立と安全性の確保に必要

- サスペンションブラケット – 車両の仕様と正確に一致しなければならない取り付けポイント

- 構造補強 – 高応力部位を補強するための鋼板およびガセット

- ボディパネル – 衝突修理および修復作業用の交換用パネル

- カスタム排気システム部品 – パフォーマンス用途向けのヘッダー、フランジ、および取付ブラケット

IATF 16949認証品質が求められる自動車メーカーにとって、専門サプライヤーと提携することで、シャシーおよびサスペンション用途における高精度部品が業界の厳しい基準を満たすことが保証されます。例えば、 シャオイ金属技術 同社は5日以内の迅速なプロトタイプ製作に加え、自動化された量産体制も備えており、自動車サプライチェーンが厳しい納期を満たしつつ品質を維持するうえで貢献しています。

建築および建設

大小さまざまな建物には、構造全体にわたってカスタムメイドの金属部品が使用されています。Schorr Metalsによると、頑丈な建物は構造体に金属を使用していることが多く、中には完全に金属で造られた建物もあります。カスタム製造により、必要な正確な寸法の金属ビーム、補強材、および板材を入手できます。

建設用途は以下を含みます:

- 構造ブラケット – ビーム、柱、トラス間の接続部分

- 鋼板 – 構造接合用のベースプレート、ガセットプレート、およびベアリングプレート

- 建築要素 – カスタム手すり、階段のけい柱、装飾用金属製品

- Aluminum channel – カーテンウォール、 storefront、ガラス張りシステム用の構造フレーム

- 防犯用ゲートおよびフェンス – 特定の開口寸法および防犯要件に応じてカスタマイズ可能

建築用途では、金属製の可視部分が建物の意匠の一部となるため、特に精度が重要です。レーザー切断によるカスタムメタルサイン、住所表示プレート、装飾パネルは、機能性を備えながらも独自の個性を加えることができます。

製造設備および機械部品

あらゆる製造施設にはいずれ交換部品が必要になる設備があり、そのような部品は多くの場合市販されていません。カスタム切断により、以下のような部品の製造が可能になります。

- 機械用保護カバーおよび外郭 – 特定の装置に正確なサイズで設計された安全バリヤ

- コンベア部品 – サイドレール、取り付けブラケット、およびガイドプレート

- 治具プレート – 生産プロセス用のワークホールディング治具およびジグ

- 装置フレーム – 工業機械用の構造サポート

医療および精密産業

Schorr Metals社によると、多くの医療機器は手術器具や複雑な機械装置など金属製品に関係しています。金属製の外科用手器具は非常に特定かつ正確な寸法で製造でき、大量注文も可能です。医療分野では極めて厳しい公差が要求されるため、これらの用途ではレーザー切断が好まれる方法です。

DIYおよび趣味のプロジェクト

産業規模の設備がなくても、カスタム切断金属の利点を享受できます。趣味を持つ人々、ものづくり愛好家、および住まいの改善に熱心な人々は、手工具では達成できない精度を必要とするプロジェクトにおいて、ますます専門の切断サービスを利用しています。

カスタムエンクロージャおよび電子工作プロジェクト

カスタムコンピュータケース、アンプシャーシ、または制御パネルを製作する場合、鋼板やアルミニウムを正確な仕様に切断することで、手作業による何時間もの作業を省き、プロフェッショナルな仕上がりが得られます。レーザー切断なら、手作業では熟練した金属加工職人でも困難な複雑な通気孔パターンや正確な取り付け穴位置も実現可能です。

アートおよび装飾用金属製品

に従って PrimeWeld 、金属アートプロジェクトは、シンプルな幾何学模様の壁飾りから精巧なドラゴンの彫刻まで多岐にわたります。カスタム切断により、芸術家が組み立てて溶接し、完成品へと仕上げるための正確な形状の部品が提供されます。代表的なアート用途には以下のようなものがあります:

- 細かい文字やデザインが施されたオリジナル金属看板

- 庭園用彫刻および屋外アート

- 壁に取り付ける装飾パネル

- 金属フレームと木材またはガラスを組み合わせた家具部品

住まいの改善およびリフォーム

リフォームプロジェクトに取り組む住宅所有者は、標準サイズが合わない用途においてカスタムカットされた金属材料が非常に役立つことを知っています。フローティングシェルフ用のカスタムブラケット、構造補修用に正確なサイズのプレート、または家具組み込み用の金属フレーム部品などを想像してください。専門的に切断された部品を使用すれば、よりきれいな仕上がりとなり、施工も迅速になります。

自動車のレストアと改造

ショアメタルズによると、修理やレストアが必要な自動車は、アンダーカーペットから内装、外装ボディに至るまで新しい金属部品を必要とします。多くの場合、これらの部品は既存のシャシーに適合させるために特別な寸法に従って作られる必要があります。クラシックカーのレストアやカスタムホットロッド製作を行う愛好家たちは、次のような製品を定期的に注文しています。

- 床パンチパッチおよび交換用セクション

- カスタムブラケットおよびマウントプレート

- 仕様に合わせて切断されたロールケージ部品

- トランク床パネルおよびホイールチューブ

ワークショップおよびガレージの整理整頓

工作場所での金属加工プロジェクトは、初心者向けの代表的な応用例です。溶接テーブル、工具収納ラック、機器スタンドなどは、正確に切断された部品を使用することでメリットがあります。寸法が正確な部品から作業を始めれば、組立が簡単になります。隅がきちんと合わさり、棚板が水平になり、完成品はプロフェッショナルな仕上がりになります。

産業分野における応用概要

以下の一覧では、一般的なカスタム切断金属製品の用途を業界別に分類しており、お客様のプロジェクトがどの分野に該当するかを把握するのに役立ちます。

- 自動車 – チャシス部品、ブラケット、ボディパネル、排気システム、ロールケージ部品

- 構造 – 構造用ブラケット、ベースプレート、手すり、階段、建築用構造部品

- 製造業 – 機械保護カバー、コンベア部品、治具、装置フレーム

- 医療 – 外科用手術器具、装置ハウジング、精密部品

- 造園 – フェンス、門扉、植物サポート、装飾用スクリーン、縁取り

- 農業 – 機器修理部品、カスタムブラケット、収納ソリューション

- 趣味/DIY – エンクロージャー、アートプロジェクト、家具、住まいの改善、修復

- サイン – カスタムメタルサイン、住所表示プレート、企業識別標識、案内表示

用途が何であれ、基本的な原則は常に同じです:適切な材料選定、適切な切断方法、明確な仕様、そして現実的な許容差の設定です。しかし、完璧に切断された部品でさえも、実際に使用可能になる前に追加の処理を必要とすることが多くあります。つまり、仕上げや二次加工が必要になるということです。

仕上げおよび二次加工

お客様のカスタムカット金属部品は正確な寸法で届きますが、本当にそのまま使える状態でしょうか?多くの場合、答えは「ノー」です。切断された生のエッジは、手袋を切り裂くほど鋭利であるか、組立が困難になるほど粗い、あるいは目に見える場所に使うには工業的すぎる外観になっていることがあります。そこで二次加工によって、ただの切断片が完成した部品へと変化するのです。

これらの切断後の工程を理解することで、必要なものを正確に指定でき、特定の用途にとって価値のない工程に対して支払うことを回避できます。

バリ取りおよびエッジ仕上げ

あらゆる切断方法は、何らかの形でエッジの不完全さを残します。レーザー切断は最もきれいな切断面を実現しますが、安全性が重要な用途では、それでも追加処理が必要になることがあります。プラズマ切断はより顕著な凹凸を残すことが多く、せん断加工では切断ラインに沿って大きなバリが発生する可能性があります。

Timesavers社によると、バリ取りとは、機械加工された金属製品に発生するバリと呼ばれる不完全な部分や鋭いエッジを除去し、滑らかなエッジに仕上げるプロセスです。一貫性のあるバリ取りが行われないと、バリによって耐久性、安全性、機能性に問題が生じる可能性があります。

なぜバリ取りが重要なのか

鋭いエッジは、さまざまな側面で実際に問題を引き起こします。

- 安全性に関する懸念 – レーザーカッターのように鋭いバリが、作業者による取り扱いや組立中にけがを引き起こす

- フィット要件 – 凸状のエッジにより、部品同士が正しく合わさったり、平らに設置したりできなくなる

- メッキ付着性 – バリがあると塗装や粉体塗装の被覆性が損なわれる

- 美的基準 – 完成品の可視エッジは、清潔でプロフェッショナルな外観である必要があります

一般的なバリ取り方法

バリの種類によって除去方法が異なります。Timesaversによると、バリには主に「遊離バリ」と「固定バリ」の2種類があります。遊離バリは比較的除去が容易ですが、固定バリはより広範なバリ取り手法を必要とします。

主なバリ取りのアプローチは以下の通りです。

- 手動バリ取り – ハンドツールを使用してバリを研磨、サンドペーパーがけ、または削り取る方法。経済的ですが、時間と労力がかかります

- 機械的バリ取り – 自動機械による研削作業。大量生産において効率的で安定した処理が可能です

- ブラッシング – 金属またはワイヤー製フィラメントの回転ディスクでバリを削り取る。多くの用途において高速かつ費用対効果が高い

- タumbling – 部品を研磨材を含むチャンバー内で回転させる。小型部品やバッチ処理に最適です

- 熱的バリ取り – 熱と可燃性ガスが到達困難な領域のバリを蒸発させます。複雑な形状に最適です

機械式バリ取りは、量産作業において大きな利点があります。据え付けた情報によると、 Timesavers 自動バリ取りははるかに効率的であり、さまざまな切削加工工程で使用でき、信頼性が高く迅速な結果をもたらし、ワークピース構造からバリを完全に除去します。

表面処理およびコーティング

エッジ仕上げに加えて、多くの用途では保護または装飾的な表面処理が必要とされます。これらのコーティングは部品の寿命を延ばし、外観を改善し、性能特性を向上させます。

D+M Metal Productsによると、金属部品の腐食や摩耗から保護するために、表面仕上げが頻繁に行われます。これらのプロセスには、粉体塗装、陽極酸化処理(アノダイジング)、メッキがあり、それぞれ異なる用途に対して明確な利点を提供します。

一般的な仕上げオプション

- 粉体塗装 – 静電気を帯びた粉末を導電性金属に付着させ、次にオーブンで加熱して耐久性があり美観性の高い仕上げを形成する乾式塗装プロセス。無数の色や質感で提供可能。鮮やかで退色しにくい色が求められる屋外機器や部品に最適

- アルマイト加工アルミニウム – アルミニウムの自然な酸化皮膜を電気化学的手法で厚くして、腐食および摩耗抵抗性を高めるとともに、着色用の染料吸収を可能にするプロセス。保護性と金属的な外観が最も重要となる建築・構造用途で好まれる

- 製 – 溶融亜鉛めっきまたは電気亜鉛めっきにより、犠牲陽極作用による腐食保護を提供する亜鉛皮膜を形成。外観よりも長寿命が重視される屋外の鋼製部品に対して費用対効果が高い

- 塗装 – 保護または外観向上のため、亜鉛、ニッケル、クロムなどの金属を薄層で被覆する処理。クロムめっきは装飾的な光沢を付与し、ニッケルめっきは腐食抵抗性を提供

- Eコーティング - 電着塗装は凹部などの複雑な形状にも均一に被覆でき、上塗りのプライマー層として広く使用されています

- 絵画 - 従来のウエットペイント方式。パウダーコーティングほど耐久性はありませんが、無限のカラーマッチングが可能で、補修も容易です

陽極酸化処理(アノダイジング)とパウダーコーティング

この二つの人気のある表面処理は異なる目的に適しています。Gabrian社によると、寸法精度を厳しく保ちつつ、優れた耐腐食性・耐摩耗性と美観ある金属質の外観が必要な場合は、アノダイジングが最適です。一方で、鮮やかな色やユニークな質感を長期間維持したい場合、特に屋外使用でも劣化が少ない仕上げを求めているなら、パウダーコーティングが適しています

主な違いは以下の通りです:

- 次元的な影響 - アノダイジングは厚みの増加がわずかです。パウダーコーティングは2~6ミル(0.05~0.15mm)程度の膜厚になります

- 外観 - アノダイジング処理面は金属的な外観を保持します。パウダーコーティングは無限の色と質感が選べます

- 熱放散 - アノダイジング処理された表面は放熱性に優れています。電子機器の筐体において重要です

- 費用 - パウダーコーティングは通常、アノダイジングよりもコストが低くなります

仕上げ表面のメンテナンス

ステンレス鋼の清掃方法や加工後の磨き方について疑問がある場合、そのアプローチは表面の状態によって異なります。一般的な清掃には、中性洗剤と水が適しています。頑固な汚れには、専用のステンレス鋼用クリーナーが必要になることがあります。磨く際は、段階的に細かい砥粒を使用して所望の仕上げを得るようにしますが、磨き作業では素材が除去されるため、 heavily polished 部分は定期的に再処理が必要になる可能性があることに留意してください。

二次加工が価値を加える場合

切断された部品すべてに広範な仕上げ加工が必要というわけではありません。追加加工を指定すべきタイミングと省略すべきタイミングを理解することで、コストと品質の両方を最適化できます。

以下の場合は仕上げ加工を指定してください:

- 部品が組立時または使用中に頻繁に取り扱われる場合

- 部品が完成製品内で見える位置にある場合

- 母材単体の能力を超えた耐食性が要求される場合

- 部品が他の構成部品と正確に接合する必要がある場合

- 安全規制により滑らかなエッジが義務付けられている場合

以下の場合は仕上げ加工を省略してください:

- 部品は仕上げを施さず、直接溶接工程へ進みます(溶接により仕上げは除去されます)

- 構成部品は設置後に現場で塗装されます

- 内側の構造部材は見えず、触れることがありません

- 美観に関する懸念よりも予算の制約が優先されます

仕上げ要件の指定

仕上げ済みの金属をカスタムカットで発注する際は、明確に伝達してください。

- エッジの要件 – 全周縁をバリ取り("deburred all edges")することを指定するか、特定の縁について明示してください

- 表面処理 – 塗膜の種類、色(RALまたはPantoneコードを使用)、仕上げの質感を明記してください

- 品質基準 – 適用可能な場合は業界規格を参照してください(例:陽極酸化処理にはMIL-A-8625)

- マスキング要件 – 溶接、接地、または組立のために塗装しないでおく必要がある領域を特定する

に従って D+M Metal Products 多くの加工業者は、振動バリ取り、電着塗装、メッキ、または粉体塗装などの処理を信頼できる外部ベンダーに依頼しています。これにより、顧客は複数のサプライヤーを回ることなく完成品を受け取ることができます。

納期および価格への影響

二次加工は納期を延長する場合があり、場合によっては大幅に延びます。粉体塗装サービスは通常3〜5営業日追加でかかります。陽極酸化処理(アノダイジング)は、業者によって1週間以上かかることがあります。トゥンブルバリ取りのようなバッチ処理工程は、より大きなロットで効率的に動作するため、単品あたりのコストに影響を与える可能性があります。

仕上げの要件については、最初に加工業者と相談してください。多くの業者が一括請負サービスを提供しており、調達が簡素化されますが、別途仕上げを手配する場合と比べてコストが異なることがあります。大量または継続的な注文の場合、専用の仕上げ処理パートナーとの関係を持つことで、より良い価格設定と予測可能なスケジューリングが得られることがよくあります。

仕様通りに部品を切断、バリ取り、仕上げを行ったことで、いよいよ使用の準備が整いました。しかし、その注文を確定する前に、これまで学んだすべての情報をまとめて、明確な意思決定フレームワークを作成しましょう。

カスタムメタルプロジェクトの開始方法

切断方法、材料特性、ゲージ仕様、公差要件、仕上げオプションなど、多くの情報を吸収してきました。ここで重要な段階を迎えます。それらの知識を、成功するカスタムメタルプロジェクトへと変換するのです。プロトタイプ用の単一のカスタム金属プレートを発注する場合でも、継続的な量産計画を立てる場合でも、あなたが下す判断と選ぶパートナーが結果を左右します。

すべての情報を整理し、明確な実行フレームワークを作成したうえで、適切なサプライヤーと卓越した製造パートナーの違いについて探ってみましょう。

カスタムメタル部品の選定を行う

加工業者に連絡する前に、各重要な意思決定項目に対応していることを確認してください。これらを一つでも見落とすと、遅延や誤解、または要件を満たさない部品につながる可能性があります。

材料選定

使用する材料の選択は他のすべての要素の基盤となります。腐食耐性が必要な場合はステンレス鋼板、軽量化が求められる場合はアルミニウム、費用対効果の高い強度が必要な場合は炭素鋼のいずれを使用するか、すでに決定しましたか?鋼材のカスタム切断用途では、「鋼」という一般的な表現ではなく、正確なグレードを指定してください。材料の特性が有効な切断方法に直接影響することを忘れないでください。

切断方法の整合

切断技術を素材の種類、板厚、および精度要件に合わせて選定してください。レーザー切断は薄板から中板に対して優れた切断面品質を実現します。プラズマ切断は厚板を経済的に処理できます。ウォータージェットは熱影響部を避けなければならない場合に適しています。採用する方法が使用する素材と板厚に適していることを確認することで、生産中に予期せぬ問題が発生するのを防げます。

厚さ仕様

10ゲージの重量構造用プレートを使用している場合でも、22ゲージの軽量なエンクロージャーパネルを扱っている場合でも、板厚の仕様が正しいか必ず確認してください。特定の素材タイプに対応するゲージチャートを参照してください。鋼材、アルミニウム、ステンレスではゲージの数値が異なることに注意してください。板厚は切断方法の適用可否や達成可能な公差に直接影響します。

許容差の要件

アプリケーションに応じた適切な公差を指定してください。必要以上に厳しい公差を要求すると、機能的な価値が増すわけではなくコストが上昇します。精密仕様は、組み合わせ面、重要なインターフェース、および適合が実際に重要な用途に限定してください。構造部品や溶接を予定している部品については、標準公差で十分です。

仕上げの要件

部品に二次加工が必要かどうかを判断してください。安全な取り扱いのためにエッジのバリ取りは必要ですか?用途として粉体塗装、陽極酸化処理、その他の保護処理を必要としますか?仕上げ要件を事前に明記することで、正確な見積もりと現実的な納期の算出を可能にします。

適切なサプライヤーとのパートナーシップ

製造パートナーの能力は、プロジェクトの成功に直接影響します。 according to Sytech Precision 不適切なパートナーは、スケジュールの遅延、コストの増加、またはコンプライアンスリスクを引き起こす可能性があります。複数の観点から潜在的なサプライヤーを評価することで、単なるベンダーではなく真のパートナーを見極めることができます。

基本的な切断を超えた加工能力

多くの板金加工業者は、標準的なレーザー切断、溶接、成形サービスを提供しています。優れた業者と非常に優れた業者の違いは、包括的な対応能力にあります。候補となるパートナーは、仕上げ工程を社内で一貫して処理できるでしょうか?また、組立サービスを提供しているでしょうか?Sytech Precisionによると、加工業者が担えるサービスが一つ増えるごとに、時間とコストの節約になり、複数のベンダーとの調整が不要になります。

以下のサービスを提供しているサプライヤーを探しましょう。

- 柔軟性のために、複数の切断技術(レーザー、プラズマ、ウォータージェット)

- 社内でのバリ取りおよびエッジ仕上げ

- 粉体塗装またはその他の表面処理能力

- 組立および機械的統合サービス

- 設計支援およびファイル最適化

重要な認証

規制産業において、認証は選択肢ではなく不可欠です。Xometryによると、IATF 16949認証は、組織が製品の欠陥を制限し、無駄と非効率な作業を削減する能力および取り組みを証明する要件を満たしていることを示しています。汎用的なプロジェクトでは認証されたサプライヤーを必要としない場合もありますが、自動車、航空宇宙、医療分野の用途では、特定の品質管理資格が頻繁に求められます。

検討すべき主な認証:

- IATF 16949 – 自動車サプライチェーンへの参加に不可欠

- ISO 9001 – 標準化された品質管理システムを実証

- UL認証 – 電気筐体および安全上重要な部品に必須

- AS9100 – 航空宇宙業界の品質基準

スケーラビリティと納期

一部の加工業者は試作に優れていますが、量産に対応するのに苦労する場合があります。一方で、大量生産は効率的に処理できるものの、小ロットの注文を経済的に請け負えない業者もいます。Sytech Precisionによると、効率化されたワークフローを持つ大規模な加工施設は、注文のサイズに関わらず一貫した納期を守る体制が整っています。

想定される生産量(現在の要求仕様および将来の増加の可能性を含む)について、潜在的なサプライヤーの対応能力を確認してください。標準的なターンアラウンドタイムを理解し、緊急時のニーズに対して迅速対応オプションがあるかどうかを把握しましょう。

設計連携およびDFMサポート

優れたサプライヤーは単に図面通りに製造するだけでなく、その設計を改善します。Xometryによれば、製造性を考慮した設計(DFM)は、設計目標と製造能力を一致させることで、革新的でありながらも合理的なコストと期間で量産可能なプロトタイプを実現します。

堅牢なDFMサポートを提供するパートナーは、設計内容を能動的にレビューし、生産の効率化、コスト削減、耐久性の向上に繋がる機会を特定します。Sytech Precisionによると、これらの知見により、仕様を損なうことなくコストを削減し、耐久性を高め、納期を短縮できるといいます。

適切な加工パートナーは、お客様の特定の要件に合わせて自社の能力をマッチングし、切断技術、認証、納期、設計支援を提供することで、ご要望の仕様を成功した完成品へと変換します。

カスタム金属部品プロジェクトへの取り組み

意思決定が完了し、サプライヤー選定基準が確立されたところで、次のステップに進む準備が整いました。まず、素材、板厚、寸法、公差、数量、仕上げ要件など、完全な仕様書を収集してください。CADデータを提出する場合は、正確なデジタルファイルを準備しましょう。その後、適格な加工業者に見積もりを依頼し、価格だけでなく、技術能力、認証の有無、およびコミュニケーションの質も比較検討します。

過酷な使用条件で高精度なカスタム金属部品を必要とする製造業者にとって、設計段階からの包括的なDFMサポートと迅速なプロトタイピング能力を提供するサプライヤーとの連携は、品質を維持しつつ開発サイクルを短縮することにつながります。このような企業、例えば シャオイ金属技術 は、5日間での迅速なプロトタイピングとIATF 16949認証取得済みの量産体制、さらに12時間での見積もり対応が、板金加工工程をボトルネックから競争優位へと変える方法を示しています。

初めてのカスタムメタルプレート調達を行う場合でも、既存のサプライチェーンを最適化する場合でも、基本的な原則は変わりません。明確な仕様の提示、要件と製造能力の一致、業界のニーズを理解する加工業者との連携が重要です。本ガイドの知識があれば、最初の測定から完成品まで、カスタム切断金属部品のプロセスを自信を持って進めることができます。

カスタムカット金属に関するよくある質問

1. 金属切断の費用はどのくらいですか?

金属切断のコストは、素材の種類、厚さ、切断方法によって異なりますが、一般的には1インチあたり0.50ドルから2ドルの範囲です。時間単価は通常20ドルから30ドルです。高精度の作業ではレーザー切断が高価格になりますが、厚板鋼材の処理にはコスト効率に優れたプラズマ切断が適しています。ロットサイズは1個あたりの価格に大きく影響し、大量生産では複数の部品でセットアップ費用を分散できるため、全体的なコストが低減されます。

2. ホームセンターでは金属の切断を行ってくれますか?

ほとんどの金物店では基本的なパイプ切断サービスを提供していますが、精密な板金加工を行うための設備は備えていません。正確な寸法、複雑な形状、または厳しい公差を要する金属のカスタム切断には、専門の製造業者やSendCutSendなどのオンラインサービスを利用することで、レーザー、プラズマ、ウォータージェットによるプロフェッショナルレベルの切断が可能です。これらのサービスはデジタル設計データを受け取り、指定された仕様に従って切断された部品を提供します。

3. 金属の切断はどうやって行えばよいですか?

自宅で薄い板金を切断する場合、直線の切断にはニッパー(ティン・シース)が使えます。よりプロフェッショナルな仕上がりを得るには、カスタム金属加工サービスに仕様を依頼してください。正確な測定値を用意し、素材と厚さを選び、寸法付きの図面またはDXFファイルを作成して、必要な公差を明記します。オンラインの加工サービスでは即時見積もりが可能で、設計データをアップロードし、素材を選択するだけで、数日以内に高精度に切断された部品が届きます。

4. カスタム金属加工におけるレーザー切断とプラズマ切断の違いは何ですか?

レーザー切断は±0.005インチという非常に厳しい公差を持つ複雑なデザインに優れており、0.5インチ以下の薄板から中厚板までクリーンな切断面を実現します。一方、プラズマ切断はより厚い材料を経済的に処理でき、1インチの鋼材を他の方法と比べて3〜4倍速く加工できますが、カット幅(キア)が広くなりがちで、バリ取りが必要になる場合があります。高精度部品にはレーザー切断を、構造用鋼材の加工にはプラズマ切断を選択してください。

5. 加工プロジェクト向けにどのような素材をカスタムカットできますか?

一般的なカスタムカット金属材には、軽量用途のアルミシート、安価で構造用として利用される炭素鋼、耐食性に優れたステンレス鋼(304または316グレード)、屋外での耐久性を求める際の亜鉛めっき鋼、装飾的・電気用途の真鍮や銅が含まれます。各材料は切断技術に対して異なる反応を示します。たとえば、アルミニウムはレーザー切断やCNCフライス加工で綺麗に切断できますが、厚手の炭素鋼はプラズマ切断の方が適しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——