鍛造対キャストサスペンションアーム:あなたの財布も感じる安全性の選択

安全性と財布に影響を与えるサスペンションアームの選択

時速約110kmでハイウェイを走行中に、突然ステアリングホイールが激しく振動する状況を想像してください。あるいは、日常的な車線変更時に、予期しない方向へ車両が危険なほど引っ張られる感覚を体験するとしましょう。これらは仮定のシナリオではなく、使用目的に合っていないサスペンションアームを選択した場合に実際に起こり得る結果です。

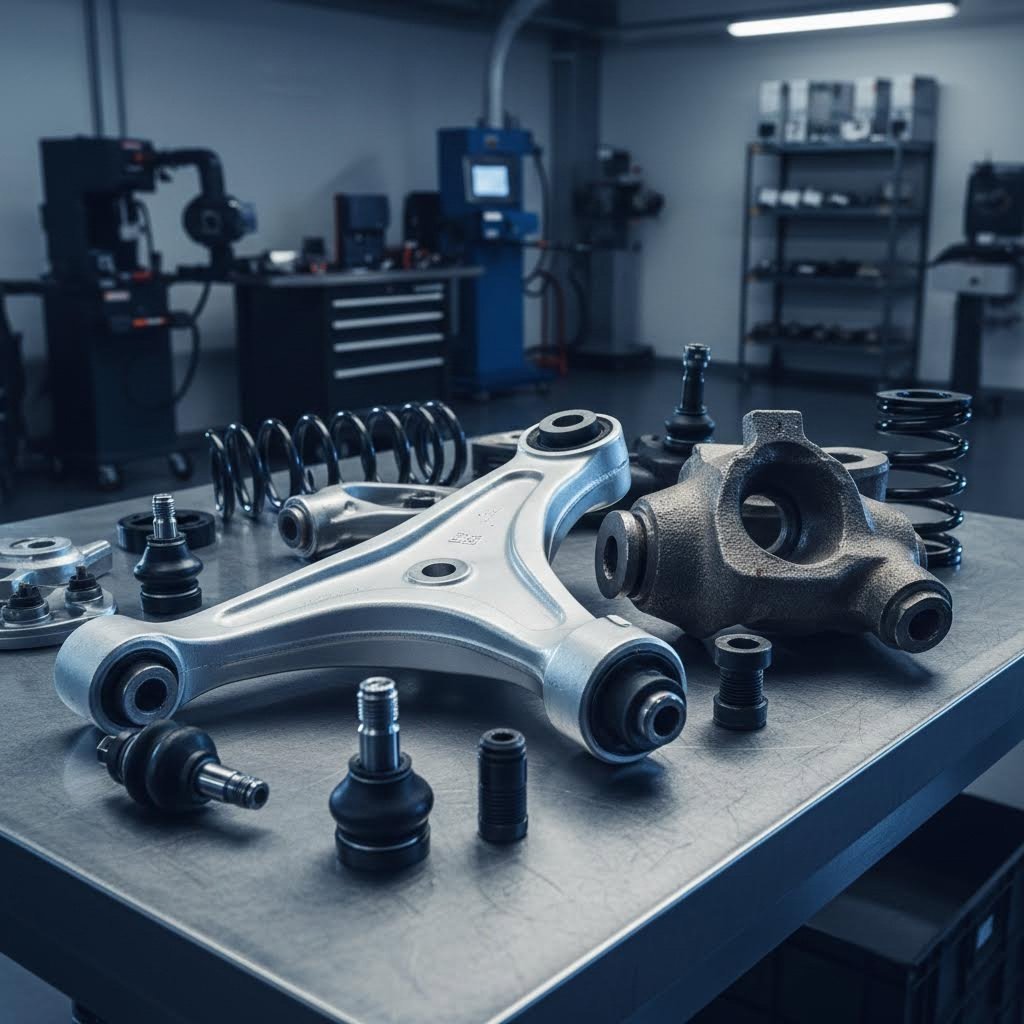

鍛造製と鋳造製のサスペンションアームに関しては、すべてのパフォーマンス愛好家やフリート管理者が、単なる部品番号や価格以上の重要な意思決定を迫られます。サスペンションアームは車輪を車体シャーシに接続する部品であり、ステアリング安定性や操縦精度に直接影響を与え、最終的には道路走行中の安全性を左右します。サスペンション専門家によると GSW Auto Parts 通常の走行中、ロアコントロールアームは単独で車両重量の最大30%を支えています。そのため、部品の品質は安全性において極めて重要な要素となります。

サスペンションアームの選択が思っている以上に重要である理由

週末のサーキット用にアップグレードする場合でも、商用車両の整備を行う場合でも、あるいは日常使用している車の摩耗した部品を交換する場合でも、サスペンションアームの製造方法が以下の3つの重要な要素を決定します。

- ハンドリング特性 - 車両がステアリング操作に対してどれだけ予測可能に反応するか

- 安全マージン - ストレスがかかった際に部品が徐々に曲がるのか、それとも突然破損するのか

- 長期 的 に 信頼 できる - 初期購入価格以外の所有にかかる総コスト

エンジンが内部の圧力を制御し性能を維持するためにPCV(クランクケース強制通気)などのシステムに依存しているのと同様に、サスペンションもまた、走行中の継続的なストレスに対応できるよう適切に製造されたアームに依存しています。どちらのシステムも軽視すれば、時間とともに悪化する問題を引き起こすことになります。

誤った選択による見えないコスト

ほとんどのバイヤーが気づいていないことがあります。混乱は購入する前から始まっています。Kryptonite SuspensionやTRQオートパーツなどのアフターマーケット部品が実際に鍛造、鋳造、またはプレス成形された鋼材のいずれであるかについて、愛好家向けフォーラムには疑問が溢れています。多くのTRQ製品や同様の低価格帯の選択肢では、その製造方法が明確に表示されておらず、実際に入っているものが何かを見極めるのが難しくなっています。

このバイヤーズガイドは、マーケティングのノイズを排除します。装着済みの部品について製造方法を視覚的に識別する方法、鍛造と鋳造プロセスの間の実使用における性能特性の比較、そして実際の走行条件に応じた用途別の判断方法を学べます。私たちは、結晶粒構造の完全性、疲労強度、重量対強度比、破損モードの予測可能性、および1マイルあたりの真のコストという、重要な基準を使って選択肢を評価していきます。

最終的には、安全性と予算要件に合ったサスペンションアームを自信を持って選択できる知識が得られます。正しい判断をしたかどうかを後から疑う必要はありません。

鍛造式および鋳造式サスペンションアームの評価方法

メーカーが異なる用語やマーケティング上の主張を使用する場合、どのようにしてサスペンションアームを客観的に比較すればよいでしょうか?ノイズを取り除き、一貫性があり測定可能なフレームワークが必要です。この評価のために我々が開発したのはまさにそれであり、プレス鋼材、鋳造鋼材製コントロールアーム、および鍛造式代替品に対しても同様に厳密な検証を行う手法です。

当社のテストでは、日常の市街地走行、週末のサーキット走行、オフロードアドベンチャー、および重量牽引という、過酷な4つのシナリオにおける実用的な使用状況を考慮しました。それぞれの使用例はサスペンション部品に異なるストレスを与え、単純な試験室テストでは現れない強みや弱点を明らかにします。

当社の5段階評価フレームワーク

私たちは、すべてのサスペンションアームの選択肢を5つの重要な性能基準に基づいて評価しました。これらは恣意的な測定値ではなく、あなたの安全性に不安の影を落とすのか、それとも走行距離を重ねるごとに信頼性をもたらすのかを決める要素です。

- 結晶粒構造の完全性 -部品内部の金属結晶粒がどのように配列され、方向性のある応力にどう反応するか

- 繰返し荷重下での疲労抵抗性 -微細亀裂の発生なく、繰り返しの応力サイクルに耐える能力

- 強度に対する重量比 足回りの非簧下質量1ポンドあたりに得られる強度の増加量

- 破損モードの予測可能性 -部品が破損前に警告の兆候を示すか、それとも突然破断するか

- 1マイルあたりのコストパフォーマンス -寿命、交換頻度、および車両への潜在的損傷を含めた実質的な所有コスト

交換用コンポーネントを調達する際には、SAE規格とメトリック規格の違いを理解することが重要です。多くの輸入アームはメトリックハードウェアを使用している一方で、国内用途では通常SAE規格が採用されているためです。

実使用環境での性能テストの方法

鍛造と鋳造の根本的な違いは、結晶粒の流れにあります。この違いこそが、実際に遭遇するほぼすべての性能差を説明しています。

メーカーがサスペンションアームを鍛造する際には、金型、圧力、および制御された温度を用いて固体の金属棒材を成形します。金属成形の専門家によると、 Compass & Anvil この工程では、部品の輪郭に沿って途切れのない結晶粒の流れを維持しながら、金属を物理的に強制的に成形しています。木目のように考えてください。木目が連続して通っている場合、その方向に沿って破断しにくくなります。

鋳造は逆のアプローチを採用しています。溶融金属が金型キャビティに注がれ、固化することで、部品全体にランダムな結晶粒構造が形成されます。Compass & Anvilによると、「金属が溶かされることで結晶粒の流れが断たれ、固化後に元の強度の一部を失う」とのことです。このランダムな配向により、鋳造部品は応力下で破壊されやすくなります。

鍛造金属は、成形過程で結晶粒の流れが途切れないため、鋳造金属よりも破砕しにくいです。

表面処理はそれぞれの製造方法に異なる影響を与えます。サスペンション部品に一般的に適用される高周波焼入れは、通常0.03~0.05インチの深さの硬い表層を作り出します。この処理は、整然とした結晶粒構造を持つ鍛造アームに対して非常に効果的に作用します。一方、鋳造アームでは、不規則な結晶粒の配向や内部の気孔の可能性があるため、焼入れの結果が不均一になることがあります。

で発表された研究 疲労の国際ジャーナル 鋳造欠陥がサスペンションアームの疲労破壊に大きな影響を与えることを発見しました。この研究では、「鋳造部品における高サイクル疲労挙動は、ドロス欠陥や酸化物などの表面欠陥によって主に支配される」と明らかにしています。これは、鍛造アームが緻密で連続的な結晶構造を持つため、ほぼ回避される脆弱性です。

この評価フレームワークを確立したところで、特定のサスペンションアーム製品を検討し、それぞれがこれらの基準に対してどのように性能を発揮するかを見ていきましょう。まずは、品質のベンチマークを設定する精密ホットフォージド部品から紹介します。

最大の強度を実現するシャオイ精密ホットフォージドアーム

最大の強度を妥協することなく実現するサスペンションアームを探している場合、精密なホットフォージング(熱間鍛造)がゴールドスタンダードです。しかし課題があります。すべての鍛造部品が同じ品質で作られているわけではありません。平凡な鍛造アームと優れた鍛造アームの違いは、製造精度、品質管理システム、そしてエンジニアリングの専門知識にかかっています。

どこにいるか シャオイ (寧波) メタルテクノロジー 鍛造と鋳造のサスペンションアームに関する議論において、その差を際立たせています。同社の精密ホットフォージング技術は、高度な冶金プロセスとIATF 16949認証を組み合わせており、これは世界中の主要自動車メーカーが要求するのと同じ品質管理体制です。

サスペンション部品におけるIATF 16949認証の重要性

サスペンションアームに認証が必要かどうか疑問に思うかもしれません。答えは断然「必要」です。特にその部品が車両のハンドリングと安全性に直接影響を与える場合、なおさらです。

スミスによると、IATF 16949:2016は、監査人、認証機関、製造業者、サプライヤーの意見を取り入れて国際自動車タスクフォース(IATF)が策定した、自動車業界におけるグローバル品質基準です。汎用的なISO 9001認証とは異なり、IATF 16949には主要自動車メーカーごとの顧客固有要件が組み込まれており、認証を受けたサプライヤーはOEM生産拠点と同様に厳しい基準を満たす必要があります。

これはあなたのサスペンションアームにとってどのような意味を持つのでしょうか?7つの重要な利点があります:

- 信頼性 – 欠陥ゼロの品質マネジメントシステムへの取り組みを示しています

- グローバルリーチ – 製品の輸出先に関わらず、部品が国際的な自動車業界の規格を満たしています

- プロセス統合 – 系統だったプロセスにより、重複や不整合が排除されます

- 根拠に基づいた意思決定 – 品質データによって製造プロセスの改善が推進され、推測ではなく確実な判断が行われます

- 継続的な改善 – 進行中のプロセス改善を組み込んだ文化が備わっています

- 従業員エンゲージメント – 従業員はトレーニングを受けており、すべての工程で品質要件を理解しています

- 顧客満足度 – 常に正確な仕様を満たすことに重点を置いています

CVシャフトの交換時にサスペンション部品をアップグレードする場合や、ディスクブレーキコンバージョンキットを装着する際に、使用するアームがIATF 16949規格を満たしていることを確認すれば、初回の取り付け後も安心して使用できます。

グレインフロー最適化の実例

精密熱間鍛造は単に金属を成形するだけでなく、分子レベルで内部の強度を設計しています。このプロセスの仕組みと、サスペンションへの荷重パターンにどのように影響するのかについて説明します。

熱間鍛造では、加熱された金属素材を非常に高い圧力の下で精密な金型間に押し込みます。鋳造のように金属を溶かして結晶構造を破断させるのとは異なり、鍛造は金属の結晶粒を部品の形状に沿って物理的に再配列します。 Shautoparts によると、このプロセスは「金属の結晶構造を再配列させることで、鋳造品やプレス品と比較して引張強度および疲労耐性が向上する」とのことです。

サスペンションアームが車両内で実際にどのように機能しているかを考えてください。これらの部品はランダムに応力を受けているわけではなく、加速、減速、コーナリングの際に特定の予測可能な方向に荷重がかかります。精密な熱間鍛造により、こうした荷重パターンに沿って結晶粒の流れが最適化され、必要な場所に正確に方向性のある強度が生まれます。

その効果は計測可能です。クリエイターコンポーネンツ社によると、「鍛造製コントロールアームは、一貫したジオメトリを実現し、荷重時のたわみを低減して動的走行中のホイールアライメントを維持します。」この一貫性は、駆動系アップグレードを検討する際に「自分の車は何段変速機を搭載していますか」と尋ねる場合でも、あるいはnv4500トランスミッションのような頑丈なユニットを装備した車両用の部品を評価する場合でも重要です。

ショウイの社内エンジニアリングにより、最短10日間での迅速なプロトタイピングが可能になります。この能力により、重い牽引用、サーキット性能、オフロード耐久性など、特定の用途に応じたカスタムソリューションを提供できます。これはマニュアルトランスミッションを搭載する車両の部品交換でも、特定の4L60Eトランスミッションオイル仕様を必要とする車両でも同様に高い精度で対応可能です。

軽量化と疲労抵抗の利点

単なる強度以上のメリットとして、精密ホットフォージド製サスペンションアームは、日常の走行性能に影響を与える追加の2つの利点を持っています。

非ばね上質量の低減: 鍛造アームは、鋳造品と同等の強度を達成しつつも、より少ない材料量で製造できます。この軽量化により、車両のダイナミクスが直接的に向上します。サスペンションは路面の凹凸に対してより迅速に反応し、ハンドリングがシャープになり、乗り心地も改善されます。他の軽量部品と組み合わせた場合、その効果はさらに高まります。

優れた疲労耐性: 研究により、鍛造部品は鋳造部品よりも疲労荷重に対してはるかに優れた耐性を示すことが確認されています。連続した結晶粒構造により、最終的に破損につながる微細亀裂の進展が防止されます。Creator Components社は、「鍛造アームは従来の材料と比較して比類ない疲労耐性を発揮し、使用期間中の構造的完全性と性能的完全性を確実に保証する」と述べています。

利点

- サスペンションへの荷重パターンに最適化された整合された結晶粒構造

- IATF 16949認証によりOEMレベルの製造基準が保証される

- 迅速なプロトタイピング能力により、最短10日でカスタムソリューションを実現

- 厳格な社内品質管理による一貫した品質

- 保証クレームの削減およびライフサイクルコストの低減

- 寧波港への近接立地による効率的なグローバル出荷

欠点

- 鋳造品と比較して初期コストが高くなる場合がある

- カスタム仕様の場合、納期が長くなる可能性がある

安全性と長期的な信頼性を重視するバイヤーにとって、紹介イ(Shaoyi)のような認定メーカーが製造する精密ホットフォージドサスペンションアームは、他のすべての選択肢と比較されるべきベンチマークです。初期投資は、長期間にわたるメンテナンス間隔の延長、保守コストの削減、そして何よりも重要なことに、最も重要な場面で予測可能な性能を発揮することで、確実に回収できます。

しかし、既存のアフターマーケットブランドから、サーキットで実証された性能を求めている愛好家にとってはどのような選択が適しているでしょうか?パフォーマンス志向のサプライヤーが提供するプレミアムフォージドアームが、このベンチマークと比べてどの程度優れているかを見ていきましょう。

パフォーマンスビルダー向けの高級アフターマーケットフォージドアーム

あなたは、サスペンションアームにフォージドタイプを選ぶことをすでに決めています。ただし、商用車両用のOEM仕様部品を探しているわけではありません。あなたが求めているのは、高性能なジオメトリ、向上したハンドリング性能、そして車両をコーナーで強く押し込んだときに何が起こるかを理解しているエンジニアによって設計された部品による安心感です。

プレミアムなアフターマーケット製鍛造サスペンションアームは、鍛造と鋳造のサスペンションアーム市場において独自のポジションを占めています。これらの部品は、純正仕様と完全なレース仕様の構成の中間に位置し、サスペンション全体を交換することなく、実際のサーキットで実証された技術を愛好家が手に入れられるようにします。週末のオートクロス用車両の製作であれ、日常使用車のハンドリング性能向上のためのアップグレードであれ、高品質なアフターマーケット製鍛造アームを競合他社と差別化する要素を理解することで、より賢明な購入判断が可能になります。

サーキットで実証された鍛造ジオメトリ

アフターマーケット製の鍛造アームが純正OEM部品の単なる代替品と異なる点は何でしょうか?その答えは、ジオメトリの最適化と用途に特化したエンジニアリングにあります。

パフォーマンスサスペンションのメーカーは、純正の仕様を単に複製するだけではなく、それを改良しています。多くのアフターマーケット用鍛造アームは、変更された取り付けポイント、最適化されたブッシュ位置、あるいはハンドリング応答を高めるように設計されたキャンバーおよびキャスター特性を備えています。これらのジオメトリ変更は、既存のサスペンション部品と連動して、よりシャープなステアリングフィール、ロールの低減、そして予測しやすいコーナリング挙動を実現します。

鍛造プロセスにより、強度を犠牲にすることなくこうしたジオメトリの改善が可能になります。K7 Forgedによると、「鍛造によって製造された部品は、結晶粒が配向した設計および高い引張強度限界のおかげで、体積を大きくせずに高いコーナリング荷重や制動力を承受できます。」この強度上の利点により、エンジニアは補強のために材料の厚みを増すことなく、性能向上のためにアームジオメトリを変更できるのです。

激しいコーナリング時を想像してみてください。サスペンションアームは、ホイールのアライメントを乱そうとする力に抵抗するために、非常に大きな横方向の負荷を受けます。高品質な鍛造アームは、こうした負荷下でもそのジオメトリを維持し、繊細に調整されたサスペンションセッティングをラップごとに安定して保ちます。一方、不規則な結晶構造を持つ鋳造品は応力によりたわみやすく、負荷が増すにつれてハンドリングのばらつきが顕著になる可能性があります。

フローマスターSuper 10エキゾーストやAMPリサーチPower Stepサイドステップなどアップグレード済みの愛好家にとって、サスペンションは次なる論理的なパフォーマンスのフロンティアです。高品質な鍛造アームは、他のアップグレードによって得られた追加の動力と性能に対してシャーシが予測可能に反応するように補完します。

レーシングヘリテージがストリートの信頼性と融合するとき

アフターマーケットの鍛造アームが真にその差を示すのは、故障モードの予測性にあります。これは単なる工学用語ではなく、あなたの命を救う可能性のある安全特性です。

前述の通り、 k7 Forgedによる研究 「極端な負荷下で鍛造ホイールが破損する場合、突然粉々になるのではなく、曲がる傾向があります。この予測可能な変形により、ドライバーは反応する余裕を持てますが、鋳造ホイールは予期せず亀裂が入る可能性があるため、そうはいきません。」この原理はサスペンションアームにもそのまま当てはまります。

鋳造サスペンションアームが破損の限界に達すると、突然かつ重大な亀裂が生じる可能性があります。一瞬前まで普通に走行していたのに、次の瞬間にはホイールの制御を失っているかもしれません。鍛造アームはこれとは異なり、極端な過負荷に対して段階的に曲がるため、完全な破損前に警告の兆候が現れます。異常なタイヤ摩耗やハンドリングの変化、点検時の目に見える変形などが確認できれば、危険な状態になる前に問題に対処する機会を得られるのです。

この予測可能な故障特性が、モータースポーツチームが鍛造部品を信頼する理由を説明しています。レーシングでは、通常の市街地走行と比べてはるかに大きな応力が発生します。チームが必要としているのは、時速160km以上での走行中に突然故障するような部品ではなく、疲労の前兆を示してくれる部品です。このようなレースでの経験は、そのまま市販車の信頼性に直結します。サーキットでの過酷な使用に耐えられる部品であれば、日常的な走行ではその負荷に遠く及ばないからです。

軽量化と車両ダイナミクス

鍛造アームによるアンスプリングマスの低減は特に注目すべき点であり、多くのドライバーが考慮しない車両挙動のさまざまな側面に影響を与えるためです。

に従って rC Street Warsによる工学的分析 アンスプリングマスの低減は、基本的な物理学に基づいた複数の動的利点をもたらします。彼らの研究によると、「アンスプリングマスが小さいほど、これらの部品を加速させるために必要な力が小さくなり、路面の凹凸に対してより迅速に反応できるようになります。これによりタイヤと路面との接触が改善され、最大限のグリップが確保されます。」

これらの利点はサスペンションシステム全体に波及します:

- サスペンションの応答性が向上 - 軽量部品により、ショックアブソーバーとスプリングが路面の変化に迅速に対応可能

- タイヤ荷重の一貫性が向上 - コーナリング、ブレーキング、加速中の接地面の圧力がより安定

- ダンピング効率が向上 - ショックアブソーバーが軽い質量をより効果的に制御

- 回転慣性が低減 - ホイールの加速および減速がより迅速になり、加速性能と制動性能が向上

- ブレーキ性能が向上 – 軽量のアセンブリは熱をより効率的に放散し、ブレーキフェードの発生可能性を低減します。

K7 Forgedによると、鍛造部品は鋳造品と比べて「20〜30%も軽くなる」ことがありながら、優れた強度を維持できるとのことです。過酷なマッドタイヤや頑丈なホイール構成を使用している愛好家にとっては、この軽量化により、大型化したタイヤおよびホイール組み合わせによる回転質量の増加の一部を相殺できます。

アフターマーケット製品対OEM:競合が見落としている比較

アフターマーケットの鍛造アームを検討する多くの購入者は、OEM交換部品との価格だけを比較しがちです。これは誤りです。真の比較は、複数の側面にわたるトータルバリューで行うべきです。

OEMの鋳造アームは、保証期間中の耐久性について最低限の許容基準を満たし、可能な限り低い製造コストを実現するように設計されています。つまり、必要最低限の性能しかありません。一方、アフターマーケットの鍛造アームは異なる顧客層をターゲットにしており、工場仕様を上回る強度、耐久性、および性能を求めて、初期費用を高く払ってでも高品質部品を選ぶユーザー向けです。

全体像を考慮してください。高級アフターマーケット製の鍛造アームは、力強い走行時において疲労寿命が長く、ハンドリングジオメトリが向上し、予測可能な摩耗パターンによりメンテナンス計画が容易になります。これらの利点は時間とともに蓄積され、頻繁な交換が必要な安価な鋳造品の代替品よりも、1マイルあたりのコストを低減する可能性があります。

アンプ付きローリングボードやデッキドツールボックスシステムなどのアクセサリーに投資したトラック所有者にとって、サスペンションはそれらの投資を支える土台です。安価な鋳造アームはハンドリングの不安定性を引き起こし、車両の性能を損なう可能性があり、これはパフォーマンスを重視するユーザーが望むものとは正反対です。

利点

- モータースポーツおよび愛好家用途での実績がある

- OEM純正交換品にはないパフォーマンスジオメトリオプション

- 予測可能な摩耗パターンにより、メンテナンスのスケジューリングが容易になる

- 結晶粒が整列した構造により、突然の破断ではなく段階的な破壊モードが生じる

- 軽量化により、すべての走行条件下で車両ダイナミクスが向上します

- 通常の市街地使用を上回る負荷に対応するように設計されたエンジニアリング

欠点

- OEM鋳造品と比較して高価格

- 一部のプラットフォームでは、最適な取付のために追加の改造が必要となる場合があります

- 車種による可用性に大きな差があります

- 取り付け後は、プロによるアライメント調整が必要になる場合があります

プレミアムアフターマーケット鍛造アームは、ハンドリング性能と安全性を重視する愛好家にとって優れた選択肢です。しかし、予算がより経済的な選択を求める場合はどうでしょうか?OEM鋳造交換用アームが適している状況、およびその限界が問題となる場面について検討しましょう。

予算重視ドライバー向けのOEM鋳造交換用アーム

正直に言いましょう。すべてのドライバーが、サーキットで実証された鍛造サスペンションアームを必要としているわけではありません。1997年製のChevy Silveradoを信頼できる作業用トラックとして維持している場合や、1997年製のGMC Sierra 1500を基本的な移動手段として使い続けている場合、優先すべきは、工場出荷時の走行性能を回復させつつ手頃な価格の交換部品であるはずです。

純正規格の鋳造交換用アームは、鍛造と鋳造のサスペンションアーム比較において、こうした現実的な中間地点を占めています。これらは鍛造品よりも大幅に低い価格で、元の工場仕様を満たすように設計されています。しかし、実際に何を得て、より重要なことに何を犠牲にしているのかを理解することで、鋳造アームが自分の運転ニーズに合っているかどうかを判断できます。

低コストで実現する工場仕様

鋳造式サスペンションアームがOEM純正交換市場で支配的な地位を占めるのには、一つの単純な理由があります。それは経済性です。鋳造プロセスにより、製造業者は複雑な形状の部品を鍛造に比べてはるかに低いコストで大量生産でき、そのコスト削減分を直接消費者に還元できるのです。

しかし、多くの購入者が気づいていないことがあります。すべての鋳造アームが同じ品質ではないということです。使用される鋳造方法は部品の品質に大きく影響し、その差異が多くの人が考える以上に重要であることを理解すべきです。

砂型鋳造: この従来の方法では、溶融金属を砂型に流し込みます。製造専門企業 LS Rapid Manufacturing によると、「砂型鋳造は金型コストが極めて低く、優れた柔軟性を備えている」ため、大型部品の製造において好まれるプロセスとなっています。ただし、砂型鋳造品は一般的に表面粗さが大きくなりやすく、寸法精度がやや低く、凝固時に発生する内部の気孔(微小な空隙)が生じる可能性があります。

ロストワックス精密鋳造: ワックス消失鋳造とも呼ばれるこの方法は、より洗練された部品を作り出します。LS社のリサーチノートによれば、インベストメント鋳造(型殻鋳造)は、砂型鋳造と比較して、優れた表面仕上げおよび寸法精度を持つ「精密鋳物」を実現できるとしています。サスペンションアームの場合、インベストメント鋳造は通常、より滑らかな表面、より厳しい公差、そして低い気孔率をもたらしますが、その反面、砂型鋳造よりも製造コストが高くなります。

1993年式シボレー・シルバラードや1998年式シボレー・シルバラード1500などの車両用に交換用アームを購入する際、パッケージに鋳造方法の仕様が記載されていることはほとんどありません。低価格帯の交換用アームは一般的に砂型鋳造を用いているのに対し、高品質な純正相当部品は、より高い一貫性を得るためにインベストメント鋳造を採用している場合があります。

鋳造アームの限界を理解する

ここで正直な評価が重要になります。鋳造されたサスペンションアームは、確かにその目的に対して機能しうるものです。しかし、その目的には明確な限界があるのです。

根本的な制限は結晶粒構造に起因する。金属が鋳造中に溶融すると、元々の結晶粒の配向が完全に崩壊する。溶融した材料が金型内で固化する際、新しい結晶粒が部品内全域にランダムに形成される。このランダムな配向は、応力下で問題となる内在的な弱点を生じさせる。

で発表された研究 疲労の国際ジャーナル 球状黒鉛鋳鉄製サスペンションアームを調査したところ、「体積内部の微細縮孔や表面におけるスラグ欠陥などの鋳造欠陥」が疲労挙動に直接影響を与えることがわかった。彼らの試験結果では、「高サイクル疲労挙動は、主にスラグ欠陥や酸化物などの表面欠陥によって支配されている」と明らかになった。

これは実用上どういう意味を持つのだろうか? 鋳造アームは、特に反復的な応力サイクル下において、鍛造品と比較して疲労損傷をより速く蓄積する。研究チームは、「低サイクル疲労下では複数のき裂発生が促進される」と指摘しており、鋳造工程由来の表面欠陥が「破損の大部分を引き起こしている」と述べている。

これは、通常の通勤距離を走行する日常使用車両にとってはそれほど重要ではありません。しかし、以下の条件で使用される車両にとってははるかに大きな意味を持ちます。

- パフォーマンス走行またはサーキット走行

- 定格積載重量ギリギリでの定期的なトレーリング

- サスペンションが常に可動するオフロード走行

- 頻繁な急旋回を伴う攻撃的な運転スタイル

冷却システムの類推により、この概念を理解しやすくなります。当時多くの車両が劣化を防ぐために特定のメンテナンス間隔を持つDex-Coolクーラントを使用していたのと同様に、鋳造サスペンションアームにもその使用状況に大きく依存する固有の寿命制限があります。

鋳造アームが適しているケース

純正の仕様内で確実に使用するドライバーにとっては、品質の高い鋳造製交換用アームは依然として妥当な選択肢です。ただし、ここで重要なのは「品質」という言葉です。金属組織が不十分で品質管理がほとんどない安価な鋳造アームは、コスト削減以上のリスクをもたらします。

以下の基準に当てはまる運転スタイルであれば、鋳造アームでも十分に機能します。

- ストックのサスペンションジオメトリで、過度な改造を行っていないこと

- 性能を過度に要求しない通常の市街地走行パターン

- 車両の定格容量を大幅に下回る軽負荷の牽引作業

- 摩耗の兆候を早期に発見するための定期的な点検メンテナンス

利点

- 鍛造品と比較して初期コストが低く、一般的に40〜60%安い

- 改造を必要とせず、OEM部品と直接互換

- 複数の部品サプライヤーや小売店で広く入手可能

- 通常の運転における標準装備用途に対して十分な耐久性

- 工場サービスマニュアルと一致する、よく知られた取り付け手順

欠点

- 同等の鍛造部品と比較して重量が重く、非悬挂質量が増加する

- 破損モードが予測しにくく、段階的に曲がるのではなく突然割れる可能性がある

- 性能使用または過酷な用途では疲労寿命が短くなる

- 不規則な結晶粒構造により、応力分布が不均一になる

- 鋳造欠陥により、繰り返し荷重下で早期破損が発生する可能性がある

結論として、メーカーの仕様内で標準状態の車両を運転しており、予算制約が現実的な場合は、良質な鋳造アームでも十分に機能します。しかし、車両をカスタマイズしている場合、 regularly 限界まで走らせている場合、または初期コストの節約よりも長期的な信頼性を重視する場合は、鋳造部品の限界は許容しがたくなります。

これらのトレードオフを理解することは、サスペンション部品の階層において独自の位置を占める stamped steel コントロールアームという、まったく別の製造方法を検討する際にはさらに重要になります。

ステンプ鋼製アームとその適した使用場面

鍛造および鋳造のオプションに加え、多くの車両所有者を混乱させる第3の製造方法があります:プレス成形鋼製コントロールアームです。タホとサブリバンのどちらが鋳造またはプレス成形アームを搭載しているか調べるために、熱心なフォーラムを検索したことがある方、あるいはトラックの荷台サイズ表ではサスペンション部品を特定できないことに疑問を感じたことがある方は、決して一人ではありません。

プレス成形鋼製アームは、まったく異なる製造プロセスで作られているため、鍛造対鋳造サスペンションアームの議論において明確な位置を占めています。どのように製造され、どのような点で優れており、またどの点で劣るのかを理解することで、摩耗した部品を交換する場合でも、中古車を購入検討する場合でも、より賢明な判断ができるようになります。

プレス成形鋼製アームの現実

stamped steel control armとは一体何でしょうか?紹介金属技術の技術専門家によると、「stamped steel control armは、平板状の鋼板を強力なスタンピング機械で切断・圧延成形し、その後溶接して組み立てる方法で製造されます。これにより、強度がありながらも中空で比較的軽量な部品が得られます。」

このように考えてみてください。鍛造は固体金属を極めて高い圧力で圧縮し、鋳造は溶けた金属を金型に流し込むのに対し、スタンピングは工業用折り紙のようなものです。厚手の鋼板を切断、曲げ、プレス成形し(多くの場合2つのCチャンネルのような形状になり)、それを溶接して最終的な部品を形成します。

この製造方法により、鍛造や鋳造とは本質的に異なる応力特性が生まれます。

- 中空構造 ― 鋳造または鍛造の実心アームとは異なり、スタンプ成形されたアームは本質的に中空であるため、衝撃荷重に対する反応に違いが出ます

- 溶接継ぎ目が弱点となる可能性 – 部品同士が接合される溶接部は、極端な応力下で破損が始まる箇所となる可能性がある

- 板金の特性 – 基本素材は、鍛造部品の連続的な結晶構造や鋳物の緻密な塊とは異なり、荷重に対して異なる挙動を示す

前述の通り、 邵義の識別ガイド 「プレス成形された鋼製アームは溶接で組み立てられているため、継ぎ目部分に潜在的な弱点を持つ。」これは、設計上の用途において安全ではないという意味ではないが、その最適使用範囲には明確な制限があることを示している。

車両におけるプレス成形アームの識別方法

プレス成形アームと鋳造アームについてフォーラムでの混乱は理解できるものである。特にサブバンとタホのように、GMが生産年度によって異なる材料を使用しているトラックではなおさらである。以下にそれらを見分ける方法を示す:

| 識別方法 | プレス成形鋼板 | 鋳造アーム |

|---|---|---|

| 視覚的外観 | 滑らかな表面、目に見える溶接継ぎ目、複数の部品から構成されているように見えたり空洞があるように見える場合がある | 粗く、ざらついた、または多孔質の表面。単一の一体成型品のように見える |

| タップテスト | レンチで叩いたときに空洞で鳴るような音がする | 叩いたときに密で鈍い音がする |

| 表面仕上げ | 滑らかな金属の上に光沢のある黒色塗装を施したものが多い | 金型の跡による粗めの質感 |

| 重さの感触 | 取り外した部品を手に取ると明らかに軽い | 重く、よりずっしりとした質量がある |

紹義社の比較分析による技術ガイダンスによれば、「プレス成形鋼製アームは空洞で鳴るような音を出し、鋳鉄製アームは密で鈍い音を出す」とのことです。この簡単なタップテストにより、特定に関するほとんどの疑問を数秒以内に解決できます。

プレスアームが適している用途

多くの愛好家が見落としている現実があります:プレス加工された鋼製アームは劣っているわけではなく、特定の用途に合わせて意図的に設計されています。自動車メーカーはコスト削減のためだけではなく、あえてプレス構造を採用しています。

重量面での利点は、一般の人が考える以上に重要です。プレス鋼材は軽量であるため、非 sprung 質量(車輪などのサスペンション下部質量)を低減でき、邵毅氏の分析が指摘するように、「燃費のわずかな向上」や乗り心地の改善につながります。工場仕様の範囲内で使用される乗用車やライトデューティトラックにおいては、これらの利点が強度の限界を上回ります。

プレス加工アームが特に優れた性能を発揮するのは以下のシナリオです:

- 純正サスペンションジオメトリを維持する日常の乗用車

- 最大積載能力よりも乗り心地を重視する乗用車

- パフォーマンスの余裕よりも純正交換コストが重要な用途

- 製造元が定める重量および応力評価基準内でのライトデューティ使用

しかし、同じ専門家たちは、プレス成形されたアームが設計範囲を超える要求にさらされた場合に問題が生じると警告しています。「識別ガイド」にもあるように、「一部のプレス鋼製ロアアーム設計では、ボールジョイントが故障した場合にそれを適切に保持できない可能性があり、これは重大な安全上の懸念となる可能性があります。」そのため、プレス成形アームを備えた車両、特にサスペンションが改造されている車両では、ボールジョイントの定期点検が極めて重要になります。

利点

- コスト効率の高い製造プロセスにより、交換部品の価格が低くなる

- 精密プレス工程による一貫した寸法

- OEM仕様内の軽負荷用途に対して十分な強度

- 軽量性により非懸架質量が減少し、乗り心地が向上

- 純正OEM部品として広く入手可能

欠点

- 鍛造式の代替品と比較して強度が限られ、パフォーマンス用途には不適

- 重負荷用途、牽引、オフロード走行には不向き

- 溶接継ぎ目が極端なストレス下で破損の起点となる可能性がある

- 強い衝撃により曲がったり座屈しやすくなる

- 一部の設計では、ボールジョイントの保持特性に懸念がある

ステンプ鋼の結論は?工場仕様の範囲内で使用する標準車両にとっては、十分に妥当な選択肢です。しかし、トラックをリフトアップする場合、攻撃的なタイヤを装着する場合、または日常的に車両の限界を押し広げている場合は、中空で溶接構造というステンプ鋼固有の制限が実際に問題となるため、鍛造製品へのアップグレードを検討する価値があります。

鍛造、鋳造、ステンプの3つの製造方法について理解できたところで、実際の車両にどのタイプが使用されているかをどうやって特定すればよいでしょうか?それぞれのタイプを視覚的に識別する方法と、ストレスがかかった際にどのように破損するかを見ていきましょう。

視覚的識別ガイドおよび故障の警告サイン

鍛造と鋳造のサスペンションアームについて徹底的に調査しましたが、いざ自分の車両の車体下部を見てみると、実際にどちらが装着されているのかわからず悩んでいるところです。このような状況は他人事ではありません。愛好家向けフォーラムでは毎日のように、交換用パーツを注文する前に既に装着されている部品の製造方法を特定できずに苦労している声があふれています。

トラックに標準装備されていたものを確認する場合でも、購入した「鍛造」のアフターマーケットパーツが本物かどうかを検証する場合でも、視覚的に識別できるスキルがあれば不確実性を排除できます。さらに重要なのは、それぞれのタイプがストレス下でどのように故障するかを理解していれば、些細な摩耗が危険な路上故障になる前に警告サインを察知できるようになる点です。

車両上で違いを見分ける方法

サスペンションアームの製造方法を特定するのに特別な機器は必要ありません。懐中電灯と基本的な観察力、そして何を探しているかの知識があれば十分です。シャオイの識別ガイドによると、それぞれの製造工程には明確な視覚的特徴があり、訓練された目であれば即座に識別できます。

鍛造アーム: これらの部品は全体的に最も清潔な外観を示します。粗い表面ではなく、機械加工されたような滑らかで洗練された表面に注目してください。鍛造アームには分割線(パートライン)が見られ、これは製造時に上型と下型が接した部分にできる細く一貫した継ぎ目です。鋳造品の継ぎ目とは異なり、これらの線は通常まっすぐで均一かつ正確に配置されています。金属自体も表面の凹凸や多孔質の質感がなく、緻密でしっかりしたように見えます。

鋳造アーム: 鋳造工程では、部品の表面に明確な痕跡が残ります。識別ガイドによれば、鋳造アームは「成形プロセスによる明らかに粗く、多孔質で、またはテクスチャのある表面仕上げ」を示します。表面は滑らかな金属ではなく、オレンジの皮やサンドペーパーのような質感をしているのがわかります。鋳造部品には、金型の半分同士が接合した部分にできる薄い鋳造線が見られることもありますが、鍛造品の分割線とは異なり、より不規則で、直線的ではなく部品の輪郭に沿って走っていることが多いです。また、固化中に気泡が閉じ込められたために生じる多孔性の痕跡(表面に見える小さな凹坑や空隙)も見られることがあります。

プレス成形アーム: これらの特徴を知れば、一目で識別できるようになります。ちょうど Shaoyiが指摘するように プレス加工された鋼製アームには、金属板が接合された部分に沿って長さ方向に明確な溶接継ぎ目が現れます。このアームは単一の部品として成形されたものではなく、複数の部品から構成されているように見えます。表面は通常滑らかで、塗装されていることが多く、全体的な形状は2つのCチャネル材を溶接で接合したような外観をしています。

トラックの仕様を確認するためにシボレーのVIN番号情報やGM車両識別番号デコーダーを使うのと同じように、これらの視覚的特徴を把握することで部品の真正性を確認できます。ゼネラルモーターズのVIN識別情報は工場出荷時の装備内容を明らかにしますが、実際に現在取り付けられているものを確認するのはあなたの目です。

タップテストおよびその他の検証方法

視覚検査だけでは不確実な場合、追加の検証方法によって確認が可能です:

- 触り込みテスト: アームをレンチや金属製の工具で叩いてください。スタンプ加工されたアームは中空で、鳴るような高い音がします。鋳造または鍛造のアームは、鈍くしっかりとした音を発しますが、これら二つを区別するには打音検査と視覚検査を組み合わせる必要があります。

- 磁石による確認: これにより鋼とアルミニウムを区別できます。磁石は鋼(鋳造、鍛造、スタンプ加工のいずれでも)にしっかりと付着しますが、GMが特定の生産年度の多くのトラックに使用した鋳造アルミアームには付きません。

- 重量比較: 緩んだ部品を手に取ることで密度の違いがわかります。鍛造アームはしっかりとしていますが、過度に重くはありません。鋳造アームはサイズに対して明らかに重くなります。スタンプ加工されたアームは中空構造のため、意外に軽く感じます。

それぞれのタイプが応力下でどのように破損するか

ここで鍛造式と鋳造式のサスペンションアームの選択が、実際に安全性に関わる問題になります。各製造方法が応力下でどのように破損するかという点は、部品が故障した際に車両の制御を維持できるかどうか、また重大な故障の前に警告が得られるかどうかに直接影響します。

鍛造アームの故障モード: 結晶粒が整列した構造のため、鍛造アームは予測可能で段階的な破壊特性を示します。極端な過負荷がかかると、突然折れるのではなく曲がります。この変形は事前の警告となります。異常なタイヤ摩耗パターンやステアリングの引っ張り、点検時に見える弯曲などに気づくことがあります。連続した結晶粒の流れにより亀裂の進展が抑えられるため、小さな応力集中部が急速に完全な破断へと広がることはありません。

鋳造アームの故障モード: 不規則な結晶粒の配向により、より予測困難な挙動を示します。『 疲労の国際ジャーナル 』に掲載された研究によると、「内部の微小収縮部や表面のドロス欠陥」などの鋳造欠陥が亀裂発生源となります。一度、不規則な結晶構造内を亀裂が伝播し始めると、急速に広がる可能性があります。これにより、外観上は正常に見えても突然、無警告で破断する重大な故障が発生する恐れがあります。

プレス成形アームの故障モード: 溶接された継ぎ目は所定の弱点を作り出します。極端な負荷がかかると、破損は通常、母材ではなく溶接部から始まります。中空構造であるため、スタンプ成形されたアームは強い衝撃で座屈しやすくなります。邵毅の分析でも指摘されているように、「一部のステンレス鋼製スタビライザーアーム設計では、ボールジョイントに故障が生じた場合にそれを適切に保持できない可能性がある」—これは特に懸念される安全上の問題です。

完全な識別と故障の比較

| 特徴 | 鍛造アーム | 鋳造アーム | スタンプ成形アーム |

|---|---|---|---|

| 表面質感 | 滑らかで洗練された切削加工仕上げの外観 | ざらついた多孔質でオレンジピール状のテクスチャー | 滑らかな金属、塗装されていることが多い |

| 継ぎ目の外観 | 金型の分離による薄く均一な分割線 | 輪郭に沿った不規則な鋳造ライン | 部品が接合される部分に見える溶接継ぎ目 |

| 構造 | 緻密で均一な一体成型品 | 均一な一体成型品だが、気孔の可能性あり | 中空で、複数の部品を組み立てたもの |

| テスト音 | 実心で、鈍い音がする | 実心で、鈍い音がする | 中空で、金属的な高い音がする |

| 典型的な破損モード | 破断前に段階的な曲げ変形 | 警告なしに突然ひび割れ | 溶接継ぎ目の剥離または座屈 |

| 警告サイン | 可視変形、異常なタイヤ摩耗、ステアリングの引っ張り | 表面亀裂、急激なハンドリングの変化 | 溶接部の亀裂、ボールジョイントの緩み、ガタ音 |

| 安全リスクレベル | 低い—予測可能な故障のため対応時間を確保可能 | 高い—突然の故障で対応時間が取れない | 中程度—設計および荷重状態に依存 |

点検間隔と注意すべき点

製造方法に関わらず、定期的な点検により危険になる前の問題を早期発見できます。以下を確認してください:

- 鍛造アーム: 目立つ衝撃の後は、特に可視範囲での曲がりがないか確認してください。ブッシュの状態やボールジョイントの遊びを点検してください。下地の金属に応力がかかっている可能性を示す塗装のひび割れにも注意してください。

- 鋳造アーム: mounting holesやボールジョイントハウジングなど、応力が集中する部分の周辺を中心に、表面を入念に調べて微細な亀裂がないか確認してください。目に見える亀裂が確認された場合は、直ちに交換が必要です。鋳造部品は破損前に段階的な警告を示さないためです。

- プレス成形アーム: 溶接継ぎ目を重点的に確認してください。溶接部に沿って発生する錆、剥離、または亀裂を探してください。ボールジョイントの固定状態を確認するために、ジョイントを動かしてみてください。仕様を超えるガタつきがある場合は、対処が必要です。

サスペンション部品を点検する際は、目に見える損傷が最終警告であることを忘れないでください。進行中の問題は、物理的な損傷が明らかになる前から、ハンドリングの変化、異常なタイヤ摩耗、アライメントのずれなどの形で現れることがよくあります。

識別スキルと故障モードに関する知識を身につけたことで、特定の製品を互いに比較評価する準備が整いました。サスペンションアームの種類をそれぞれの走行用途に照らし合わせた包括的な比較を行いましょう。

用途タイプ別の完全な比較表

鍛造、鋳造、プレス成形のサスペンションアームが分子レベルでどのように異なるかを学びました。組織の流れや故障モード、識別技術についても理解しました。しかし、実際に重要なのは次の質問です。あなたの車両にはどのタイプが適しているでしょうか。

この問いに対する答えは、トラックや自動車の使用方法によって完全に異なります。週末にサーキットを走る車両と、毎日現場に機材を運搬する車両では、要求される性能が根本的に異なります。オフロード愛好家がサスペンションに与える負荷は、高速道路での通勤走行では決して生じないものです。各用途ごとに独特の負荷パターンが発生するため、鍛造か鋳造かというサスペンションアームの選択は、マーケティング上の主張ではなく、こうした現実に基づいて行うべきです。

評価基準ごとに比較を細分化し、各サスペンションアームのタイプが真に優れた性能を発揮するドライビングスタイルと照らし合わせましょう。

並べて比較するパフォーマンス分析

この包括的な比較では、競合他社が見落としている点を捉えています。安全性、耐久性、コストパフォーマンスといった重要な項目における実際の性能指標です。邵義(シャオイ)の精密熱間鍛造アームは、他のすべての選択肢と比較される基準を確立しています。

| サスペンションアームの種類 | 強度評価 | 重量 | 疲労強度 | 費用範囲 | 最適な用途 |

|---|---|---|---|---|---|

| 邵義 精密熱間鍛造 | 優れている—荷重経路に最適化された整合性のある結晶粒構造 | 軽量から中程度—鋳造品と比べて20〜30%軽量 | 優れた性能—連続した結晶粒が亀裂の進展を抑制 | プレミアム ($$$) | 高性能ビルド、重量牽引、フリート運用での信頼性 |

| プレミアムアフターマーケット鍛造品 | 優れた性能—極端なコーナリング荷重下でのトラック実績あり | 軽量—非懸架質量の削減を念頭に設計 | 優れた性能—レーシングヘリテージが疲労耐久性を要求 | プレミアム ($$$) | サーキット走行、スポーティなストリートドライブ、競技用 |

| OEM鋳造(インベストメント) | 良好—工場仕様を適切に満たす | 重量級—高密度素材により非懸架質量が増加 | 中程度—不規則な結晶粒構造が繰返し荷重への耐性を制限 | 中程度 ($$) | OEM仕様内の日常使用車両向け |

| OEM鋳造(砂型) | 適切—軽作業用途に十分な基本的な強度 | 重量級—堅牢な構造により重量が増加 | 限定的—多孔性や欠陥により疲労寿命が短くなる | 予算 ($) | 経済的な交換部品、最小限の応力がかかる用途向け |

| プレス成形鋼板 | 中程度—中空構造のため最終的な耐荷能力が制限される | 最軽量—中空設計により質量を最小限に抑える | 可変—溶接継ぎ目が故障の発生ポイントとなる可能性がある | 予算 ($) | 乗用車、ライトデューティトラック、標準ジオメトリ |

重量の欄に注意を払ってください。ここが多くの比較ガイドで不足している点です。School-Mechademicの車両動力学に関する研究によると、サスペンションされた質量( sprung mass )と非サスペンション質量( unsprung mass )の関係は、サスペンションの挙動に直接影響を与えます。同研究では、「サスペンションされた質量とは、バネによって支持されている車体側の質量を指し、非サスペンション質量とはタイヤやホイールエンドなど、バネで支えられていない部分の質量を意味する」と説明しています。

サスペンションアームは非 sprung 質量に直接影響します。ホイールエンドで1ポンド軽量化するごとに、サスペンションが路面の凹凸に応答する速度が向上し、乗り心地の質、ハンドリングの正確さ、タイヤの摩耗パターンにおいてその違いを実感できます。

ドライブスタイルに合わせたアームの選定

汎用的な推奨事項では、あなたの特定のニーズに対応できません。各タイプのサスペンションアームが現実的な使用条件下でどのように性能を発揮するかに基づいた、用途別ガイドをご提供します。

ストリート用(日常使用)

重視するポイント:信頼性の高い動作、適正なコスト、快適な乗り心地、そして通常運転時の予測可能なハンドリング。あなたは限界を押し広げようとしているわけではなく、目立たず確実に機能する部品を求めています。

最適な選択: 工場出荷時と同様の仕様(ノーマルサスペンション、攻撃的な運転なし、過積載なし)で車両を使用している場合、高品質な鋳造またはプレス加工されたスチール製OEM互換品で十分な性能を発揮します。予算重視の選択肢でも、許容できる耐用年数が得られます。

アップグレードの検討: ただし、安心を重視し、長期間にわたり車両を使用する予定である場合、精密鍛造アームは鋳造構造に内在する予測不能な破損モードを排除します。プレミアム価格は、交換間隔の延長とより安全な故障特性を通じてメリットとして還元されます。

あなたの投資を守るものについて考えてください。高品質のトラック用シートカバーが日常の摩耗からインテリアを保護するのと同じように、高品質のサスペンション部品は数十万マイルにわたってシャシーおよびハンドリング性能を維持します。最高のトラック用シートカバーは耐久性とコストパフォーマンスを兼ね備えていますが、これと同じ哲学がサスペンションアームにも当てはまります。

週末のトрак戦士

重視する点:最大限のハンドリング精度、リミット域での予測可能な挙動、軽量化、そして繰り返される高負荷状態でも性能劣化なく使用できる部品。

最適な選択: サーキット走行専用に設計された高品質アフターマーケット鍛造アーム。これらの部品は、攻撃的なドライビングに最適化されたジオメトリ、レスポンス向上のための軽量化、そして市街地走行では決して発生しない負荷を超える耐疲労性を備えています。

なぜ鍛造が重要なのか: サーキット走行中、コーナリング時の極端な横方向の負荷、強いブレーキング力、および毎周繰り返される応力サイクルにより、サスペンションアームは非常に厳しい状態にさらされます。このような条件下では、鋳造アームは鍛造アームと比べてはるかに速く疲労損傷が蓄積します。セッションごとに最大のコーナリング力を発生させる場合、疲労の起点となる鋳造欠陥に関する研究は極めて重要な意味を持ちます。

車両動力学の原理は、なぜサーキットにおいて重量がさらに重要になるのかを説明しています。 according to School-Mechademic's analysis コーナリング時のロール挙動は、重心の高さとロールセンターの位置関係によって決まります。軽量な非懸架質量により、サスペンションが重量移動に対してより迅速に反応し、結果としてキレのあるステアリングイン、一貫したタイヤ接地性、および予測可能な限界域でのハンドリングが実現します。

オフロード愛好家

重視すべき点は、衝撃耐性、稼働範囲(アーティキュレーション能力)、繰り返し使用に対する耐久性、そして舗装路の設計基準をはるかに超える過酷な条件下でも生き残れる部品です。

最適な選択: シャオイ社などのメーカーによる精密ホットフォージド製アーム、またはプレミアムサードパーティの鍛造代替品。オフロード走行では、サスペンション部品の弱点をすべて明らかにするような負荷状況が発生します。

なぜキャスト製がここで不適切なのか: 岩との接触、水たまりの通過、トレイル上の障害物など、すべての衝撃がサスペンションアームに急激な負荷を与えます。鋳造構造は不規則な結晶粒構造と内部の気孔の可能性があり、持続的な応力には耐えられても、繰り返しの衝撃に対しては弱く、鋳造欠陥部で微細な亀裂が発生し、衝撃ごとに進行していきます。

オフロード用途では、サスペンションの絶え間ない可動も伴います。車輪が凹凸のある地形を走行する際に全可動域を動き続ける中で、部品は連続的な繰り返し荷重を受けます。鍛造アームは配向された結晶粒構造を持つため、こうした繰り返し荷重に対して、他のタイプよりもはるかに優れた耐性を発揮します。

自分のオフロード車両に何を取り付けているかを考えてください。安定性のためにデュアルホイールを採用し、トラック用に攻撃的なマッドタイヤを装着したり、地上 clearance を確保するためにリフトサスペンションを導入している愛好家は、すでに性能向上に投資しています。低価格の鋳造アームはこうした投資を損なう弱点となり得ます。サスペンション部品は、あなたが構築してきた他のすべての要素と同等の性能を持つべきです。

牽引および荷役用途

お客様の重視ポイント:積載能力、荷重下での幾何学的安定性、長期にわたる予測可能な耐久性、そして満載運転を想定した安全マージン。

最適な選択: IATF 16949認証取得済みの高精度鍛造アーム。牽引用途では、サスペンション部品が製造上のあらゆる手抜きを露呈するほどの負荷を受けます。

なぜここで認証が重要なのか: 車両の許容容量ぎりぎりでトレーラーを牽引している場合、サスペンションアームは非常に大きな持続的な負荷にさらされます。後方に積んだ重量が常に取り付け部、ブッシュ、アーム構造自体を引っ張ります。加速、制動、車線変更のたびに、静的荷重を超える追加の応力が加わります。

品質認証は、一貫した製造プロセスを保証します。ロットごとのばらつきがなく、生産ラインに時折不良部品が混入することもありません。毎日負荷下で複数の車両を運用するフリート管理者にとって、この一貫性は予測可能なメンテナンススケジュールにつながり、予期せぬダウンタイムを削減できます。

車両ダイナミクスの研究では、負荷時におけるジオメトリの保持がなぜ重要であるかを説明しています。 according to School-Mechademic によると、キャンバー、キャスター、トウなどのホイールアライメント角は、「車両のダイナミクスやタイヤの耐久性において非常に重要な意味を持ちます」。鍛造アームは、鋳造品と比べて負荷時にもジオメトリをはるかに正確に保持できるため、積載の有無にかかわらず牽引装置のハンドリングが予測可能になります。

比較で見落とされがちな unsprung mass の要因

初期価格だけで判断する買い手と情報に基づいて判断する買い手を分けるのは、サスペンションされていない質量(アンスプリングマス)がさまざまな走行状況に異なる影響を与える点です。この関係を理解することで、適切な選択ができるようになります。

車両動力学の基本原則によれば、サスペンションシステムはバネおよびダンパーメカニズムを通じて車体(スプリングマス)を路面からの入力から分離しています。しかし、サスペンションアーム自体は分離されていません。それらはホイールとともに動くアンスプリングマスの一部です。

これが実際に意味すること:

- 一般道での走行の場合: アンスプリングマスが軽量であるほど、バネとダンパーがホイールの動きをより効果的に制御できるため、乗り心地が向上します。荒れた路面でも、車体を通じて伝わる衝撃が少なくなることに気づくでしょう。

- サーキット走行の場合: アンスプリングマスが少ないことで、荷重移動時のサスペンションの応答が速くなります。コーナリング中もタイヤが路面に対してより一貫して接地し、結果として高いグリップ性能を得られます。

- オフロード走行の場合: 軽量のホイールアセンブリは地形の輪郭により正確に追随し、障害物を通過する際にタイヤ接地性を維持します。サスペンションは複数の段差が車体の不安定な動きになる前に、個々の段差に対して反応します。

- 牽引用には: 非懸架質量を低減することで、トレーラーのヨーイングと車両の応答との間のフィードバックループが縮小されます。サスペンションは荷重によるハンドリング変化をよりスムーズに制御できます。

鍛造アームは鋳造品と同等以上の強度を、使用材料を少なくして実現します。これは走行距離が積み重なるほど有利性が増す基本的な利点です。初期投資としてのコスト負担は、あらゆる使用条件下での優れた動的性能によって価値として返ってきます。

用途に応じた選択を行う

マーケティング用語や専門用語を取り除けば、選択の枠組みは非常に明確になります。

- 安全マージンと予測可能な故障モードが重要である場合: 鍛造品を選んでください。破断前の進行性のある曲げ変形という挙動により、故障前に警告が得られます。鋳造部品はこの安全性の利点を提供しません。

- 予算が限られており、標準仕様の範囲内で運用する場合: 高品質な鋳造の純正交換用アームは十分に機能します。ただし、その限界を理解し、定期的に点検を行うことが重要です。

- 車両をカスタムしている場合や、性能限界を押し広げている場合は、 純正品仕様の鋳造アームではもはや用途に合いません。実際の使用条件に対応できる鍛造製品へのアップグレードを検討してください。

- パフォーマンスを重視して構築する場合は、 上位グレードのアフターマーケット鍛造アームは、OEM純正交換品(製造方法に関わらず)が提供しない、ジオメトリの最適化を実現します。

比較表と適用ガイドラインにより、適切な判断に必要な情報が得られます。次に、優先順位別に最終的な推奨事項をまとめていき、あなたの使用目的に求められる信頼性を備えた部品へと導きます。

最終結論およびおすすめトップランキング

鍛造式と鋳造式のサスペンションアームに関する包括的な分析を完了しました。グレイン構造、破損モード、外観による識別方法、および用途ごとの要求性能について理解できたことでしょう。次に必要なのは、自身の安全を守りつつ、不要な機能にお金を無駄遣いしないという、明確な意思決定です。

この評価から明らかになったのは、サスペンションアームは最も安い選択肢でも同等の価値が得られるような汎用品ではないということです。むしろこれは、緊急時の操縦において車両の制御を維持できるかどうか、あるいは最悪のタイミングで突然の重大な故障に見舞われるかを直接左右する、安全性に極めて重要な部品なのです。

安全性と性能における当社のおすすめトップモデル

製造方法、試験基準、実使用における性能特性を評価した結果、安全性和長期的な信頼性を重視するすべての方に対して、IATF 16949認証を取得した高精度ホットフォージド(熱間鍛造)サスペンションアームを明確にお勧めします。

なぜこれが重要なのでしょうか?鍛造品を鋳造品よりも選択する際に、実際に何を購入しているのかを考えてみてください。

- 予測可能な破損挙動 —鍛造アームは極端な負荷がかかった場合、突然割れるのではなく、徐々に曲がります。つまり、制御不能になる瞬間ではなく、警告と対応時間を得られるのです。

- 優れた疲労耐性 —整列された結晶粒構造により、繰り返しの負荷(疲労荷重)によって最終的に鋳造部品を破壊する微細亀裂の進展を抑制します。

- 認定された品質の一貫性 —IATF 16949認証は、すべての部品が世界中の主要自動車メーカーが要求する厳しい基準を満たしていることを意味します。

- 最適化された重量対強度比 —鍛造製法では少ない材料で必要な強度を実現できるため、非懸架質量を削減し、車両のダイナミクスを向上させます。

シャオイ (寧波) メタルテクノロジー この認証が実際にもたらすものを体現しています。同社の高精度ホットフォージング技術は、カスタム仕様でも最短10日という迅速なプロトタイピング能力と大量生産における一貫性を組み合わせています。数千個の部品を調達するフリートマネージャーであろうと、単一の高品質アームセットを探している愛好家であろうと、同じ品質管理基準が適用されます。

部品故障による実際のコストを考えてください。多くの車両でヘッドガスケットが損傷した場合の修理費用は1,000ドルから2,000ドル程度かかります。これは厄介で高額ですが、ステアリング制御を失うよりはましで、単に車が動かなくなるだけです。高速走行中にサスペンションアームが破損した場合と比べると、ヘッドガスケットの修理費は高く見えなくなります。このようなリスクを考慮すれば、鍛造製品のプレミアム価格も異なる観点から評価されるでしょう。

最終的な決定をする

適切な選択は、お客様の状況によって異なります。優先順位に基づく当社の推奨ランキングリストを以下に示します。

- Shaoyi プレシジョンホットフォージドアーム —パフォーマンス重視の構成、重量牽引、フリートの信頼性、および安全マージンを最優先するユーザーに最適。IATF 16949認証により、OEMレベルの製造品質が保証され、最適化された結晶粒流向による強度メリットを提供します。高品位な投資は、長寿命、予測可能なメンテナンス計画、そして真の安心感という形で還元されます。

- プレミアムアフターマーケット鍛造アーム —専用サーキット構成や競技用途に最適。標準的な交換部品にはないジオメトリの最適化、動的性能向上のための軽量化、レーシングヒストリーに基づく耐久性を備えています。ラップタイムとハンドリング精度が最も重要な場合にこの選択肢を選んでください。

- OEM鋳造交換用アーム —工場出荷時の仕様内で使用し、取り回しの限界を押し広げず、予算に制約がある日常利用車両には、良質なキャストアーム(鋳造製アーム)でも十分対応可能です。ただし、その限界を理解しておく必要があります:重量が重く、異常時における破損モードが予測困難であり、通常走行以上の負荷がかかった場合の疲労寿命が短くなる点です。

予算重視の提案から意図的に除外されていることに注意してください:キャストアームが鍛造アームと同等の性能を持つという主張です。実際には同等ではありません。金属組織の物理的特性、疲労破壊に関する研究、そして破壊挙動の実証データはすべて同じ結論を示しています。キャストアームは妥協案であると言えるでしょう——時には許容できるものではあっても、決して同等ではないのです。

投資という視点

このように考えて判断を整理してください:サスペンションアームとは、一度取り付けたら数年間は意識することのない部品か、あるいは繰り返し交換しながら、次に壊れるまで持ちこたえてくれることを願う部品のどちらかです。鍛造品と鋳造品の初期価格差は通常40〜60%ですが、交換頻度や、鋳造アームのたわみによるアライメントへの損傷リスク、そして予測可能な破損モードがもたらす安全性を考慮すると、走行距離あたりのコストでは鍛造品が有利になることが多いのです。

特にフリートマネージャーにとっては、この計算が非常に説得力を持ちます。 according to 自動車安全専門家 によると、「サスペンションシステムとブレーキシステムは、安全で快適なドライブ体験にとって不可欠な重要な連携を形成しています。」認定された鍛造部品を使用すれば、保証関連のクレームが減り、メンテナンス計画が簡素化され、予期せぬ鋳造部品の故障に伴う責任リスクを回避できます。

サスペンションアームは安全性に極めて重要な部品であり、想定外の使用条件下でも予測可能な破損モードを持つ鍛造品の利点は、標準仕様を超えて走行するドライバーにとって投資を正当化します。

次のステップは、あなたの優先事項によって異なります。車両をカスタムしている場合、定期的に牽引を行う場合、スポーティに運転する場合、あるいは単に最低限の仕様を超えた設計を持つ部品の安心性を重視する場合、邵逸(Shaoyi)のような認定製造業者が手がける高精度ホットフォージドアームは、あなたの用途に必要な信頼性を提供します。

予算上の制約が実際にあり、かつ運転が純正の仕様範囲内に厳密に収まる場合は、良質な鋳造リプレースメント部品も依然として実用的です。ただし、定期的な点検を徹底し、低価格の代償として何を受け入れているかを理解しておく必要があります。

いずれにせよ、今やあなたはマーケティングの主張に基づいて推測するのではなく、情報に基づいた判断を行うための知識を持っています。この理解は、どの部品を推奨するよりも価値があります。なぜなら、次回誰かが鍛造と鋳造のサスペンションアームについて尋ねたときに、どのような質問をすればよいか、そしてどの答えが実際に重要であるかを正確に知っているからです。

鍛造と鋳造のサスペンションアームに関するよくある質問

1. 鍛造と鋳造のサスペンションアーム、どちらが優れていますか?

鍛造サスペンションアームは、ほとんどの用途において優れた性能を発揮します。鋳造品と比較して、引張強度が26%高く、疲労強度が37%高くなっています。鍛造プロセスでは、金属内部の結晶粒構造が部品の形状に沿って整列し、サスペンションに荷重がかかる部分に正確に方向性のある強度を生み出します。また、鍛造アームは破損モードも予測可能で、極端なストレスがかかった際に突然ひび割れるのではなく、徐々に曲がるため、ドライバーに反応する時間を与えてくれます。パフォーマンスカーの製作、重量牽引、または安全性の余裕を重視するすべての方にとって、Shaoyi社などのIATF 16949認証取得メーカーによる鍛造アームは、最適化された結晶粒流れを持つOEMレベルの信頼性を提供します。

2. 鍛造コントロールアームと鋳造コントロールアームの違いは何ですか?

根本的な違いは結晶構造にあります。鍛造は巨大な圧力の下で固体金属を圧縮し、部品の形状に沿って内部の結晶組織を整列させることで、優れた方向性強度を実現します。一方、鋳造は金属を溶かして金型に流し込むため、応力に対して本質的に弱いランダムな結晶配向となります。鍛造アームは、結晶が凝縮され、空隙が閉じられ、欠陥が最小限に抑えられるプロセスにより、引張強さ、降伏強さ、衝撃強さ、疲労性能においてより高い性能を発揮します。外観上、鍛造アームは滑らかな表面と細い分割線を示すのに対し、鋳造アームは成形プロセスによる粗く多孔質なテクスチャーを示します。

3. 鍛鋼製サスペンションアームの欠点は何ですか?

鍛造鋼製サスペンションアームには、初期コストが高くなる傾向がある(通常は鋳造品と比較して40〜60%高価)、カスタム仕様の場合に納期が長くなる可能性がある、および二次加工の必要性が高く製造工程が複雑になる、といった限られた欠点があります。しかし、所有総コスト(延長された使用寿命、交換頻度の低下、予測可能なメンテナンス間隔、より安全な破損特性を含む)を考慮すると、頻繁なメンテナンスを要する安価な鋳造品よりも、マイルあたりのコストはむしろ低くなることが多く、そのプレミアム価格は十分に正当化されます。

4. コントロールアームに最適な素材は何ですか?

最適な素材は用途によって異なります。鍛造アルミニウムは優れた強度対重量比と耐食性を備えており、ハンドリング性能を重視する走行性能重視の車両に最適です。鍛造鋼は牽引やオフロード走行などの過酷な使用条件において最大の強度を発揮します。予算を重視する日常使用の車両で、標準仕様の範囲内で運用する場合は、高品質な鋳鉄またはアルミニウムでも十分に対応可能です。IATF 16949認証を取得した高精度ホットフォージド部品はグレードの最高水準であり、最適化された結晶構造と一貫した品質管理を組み合わせることで、最大の安全性と耐久性を実現しています。

5. サスペンションアームが鍛造、鋳造、またはプレス成形のいずれであるかをどのように見分ければよいですか?

外観検査とタップテストを実施します。鍛造アームは、金型の分割面から生じる薄く均一な分割線とともに、滑らかで洗練された表面を示します。鋳造アームは、オレンジの皮のような粗くて多孔質の質感を呈し、気孔の跡が見られることがあります。プレス成形鋼製アームは、金属板が溶接接合されている部分に目視可能な溶接継ぎ目があり、中空または複数の部品から構成されているように見えます。タップテストでは、レンチでアームを軽く叩いて音を確認します。プレス成形アームは中空で鳴るような音を出し、鍛造および鋳造アームはしっかりとした鈍い音を発します。磁石は鋼製部品には付着しますが、アルミニウム製のものには付着しません。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——