Шта је галванизовани премаз? Заштита аутомобилских метала од рђа и корозије

Osnove cinkovanog premaza za automobilsku industriju

Da li ste ikada razmišljali zašto savremena vozila prežive zimu, so na putevima i kišu, a da se ne pretvore u korozijom oštećene limenke? Kratak odgovor je cink. U ovom uvodnom tekstu o tome šta je cinkovani premaz – zaštita metalnih delova automobila od rđe i korozije – videćete kako tanki sloj cinka na čeliku obezbeđuje trajnu, farbajuću zaštitu i priprema vas za detaljnije teme koje slede.

Definicija i svrha cinkovanog premaza

Cinkovanje znači prevlačenje čelika cinkom tako da štiti osnovni metal na dva načina, kao barijera i kao žrtvena anoda. Ova dvostruka akcija je srž kontrole korozije koju pruža cinkovanje — zaštita barijerom i katodna zaštita. U automobilskoj industriji, najčešće se sreću termo cinkovanje i elektrocinkovanje. Ako se pitate šta je termo cinkovanje, zamislite uranjanje očišćenog čelika u rastopljeni cink koji stvara metaluršku cink-železnu vezu na površini, koristi se za mnoge strukturne i donje komponente vozila, dok se elektrocinkovanje preferira za vidljive panelne delove karoserije termo cinkovanje formira metaluršku cink-železnu vezu . Elektrocinkovanje koristi električnu struju za nanosenje tanjeg, veoma ravnomernog sloja cinka.

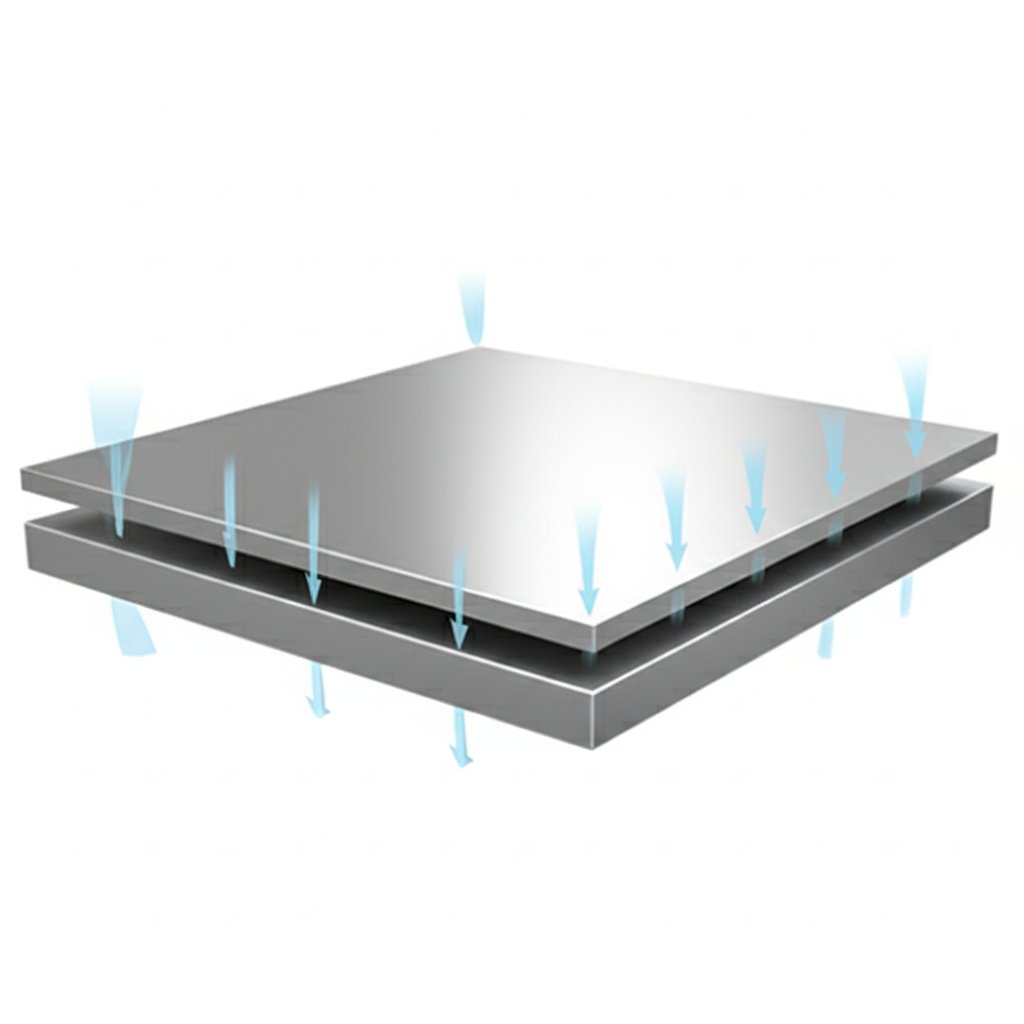

Cink štiti čelik na dva načina: filmskom barijerom i delovanjem žrtvene anode.

| Режим заштите | Како то функционише | Gde najviše pomaže | Примећења |

|---|---|---|---|

| Filmska barijera | Sloj cinka odvaja čelik od vode, kiseonika i soli | Čisti, neoštećeni premazi ispod farbe i brtvila | Deluje kao fizički štit prema spoljašnjoj sredini |

| Žrtveno delovanje | Цинк се одрекне електрона и прво се кородира како би заштитио челик | На огребовима, исеченим ивицама и чиповима | Зашто топло увлачени галтенирани делови и даље могу да се супротставе рђави после мање оштећења |

Где се гаљански метал уклапа у аутомобилску индустрију

Видећете галтенирани метал преко возила, често као галтенирани челични листов за штампање и затварање. Типична употреба укључује:

- Пленке и коже за тело у белом

- Рејлови, рокери и крстостостови

- Задржила, вешачи и монтаже

- Заштита шасије и делови за појачање

- Завршице и климери који одговарају систему премаза

Произвођачи аутомобила бирају електрогалванизоване и топлотакиране листове за отпорност на корозију, формабилност и лакоћу бојења. Такође ћете наћи и опције за гарање на топло где су жељени дебљи премази и чврста служба.

Галванизовани премаз против заштите само бојом

Само боја је бариера. Ако је пробијен, челик може рђати на огреб. Цинк додаје другу линију одбране. Његово жртвовно понашање и даље штити изложену челик, због чега се системи засновани на топлом циљању цене због издржљивости чак и након мање оштећења. Међутим, цинкирани материјал је отпоран на корозију, а не бесмртан. Избор премаза, дебљина и околина и даље су важни. У следећим деловима ћемо се бавити металургијом, контролом процеса, инспекцијом и поправком.

Како цинк спречава ржуди и када галтениран може пропаднути

Звучи једноставно, зар не? Ако цинк покрива челик, да ли га цинкирано челик рђа? Истински одговор је о томе како цинк блокира животну средину и такође жртвује себе на гребања тако да челик остаје заштићен.

Како цинк спречава корозију на челику

Замислите цинк као штит и телохранитељ. Прво, то је бариера која држи воду, кисеоник и соли подаље од челика. Друго, цинк се лакше кородира од гвожђа, тако да при резању или огребању даје електроне и штити основни метал. С временом се на површини формира танки, тупи филм који се зове патина. Овај филм успорава будући напад и одржава заштиту.

Формирање патине и зашто се појављује бела рђа

У нормалном ваздуху, свежи цинк реагује са влагом и угљен-диоксидом. Прво формира цинк хидроксид, који се претвара у цинк карбонат, стабилну патину која смањује стопу корозије. Када цинковити делови остану мокри са малим проток ваздуха, површина може наставити да формира цинк хидроксид уместо да се развије у тај стабилан филм. Видећете белу, прашносуту мрљу или чак тамне тачке које се називају мокра мрља или бела рђа. Обезбедите проток ваздуха, оставите да се делови суше и премазите тешке депозите нежно чишћењем по потреби. У сољеним местима, оперење одложења хлорида помаже јер сол чини влагу проводнијом и брже напада GAA смернице о патини, белој рђи, складиштењу и чишћењу.

Да ли гаљванизовани челик рђа и под којим условима

Да ли гаљванизовани челик кородира? Под дуготрајном агресивном излагањем, да. Да ли ће гаљански челик рђати? Може, поготово када је цинк танко, оштећен или без ваздуха.

- Приобаљни излагање честим ветровима богатим хлорима може раније изазвати рђавање на циљаном металу. На неким пројектима у оквиру око миље од океана, површине које су се суочавале са редовним соленим ветровима показале су рђавину за 57 година, док су заштићени ликови задржали заштиту 1525 година дуже. Дуплексни систем за галтенирање боје може још више продужити живот путем синергије АГА водич за обалне перформансе и дуплексне системе .

- Постојан складиштење у влажној води или замке за воду спречавају да се површина формира заштитну патину, што доводи до беле рђа и брже губитка цинка (види ГАА референцу горе) .

- Абразија, шпице и резане ивице конзумирају локални цинк. Дебљи премази пружају побољшану заштиту, док огребци који стижу до голог челика треба да буду пажљиви.

- Растојања и чврсто прекривање могу ухватити соли и влагу. Интерфејс запртних уређаја и швијеви панела су уобичајене ризичне тачке.

Нека се формира патина, и површине остану чисте и суве, и цинк ће учинити свој посао.

- Оплакајте водом за пиће како бисте уклонили сољу и прљавштину, посебно након излагања мору (види АГА референцу горе) .

- Нежно чистите са благим детергентом и меком четком. Избегавајте абразивне пастире које могу оштетити цинк (види Вудсмитх референцу горе) .

- Добро сушите и вратите проток ваздуха на влажне, наклађене или загоршене делове.

- Проверите. Ако се види рђа, одмах је третирајте преобраћачем рђа, а затим нанесете цинк-богати прајмер и компатибилан горњи слој (види Вудсмитх референцу горе) .

Укратко, да ли галтеница или галтеница рђа? Да, у погрешним условима. Уредљиво управљајте влагом, солима и оштећењем и ви ћете максимално повећати трајање. Затим ћемо разбацирати како избор процеса и металургија горан-дип, електрогалванизовани и галванизовани обликованост, заваривање и перформансе боје.

ХДГ галванизовани, електрогалванизовани и ГА

Зашто се два цинкована плоча понашају тако другачије у штампи, на заварилишту или под бојом? Одговор лежи у томе како се премаза чини и у слојевима које она ствара на челику.

Загрејено галтванирање и премази

Аутомобилски листови се најчешће премажу на континуиране линије које чисте, реже, потапу у растворени цинк, а затим условљавају површину. Овај процес гарног галтенирања производи или ГИ или, са кратким послегревањем, ГА. За ауто панеле критичне боје, линије строго контролишу хемију купања, температуру, брисање и хлађење како би се доставила конзистентна тежина и изглед премаза ГалвИнфо Центар, Галванизинг 2022 .

Звучи сложено? Ево процеса гарањег циљања у топлом клипу у неколико корака које можете да визуелизујете.

- Чистите и активирајте траку како бисте уклонили уље и оксиде.

- Анлијел у контролисаној, редуктивној атмосфери да би се поставили својства и реактивна површина.

- Потапајте у топљену цинкову куп.

- Излази из купања и користи ножеве за гас да би се избрисао вишак и поставио дебљину.

- Опционално галваннеалирање: кратко прегревање тако да цинк и гвожђе међусобно дифузују за површину зинкгвожђе.

- Остудите, прођете темперамент, поделите и уљајте за стабилан, равноправан завршник.

Укратко, процес налепљивања цинком са топлим бацањем је о чистоћи површине, контролисаним реакцијама у купатилу и прецизној контроли дебљине.

Разлике у електрогалванисању и галванисању

Електрогалванизација електричним струјом оседава танки, веома равноправан слој чистог цинка. То је одличан начин када су приоритетне ултраглаве површине и дубока привлачност. Галванизовани лист од ХДГ-а може понудити дебљи цинк за заштиту од реза, док галванизовани (ГА) додаје површину цинк-жељанске легуре која је мата, тежа и веома прихватљива за боју по аутомобилској пракси (види ГалвИнфо референцу горе) - Да ли је то истина? За спајање, галванније обично заварију конзистентније од галванизованих јер површина богата гвождом смањује прскање и испаре у поређењу са чистим цинковима.

Галваннеале често побеђује за адхезију боје и конзистенцију спота на изложеном панелу.

Зинкжељерни интерметални слојеви и морфологија шпангела

Било да је ГИ или ГА, перформансе тече из микроструктуре премаза. Загленчано цинково премазивање са топлим утопом обично има спољашњи ета слој дуктилног цинка преко тежег цинка и гвожђа. Галвански изгрејлирани метал уноси више гвожђа у премаз, остављајући само интерметални слојеви на површини. Ови унутрашњи слојеви су тежи од челика и отпорно се отварају од абразије, док ета слој у ГИ додаје гнојност за отпорност на ударе Америчка асоцијација галванизатора, ХДГ премаз.

| Склај | Pronađeno u | Типична својства и улога |

|---|---|---|

| Ета (чисти Зн) | ГИ | Мека, пластична; толерантна на ударе и баријерни филм |

| Зета (ФеЗн) | ГИ и ГА | Тврда; отпорна на шлепљење |

| Дельта (FeZn) | ГИ и ГА | Тврди; јаки слој веза |

| Гама (FeZn) | ГИ и ГА | Веома тврдо; закотвења на челик |

Контрола процеса обликује дебљину и изглед. Фактори укључују хемију челика, време потапања, стопу повлачења и ефекат температуре купања на дебелину гарног галтманског премаза. Више температуре купања и дуже времена генерално расту теже слојеве легуре, док стопа повлачења утиче на спољашњу дебљину цинка и изглед. Спангел, видљив кристални образац, је функција хемије купа и хлађења; модерне аутомобилске линије често сузбијају спангел за глатку боју, а његово присуство или одсуство не мења корозионску перформансу АГА, факторе премаза и изглед.

Постављајући га заједно, ХДГ галванизовани (ХДГ галванизовани) лист максимизује жртвени цинк, ГА повећава лакоћу бојења и конзистенцију заваривања, а ЕГ оптимизује јединство површине. Затим ћемо ове премазе повезати са одговарајућим запртњацима и изоловачким методама како бисмо спречили галванички напад на зглобове.

Компатибилност и избор запртних материја за спречавање галваничког напада

Када причврстите цинком прекривену конзолу на нерђајући челик или алуминијум и када стигне прва олуја, где се први појави рђа? У спојевима разнородних метала, слој цинка може постати анода и брзо се растварати кад су присутни анода, катода, електрични пут и електролит. Прекините било који од тих услова и зауставићете галвански ефекат – American Galvanizers Association, разнородни метали и превенција.

Спајање галванског цинка са нерђајућим челиком и алуминијумом

Ево практичног закључка. Што је већа разлика у електричном потенцијалу и што је влажнији спој, већа је вероватноћа убрзаног корозије на галванском челику . Одржавајте велику површину изложених цинка у односу на благороднији метал и избегавајте влажне, тесне спојеве који задржавају соли. Упутства AGA-е такође упозоравају да мала анода спарена са великим катодом брзо кородира, те препоручују однос површине аноде и катоде барем 10:1 како би се минимализовао напад (види АГА референцу горе) . На интерфејсima цинка и челика обично ћете бити у реду, али додавањем нерђајућег челика у структуру приметићете убрзање корозије цинка тамо где вода задржава. За алуминијумске кућишта, нерђајући челик или косици од месинга могу изазвати локализован напад на ивицама; покривање алуминијума, додавање изолационих фолија и коришћење RTV заптивних средстава показало се ефикасним у спречавању фисурне корозије на заптивним површинама Истраживачки институт Саутвест, фисурна корозија алуминијумског кућишта .

Избор вијака који минимизира галвански ризик

Бирајте вијке чије површине имају потенцијал близу потенцијалу цинкараног дела. Користите цинком прекривене вијке од угљеничног челика или сличне, а не оголjenи нерђајући челик или бакар у директном контакту, како бисте смањили корозију цинкараног челика . Избегавајте употребу малог цинкараног вијка за спајање великог склопа од нерђајућег челика, бакра или фарбаног челика, јер вијак постаје мали анодни део и може брзо нестати (види АГА референцу горе) . За високочврсте завртње код којих постоји ризик од водоничног стањивања услед електролитског наношења цинка, преклопни слојеви од цинкових флокула обезбеђују катодну заштиту без уношења водоника током процеса, због чега су чест избор у аутомобилској индустрији за класе као што су 10.9 и више Википедија, преглед преклопних слојева од цинка . Тамо где се челик и цинк морају додиривати директно, додајте диелектричне подложнице или омотаче како бисте прекинули струјни пут и запечатили спој тако да вода не може да га премости

Заптивке, преклопни слојеви и праксе електричне изолације

Замислите слојеве одбране за спојеве разноврсних метала. Премажите оба метала на контактној површини и одржавајте преклопни слој. Додајте изолаторе како би се спречио директан додир метала и блокирали електролит како би се спречило функционисање галванског елемента (види АГА референцу горе) .

- Користите изолаторе као што су неопрен, нилон, Мајлар, Тефлон или GRE подлоге

- Заптивајте преклопе са RTV или одговарајућим течним заптивкама како бисте спречили стварање празнина, нарочито на јунтима са алуминијумом (види SwRI референцу изнад) .

- Обезбедите одводњавање и избегавајте задршку воде на фланцима и ивицама

- Премажите обе стране споја и одржавајте премазе у добром стању.

- Димензионишите спојеве тако да површина цинка буде велика у односу на други метал.

- Немојте претпостављати да постоји нешто што се зове антикорозијски галванизовани челик у влажној сланој средини.

- Немојте се ослањати на мали галванизовани везни елемент да пренесе велику нерђајућу или бакарну конструкцију.

- Не користите подразумевано проводне еластомере за заптивке на алуминијуму ако постоји опасност од корозије (види SwRI референцу изнад) .

Смерница само за тренд у влажним условима. Стварни интензитет зависи од електролита, односa површина и стања премаза (види АГА референцу горе) .

| Par metala | Тренд ризика при излагању влаги | Кључни фактори | Преферирани начини ублажавања |

|---|---|---|---|

| Галванизовано ка нерђајућем | Умерен до висок када је површина нерђајућег метала велика | Разлика потенцијала, мала површина цинка, ухваћена влага | Повећати површину цинка, изоловати са пећима / филмовима, обојица метала обојица |

| Загљвачени у алуминијум | Ниско у већини атмосферских услова | Растојања у пломби, задржавање електролита | Анодизирајте алуминијум, додајте изолациони филм и РТВ, осигурајте одводњу |

| Загленени у бакар | Висока ако је влажна и бакарна површина велика | Велика разлика потенцијала, проводнице соли | Потпуно изоловати, обоје обојица, избегавајте мале галванизоване фиксације |

Izolujte metale, zaptite vodu ili uskladite potencijale kako biste zaustavili galvansku koroziju.

Razmišljate li da cinkujete nerđajući čelik kako biste rešili ovaj problem? U praksi je obično bolje izolovati, zaptivati i odabrati kompatibilne veznike nego menjati osnovne materijale. Primena ovih pravila sada omogućiće vam da u sledećem odeljku prilagodite oblikovanje, zavarivanje i pretretman bojenja tako da premaz preživi proizvodnju.

Najbolje prakse u proizvodnji i završnoj obradi prevučenog čelika

Kada žbicastite, zavarujete i farbate čelik sa termički nanetim cinkom, kako možete sprečiti da premaz deluje protiv vas? Koristite korake ispod da biste preneli čist i konzistentan završni izgled galvanizovanog metala iz radionice za presovanje do kabine za farbanje.

Prakse oblikovanja i žbicanja na limu sa premazom

Покривени АХСС развија високе контактне притиске на алатном интерфејсу. Симулације и лабораторијски тестови на цинком поцинчаном АХСС-у показали су око 200 МПа на бочним зидовима и до 400 МПа на оштрим угловима, где долази до наглог повећања залињавања и отказивања подмазивања. Одабир одговарајућег подмазивања, материјала матрице и преклопног слоја алата је критичан у тим зонама. Studija The Fabricator-a о залињавању и подмазивању код поцинчаних АХСС панела.

- Одаберите подмазивања која су проверена за ГИ или ГА у условима високих притисака и одржавајте полиране површине матрице. Узмите у обзир матрице са ПВД преклопним слојем тамо где је ризик од залињавања висок.

- Повећајте полупречнике матрице на оштрим савијањима, прилагодите размаке и контролишите силу држача заграде како бисте смањили локални притисак на угловима.

- Минимализујте суво клизање. Редовно поново намирите и уклоните остатке пре заваривања или предобраде.

- Заштитите површине приликом руковања. Користите неметалне тачке контакта и међуслојеве како бисте избегли абразију током транспорта по поцинчаном челичном финалу.

Аспекти тачкастог заваривања и поправке заваривања

Cink menja toplotni bilans na elektrodi. Većina radnji uspešno zavaruje cinkovane čelike pomoću elektroda RWMA klase 1 ili 2, dok klasa 20 pomaže kada režimi rade na višim temperaturama. Ne postoji jedinstven najbolji izbor; standardizujte ako možete i birajte na osnovu stvarne toplote koju generiše vaš režim. KakoZavarivatiOtporno na materijalima elektroda za cinkovano .

- Očekujte češće obnavljanje vrhova. Koristite odgovarajuću struju, pritisak i izdržavanje kako biste kontrolisali iskakanje i rast žilava.

- Dobro provetrite prostor. Prevlačenje omekšava i prelazi u gasovito stanje pre samog čelika, pa kontrolnišite unos toplote imajući u vidu temperaturu topljenja cinkovanog sloja i raspravu o tački topljenja cinkovanog čelika za podlogu.

- Nakon čišćenja zavarivanja, ponovo zaštitite oštećena mesta. Timovi često pitaju da li cinkovano prevučeni čelik rđa. Ako je zaštitni cinkovani sloj izgoreo, može se korozija pojaviti, pa ga brzo nadopunite kompatibilnim proizvodima bogatim cinkom.

Kompatibilnost sistema pretretmana i farbanja

Prianjanje boje zavisi od pripreme površine. Dokazana sekvenca je: čišćenje, aktivacija, konverziona prevlaka, grundiranje, a zatim završna prevlaka. Gvožđe fosfat je uobičajena prethodna obrada pre bojenja, cink fosfat se često bira radi veće otpornosti na koroziju, dok pretretmani zasnovani na cirkonijumu nude alternativu bez fosfata koju mnoge linije koriste danas. Paneli sa fosfatnom prevlakom koji su obojani ili prevučeni prahom mogu povećati otpornost na slanu maglu otprilike deset puta u odnosu na one bez fosfata, prema ASTM testiranju. Pregled prethodnih fosfatnih tretmana za završnu obradu i prevlake.

- Čuvajte i rukujte suvo. Odmotajte kalemove i isece da biste izbegli mrlje od vlažnog skladištenja na delovima sa termo prevlakom.

- Oblikujte i isečite sa odgovarajućim podmazivanjem i glatkim matricama. Uklonite višak ulja pre zavarivanja.

- Preklopite ivice i flanže sa dovoljno velikim poluprečnicima da biste ograničili pucanje prevlake.

- Zavarujte tačkasto odabranim elektrodama. Redovno obrađujte vrhove i čistite natopljenost.

- Temeljno očistite, dobro isperite i aktivirajte.

- Nanesite konverzionu prevlaku koja je pogodna za vašu liniju i podlogu.

- Pretprskavanje, premaz i otvrdnjavanje za postizanje specificiranog izgleda pocinčanog metala.

- Prašenje cinka na oštrim savijima. Rešenje: povećajte poluprečnik savijanja, poboljšajte podmazivanje i smanjite ponovljena udaranja.

- Mikropukotine duž linija šarke. Rešenje: dodajte olakšanja, uklonite burine i ublažite putanju oblikovanja.

- Abrazija i tragovi trenja tokom transporta. Rešenje: koristite međusloj, pokrivače alata od mekog materijala i čiste transporterne trake.

- Beli film ispod premaza. Rešenje: osušite delove, obezbedite protok vazduha i očistite pre nanošenja prevlake.

Čišćenje metala, kontrolisana pretobrada i odgovarajuće otvrdnjavanje obezbeđuju trajan premaz preko pocinčane površine.

Kada su procesi podešeni, sledeći korak je uspostavljanje inspekcije i prihvatanja kako bi svaki premazani deo zadovoljio specifikaciju i bio spreman za finalni premaz.

Inspekcija i prihvatanje termalno nanetog cinknog premaza

Niste sigurni šta prvo proveriti kada stignu kalemi ili žičane ploče sa cinknim premazom? Koristite ovaj praktični plan da biste verifikovali naručeni premaz, tačno izmerili njegovu debljinu i dokumentovali prihvatanje ili odbijanje, tako da može da se nastavi sa premazivanjem uz poverenje.

Визуелна провера и типични услови површине

Почните једноставно. Потврдите да на ознакама производа стоји ASTM спецификација, ознака премаза, квалитет, величина и идентификација јединице. Ово су обавезни идентификатори који морају бити на метално премазаним лимовима испорученим са фабрике ASTM A924 општи захтеви . Затим погледајте површину.

- Класа изгледа. Ако је потребна површина од критичном важности за бојење, требало би да се наручи као додатно глатка. Редован или минимализован снегулак су дозвољени и нису ограничени текстуром у стандарду.

- Израда. Калупи и заглавци треба да имају изглед добре израде за дати квалитет и ознаку. Неке недостатке повезане са калупом могу се појавити на деловима калупа.

- Намазивање и пасивирање. Фабрике могу доставити лагано намазивање уљем или пасивни филм како би смањили корозију приликом складиштења. Ако видите белу, прашкасту корозију, делови су вероватно остали мокри у условима слабе циркулације ваздуха. Прилагодите праксу складиштења и сушења према вашој линији.

Запамтите, галванизовани метал је прекривен цинком или легуром цинка и гвожђа из породице постоља за вруће уроњавање, а очекивања у вези завршне обраде морају бити дефинисана приликом налажења како би била у складу са завршним обрадама галванизованог челика (види референцу A924 изнад) .

Мерење дебљине премаза и прихватање

Прихватање цинканог премаза добијеног врућим уроњавањем засновано је на тежини или маси премаза према стандарду производа, а не само на измереној дебљини. A924 наводи две методе за проверу и образац узимања узорака:

- Вагање–уклањање–вагање према ASTM A90 за деструктивно мерење масе, коришћењем узорковања са три тачке – ивица–средина–ивица на примерку, при чему су узорци са ивица померени од резане ивице.

- Рендгенска флуоресценција према ASTM A754 за недеструктивно мерење масе ван линије или на линији, са дефинисаним пролазима и пријављивањем најмање вредности са једне тачке и просека са три тачке.

Магнетни или вихор-струјни мерачи према ASTM E376 могу проценити дебљину премаза, али одлуке о одбацивању регулишу се тестовима масе наведеним изнад (види референцу A924 изнад) . За информацију, уобичајене ознаке се претварају на следећи начин: G90 једнако је Z275 и додаје око 0,0016 укупне дебљине лиму, отприлике 0,0008 по страни када се подели подједнако. Упутство за тежину и претварање премаза. Користите ове претворбе да бисте проверили исправност мерења дебљине током процеса цинкања челика, а затим забележите прихватање према наведеној маси премаза.

Прилељивост, континуитет и документација

Потребна брза функционална провера? Искористите тест савијања премаза наведен у спецификацији производа како бисте проверили кртке или лоше прилежеће слојеве (види референцу A924 изнад) . За фарбисане делове, проверите дебљину сувог филма фарбе калибрисаним мерилима и примените статистичко правило прихватања као што је 90:10 да бисте задржали већину мерења на или изнад номиналне ДФТ дебљине, дозвољавајући нормалну варијацију. Елкометер ДФТ и најбоље праксе. Затворите круг са документацијом: сертификат о усаглашености или извештај о испитивању који показује спецификацију, ознаку премаза и идентификацију јединице су уобичајени испоручиви производи према А924.

Мерите на истим положајима ивица–средина–ивица сваки пут и бележите калибрацију мерача пре употребе.

- Примање. Проверите ознаке, спецификацију, ознаку премаза и паковање. Забележите подмазаност или пасивацију.

- Визуелно. Проверите постојање белог складишног премаза, оштећења услед руковања и површинског квалитета погодног за цинкарени премаз.

- Узимање узорака. Припремите примерке и извршите троструко мерење тежине–уклањање–тежина или XRF анализу према поступку цинкарења.

- Корелација. Користите магнетне или вртлозне мераче за брзе провере, у корелацији са референтном методом.

- Лепљивост. Извршите тест савијања премаза као што захтева спецификација вашег производа.

- Премаз пред бојење. Очистите, затим проверите ДФТ слоја боје калибрисаним мерачима.

- Записи. Архивирајте резултате са бројевима калемова, измереним локацијама, методама и записима калибрације.

| Грешка или стање | Вероватно узроци | Корективна акција |

|---|---|---|

| Бели складишни премаз | Намокравање, низак проток ваздуха током складиштења или транспорта | Осушите и одвојите делове, побољшайте вентилацију, размотрите пасивирање или наношење уља према стандардима |

| Преломи на завојници или линије истегнућа | Мотање на премалу унутрашњу пречник или напони приликом руковања | Проверите компатибилност унутрашњег пречника завојнице и начин руковања; темперирање према пракси млина |

| Неочекивани образац сјајних тачака (спангле) | Хемијски састав купке и поступак хлађења | Потврдите наручени тип површине; сјајне тачке нису недостатак осим ако нису ограничени наруџбом |

| Ниска маса премаза на ивицама | Варијабилност процеса по ширини траке | Повећајте учесталост узорковања ивица–центар–ивица и сарађујте са добављачем на подешавању линије |

Помоћу ове контролне листе можете прихватити или одбити делове без погодања и обезбедити конзистентност завршних површина цинка. У наставку ћемо ове провере претворити у шаблоне са празнинама за попуњавање и водич за избор који можете укључити у Захтеве за понуду (RFQ).

Шаблони спецификација и избор за реалне услове рада

Пишете ли Захтев за понуду (RFQ) и нисте сигурни шта да наведете у вези цинчаних прекоата? Искористите овај шаблон са празнинама за попуњавање и водич за избор да бисте прешли са погодавања на јасне, тестирабилне захтеве.

Шаблон спецификације за цинцане аутомобилске делове

- Продукт стандард и класа. Наведите надлежни стандард и класу. Примери укључују ASTM A653 за лим цињан посутијањем, EN 10346 DX-сериски за хладно обликовање, JIS SECC за електроцинкаран, као и GA класе попут GA340 или GA590 за галваноломљен цинк. Погледајте типичне врсте, класе и случајеве употребе укључујући G90, G235, ZM310 и ZM430 у стручном водичу SteelPRO Group о врстама и класама цињаних производа.

- Тип и ознака премаза. Изаберите HDG GI, EG, GA или ZAM. Маса премаза по ознаци као што је G90 или G235 за електролитски цинкани, односно ZM310 или ZM430 за Zn–Al–Mg.

- Формирање и снага. Позовите метални челик, на пример DX52D+Z за обликовање, или GA590 за панеле веће чврстоће према EN или GA конвенцијама за називање у цитираном водичу.

- Квалитет површине и намена боје. Укажите захтеве за завршну обраду боје. Упозорите се да ли је галванизовано пожељно за адхезију боје и заваривање.

- Методе прихватања. Прихватање према масени слој према наведеном стандарду производа. Усагласите мерења у фабрици са истим стандардом.

- Заваривање и спојање нота. Укажите очекиване компатибилности за спотовно заваривање или залепљање за ГИ у односу на ГА.

- Паковање и руковање. Минимизирајте време влажности, дозволите проток ваздуха и избегавајте влажно складиштење јер је корозивност атмосфере зависна од влаге, соли и загађивача према ИСО 9223 ISO 9223 категорије корозивности и узрочни фактори .

- Praćenje. Zahtevajte broj kalema ili jedinice, klasu, oznaku premaza i reference serije na dokumentima.

- Završna obrada nakon procesa. Navedite porodicu sistema pretretmana i farbanja namenjenog premazanom podlogom.

Uskladite klasu sredine, masu premaza i sistem boje pre nego što odaberete klasu.

Vodič za izbor na osnovu sredine

Počnite klasifikacijom atmosfere. ISO 9223 objašnjava da korozivnost raste sa vremenom vlažnosti, koncentracijom soli u vazduhu i sumpor-dioksidom. Zatim odaberite porodicu i masu cinkovog premaza koji odgovara izloženosti, koristeći dokazane primere upotrebe HDG, EG, GA i ZAM iz gore navedenog industrijskog vodiča.

| Scenarij izloženosti | Faktori korozivnosti | Preporučeno rešenje sa cinkom | Примећења |

|---|---|---|---|

| Unutrašnji paneli, premazi slični kućnim aparatima | Ниска влажност, а прво естетика | ЕГ као што је СЕЦЦ | Веома глатка површина за боју или видљиве области |

| Општа спољна употреба, употреба предграђанских путева | Прековремено мокрење, соли за деицевање | Toplotno cinkovani GI, kao što su G90 ili GA340 | Ravnoteža obradivosti sa žrtvenom zaštitom |

| Primorske ili industrijske zone prskanja | Hloridi i zagađivači u vazduhu | G235 HDG ili ZAM kao ZM310; koristiti ZM430 za ekstremnije uslove | Veća masa prevlake i povećana izdržljivost Zn–Al–Mg prema uputstvu |

| Okviri, poprečne grede, nosači | Bacanje vode sa kolovoza, šljunka | Galvanizirani konstrukcioni čelici poput S-serije sa +Z ili GA590 | Kombinovati sa izdržljivom bojom gde je potrebno |

Dok uspoređujete termo i elektro galvanizaciju, imajte na umu da izbor između elektro i termo galvanizacije često zavisi od toga da li vam je potrebna ultra-glatka jednoličnost ili veća zaštita presecanih ivica. Termo galvanizirani čelik je takođe široko dostupan za automotive limove i žicanje.

Faktori odluke u toku životnog ciklusa i nabavke

- Strategija zaštite od korozije. Da li je galvanizirani čelik otporan na rđu? Ne. On je otporan na koroziju, a masa premaza i sloj boje treba da odražavaju gore navedenu sredinu.

- Obradivost. GA često pomaže pri zavarivanju i lepljenju boje, EG omogućava vrhunski izgled, dok HDG pruža deblji žrtveni cink za ivice i oštećenja.

- Cena i snabdevanje. Naročite samo ono što vam je potrebno. U analizama tržišta automobila, HDG ostaje dominantan izbor za mnoge primene na karoseriji i šasiji Pregled tržišta automobilskog cink-galvaniziranog čelika .

- Контрола ризика. Наведите паковање како бисте ограничили време влажности и дефинисали прихватање према позиваном стандарду ради спречавања спорова.

| Опција | Отпорност на корозију | Заштита ивица | Спољност боје | Заваривање | Типична употреба |

|---|---|---|---|---|---|

| Челик само за бојење | Добро ако је нетакнуто | Ниско | Добро | Добро | Унутрашњи делови |

| ЕГ | Добро | Умерено | Најбоље | Добро | Обложене плоче |

| HDG GI | Боље | Боље | Добро | Добро | Доњи део, општи спољашњи |

| Га | Боље | Боље | Најбоље | Најбоље | Фарбани панели са тачкастим заваривањем |

| ZAM | Најбоље | Најбоље | Добро | Добро | Сурове обалске или индустријске зоне |

Закључајте ове изборе у свој захтев за понуду, а затим будите спремни да их потврдите у производњи. Даље ћемо се бавити стварним облицима кварова и дати поступне процедуре поправке које можете користити у радњи и на терену.

Облици кварова и процедуре поправке за аутомобилске панеле

Видите ли прашкаст бели филм или браон црте на шаву и питате се шта се десило? Да ли се цинкани челик рђа? Кратки одговор је да оштећења, замке за влагу и услови складиштења одлучују да ли ћете видети рђу на цинканом челику. Да ли ће се цинкани метал рђати током употребе? Може, али можете то спречити и поправити пре него што се рђа прошири на цинканом челику.

Уобичајени облици кварова током употребе

- Бела површина од складиштења. Ново цинкани делови који остану мокри без протока ваздуха развијају бела или сива отклањања цинкат хидроксида уместо стабилне патине. Сушење и вентилација су први кораци исправке, јер за формирање заштитне патине потребни су циклуси ваздуха – American Galvanizers Association, површина од мокрог складиштења и патина.

- Пререзање и подрезање шавова. На резаним ивицама и преклапањима, вода која се задржава капиларном акцијом ствара пукотину у којој корозија напредује унутра. Рано чишћење, запечатање и премазивање спречавају ескалацију Бредли-Масон, преглед корозије.

- Улагање у абразију. Мале празнине или гребење од руковање постају почетни места. Убрзано их обрадите како би се спречило да галтениран цврст уђе под боју.

Редовници поправке у радњи и на терену

- Престаните са нападом. Одвојите делове, да бисте омогућили проток ваздуха и темељно сушите. Ово је први корак за белу плямку за складиштење према АГА смерницама.

- Процените тежину. Светла или средње бела мрља често се може изветрити када се изложи слободном ваздуху. Тешки или екстремни депозити захтевају уклањање и поправку према стандардима у горе наведеном АГА документу.

- Чисто. Користите чврсту најлонску четку и одговарајући раствор за чишћење, а затим оперете водом из славине и осушите. Измерено је преостале дебљине цинка како би се проверила заштита по АГА пракси у истом извору.

- Popravite oštećena područja prema ASTM A780 metodama. Opcije uključuju boju bogatu cinkom, cinkovu termoobradu ili lemljenje na bazi cinka. Za boju bogatu cinkom, suvi film sadrži 65–69% ili više od 92% metalnog cinka po težini, a popravni premaz treba da bude 50% deblji od okolnog cinkovanog sloja, ali ne preko 4,0 mila. Lemljenje na bazi cinka zahteva predgrevanje na oko 600 F (315 C), pri čemu se konačna debljina popravke kontroliše specifikacijom. Materijali za doterivanje moraju postići najmanje 2,0 mila u jednoj aplikaciji Doteraivanje i popravka AGA, metode ASTM A780 .

- Zapuštite ivice i šavove. Nakon čišćenja i popravke, zapuštite preklope kako biste blokirali zamke za vodu koje izazivaju koroziju cinkovanog čelika u pukotinama (pogledajte referencu Bradley-Mason) .

- Pretkazivanje i završni premaz. Koristite premaze kompatibilne sa postojećim sistemom farbanja. Izbegavajte pasivacione filmove pre farbanja jer mogu ometati prijanjanje (pogledajte AGA referencu o mokrom skladišnom prahu) .

Razmatranja vezana za zavarivanje i doterivanje

Nakon zavarivanja, uklonite ostatke u zoni uticaja toplote i obnovite zaštitu koristeći ASTM A780 metode popravke. Cinkovano će zarđati ako se zona uticaja toplote ostavi gola. Da, stoga odmah ponovo premazati gde je cink izgoreo.

Boja bogata cinkom

- Prednosti: Nanosi se na hladno, doseže kompleksne forme; definisan sadržaj cinka i ciljna debljina prema A780.

- Mane: Zahteva čelik bez prljavštine i suv; izgled možda neće savršeno odgovarati okolnom cinku.

Cinkovanje raspršivanjem

- Prednosti: Stvara otporne slojeve cinka najmanje do zahtevane debljine proizvoda; pogodno za veće površine.

- Mane: Zahteva specijalizovanu opremu i stručno nanosenje.

Lej solder na bazi cinka

- Prednosti: Dobro se uklapa sa okolnim cinkom; trajna metalurška popravka.

- Mane: Zahteva predgrevanje na ~600 F (315 °C); toplota može uticati na susedne premaze.

Брзо сушење, запечаћивање шавова и заштита ивица како би се спречило подгризање.

Кратко речено, цинкани челик може да рђа у одсуству протока ваздуха или на оштећеним ивицама. Међутим, корацима наведеним изнад можете контролисати где рђање цинканог челика има тенденцију да почне, чиме продужујете век трајања. У наставку ћемо показати како да одаберете интегрисаног партнера који усклађује контролу складиштења, обраде и премаза од прототипа до СОП-а.

Одабир интегрисаног партнера за цинкане аутомобилске делове

Када су рокови краћи, а допустима отклони мања, ко ће обезбедити конзистентност цинканог премаза од траке до готове конструкције? Прави партнер. Ево како корак по корак проценити таквог партнера, како би ваш процес цинкања подржао квалитет, трошкове и рокове лансирања.

На шта треба обратити пажњу код металног партнера способног за цинкање

- Квалитетни системи прилагођени аутомобилској индустрији. Проверите ISO 9001 и IATF 16949, подржане чврстим контролама попут CMM и визуелних система, уз планирање по SPC и APQP методологији. Ово су основни критеријуми одабира за клупску производњу и скупове у захтевним секторима оквира за одабир PrimeCustomParts.

- Техничка широчина. Напредна и трансфер клупска производња, унутрашња израда алата, заваривање и скупљање. Способност повећања обима од прототипова до милионе делова.

- Инжењерска сарадња. Подршка DFM-у, симулација формирања и брзо израда прототипова помажу у смањењу ризика у раној фази изградње.

- Усвајање технологије. Савремени пресови, аутоматизација, сензори у алатима и контроле засноване на подацима побољшавају поновљивост.

- Знање о обради површине. Искуство у координирању HDG, EG и GA поступака, укључујући предобраду и спремност за бојење.

- Одговорност према животној средини и поузданост. Еколошки поступци и доказана испорука у року указују на дугорочну стабилност.

Интеграција процеса и осигурање квалитета

Замислите један одговоран тим који обавља клеткање, припрему површине, вруће калење, галваноланирање или електрогалванизацију и скупљање. Мање предаја значи мање варијабли, јаснију комуникацију и бољу контролу рокова испоруке. Аутсорсовање партнера за потпуну металну израду такође може обезбедити приступ напредној опреми, скалабилном капацитету и структурираном осигурању квалитета који многе радње са једним кораком не могу надмашили Упутства за партнере у производњи на Линкедину .

Поставите сваком кандидату јасно питање: како галванизујете челик за аутомобилске делове на својој линији? Веродостојан одговор ће описати HDG низ и алтернативе. При врућем купању, очишћени челик се урона у купку растопљеног цинка на температури од око 860°F 460°C, а затим хлади тако да се развије цињани патин. Галванолицирање подразумева поновно загревање након купке ради формирања легуре цинка и гвожђа за боље прилијање фарбе. Електрогалванизација подразумева наношење цинка електричном струјом, без коришћења купке. Знанje коју методу користе и где, открива контролу над HDG процесом и компатибилност са фарбом – преглед National Material-а о методама галванизације.

| Област капацитета | Шта треба да проверите | Зашто је важно |

|---|---|---|

| Калибровање и алата | Опсег преса, прогресивни алат, уградња сензора у алата, брза техничка обрада алатa | Минимизира оштећење преко покривеног слоја и одржава карактеристике у складу са спецификацијама |

| Путања наношења преко покривеног слоја | Дефинисани GI, GA или EG ток, уз кораке претретмана и спремности за фарбу | Усклађује галванизовани процес са перформансама заваривања и фарбања |

| Метрологија и контрола квалитета | CMM, видно испитивање, SPC, документован план контроле | Omogućava ponovljivost i brzo ograničavanje ako dođe do problema |

| Dostava sa mogućnošću skaliranja | Prototipne ćelije kroz linije visokih zapremina, jasna spremnost za PPAP | Ujednačava ubrzavanje od probnih serija do SOP-a |

Integrisana kvaliteta uz integrisani raspored daje niži ukupni rizik i brže pokretanje proizvodnje.

Od prototipa do SOP-a sa pouzdanim vremenom isporuke

Evo jednostavnog plana koji možete primeniti sa bilo kojim dobavljačem.

- Tokom RFQ postupka, definišite kvalitet čelika, GI naspram GA naspram EG, masu prevlake i namenu sistema bojenja. Pitajte kako cinkujete čelik za ovaj deo i kako ćete verifikovati kontinuiranost i debljinu prevlake.

- Za probne serije, uskladite parametre oblikovanja, zavarivanja i pretretmana sa predviđenom prevlakom. Zabeležite naučene lekcije u planu kontrole.

- Pre SOP-a, fiksirajte tačke merenja i učestalost izveštavanja za masu prevlake i izgled. Pojasnite ambalažu koja sprečava pojavu mokrog nalepljivanja.

Тражите интегрисани пример за процену у односу на вашу контролну листу? Шаои нуди брзо израду прототипова, комплексно клатње и координиране површинске обраде, укључујући цинкање и сродне премазе, у оквиру система квалитета ИАТФ 16949, са подршком у скупљању. Прегледајте њихове капацитетe као једну тачку података док поредите више добављача по истим критеријумима Услуге Шаоија .

Користите конзистентан језик приликом процене кандидата. Без обзира да ли то називају галванизацијом у топлом поступку, потапањем у топло, ХДГ или једноставно ГИ, будите сигурни да могу описати контроле свог ХДГ процеса, методе инспекције и предају боје јасним, проверљивим изразима. У следећем одељку, све ово ћемо скратити до кључних закључака и плана акције заснованог на улози који можете одмах применити.

Подешавања и следећи кораци за заштиту челика од корозије

Да ли сте спремни да то што сте научили претворите у поуздане делове на путу? Ево основних ствари које можете да примените данас, као и стандарда и партнера који одржавају конзистентне резултате.

Кључне информације о галванизованој заштити

- Зашто цинк делује. Цинк штити челик на два начина: као препрека и као жртвовање, и ствара стабилну патину која успорава губитак цинка на око 1/30 стопе. Због тога је изабран за дуг животни век у захтевним пројектима Америчка асоцијација галванизатора, преглед за заштиту од корозије.

- Шта је циган и шта је топло циган. Једноставно речено, чист челик се потапа у расплављен цинк како би се формирао металуршки цинк-железни слој који штити од влаге, соли и киселина.

- Слободан је условљен. Питање колико дуго траје галванизација заправо је питање околине, масе покривача, преобраде, боје и одржавања. Украћивање времена влажности, одржавање нетакнутог премаза, и заштита траје дуже.

Прави процес, прави спектрал, прави партнер.

Акциони план за инжењерство, квалитет и набавку

- Проектирање инжењерства

- Изаберите ГИ, ГА или ЕГ на основу функције и циљева завршетка. Тип и маса покривача документа према важећем стандарду.

- Планирајте боју на цинку где је потребно. Како заштитити цицани челик од рђа Почните са одговарајућом прерађивањем и компатибилним прајмерима.

- Наведите очекивања у вези контроле и поправке у белешкама на цртежу како бисте избегли двосмисленост.

- Производња и бојење

- Чувајте делове сувим и проветреним током складиштења да би се формирао цинков патински слој. Избегавајте мокро складиштење.

- Пре бојења, пратите признате методе припреме цинканих површина тако да адхезија и трајност испуњавају циљеве према AGA стандардима за цинкање, укључујући ASTM D6386 и повезане методе.

- Како спречити рђање челика у експлоатацији – користите чисте подлоге, исправни конверзиони премаз и компатибилан систем боје преко цинка.

- Квалитет и контрола

- Мерите дебљину и континуитет премаза калибрисаним мерним инструментима и методама наведеним у стандардима. Користите дефинисане методе поправке за оштећена подручја.

- Бележите резултате према локацији и методу како би прихватање могло бити ревидирано.

- Набавка и добављачи

- Замолите сваког добављача да објасни свој процес од почетка до краја. Јасан одговор на питање како штитите челик од корозије код цинкарених конструкција треба да укључује одговарајућу припрему површине, признате методе инспекције и поправке.

- Размотрите интегрисане пружаоце услуга који могу израдити прототип, штампати, третирати површину и скупљати под истим кровом. Као један пример за поређење, Shaoyi нуди IATF 16949 квалитет заједно са штампањем, координираним третманима површина укључујући цинкарање, и подршку при скупљању Услуге Шаоија .

Где потражити услуге и стандарде

- Стандарди и методе. Погледајте овај консолидовани преглед надлежних и помоћних докумената као што су ASTM A123, A153, A767, A780, D6386, D7803, и E376 ради усклађивања спецификација, инспекције и поправки са признатим праксама AGA листа стандарда и пракси цинкарања .

- Механизми и трајност. У горе наведеном водичу за заштиту од корозије АГА прегледајте зашто цинк функционише и како патина доприноси дуговечности у атмосфери.

- Основе процеса. За поновно освежавање можете поделити са својим тимом када вас питају шта је топло-подиван галванизован, упутите их на објашњавача процеса топло-подиван који је поменут раније.

Уведите ове кораке у своје РФК и планове контроле, и побољшаћете перформансе корозије без претераног прецизирања. Ако се фокусирате на доказане механизме, јасне стандарде и способне партнере, сигурно ћете испоручити издржљиве галванизоване делове.

ФАК-и о галванизованом премазу

1. у вези са Зашто Рустолеум каже да се не користи на циљаном металу?

Sveže cinkovane površine mogu reagovati sa nekim alkidnim bojama na bazi rastvarača, što može dovesti do loše adhezije. Da biste pravilno ofarbali cinkovani čelik, uklonite ulja, blago izbrusite ako je potrebno, nanesite odgovarajući konverzioni premaz ili prajmer za ispiranje, a zatim upotrebite kompatibilni prajmer i završni sloj. Praćenje prepoznatih koraka pripreme za cinkovane podloge poboljšava adheziju i trajnost.

2. Da li se cinkovani čelik rđa na automobilima?

Da, može pod određenim uslovima. Cinkovani čelik otporan je na koroziju zahvaljujući zaštiti barijerom i žrtvovanjem cinka, ali zarobljena vlaga, so sa puteva, oštećeni premaz, isečeni ivice i uske pukotine ipak mogu izazvati rđu. Održavajte delove suvim, zaptivajte šavove, uklanjajte so i popravljajte ogrebotine proizvodima bogatim cinkom kako biste održali zaštitu.

3. Šta je to termo cinkovanje automobilskog čelika?

То је процес уронања чистог челика у течни цинк како би се формирао и везао цинково-гвожђени премаз за површину. У аутомобилској индустрији, континуалне линије производе ГИ (GI) ради максималног жртвованог цинка или ГА (GA) када је цинково-гвожђени легирани премаз пожељнији због бољег прилијања фарбе и конзистентности тачкастог заваривања.

4. Како цинкати челик за делове возила?

Типични кораци ХДГ поступка су чишћење и активација површине, контролисано загревање, уроњавање у течни цинк, уклањање гасом ради подешавања дебљине премаза, опционално галванолење, затим хлађење и наношење благог намаза уља. Електролошко цинкање је друга метода, код које се цинк наноси електричном струјом ради веома равних површина. Интегрисани произвођачи могу координирати клупску обраду, премазивање и контролу квалитета од почетка до краја у оквиру система квалитета за аутомобилску индустрију. На пример, Шаоји нуди клупску обраду са сертификатом ИАТФ 16949, површинске третмане укључујући цинкање, као и подршку при скупљању.

5. Како заштитити цинкани челик од рђења након израде?

Izbegavajte mokro taloženje, obezbedite protok vazduha i držite površine čistim kako bi se formirala cinkova patina. Pre bojenja, koristite dokazanu pretretmansku proceduru i kompatibilne grundove. Na spojevima, izolujte različite metale, zaptivajte preklape i birajte vešalice sa cinkovim prevlakama. Oštećena mesta popravite bojom bogatom cinkom ili metalizacijom kako biste obnovili žrtvenu zaštitu.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим