Истински ПРОИ на прилагођену екструзију умире за масовну производњу

Истински ПРОИ на прилагођену екструзију умире за масовну производњу

ТЛ;ДР

Поврат на инвестицију (ROI) за посебне матрице за извлачење у производњи у великим серијама изузетно је добар због умерених почетних трошкова опреме који се амортизују кроз велики број комада. С обзиром да трошкови матрице често варирају од 300 до више од 2.000 долара, трошак по јединици постаје минималан у масовној производњи. Због тога је посебно извлачење веома економичан начин производње за израду сложених и прецизних профила у поређењу са процесима који захтевају скупљу опрему, као што је ливење под притиском.

Деконструкција почетних трошкова: Разградња трошкова посебних матрица за извлачење

Пре него што се израчуна дугорочан поврат улагања, неопходно је разумети почетне инвестиције у алате. За разлику од других производних процеса код којих могу бити значајна финансијска препрека, трошак калупа за екструзију алуминијума је релативно низак. Ова приступачност је главни чинилац повољног ROI-ја, нарочито у случајевима великих серија. Првобитно улагање у калуп је једнократни трошак који, када се расподели на хиљаде или милионе јединица, има занемарљив утицај на коначну цену делова.

Трошак калупа за екструзију није фиксна цифра, већ варира у зависности од неколико кључних фактора дизајна и производње. Према анализи компаније Ya Ji Aluminum , трошкови се могу разложити према сложености. Једноставна чврста матрица може коштати између 300 и 800 долара, док сложенија шупља матрица може имати цену од 800 до 2.000 долара. За веома сложене профиле са више шупљина или веома велике секције, улагање може бити веће од 2.000 долара. Ове цифре су значајно ниже у односу на алате за алтернативе попут ливења под притиском, чија цена може бити већа од 25.000 долара, како је напоменуто од стране American Douglas Metals .

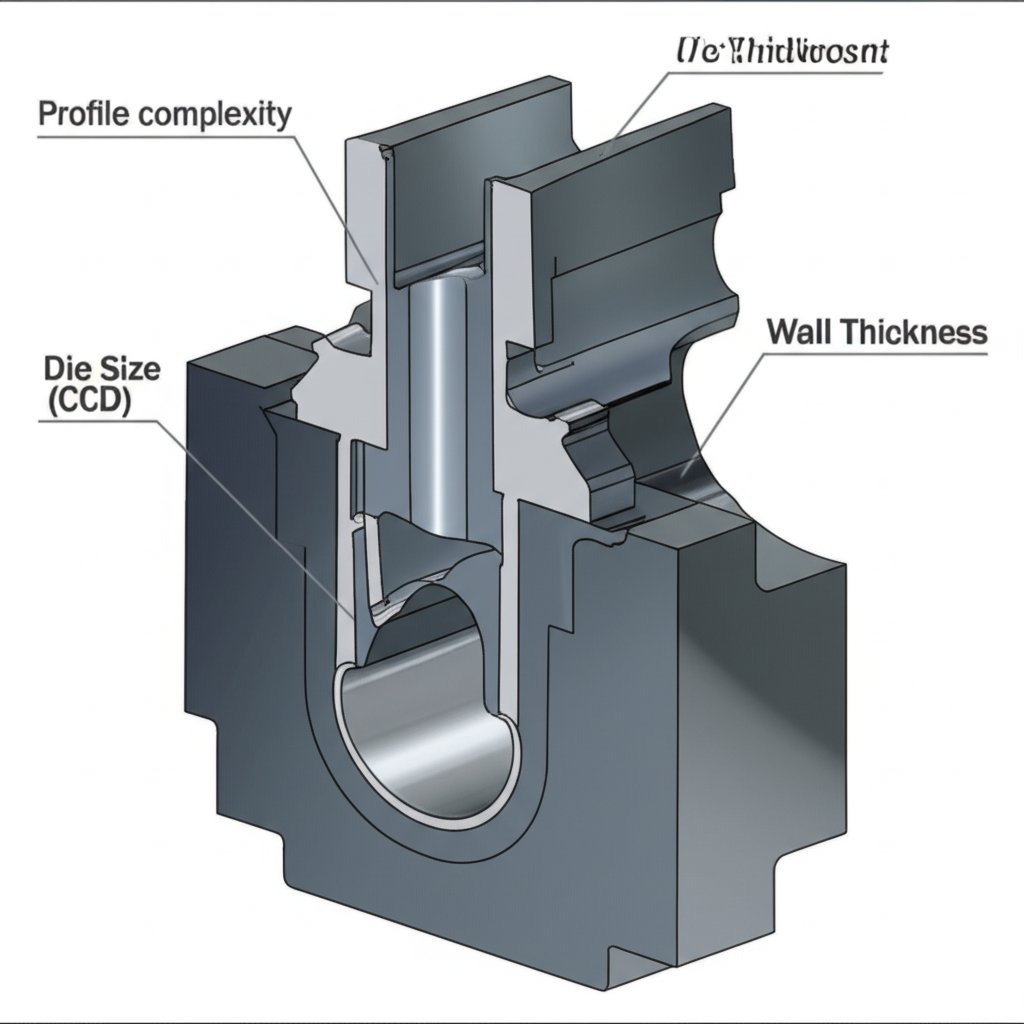

Неколико кључних фактора директно утиче на ове почетне трошкове. Примарни фактор је сложеност профила. Једноставан, симетричан облик лакше је обрадити и захтева мање челика него комплексан, асиметричан профил са унутрашњим шупљинама. Други важни фактори укључују:

- Величина матрице: Мери се пречником описаног круга (CCD), односно најмањим кругом у који може да стане попречни пресек профила. Већи CCD захтева већи и скупљи блок матрице.

- Толеранције: Уže размерне допустиме одступања захтевају прецизнију обраду и проширено контролисање квалитета, што повећава трошкове.

- Материјал: Већина матрица је направљена од алатног челика H13, али за примене са интензивним хабањем могу бити потребни премиум материјали или преклопни слојеви, што увећава цену.

- Број костију: За мале профиле који се производе у врло великим количинама, вишешупљинска матрица може истовремено екструдирати неколико делова. Иако су почетни трошкови виши, то драматично смањује трошак производње по комаду.

Поврат улагања: Како прилагођене матрице остварују поврат улагања у производњи великих серија

Суштина прорачуна поврата улагања (ROI) лежи у амортизацији. Првобитни трошак алата, иако важан, је фиксни трошак. У производњи великих серија, овај трошак се дели на цео серијски програм. На пример, матрица од 1.500 долара која се користи за производњу 100.000 стопа профила додаје само 0,015 долара по стопи на трошак. Како се количина производње повећава, трошак алата по јединици тежи нули, чинећи трошак сировина и време екструзије доминантним трошковима. Ово начело је оно што чини прилагођену екструзију моћном опцијом за масовну производњу.

Iznad jednostavne amortizacije troškova, specijalni kalupi ostvaruju povrat ulaganja kroz značajne inženjerske i operativne efikasnosti. Proces ekstruzije omogućava stvaranje izuzetno kompleksnih poprečnih preseka koji mogu integrisati više funkcija u jedan jedini deo. Ova mogućnost može eliminisati potrebu za sekundarnim obradama, zavarivanjem ili montažnim operacijama. Na primer, karakteristike poput navojnih gajki, rebara za rashladu i spojnica za zaključavanje mogu se direktno ugraditi u profil, smanjujući tako troškove rada i broj delova u konačnoj montaži.

Штавише, кастомизована екструзија доприноси поврату улагања оптимизацијом употребе материјала. Инжењери могу дизајнирати профиле који постављају метал само тамо где је структурално неопходан, стварајући лагане али чврсте компоненте. Ово је изражита предност у односу на субтрактивне методе производње које полазе од чврстог блока материјала и производе значајне количине отпада. Ефикасност самог процеса екструзије, која се често мери „приносом“ — количином готовог производа у односу на утрошени сирови материјал — у себи има висок ниво ефикасности, минимизирајући отпад и максимизирајући вредност издвојену из сировог алуминијумског слитка.

Стратегијски дизајн и планирање: Конкретни савети за максимизацију поврата улагања

Postizanje maksimalnog mogućeg prinosa od investicije kod specijalnih kalupa za ekstruziju nije automatski proces; potrebno je pažljivo projektovanje i strateško planiranje. Inženjeri i dizajneri mogu preduzeti nekoliko konkretnih koraka kako bi optimizovali svoje profile po pitanju ekonomske efikasnosti i performansi. Fokusiranjem na projektovanje pogodno za proizvodnju (DFM), timovi mogu smanjiti početne troškove alata i poboljšati brzinu proizvodnje, čime dodatno povećavaju finansijski povrat.

Jedna od najefikasnijih strategija je održavanje jednake debljine zidova kroz ceo profil. Drastične razlike u debljini mogu izazvati neravnomerno hlađenje i probleme sa protokom materijala, što dovodi do dimenzione nestabilnosti. Kako ističe vodič za projektovanje Gabrian , simetrični oblici su lakši i jeftiniji za ekstrudovanje jer omogućavaju uravnotežen pritisak na kalup. Tamo gde su promene debljine neophodne, one treba da budu postepene, koristeći glatke prelaze i zaobljene uglove umesto oštrih ivica, koje mogu stvoriti tačke napona kako u delu tako i u kalupu.

Још један важан савет је избегавање непотребно тесних толеранција. Навођење толеранција које су строжије него што апликација захтева може значајно повећати сложеност и цену матрице. Дизајнери такође треба да размотре могућност да прекину превише комплексан профил на два или више једноставнијих, међусобно повезаних дела. Иако то може изгледати контраинтуитивно, две једноставне матрице су често јефтиније и брже за производњу него једна изузетно сложена матрица. За пројекте са захтевним спецификацијама, као што су они у аутомобилској индустрији, сарадња са специјалистом може бити вредна. За аутомобилске пројекте који захтевају прецизно израђене делове, размотрите уситњавање алуминијума по наруџбини од провереног партнера. Шаои метална технологија нуди комплексну услугу једног заустављања , од брзог израде прототипова до потпуне производње у оквиру строгог квалитетног система сертификованог према IATF 16949, што помаже у поједностављивању производње и ефикасном испуњавању спецификација.

Израда пословног модела за уситњавање по наруџбини

На крају крајева, пословни случај за улагање у специјалне калупе за екструзију у производњи великих серија је убедљив. Комбинација ниског почетног улагања у алате, драстичног смањења трошкова по јединици кроз амортизацију и значајних могућности за консолидацију делова и смањење тежине омогућава изузетан поврат улагања. Применом стратешких принципа пројектовања и сарадњом са искусним добављачима, произвођачи могу искористити овај свестран процес да постигну значајну конкурентску предност, смањујући укупне трошкове производа и истовремено побољшавајући перформансе и квалитет.

Често постављана питања

1. Колико кошта специјални калуп за екструзију?

Цена усечног алуминијумског алата обично варира од 300 до више од 5.000 долара. Алат за једноставан чврсти профил може коштати између 300 и 800 долара. Алат за шупљи профил углавном кошта од 800 до 2.000 долара. Веома сложени, велики или вишеструки алати могу коштати 2.000 долара или више. Коначна цена зависи од сложености профила, величине (CCD), толеранција и броја шупљина.

2. Колики је принос екструзије?

У контексту екструзије, „принос“ се односи на количину готовог, употребљивог производа који се добија из одређене количине сировина. То је мера ефикасности процеса. Висок принос указује да је веома мало материјала одбачено као отпад током производње, што је кључан фактор за смањење трошкова, нарочито у случају серијске производње.

3. Колика је цена 4040 алуминијумске екструзије?

Цена стандардног профила као што је алуминијумски екструзијски профил 4040 није директно повезана са ценама израде посебних матрица, јер су алати за ове уобичајене облике давно амортизовани. Цена стандардних профила заснована је првенствено на тренутној тржишној цени алуминијума по килограму или фунти, уз додатак трошкова обраде и завршне обраде од стране произвођача. Цене се разликују између добављача и мењају се у складу с глобалним тржиштем алуминијума.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим