Избор класа челика за штампање аутомобила: инжењерски критеријуми

ТЛ;ДР

Избор оптималних врста челика за штампање аутомобила захтева прецизну равнотежу између три конкурирајуће променљиве: формабилности (дуктилности), механичке чврстоће (износ/тежења) и трошкова производње. Док ниско угљенски челикови као што је SAE 1008 остају стандард за видљиве панеле тела због њихове супериорне завршне површине, модерни захтеви за безбедност померали су индустрију према високојаким ниско-слиједним (HSLA) и напредним високојаким челицима (AHSS) за структур Успешан избор материјала зависи од разумевања компромиса између способности метала да се истеже без распадања и његове способности да апсорбује енергију удара.

Критични фактори за избор: Инжењерски критеријуми

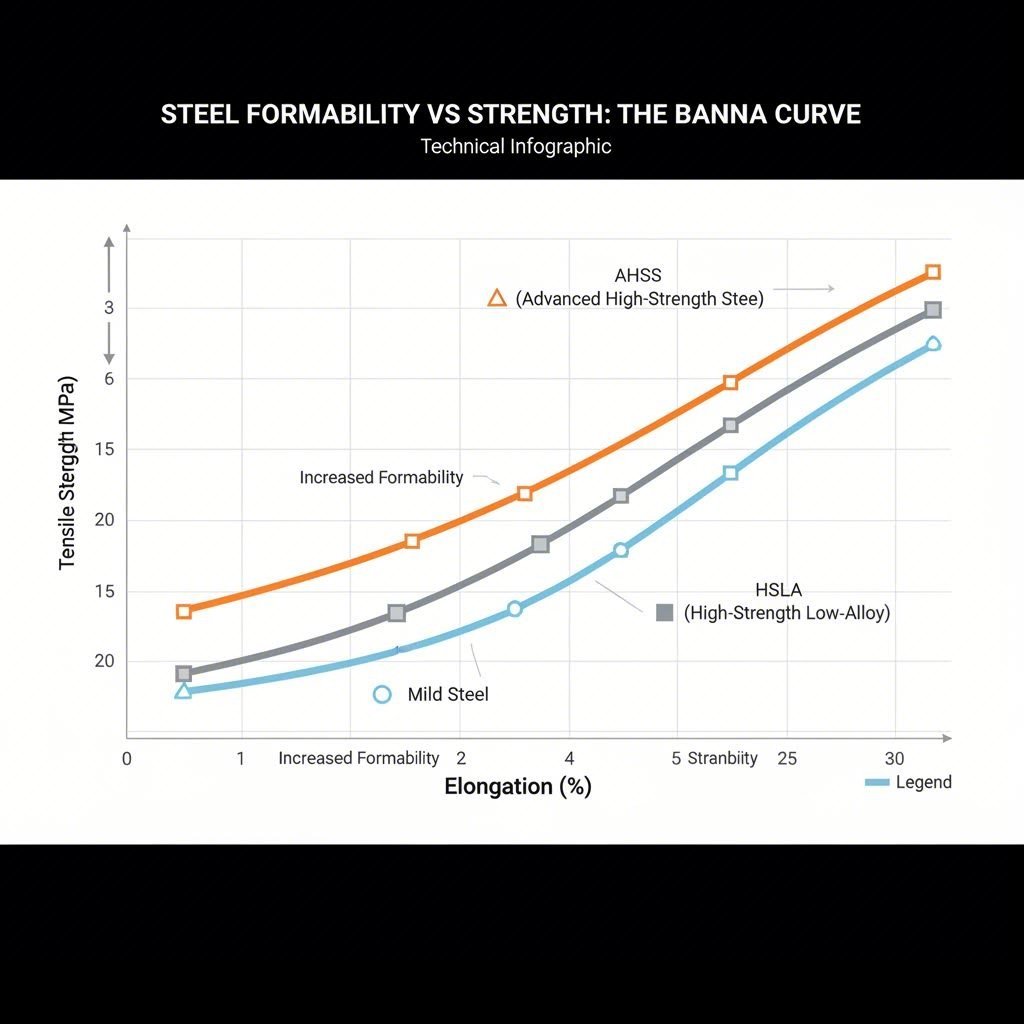

Пре него што одреде квалитет, инжењери морају да процени механичка својства материјала у односу на геометрију и функцију делова. Примарни компромис у аутомобилском штампању је универзално признат: док се чврстоћа повећава, формабилност се генерално смањује. Ова инверзна веза диктира да материјали одабрани за дубоко повучене делове морају да имају приоритет у продужењу, док безбедносно критичне компоненте имају приоритет у чврстоћи на истезању.

Кључни показатељи перформанси за штампане материјале укључују:

- Сила издвајања против чврстоће за истезање: Трпеза одређује границу еластичне деформације, док трајна чврстоћа одређује тачку кршења. За конструктивне делове, висока точка издвајања је критична да би се спречило трајно деформација под оптерећењем.

- Удаљивање (n-вредност): Експонент загардења (n-вредност) указује на то колико добро челик распоређује напетост. Више n-вредности омогућавају сложеније облике без локализованог рањавања или раскидања.

- Анизотропија (р-вредност): То мери отпорност материјала на раскидање. Висока р-вредност је неопходна за дубоке апликације као што су посуде за уље или резервоари за гас.

Кошта ефикасност такође игра кључну улогу. Док напредне врсте пружају смањење тежине, често захтевају већу тонажу преса и скупље облоге за управљање повећаним знојем. Према Достојни уређаји , разумевање ових параметара је први корак у избегавању скупог производње неуспех као што је подељење или прекомерни повратак.

Стандардни разреди угљеничног челика (Рабони коњи)

Угледни челици остају кичма аутомобилске производње, са значајаном проценат укупне тежине возила. Ови разлози се класификују по садржају угљеника, што директно утиче на њихову тврдоћу и примјетност.

Ниско угљенични челик и меки челик (SAE 1008, 1010)

Ниско угљенични челици, који се често називају благи челици, обично садрже мање од 0,25% угљеника. Оцене попут SAE 1008 и SAE 1010 су индустријски стандард за видљиве површинске делове "класе А", као што су крила, капе и врата. Њихова висока гнусност омогућава да се без пукотина уграде у сложене, прометне криве. Осим тога, лако се заваривају и лако се боје, што их чини идеалним за састав "Теле у белом" (BIW).

Средњи и висок угљенични челик (SAE 1045, 1095)

Како се садржај угљеника повећава, челик постаје тежи и јачи, али знатно мање обрадив. Средње угљеничне квалитете као Сае 1045 користе се за делове који захтевају већу отпорност на зношење, као што су зубрице или задржине. Високо угљенични челика, као што су Сае 1095 , најбоље функционише у апликацијама које захтевају екстремну тврдоћу и задржавање облика, као што су пруге или климпе. Производи Талана напомиње да иако ове категорије нуде већу трајност, оне изазивају процес штампања, често захтевајући више фаза формирања или топлотну обраду.

| Категорија разреда | Уобичајени SAE степени | Типична апликација у аутомобилу | Кључна карактеристика |

|---|---|---|---|

| Ниско угљеник | Савезници за проналажење | Планке за куповину, покривачи шасије | Висока формабилност, одлична површина |

| Средњи угљеник | Сае 1045, 1050 | Улазници, оси, заносе | Убалансирана чврстоћа и отпорност на зношење |

| Високо угљен | Сахе 1080, 1095 | Извора, пећи, климери | Висока тврдоћа, крхко формирање понашања |

Високојаки и напредни чели (ХСЛА и АХСС)

Да би испунили све строже стандарде економичности горива и прописе о безбедности од судара, аутоинжењери се све више окрећу високојаким нискојаким легурима (HSLA) и напредним високојаким челицима (AHSS). Ови материјали омогућавају произвођачима да користе танче размери (downgauging) како би смањили тежину без жртвовања структурног интегритета.

HSLA челика добивају своју снагу путем микро-лигирања елементима као што су ванадијум или ниобијум. Широко се користе за компоненте шасије, руке за суспензију и појачање. АХСС , укључујући и челике са двофазом (ДП) и трансформацијом индуцираном пластичношћу (ТРИП), нуде још агресивнији однос чврстоће према тежини, са чврстоћом за истезање која често прелази 800 МПа.

За обраду ових материјала потребне су специјализоване способности. Виша чврстоћа резултира значајним "повратом" - тенденцијом метала да се врати свом првобитном облику након штампања. Да би се то решило, потребан је напредни дизајн штампача и тешке линије за штампање. За сложене структурне компоненте као што су контролне руке или подкоморе, партнерство са произвођачем способан да се носи са захтевима високе тонаже је од суштинског значаја. Компаније као што су Шаои Метал Технологија уколико је потребно, могуће је да се користи и за производњу и производњу производа.

Опције отпорне на корозију и нерђајућу

За компоненте изложене окружењу, као што су издувни системи или спољашња опрема, отпорност на корозију постаје одлучујући фактор. Док галванизација (обој цинка) штити панеле од карбонског челика, специфичне примене захтевају својства која су својствена нерђајућем челику.

Фератични нерђајући челик (серија 400): Степен 409 је избор за аутомобилске издувне системе. Он нуди адекватну отпорност на корозију по нижим трошковима од серије 300 и отпорност на оксидацију на високим температурама. Магнетни је и има умерену формивост.

Оустенитски нерђајући челик (серија 300): 304 степен пружа врхунску отпорност на корозију и немагнетичну, естетски пријатну завршну оштрину. Према Ларсонски алат и штампање , овај степен је пожељан за декоративне облоге, покриваче точака и делове где је рђа неприхватљива. Међутим, скупљи је и подложан је загарђивању, што може компликовати процес штампања.

Мапирање апликација: Који степен за који део?

Избор правог материјала је у крајњој мери функција локације и сврхе делова у архитектури возила. Ова матрица за одлуке помаже у рационализацији процеса селекције:

- Видиви спољашњи (панеле за кожу): Приоритетно је квалитет површине и формабилност. Употреба: Ниско угљен / ИФ челика / Печење тврде челика.

- Код заштите (столбови, рељеви на крову): Приоритет је апсорпција енергије и заштита од судара. Употреба: Двофазна (ДП) или борова челик (топло штампана).

- Шесија и суспензија: Приоритетно је да се издржљивост и издржљивост од умора. Употреба: ХСЛА 350/420.

- Изгасни и топлотни штит: Приоритетно је да се избегне топлота и корозија. Употреба: Нерођен 409 или алуминизовани челик.

Послијеђивањем својстава материјала са специфичним стресима и условима животне средине у апликацији, инжењери могу осигурати дуговечност и перформансе док контролишу трошкове производње.

Савршене стратегије за избор челика

Прелаз од једноставних благих челика на сложене вишефазне легуре представља еволуцију модерног аутомобилског инжењерства. Успешни пројекти штампања се не ослањају само на избор квалитета из табеле, већ на анализу целог животног циклуса компоненте, од линије штампања до лабораторије за тестирање судара. Било да се оптимизује за лагане захтеве електричних возила или за чврсту трајност комерцијалних камиона, исправна класа челика служи као темељ безбедности и ефикасности аутомобила.

Често постављана питања

1. у вези са Која је разлика између ХСЛА и меког челика у штампању?

ХСЛА (High-Strength Low-Alloy) челик је знатно јачи од благе челика због додавања елемената легурања, што омогућава танче, лакше делове. Међутим, ХСЛА је мање обрадив и има већу повратну косу, што захтева више снаге и прецизну компензацију за рошење у поређењу са меким, дуктилним благим челиком који се користи за дубоко извучене панеле тела.

2. Уколико је потребно. Зашто је SAE 1008 пожељан за панеле аутомобилских кузара?

Сахе 1008 је пожељан због своје одличне формабилности и квалитета завршног облика површине. Низак садржај угљеника омогућава да се извуче у сложене, глатке облике без раскола, а пружа конзистентну површину за боју, што је од кључне важности за визуелну привлачност спољашњег објекта возила.

3. Уколико је потребно. Да ли се нерђајући челик може користити за конструктивне аутомобилске делове?

Иако је нерђајући челик невероватно јак и отпоран на корозију, он је генерално прескупан за широку употребу у структурном сигурносном кавезу у поређењу са АХСС-ом или ХСЛА-ом. Пре свега је резервисан за системе изгасања (висока отпорност на топлоту) и декоративну обрезку (отпорност на корозију), иако га неке специјализоване апликације високих перформанси могу користити за структуру.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим