Технички водич за избор материјала за апсорбирање удара

ТЛ;ДР

Оптимални избор материјала за компоненте амортизатора диктира се специфичном функцијом и стресима које сваки део издрже. Полимери високих перформанси као што је полиуретано су супериорни за умирање и апсорпцију вибрација у бушима и монтажевима због њихове изузетне дисипације енергије и издржљивости. За структурне делове као што су бутоне шипке, преферирани избор је високо чврст, хромски покривен челик, који нуди неопходну крутост, отпорност на умору и заштиту од корозије за дугорочну поузданост и безбедност.

Razumevanje osnovnih principa: Bitne osobine materijala za prigušenje udara

Izbor pravog materijala za amortizer je ključna inženjerska odluka koja direktno utiče na bezbednost, performanse i udobnost vozila. Učinkovitost amortizera zavisi od inherentnih svojstava njegovih sastavnih materijala. Kako bi se donela obrazložena odluka, neophodno je razumeti osnovna svojstva koja omogućavaju materijalu da efikasno apsorbuje i rasipa energiju. Ova svojstva određuju kako će se komponenta ponašati pod stalnim opterećenjem usled udara i vibracija na putu.

Primarno svojstvo je sposobnost materijala da rasipa energiju, često nazivana prigušenje. Kada vozilo naiđe na neravninu, vešanje se sabija i opušta, generišući kinetičku energiju. Materijal za amortizaciju mora pretvoriti ovu energiju u malu količinu toplote, sprečavajući da vozilo osciluje ili skače nekontrolisano. Kako objašnjavaju stručnjaci iz Sorbothane, Inc. , ovaj proces prigušenja smanjuje amplitudu udarnog talasa, obezbeđujući udobniji vožnju i održavajući kontakt gume sa putem. Materijali sa visokim koeficijentom prigušenja su superiorni u ovom pogledu.

Izdržljivost i otpornost su podjednako važni. Komponente amortizera podvrgavaju se milionima ciklusa naprezanja tokom svog veka trajanja. Materijal koji se bira mora imati visoku otpornost na zamor kako bi se izbeglo pucanje ili otkazivanje usled ponovljenog opterećenja. Pored toga, mora biti otpornog, što znači da se može vratiti u prvobitni oblik nakon sabijanja ili deformacije. Ova elastičnost osigurava konzistentan rad tokom vremena. Otpornost na spoljašnje uticaje je još jedan ključni faktor; materijali moraju izdržati izloženost uljima, soju za posipanje puteva, vlagi i ekstremnim temperaturama bez degradacije, obezbeđujući dug vek trajanja i pouzdanost sistema za vešanje.

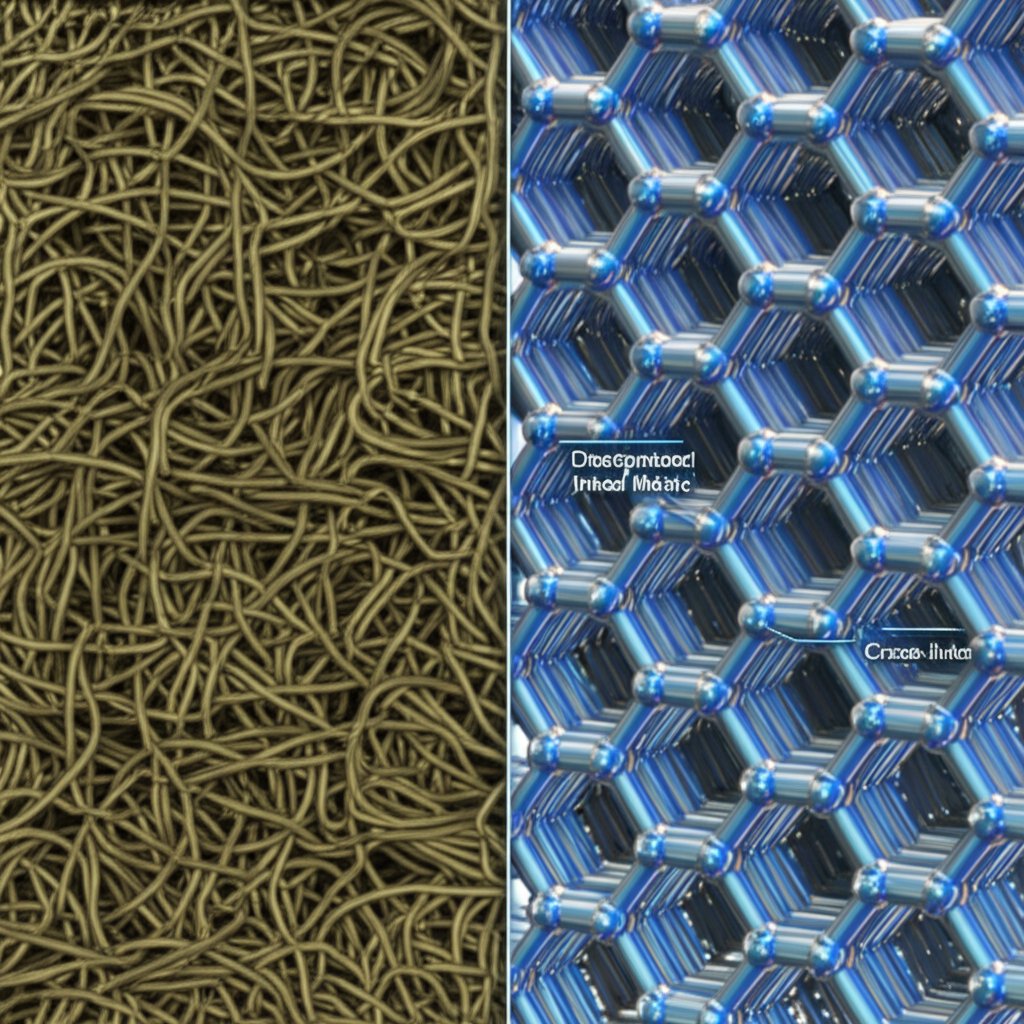

Uporedna analiza najboljih materijala za amortizere

Материјали који се користе у амортизерима крећу се од напредних полимера до специјализованих металних легура, при чему сваки нуди изразит профил предности и ограничења. Избор зависи од баланса захтева за перформансама, условима средине и економске исплативости. Разумевање разлика између ових материјала је кључно за оптимизацију система ослањања за намену употребе, буди ли реч о возилу за свакодневну употребу или високоперформантном тркачком аутомобилу.

Полиуретани: Сверсипрстепени апсорбери енергије

Полиуретан, укључујући специјализоване формуле као што је Сорботхане, постао је премијерни материјал за апсорпцију удара због његове јединствене комбинације својстава. Савршено спаја еластичност гуме са чврстоћом метала. Како је детаљно описано од стране PSI Urethanes , једна од најзначајнијих предности полиуретана је могућност прилагођавања тврдоће (дужометар), што омогућава инжењеринг за специфичне примене, од меких, флексибилних бушинга до чврстих носача за велика оптерећења. Овај материјал изузетно добро распршава енергију и према традиционалном гуми има већу отпорност на абразију, парчење, уља и хемикалије. Сорботан, полиетарски полиуретан, посебно је ефикасан, способан да апсорбује више од 90% енергије удара и поуздано ради у широком опсегу температура и фреквенција.

Гума: Традиционални стандард

Већ деценијама, гума је материјал од избора за усиске и носаче осовина. Њена природна флексибилност омогућава ефикасно апсорбовање ударaca и вибрација, чиме доприноси удобности воза. Гума је економична и обезбеђује добар почетни квалитет рада. Међутим, у погледу издржљивости и отпорности на спољашње факторе, она заостаје у односу на модерне полиуретане. Гума је подложна деградацији услед топлоте, уља и озона, што може довести до њеног оствршћивања, пуцања или губитка способности пригушивања са временом. Иако је погодна за стандардна путничка возила, у захтевним или високоперформансним ситуацијама често је надмашена од стране полиуретана.

Алойси метала са високом snagom

Док полимери управљају гушење, метали обезбеђују суштински структурни интегритет за компоненте као што су ударно тело, клип и клипска штапица. Најчешће се користе легуре од челика високе чврстоће, које пружају чврстоћу и отпорност на умору неопходну да би издржале огромне силе. За штапне шипке, хромрани челик је индустријски стандард због своје одличне трајности и отпорности на корозију. У специјализованим апликацијама, као што су моторни спортови, користе се лакше и јаче легуре. На пример, упоређење на Истраживачки портал наглашава материјале као што је Ти 6АЛ-4В (титан легура) због свог супериорног односа чврстоће и тежине, што помаже у смањењу неодржане масе и побољшању одговора суспензије. За пројекте који захтевају лагане, али снажне металне компоненте на замену, специјализовани произвођачи као што су Шаои Метал Технологија нудимо прилагођене алуминијумске екструзије које испуњавају строге стандарде квалитета аутомобила.

| Материјал | Кључна својства | Предности | Уобичајене апликације |

|---|---|---|---|

| Полиуретан (нпр. сорботан) | Високо апсорбује енергију, прилагодљива тврдоћа, изузетна трајност | Изузетна дуговечност, отпорна на абразију и хемикалије, висок капацитет ношења оптерећења | Бушови, моторски лежајеви, одбојници, амортизери високих перформанси |

| Гума | Добра флексибилност, економична решења | Обезбеђује удобније возење, ефикасно првично апсорбовање вибрација | Стандардни кухиња и монтаже за путничке аутомобиле |

| Хромован челик високе чврстоће | Висока чврстоћа на истезање, тврдоћа, отпорност на корозију | Одлична трајност и отпорност на умор, трошковно ефикасан за структурне делове | Пестовни прсти, ударни тела |

| Титанијум/алуминијум легуре | Висок однос чврстоће и тежине, изузетна отпорност на замор | Смањује неподржану масу, побољшава осетљивост овиса | Компоненте амортизера за високе перформансе и тркачке примене |

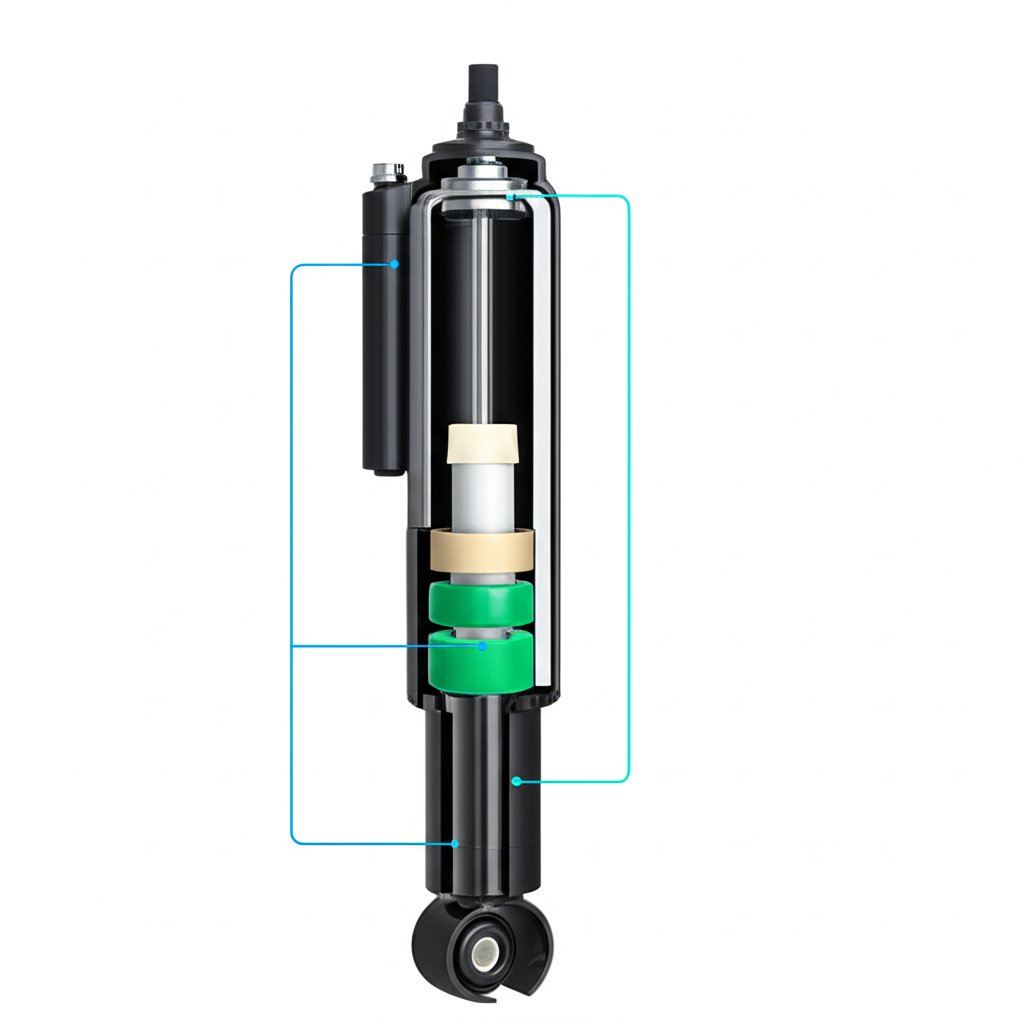

Избор материјала за специфичне делове амортизера

Амортизер је комплексна склопа у којој сваки део има посебну улогу и сусреће се са јединственим радним оптерећењима. Стога не постоји јединствени најбољи материјал за цели уређај. Већ инжењери бирају материјале прилагођене захтевима сваког појединачног дела, стварајући систем који је истовремено издржљив и ефикасан. Такав приступ специфичан по компонентама обезбеђује оптималне перформансе и дуг век трајања.

Клатни шип: Основни део амортизера

Клатни шип је један од најважнијих структурних делова, задужен за пренос сила овиса на клип унутар кућишта амортизера. Мора да издржи огромне силе затегања и притиска без искривљавања или ломљења. Према анализи коју је извршио Maxauto , nedvosmisleno najčešći materijal za klipnjače je hromirani čelik visoke čvrstoće. Čelično jezgro obezbeđuje izuzetnu čvrstoću i otpornost na zamor, dok tvrdo hromiranje stvara glatku, izuzetno tvrdu površinu (често 68–72 HRC). Ovo prevlačenje ima dve svrhe: smanjuje trenje dok štap klizi kroz zaptivke i pruža jaku zaštitu od korozije i habanja uzrokovanih otpadnim materijalima sa puta, solju i vlagom.

Čaure i nosači: Prigušivači vibracija

Umetnici i nosači imaju ulogu da povežu amortizer sa šasijom vozila i ramenima vešanja. Njihova primarna uloga je da apsorbuju vibracije visoke učestanosti i manje udare, sprečavajući njihovo prenošenje u kabine vozila. Upravo ovde elastomerne materijale pokazuju svoje prednosti. Dok je tradicionalna guma uobičajen izbor za standardna vozila, poliuretan nudi bolje performanse i veću izdržljivost. Umetnici od poliuretana otporniji su na habanje, hemikalije i toplotu, zadržavajući svojstva prigušenja duže vreme. To rezultuje stabilnijim vožnjom i dužim vekom trajanja u poređenju sa gumenim varijantama, zbog čega su postali popularan izbor za nadogradnju u sportskim i teškim uslovima eksploatacije.

Praktični okvir za izbor materijala

Izbor pravih materijala za komponente amortizera zahteva sistematski pristup koji uravnotežuje ciljeve performansi, radno okruženje i troškove. Praćenje strukturiranog okvira osigurava da se uzmu u obzir svi ključni faktori, što dovodi do konačnog dizajna koji je siguran, pouzdan i prilagođen svojoj specifičnoj nameni. Ovaj proces ide dalje od jednostavnog biranja najjačeg materijala i prodire u nijanse zahteva aplikacije.

-

Definišite aplikaciju i ciljeve performansi

Први корак је јасно дефинисати намењену употребу возила. Амортизатор за свакодневни ауто имаће различите захтеве од једног за терет или тркачки аутомобил фокусиран на траку. Кључни фактори укључују жељену квалитет вожње (удобност у односу на крутост), карактеристике управљања (одзивљивост, контрола ролл тела) и капацитет оптерећења. На пример, возило које често вуче тешке товаре треба да има материјале који имају већу носачку способност и отпорност на умору како би се носили са додатним притиском.

-

Идентификујте кључне еколошке и оперативне стресе

Затим анализирајте услове са којима ће се амортизер суочити. То укључује факторе околине као што су излагање уличној соли у зимској клими, екстремна топлота у пустињским подручјима или константна влага. Ови услови диктују неопходан ниво отпорности на корозију. Оперативни стрес је такође критичан. Да ли ће компонента бити изложена силама великог удара са грубог терена или ће углавном доживљавати вибрације високе фреквенције са глатког тротоара? Ова анализа помаже у одређивању потребних карактеристика за гушење и чврстоће материјала.

-

Процени и упореди кандидате за материјал

Са дефинисаним циљевима и стресима, можете проценити потенцијалне материјале. Ово укључује упоређивање прерачунатих својстава, као што су распад енергије, издржљивост и отпорност, са потребама апликације. На пример, ако су дуговечност и високе перформансе главни приоритети, полиуретано се може изабрати за бушице уместо гуме, упркос већој почетној трошкови. Слично томе, за лаке тркачке апликације, за стапљину пистона може се размотрити титанова легура уместо челика. Ова фаза често укључује стварање матрице за поређење, као што је она у претходном одељку, да би се систематски претегли предности и недостатци сваке опције.

-

Размислите о производњи и трошковима

На крају, мора се размотрити практични аспекти производње и трошкова. Неки напредни материјали могу бити тешки или скупи за обраду и формирање. Као што је забележено у водичима као што је онај из ЛАБА7 , сложеност производње може значајно утицати на коначну цену. Процес селекције мора балансирати идеалне карактеристике перформанси са укупним буџетом за пројекат. На пример, хром-плакирани челик остаје популаран за пистоне не само због његове перформанси већ и зато што нуди одличну балансу издржљивости и трошковне ефикасности, што га чини одрживом за масовну производњу.

Често постављана питања

1. у вези са Како да изабрам прави амортизатор?

Одабир одговарајућег амортизера зависи од неколико фактора. Прво, размотрите тип возила и начин коришћења — свакодневни комитовац има другачије потребе од теренског возила или спортског аутомобила. Такође треба узети у обзир захтеве оптерећења, нарочито ако често превозите тешку робу или вучете прикључно возило. На крају, одлучите се за жељене перформансе, буде ли то мекши, удобнији возни комфор или чвршћи, одзивнији управљачки квалитет.

2. Која особина је најважнија за материјал који се користи у применама за апсорбовање удара?

Иако је више карактеристика важно, најбитнија је дисипација енергије, позната и као пригушивање. Способност материјала да апсорбује кинетичку енергију удара и претвори је у мали износ топлоте је она што спречава возило да се бесконтролно одбија. Ова карактеристика, у комбинацији са издржљивошћу и еластичности, осигурава да материјал може ефективно и поновљено да управља ударима и вибрацијама током свог векa трајања.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим