Алуминијум против челика за аутоделе: Структурно сукобље

ТЛ;ДР

Одлука између алуминијума и челика за структурне делове аутомобила подразумева кључну компромисну варијанту. Челик остаје традиционални избор због своје изузетне чврстоће, издржљивости и ниже цене, што га чини идеалним за оквире и шасије. Међутим, алуминијум омогућава значајно умањење тежине, што побољшава ефикасност потрошње горива и перформансе, као и изврсну отпорност на корозију, упркос вишој цени материјала и поправке.

Ključne razlike na prvi pogled

Разумевање основних компромиса између алуминијума и челика од суштинског је значаја за разумевање њихове улоге у пројектовању аутомобила. Иако су оба материјала основа изградње возила, њихове различите карактеристике одређују најбоље примене. Ова табела пружа кратак преглед њихових основних карактеристика.

| Атрибут | Алуминијум | Челик |

|---|---|---|

| Однос чврстоће према тежини | Одлично; пружа добру чврстоћу на много мањој густини. | Добро; нуди веома високу апсолутну чврстоћу, али је знатно тежа. |

| Трошкови (материјали и поправке) | Виша почетна трошкови материјала и захтева специјализоване, скупље технике поправке (наверање, везивање). | Ниже трошкове материјала и поправља се помоћу конвенционалних, приступачнијих техника заваривања. |

| Тежина | Знатно лакше, око једне трећине тежине челика за исту запремину. | Много теже и густије, што може утицати на економичност горива и управљање. |

| Отпорност на корозију | На природном нивоу формира заштитни слој оксида, што га чини веома отпорним на ржужу. | Погодан је рђавању ако су заштитни премази угрожени; захтева галт или боју за заштиту. |

| Производња и формабилност | Теже се обликује у комплексне форме и захтева специјализоване производне процесе. Заваривање је тешко и често се избегава. | Веома добро се обликује и лако се заварује, омогућавајући комплексне структурне дизајне и једноставну производњу. |

| Безбедносне перформансе | Ефикасно апсорбује енергију судара кроз веће, предвидиво преклапајуће зоне спајања. | Обезбеђује висок степен чврстоће и отпорности, стварајући робустан сигурносни оквир за путнике. |

Чврстоћа и трајност: Расправа о раму и шасији

Разговор о структурној интегритету возила дуго је доминирао челиком, и то из добрих разлога. Са чврстоћом на затегање више него двоструко већом од најјачег алуминијумског легуре, напредни високочврсти челик (AHSS) обезбеђује крутиост и отпорност неопходне за најкритичније делове возила. Рам, или шасија, делује као скелет аутомобила, а огромна чврстоћа челика осигурава да може да издржи огромне силе свакодневне употребе и, пресудно, да заштити путнике у случају судара. Његова трајност чини га традиционалним и економичним избором за основну конструкцију већине возила на путевима.

Међутим, чврстоћа није само отпорност на деформацију. Алуминијум, иако није тако чврст као челик у апсолутном смислу, поседује јединствена својства која га чине привлачним избором за модерни аутомобилски дизајн. Како истичу стручњаци за аутомобилску индустрију, алуминијум се истиче по апсорпцији енергије. Ово омогућава инжењерима да дизајнирају веће и предвидљивије зоне спајања — делове аутомобила који су наменски направљени да се деформишу и апсорбују енергију удара током судара, чиме се спречава њено продирање у простор за путнике. Иако алуминијумском делу може бити потребна већа дебљина или већи попречни пресек да би постигао перформансе као челик, овакав инжењерски приступ може довести до изузетно безбедних возила.

Дебата, дакле, није само о томе који материјал је јачи, већ о томе како се јачина сваког материјала искоришћава. Челик обезбеђује јаку, круту сигурносну кавез. Алуминијум доприноси безбедности ефикаснијим управљањем енергијом удара. Многа модерна возила користе хибридни приступ, искоришћавајући челик високе чврстоће за основни оквир и простор за путнике, док се алуминијум користи за предње и задње структуре, капије мотора и врата, како би се оптимизовали чврстоћа и апсорпција енергије. Ова напредна стратегија материјала омогућава произвођачима аутомобила да граде возила која су истовремено чврста и безбедна.

Тежина у односу на перформансе: Утицај на ефикасност и управљивост

Једна од најзначајнијих предности алуминијума у аутомобилској индустрији је његова мала густина. Алуминијум има отприлике трећину тежине челика, разлика која има дубок утицај на перформансе возила. Смањење укупне масе возила, пракса позната као „смањење тежине“, примарни је циљ за аутомобилске инжењере, нарочито са порастом популарности електричних возила (EV), где сваки фунт утиче на домет. Заменом челика алуминијумом за табле кућишта, структурне делове и делове шасије, произвођачи могу уклонити стотине фунти.

Ово смањење тежине директно се преводи у неколико опипљивих користи од перформанси за возача. Лакше возило захтева мање енергије за убрзање и заустављање, што доводи до:

- Побољшана економичност горива: Мања маса значи да мотор или електрични мотор мање ради на покрету аутомобила, што директно побољшава километре по галони или опсег батерије.

- Побољшано убрзање: Са мање инерције коју треба превазићи, лакши аутомобил може брже да убрза, пружајући олакшано и пријатније вожње.

- Агилније руковање: Смањење тежине, посебно неодвојена тежина у компонентама суспензије, омогућава аутомобилу да прецизније реагује на улаз вожње и да се навигира у угловима са већом стабилношћу.

- Боље кочење: Лекије возило може да се заустави на краћем растојању, што повећава општу безбедност.

За постизање ових побољшања у перформанси потребне су прецизно дизајниране компоненте. За аутомобилске пројекте који захтевају такве прилагођене алуминијумске екструзије, партнер као што је Шаои Метал Технологија нуди свеобухватне услуге од прототипа до производње, осигуравајући да делови испуњавају строге стандарде квалитета аутомобила. Иако челик остаје мерило чврстоће, способност алуминијума да смањује тежину без угрожавања безбедности чини га незаменитим материјалом за возила оријентисана на перформансе и високу ефикасност.

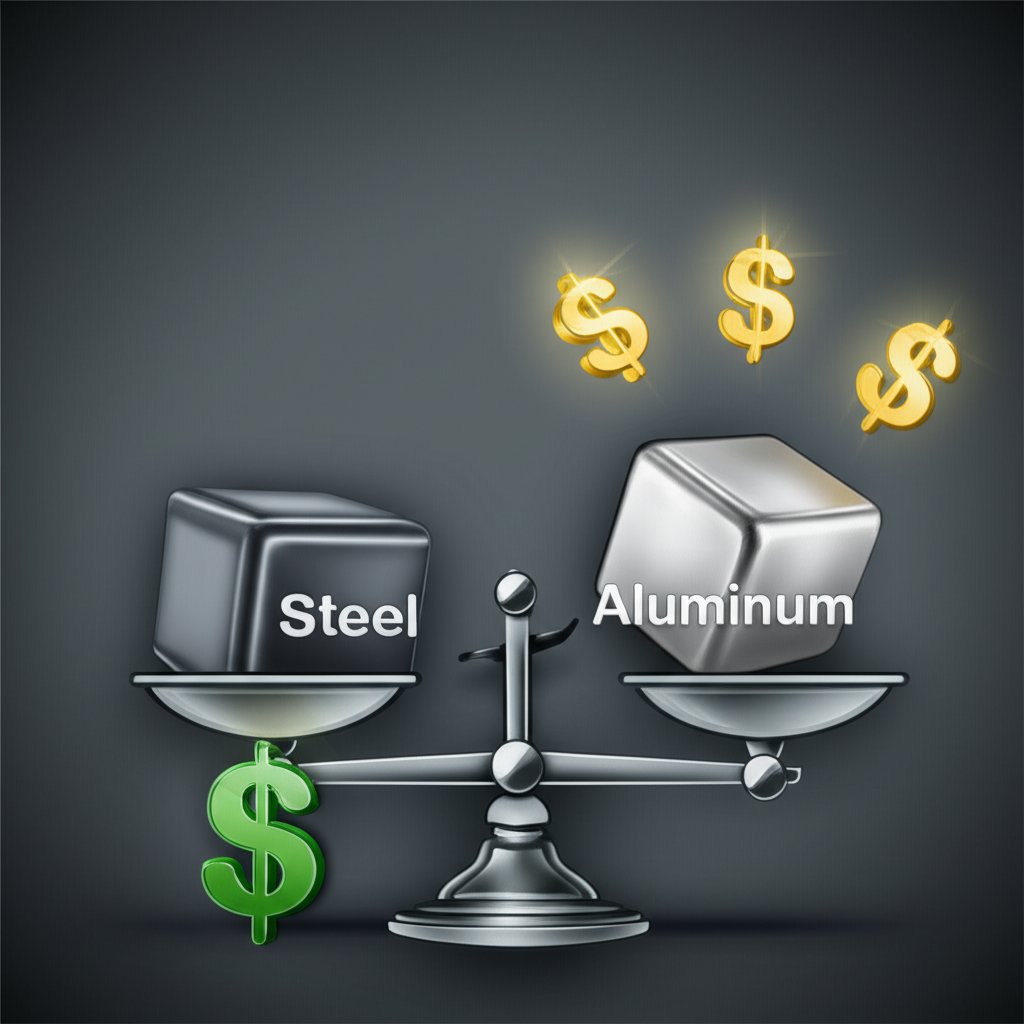

Трошкови и поправљивост: Економска једначина

Иако алуминијум нуди убедљиве предности у перформансама, ове предности долазе са значајним финансијским трошковима. Од сировине до коначне поправке, челик има посебну економску предност. Трошкови сировине за алуминијум су знатно виши него за челик. Ова почетна разлика у цени је повезана са комплексношћу производње. Челик је веома упруг и лако се заварива, што га чини релативно једноставним и јефтиним за штампање, обликовање и састављање у кузов аутомобила. Алуминијум, будући да је мање формиран и тешко је поуздан за заваривање, често захтева сложеније и скупије процесе.

Економска неједнакост постаје још очигледнија након судара. Поправка возила са челичним кућним кућним кућним кућним кућним кућним кућним кућним кућним кућним кућним кућним кућним кућним кућним кућним кућним кућним кућним кућним кућним кућним кућним ку Техници могу користити конвенционалне методе као што је заваривање за исецање и замену оштећених делова или користити чекиће и куглице за исправљање убобљених панела. Алатке су уобичајене, а стручност је широко распрострањена, што чини трошкове рада управљаним.

С друге стране, поправка алуминијума је специјализовано поље. Како су то објаснили стручњаци за поправку у судару у Пурнелл Боди Схоп , нижа тачка топљења алуминијума и различита металургија чине заваривање непрактичним и ризичним у средини поправке. Уместо тога, техничари морају да користе специјализоване технике као што су структурно лепило и самопробојни завојци. То захтева посебно, без контаминације радно подручје, скупе специјалне алате и посебну обуку техничара. Ови фактори повећавају стопу рада и укупну цену поправке чак и мањих до умерених оштећења аутомобила са алуминијумским кухињом.

Отпорност на корозију и дуговечност

Једна од најприроднијих предности алуминијума је његова изузетна отпорност на корозију. Када је алуминијум изложен атмосфери, он одмах формира танки, тврди слој алуминијумског оксида на својој површини. Овај слој је пасиван и нереактиван, делује као природни штит који спречава да основни метал даље рђа или кородира. Ова својство самозаштите значи да су возила са алуминијумским кузовама или деловима далеко мање подложна козметичким и структурним оштећењима узрокованим солом на путу, влагом и излагањем окружењу током времена.

Стопаљ, који се углавном састоји од гвожђа, природно је склона рђави (железни оксид) када је његова површина изложена кисеонику и води. Да би се то спречили, произвођачи аутомобила примењују заштитне премазе, као што је цинкова гальванизација, е-покриве и више слојева прајмера и боје. Ови премази су веома ефикасни у спречавању рђе. Међутим, ако је ова заштитна препрека оштећена од стране скалне чипсе, огребања или оштећења у сукобу, челик који је испод може бити изложен и почети да рђа. Иако су модерне обраде челика значајно побољшале дуговечност возила, инхерентни ризик од корозије остаје дугорочна брига коју алуминијум у великој мери избегава.

Често постављана питања

1. Постављање Да ли је челик или алуминијум бољи за аутомобилске делове?

Ниједан од материјала није универзално „бољи“; најбољи избор зависи од специфичне примене. Челик је бољи за основне структуралне делове као што су главни шасија и сигурносна кавез, где су његова висока чврстоћа и ниска цена од пресудног значаја. Алуминијум је бољи за примене у којима је смањење тежине приоритет, као што су таблаци кућишта, капије мотора и делови овиса, како би се побољшала ефикасност горива, управљивост и перформансе.

2. Који су недостаци коришћења челика за телеса аутомобила?

Главни недостаци коришћења челика за телеса аутомобила су његова тежина и склоност корозији. Због високе густине возила су тежа, што може негативно утицати на потрошњу горива и управљивост. Додатно, ако се заштитни прекривачи на челику оштете или посеку, метал може рђети, чиме се временом може довести у питање структурални интегритет и изглед возила.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим