Израчунавање тонаже штампа за аутомобилске делове: Инжењерски водич

ТЛ;ДР

Тачно izračunavanje jačine prese za auto delove zahteva različite pristupe za hladno kaljenje metala i prešovanje pod pritiskom, sa važnim upozorenjem u vezi savremenih materijala. Za hladno kaljenje metala, osnovna formula je Тонажа = периметар × дебљина × чврстоћа на сечење - Да ли је то истина? Међутим, стандардни прорачуни не успевају опасно са напредним челиком високе чврстоће (АХСС), где већа чврстоћа на истезање и тврдоћа рада могу помножити потребну снагу са факторима од 35 у поређењу са благим челиком.

За апликације убризгавања, примарна формула је Сила за затварање = Пројектирана површина × фактор затварања (обично 25 тона/ин2 у зависности од дебљине зида). Инжењерски тимови морају да провере не само врхунац тонаже, већ и штампање енергетски капацитет (енергија флајвола) да би се спречила задјељавање током операција дубоког вучења. Увек потврдите израчуне анализом коначних елемената (ФЕА) пре финализовања дизајна.

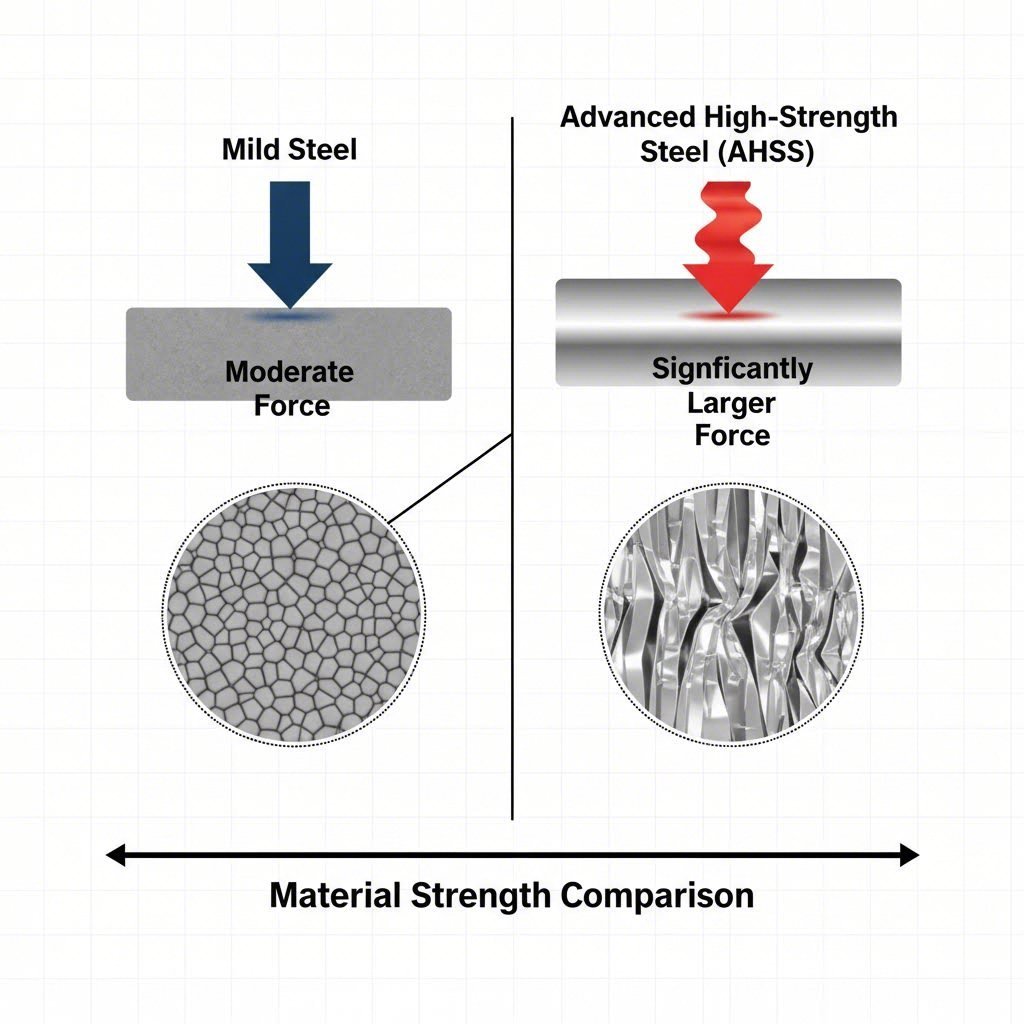

Paradigmin promena kod AHSS: Zbog čega stari proračuni nisu tačni

У аутомобилској индустрији, прелазак са меког челика на напредни високочврсти челик (AHSS) учинио је прорачуне из 1980-их година по принципу „палца“ застарелим. Док су традиционална правила (као што је дужина × дебљина × константа) била функционална за опште носаче, они представљају значајне ризике по безбедност код модерних структурних делова као што су B-стубови или јачања шасије.

Челици AHSS категорије, као што су Dual Phase (DP) и челици треће генерације, редовно имају границу чврстоће на затег предушт од 1180 MPa. Ово уноси „ефекат множења“, при чему сила потребна за сечење или обликовање материјала не расте линеарно. Упутства за АХСС упозоравају да конвенционалне процене често потцењују потребну снагу пресе, што може довести до застоја пресе или катастрофалних оштећења оквира.

Штавише, инжењери морају узети у обзир Завршавање рада - Да ли је то истина? За разлику од благе челика, који одржава релативно конзистентно понашање, АХСС значајно јача док се деформише. Материјал који почиње са 980 МПа излазне чврстоће може се повећати за више од 100 МПа током процеса формирања. Због тога, штампа која се бира само на основу почетних својстава материјала често неће имати потребну енергијску криву за завршетак удара, чак и ако се чини да је његова номинална пик тонажа довољна.

Део 1: Прорачуне тонаже за штампање метала

За конструктивне аутомобилске делове, прецизно израчунавање тонаже почиње са физиком пропадања стризања и трачења. Прерачуна се разликује у зависности од тога да ли је операција сечење (прострањавање/пробојање) или формирање (цртање/гибање).

Основна формула: Пустовање и пирсинг

Основна формула за израчунавање снаге потребне за резање листова метала је:

Т = Л × т × Сс

- Т = Тонажа (потребна снага)

- Л = Укупна дужина реза (премештај)

- т = Дебљина материјала

- СС = Тврдост пречицања материјала

Кључна материјална прилагођавање: За стандардни меки челик, чврстоћа на сечење се често процењује на 80% чврстоће на отпорност. Међутим, за легуре високе чврстоће за аутомобиле, морате се консултовати са сертификатом фабрике. Употреба генеричке константе је најчешћи узрок недовољне величине преса.

Поправка због скидања и безбедности

Сила резања је само део једначине. Морате додати Сила одвлачења —силу потребну да би се извукла матрица из материјала, који се чврсто држи због ефекта опружавања. За напредне високочврсте челике (AHSS), сила одвајања може достићи 20% силе резања. Стога, укупна потребна сила ($T_{total}$) треба генерално да се израчуна као:

$T_{total} = T_{cutting} \times 1.20$ (сигурносни и одвајајући фактор)

Примена у производњи

Када се пређе са теоријског прорачуна на физичку производњу, могућности опреме постају ограничавајући фактор. За произвођаче који прелазе са брзог прототипирања на масовну производњу, избор партнера са разноврсним капацитетима пресова је од кључне важности. Компаније попут Шаои Метал Технологија користе се пресе до 600 тона како би се испуниле високе захтеве у вези силе за аутомобилске контролне кракове и потпоре, осигуравајући да теоријски прорачуни одговарају извођењу сертификованом по IATF 16949.

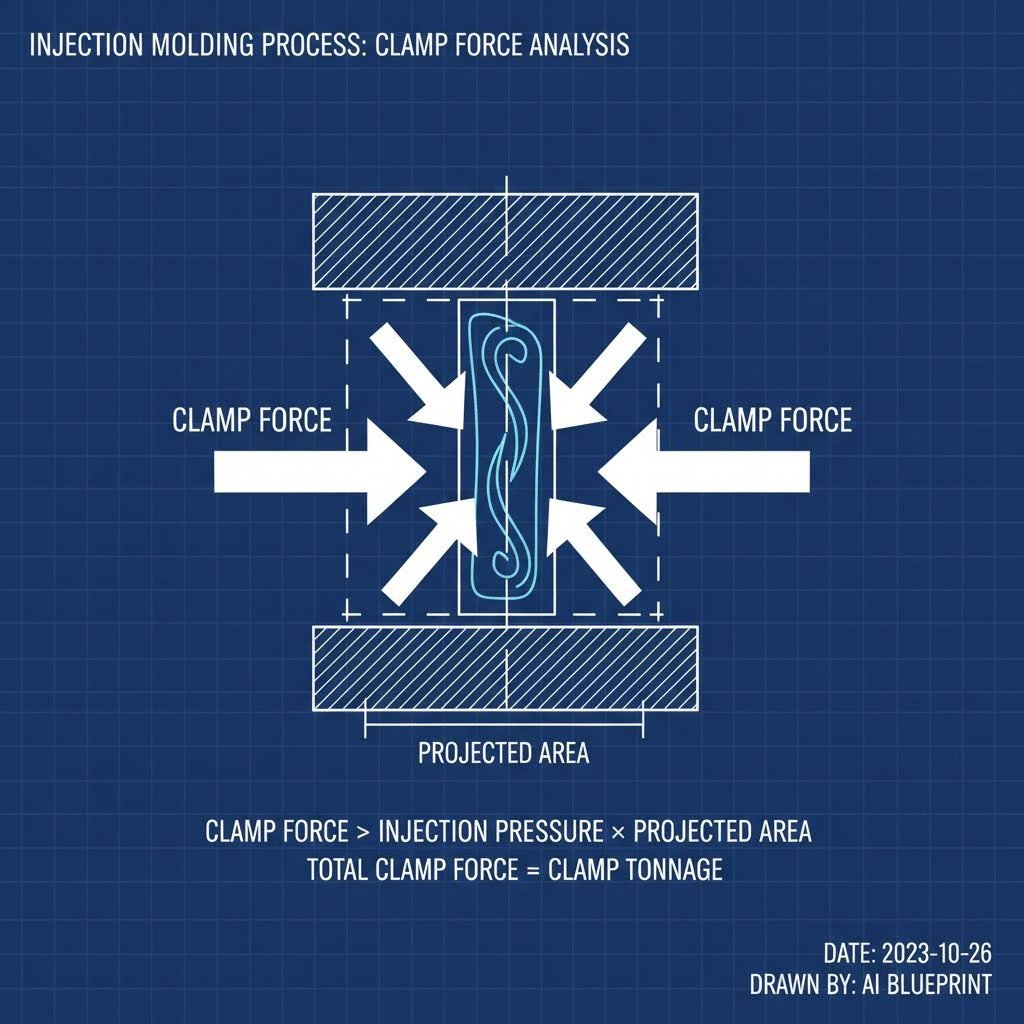

Део 2: Убризгавање - Тежина чврстила

Иако метално клатње доминира дискусијом о шасији, значајан део „аутомобилских делова“ подразумева унутрашње и естетске компоненте које се производе убризгавањем. Овде је кључни параметар тежина чврстила — сила потребна да би се одржала затворена форма против притиска убризгавања.

Формула пројектоване површине

Индустријски стандардна формула за процену силе чврстила је:

F = A × CF

- Ф = Сила чврстила (Тони)

- А = Укупна пројектована површина (укључујући канале)

- ЦФ = Фактор чврстила (Тони по квадратном инчу/cm)

Специфичности за аутомобилску индустрију: Танки зидови и висок проток

Стандардне потрошачке пластике могу користити фактор стега од 2–3 тона по квадратном инчу. Међутим, аутомобилске компоненте као што су бампери или танкозидни инструментски панели обично захтевају више притиске убризгавања да би се шупљина испунила пре него што материјал замрзне. RJG Inc. напомиње да за ове захтевне примене фактор стега често треба повећати на 3–5 тона по квадратном инчу . Додатно, треба додати сигурносну маргину од 10% како би се спречило исцежење и осигурало да преса ради у стабилном опсегу, а не на својој апсолутној граници.

Напредно димензионисање: Енергија против вршне тонаже

Уобичајени грешка у избор аутомобилског преса је збуњујућа Оцјена тонаже са Енергетски капацитет ... и не само. Преса од 500 тона може да достави само 500 тона силе близу дна удара (Дна мртвог центра). Ако ваш ауто-делот захтева дубоку црпљење (нпр., 4 инча дубока посуда за уље), обликовање почиње неколико инча изнад дна.

На овој висини, механичка предност пресе је мања, а доступна тонажа је значајно "понижена". Што је још важније, дубоко цртање троши огромну количину енергије од махања. Ако енергија потребна за кретање метала прелази кинетичку енергију која је складиштена у махалу, преса ће се зауставити, без обзира на њену тонажу. Произвођач наглашава да је игнорисање "криве тонаже" главни узрок изгорелости мотора и неуспеха спојка у аутомобилском штампању.

Опасност од реверзне тонаже

Поступци исецања високотрајних материјала тренутно ослобађају огромну количину енергије када материјал прслине. То ствара "реверзну тонажу" (или продире), шаљући ударне таласе назад кроз конструкцију пресе. Док стандардне пресе подносе реверзне оптерећења отприлике 10% капацитета, резање AHSS-а може генерисати реверзна оптерећења већа од 20%. Ова понављајућа ударна замора пуца рамове пресе и уништава осетљиву електронику. Често су неопходни хидраулични успоравачи или специјализоване серво пресе како би се ублажио овај ризик.

Улога симулације (AutoForm/FEA)

С обзиром на варијабилност чврстоће услед хладне деформације, коефицијенте трења и сложене геометрије, ручни прорачуни треба посматрати као процене, а не као коначне спецификације. Водећи добављачи за аутомобилску индустрију сада захтевају употребу софтвера за анализу методом коначних елемената (FEA), као што је AutoForm, при коначном избору пресе.

Симулација пружа увид у ствари које формуле не обухватају, попут:

- Активне силе за везивање: Променљива сила потребна да би се лист држао на месту током цртања.

- Локалне мапе загардења: Визуализује тачно где се чврстоћа материјала повећава током формирања.

- Еволуција трчења: Како распад мастица утиче на захтеве за тонаж у средини потеза.

Према Симулација штампања , верификација процеса дигитално спречава претеране трошкове "упадова" током физичког пробавке. За цитирање, увек користите горњу границу резултата симулације како бисте узели у обзир варијације у партији материјала.

Инжењерски интегритет у израчуну тонаже

Маргина за грешку у израчунавању тонаже пресе за ауто-делови је нестала. Увођење легура високе чврстоће значи да је прескаска преса више није мало значајан проблем ефикасности - то је катастрофални ризик за машине и безбедност. Инжењери морају да се крећу изван статичких формула до динамичког разумевања понашања материјала, енергетских кривих и симулационих података.

Строгом разлика између вршног оптерећења и капацитета енергије, као и верификацијом резултата помоћу FEA-а, произвођачи могу заштитити своју имовину и обезбедити испоруку безгрешних компоненти. У оваквим захтевним условима, прецизност није само циљ; већ једино оперативно правило.

Често постављана питања

1. У чему је разлика између хидрауличне и механичке снаге пресе?

Хидрауличне пресе могу да испоруче пуну номиналну снагу у било којој тачки хода, због чега су идеалне за дубоко вучење где је сила потребна раније. Механичке пресе могу да испоруче пуну снагу само близу доње тачке хода (доња мртва тачка) и ограничава их енергија маховика на вишим позицијама.

2. Како дебљина материјала утиче на прорачун снаге пресе?

Снага пресе је директно пропорционална дебљини материјала при операцијама исецања. Удвоштавање дебљине удвостручује потребну силу. Међутим, при савијању и обликовању, повећање дебљине експоненцијално повећава силу, често захтевајући прилагођавање ширине отвора матрице како би се управљало оптерећењем.

3. Зашто је неопходан сигурносни маргин за снагу пресе?

Препоручује се сигурносни маргин од 20% како би се узеле у обзир варијације материјала (као што су дебље серије са фабрике), хабање алата (турпије за резање захтевају већу силу) и како би се спречило рад пресе на максималном капацитету, што убрзава хабање оквира и погонског система.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим