Алуминијум против челика: Компромиси у аутомобилској производњи

ТЛ;ДР

У аутомобилском сектору, избор између штампање алуминијума против челика представља критичан компромис између перформанси возила и комплексности производње. Алуминијум нуди смањење тежине од 30% до 50%, што је од виталног значаја за проширење домета електричних возила (ЕВ) и побољшање економичности горива, али представља значајне изазове у производњи, укључујући троструко веће повратне снаге и повећане трошкове материјала. Челик, посебно напредни челик високе чврстоће (АХСС), остаје економичан стандард за структурну интегритет, нудећи врхунску формивост и једноставније магнетно руковање у пресној радионици. Инжењери морају да одваже алуминијумску премију за отпаднице и отпорност на корозију у односу на ниже почетне трошкове опреме и обраде челика.

Свойства материјала: једначина тежине и чврстоће

Главни покретач за прелазак са челика на алуминијум у дизајну аутомобила је густина. Алуминијум је приближно једна трећина густине челика, што омогућава значајно смањење масе у тело-у-белом (BIW). Према подацима из ТенРал , замењивање челичних компоненти алуминијем може постићи штедњу тежине од 30% до 50%, метрику која је директно повезана са побољшаним опсегом за електрична возила и бољим усклађивањем са емисијама за моторе са унутрашњом сагоревањем.

Међутим, однос снаге према тежини говори неку нечувену причу. Док је благи челик тежији, модерни напредни чели са високом чврстоћом (АХСС) и чели са загареним штампом нуде изузетну чврстоћу на истезање, често прелазећи 1.000 МПа. Алуминијумске легуре, посебно серије 5000 и 6000 које се користе у панелима, захтевају пажљиво легурање и топлотну обраду како би се приближили структурним перформансима челика. У сценаријама несреће, Инжењерство.цом напомиње да се алуминијум предвидиво савија да би апсорбовао енергију, док високо чврсти челик пружа круту отпорност на проникљење за безбедносне кавезе.

| Имовина | Алуминијум (типични ауто-класи) | Челик (типични ауто-класи) |

|---|---|---|

| Плотност | ~2,7 г/см3 | ~ 7,85 г/см3 |

| Јанг-ов модул | ~70 ГПа (висока флексибилност) | ~ 210 ГПа (висока крутост) |

| Корозија | На природном нивоу формира заштитни оксид | Лако се опорави; захтева галванизацију |

| Магнетизам | Немагнетни | Феромагнетни |

Процес штампања: Формабилност и пролетни поврат

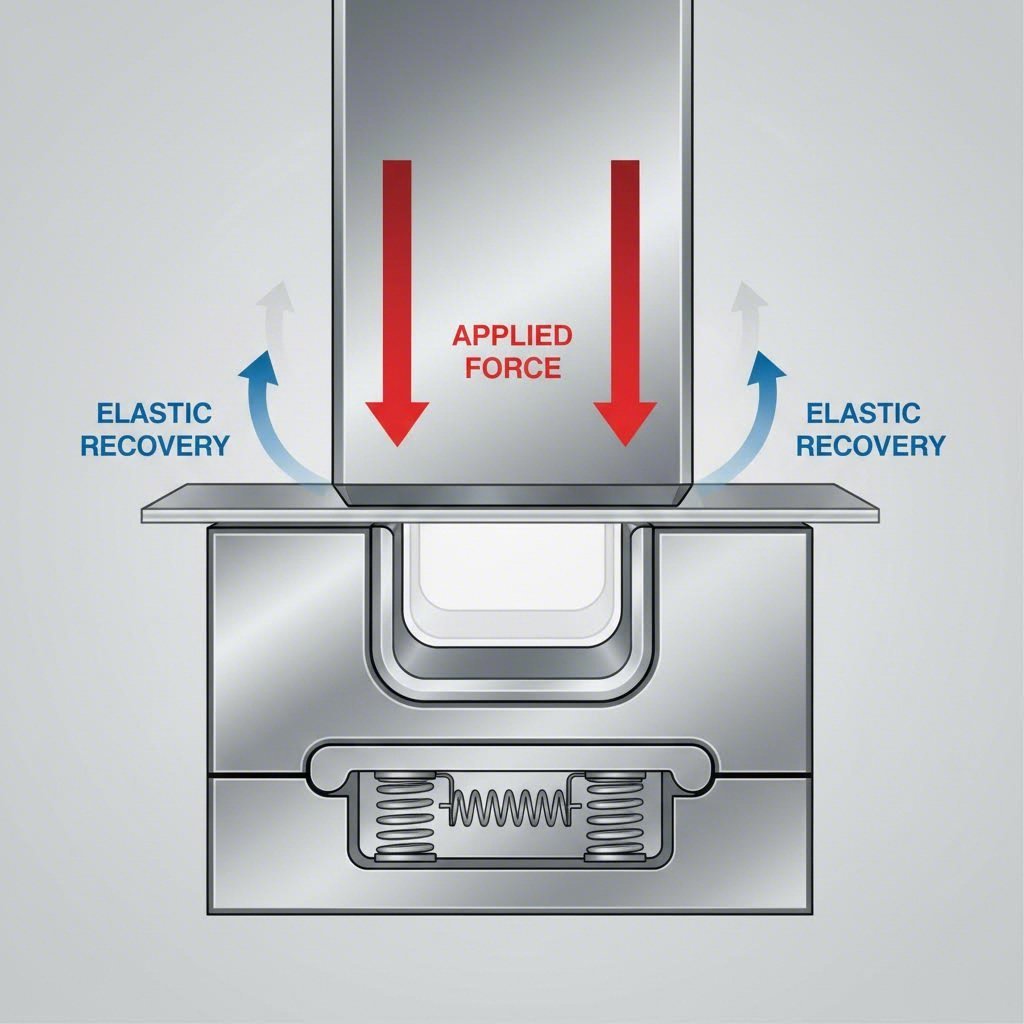

Повођење ових метала под штампом је место где се инжењерски изазови најоштрије разликују. Најзначајнији диференцијатор је спрингбек нагињење метала да се врати свом првобитном облику након формирања. Пошто алуминијум има модулу еластичности (Јонгс модул) отприлике једну трећину од челика, он показује приближно три пута више.

Ова еластичност присиљава инжењере за штампање да прегину делове или дизајнирају сложене рестрике станице како би постигли коначну геометријску толеранцију. ФормингВорлд истиче да док криве обликованости челика (FLD) омогућавају значајно истезање и дубоко цртање, алуминијум је склоан да се раскине ако се продужи преко ниже границе својке. Због тога, штампање алуминијума често захтева веће радије и прецизнију анализу симулације за предвиђање тачака неуспеха у поређењу са више опроштајућом природом благе челика.

Контрола температуре такође игра кључну улогу. Док се челик често формира хладно, сложени алуминијумски делови често захтевају топло формирање или специјализоване процесе за топло заглушавање (ХФК) како би се побољшала гнусност. Као што је приметио Магазин за обраду метала , топло штампање алуминијума захтева строго топлотно управљање јер је његова тачка топљења значајно нижа од челика, сужавајући прозор процеса за постизање жељених механичких својстава.

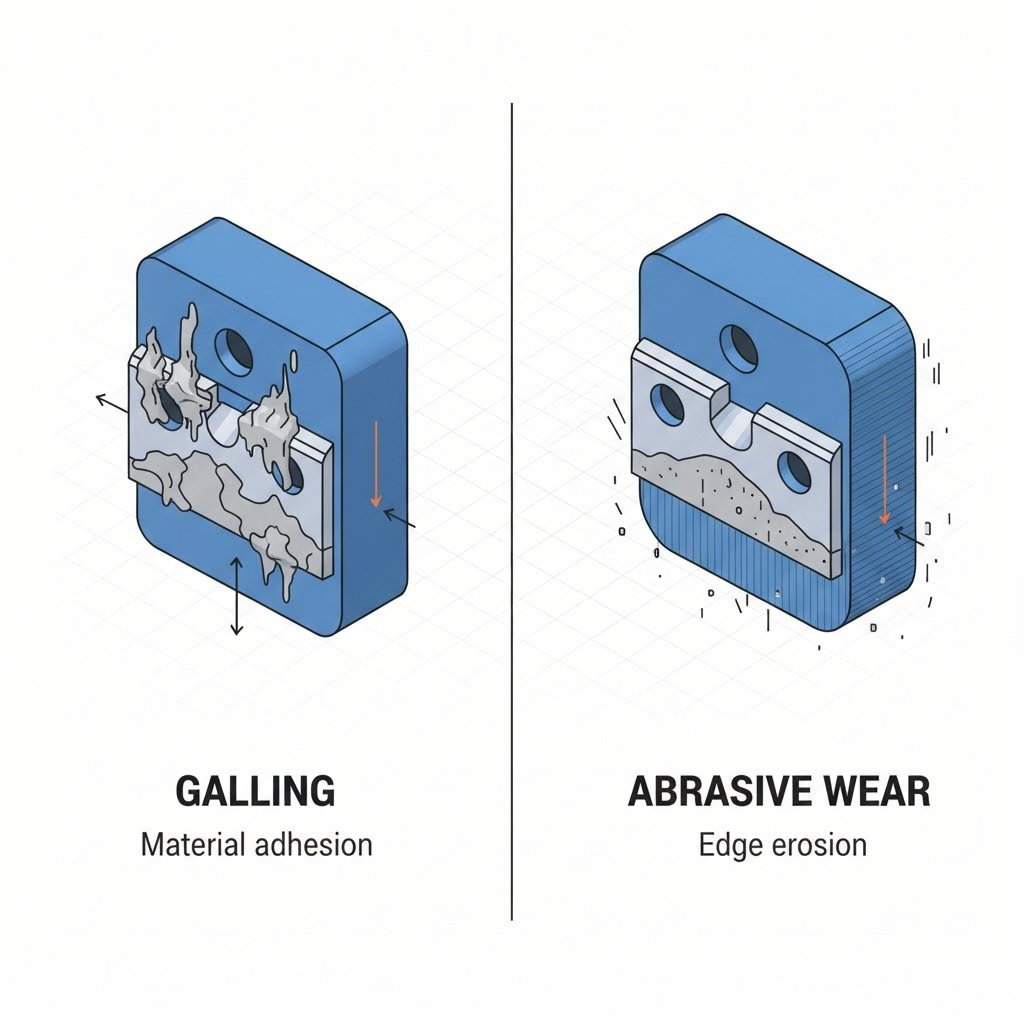

Услуга за одржавање алата и штампа: Галинг против зноја

Узајам између листова метала и површине штампања диктује распореде одржавања и живот алата. Челик, посебно високојаке варијанте, узрокује абразивно зношење на алатима. Високи контактни притисци потребни за формирање АХСС-а могу брзо деградирати површине штампања, што захтева употребу инсерта карбида и чешће оштрење.

Напротив, алуминијум представља другачији начин неуспеха: галлинг ... и не само. Алуминијум има тенденцију да се причврсти на челик за алате, што доводи до прикупљања материјала који огреба наредне делове и компромитује завршну површину. Да би се то спречило, потребно је:

- Специјализовани премази: Покривање дијамантом-подобним угљоком (ДЛЦ) или титаном карбо-нитридом (ТиЦН) на штампачима како би се смањило тријање.

- Мазивање: Теже, специјализоване мазива која могу захтевати агресивно прање након обраде.

- Услуга одржавања: Често полирање штампа за уклањање алуминијума, а не само оштрење ивица.

Руководство материјалом у штампачкој радњи такође се фундаментално разликује. Феромагнетизам челика омогућава употребу магнетних конвејера, фандера и надглавних кранова. Алуминијум није магнетичан, што захтева вакуумске чаше или механичке заграбе за аутоматизацију, што може повећати сложеност система за уклањање скрапа и преношење делова.

Анализа трошкова: Сировина против животног циклуса

Окружје економских одлука се протеже изван цене по фунти. Сирови алуминијум је константно скупљи од челика, често три пута или више у зависности од нестабилности тржишта. Међутим, укупни трошкови током циклуса употребе може смањити овај јаз.

- Вредност лома: Алуминијумски отпад има високу тржишну цену. Ефикасна операција штампања која одваја шрап може да надокнади значајан део трошкова материјала, док челични шрап нуди ниже повратне резултате.

- Трошкови опреме: Док је алуминијум мекији, потреба за прецизним штампачима за управљање пругом и немогућност коришћења магнетног радног држења може повећати инвестиције у алате.

- Оперативни трошкови: За произвођаче аутомобила, премија за алуминијум често се оправдава "светлотежном вредношћу"уштедом у трошковима батерија за ЕВ или избегавањем пореза за потрошаче гаса за ИЦЕ возила.

За произвођаче који се баве овим структурама трошкова, кључно је одабрати партнера са свестраношћу. Било да вам требају брзи прототипи за валидацију геометрије дизајна или производња у великом обемљу за глобалне ОЕМ-ове, Шаои Метал Технологија пружа свеобухватна решења за штампање. Њихови објекти сертификовани по ИАТФ 16949 користе пресе до 600 тона за руковање различитим потребама обраде и алуминијумских контролних руку и високојаких челичних подкодра, обезбеђујући прецизност од 50 прототипних делова до милиона масовно произвеђених јединица.

Употреба у аутомобилу: погодност материјала

Индустрија се кретала ка архитектури возила са "више материјала", стављајући прави метал на право место. Кенмоде указује да је алуминијум идеалан избор за компоненте "неодређене тежине" као што су токове и руке суспензије, као и затварање панела (хуп, врата, подижуће капије) где је крутост мање критична од тежине.

Челик задржава своју доминацију у сигурносном кавезуА-столбовима, Б-столбовима и рокер панелимагде челик с ултрависоком чврстоћом (УХСС) пружа максималну заштиту од проникљења у танки профил. За модерне конзоле је изазов да се ове различите материјале споју. Заваривање алуминијума у челик је металургијски тешко због формирања крхких интерметалничких једињења, што доводи произвођаче да усвоје самопробивачке навете (СПР), структурне лепиле и вијаке за проток бушилице.

Закључак: Балансирање перформанси и производње

Одлука између алуминијума и челика ретко је бинарна; то је стратешки прорачуна мета тежине у односу на буџетска ограничења. Алуминијум остаје премијум избор за апликације за критичне ЕВ и спољне панеле, упркос већој трошкови материјала и техничким препрекама контроле. Челик се и даље развија, са новим сортима који нуде конкурентне односе чврстоће према тежини који га одржавају релевантним за конструктивну производњу.

За аутомобилске инжењере, пут напред често укључује хибридне дизајне који користе најбоље својства оба метала. Успех лежи у предвиђању јединствених понашања штампања свакогпланирање еластичности алуминијума и управљање тврдошћу челикада би се испоручили возила која су и лага и трошковно ефикасна.

Често постављана питања

1. у вези са Да ли је челик или алуминијум бољи за куповину аутомобила?

Ни једно није универзално "боље"; зависи од циљева возила. Алуминијум је супериорни по перформанси и ефикасности горива због своје мале тежине, што га чини идеалним за спортске аутомобиле и ЕВ. Челик је бољи за смањење трошкова и отпорност на ударе у критичним структурним областима. Већина савремених возила користи мешавину оба.

2. Уколико је потребно. Који су главни недостаци штампања алуминијума?

Главни недостаци су висока трошковина материјала и тешка формабилност. Алуминијум показује значајну повратну способност (еластичну рекуперацију), што отежава одржавање чврстих геометријских толеранција у поређењу са челиком. Такође је склона за гарење, што захтева скупе слојеве и одржавање.

3. Постављање Зашто је алуминијум теже за штампање од челика?

Алуминијум има нижу границу формибилности и склонији је да се оцапа током дубоких процеса цртања. Његов нижи еластични модул доводи до тога да се "измаже" више након ослобађања, што захтева сложене стратегије превирања у дизајну алата како би се постигао тачан коначни облик.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим